1.0ریسندگی فلز چیست؟

فناوری ریسندگی فلز در یک نگاه

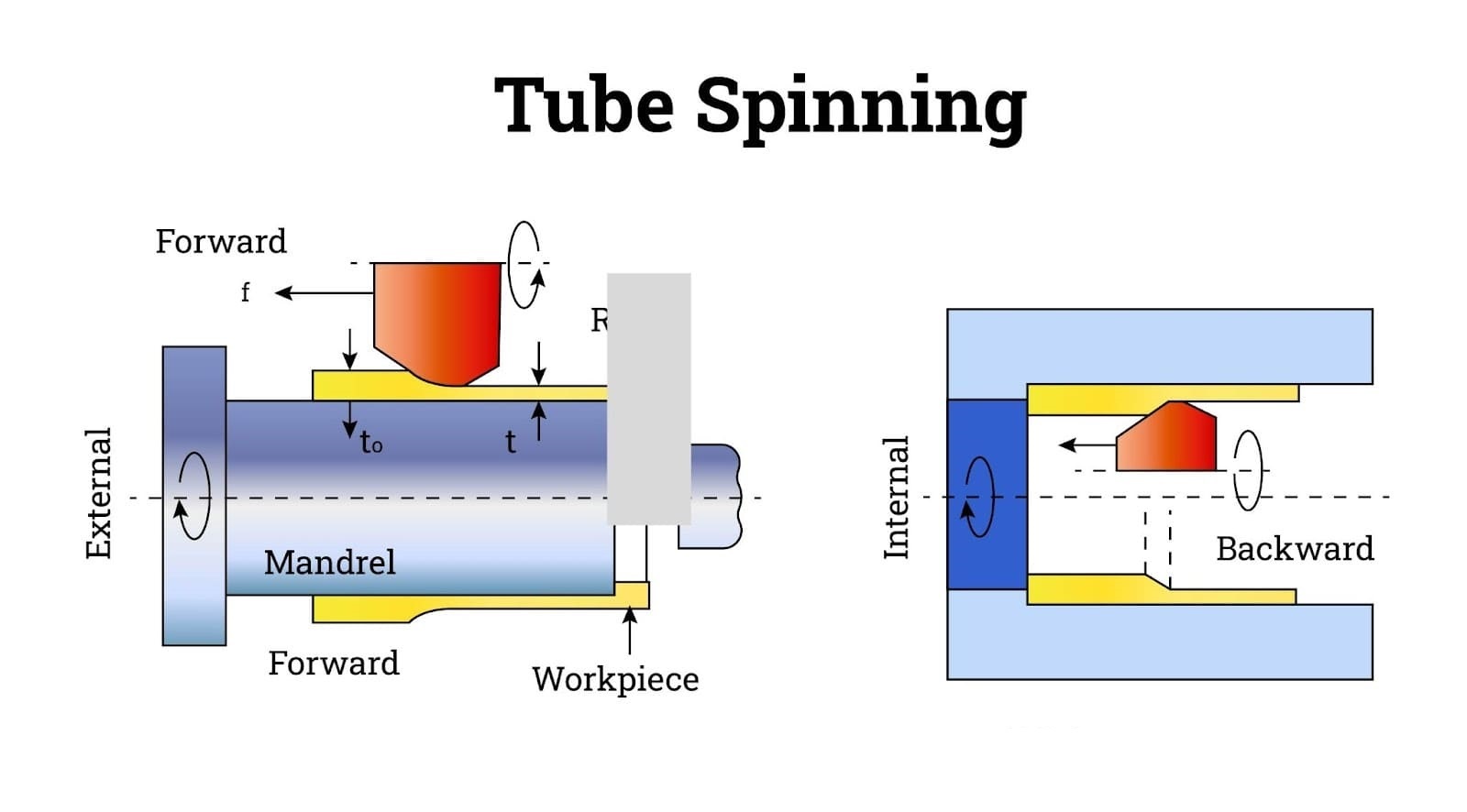

ریسندگی فلز شامل تشکیل یک دیسک فلزی (قطعه کار) بر روی یک مندرل (بلوک) شکلدار نصب شده بر روی دستگاه تراش است. همزمان با چرخش دستگاه تراش با سرعت بالا، فشار - معمولاً با استفاده از ابزارهای اهرمی (به نام "قاشق") - برای شکل دادن به فلز روی مندرل اعمال میشود. این فرآیند قطر قطعه کار را کاهش داده و ضخامت یا شکل آن را برای مطابقت با مندرل تغییر میدهد.

1.1تکنیکهای تشکیل کلید

- ریسندگی استاندارد: قالبهای فلزی روی یک مندرل یک تکه.

- کاهش/گردنبندی: برای ایجاد بخشهای باریک استفاده میشود. میتوان آن را به صورت زیر انجام داد:

- بدون مندرل ("چرخش با هوا")– مناسب برای مواقعی که پرداخت سطح خیلی مهم نیست.

- با یک مندرل خارج از مرکز یا قابل جابجایی- برای شکلهای دقیقتر.

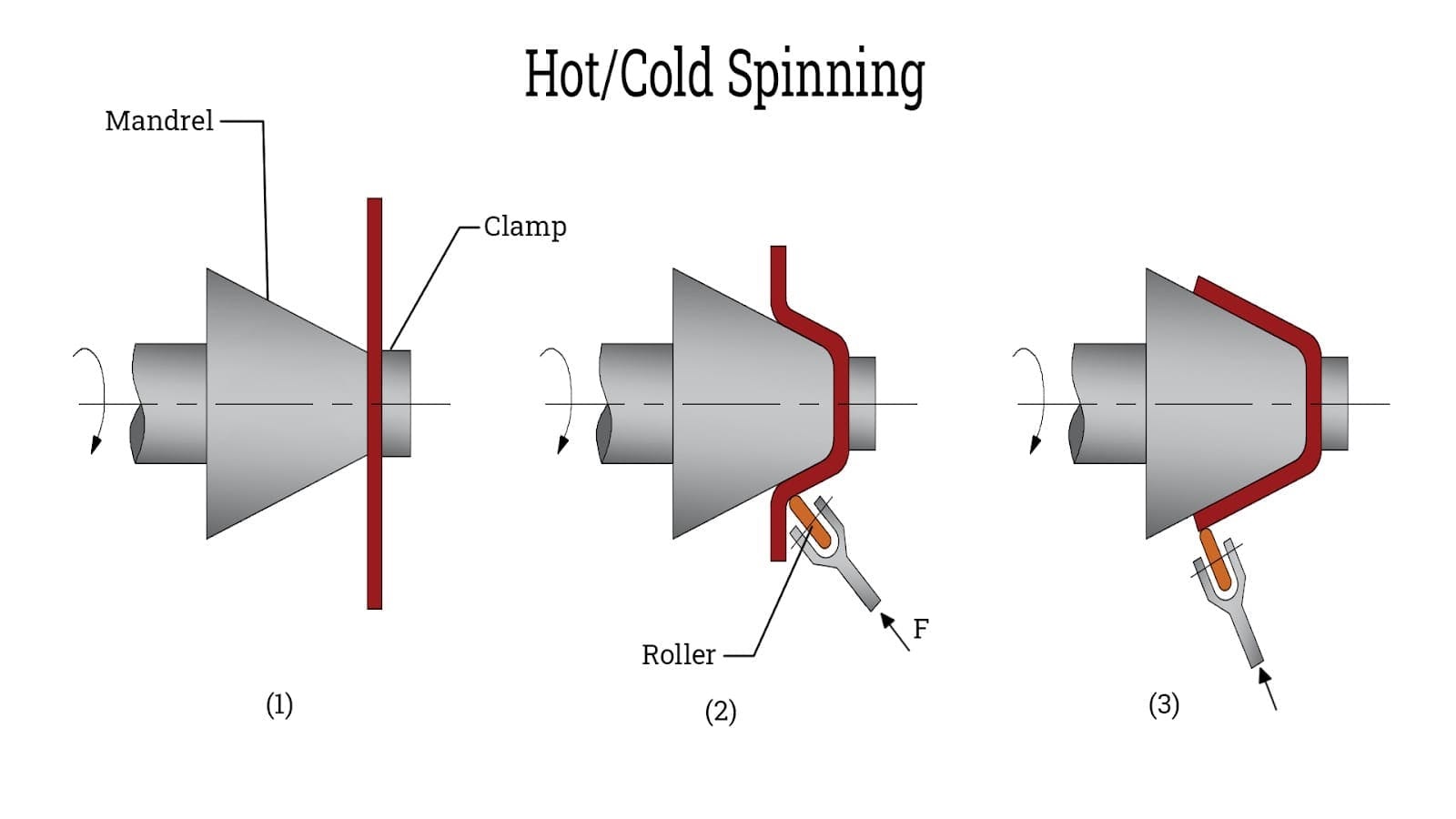

- ریسندگی داغ: در حین ریسندگی، گرما اعمال میشود تا مواد نرم شوند و شکلدهی آسانتر شانههای تنگ یا بدون درز را امکانپذیر سازد.

- ریسندگی قالب با یخ یا دمای ذوب پایینبرای شکلهای پیچیده یا تکساخته، مندرل پس از شکلدهی ذوب میشود.

| ویژگی | ریسندگی دستی | ریسندگی CNC |

| بهترین برای | – نمونههای اولیه و تولیدات کوچک – فلزات نرم و انعطافپذیر (مثلاً آلومینیوم O-tempered، فولاد ضد زنگ سبک) – فلزات نیمهقیمتی یا گرانبها | – تولید با حجم بالا و تکرارپذیر – فلزات سختریسی یا کمانعطافپذیر |

| مزایا | – مقرون به صرفه برای حجم کم – انعطاف پذیری بالا و کنترل دستی – بدون نیاز به تنظیمات یا برنامه نویسی گسترده | – دقت و ثبات بالا – فرآیند خودکار، هندسههای پیچیده را مدیریت میکند – کاهش نیروی کار و سرعت بیشتر در تولید دستههای بزرگ |

1.2ریسندگی دستی در مقابل ریسندگی CNC

| ویژگی | ریسندگی دستی | ریسندگی CNC |

|---|---|---|

| سطح بالای مهارت فردی | ✨ | ❌ |

| مقدار بالا | ❌ | ✅ |

| استفاده از ماشینآلات برای کمک به تولید | ❌ | ✅ |

| فرمهای زنگولهای، کروی و لولهای به سرعت طراحی و ساخته میشوند | ✅ | ✅ |

| دقیقترین برای تولید قطعات | ❌ | ✅ |

| موثر برای ایجاد نمونههای اولیه (تولید سریع قطعات) | ✅ | ✅ |

| تولید حداقل مقدار مواد زائد | ❌ | ✅ |

| فرآیند سریعتر در مقایسه با سایر روشهای ماشینکاری (مثلاً پرسکاری) | ❌ | ✅ |

1.3ریسندگی فلز: پلی بین صنعتگری و اتوماسیون

ریسندگی فلز در نقطه تلاقی صنایع دستی سنتی و اتوماسیون مدرن قرار دارد. این روش انعطافپذیری هنر دستی و کارایی تولید کنترلشده با CNC را ارائه میدهد. در حالی که قطعات با حجم بالا از اتوماسیون بهرهمند میشوند، ریسندگی دستی برای قطعات پیچیده، تزئینی و سفارشی ضروری است. ترکیب هر دو روش به تولیدکنندگان این امکان را میدهد که کارایی را با کیفیت متعادل کنند.

1.4فرآیند ریسندگی فلز

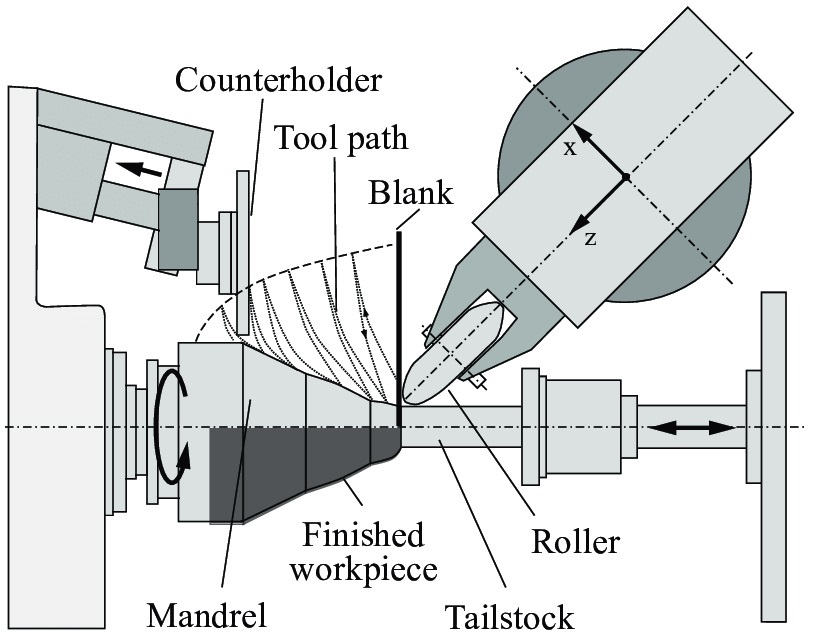

- راهاندازییک مندرل به سر دستگاه تراش نصب میشود و قطعه فلزی خام با استفاده از یک پد فشاری روی دم دستگاه محکم میشود.

- تشکیلابزار یا غلتکهای اهرمی با اعمال فشار در چندین مرحله، فلز را به تدریج شکل میدهند تا به شکل دلخواه برسند.

- نوسازیاگرچه این کار زمانی کاملاً دستی بود، اما اکنون بسیاری از مراحل به صورت خودکار انجام میشوند که باعث بهبود ثبات و امکانپذیرتر شدن تولید در مقیاس بزرگ میشود.

مطالعهی پیشنهادی:راهنمای فرآیند ریسندگی فلز

1.5تکنیکهای کلیدی ریسندگی

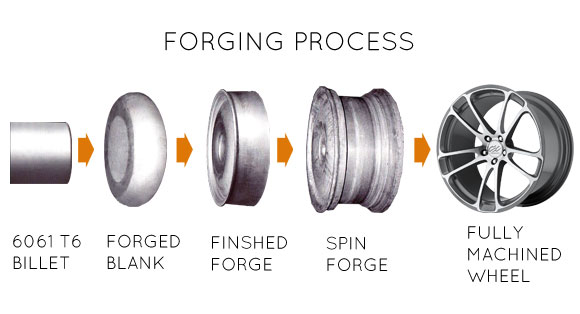

- پریفرمها: قطعات خام با شکل ناهموار، زمان و هزینه شکلدهی را کاهش میدهند.

- ریسندگی متعارففلز روی مندرل کشیده میشود؛ نازک شدن آن قابل کنترل است.

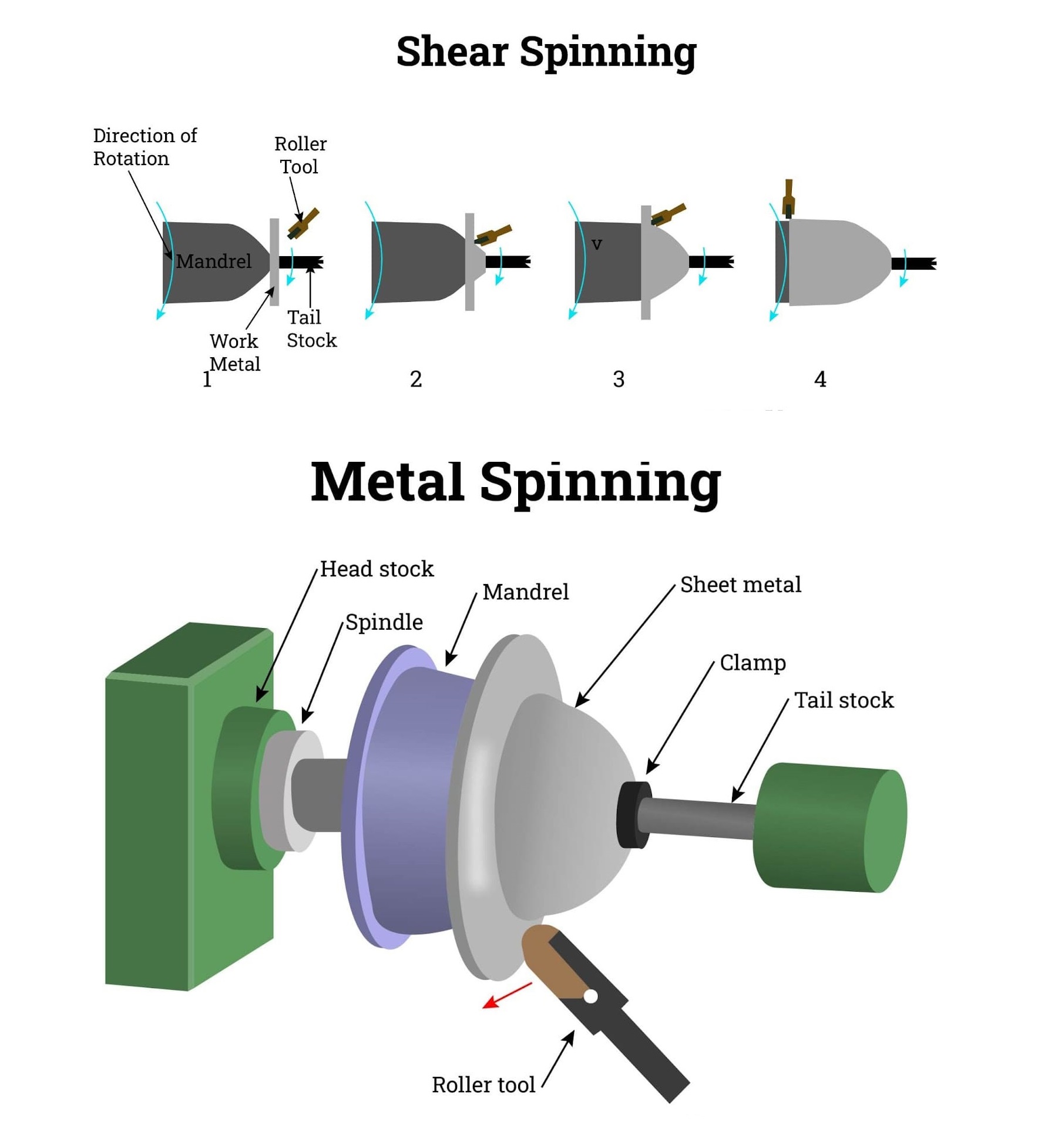

- ریسندگی برشیشکل و ضخامت نهایی را در یک مرحله به دست میآورد - ایدهآل برای مخروطها یا استوانهها.

- درمان لبهلبهها میتوانند صاف، تا شده یا لوله شوند تا عملکرد یا ظاهر را بهبود بخشند.

1.6ماشینهای مورد استفاده در ریسندگی فلز

- ماشینهای تراش دستیبا دست کار میکند؛ مناسب برای قطعات خالی با قطر ۱ تا ۷۲ اینچ.

- ماشینهای تراش با کمک نیرونیروی دستی و هیدرولیکی را با هم ترکیب کنید؛ ایدهآل برای مواد سختتر مانند فولاد ضد زنگ.

- تراشهای CNC/PNCکاملاً خودکار؛ بهترین گزینه برای تولید با دقت بالا و حجم بالا.

1.7ابزارهای ریسندگی رایج

- ابزارهای مردانهشکل داخلی قطعه نهایی را تکرار کنید؛ قطعه خام دور قسمت بیرونی چرخانده میشود.

- ابزارهای زنانهشکل بیرونی را کپی کنید؛ قطعه کار درون ابزار شکل داده میشود.

- ابزارهای بخشبندیشده: دارای هستههای قابل جدا شدن؛ برای قطعات با قطر متغیر استفاده میشود و برای هر بار استفاده نیاز به مونتاژ/دمونتاژ دارد.

2.0ریسندگی دستی: هنر پشت شکلدهی دقیق فلزات

2.1یک هنر جاودانه در عصر مدرن

ریسندگی دستی یک تکنیک سنتی شکلدهی فلزات است که در آن اپراتور به صورت دستی سرعت چرخش و فشار شکلدهی را کنترل میکند. برخلاف شکلدهی با نیروی بروت فورس، این فرآیند به مهارت و حساسیت صنعتگر به رگهها، سختی و رفتار فلز متکی است. اپراتور از یک ابزار شکلدهی - که معمولاً به آن ... گفته میشود - استفاده میکند. قاشق- برای شکلدهی تدریجی قطعه کار روی یک مندرل، در حالی که دست دیگر به روانکاری یا تنظیم فشار کمک میکند.

این فرآیند نیاز به تجربه و ظرافت دارد. مواد باید به خوبی پردازش شوند. با، نه با اعمال فشار، که امکان پرداختی صاف و یکدست را فراهم میکند. مشابه کار با گِل روی چرخ سفالگری، ریسندگان ماهر دستی میتوانند به تلرانسهایی به دقت ... دست یابند. ±۰.۰۰۴ اینچ (۰.۱۰ میلیمتر).

2.2ابزارها و تکنیکها

- ابزارهای قالبگیریابزارهای دستی رایج عبارتند از: بینی گوسفند برای تشکیل و بیل اردک برای اتمام.

- پشتیبانی ابزاردستهها اهرم ایجاد میکنند؛ ابزارها را میتوان روی پایهها نصب کرد یا با تکیهگاهها هدایت کرد تا فشار شکلدهی تثبیت شود.

- ابزارهای غلتکیبسیاری از کارگاهها برای کارایی و کنترل بیشتر، از ابزارهای دسته بلند با غلتکهای نصبشده استفاده میکنند.

- صدا و حساپراتورها برای ارزیابی تناسب مواد و یکنواختی فشار، به بازخورد صوتی و لمسی متکی هستند.

2.3مواد و کاربردها

ریسندگی دستی با طیف وسیعی از فلزات سازگار است:

- مواد رایج: آهن، آلومینیوم، فولاد ضد زنگ، مس و برنج.

- فلزات گرانبهاایدهآل برای طلا، نقره و پلاتین به دلیل حداقل ضایعات و کیفیت بالای پرداخت.

- فلزات نسوزپیشرفتهای مدرن اکنون امکان ریسندگی تیتانیوم، مولیبدن، تانتالوم و سایر آلیاژهای سخت یا شکننده را فراهم میکند.

کاربردهای معمول عبارتند از:

- نمونههای اولیه (مثلاً قوطیهای نوشیدنی)

- قطعات هوافضا و ماهواره

- تجهیزات نیمههادی

- آنتنهای سهموی

- قطعات سفارشی یا تزئینی

2.4مزایای کلیدی ریسندگی دستی

ریسندگی دستی مزایای منحصر به فردی نسبت به مهرزنی کششی عمیق و سایر روشهای شکلدهی ارائه میدهد.

- الزامات راهاندازی پایینحداقل تغییرات ابزار؛ امکان انجام چندین عملیات با یک سنبه.

- انعطافپذیری طراحی: به راحتی پروفیلهای بازگردنده و هندسه طراحی تقریباً نامحدود را در خود جای میدهد.

- تکرار سریع: اصلاحات طراحی کمهزینه و سریع اجرا میشوند.

- تلرانسهای دقیقتکرارپذیری بالا، تولید دقیق را پشتیبانی میکند.

- کارایی هزینههزینههای ابزارسازی و تولید، به ویژه برای تیراژهای کم (کمتر از ۱۰۰۰۰۰ واحد)، به طور قابل توجهی پایینتر است.

- زمانهای کوتاه سربتنظیمات و ابزارهای ساده، زمانهای تحویل را کاهش میدهند.

- نمونه اولیه تا تولیدایدهآل برای تولید تکی، دستههای کوچک و قطعات تحقیق و توسعه.

- صرفه جویی در موادتقریباً صفر بودن ضایعات مواد اولیه - به ویژه هنگام استفاده از فلزات گرانقیمت یا گرانبها مفید است.

- پتانسیل اتوماسیون: در حالی که دستی است، این فرآیند میتواند تا حدی برای افزایش تکرارپذیری خودکار شود.

با وجود ظهور فرآیندهای شکلدهی خودکار با سرعت بالا، ریسندگی دستی همچنان یک تکنیک حیاتی است - که به دلیل دقت، انعطافپذیری و مهارت بینظیرش ارزشمند است. این روش هم یک هنر و هم یک علم است که مهارت سنتی را حفظ میکند و در عین حال با نیازهای تولیدی مدرن سازگار میشود.

3.0ریسندگی خودکار و CNC

ریسندگی فلز خودکار و CNC به استفاده از ابزارهای برقی - که اغلب به صورت هیدرولیکی هدایت میشوند - و سیستمهای کنترلشده توسط کامپیوتر برای شکلدهی قطعات فلزی با دقت و تکرارپذیری بالا اشاره دارد. این سیستمها از تکنیکهای ریسندگی دستی سنتی از طریق ادغام ابزارهای کمکی مکانیکی مانند پایههای ابزار و اهرمها تکامل یافتهاند و منجر به کنترل و اعمال نیروی بیشتر شدهاند.

ریسندگی قدرتی، که به عنوان ریسندگی برشی نیز شناخته میشود، شامل تغییر شکل فلزات شکلپذیر با استفاده از نیروهای برشی بالا - تا 3.5 MN (800,000 lbf-ft) - است. این روش معمولاً در شکلدهی مخروطها و لولههای فلزی استفاده میشود و برای اکثر فلزات با شکلپذیری بیشتر از 2% مناسب است.

3.1سیستمهای ریسندگی CNC و نحوه عملکرد آنها

ماشینهای ریسندگی CNC بر اساس دستورالعملهای از پیش برنامهریزیشده کار میکند و امکان شکلدهی دقیق و تکرارپذیر را بدون تکیه بر مهارت اپراتور فراهم میکند. پس از برنامهریزی، دستگاه:

- به طور خودکار قطعه کار را گیره زده و میچرخاند

- نیروهای شکلدهی را در توالیهای از پیش تعریفشده اعمال میکند

- لبهها را برش داده و پرداخت میکند

- قطعه تمام شده را بیرون میاندازد

دو روش اصلی برای برنامه نویسی وجود دارد:

- ماشینکاری به کمک کامپیوتر (CAM)اپراتور به صورت دیجیتالی مسیرهای چرخش را برای شکلدهی قطعه ترسیم میکند.

- کنترل عددی قابل برنامهریزی (PNC): سیستم مسیرهای ریسندگی دستی را ثبت و تکرار میکند.

ماشینهای تراش اتوماتیک اولیه فقط میتوانستند یک قطعه را در یک زمان تولید کنند و به فضای قابل توجهی نیاز داشتند. با این حال، سیستمهای CNC مدرن جمع و جورتر، کارآمدتر و قادر به انجام چند کار همزمان در مراکز کاری اختصاصی هستند.

3.2مزایای ریسندگی CNC

- ریسندگی CNC طیف وسیعی از مزایای عملیاتی و اقتصادی را ارائه میدهد:

- تکرارپذیری بالا و دقت ابعادی (در حدود ۱/۳۲ اینچ)

- سازگاری مستقل از اپراتور

- عملکرد 24 ساعته و 7 روز هفته با حداقل نظارت

- زمان چرخه سریع و کاهش هزینه نیروی کار

- انتقال و بهروزرسانی آسان برنامه بین ماشینها

- هزینه ابزارسازی پایین در مقایسه با کشش عمیق یا پرسکاری

- زمان کوتاه تولید با ابزار ساده و تغییرات برنامه

- عالی برای تولید انبوه، نمونههای اولیه و قطعات تزئینی

3.3کاربردها

- ریسندگی CNC به طور گسترده در ساخت موارد زیر استفاده میشود:

- وسایل روشنایی (مثلاً آباژورها)

- ظروف استوانهای (مثلاً بطری، قوطی)

- قطعات هوافضا

- مخازن تحت فشار

- ظروف فلزی تزئینی

در حالی که ریسندگی دستی همچنان برای تولید هنری و کم حجم مناسب است، ریسندگی CNC انتخاب ارجح برای تولید صنعتی است که در آن دقت، کارایی و مقیاس پذیری بسیار مهم هستند.

4.0مزیت: کارگاههای ریسندگی ترکیبی دستی و CNC

4.1یک رویکرد ترکیبی برای حداکثر انعطافپذیری

با وجود پیشرفتهای صورت گرفته در فناوری ریسندگی فلز با دستگاه CNC، ریسندگی دستی همچنان نقش مهمی در کارگاههای مدرن شکلدهی فلزات ایفا میکند. سیستمهای CNC کارایی، دقت و تکرارپذیری بینظیری را برای تولید با حجم بالا - به ویژه برای قطعات زنگولهای شکل، کروی یا لولهای - ارائه میدهند، اما فاقد بازخورد لمسی و کنترل دقیق مواد هستند که ریسندگان دستی باتجربه از آن برخوردارند.

کارگاههایی که قابلیتهای ریسندگی CNC و دستی را با هم ترکیب میکنند، از یک مزیت رقابتی متمایز برخوردارند. این رویکرد ترکیبی آنها را قادر میسازد تا طیف گستردهای از تقاضاهای تولید - از نمونههای اولیه تکی گرفته تا تولید انبوه - را برآورده کنند، در حالی که هم از نظر هزینه و هم از نظر کیفیت ساخت، مقرون به صرفه هستند.

4.2مزایای کلیدی رویکرد ترکیبی

- نمونهسازی و تکرار سریعتر

ریسندگی دستی امکان توسعه سریع نمونههای اولیه و اشکال سفارشی را بدون نیاز به برنامهنویسی یا ابزار تخصصی فراهم میکند. این امر تجهیزات CNC را برای تولید طولانیتر یا پیچیدهتر آزاد میکند و بهرهوری کلی را بهبود میبخشد. - زمانهای تحویل کوتاهتر

برای سفارشهای کوتاهمدت یا سفارشی، ریسندگی دستی میتواند قطعات نهایی را در عرض چند هفته تحویل دهد، بهخصوص زمانی که نیازی به ابزار سفارشی نباشد. سپس سیستمهای CNC میتوانند برای سفارشهای طولانیتر این کار را انجام دهند و مقیاسپذیری را تضمین کنند. - صنایع دستی برای محصولات هنری و تخصصی

قطعات خاصی - مانند سنجهای موسیقی، گلدانهای تزئینی یا اجزای هوافضا با انحنای پیچیده - هنوز به مهارت شهودی یک صنعتگر نیاز دارند. استادان ریسندگی، با سالها شاگردی، میتوانند تنظیمات دقیقی را در لحظه انجام دهند که هیچ سیستم CNC فعلی نمیتواند به طور کامل آن را تکرار کند. - قابلیت تولید جامع

یک کارگاه ماهر در زمینههای CNC، دستی، اتوماتیک و ریسندگی برشی میتواند نیازهای متنوع مشتری را برآورده کند:- نمونههای اولیه، سفارشهای با حجم کم و زیاد

- تلرانسهای دقیق و تکرارپذیری مداوم

- هزینههای اولیه پایین ابزارسازی

- تولید قطعات استاندارد و سفارشی

4.3کاربرد گسترده و سازگاری با مواد

کارگاههای ریسندگی ترکیبی میتوانند قطعاتی را در طیف وسیعی از صنایع و کاربردها تولید کنند، از جمله:

- اجزای تزئینی و معماری

- قطعات پزشکی و هوافضا

- ابزار دقیق و صنعتی

- محصولات مربوط به تُن و زیبایی (مثلاً سنج، نورپردازی)

آنها همچنین طیف وسیعی از مواد - از فلزات شکلپذیر مانند آلومینیوم و مس گرفته تا فلزات نسوز و گرانبها - را با محدودیتهای کمی در اندازه قطعه پشتیبانی میکنند.

شما همچنین ممکن است دوست داشته باشید:ریسندگی فلز چیست؟ انواع فرآیند، ماشین آلات و کاربردها