- 1.0عملیات شکلدهی فلزات چیست؟

- 2.0قیچی کردن چیست؟

- 3.0نیبلینگ چیست؟

- 4.0خم شدن چیست؟

- 5.0طراحی چیست؟

- 6.0برجسته سازی چیست؟

- 7.0شکلگیری چیست؟

- 8.0کوینینگ (فشرده سازی) چیست؟

- 9.0درک مکانیک خمش و روشهای متداول

- 10.0عوامل مهم در خمکاری: میزان خمیدگی مجاز، برگشت فنری و نیرو

- 11.0عملیات ترسیم: تولید اشکال توخالی از ورق فلزی مسطح

- 12.0نتیجهگیری

- 13.0سوالات متداول

ساخت ورق فلزی سنگ بنای تولید مدرن است که به طور گسترده در صنایع خودرو، هوافضا، ساخت و ساز و لوازم خانگی مورد استفاده قرار میگیرد. درک فرآیندهای اصلی - مانند برش، گاز زدن، خم کردن، کشش، برجستهکاری و ضرب سکه - برای مهندسان و سازندگانی که به دنبال بهینهسازی راندمان تولید و کیفیت محصول هستند، ضروری است.

1.0عملیات شکلدهی فلزات چیست؟

عملیات شکلدهی فلزات شامل شکلدهی به مواد بدون حذف هیچ بخشی از آن است، به این معنی که هیچ اتلاف مادهای وجود ندارد. ورق فلزی فراتر از حد الاستیک خود تحت تنش قرار میگیرد اما پایینتر از مقاومت نهایی خود باقی میماند و شکل جدید و دائمی خود را به دست میآورد.

عملیات متداول شکلدهی فلزات عبارتند از:

- خم شدن

- طراحی

- برجستهسازی

- تشکیل

- سکهزنی (همچنین به عنوان فشردن نیز شناخته میشود)

2.0قیچی کردن چیست؟

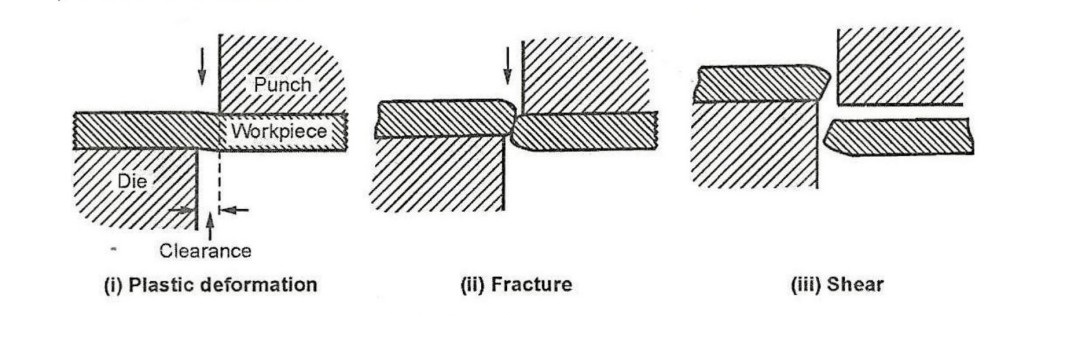

برشکاری فرآیندی است که برای برش خطوط مستقیم در ورقها، نوارها یا میلههای فلزی استفاده میشود. این فرآیند شامل سه مرحله اصلی است:

- تغییر شکل پلاستیک

- شکستگی (انتشار ترک)

- برش (جداسازی مواد)

وقتی یک قطعه کار فلزی بین تیغههای بالایی و پایینی دستگاه برش قرار میگیرد و فشار اعمال میشود، ابتدا ماده دچار تغییر شکل پلاستیک میشود. با افزایش فشار، ترکهایی در لبههای برش تیغهها شروع به تشکیل میکنند. این ترکها سپس پخش میشوند و به هم میرسند و باعث برش ماده میشوند.

ماشینهای قیچی- از مدلهای دستی گرفته تا هیدرولیکی و مکانیکی - برای انجام کارآمد و دقیق این فرآیند، به ویژه در کاربردهای با حجم بالا یا صنعتی، استفاده میشوند.

3.0نیبلینگ چیست؟

برش با نوک تیز (nibbling) معمولاً به عنوان جایگزینی برای برش با نوک تیز (blanking) استفاده میشود. این روش برای برش قطعات مسطح از ورق فلزی طراحی شده است و برای اشکالی از ساده تا پیچیده مناسب است. این فرآیند بیشتر برای تولید قطعات با تعداد کم استفاده میشود.

4.0خم شدن چیست؟

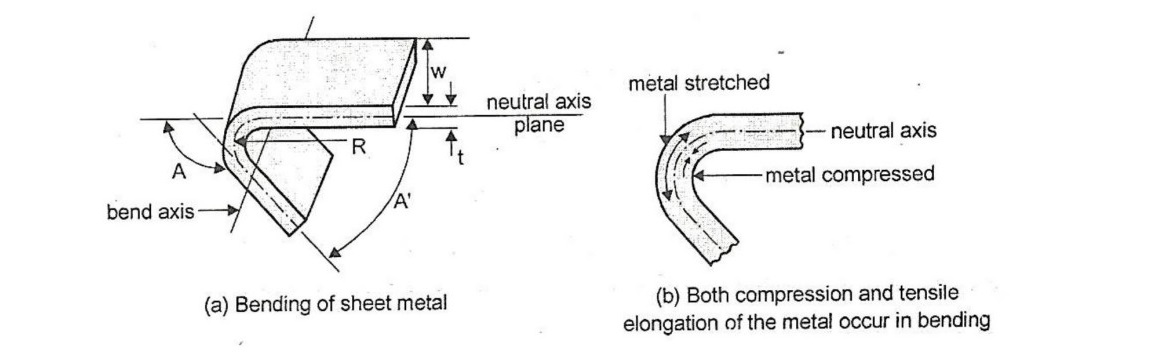

خمکاری فرآیندی است که در آن یک ورق فلزی مستقیم به شکل منحنی تبدیل میشود. در طول خمکاری، ماده تحت تنشهای کششی و فشاری قرار میگیرد که منجر به تغییر شکل پلاستیک فراتر از حد الاستیک اما کمتر از استحکام نهایی میشود.

انواع متداول خمکاری عبارتند از:

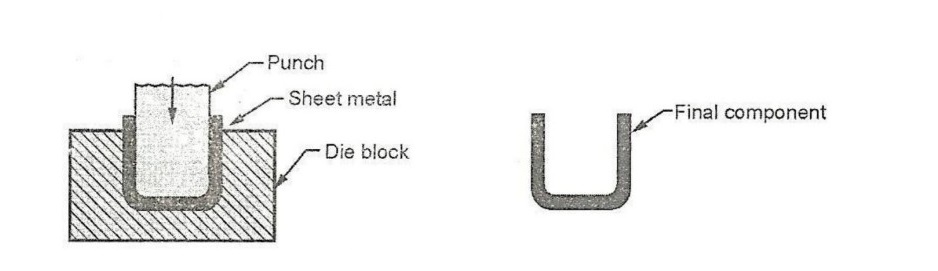

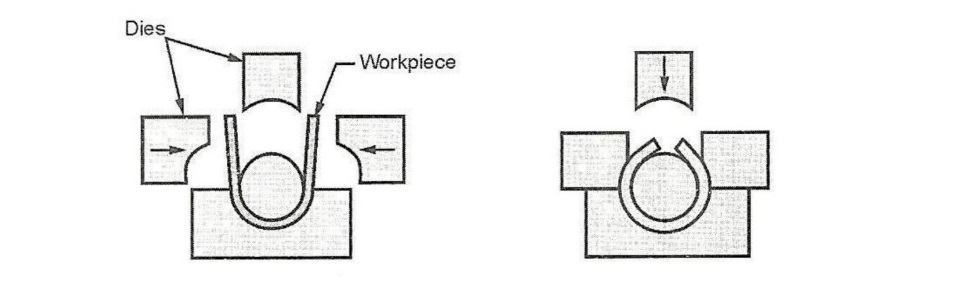

- خمکاری U شکل

خمکاری U شکل (که خمکاری کانالی نیز نامیده میشود) از یک حفره قالب به شکل "U" استفاده میکند و در نتیجه قطعهای با پروفیل U شکل تولید میشود. این عملیات معمولاً با استفاده از ... انجام میشود. ترمز پرس دستگاه مجهز به قالبهای U شکل. - خم شدن V شکل

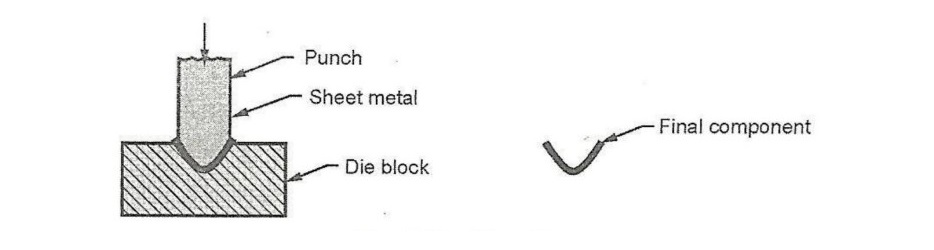

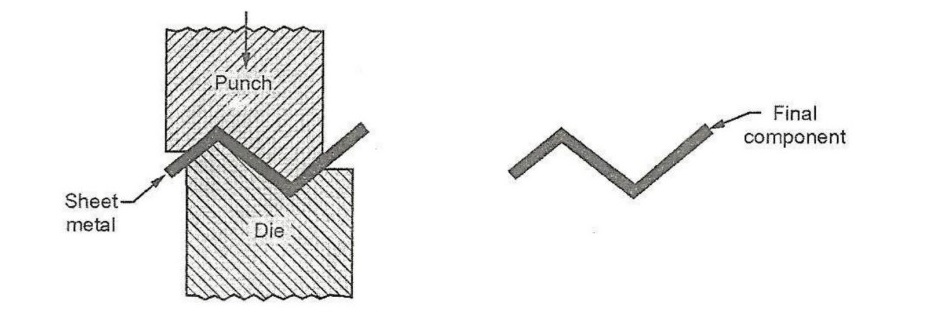

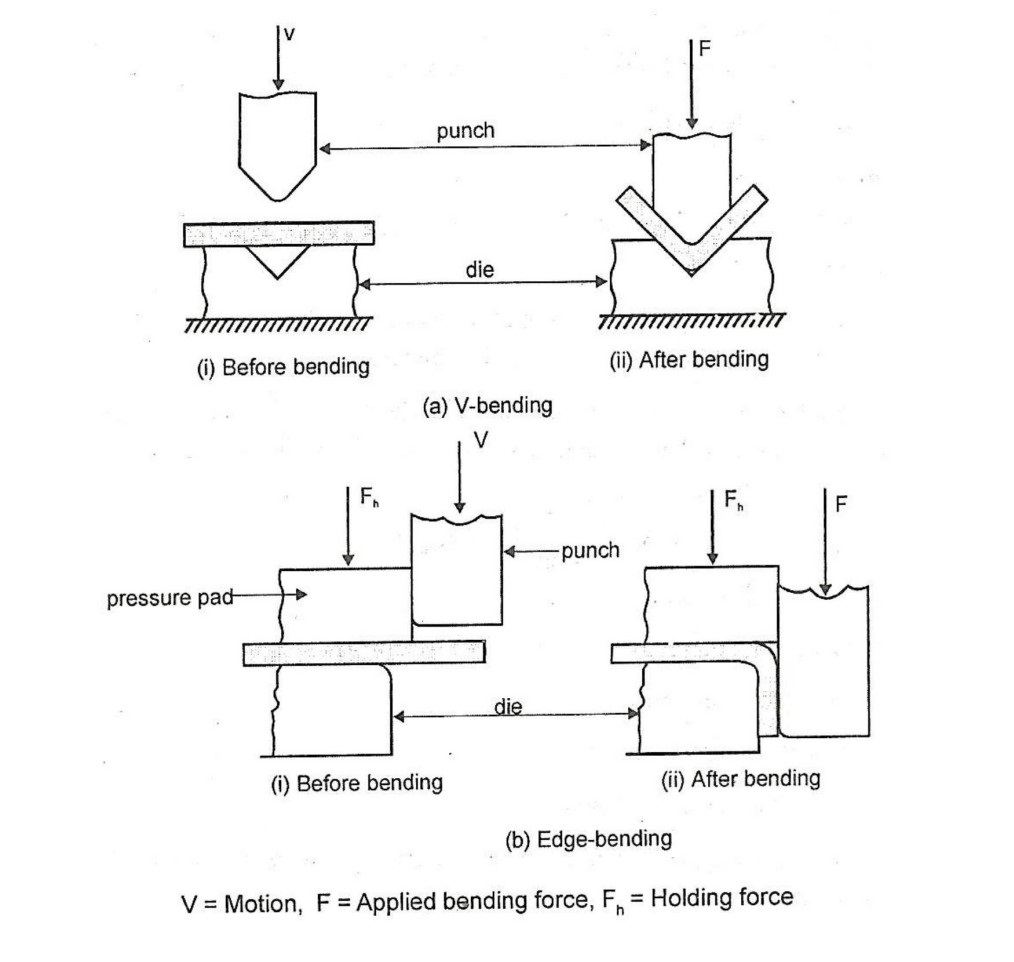

خمکاری V شکل از یک پانچ گوهای شکل و یک قالب V شکل استفاده میکند. زاویه V میتواند از حاده تا منفرجه، از جمله ۹۰ درجه، متغیر باشد. این روش به دلیل تطبیقپذیری و دقت بالا، یکی از پرکاربردترین تکنیکهای خمکاری در عملیات پرس برک است. - خم شدن زاویه ای

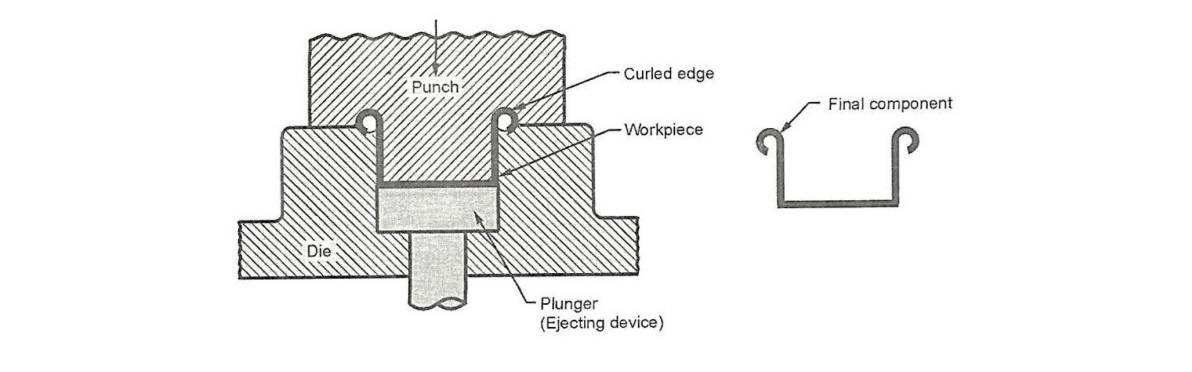

خمکاری زاویهای یک اصطلاح عمومی برای خمکاری ورق فلزی با زاویه تند است. همچنین میتوان آن را با استفاده از ... انجام داد. ترمز پرسبسته به هندسه و زاویه مورد نیاز. - کرلینگ

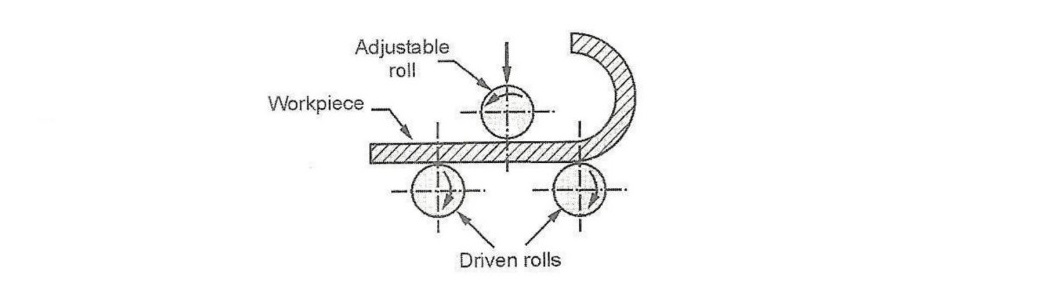

پیچاندن شامل پیچاندن لبه ورق فلزی به دور یک قالب است. هم پانچ و هم قالب حاوی حفرههای جزئی برای شکل دادن به ماده هستند. پس از عملیات، پانچ جمع میشود و قطعه با استفاده از یک پیستون بیرون زده میشود. این روش در ساخت بشکه، ماهیتابه، قابلمه و موارد مشابه استفاده میشود. - خم کاری غلتکی

خمکاری غلتکی از مجموعهای از غلتکها برای خم کردن تدریجی قطعات بزرگ ورق فلزی به مقاطع منحنی استفاده میکند. این روش معمولاً برای ساخت مخازن ذخیرهسازی بزرگ، مخازن تحت فشار، لولهها و اجزای سازهای استفاده میشود. - خمکاری در دستگاه ۴ کشویی

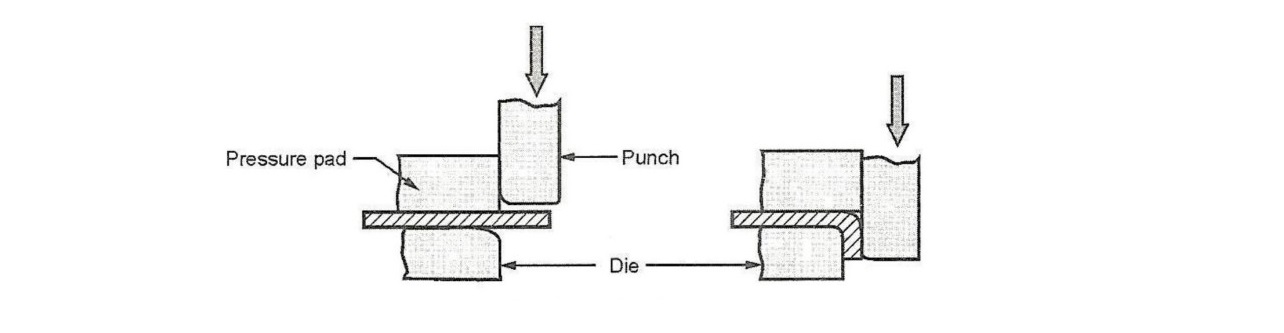

این روش برای قطعات نسبتاً کوتاه استفاده میشود. این ماشینها از نظر طراحی متفاوت هستند و از هر دو حرکت عمودی و جانبی قالب برای شکلدهی اشکال پیچیده استفاده میکنند. - خم شدن لبه

خمکاری لبه شامل بارگذاری کانتیلور است، که در آن یک پد فشاری قطعه کار را در مقابل قالب نگه میدارد در حالی که یک پانچ، فلز را مجبور به خم شدن روی لبه میکند. مطبوعات ترمزها مجهز به قالبهای پاککننده نیز میتوانند این نوع خمکاری را انجام دهند. خمکاری لبه معمولاً به زوایای ۹۰ درجه یا کمتر محدود میشود، اگرچه قالبهای پاککننده را میتوان برای زوایای بزرگتر طراحی کرد.

با توجه به پیچیدگی پدهای فشاری و قالبهای پاککننده، این روش پرهزینهتر است اما برای تولید با حجم بالا مناسب است.

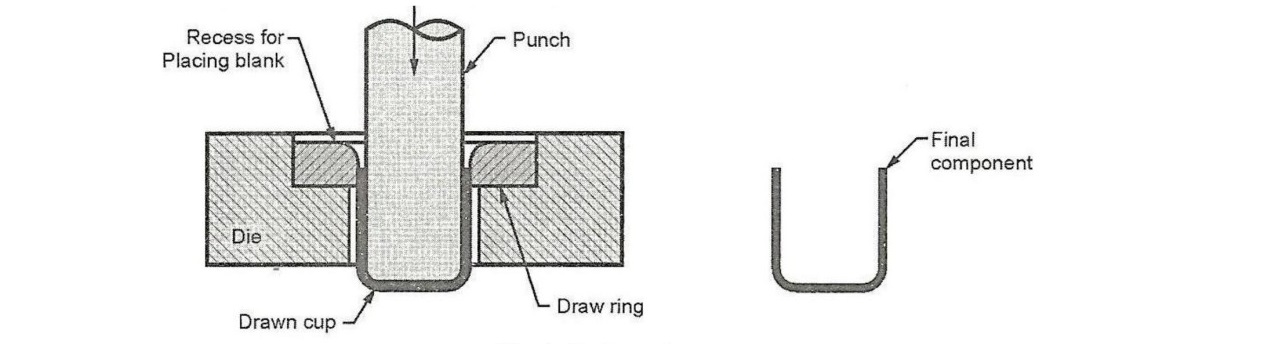

5.0طراحی چیست؟

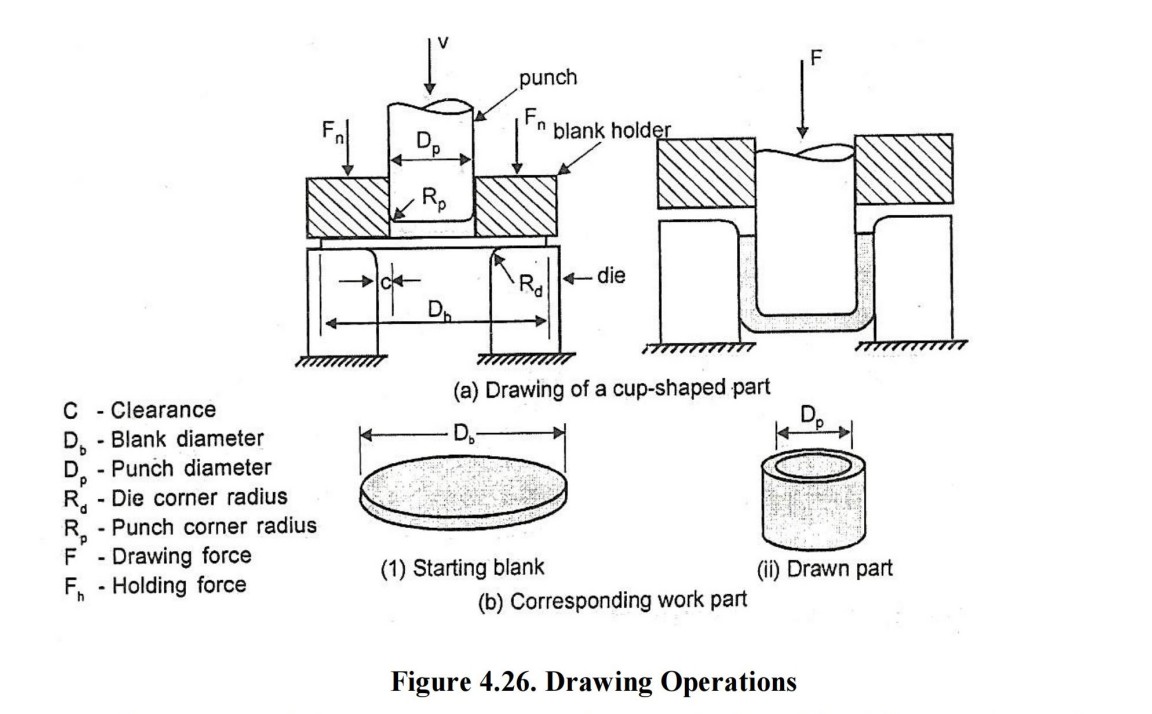

کشش فرآیندی است که در آن یک پانچ، یک ورق فلزی صاف را به داخل حفره قالب فشار میدهد و باعث میشود ماده به صورت پلاستیکی جریان یابد و شکلی شبیه فنجان به خود بگیرد. از این روش برای ایجاد قطعات توخالی از ورقهای صاف استفاده میشود.

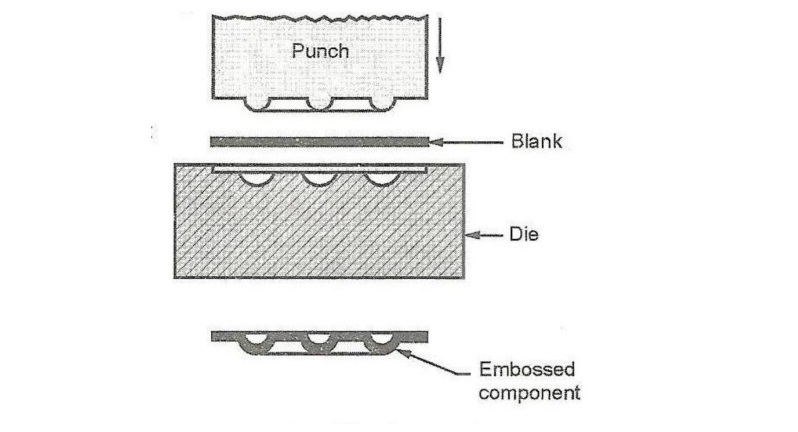

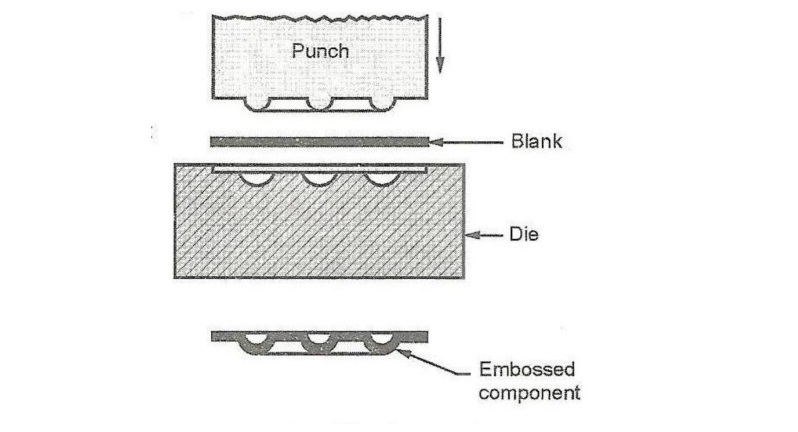

6.0برجسته سازی چیست؟

برجستهسازی برای ایجاد طرحهای برجسته یا فرورفته روی ورق فلزی برای اهداف تزئینی یا کاربردی استفاده میشود. میتوان از آن برای چاپ لوگو، علامت تجاری، شماره قطعه یا سایر علائم شناسایی استفاده کرد.

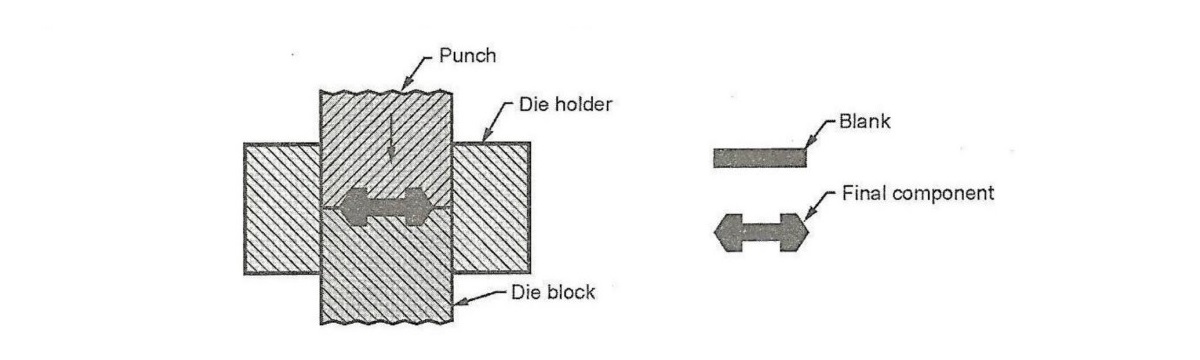

7.0شکلگیری چیست؟

در شکلدهی، فلز فراتر از نقطه تسلیم خود تحت تنش قرار میگیرد تا به طور دائم شکل جدید خود را حفظ کند و مستقیماً خطوط پانچ و قالب را بازتولید کند. برخلاف کشش، جریان فلز قابل توجهی وجود ندارد. این فرآیند برای ساخت اقلامی مانند پنلهای درب، مبلمان فولادی و بدنه هواپیما استفاده میشود.

8.0کوینینگ (فشرده سازی) چیست؟

سکهزنی یک فرآیند شکلدهی دقیق است که در آن یک ورق فلزی بین پانچ و قالب قرار میگیرد و فشار بالایی اعمال میشود. فلز در حالت سرد به صورت پلاستیک جریان مییابد و حفره قالب را به طور کامل پر میکند. این فرآیند برای تولید سکه، مدال و قطعات زینتی با جزئیات سطحی دقیق استفاده میشود.

9.0درک مکانیک خمش و روشهای متداول

در خمکاری ورق فلزی، فلز حول یک محور مستقیم تحت کرنش قرار میگیرد. ماده در داخل خم فشرده میشود، در حالی که ماده در خارج کشیده میشود. فلز به صورت پلاستیک تغییر شکل میدهد به طوری که خم پس از حذف تنش، شکل خود را حفظ میکند. خمکاری معمولاً ضخامت ماده را به طور قابل توجهی تغییر نمیدهد.

دو روش خمکاری رایج عبارتند از:

- خم شدن V شکلاین روش که با استفاده از سنبه و قالب V شکل انجام میشود، امکان خمکاری در طیف وسیعی از زوایای حاده تا منفرجه را فراهم میکند. این روش عموماً برای کاربردهای کم تولید استفاده میشود و اغلب روی دستگاه پرس برک انجام میشود. قالبهای V شکل نسبتاً ساده و ارزان هستند.

- خم شدن لبهاین روش از یک پد فشاری برای نگه داشتن پایه قطعه کار استفاده میکند در حالی که یک پانچ، ورق را روی لبه قالب خم میکند. خم کردن لبه به زوایای ۹۰ درجه یا کمتر محدود میشود، مگر اینکه از قالبهای پاککننده پیچیدهتری استفاده شود. این قالبها گرانتر از قالبهای V شکل هستند اما برای تولید با حجم بالا مناسب هستند.

10.0عوامل مهم در خمکاری: میزان خمیدگی مجاز، برگشت فنری و نیرو

کمک هزینه خم شدن

وقتی شعاع خم نسبت به ضخامت قطعه کوچک باشد، ماده در حین خم شدن تمایل به کشش دارد. تخمین دقیق این کشش برای اطمینان از مطابقت قطعه نهایی با مشخصات طراحی ضروری است. حد مجاز خم (BA) طول تخمینی محور خنثی قبل از خم شدن است و کشش ماده را در نظر میگیرد. میتوان آن را با استفاده از فرمول کلی زیر محاسبه کرد:

BA = (π / 180) × A × (R + K × t)

کجا:

- BA = میزان خمیدگی مجاز (به میلیمتر)

- A = زاویه خم (درجه)

- R = شعاع خم داخلی (میلیمتر)

- t = ضخامت ورق (میلیمتر)

- K = ضریب تخمین محل محور خنثی (معمولاً بین 0.33 تا 0.5، بسته به جنس ماده و شرایط خمش)

کشش معمولاً زمانی اتفاق میافتد که شعاع خم در مقایسه با ضخامت ورق کوچک باشد.

برگشت فنری

پس از آزاد شدن فشار خمش، انرژی الاستیک ذخیره شده در ماده باعث بازگشت جزئی به شکل اولیه خود میشود - این حالت برگشت فنری نامیده میشود. این به صورت افزایش زاویه درگیر قطعه خم شده در مقایسه با زاویه ابزار پس از باربرداری تعریف میشود.

SB = θ₁ – θ₂

کجا:

- SB = برگشت فنری (درجه)

- θ₁ = زاویه شامل قطعه ورق فلزی پس از خمکاری

- θ₂ = زاویه شامل ابزار شکلدهی

نیروی خمشی

نیروی مورد نیاز برای خمکاری به عواملی مانند هندسه سنبه و قالب، مقاومت ماده، ضخامت ورق و عرض قطعه بستگی دارد. حداکثر نیروی خمکاری را میتوان با فرمول زیر تخمین زد:

F = (کیلوبایت نیرو × تیاس × ω × تی²) / D

کجا:

- F = نیروی خمشی (نیوتن)

- TS = استحکام کششی ماده (MPa)

- ω = عرض قطعه (میلیمتر)

- t = ضخامت ورق (میلیمتر)

- D = ابعاد دهانه قالب (میلیمتر)

- Kbf = ضریب نیروی خمشی

- ۳۳ برای خمش V شکل

- ۳۳ برای خم کردن لبه

11.0عملیات ترسیم: تولید اشکال توخالی از ورق فلزی مسطح

کشش (Drawing) یک فرآیند شکلدهی ورق فلزی است که برای ایجاد قطعات فنجانی شکل، جعبهای شکل یا سایر قطعات توخالی استفاده میشود. یک ورق فلزی مسطح روی حفره قالب قرار داده شده و با پانچ به داخل آن فشار داده میشود. یک نگهدارنده ورق، ماده را در طول عملیات در جای خود نگه میدارد.

کاربردهای معمول عبارتند از:

- قوطیهای نوشیدنی

- پوکههای مهمات

- سینک و ظروف پخت و پز

- پنلهای خودرو

مکانیک و مراحل کشش عمیق

در فرآیند اولیه طراحی فنجان:

با استفاده از پانچی به قطر Dp، یک قطعه خام به قطر Db کشیده میشود.

سنبه و قالب دارای شعاع گوشه (Rp و Rd) هستند تا از پارگی جلوگیری شود.

یک فاصله C بین سنبه و قالب در نظر گرفته شده است:

C ≈ ۱.۱ × t

دو نیرو اعمال میشود:

نیروی پانچ (F) برای تغییر شکل

نیروی نگهدارنده ورق (Fh) برای کنترل جریان فلز

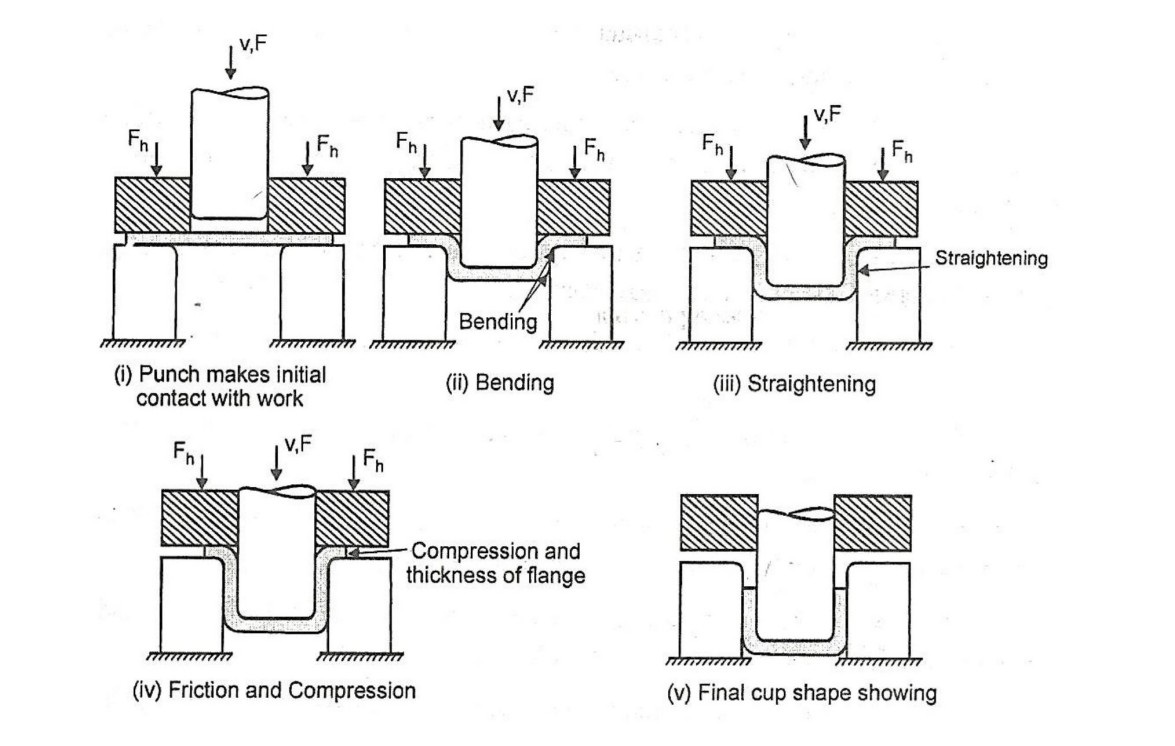

مراحل کشش عمیق عبارتند از:

تماس اولیه - فلز روی شعاع قالب و پانچ خم میشود.

صاف کردن - قسمتهایی که قبلاً خم شدهاند، با کشیده شدن به داخل قالب، صاف میشوند.

کشش و فشردهسازی - مواد از فلنج به داخل حفره قالب جریان مییابند.

اصطکاک (استاتیک → دینامیک) در برابر جریان مقاومت میکند.

فشردهسازی در فلنج باعث ضخیم شدن و چروکیدگی احتمالی میشود.

ادامهی کشش - پانچ به سمت پایین ادامه میدهد و فلز را به داخل قالب میکشد.

ممکن است در دیواره سیلندر نازک شدن رخ دهد.

تعادل بین نیروی ورقگیر و اصطکاک بسیار مهم است.

معمولاً روغن کاری لازم است.

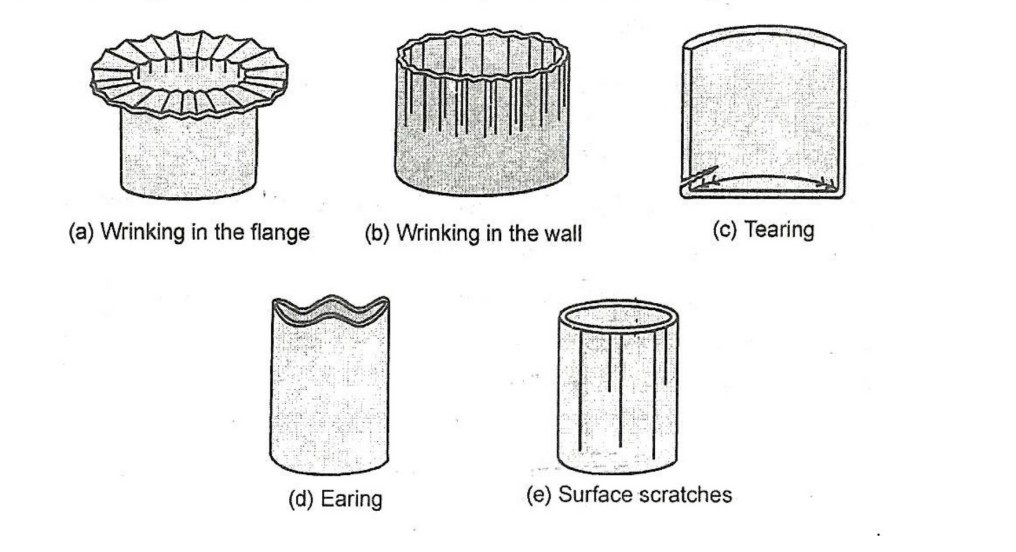

نقصهای رایج در طراحی

- چین خوردگی در فلنج: برآمدگیهای شعاعی ناشی از کمانش فشاری.

- چین خوردگی در دیوار: چین خوردگی های فلنجی به سمت دیوار عمودی کشیده می شوند.

- پارگی: ترکهای باز نزدیک پایه به دلیل تنش کششی بالا.

- گوشواره: لبههای ناهموار (گوشها) ناشی از ناهمسانگردی ورق.

- خراشهای سطحی: ناشی از سطوح ناهموار قالب یا روانکاری ضعیف.

عملیات شکلدهی کششی: ورقهای بزرگ با فرم منحنی برای هوافضا و خودرو

شکلدهی کششی با کشیدن فلز فراتر از حد الاستیک آن بر روی یک بلوک قالب، ورقهای بزرگ و با انحنای دقیق ایجاد میکند.

برگشت فنری یک مسئله کلیدی است که تحت تأثیر موارد زیر قرار دارد:

- نوع ماده

- ضخامت

- سختی

- شعاع خم (شعاع بزرگتر باعث برگشت فنری بیشتر میشود)

روشهای کاهش برگشت فنری

کشش بیش از حد با استفاده از بلوکهای فرم V شکل

تنظیم گوشه: ضرب کردن گوشهها برای آزادسازی تنش الاستیک پسماند

روشهای شکلدهی کششی

روش فرم-بلوک

قطعه خام روی یک بلوک قالب (قالب نر) کشیده میشود.

روش جفتگیری-قالبگیری

برای دقت و تکرارپذیری بالاتر، از هر دو قالب نر و ماده استفاده میکند.

12.0نتیجهگیری

به طور خلاصه، فرآیندهای ورق فلزی مانند برش، گاز زدن، خم کردن، کشش، برجسته کاری و ضرب سکه، هر کدام نقش حیاتی در شکل دادن ورقهای فلزی به اجزای کاربردی و دقیق دارند.

درک کامل از مکانیک و متغیرهای مؤثر بر این فرآیندها - از جمله میزان خمیدگی مجاز، برگشت فنری و طراحی ابزار - تولیدکنندگان را قادر میسازد تا عیوب را به حداقل رسانده و تولید را بهینه کنند. چه در حال تولید قطعات ساده مسطح باشید و چه پیچیده

پنلهای کانتور شده، تسلط بر این تکنیکها کلید موفقیت در ساخت ورقهای فلزی است.

13.0سوالات متداول

Q1: تفاوت اصلی بین خم شدن و کشش در ساخت ورق فلزی چیست؟

الف) خمکاری با تغییر شکل پلاستیک فلز حول یک محور و بدون جریان قابل توجه مواد، شکل را تغییر میدهد، در حالی که کشش شامل کشیدن مواد به داخل حفره قالب است که باعث جریان پلاستیک و تشکیل اشکال توخالی میشود.

سوال ۲: چگونه میتوان برگشت فنری را در حین خمکاری به حداقل رساند؟

الف) برگشت فنری را میتوان با خمش بیش از حد، انتخاب ابزار مناسب، استفاده از مواد با خاصیت ارتجاعی کمتر و اعمال محاسبات مناسب خمیدگی در طول طراحی کاهش داد.

س ۳: چه زمانی لقمه گرفتن بر خالی کردن ترجیح داده میشود؟

A3: برای برش خطوط پیچیده یا تیراژهای تولید کوچک که قالبهای خالی کردن پرهزینه یا غیرعملی هستند، روش نیبلینگ ترجیح داده میشود.

سوال ۴: چه چیزی باعث ایجاد چین و چروک در طول کشش عمیق میشود و چگونه میتوان از آنها جلوگیری کرد؟

A4: چین و چروکها ناشی از تنشهای فشاری در ناحیه فلنج هستند. آنها را میتوان با بهینهسازی نیروی ورقگیر، روانکاری و هندسه ابزار به حداقل رساند.

سوال ۵: چرا روانکاری در فرآیندهای شکلدهی و کشش اهمیت دارد؟

A5: روانکاری اصطکاک بین ورق فلزی و ابزار را کاهش میدهد و از آسیب سطحی، سایش بیش از حد ابزار و عیوبی مانند پارگی یا چروکیدگی جلوگیری میکند.