- 1.0تعریف و مکانیزم تشکیل هسته در نورد گوه متقاطع

- 2.0طبقهبندی و ویژگیهای فنی فرآیندهای نورد گوهای متقاطع

- 3.0تنگناهای فنی اصلی در نورد گوه متقاطع: طراحی و بهینهسازی قالب

- 4.0کاربرد تحلیل المان محدود (FEA) در فرآیندهای نورد گوه متقاطع

- 5.0کاربردهای صنعتی و مزایای فنی نورد گوه متقاطع

- 6.0روندهای توسعه آینده و مسیرهای تحقیقاتی

- 7.0سوالات متداول (FAQ)

در فرآیندهای تولید اجزای متقارن چرخشی مانند شفتهای سیستم انتقال قدرت خودرو، اسپیندلهای ماشینآلات نساجی و شفتهای پلهای در ماشینآلات عمومی، فناوری نورد گوهای متقاطع به عنوان یک روش شکلدهی پلاستیک کارآمد ظهور کرده است. این روش با قابلیت منحصر به فرد خود در کنترل تغییر شکل مواد، امکان تبدیل دقیق بیلتهای استوانهای به قطعات کاری با قطر محوری متغیر را فراهم میکند. این فناوری با افزایش قابل توجه راندمان تولید و استفاده از مواد، به یکی از روشهای اصلی پردازش ضروری در تولید مدرن تبدیل شده است.

1.0تعریف و مکانیزم تشکیل هسته در نورد گوه متقاطع

نورد گوهای متقاطع (CWR) یک فرآیند شکلدهی چرخشی است که بر اساس اصول تغییر شکل پلاستیک فلزات بنا شده است. مکانیسم اساسی آن شامل حرکت کنترلشده ابزارهای گوهای شکل است که نیروهای فشاری شعاعی و تنشهای کششی محوری را به یک شمش استوانهای اعمال میکنند. از طریق تغییر شکل پلاستیک مداوم، شمش به طور دقیق به یک قطعه کار متقارن چرخشی با تغییرات قطر محوری از پیش تعیینشده تبدیل میشود.

این فرآیند معمولاً بر روی دستگاه نورد گوه متقاطع انجام میشود که نیروهای شعاعی و محوری دقیقی را برای دستیابی به شکلدهی کارآمد اعمال میکند.

در مقایسه با نورد پروفیل معمولی، نورد گوهای متقاطع یک تمایز اساسی را نشان میدهد:

- نورد سنتی در درجه اول ضخامت کلی مقطع قطعه کار را کاهش میدهد و عمدتاً روی صفحات و پروفیلها اعمال میشود.

- در مقابل، نورد گوهای متقاطع از هندسه ابزارهای گوهای شکل برای ایجاد جریان حجمی غیر یکنواخت در امتداد محور شمش استفاده میکند. اثرات هماهنگ فشردهسازی موضعی و کشیدگی محوری، تشکیل کارآمد ویژگیهای چرخشی پیچیده مانند پلهها و مخروطها را امکانپذیر میسازد.

حالتهای برنامه:

- پیش شکل دهی: قبل از آهنگری، ماشینکاری یا سایر عملیات بعدی استفاده میشود و شمشهایی با شکل نزدیک به شکل نهایی ایجاد میکند که باعث کاهش هزینه ماشینکاری و مصرف انرژی میشود.

- شکلدهی مستقیم: برای شفتهای نسبتاً ساده با اندازه متوسط و کوچک (مثلاً شفتهای کمکی در گیربکسهای خودرو)، قطعات نهایی را میتوان در یک مرحله نورد تولید کرد و به «راندمان بالا با عملیات کمتر» دست یافت.

مزایای فنی:

- راندمان تولید بالا: تحت نورد پیوسته، یک شیفت کاری میتواند هزاران قطعه تولید کند، با راندمانی ۵ تا ۲۰ برابر بیشتر از فرآیندهای ماشینکاری سنتی.

- افزایش طول عمر قالب: ابزارهای ساخته شده از مواد با استحکام بالا و مقاوم در برابر سایش میتوانند دهها هزار قطعه را در هر چرخه سرویس پردازش کنند و هزینههای واحد را به میزان قابل توجهی کاهش دهند.

- مصرف بالای مواد: با تلفات شکلدهی کمتر از 10%، میزان استفاده از مواد به 80%-90% میرسد که نشاندهنده بهبود تقریباً 30%-40% در مقایسه با فرآیندهای ماشینکاری (40%-60%) است.

2.0طبقهبندی و ویژگیهای فنی فرآیندهای نورد گوهای متقاطع

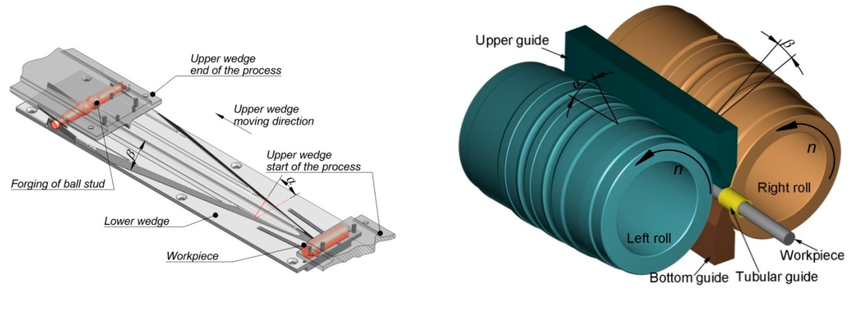

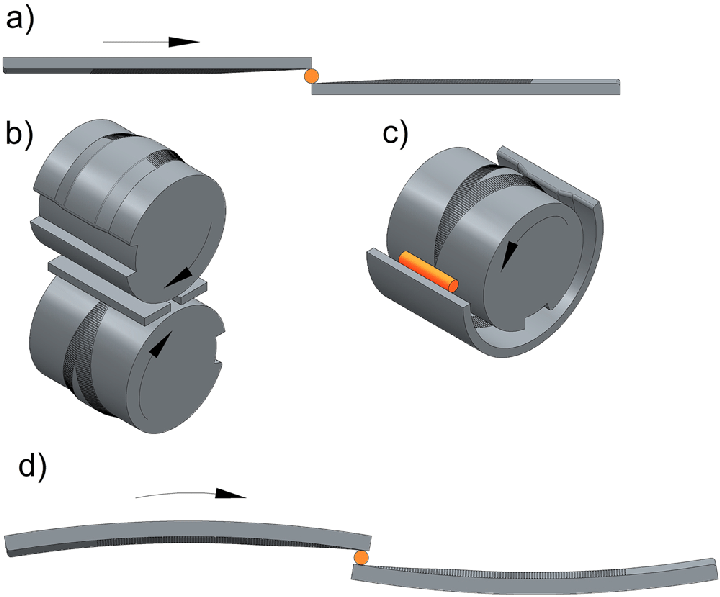

بسته به هندسه و الگوی حرکت ابزارهای گوهای شکل، نورد گوهای متقاطع را میتوان به سه نوع فرآیند اصلی تقسیم کرد. هر روش متناسب با ویژگیهای خاص قطعه کار و الزامات دقت تنظیم میشود:

- ابزارهای سطح محدب با چرخش همزمان: با استفاده از غلتکهای گوهای شکل محدب دوگانه یا چندگانه که در یک جهت و با سرعت برابر میچرخند، شمش به دلیل اصطکاک در جهت مخالف میچرخد در حالی که فشردهسازی شعاعی باعث کاهش و افزایش طول محوری میشود.

- ویژگیها: توزیع بار یکنواخت و تغییر شکل پایدار. مناسب برای شفتهایی با قطر ۶ تا ۱۵۰ میلیمتر و طول ۴۰ تا ۱۲۰۰ میلیمتر. دقت شکلدهی بالا (تحمل ابعادی ±۰.۱ میلیمتر، زبری سطح Ra1.6 تا ۳.۲ میکرومتر). معمولاً در پیششکلدهی قطعات حیاتی مانند شفتهای گیربکس خودرو و میل بادامک موتور استفاده میشود.

- ترکیب ابزار مقعر ثابت - محدب چرخان:

یک پیکربندی ترکیبی که در آن یک حفره مقعر ثابت، هندسه بیلت را محدود میکند، در حالی که ابزار گوهای محدب چرخان، نیروی محرکه و فشار شعاعی را فراهم میکند. بیلت به تدریج در محدوده محدودیتهای حفره تغییر شکل میدهد.- ویژگیها: دقت شکلدهی موضعی بالا، قابلیت تولید مخروطهای نامتقارن و شیارهای خاص. قابل استفاده در شفتهای ویژه هوافضا و شفتهای پلهای غیر استاندارد در ماشینآلات ساختمانی.

- گوههای تخت روبروی هم با حرکت خطی:

دو ابزار گوهای شکل مسطح به صورت خطی در جهت مخالف حرکت میکنند و شمش را به صورت شعاعی فشرده میکنند تا به کاهش طول و افزایش طول محوری برسند.- ویژگیها: ساختار ساده قالب، هزینههای تولید و نگهداری پایین، تنظیم پارامترهای انعطافپذیر. مناسب برای تولید دستهای متوسط و کوچک شفتهای باریک مانند دوکهای نساجی و شفتهای انتقال چاپخانه، که به طور موثر هزینههای توسعه فرآیند و سرمایهگذاری تجهیزات را کاهش میدهد.

طبقه بندی و مشخصات فنی نورد گوه متقاطع

| نوع فرآیند | طراحی ابزار | حرکت ابزار | حالت تغییر شکل بیلت | ابعاد قابل اجرا | دقت و کیفیت سطح | کاربردهای معمول |

| غلتک همزمان با سطح محدب | غلتکهای دو/چند سطح محدب | چرخش همزمان | کاهش شعاعی + افزایش طول محوری | قطر ۶ تا ۱۵۰ میلیمتر، طول ۴۰ تا ۱۲۰۰ میلیمتر | تلرانس ±0.1 میلیمتر، Ra1.6–3.2 میکرومتر | شفتهای اصلی گیربکس، میل بادامکها |

| مقعر ثابت + محدب چرخان | حفره ثابت + گوه چرخان | ترکیبی استاتیک/روتاری | تشکیل کانتور پیچیده محلی | شفتهای نامتقارن غیر استاندارد | دقت محلی بالا | شفتهای هوافضا، قطعات ماشینآلات ساختمانی |

| گوههای تخت روبروی هم (خطی) | ابزارهای گوه تخت | حرکت خطی معکوس | کاهش شعاعی + افزایش طول محوری | شفتهای باریک متوسط-کوچک | دقت متوسط رو به بالا | دوکهای نساجی، شفتهای چاپخانه |

3.0تنگناهای فنی اصلی در نورد گوه متقاطع: طراحی و بهینهسازی قالب

علیرغم راندمان بالا و مزایای استفاده از مواد در نورد گوهای متقاطع (CWR)، طراحی و بهینهسازی قالب همچنان چالشهای اصلی محدودکننده کاربرد گستردهتر آن هستند. این مشکلات عمدتاً در سه جنبه متمرکز شدهاند:

- طراحی پارامترهای پیچیده: قالب باید دقیقاً مطابق با پروفیل تغییرات قطر قطعه کار، شامل پارامترهای کلیدی مانند زاویه گوه، طول ناحیه ورودی، شیب ناحیه پخش و ابعاد ناحیه اندازهبندی، طراحی شود. این پارامترها مستقیماً بر نرخ تغییر شکل بیلت، توزیع تنش-کرنش و کیفیت شکلدهی تأثیر میگذارند. از آنجایی که آنها به شدت به هم متصل هستند، دستیابی به یک راهحل عملی اغلب نیاز به تجزیه و تحلیل کوپل شده چندفیزیکی دارد که دانش نظری بالا و تجربه عملی طراحان را میطلبد.

- الزامات دقیق دقت ماشینکاری: سطوح کاری قالب باید به دقت کانتور در محدوده ±0.05 میلیمتر و زبری سطح زیر Ra 0.8 میکرومتر برسند تا دقت ابعادی و کیفیت سطح قطعه کار تضمین شود. چنین الزاماتی نیاز به تجهیزات پیشرفتهای مانند مراکز ماشینکاری پنج محوره و EDM برش سیمی دارد که منجر به چرخههای تولید طولانی و هزینههای بالای تولید میشود.

- فرآیند آزمون و خطا که زمان و منابع زیادی را صرف میکند: توسعه قالب سنتی به تکرارهای مکرر «طراحی-ماشینکاری-آزمایش-تنظیم» متکی است. این فرآیند نه تنها مقادیر زیادی شمش معیوب تولید میکند، بلکه منابع نورد را نیز اشغال میکند. معمولاً چرخه توسعه ۲ تا ۳ ماه طول میکشد که هزینه و زمان توسعه فرآیند را به میزان قابل توجهی افزایش میدهد.

4.0کاربرد تحلیل المان محدود (FEA) در فرآیندهای نورد گوه متقاطع

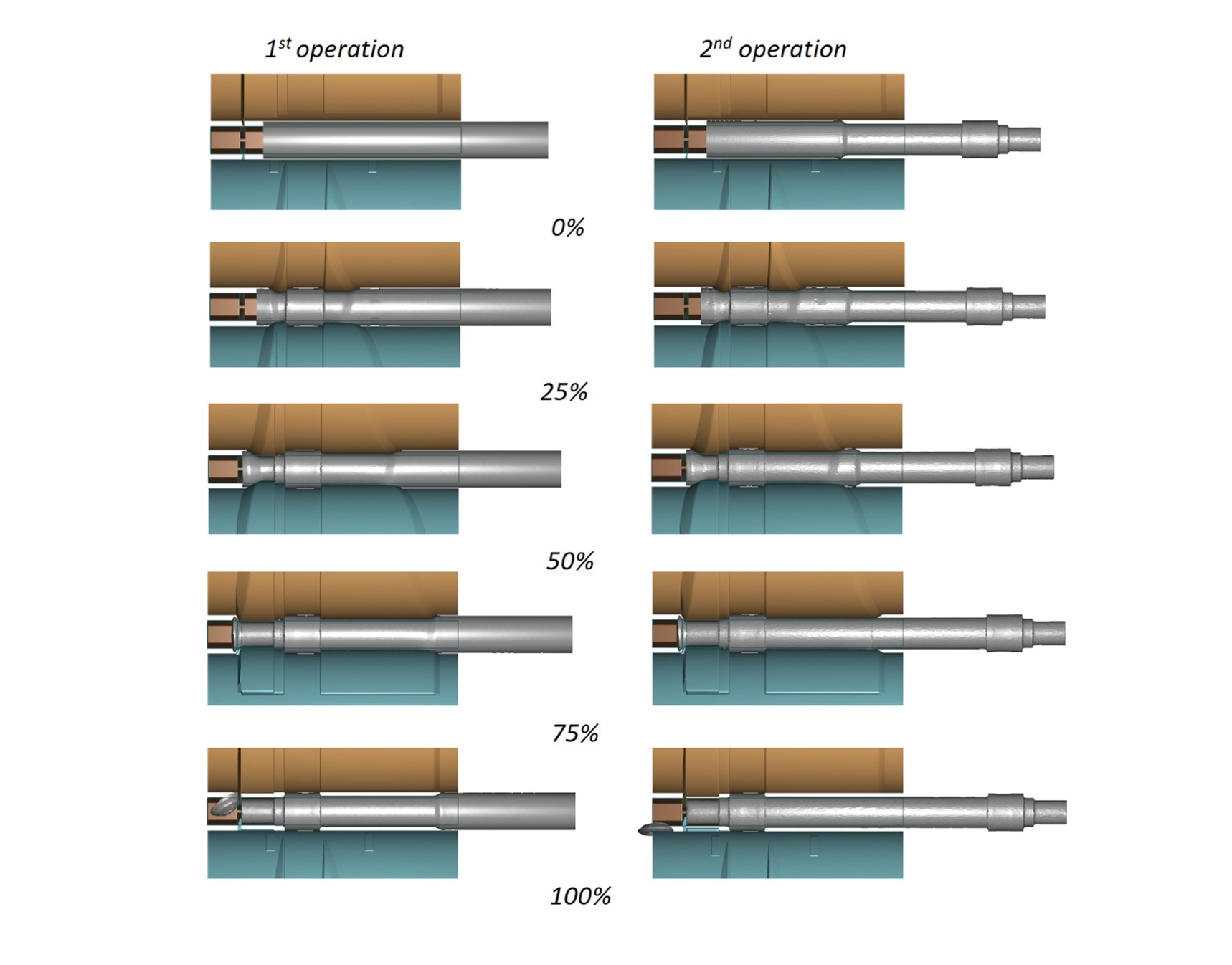

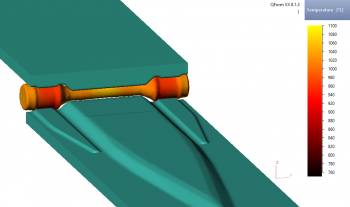

شبیهسازی المان محدود به ابزاری کلیدی در پرداختن به چالشهای طراحی قالب و بهبود پایداری فرآیند در نورد گوهای متقاطع تبدیل شده است. سهم آن در درجه اول در چهار حوزه منعکس میشود:

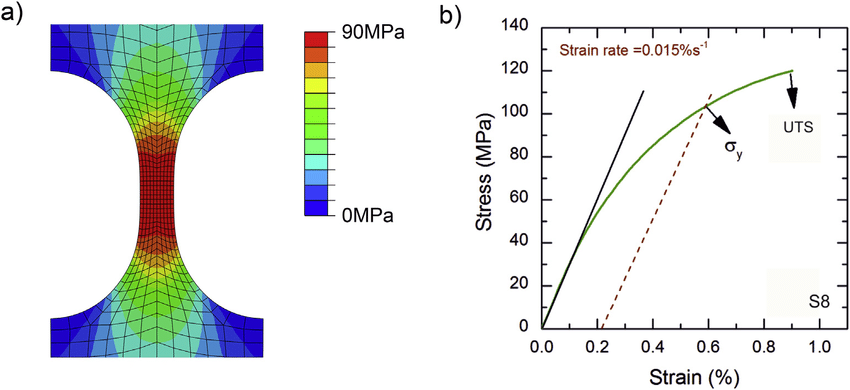

- بهینهسازی مجازی پارامترهای قالب:

با ایجاد مدلهای المان محدود کوپل شده ترمومکانیکی، تغییر شکل شمش را میتوان تحت زوایای گوه، نرخ پیشروی و دمای نورد مختلف شبیهسازی کرد. توزیع تنش، کرنش و دمای حاصل، امکان شناسایی سریع شرایطی را که منجر به عیوبی مانند ترک یا لبهپوشی میشوند، فراهم میکند. این امر امکان بهینهسازی پارامترها را در یک محیط مجازی فراهم میکند و نیاز به آزمایشهای فیزیکی را به میزان قابل توجهی کاهش میدهد و هزینههای توسعه را پایین میآورد. - شبیهسازی یکپارچه کل زنجیره فرآیند:

FEA مدلسازی یکپارچه فرآیند «پیششکلدهی نورد گوهای متقاطع - آهنگری بعدی» را امکانپذیر میکند. میدانهای دمایی، تاریخچه کرنش و حالتهای ریزساختاری شمش پیششکلدهی شده را میتوان به عنوان شرایط اولیه برای شبیهسازیهای آهنگری در مراحل بعدی منتقل کرد، در نتیجه دقت پیشبینی را بهبود بخشیده و ورودی قابل اعتمادی برای بهینهسازی پارامترهای آهنگری فراهم میکند. - پیشبینی و کنترل عیوب شکلدهی:

شبیهسازی میتواند ترکهای داخلی بالقوه، همپوشانیهای سطحی و انحرافات ابعادی را از قبل پیشبینی کند، ضمن اینکه مکانیسمهای تشکیل آنها را نیز آشکار میسازد. بر اساس این بینشها، پارامترهای قالب یا شرایط فرآیند (مثلاً دمای نورد، نرخ تغذیه) را میتوان تنظیم کرد تا خطرات نقص را به طور مؤثر کاهش داده و کیفیت شکلدهی را تضمین کند. - جمعآوری و انتقال دانش:

خروجیهای تجسم مانند نقشههای کانتور تنش-کرنش و مسیرهای تغییر شکل، بینشهای شهودی در مورد مکانیسمهای فرآیند و اثرات پارامترها را در اختیار مهندسان قرار میدهند و در نتیجه چرخههای یادگیری را کوتاه میکنند. علاوه بر این، دادههای شبیهسازی را میتوان در پایگاههای داده پارامتر استاندارد ساختاردهی کرد که از انتقال دانش سیستماتیک پشتیبانی میکند و وابستگی به تخصص مبتنی بر تجربه را کاهش میدهد.

پارامترهای قالب و نقش شبیهسازی در بهینهسازی

| پارامتر قالب | عملکرد | دشواری طراحی | نقش شبیهسازی در بهینهسازی |

| زاویه گوه | کنترل نرخ تغییر شکل بیلت | کوپلینگ قوی پارامترها، وابستگی شدید به تجربه | بهینهسازی مجازی از زوایای بیش از حد یا ناکافی جلوگیری میکند |

| طول ناحیه ورودی | نفوذ اولیه مواد را تعیین میکند | الزامات دقت بالا | تنظیم FEA چرخههای آزمون و خطا را کاهش میدهد |

| شیب پخش | سرعت گسترش شعاعی را کنترل میکند | تأثیر قابل توجه بر کاهش بیلت | تحلیل توزیع تنش، طراحی بهینه را هدایت میکند |

| اندازه منطقه اندازه گیری | ابعاد نهایی و پرداخت سطح را کنترل میکند | نیاز به دقت ماشینکاری در سطح میکرون | شبیهسازی امکان پیشبینی دقت ابعادی را فراهم میکند |

5.0کاربردهای صنعتی و مزایای فنی نورد گوه متقاطع

به دلیل راندمان بالا، صرفهجویی در مواد و مناسب بودن برای تولید انبوه، نورد گوهای متقاطع (CWR) به طور گسترده در صنایعی مانند خودرو، ماشینآلات و انرژی مورد استفاده قرار گرفته است. سناریوهای کاربردی معمول عبارتند از:

- خودروسازی:

به طور گسترده در شکلدهی نهایی یا اجرایی اجزای کلیدی مانند میللنگهای موتور، شفتهای انتقال قدرت و نیمشفتهای محرک استفاده میشود. در مقایسه با ماشینکاری سنتی، میزان استفاده از مواد به میزان 30%-40% بهبود مییابد و هزینههای واحد را به طور قابل توجهی کاهش میدهد. - ماشین آلات و تجهیزات:

قابل استفاده برای تولید شفتهای متوسط و کوچک مانند اسپیندل ماشین ابزار، شفتهای محرک چاپخانه و اسپیندل ماشینآلات نساجی. با دقت بالا و کاهش هزینه ماشینکاری، نورد گوهای متقاطع مراحل بعدی ماشینکاری را کوتاه کرده و دقت مونتاژ و پایداری کلی تجهیزات را افزایش میدهد. - تجهیزات انرژی:

در شکلدهی شفتهای مخروطی بزرگ، شفتهای اتصال و مقاطع شفت انتقالی در نیروگاههای بادی، هستهای و تجهیزات نفتی استفاده میشود. این فرآیند استحکام کافی را تضمین میکند و در عین حال مصرف مواد و هزینههای تولید را کاهش میدهد.

مدرن دستگاه نورد گوه متقاطع به طور گسترده در ساخت خودرو برای پیش شکلدهی میللنگها، شفتهای انتقال قدرت و محورهای محرک استفاده میشوند.

خلاصه مزایای فنی:

- راندمان بالا: یک شیفت کاری میتواند هزاران قطعه تولید کند، با راندمانی ۵ تا ۲۰ برابر بیشتر از ماشینکاری.

- هزینه کم: عمر طولانی قالب و کاهش هزینه ماشینکاری، هزینههای کلی تولید را به میزان 20%-50% کاهش میدهد.

- کیفیت برتر: قطعات کار جریان پیوسته الیاف و ساختارهای داخلی متراکمی را نشان میدهند، و مقاومت در برابر خستگی و عملکرد ضربه آنها به طور قابل توجهی از قطعات ماشینکاری شده برتر است.

6.0روندهای توسعه آینده و مسیرهای تحقیقاتی

با پیشرفت تولید هوشمند و فناوریهای دیجیتال، تحقیق و کاربرد نورد گوهای متقاطع به سمت روندهای زیر در حال تکامل است:

- طراحی قالب هوشمند:

روشهای بهینهسازی پارامتر مبتنی بر هوش مصنوعی و یادگیری ماشین در حال ظهور هستند که امکان شناسایی خودکار زوایای گوه بهینه، نرخ پیشروی و دمای نورد را از دادههای المان محدود در مقیاس بزرگ فراهم میکنند. این پیشرفت، چرخههای طراحی را کوتاه کرده و طراحی «بدون آزمایش» را محقق میسازد. - شبیهسازی کوپل شده چندفیزیکی:

شبیهسازیهای آینده فراتر از کوپلینگ ترمومکانیکی خواهند رفت و تکامل ریزساختاری، تبلور مجدد و تحلیل تنش پسماند را نیز در بر خواهند گرفت. این امر پیشبینیهای دقیقتری از خواص مکانیکی و عمر مفید قطعات نورد شده را امکانپذیر میسازد. - کاربردهای پیشرفته مواد: برای برآورده کردن الزامات شکلدهی موادی که به سختی تغییر شکل میدهند مانند فولادهای با استحکام بالا، آلیاژهای تیتانیوم و آلیاژهای پایه نیکل، تحقیقات بر روی مواد قالب جدید با مقاومت بالا در برابر سایش و فناوریهای تقویت سطح برای افزایش عمر و قابلیت اطمینان ابزار متمرکز خواهد شد.

- تولید سبز و کاهش کربن:

با کاهش دمای گرمایش، بهینهسازی مسیرهای نورد و بهبود استفاده از مواد، انتظار میرود نورد گوهای متقاطع، مصرف انرژی و انتشار کربن را بیشتر کاهش دهد و با اهداف تولید پایدار همسو شود. - ادغام دیجیتال زنجیرههای فرآیند:

خطوط تولید نورد گوه متقاطع در آینده به صورت دیجیتالی با آهنگری، عملیات حرارتی و بازرسی در خط تولید ادغام خواهند شد و یک سیستم حلقه بسته "طراحی-ساخت-بازرسی-بازخورد" ایجاد میکنند. این امر ارتقاء جامع نورد گوه متقاطع را به سمت تولید هوشمند سوق خواهد داد.

7.0سوالات متداول (FAQ)

فرآیند نورد گوه ای متقاطع (CWR) چیست؟

نورد گوهای متقاطع یک فناوری شکلدهی برای قطعات کار متقارن چرخشی است که بر اساس اصول تغییر شکل پلاستیک فلز عمل میکند. با اعمال فشار شعاعی کنترلشده و نیروهای کششی محوری از طریق ابزارهای گوهای شکل، این فرآیند امکان شکلدهی شفتها با هندسههای پیچیده مانند پلهای و مخروطی را فراهم میکند.

چگونه؟ نورد گوه متقاطع با ماشینکاری معمولی یا آهنگری آزاد متفاوت است؟

نورد گوه متقاطع قطعات را از طریق تغییر شکل پلاستیک مداوم تشکیل میدهد و استفاده زیاد از مواد، راندمان تولید بالا و دقت ابعادی پایدار را ارائه میدهد. در مقابل، ماشینکاری و آهنگری آزاد باعث ایجاد مقادیر زیاد ماشینکاری، ضایعات قابل توجه مواد، دقت محدود و راندمان پایین میشوند.

چه نوع شفت هایی مناسب هستند نورد گوه متقاطع?

نورد گوه متقاطع برای شفتهای گیربکس خودرو، میل بادامک موتور، اسپیندل ماشینآلات نساجی، شفتهای محرک دستگاه چاپ و شفتهای پلهای غیر استاندارد در ماشینآلات ساختمانی قابل استفاده است. این روش میتواند هم برای تولید قطعات اجرایی و هم برای تولید مستقیم قطعات مورد استفاده قرار گیرد.

چه مزایایی دارد؟ نورد گوه متقاطع?

- راندمان تولید بالا: یک شیفت کاری میتواند هزاران قطعه تولید کند، با راندمانی ۵ تا ۲۰ برابر بیشتر از ماشینکاری.

- مصرف بالای مواد: ۸۰۱TP3T–۹۰۱TP3T، حدود ۳۰۱TP3T–۴۰۱TP3T بالاتر از فرآیندهای سنتی.

- دقت ابعادی بالا و کیفیت سطح: تلرانسها را میتوان در محدوده ±0.1 میلیمتر، با زبری سطح Ra 1.6-3.2 میکرومتر کنترل کرد.

- افزایش طول عمر قالب: یک مجموعه قالب میتواند دهها هزار قطعه را پردازش کند و هزینههای تولید را کاهش دهد.

چالشهای کلیدی در چیست؟ نورد گوه متقاطع طراحی قالب؟

طراحی نیازمند کنترل دقیق پارامترهایی مانند زاویه گوه، طول ناحیه ورودی، شیب ناحیه پخش و ابعاد ناحیه اندازهبندی است. این پارامترها به شدت به هم وابسته هستند و مستقیماً بر تغییر شکل بیلت و کیفیت شکلدهی تأثیر میگذارند و طراحی، ماشینکاری و فرآیند آزمایش را بسیار پیچیده میکنند.

منابع

pmc.ncbi.nlm.nih.gov/articles/PMC6766045/

www.qform3d.com/processes/rolling/crosswedge

www.amtengine.com/en/oborudovanie/advantages-cross-wedge-rolling-technology/

www.mdpi.com/1996-1944/12/14/2287