1.0تعریف و ویژگیهای اصلی آهنگری

آهنگری یک فرآیند تولیدی است که شامل شکلدهی فلز با استفاده از نیروهای فشاری موضعی است. ضربات با چکش (اغلب چکش برقی) یا قالب وارد میشوند. آهنگری اغلب بر اساس دمایی که در آن انجام میشود طبقهبندی میشود: آهنگری سرد (نوعی کار سرد)، آهنگری گرم یا آهنگری گرم (نوعی کار گرم). برای دو مورد آخر، فلز معمولاً در کوره آهنگری گرم میشود. وزن قطعات آهنگری شده میتواند از کمتر از یک کیلوگرم تا صدها تن متغیر باشد. آهنگری هزاران سال است که توسط آهنگران انجام میشود. محصولات سنتی شامل ظروف آشپزخانه، سختافزار، ابزار دستی، سلاحهای لبهدار، سنج و جواهرات بودند.

از زمان انقلاب صنعتی، قطعات آهنگری شده به طور گسترده در مکانیزمها و ماشینآلات مورد استفاده قرار گرفتهاند، هر جا که یک قطعه به استحکام بالایی نیاز داشته باشد؛ چنین آهنگریهایی معمولاً برای رسیدن به یک قطعه نهایی نیاز به پردازش بیشتر (مانند ماشینکاری) دارند. امروزه، آهنگری یک صنعت بزرگ در سراسر جهان است.

2.0طبقه بندی بر اساس دمای آهنگری

مبنای اصلی طبقهبندی دما، دمای تبلور مجدد فلز است - نقطه بحرانی که در آن اتمها برای تشکیل دانههای جدید، دوباره مرتب میشوند. بر این اساس، آهنگری را میتوان به آهنگری داغ، آهنگری گرم و آهنگری سرد تقسیم کرد.

2.1آهنگری داغ

- محدوده دما: برای فولاد، معمولاً ۹۵۰ تا ۱۲۶۰ درجه سانتیگراد (بسته به فلزات و آلیاژهای مختلف، این دما متفاوت است).

- ویژگیهای کلیدی:

- انعطافپذیری عالی فلز، شکلپذیری خوب و نیروی شکلدهی کم.

- سخت شدن کار با تبلور مجدد جبران میشود و در نتیجه تنش داخلی کم میشود.

- ممکن است پوسته اکسیدی ایجاد کند که منجر به کاهش سطح نهایی و دقت ابعادی میشود.

- کاربردها: آهنگریهای بزرگ (مثلاً شفتها، توپیها)، شکلدهی خشن آلیاژهای با استحکام بالا. مناسب برای تولید انبوه که در آن دقت بالا مورد نیاز نیست.

2.2آهنگری گرم

- محدوده دما: پایینتر از دمای تبلور مجدد اما بالاتر از محدوده آهنگری سرد. برای فولاد، معمولاً ۶۵۰ تا ۹۵۰ درجه سانتیگراد.

- ویژگیهای کلیدی:

- پوستهریزی بسیار کم یا بدون پوسته، پرداخت سطحی بهتر در مقایسه با آهنگری گرم.

- دقت ابعادی بین آهنگری گرم و سرد، نیروی شکلدهی کمتر از آهنگری سرد.

- شکلپذیری کمی کمتر در مقایسه با آهنگری گرم؛ برای جلوگیری از ترک خوردگی به کنترل دقیق دما نیاز دارد.

- کاربردها: قطعات با دقت متوسط تا کوچک مانند قطعات چرخ دنده، که در آنها کیفیت سطح مورد نیاز است اما دقت بالای آهنگری سرد ضروری نیست.

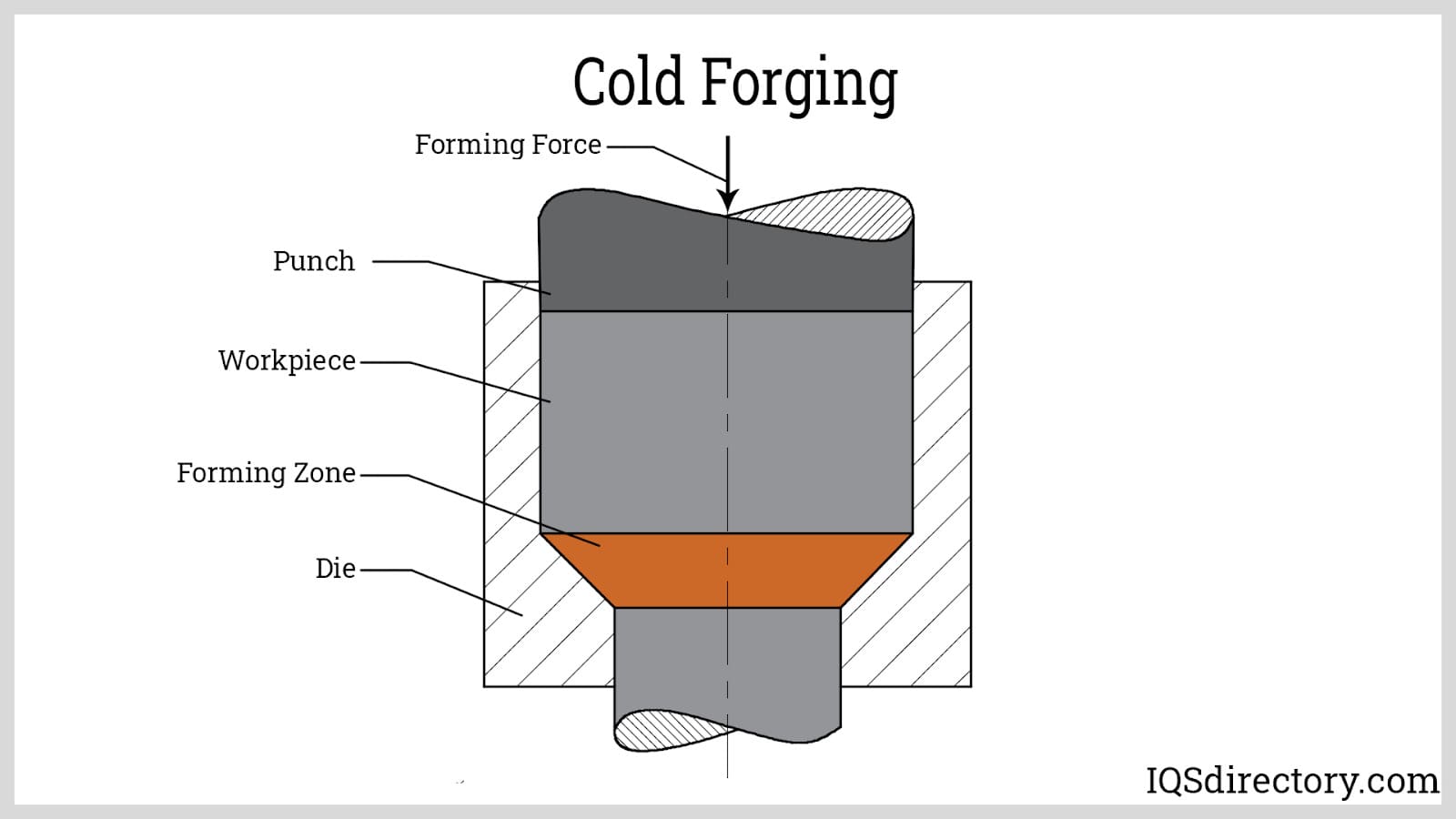

2.3آهنگری سرد

- محدوده دما: برای فولاد، معمولاً دمای اتاق تا حدود ۱۵۰ درجه سانتیگراد؛ آلومینیوم و مس در دمای اتاق آهنگری سرد میشوند، در حالی که ۲۰۰ تا ۴۰۰ درجه سانتیگراد آهنگری گرم در نظر گرفته میشود تا شکلپذیری بهبود یابد و بارهای شکلدهی کاهش یابد.

- ویژگیهای کلیدی:

- بدون اکسیداسیون، سطح نهایی بالا، قابلیت دستیابی به تلرانس ±0.3 میلیمتر.

- کارسختی قابل توجه، استحکام تسلیم و مقاومت در برابر خستگی را بهبود میبخشد.

- به نیروی شکلدهی بالا و تجهیزات مقاوم نیاز دارد؛ محدود به فلزات شکلپذیر مانند آلومینیوم، مس و فولاد کم کربن است.

- کاربردها: بستهای دقیق (پیچ و مهره) و اجزای سازهای کوچک (حلقههای یاتاقان) که در آنها تلرانسهای مونتاژ باید مستقیماً رعایت شوند.

مطالعهی پیشنهادی:فرآیند آهنگری سرد: اصول، مزایا، کاربردها و فناوریهای کلیدی

3.0طبقهبندی بر اساس محدودیت قالب

آهنگری را میتوان بر اساس میزان محصور شدن قالب نیز طبقهبندی کرد: آهنگری با قالب باز و آهنگری با قالب بسته.

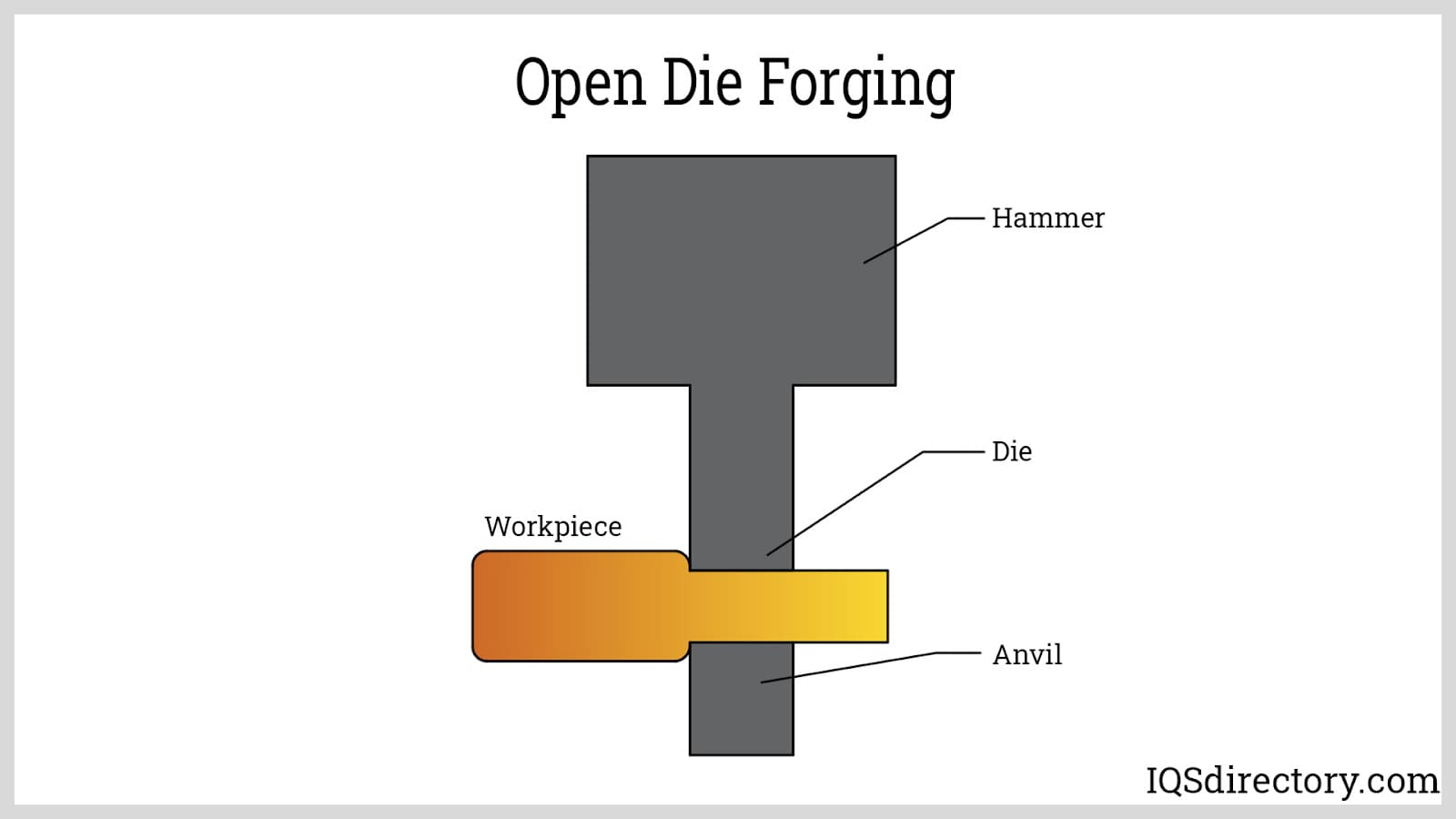

3.1آهنگری قالب باز (آهنگری اسمیت)

- اصل فرآیند: از قالبهایی استفاده میکند که فقط بخشی از قطعه کار را در بر میگیرند. فلز گرم شده با چکشکاری یا فشار مکرر در حالی که آزادانه به سمت بیرون جریان مییابد، شکل داده میشود و نیاز به تغییر موقعیت دستی دارد.

- مزایا: ساختار قالب ساده، هزینه کم، قابلیت تولید قطعات آهنگری بزرگ یا نامنظم. جریان دانه میتواند برای افزایش استحکام جهتگیری شود. مناسب برای تولید در تعداد کم یا سفارشی.

- معایب: وابسته به اپراتور، ثبات ابعادی ضعیف، هزینه ماشینکاری بالا، استفاده کم از مواد.

- محصولات معمولی: شفتهای بزرگ، دیسکها، بلوکها و قطعات صنعتی سفارشی.

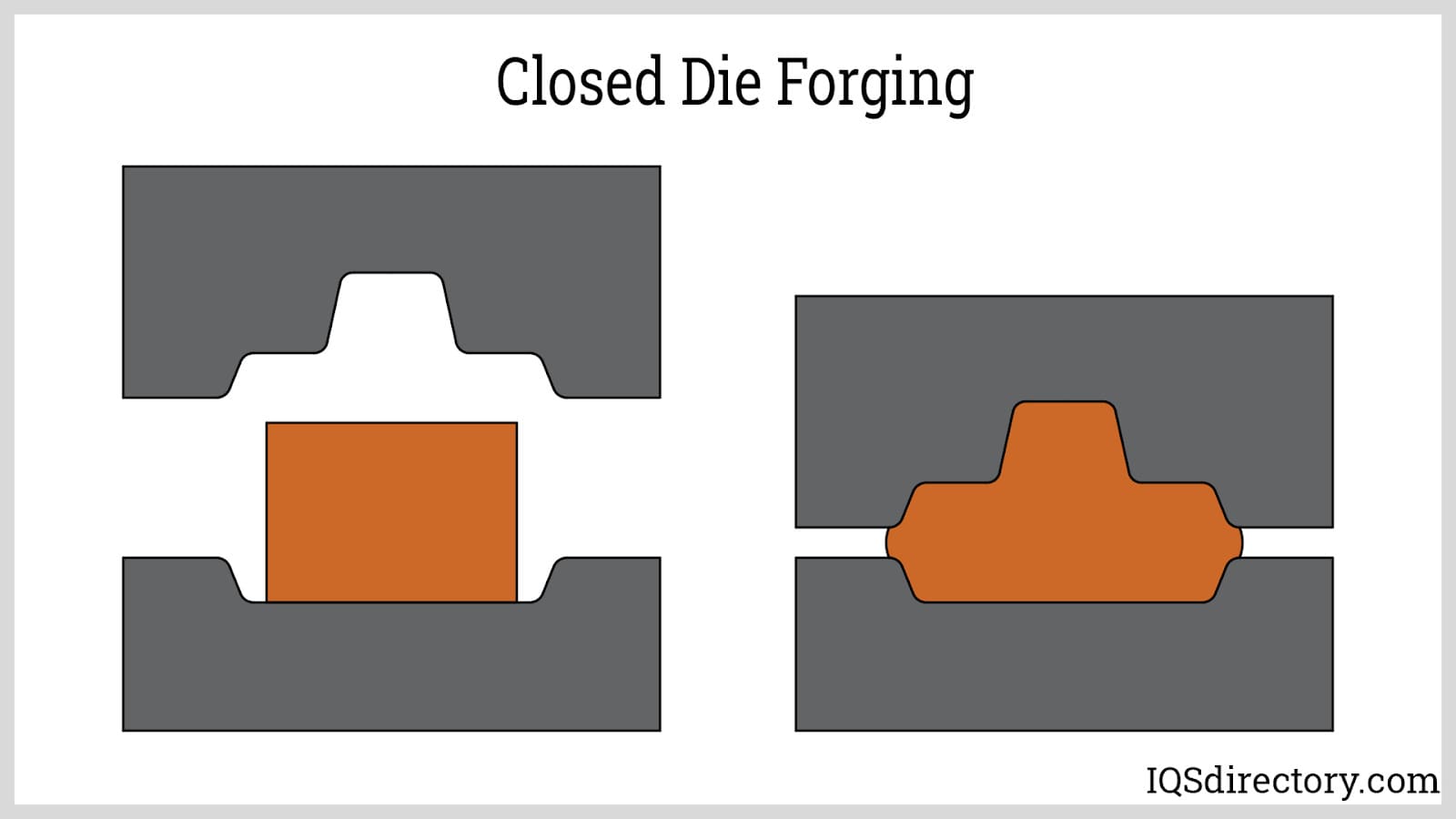

3.2آهنگری قالب بسته (آهنگری قالب فشاری)

- اصل فرآیند: قالبهای بالایی و پایینی حفرهای مطابق با هندسه قطعه تشکیل میدهند. شمشهای پیشگرمشده تحت فشار حفره را پر میکنند؛ مواد اضافی به صورت پلیسه خارج میشوند و بعداً برش داده میشوند. آهنگری بدون پلیسه، حفره را به طور کامل میپوشاند تا از پلیسه جلوگیری شود.

- مزایا: دقت ابعادی بالا، تکرارپذیری خوب، مناسب برای تولید انبوه. جریان دانه با هندسه قطعه همسو میشود و خواص مکانیکی را افزایش میدهد.

- معایب: طراحی پیچیده قالب، هزینههای بالای ابزارسازی، الزامات سختگیرانه بیلت و روانکاری برای آهنگری بدون جرقه. سرمایهگذاری اولیه بالا.

- محصولات معمولی: قطعات خودرو (شاتونها، چرخدندهها)، قطعات ابزار، سازههای دقیق متوسط تا کوچک.

4.0طبقهبندی بر اساس تجهیزات و عملکرد

4.1آهنگری قطرهای

- اصل: آهنگری قطرهای از یک چکش یا کوبه استفاده میکند که با نیروی بخار، هیدرولیک، پنوماتیک یا الکتریکی کار میکند و روی قطعه کار میافتد تا آن را فوراً تغییر شکل دهد. هر دو نوع قالب باز و بسته وجود دارد. آهنگری قالب باز نیاز به تغییر موقعیت دستی قطعه کار دارد، در حالی که آهنگری قالب بسته اجازه میدهد تا مواد اضافی به صورت فلش جریان یابند. سیستمهای مدرن اغلب از ... استفاده میکنند. چکش قدرتی آهنگری پنوماتیک برای ارائه ضربه کنترلشده و با فرکانس بالا، بهبود ثبات و کاهش خستگی اپراتور.

- کاربردها: ایدهآل برای قطعات متوسط تا کوچک مانند شفتها، ابزارهای کشاورزی و اجزای مکانیکی. آهنگری قطرهای با قالب باز میتواند اشکال بزرگ یا نامنظمی را که در آنها جهت جریان دانه بسیار مهم است، تولید کند.

- مزایا و محدودیتها: تغییر شکل سریع، خواص جهتدار قوی؛ با این حال، دقت ابعادی به مهارت اپراتور بستگی دارد و برای آهنگری قالب بسته، برش عرضی لازم است.

4.2پرس فورج

- اصل: آهنگری پرسی به جای ضربه، فشار آهسته و پیوسته اعمال میکند و تغییر شکل یکنواخت فلز را فراهم میکند. این کار را میتوان با استفاده از قالبهای باز یا بسته با پرسهای مکانیکی یا هیدرولیکی انجام داد.

- کاربردها: مناسب برای قطعات بزرگ یا پیچیده، از جمله میل لنگ، شاتون و قطعات ساختاری که نیاز به توزیع یکنواخت کرنش دارند.

- مزایا: تغییر شکل کنترلشده، پرداخت سطح بهبود یافته، دقت جزئیات بهتر با قالبهای گرمشده.

- محدودیتها: کندتر از آهنگری قطرهای و هزینه اولیه تجهیزات بالاتر.

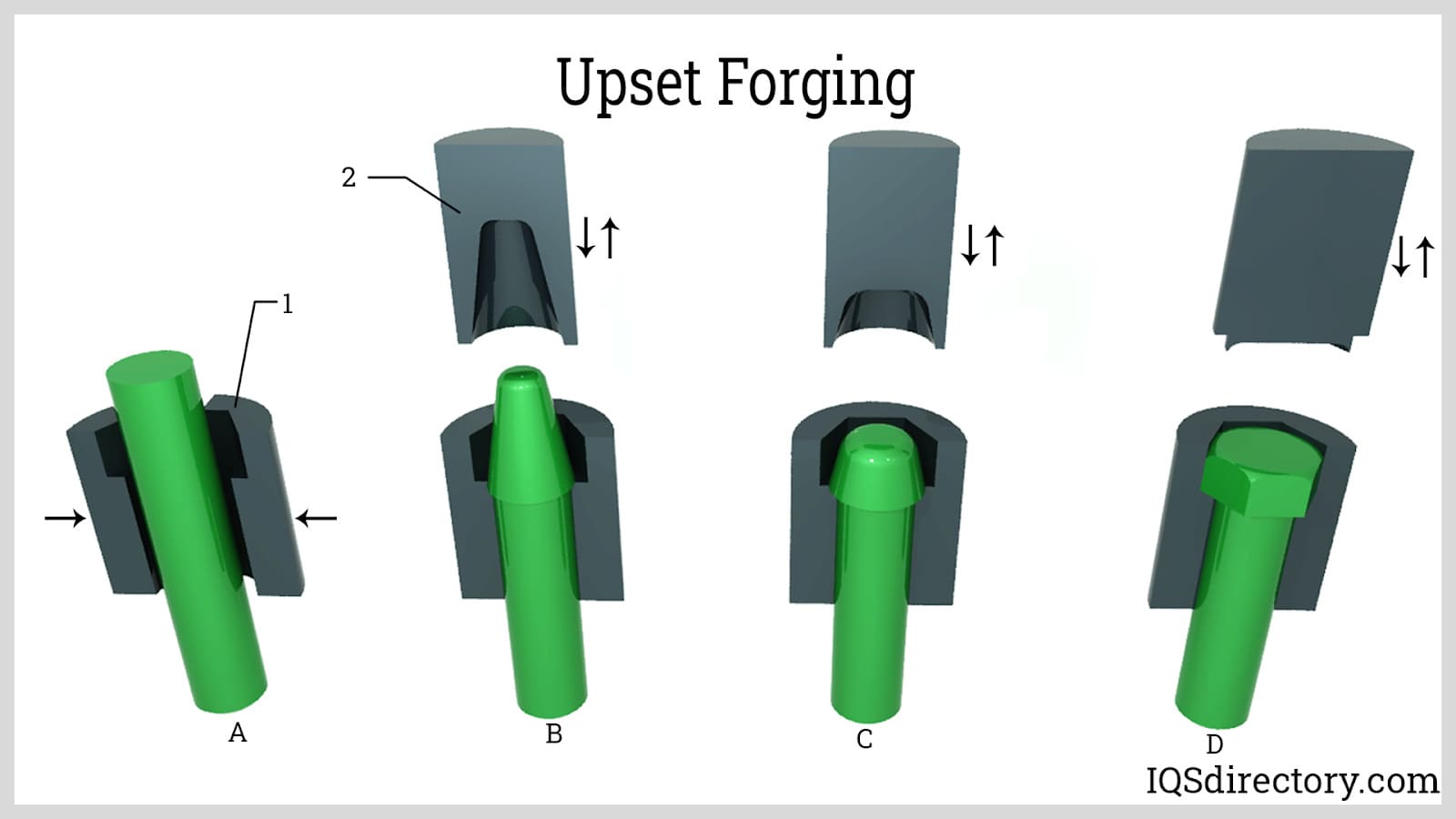

4.3آهنگری آپست

- اصل: در آهنگری معکوس، یک میله یا شمش به صورت محوری فشرده میشود و طول آن کوتاهتر و قطر آن افزایش مییابد. قالبهای چند حفرهای امکان شکلدهی متوالی به قطعات را فراهم میکنند.

- کاربردها: بستها (پیچ و مهرهها)، سوپاپهای موتور، کوپلینگها و سایر قطعاتی که نیاز به افزایش قطر دارند. خطوط تولید با حجم بالا میتوانند دهها تا صدها قطعه در دقیقه تولید کنند.

- توجه: اغلب در سیستمهای خودکار برای اتصالدهندهها در تولید مدرن ادغام میشود.

4.4آهنگری داغ اتوماتیک

- اصل: خطوط آهنگری گرم خودکار، گرمایش، رسوبزدایی، برش و آهنگری را در چندین ایستگاه با هم ترکیب میکنند. فرآیندهای بدون شعله، ضایعات مواد را به حداقل میرسانند و کارایی را بهبود میبخشند.

- کاربردها: تولید انبوه قطعات متقارن کوچک تا متوسط مانند قطعات خودرو.

- مزایا و محدودیتها: توان عملیاتی بالا، کیفیت ثابت؛ نرخ تولید و تلرانسها به هندسه قطعه بستگی دارد. سرمایهگذاری تجهیزات چند میلیون دلاری است و خطوط معمولاً برای قطعات کوچک متقارن طراحی میشوند.

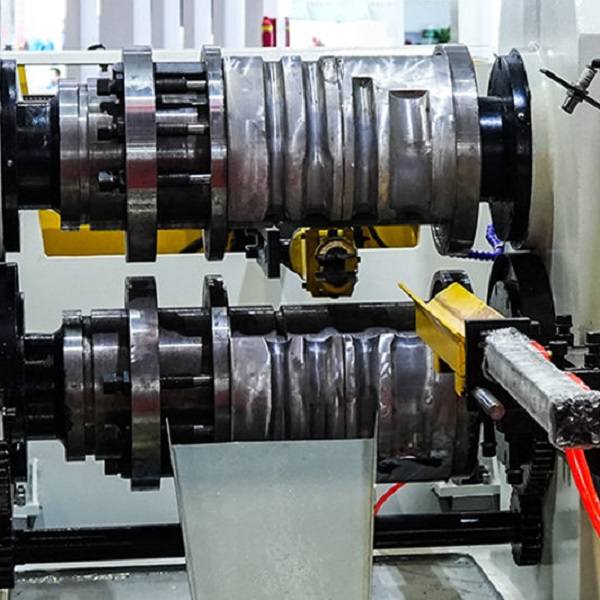

بسیاری از مدرنها ماشینهای آهنگری غلتکی CNC در خطوط آهنگری گرم خودکار برای کنترل تغییر شکل دقیق و اطمینان از تکرارپذیری در دستههای بزرگ به کار میروند.

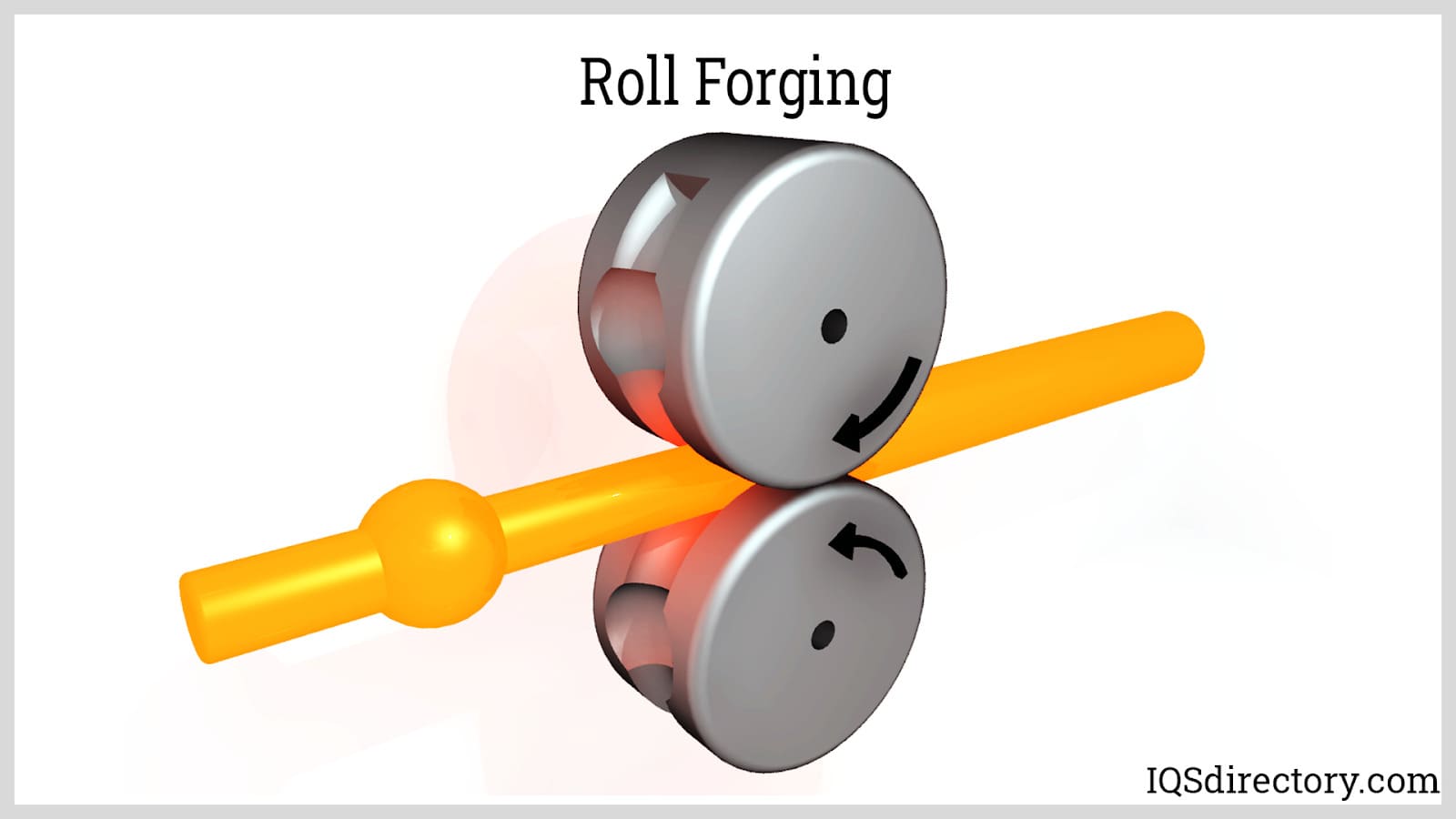

4.5آهنگری غلتکی

- اصل: میلههای گرمشده از میان غلتکهای شیاردار عبور میکنند تا ضخامت کاهش یافته و قطعه کار کشیدهتر شود. با چندین بار عبور یا تغییر غلتک، شکل نهایی حاصل میشود.

- کاربردها: شفتها، محورها، فنرها و جعبه ابزار.

- مزایا: جریان دانه یکنواخت و بدون جرقه، مناسب برای تولید مداوم قطعات طویل.

ماشینهای آهنگری غلتکی CNC کنترل دقیقی بر سرعت غلتک، فاصله بین غلتکها و چرخش بیلت ارائه میدهند و ثبات ابعادی و جریان دانهبندی تکرارپذیر را تضمین میکنند.

4.6نورد حلقه

- اصل: نورد حلقهای با فشردهسازی شمشهای توخالی بین غلتکها، حلقههای بدون درز تولید میکند. قطر داخلی افزایش مییابد در حالی که ضخامت دیواره کنترل میشود. اندازهها از حلقههای صنعتی کوچک تا پایههای توربین بادی بزرگ متغیر است.

- کاربردها: حلقههای یاتاقان، فلنجها، حلقههای ساختاری بزرگ.

- مزایا و محدودیتها: راندمان بالای مواد، جریان دانهبندی به صورت محیطی تراز شده؛ نیاز به شمشهای توخالی از پیش ساخته شده دارد.

پیشرفته ماشینهای نورد حلقه CNC و ماشینهای نورد حلقهای شعاعی و محوری کنترل خودکار بر انبساط حلقه، چرخش مندرل و ضخامت دیواره را فراهم میکند و امکان تولید حلقههای پیچیده با شکل تقریباً نهایی را فراهم میکند.

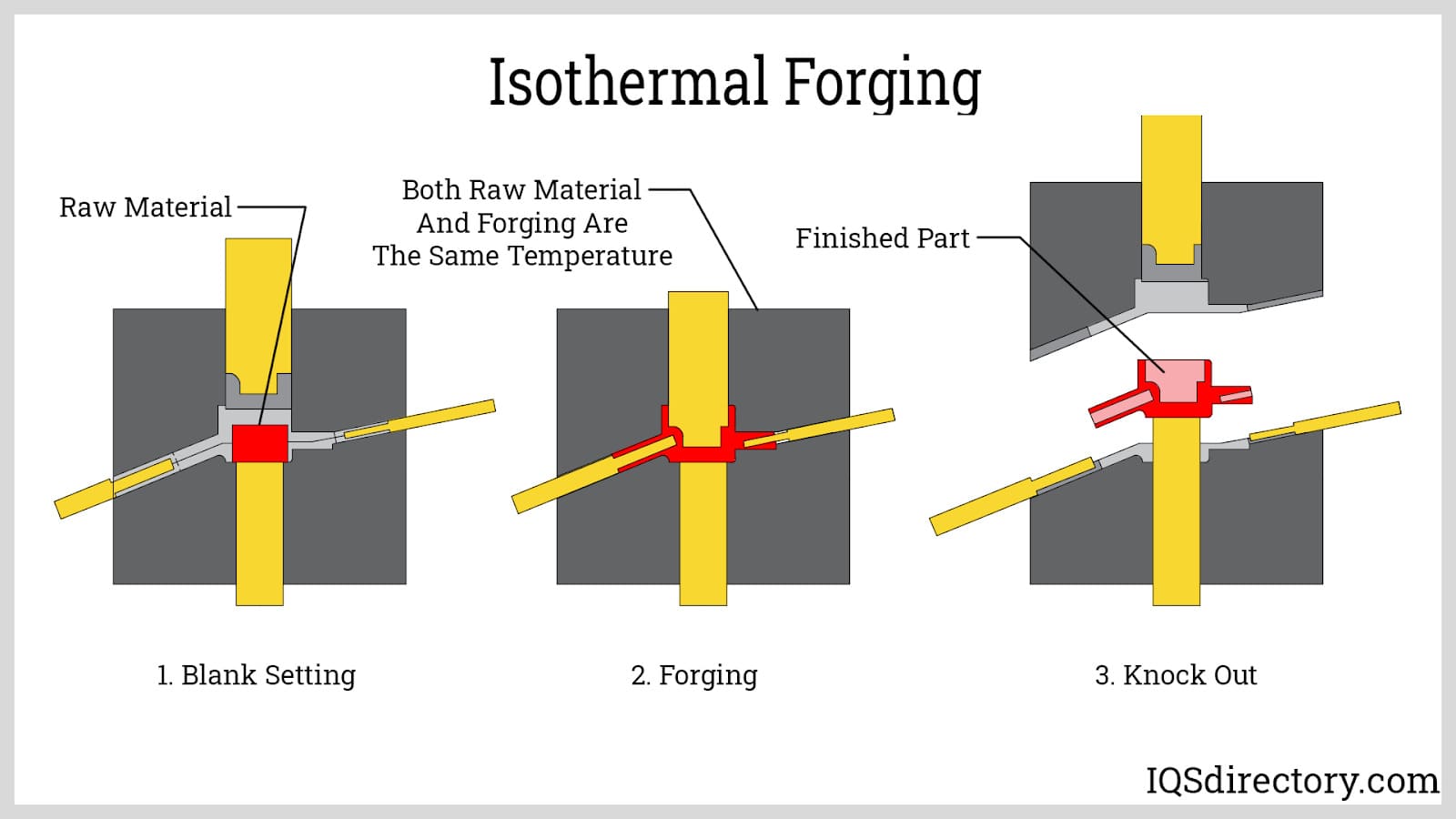

4.7آهنگری ایزوترمال

- اصل: قالب و شمش در دماهای تقریباً یکسان نگه داشته میشوند تا ترکخوردگی کاهش یابد و تغییر شکل یکنواخت ایجاد شود.

- کاربردها: آلیاژهای دشوار برای تغییر شکل، قطعات هوافضا مانند پرههای توربین.

- مزایا: کنترل ریزساختاری عالی و کاهش تشکیل عیوب.

- محدودیتها: قالبهای مخصوص و کنترل دقیق دما مورد نیاز است؛ چرخههای کندتر از آهنگری گرم معمولی.

4.8آهنگری القایی

- اصل: القای الکترومغناطیسی به سرعت و به صورت موضعی شمشها را قبل از آهنگری گرم میکند، که اغلب با آهنگری قطرهای یا پرسی ترکیب میشود.

- کاربردها: قطعات خودرو و هوافضا که نیاز به تغییر شکل موضعی در دمای بالا دارند.

- مزایا: گرمایش کارآمد، کاهش رسوب، فرآیند پایدار؛ کنترل دقیق بر روی مناطق گرم شده.

- محدودیتها: سرمایهگذاری بالای تجهیزات؛ محدود به اندازه قطعه کار و طراحی کویل.

5.0فرآیندهای کمکی در آهنگری

عملکرد نهایی یک قطعه آهنگری شده نه تنها به خود عملیات شکلدهی، بلکه به مجموعهای از فرآیندهای کمکی که برای بهینهسازی کیفیت متالورژیکی طراحی شدهاند نیز بستگی دارد. تکنیکهای کلیدی پشتیبانی شامل آنیل کردن، تمپر کردن و روانکاری قالب است:

آنیل کردن:

- هدف: بهبود شکلپذیری و قابلیت ماشینکاری فلز، کاهش تنشهای داخلی ایجاد شده در حین آهنگری و کاهش سختی.

- فرآیند: آهنگری یا بالاتر از دمای تبلور مجدد (آهنگری پس از گرم) یا پایینتر از آن (آهنگری پیش از سرد) گرم میشود، برای مدت مشخصی نگه داشته میشود و سپس به صورت کنترلشده خنک میشود. تنظیم سرعت خنکسازی برای اصلاح اندازه دانه استفاده میشود، که در آن دانههای ریز، چقرمگی را بهبود میبخشند.

- کاربرد:آنیل پس از آهنگری گرم از ترک خوردگی در حین ماشینکاری بعدی جلوگیری میکند، در حالی که آنیل کروی پیش از آهنگری سرد، ساختارهای پرلیتی را اصلاح میکند، شکلپذیری را بهبود میبخشد و بارهای شکلدهی را کاهش میدهد.

معتدل کردن:

- هدف:سختی و چقرمگی آهنگری را متعادل کنید، شکنندگی پس از کوئنچ را کاهش دهید و دقت ابعادی را تثبیت کنید.

- فرآیند:قطعه آهنگری شده پس از سرد شدن، دوباره تا دمایی پایینتر از نقطه بحرانی (معمولاً ۲۰۰ تا ۶۰۰ درجه سانتیگراد برای فولادها) گرم میشود، برای مدت زمان مشخصی در این دما نگه داشته میشود و سپس سرد میشود. با افزایش دماهای تمپر، سختی کاهش و چقرمگی افزایش مییابد.

- کاربرد:قطعاتی که در معرض ضربه یا بارگذاری چرخهای قرار میگیرند (مثلاً میللنگها، چرخدندهها) برای دستیابی به ترکیبی از استحکام و چقرمگی بالا، نیاز به عملیات حرارتی دارند.

روانکاری قالب:

- عملکرد:کاهش اصطکاک بین فلز و قالبها، جلوگیری از عیوب سطحی یا تغییر شکل بشکهای، در عین حال افزایش عمر قالب و تسهیل جریان مناسب فلز به داخل جزئیات حفره.

- الزامات:آهنگری گرم به روانکنندههای مقاوم در برابر دمای بالا (مثلاً بر پایه گرافیت) نیاز دارد، در حالی که آهنگری سرد به روانکنندههای کم اصطکاک و به راحتی قابل جابجایی (مثلاً بر پایه صابون فلزی) نیاز دارد.

6.0انتخاب فلزات برای آهنگری

تقریباً همه فلزات و آلیاژها را میتوان آهنگری کرد، اما انتخاب ماده به کاربرد مورد نظر و الزامات عملکرد قطعه نهایی بستگی دارد. فلزات صنعتی رایج و ویژگیهای آنها به شرح زیر است:

| فلز / آلیاژ | ویژگیهای کلیدی | فرآیندهای آهنگری مناسب | کاربردهای معمول |

| فولادهای کربنی و آلیاژی | استحکام بالا، هزینه کم، قابلیت آهنگری گرم عالی، پاسخ خوب به عملیات حرارتی | آهنگری داغ، آهنگری گرم | میل لنگ خودرو، قطعات ماشین آلات کشاورزی، ابزار |

| فولاد ضد زنگ | مقاومت عالی در برابر خوردگی، نسبت استحکام به وزن بالا | آهنگری گرم و آهنگری گرم معمول هستند؛ آهنگری سرد برای گریدهای آستنیتی (مثلاً 304/316) امکانپذیر است، در حالی که گریدهای مارتنزیتی یا سختشونده رسوبی ممکن است به آهنگری گرم یا داغ نیاز داشته باشند. | قطعات تجهیزات شیمیایی، بستهای هوافضا |

| آلومینیوم و آلیاژهای آلومینیوم | چگالی کم، شکلپذیری عالی، قابلیت آهنگری سرد برجسته | آهنگری سرد، آهنگری گرم | قطعات سازهای سبک (مثلاً چرخهای خودرو، محفظههای الکترونیکی) |

| تیتانیوم و آلیاژهای تیتانیوم | استحکام بالا، مقاومت عالی در برابر دمای بالا و خوردگی، تغییر شکل دشوار | آهنگری گرم، آهنگری ایزوترمال | پرههای موتور هواپیما، پایههای فضاپیما |

| مس و برنج | رسانایی الکتریکی عالی، شکلپذیری بالا، سطح صاف در آهنگری سرد | آهنگری سرد، آهنگری گرم | اتصالات الکتریکی، شیرآلات، قطعات سختافزاری |

6.1آهنگری در مقابل سایر فرآیندهای تولید

مزایای قطعات آهنگری شده ناشی از تغییر شکل پلاستیک در حالت جامد و ساختار دانهبندی بهینه شده است. خواص آنها به طور قابل توجهی با محصولات ریختهگری، جوشکاری شده و ماشینکاری شده متفاوت است:

آهنگری در مقابل ریختهگری

| بُعد مقایسه | آهنگری | ریختهگری |

| یکپارچگی ساختاری | عاری از تخلخل و عیوب دندریتی؛ جریان دانه از هندسه قطعه پیروی میکند؛ استحکام معمولاً 20% بالاتر از ریختهگریهای معادل است | مستعد تخلخل گازی و نقصهای انقباضی؛ جهتگیری تصادفی دانهها؛ مقاومت خستگی کمتر |

| تحمل و پیچیدگی | قابلیت محدود برای دیوارههای نازک یا حفرههای عمیق؛ تلرانسهای وسیعتر که نیاز به ماشینکاری دارند | قابلیت ایجاد هندسههای پیچیده با جزئیات دقیق؛ اغلب نزدیک به شکل نهایی با حداقل ماشینکاری ثانویه |

| استفاده از مواد | آهنگری گرم باعث ایجاد پلیسه میشود (10-20% اتلاف مواد)؛ آهنگری سرد/آهنگری بدون پلیسه راندمان بالاتری را به دست میدهد | ریختهگری شامل دروازهها و رایزرها میشود (20-30% اتلاف مواد)، اما قابلیت نزدیک شدن به شکل نهایی بیشتر است. |

| ملاحظات هزینه | هزینه قالب بالا؛ برای تولید با حجم بالا مقرون به صرفه است | هزینه کم قالب (مثلاً ریختهگری ماسهای)؛ برای تیراژ کم مقرون به صرفهتر است |

قطعات آهنگری شده در مقابل قطعات جوش داده شده:

- قدرت:قطعات آهنگری شده، سازههای تکقطعهای بدون نقص درز جوش (مثلاً تخلخل، ذوب ناقص) هستند که مقاومت ضربه و خستگی ثابتی را فراهم میکنند. مجموعههای جوشکاری شده دارای جوشهایی به عنوان "نقاط ضعف" هستند که مستعد شروع ترک تحت تمرکز تنش میباشند.

- میزان استفاده از مواد:قطعات آهنگری شده از طریق تغییر شکل و با حداقل ضایعات به شکل دلخواه میرسند. سازههای جوشکاری شده نیاز به برش و مونتاژ چندین قطعه دارند که منجر به اتلاف بیشتر مواد میشود.

- راندمان تولید:قطعات آهنگری شده میتوانند برای تولید انبوه به صورت کاملاً خودکار ساخته شوند، در حالی که قطعات جوش داده شده نیاز به جوشکاری دستی یا رباتیک، به علاوه آزمایشهای غیر مخرب اضافی (مانند بازرسی با اشعه ایکس) دارند که پیچیدگی فرآیند را افزایش میدهد.

آهنگری در مقابل میله ماشینکاری شده:

- ساختار دانه:در آهنگری، جریان دانهها از هندسه قطعه پیروی میکند و استحکام جهتدار را افزایش میدهد. ماشینکاری، دانهها را برش میدهد و مقاومت در برابر خستگی را کاهش میدهد.

- محدوده اندازه:آهنگری میتواند قطعاتی از کمتر از ۱ اینچ تا بیش از ۴۵۰ تن تولید کند، در حالی که ماشینکاری به اندازههای موجود محدود میشود.

- هزینه:آهنگریهای نزدیک به شکل نهایی، ماشینکاری بعدی را کاهش میدهند و هزینهها را در تولید انبوه پایین میآورند. ضایعات ماشینکاری میتواند به 30 تا 50 درصد از مواد اولیه برسد.

7.0عیوب رایج آهنگری و علل آنها

اگرچه آهنگری یک فرآیند بالغ و جاافتاده است، اما ممکن است به دلیل نقص در طراحی، خطاهای عملیاتی یا مسائل مربوط به مواد، نقصهایی رخ دهد. انواع اصلی نقصهای آهنگری، تظاهرات آنها و علل ریشهای به شرح زیر خلاصه میشوند:

| نوع نقص | تجلی | علل اصلی |

| خلأها | حفرههای داخلی یا نواحی پر نشده درون فلز | گرمایش ناهموار شمش، طراحی نامناسب قالب که جریان فلز را محدود میکند، گیر افتادن گاز |

| ترکها | ناپیوستگیهای خطی روی سطح یا داخل قطعه آهنگری | دمای ناکافی (شکلپذیری ضعیف)، نیروی شکلدهی بیش از حد، شعاع کوچک قالب که باعث تمرکز تنش میشود |

| دورها | درزهای کاذب ناشی از تا شدن پارچه روی خودش | جریان ناکافی مواد، طراحی نامناسب حفره قالب که منجر به جریان برگشتی فلز میشود |

| دوخت سرد (دور دوخت/درز دوخت) | نقصهای چینخوردگی سطحی که باعث ایجاد مناطق ضعیف میشوند | دمای پایین آهنگری (جریان ضعیف فلز)، تهویه ناکافی قالب که باعث انسداد گاز میشود |

| فلش اضافی | مواد اضافی فراتر از محدودیتهای در نظر گرفته شده | شمش با اندازه بزرگ، فاصله نامناسب دهانه قالب، فشار ناکافی در آهنگری با قالب بسته |

| خراشهای سطحی | علائم یا فرورفتگیهای نامنظم سطح | سطوح ساییده شده قالب، روانکاری ناکافی، پوسته زدایی ناکافی بیلت که باعث ایجاد پوسته اکسیدی میشود |

| ساختار دانهبندی ضعیف | توزیع دانههای درشت یا ناهموار | گرمایش بیش از حد منجر به رشد دانه، تغییر شکل ناکافی منجر به تبلور مجدد ناقص، سرعتهای سرد شدن کنترل نشده |

7.1تجهیزات آهنگری هسته

انتخاب تجهیزات آهنگری به نوع فرآیند و اندازه قطعه بستگی دارد. ماشینآلات کلیدی و عملکرد آنها عبارتند از:

- کوره آهنگری: دمای آهنگری مورد نیاز را فراهم میکند. سیستمهای مدرن عمدتاً از گرمایش گازی یا برقی استفاده میکنند. کورههای القایی، که در آهنگری گرم خودکار یا آهنگری القایی استفاده میشوند، امکان گرمایش سریع و موضعی را فراهم میکنند.

- چکش برقی: تجهیزات اولیه برای آهنگری قطرهای. بر اساس منبع تغذیه به چکشهای بخار، چکشهای هیدرولیکی و چکشهای برقی طبقهبندی میشوند. وزن قوچها از حدود ۲۳۰ کیلوگرم (در مقیاس کوچک) تا چند تن (در مقیاس بزرگ) متغیر است و نیروی تغییر شکل ضربهای بالایی را اعمال میکنند.

- دستگاه پرس: پرسهای صنعتی از چند تن تا چند هزار تن ظرفیت دارند؛ پرسهای بسیار بزرگ ممکن است به دهها هزار تن برسند، اما این موارد نادر هستند.

- دستگاه واژگون کننده: پرسهای افقی یا عمودی مخصوص طراحی شده برای عملیات له کردن. این ماشینها که به قالبهای چند حفرهای تقسیم میشوند، امکان انتقال خودکار قطعه کار و شکلدهی مداوم را فراهم میکنند.

- آسیاب نورد حلقهای: تجهیزات اختصاصی برای آهنگری حلقه، متشکل از غلتک محرک، غلتک مندرل و غلتکهای راهنما. قطر داخلی، قطر خارجی و ارتفاع حلقه با تنظیم فاصله بین غلتکها کنترل میشوند.

- دستگاه آهنگری رول: شامل یک یا چند جفت غلتک شیاردار است. فلز با چرخش غلتکها تغییر شکل میدهد و این سیستم را برای آهنگری مداوم اجزای کشیده مانند میلهها یا شفتها مناسب میکند.

8.0سوالات متداول (FAQ)

Q1: تفاوت اصلی بین آهنگری قطرهای و آهنگری پرسی چیست؟

الف) آهنگری قطرهای از چکش برای اعمال ضربه آنی استفاده میکند که آن را برای قطعات کوچک تا متوسط با جریان دانه جهتدار قوی مناسب میسازد. آهنگری پرسی فشار آهسته و پیوستهای اعمال میکند که تغییر شکل یکنواخت و کنترل بهتری را بر روی اجزای بزرگ یا پیچیده فراهم میکند.

Q2: کدام ماشینها برای تولید شفت با دقت بالا استفاده میشوند؟

الف) شفتها و اجزای طویل اغلب از ماشینهای آهنگری غلتکی CNC برای کنترل دقیق ابعادی و جریان یکنواخت دانهبندی استفاده میکنند. برای شفتهای مخروطی یا پلهای، یک ماشین نورد گوه متقاطع میتواند قبل از آهنگری نهایی، میله را با حداقل ضایعات مواد، پیششکل دهد.

س ۳: حلقههای بدون درز چگونه تولید میشوند و از چه ماشینهایی استفاده میشود؟

الف) حلقههای بدون درز با انبساط شمشهای توخالی بین غلتکهای چرخان تولید میشوند. حلقههای کوچک تا متوسط معمولاً از دستگاه نورد حلقه CNC استفاده میکنند، در حالی که حلقههای بزرگ که نیاز به کنترل قطر و ارتفاع دارند از دستگاههای نورد حلقه شعاعی و محوری استفاده میکنند.

Q4: کدام مواد برای این فرآیندهای آهنگری مناسب هستند؟

الف) فلزات رایج شامل فولادهای کربنی و آلیاژی، فولاد ضد زنگ، آلومینیوم، مس و آلیاژهای با کارایی بالا مانند تیتانیوم هستند. انتخاب به اندازه قطعه، خواص مکانیکی مورد نیاز و سازگاری با فرآیند آهنگری (گرم، گرم یا سرد) بستگی دارد.

Q5: تفاوت بین دستگاه آهنگری رول CNC و دستگاه آهنگری رول سنتی چیست؟

الف) دستگاه آهنگری غلتکی CNC کنترل دقیقی بر سرعت غلتک، فاصله بین شیارها و چرخش شمش ارائه میدهد و دقت ابعادی ثابت و جریان دانهبندی تکرارپذیر را تضمین میکند. آهنگری غلتکی سنتی اغلب به تنظیمات دستی و تجربه اپراتور متکی است و تولید با حجم بالا و دقت بالا را چالشبرانگیزتر میکند.

منابع

https://en.wikipedia.org/wiki/Forging

https://www.tfgusa.com/resources/metal-forging-processes-methods/

https://www.iqsdirectory.com/articles/forging.html

https://www.compass-anvil.com/forging-vs-casting