1.0پیشینه و چالشهای کلیدی

در تولید آهنگری گرم، هزینه ابزارآلات یک عامل حیاتی است - میتواند تا ... را شامل شود. 15% از قیمت آهنگریبرای بسیاری از شرکتهای آهنگری، ابزارها «مواد مصرفی» محسوب میشوند و تعویض مکرر آنها هزینههای کلی را به میزان قابل توجهی افزایش میدهد.

از دیدگاه تولید، تولید ابزار مدتهاست که به ... متکی بوده است. ماشینکاری تخلیه الکتریکی (EDM)اخیراً، برش با سرعت بالا رایجتر شده است. در حالی که این ماشینها میتوانند موادی با سختی تا ... را پردازش کنند. ۱۶۰۰ مگاپاسکال، آنها از پرداختن به مسئله اساسی عاجزند: فولادهای ابزار در دمای ۷۰۰ درجه سانتیگراد بیشتر استحکام مکانیکی خود را از دست میدهند..

تلاشهای قبلی بر جوشکاری مواد سختتر روی سطوح ابزار متمرکز بودهاند. با این حال، این روشها راهحلهای عملی ارائه نکردهاند. برای غلبه بر این محدودیت، رویکرد جدیدی مبتنی بر جوشکاری انفجاری برای پیشبرد فناوری ابزار آهنگری پیشنهاد شده است.

2.0آهنگری قطرهای: مسائل مربوط به فرآیند و سایش ابزار

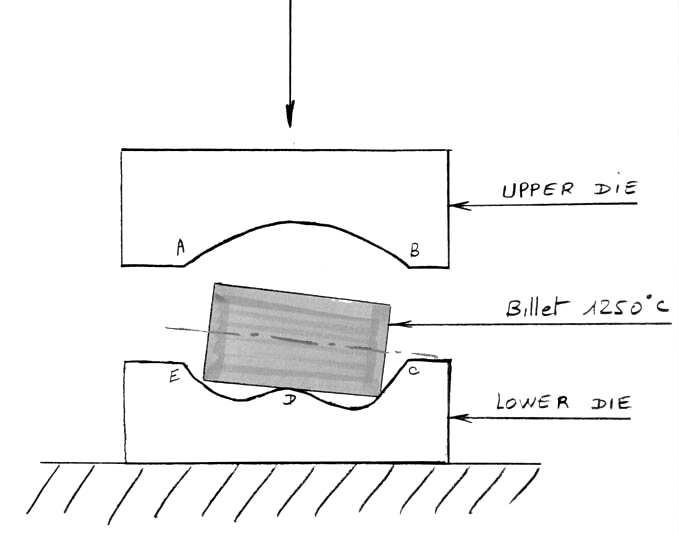

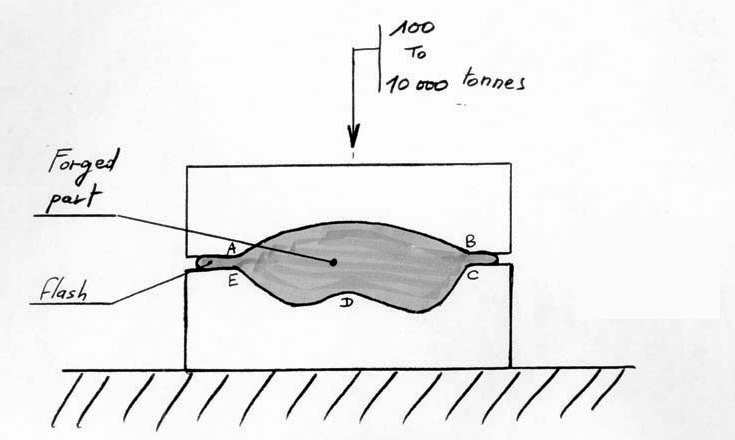

فرآیند آهنگری قطرهای:

- شمش تا حدی گرم میشود ۱۲۵۰ درجه سانتیگرادو در قالب پایینی قرار داده میشود.

- قالب بالایی نیرو اعمال میکند و شمش را به شکل هندسی مورد نیاز درون حفره درمیآورد.

- مواد اضافی به صورت فلش تشکیل میشوند که پس از آهنگری بریده میشوند.

دلایل اصلی فرسودگی ابزار:

در طول آهنگری، نواحی ابزار (A، B، C، D، E) در معرض سه تنش ترکیبی قرار میگیرند:

- تنش حرارتی: تماس مستقیم با شمشها در دمای ۱۲۵۰ درجه سانتیگراد.

- استرس شیمیایی: واکنشهای مواد در دماهای بالا

- تنش مکانیکی: فشار بالا از قالب بالایی.

یک محدودیت حیاتی، عملکرد فولاد Z38 CDV 5 (یک فولاد ابزار گرمکاری که معمولاً استفاده میشود). پس از عملیات حرارتی، مقدار زیادی از استحکام خود را در ... از دست میدهد. حدود ۶۰۰ درجه سانتیگراددر تولید واقعی، دمای سطح اغلب به ... میرسد ۶۰۰–۷۰۰ درجه سانتیگرادکه دقیقاً در محدوده «ناحیه شکست» فولاد ابزار قرار میگیرد.

علاوه بر این، تولید ابزار به روش مرسوم نیاز به ماشینکاری کل حفره و تبدیل آن به یک بلوک فولادی جامد (قبل یا بعد از عملیات حرارتی) دارد. فرآیند یکپارچه بسیار پرهزینه است، بار اقتصادی را بیشتر تشدید میکند.

3.0رویکرد موجود: محدودیتهای جوشکاری آلیاژ در دمای بالا

برای کاهش سایش ابزار، صنعت تحقیقاتی را انجام داده است روکش آلیاژی دما بالابا هدف ایجاد یک لایه سطحی محافظ که بتواند در برابر ... مقاومت کند. ۶۰۰–۷۰۰ درجه سانتیگرادمعمولاً از آلیاژهای پایه نیکل یا کبالت استفاده میشود. دو روش اصلی جوشکاری به کار میرود:

- جوشکاری قوسی: میلهها یا سیمهای آلیاژی روی سطح ابزار رسوب داده میشوند.

- جوشکاری با لیزر یا گاز: پودرهای آلیاژ ذوب شده و با زیرلایه ترکیب میشوند.

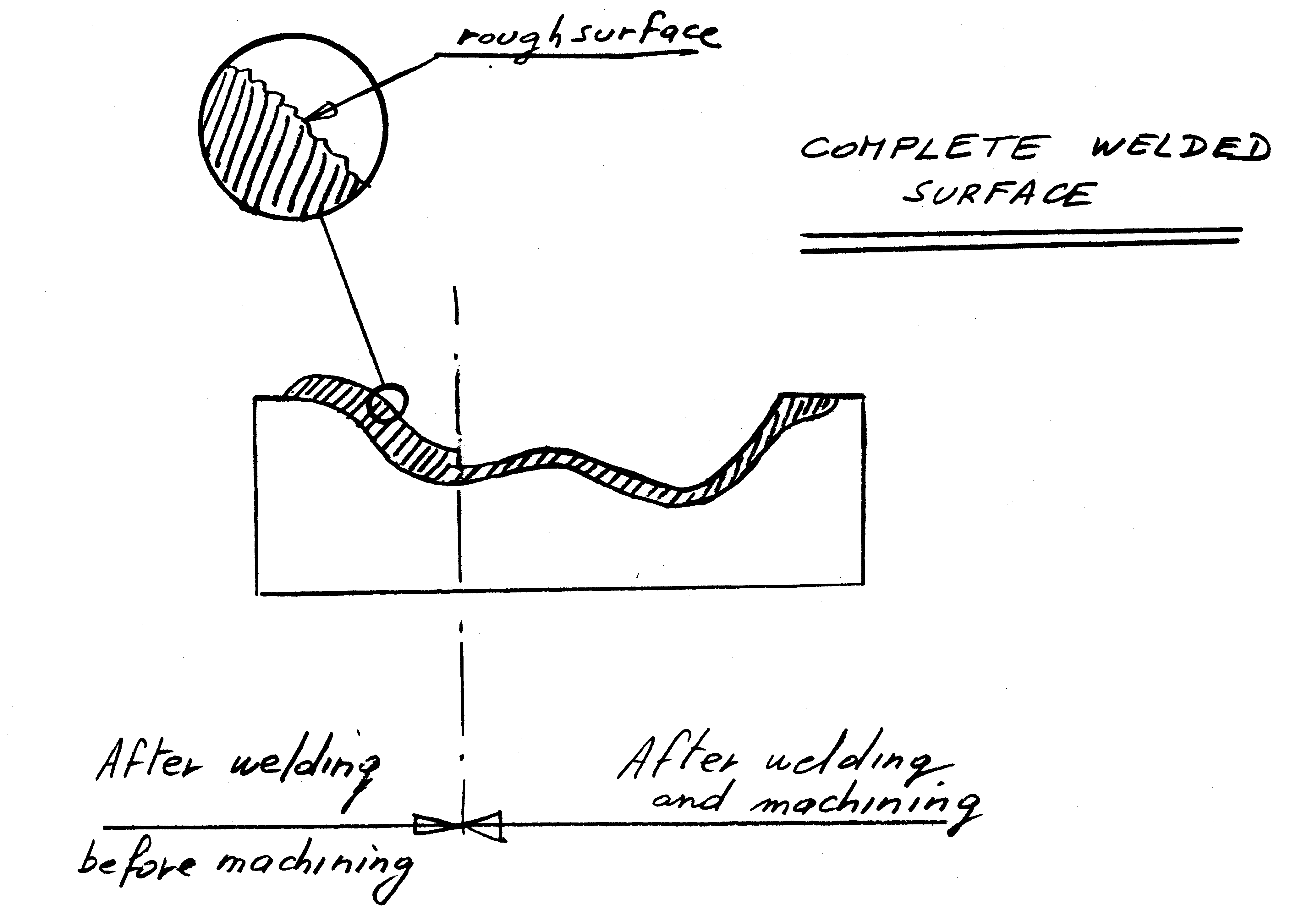

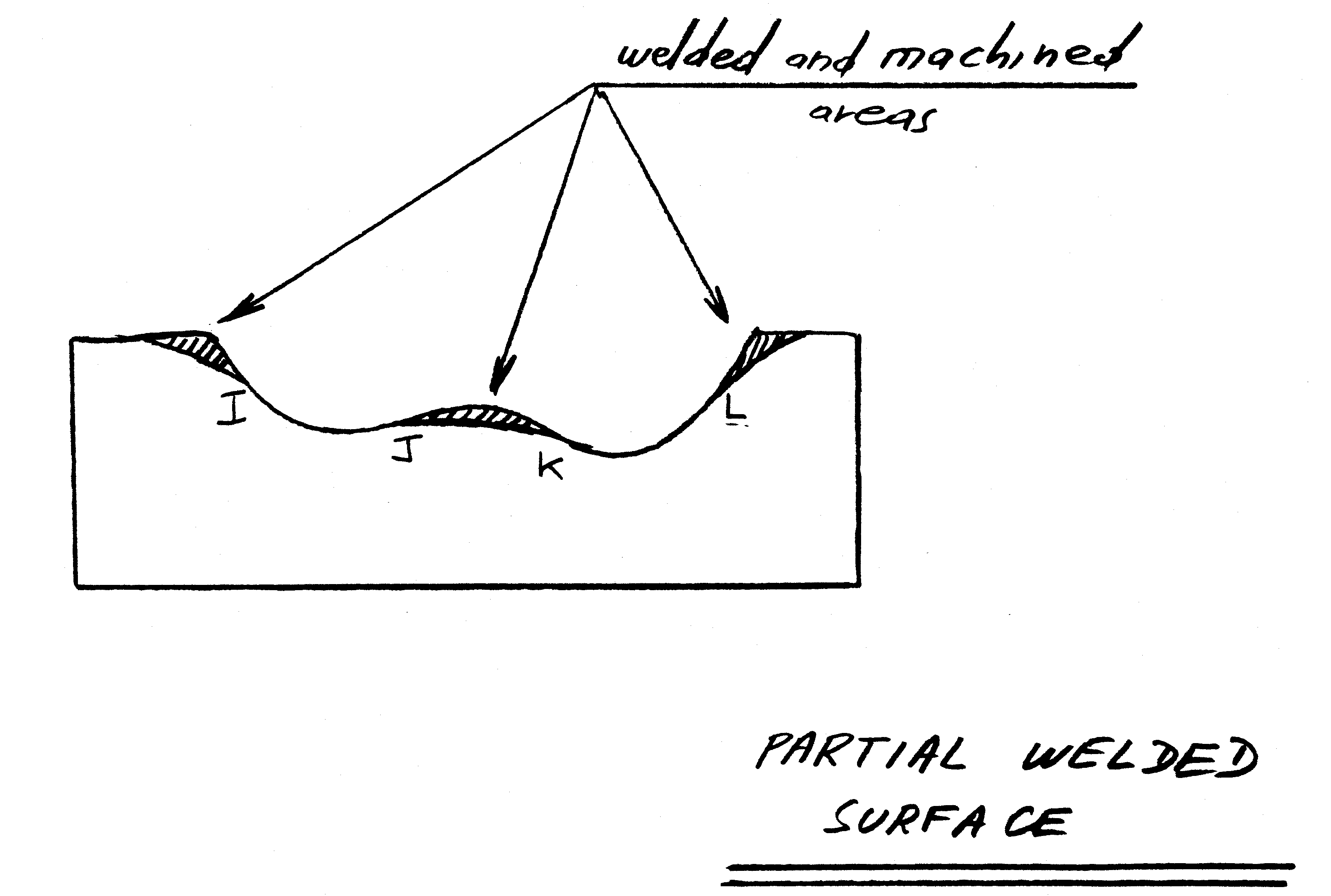

پوشش سطحی به دو روش قابل اجرا است:

- روکش تمام سطح: پوشش کل حفره.

- روکش موضعی: هدف قرار دادن نواحی با سایش بالا.

با این حال، این روش با دو اشکال اساسی مواجه است:

- هزینه بالای پس از پردازش: لایههای جوش داده شده ناهموار و ناهمگن هستند و برای رسیدن به استانداردهای دقیق نیاز به ماشینکاری گسترده دارند. این کار پرهزینه و از نظر فنی چالش برانگیز است.

- تخریب فولاد ابزار: فرآیند جوشکاری، زیرلایه را گرم میکند، استحکام مکانیکی آن را کاهش میدهد و سایش در نواحی اطراف (I، J، K، L) را تسریع میکند.

- هسته فناوری: اصول و مزایای جوشکاری انفجاری

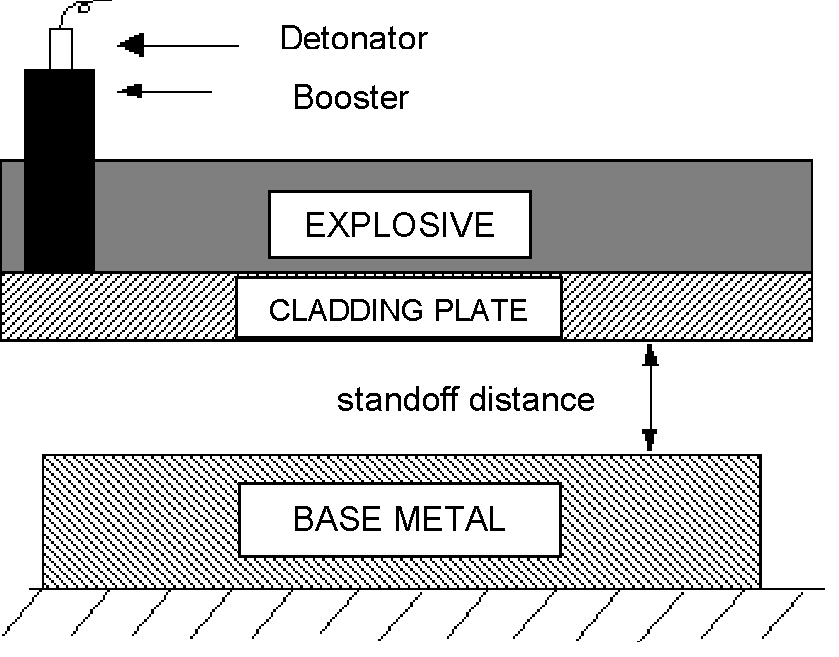

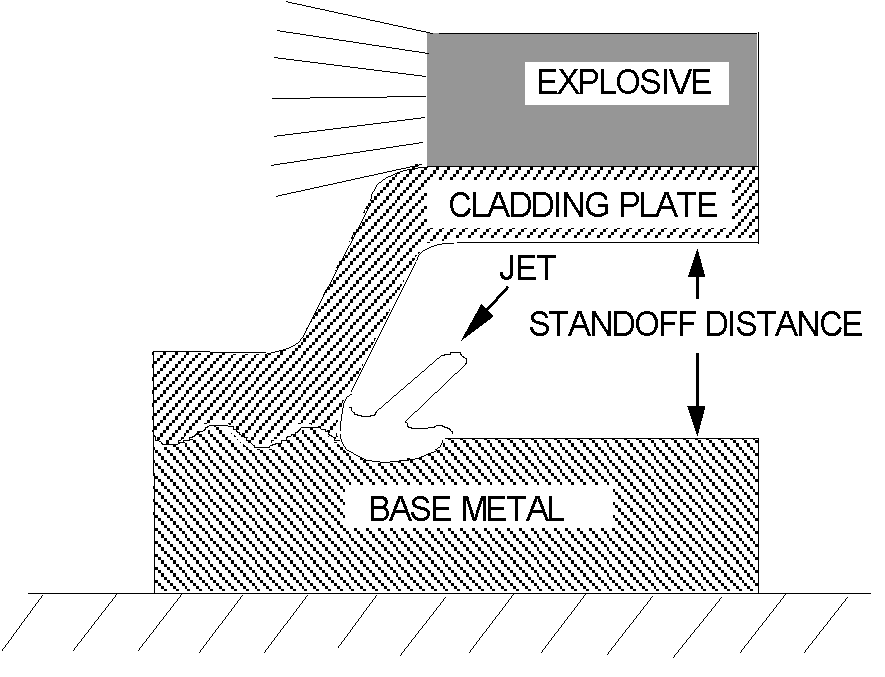

اصل اساسی:

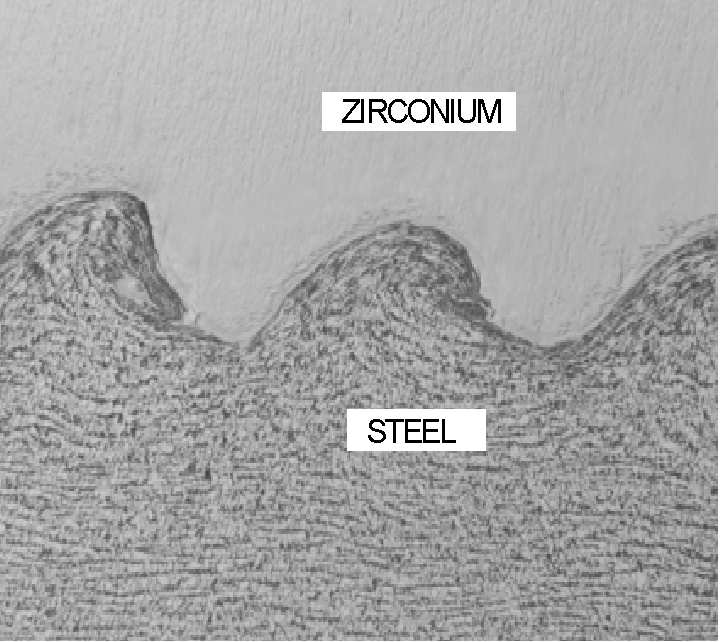

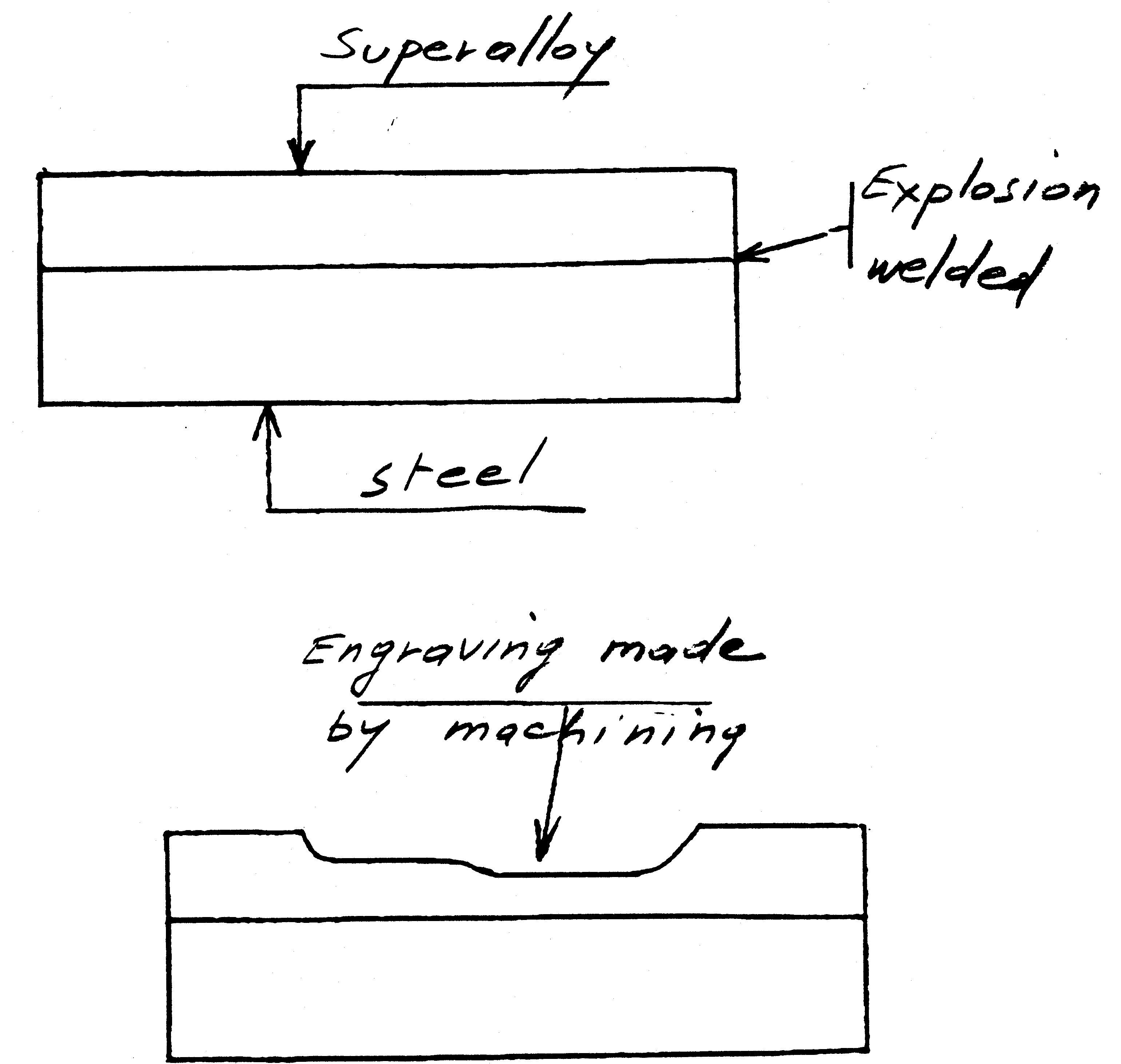

جوشکاری انفجاری (که با نام فناوری روکشکاری نیز شناخته میشود) یک فرآیند اتصال حالت جامد است که نیازی به گرمایش ندارد. این روش شامل پیش راندن یک صفحه روکش (مثلاً آلیاژ دما بالا) بر روی یک صفحه پایه (مثلاً فولاد ابزار) با استفاده از انرژی انفجاری است. تحت ضربه با سرعت بالا، فلزات در سطح اتمی به هم متصل میشوند.

در طول فرآیند، نه ماده پایه و نه لایه روکش گرم نمیشوند. تا زمانی که ماده روکش گرم شده باشد. استحکام تسلیم پایین و شکلپذیری بالا، طیف گستردهای از ترکیبات فلزی را میتوان به هم متصل کرد.

پیشینه برنامه:

جوشکاری انفجاری به طور گسترده در صنایعی مانند ... مورد استفاده قرار گرفته است. فرآوری شیمیایی و کشتیسازیمزایای آن - ناحیه اتصال بزرگ، استحکام بالا و بدون آسیب حرارتی - آن را برای کاربردهای ابزار آهنگری گرم بسیار امیدوارکننده میکند.

4.0اجرا: ساخت ابزارهای آهنگری با دوفلزهای جوشکاری انفجاری

راهکار جدید شامل دو مرحله اصلی است: آماده سازی صفحه دو فلزی و ماشینکاری حفره ای.

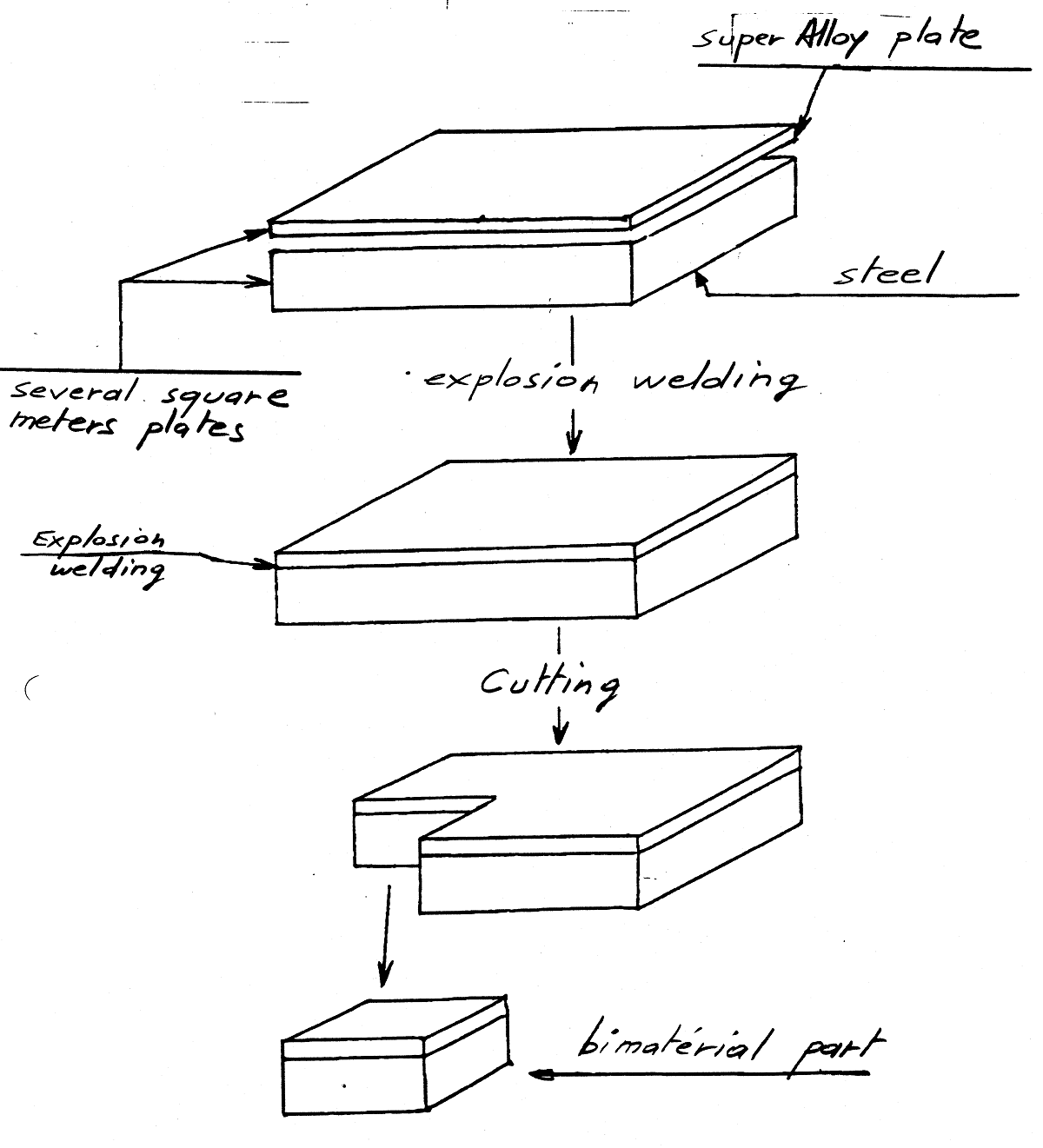

مرحله 1: تهیه صفحات دو فلزی

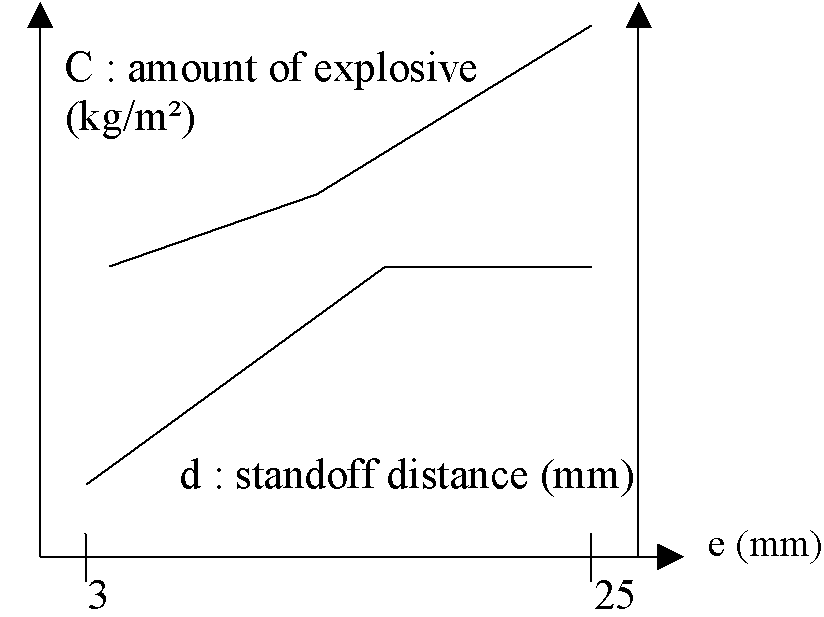

صفحات بزرگ (تا چند متر مربع) با استفاده از جوشکاری انفجاری به هم متصل میشوند:

صفحه پشتی: فولاد ابزار برای ارائه استحکام ساختاری انتخاب شده است.

صفحه روکش: آلیاژی مقاوم در برابر دمای بالا، با ضخامت چند میلیمتر تا چند سانتیمتر، که مقاومت در برابر سایش و گرما را فراهم میکند.

مرحله 2: حفرههای ابزار ماشینکاری

مرحله 1: برش شمشها

صفحات دوفلزی بر اساس ابعاد ابزار (معمولاً چند دسیمتر مربع) به شمشهای کوچکتر برش داده میشوند.

توجه: در حالی که صفحات کوچکتر را میتوان مستقیماً با جوشکاری انفجاری جوش داد، برش صفحات بزرگ مقرون به صرفهتر است.

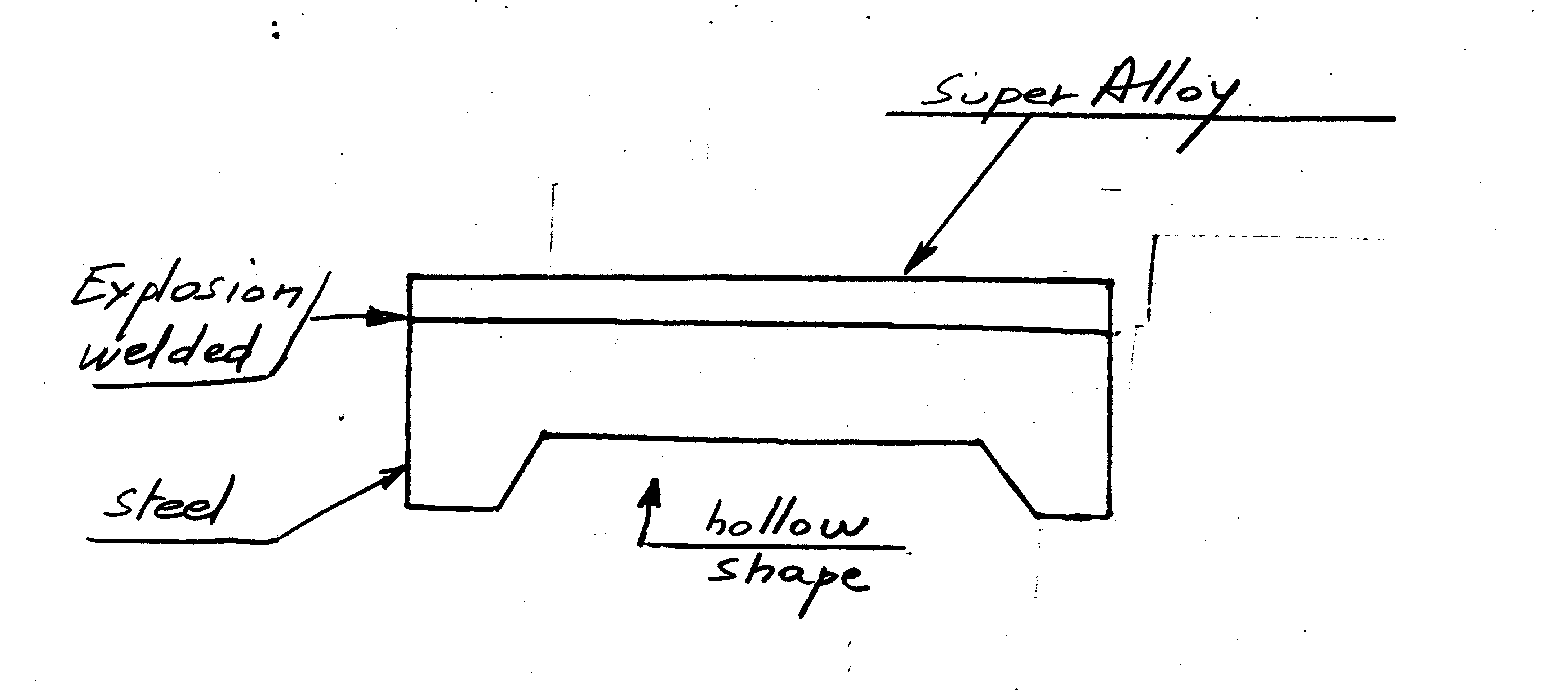

مرحله 2: پیش ماشینکاری فرورفتگیها (اختیاری)

ممکن است یک فرورفتگی ساده در سمت فولاد ابزار از قبل ماشینکاری شود تا تغییر شکل در حین آهنگری کنترل شود و نیروهای شکلدهی کاهش یابد. این فرورفتگی ممکن است در حین آهنگری تا حدی ناپدید شود و همیشه مورد نیاز نیست.

مورد خاص: برای ابزارهای بزرگ که به نیروهای شکلدهی قابل توجهی نیاز دارند، میتوان از پیکربندی روکش نازکتری استفاده کرد.

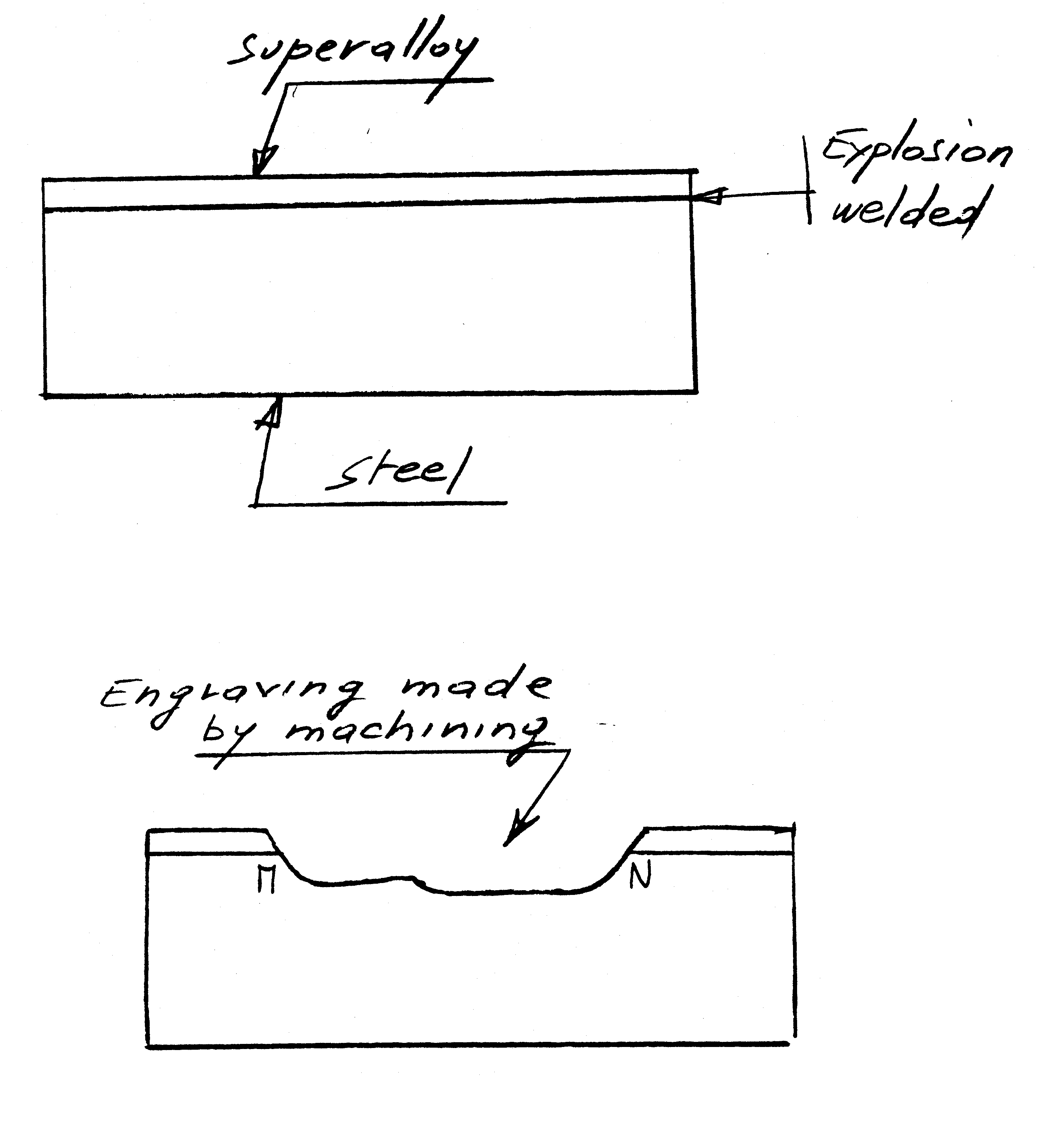

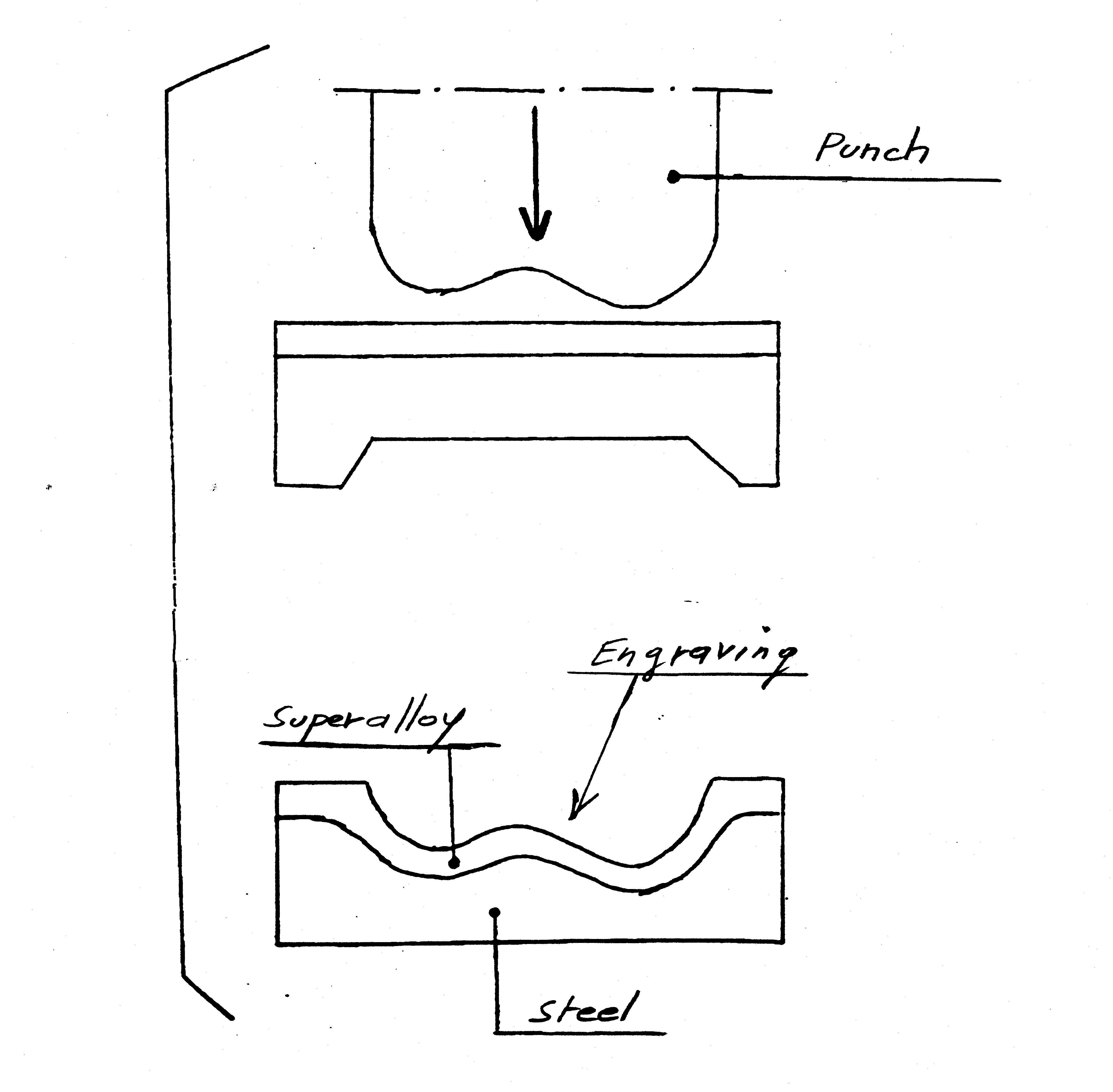

مرحله 3: آهنگری و پرداخت حفرهها

شمش دو فلزی (با یا بدون فرورفتگی) تا دمای مورد نظر (به روش سرد، گرم یا فورج داغ) گرم میشود.

یک پانچ با هندسه مورد نیاز از سمت روکش به عمق مورد نظر فشرده میشود.

برای نیازهای دقیق، حفره میتواند بیشتر ماشینکاری یا صیقل داده شود. برای حفرههای کمعمق، ماشینکاری مستقیم در لایه روکش نیز امکانپذیر است.

پس پردازش:

بسته به خواص آلیاژ و فولاد ابزار، ابزار آهنگری شده تحت عملیات حرارتی خاصی قرار میگیرد. سطوح خارجی که به تجهیزات آهنگری متصل میشوند، در صورت نیاز ماشینکاری میشوند تا از نصب صحیح آنها اطمینان حاصل شود.

5.0مزایای کلیدی راهکار جدید

- افزایش قابل توجه عمر ابزار:

آزمایشها نشان میدهند که ابزارهای دوفلزی جوش داده شده با انفجار میتوانند به ... دست یابند. ۳ تا ۴ برابر طول عمراز ابزارهای مرسوم، که به طور قابل توجهی فرکانس جایگزینی را کاهش میدهد. - کاهش هزینههای تولید:

در ابزارهای سنتی، هزینهها معمولاً به صورت زیر توزیع میشوند: مواد 25%، ماشینکاری 65%، عملیات حرارتی 10%با راهکار جدید:

هزینه مواد: تا حد زیادی بدون تغییر باقی میماند. هزینه اضافی آلیاژهای دما بالا و جوشکاری انفجاری را میتوان با انتخاب فولاد پایه اقتصادیتر جبران کرد.

هزینه ماشینکاری: به طور قابل توجهی کاهش مییابد. از ماشینکاری حفرهای تمام بلوکی اجتناب میشود و کام را ساده میکند.

- افزایش رقابتپذیری قطعات آهنگری شده:

هزینههای ابزارسازی معمولاً شامل موارد زیر میشود: ۵–۱۵۱TP3T از قیمت آهنگریبسته به نوع تجهیزات، هندسه ابزار و شرایط روانکاری. اتخاذ این راه حل جدید میتواند کاهش قیمت آهنگری به میزان ۴۱TP3T برای آهنگری قطرهای و تا ۱۰۱TP3T برای آهنگری پرسی.