- 1.0فیکسچر ماشین ابزار چیست؟

- 2.0فیکسچرهای ماشین ابزار چگونه طبقه بندی می شوند؟

- 3.0اجزای اساسی یک فیکسچر ماشین ابزار چیست؟

- 4.0اصول اساسی موقعیتیابی قطعه کار

- 5.0عناصر موقعیتیابی قطعه کار که معمولاً استفاده میشوند

- 6.0نحوه محاسبه ارتفاع قرارگیری بلوک V و فاصله آزاد پین

- 7.0چگونه میتوان به بستن مطمئن قطعه کار دست یافت؟

- 8.0نحوه انتخاب فیکسچر مناسب ماشین ابزار بر اساس الزامات تولید

- 9.0سوالات متداول در مورد هسته فیکسچر ماشین ابزار (سوالات متداول)

1.0فیکسچر ماشین ابزار چیست؟

در طول ماشینکاری قطعات در ماشینهای تراش، فرز، سوراخکاری، ریسندگی، پرسهای منگنهزنی و سایر تجهیزات فلزکاری، ابتدا باید قطعه کار در موقعیت صحیح و ثابت روی دستگاه قرار گیرد تا از دقت ماشینکاری اطمینان حاصل شود. این فرآیند شامل دو مرحله کلیدی است:

- قطعه کار را به طور دقیق در موقعیت مناسب قرار دهید

- قطعه کار را محکم ببندید

فرآیند کامل موقعیتیابی و بستن قطعه کار، چیدمان قطعه کار نامیده میشود و تجهیزات فرآیندی مورد استفاده برای انجام این چیدمان، فیکسچر ماشین ابزار نامیده میشوند.

2.0فیکسچرهای ماشین ابزار چگونه طبقه بندی می شوند؟

فیکسچرهای ماشین ابزار را میتوان از دیدگاههای مختلف طبقهبندی کرد، که روشهای اصلی طبقهبندی به شرح زیر است:

2.1طبقهبندی بر اساس درجه تخصص

- فیکسچرهای عمومی: فیکسچرهای استانداردی که میتوانند برای بستن قطعات کار مختلف بدون تنظیم یا با تنظیمات جزئی استفاده شوند. نمونههای معمول شامل سهپایههای خودمرکزشونده با سهپایه، چهارپایههای مستقل با چهار فک، گیرههای ماشین، میزهای دوار و سرهای تقسیمکننده هستند. این فیکسچرها عمدتاً برای تولید تکقطعه یا دسته کوچک استفاده میشوند.

- فیکسچرهای با کاربرد خاص: فیکسچرهایی که به طور خاص برای عملیات ماشینکاری خاص یک قطعه کار خاص طراحی و ساخته شدهاند. آنها دارای ساختارهای جمع و جور و عملکرد راحت هستند و در درجه اول در تولید با حجم بالا و پایدار، مانند فیکسچرهای مخصوص پرسکاری برای پنلهای بدنه خودرو، استفاده میشوند.

- فیکسچرهای قابل تنظیم: فیکسچرهایی که میتوانند با تنظیم یا تعویض اجزای خاص پس از پردازش یک نوع قطعه کار، با قطعات کاری با شکل و اندازه مشابه سازگار شوند. آنها معمولاً در تولید دستهای کوچک تا متوسط استفاده میشوند.

- فیکسچرهای مدولار: فیکسچرهایی که مطابق با الزامات خاص فرآیند با استفاده از مجموعهای از اجزا و عناصر استاندارد از پیش ساخته شده مونتاژ میشوند. پس از استفاده، میتوان آنها را از هم جدا یا دوباره پیکربندی کرد. مزایای آنها شامل کوتاه شدن چرخه تولید و کاهش تنوع و کمیت فیکسچرهای ویژه است که آنها را برای آزمایش محصولات جدید و تولید با تنوع بالا و در حجم کم مناسب میکند.

- فیکسچرهای انتقال: فیکسچرهایی که در خطوط تولید خودکار برای قطعه کارهای خاص استفاده میشوند. آنها علاوه بر بستن قطعه کار، عملکرد حمل و نقل قطعه کار را در امتداد خط خودکار نیز انجام میدهند.

2.2طبقهبندی بر اساس نوع ماشین ابزار

- فیکسچرهای تراش

- فیکسچرهای دستگاه فرز

- وسایل ماشین حفاری

- وسایل ماشین خسته کننده

- وسایل ماشین ریسندگی

- وسایل پرس مهر زنی

- سایر وسایل ابزار ماشینی

2.3طبقهبندی بر اساس منبع تغذیه

- وسایل دستی

- وسایل پنوماتیک

- وسایل هیدرولیک

- وسایل الکترومغناطیسی

- انواع مشابه

3.0اجزای اساسی یک فیکسچر ماشین ابزار چیست؟

اگرچه فیکسچرهای ماشین ابزار از نظر شکل و کاربرد متفاوت هستند، اما اجزای اصلی آنها تا حد زیادی یکسان است. به عنوان مثال، فیکسچرهای فرز CNC برای فرزکاری شیاردار میله اتصال، فیکسچرهای سوراخکاری برای ماشینکاری سوراخ و فیکسچرهای ورق فلزی برای پرسهای پرسکاری، اجزای اصلی در زیر شرح داده شدهاند. این فیکسچرها ساختارهای اساسی مشابهی دارند، با تفاوتهای عمده در عناصر موقعیتیابی و گیرهبندی برای مطابقت با ماشینهای مختلف:

- دستگاه موقعیت یابی

- متشکل از عناصر موقعیتیابی و ترکیب آنها

- برای تعیین موقعیت صحیح قطعه کار درون فیکسچر استفاده میشود.

- نمونههای معمول شامل پینهای استوانهای و پینهای الماسی شکل هستند.

- دستگاه بستن

- برای محکم کردن قطعه کار در موقعیت از پیش تعیین شده خود استفاده میشود و اطمینان حاصل میشود که در حین ماشینکاری تحت نیروهای خارجی حرکت نمیکند.

- معمولاً شامل عناصر گیره، مکانیزمهای انتقال و اجزای قدرت مانند صفحات فشار، مهرهها، واشرها، پیچها و فنرها میشود.

- بدنه فیکسچر

- جزء پایه که تمام عناصر و دستگاههای ثابت را به یک ساختار یکپارچه و سفت و سخت متصل میکند

- دقت و استحکام کلی فیکسچر را تضمین میکند

- سایر عناصر و دستگاهها

- شامل کلیدهای مکانیابی، اجزای عملیاتی و عناصر اتصال استاندارد شده

- فیکسچرهای مورد استفاده در ماشینهای ابزار عمومی ممکن است به دستگاههای تنظیم ابزار و مکانیزمهای اندیسگذاری نیز مجهز باشند.

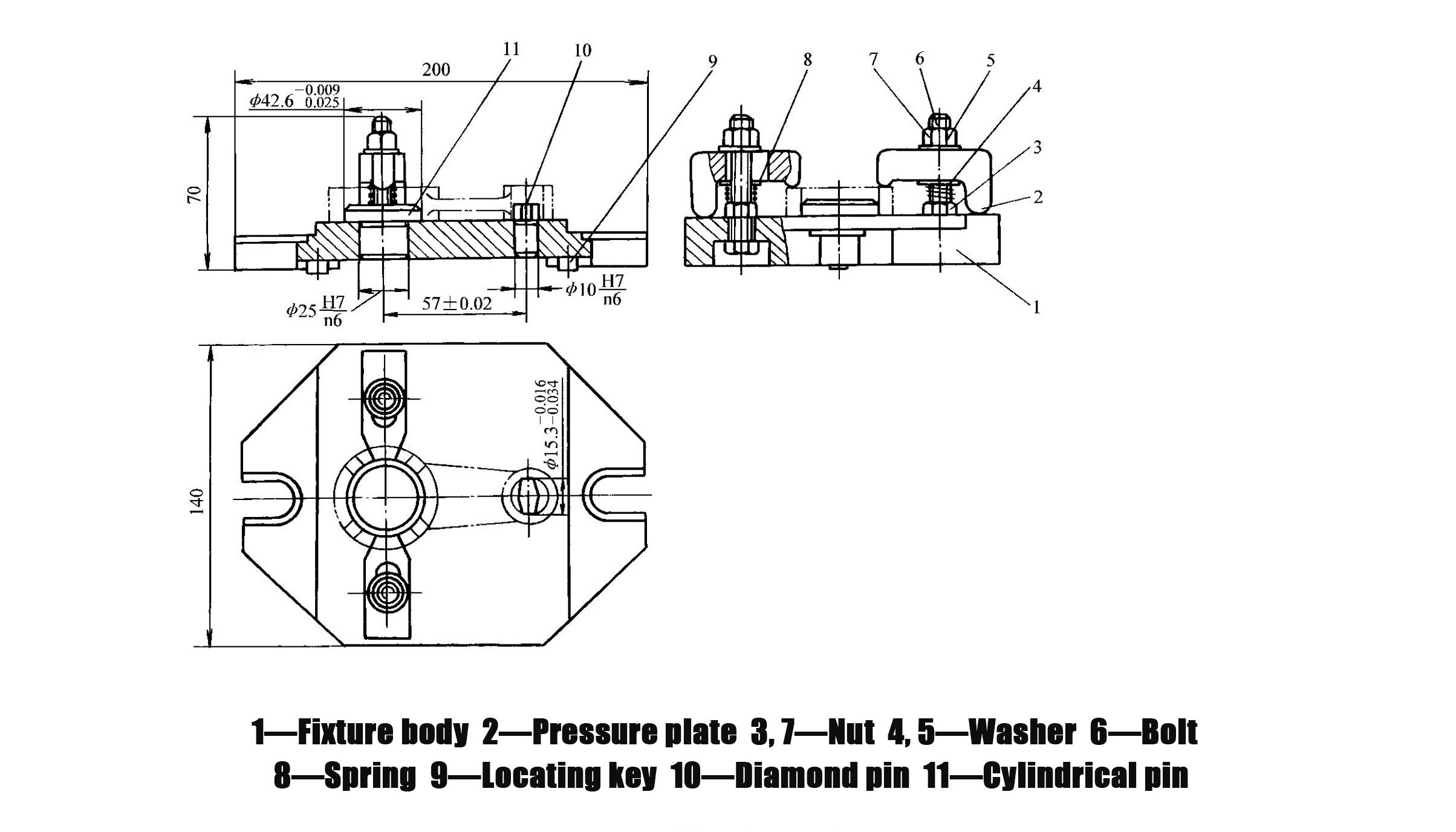

توجه داشته باشیدساختار فیکسچر فرز شیاردار شاتون (شکل 1-27):

- بدنه فیکسچر

- صفحه فشار

- آجیل

- واشرها

- پیچ

- بهار

- کلید مکانیابی

- پین الماس

- پین استوانهای

4.0اصول اساسی موقعیتیابی قطعه کار

4.1اصل اساسی موقعیت یابی قطعه کار چیست؟

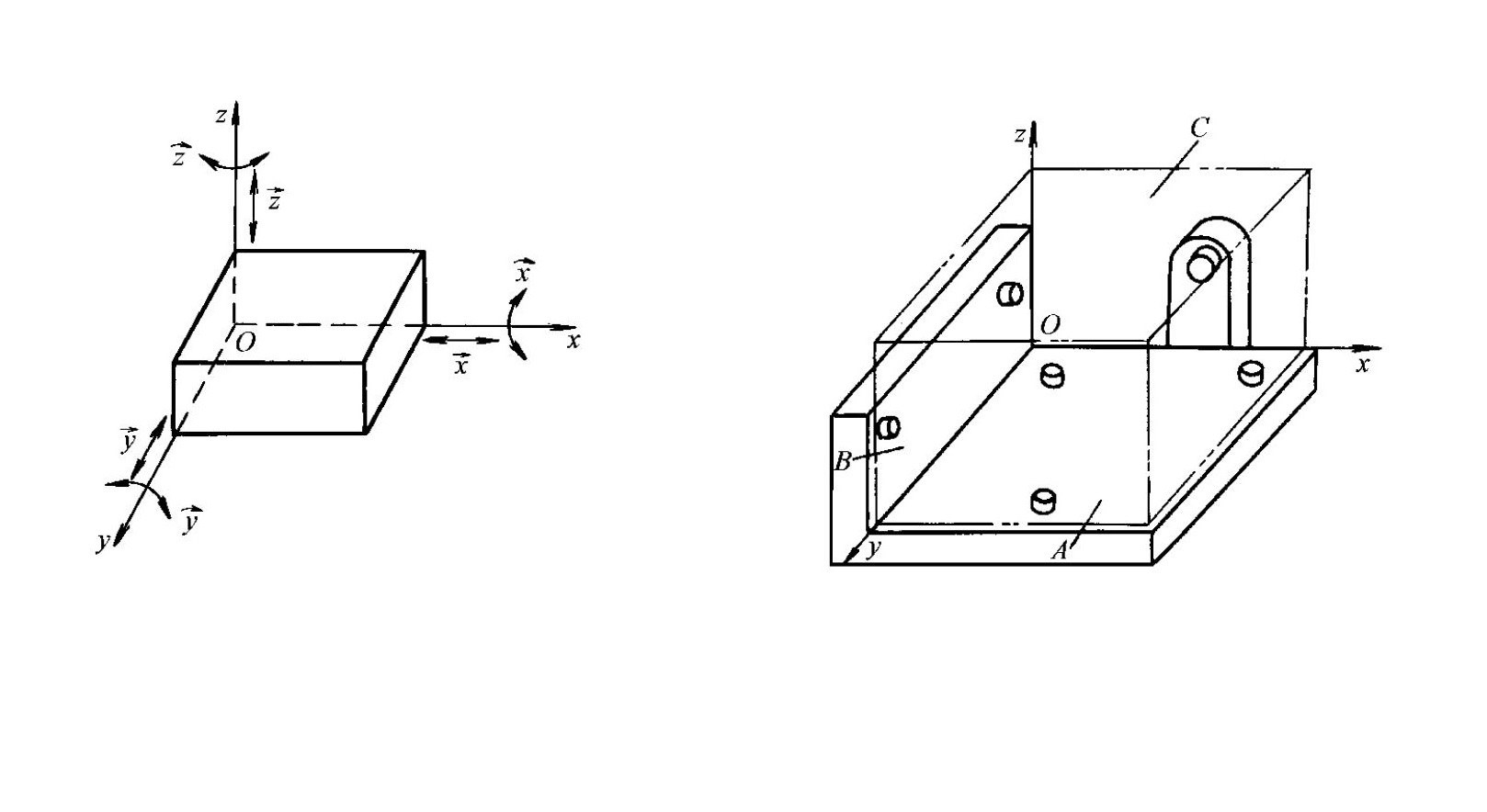

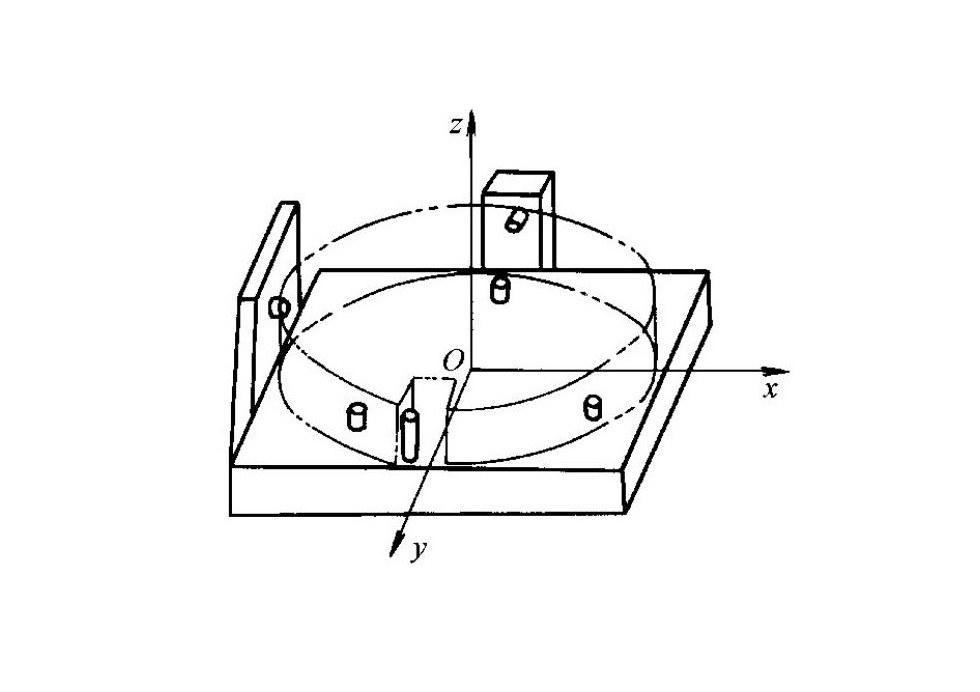

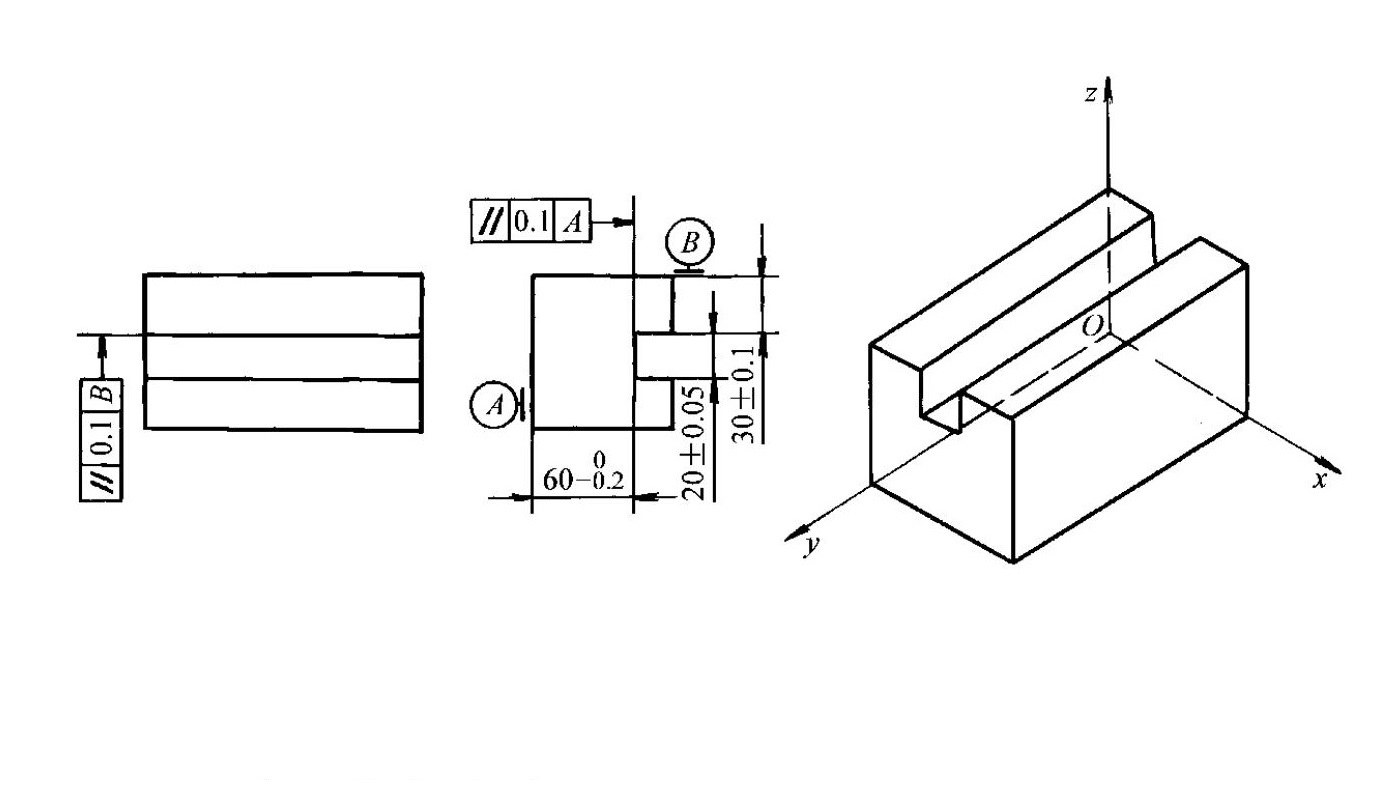

اصل موقعیتیابی شش نقطهای

- یک قطعه کار در فضا شش درجه آزادی دارد: سه درجه آزادی انتقالی در امتداد محورهای x، y و z و سه درجه آزادی چرخشی حول محورهای x، y و z (شکل 1-28)

- برای تعیین کامل موقعیت یک قطعه کار، باید شش نقطه تکیهگاه (عناصر موقعیتیابی) به گونهای تنظیم شوند که این شش درجه آزادی را محدود کنند، به طوری که هر نقطه تکیهگاه یک درجه آزادی مربوطه را محدود کند.

- این مفهوم به عنوان اصل موقعیتیابی شش نقطهای شناخته میشود.

- موارد کاربرد برای قطعات کار مختلف:

- قطعات کار مستطیلی: هنگام ماشینکاری صفحات روی رنده یا شیارهای فرزکاری روی دستگاه فرز، سطح زیرین A روی سه نقطه تکیهگاه که هم راستا نیستند قرار میگیرد و سه درجه آزادی را محدود میکند؛ سطح جانبی B با دو نقطه تکیهگاه که در امتداد طول قرار گرفتهاند تماس دارد و دو درجه آزادی را محدود میکند؛ سطح انتهایی C با یک نقطه تکیهگاه تماس دارد و یک درجه آزادی را محدود میکند (شکل 1-29)

- قطعات کار دیسکی شکل: در حین سنگ زنی استوانه ای خارجی روی دستگاه سنگ زنی یا شکل دهی روی ... دستگاه ریسندگی، سطح مسطح روی سه نقطه تکیهگاه قرار دارد و سه درجه آزادی را محدود میکند؛ سطح استوانهای با دو نقطه تکیهگاه جانبی تماس دارد و دو درجه آزادی را محدود میکند؛ یک سطح جانبی شکاف با یک نقطه تکیهگاه تماس دارد و یک درجه آزادی را محدود میکند (شکل 1-30)

رابطه بین درجات آزادی محدود و الزامات ماشینکاری

- درجات آزادی که بر الزامات ماشینکاری تأثیر میگذارند باید محدود شوند

- درجات آزادی که بر دقت ماشینکاری تأثیر نمیگذارند، نیازی به محدود کردن ندارند.

- مثال: هنگام فرزکاری یک شیار سرتاسری مطابق شکل ۱-۳۱ یا سوراخکاری روی ... دستگاه حفاری برای اطمینان از عمود بودن سوراخ، پنج درجه آزادی بر الزامات ماشینکاری تأثیر میگذارد، در حالی که یکی از آنها این محدودیت را ندارد و ممکن است بدون محدودیت باقی بماند.

طبقهبندی روشهای موقعیتیابی

- موقعیتیابی کامل: هر شش درجه آزادی قطعه کار محدود شده است (شکلهای 1-29 و 1-30)؛ این روش برای عملیاتی با نیاز به دقت بالا مناسب است.

- موقعیتیابی ناقص: کمتر از شش درجه آزادی محدود شده است، اما الزامات ماشینکاری همچنان برآورده میشود (شکل 1-31)؛ این رایجترین روش موقعیتیابی مورد استفاده در ماشینکاری عملی است.

- موقعیتیابی ناقص: درجات آزادی که باید طبق الزامات ماشینکاری محدود شوند، محدود نمیشوند و تضمین دقت ماشینکاری را غیرممکن میسازند؛ این روش اکیداً ممنوع است؛ برای مثال، در شکل 1-31، اگر درجه آزادی مؤثر بر دقت ابعادی یا توازی محدود نشده باشد، نمیتوان الزام ماشینکاری مربوطه را تضمین کرد.

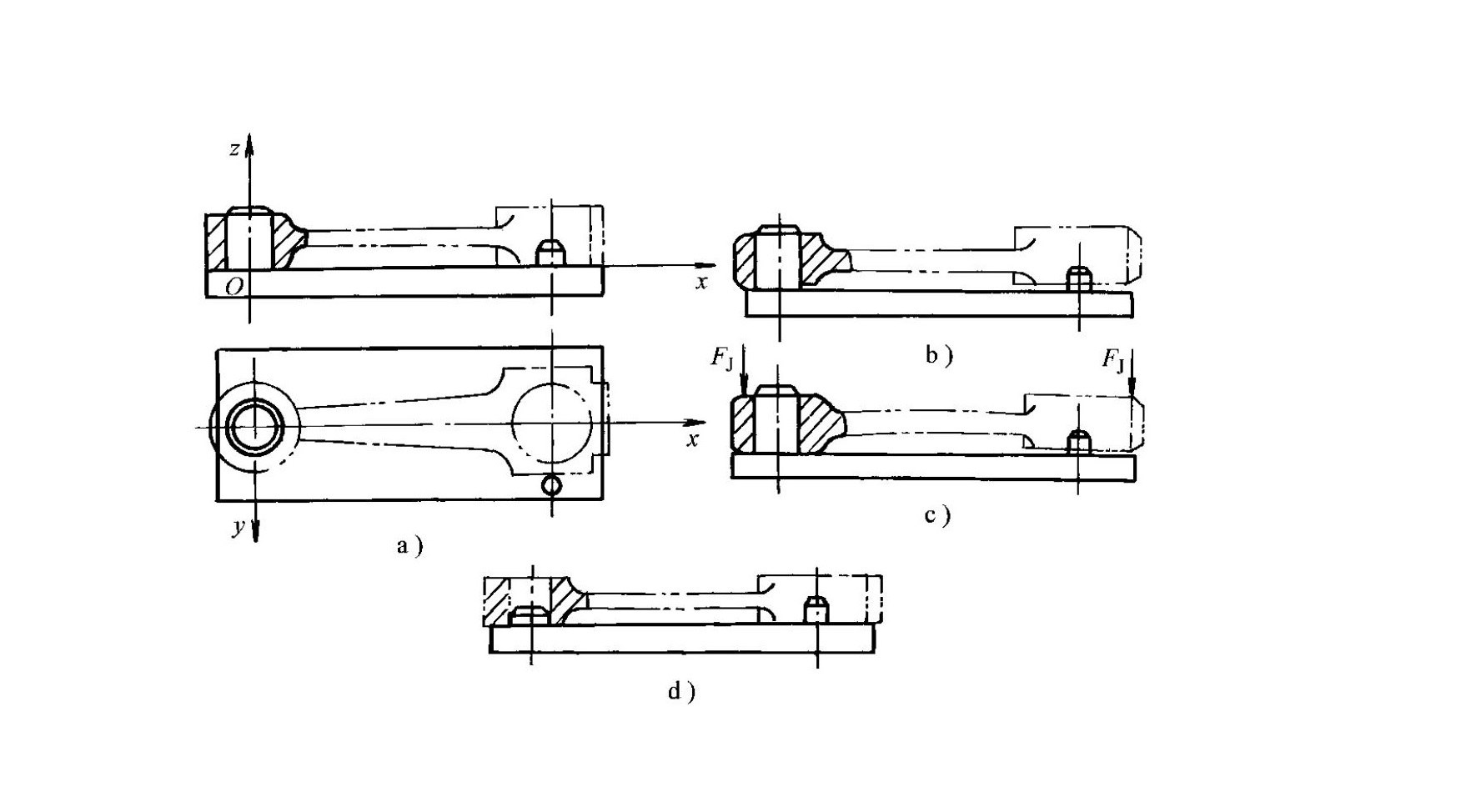

- موقعیت بیش از حد: یک یا چند درجه آزادی قطعه کار به طور مکرر توسط عناصر موقعیتیابی مختلف محدود میشود؛ در طرح موقعیتیابی شاتون نشان داده شده در شکل 1-32a، پین بلند و صفحه نگهدارنده به طور مکرر دو درجه آزادی را محدود میکنند که ممکن است باعث تغییر شکل قطعه کار یا پین شده و بر دقت ماشینکاری تأثیر بگذارد؛ جایگزینی پین بلند با یک پین کوتاه میتواند موقعیت بیش از حد را از بین ببرد (شکل 1-32d)

- استاندارد قضاوت برای موقعیت بیش از حد: باید مورد به مورد تجزیه و تحلیل شود؛ اگر باعث تغییر شکل شود، نباید استفاده شود؛ اگر بر موقعیت تأثیر نگذارد و به بهبود دقت کمک کند، میتوان آن را به طور مناسب اتخاذ کرد.

4.2تفاوت بین یک مرجع موقعیتیابی و یک سطح موقعیتیابی چیست؟

- مکانیابی مبنا

- مرجعی روی قطعه کار که برای تعیین موقعیت صحیح آن استفاده میشود

- ممکن است نقطه، خط یا سطح باشد

- در برخی موارد، یک عنصر مجازی است که از نظر فیزیکی وجود ندارد، مانند محور یک سوراخ یا شفت، یا صفحه مرکزی متقارن بین دو سطح.

- سطح مکان یابی

- حامل فیزیکیِ مبنای مکانیابی

- سطح واقعی قطعه کار که مستقیماً با عناصر موقعیت یابی تماس دارد

- مثالهای معمول برای تمایز:

- مثال ۱: وقتی یک قطعه کار توسط یک سوراخ در موقعیت قرار میگیرد، مبنای مکانیابی، محور سوراخ (مجازی) است، در حالی که سطح مکانیابی، سطح داخلی سوراخ (سطح تماس واقعی) است.

- مثال ۲: وقتی یک قطعه کار توسط یک صفحه موقعیتیابی میشود، مبنای موقعیتیابی و سطح موقعیتیابی بر هم منطبق بوده و در یک صفحه قرار دارند.

5.0عناصر موقعیتیابی قطعه کار که معمولاً استفاده میشوند

5.1عناصر موقعیت یابی برای موقعیت مسطح

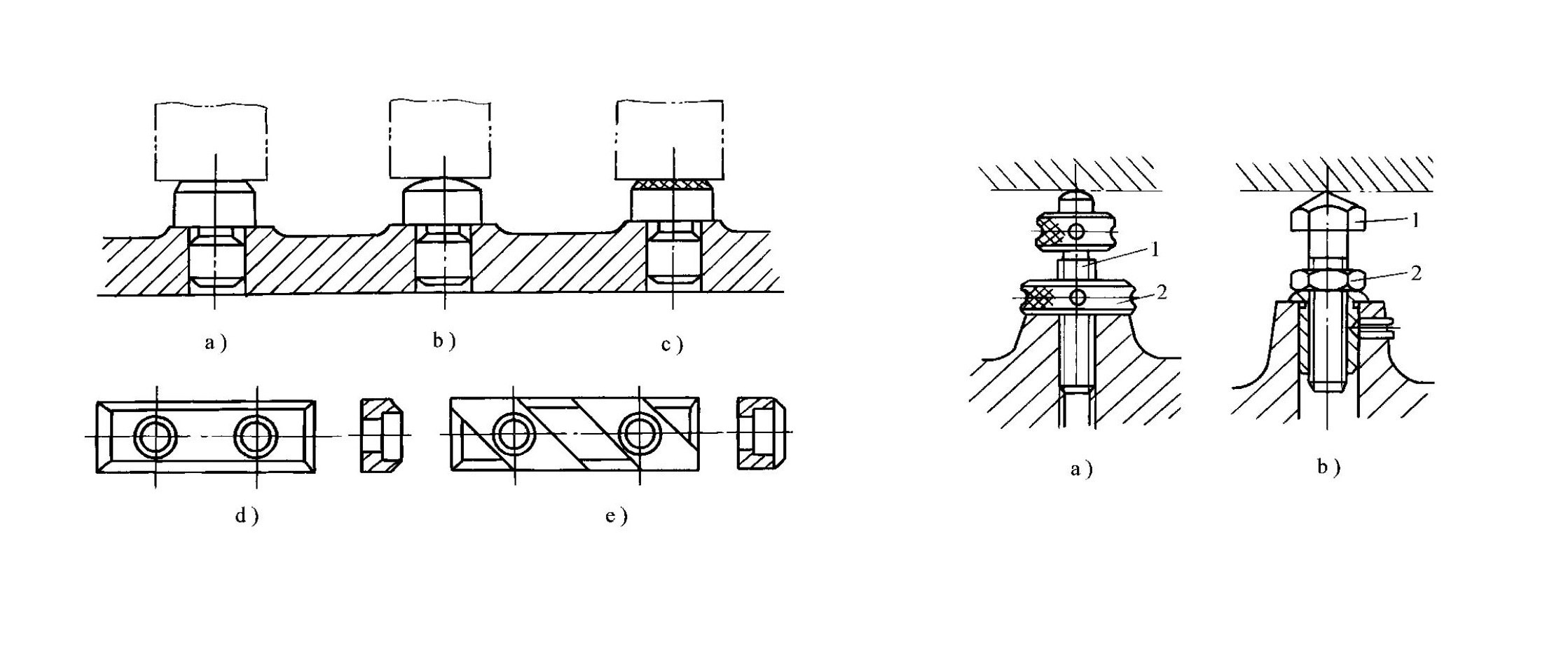

- تکیهگاههای اولیه (برای تعیین موقعیت و محدود کردن درجات آزادی استفاده میشوند)

- تکیهگاههای ثابت

- شامل پینهای نگهدارنده و صفحات نگهدارنده (شکل 1-33) که در حین استفاده ثابت میمانند

- سناریوهای کاربردی برای انواع مختلف:

- پینهای نگهدارنده سر تخت (شکل 1-33a) یا صفحات نگهدارنده (شکلهای 1-33d و 1-33e) برای موقعیتیابی روی صفحه ماشینکاری شده استفاده میشوند.

- پینهای نگهدارنده سر گوی (شکل 1-33b) برای قرار دادن روی سطوح ناهموار استفاده میشوند.

- پینهای نگهدارنده با سر دندانهدار (شکل 1-33c) برای موقعیتیابی سطح جانبی به منظور افزایش اصطکاک و جلوگیری از لغزش قطعه کار استفاده میشوند.

- ویژگیهای صفحات نگهدارنده مختلف:

- صفحه نگهدارنده نشان داده شده در شکل 1-33d ساختار سادهای دارد و ساخت آن آسان است، اما برادههای نزدیک سوراخها به سختی جدا میشوند؛ این صفحه برای موقعیتیابی سطوح کناری و بالایی مناسب است.

- صفحه نگهدارنده در شکل 1-33e امکان برداشتن آسان براده را فراهم میکند و برای قرارگیری سطح زیرین مناسب است.

- تکیهگاههای قابل تنظیم

- زمانی استفاده میشود که ارتفاع پین نگهدارنده نیاز به تنظیم داشته باشد (شکل 1-34)

- مراحل تنظیم: مهره قفلی ۲ را شل کنید، پین تنظیم ۱ را در ارتفاع مورد نیاز قرار دهید و سپس مهره قفلی ۲ را سفت کنید.

- عمدتاً برای موقعیتیابی تقریبی زمانی که اندازه و شکل قطعه کار به طور قابل توجهی متفاوت است، استفاده میشود.

- تکیهگاههای خودتنظیم (تکیهگاههای شناور)

- موقعیت خود را در حین موقعیتیابی به طور خودکار تنظیم میکنند تا تمام نقاط تماس با قطعه کار تماس پیدا کنند (نوع سه نقطهای در شکل 1-35a و نوع دو نقطهای در شکل 1-35b)

- عملکرد آنها معادل یک نقطه پشتیبانی موقعیتیابی واحد است که تنها یک درجه آزادی را محدود میکند.

- بهبود استحکام و پایداری قطعه کار

- مناسب برای ماشینکاری صفحات فولادی نازک با استحکام ناکافی، مانند پرسهای پرسکاری

- تکیهگاههای کمکی

- برای بهبود استحکام و پایداری گیره بدون انجام عملکرد موقعیتیابی و بدون تأثیر بر موقعیتیابی اصلی استفاده میشود (شکل 1-36)

- ویژگیهای سازههای مختلف:

- ساختار شکل ۱-۳۶a ساده اما ناکارآمد است

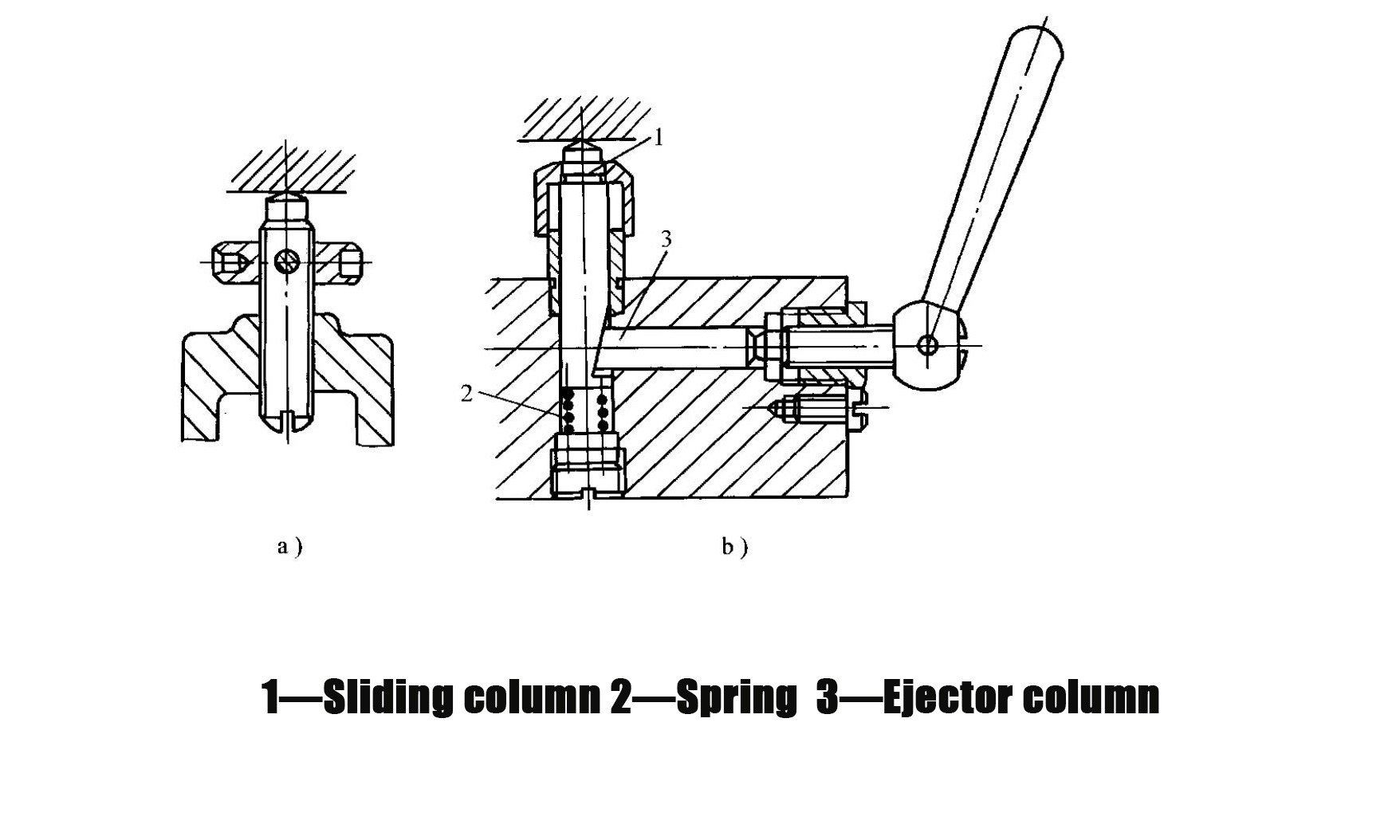

- شکل 1-36b یک تکیهگاه کمکی خودتنظیم فنری را نشان میدهد که در آن فنر 2 ستون کشویی 1 را به سمت تماس با قطعه کار هل میدهد و میله تکیهگاه 3 آن را در جای خود قفل میکند.

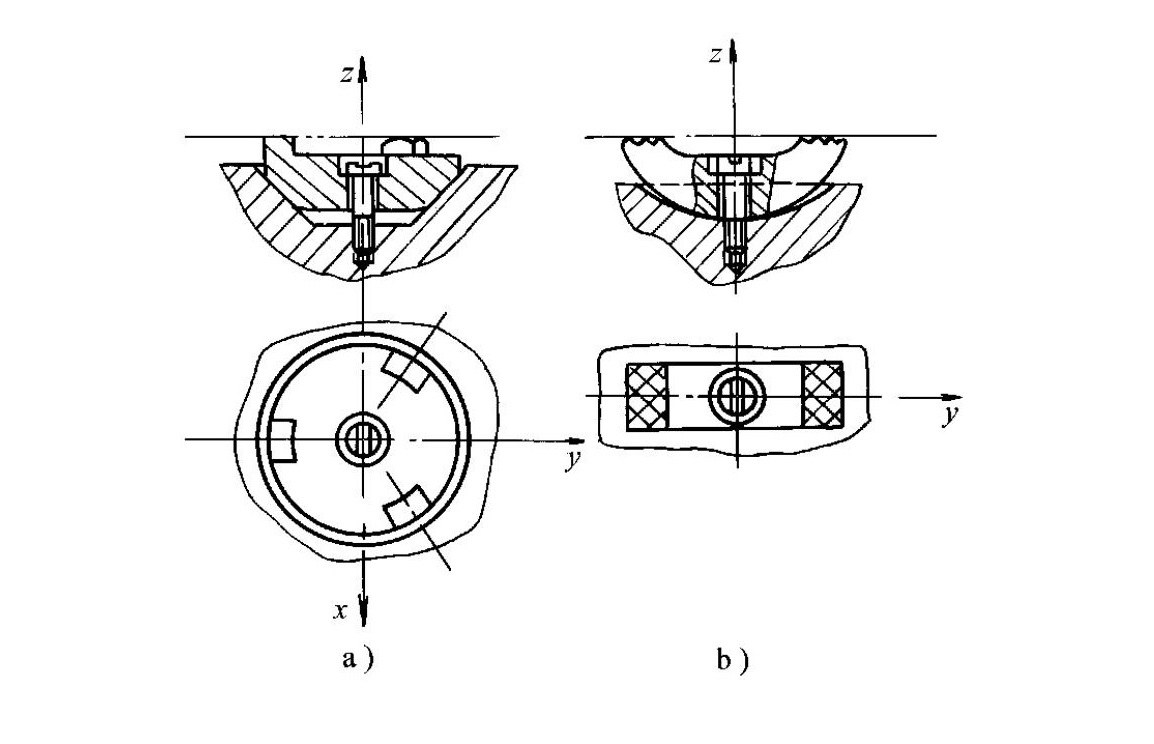

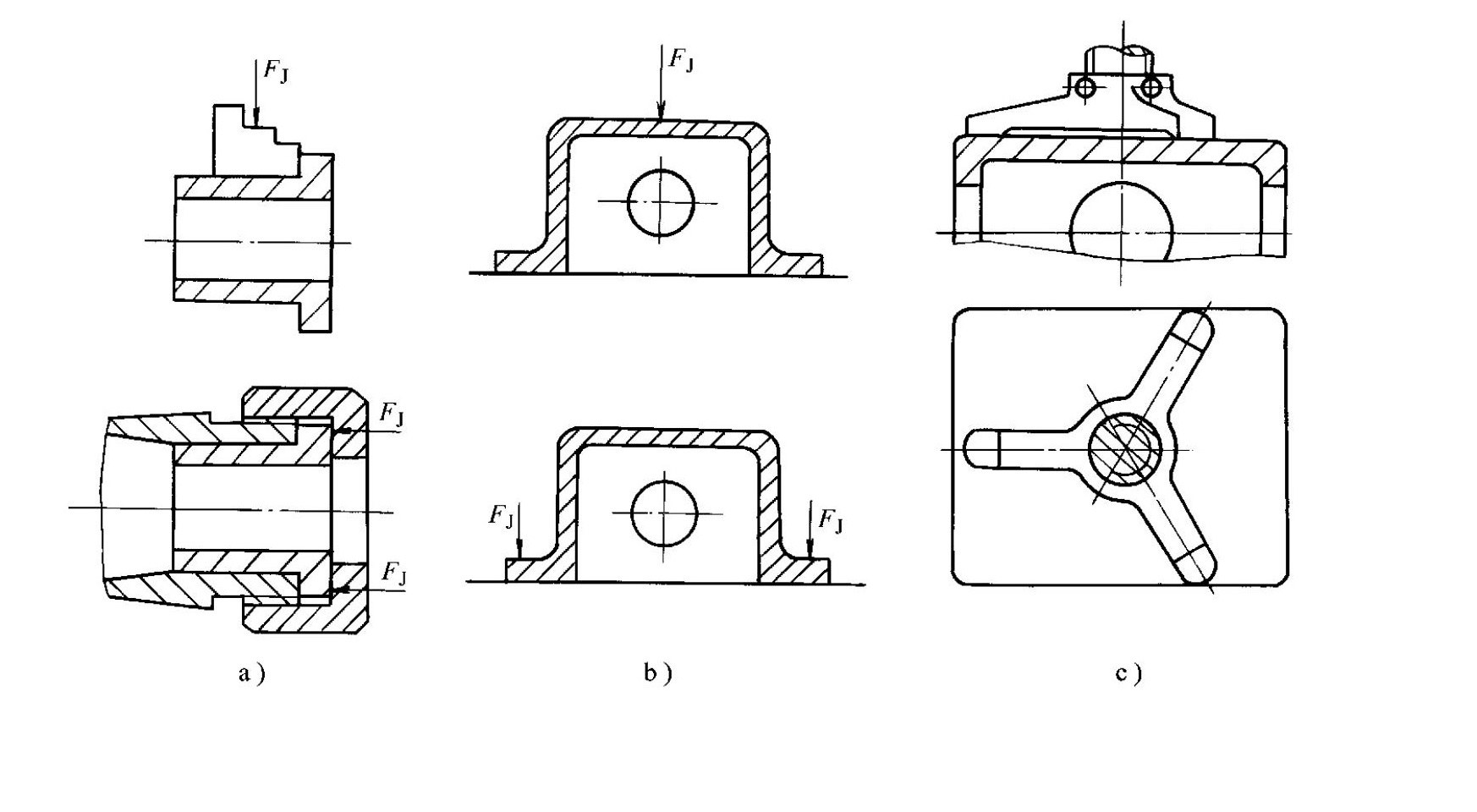

5.2المانهای موقعیتیابی برای موقعیت سطح استوانهای خارجی

- موقعیت یابی پشتیبانی

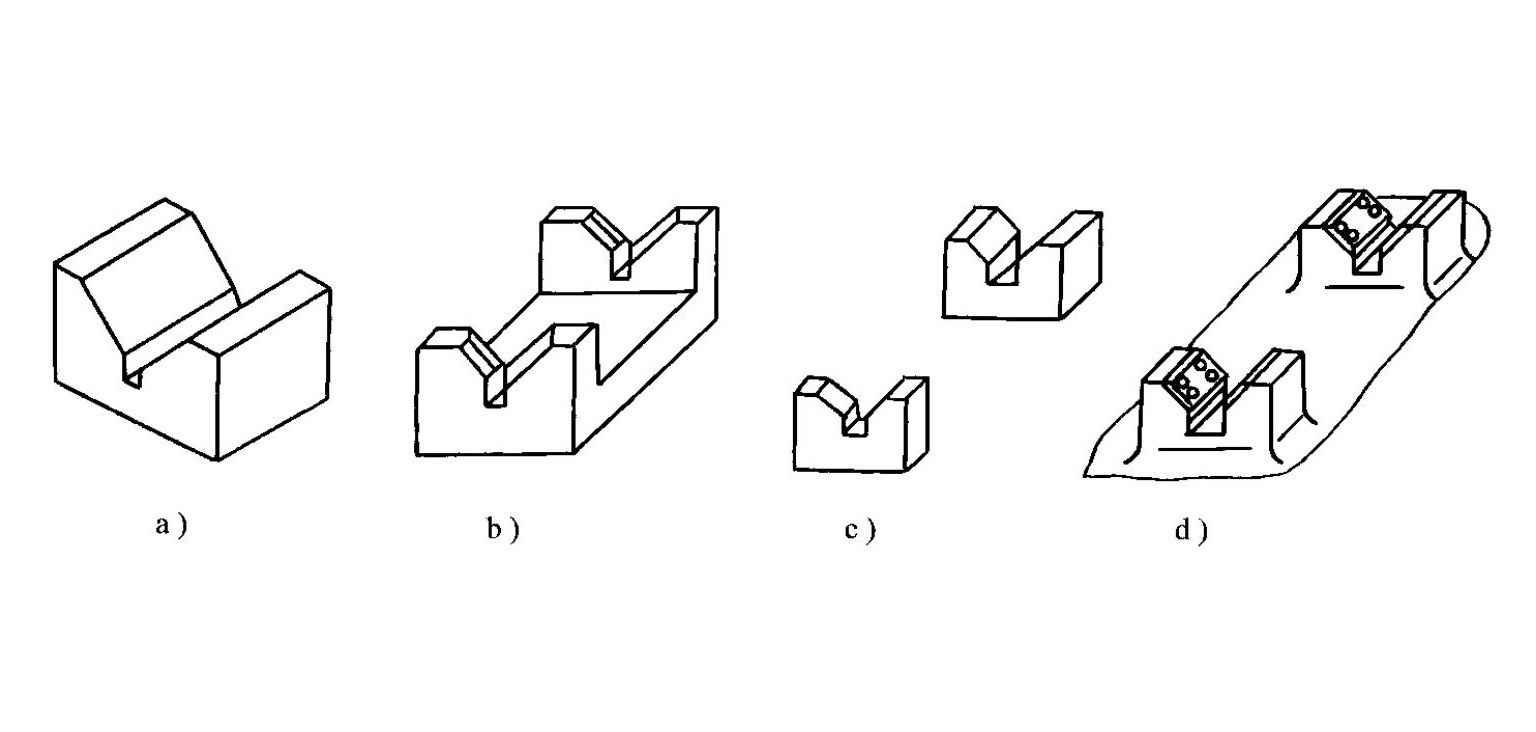

- رایجترین روش مورد استفاده، موقعیتیابی V-block است (شکل 1-37)

- سناریوهای کاربردی برای انواع مختلف بلوک V:

- شکل 1-37a برای موقعیتیابی دقیق قطعات کوتاه (سطوح ماشینکاری شده) استفاده میشود.

- شکل 1-37b برای موقعیتیابی تقریبی قطعات کار بلند (سطوح ماشینکاری نشده) استفاده میشود.

- شکل 1-37c برای موقعیتیابی دو نقطه مرجع دقیق که از هم فاصله زیادی دارند، استفاده میشود.

- بلوک V مخصوص برای طول مبنای موقعیتیابی بزرگ: بلوکهای V با پایههای چدنی و درجهای فولادی سختشده استفاده میشوند (شکل 1-37d)

- محدودیت درجه آزادی: بلوکهای V بلند چهار درجه آزادی را محدود میکنند، در حالی که بلوکهای V کوتاه دو درجه آزادی را محدود میکنند.

- زوایای رایج V-block: 60 درجه، 90 درجه (رایجترین) و 120 درجه

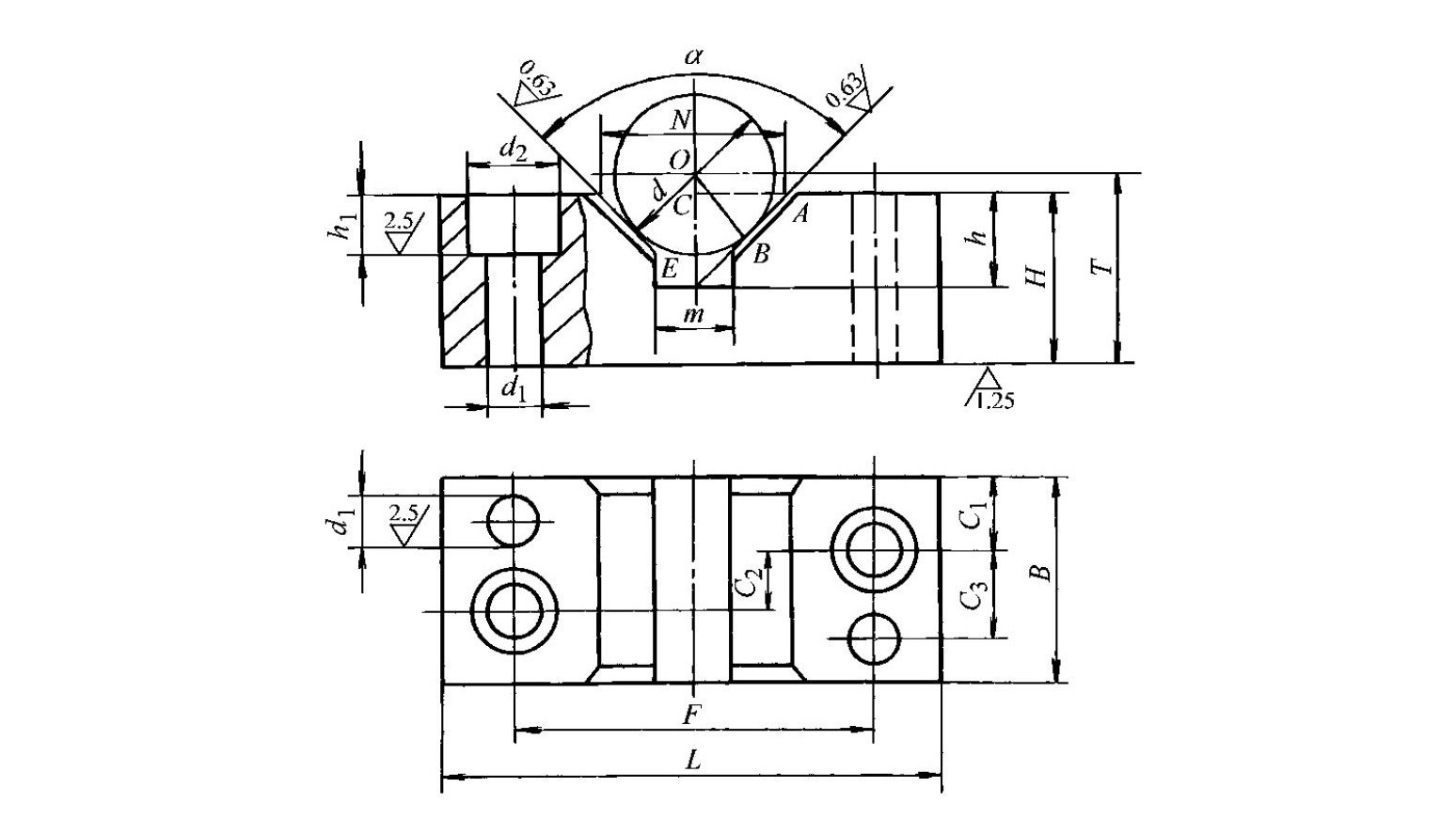

- استانداردسازی: ساختارهای بلوک V استاندارد شدهاند (شکل 1-38) و بیشتر پارامترها را میتوان در دفترچههای راهنمای طراحی فیکسچر ماشین ابزار یافت.

- موقعیتیابی خودمرکزگرا

- محور قطعه کار را به طور خودکار در محل مورد نیاز قرار میدهد، مانند سه نظام خودکار و کلتهای فنری

- غلافها همچنین میتوانند به عنوان عناصر موقعیتیابی استفاده شوند (شکل 1-39)

- محدودیت درجه آزادی برای آستینها:

- سوراخ آستین کوتاه نشان داده شده در شکل 1-39a معادل موقعیت یابی دو نقطه ای است و دو درجه آزادی را محدود می کند.

- سوراخ آستین بلند نشان داده شده در شکل 1-39b معادل موقعیت یابی چهار نقطه ای است و چهار درجه آزادی را محدود می کند.

5.3عناصر موقعیتیابی برای موقعیتیابی مبتنی بر سوراخ

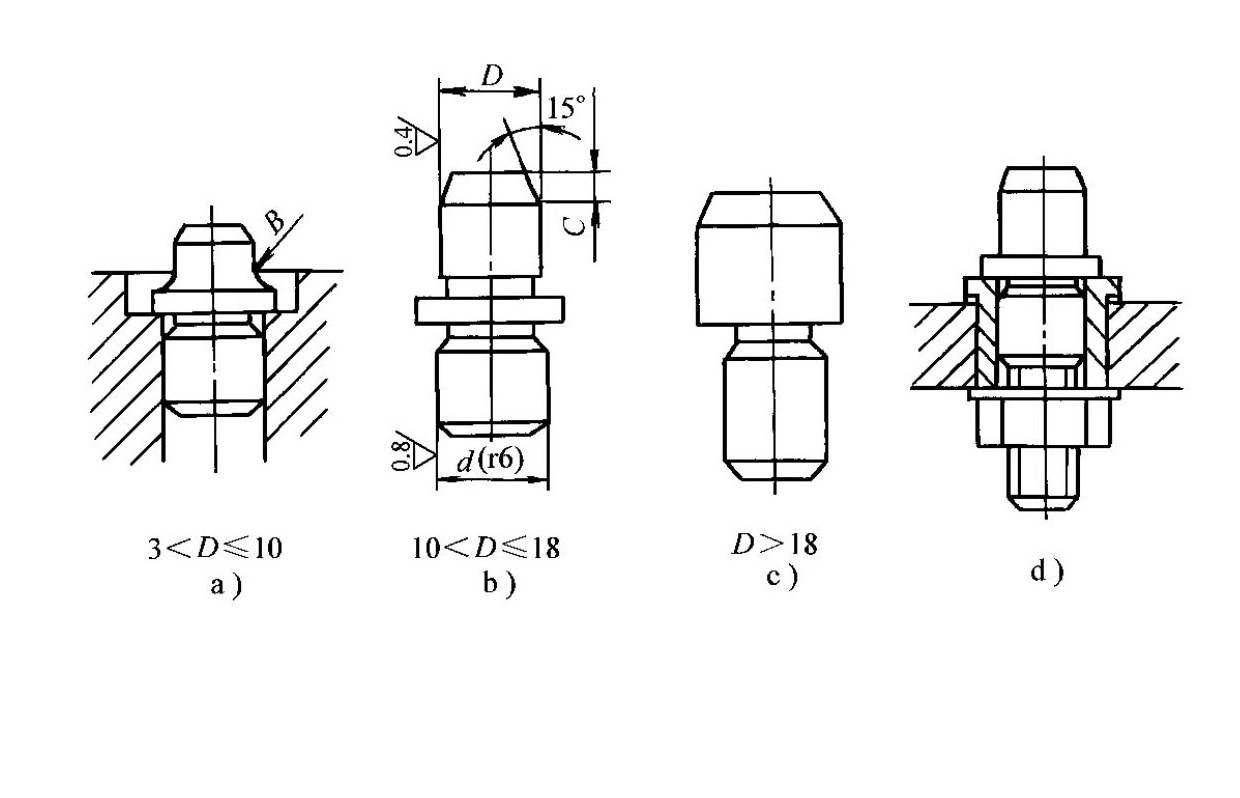

- پیدا کردن پینها

- ساختارهای رایج در شکل ۱-۴۰ نشان داده شدهاند.

- ویژگیهای ساختاری:

- وقتی قطر پین D بین ۳ تا ۱۰ میلیمتر باشد، یک شعاع فیلت R در ریشه ایجاد میشود تا از شکستگی یا ترکهای ناشی از کوئنچ در حین عملیات حرارتی جلوگیری شود.

- بدنه فیکسچر دارای یک سوراخ کن است به طوری که پین فرو رفته و بر موقعیت یابی تأثیر نمی گذارد.

- برای تولید انبوه، از سازههای بوش مانند (شکل 1-40d) برای تسهیل تعویض استفاده میشود.

- سر پین دارای پخ ۱۵ درجهای است تا بارگذاری قطعه کار را آسانتر کند.

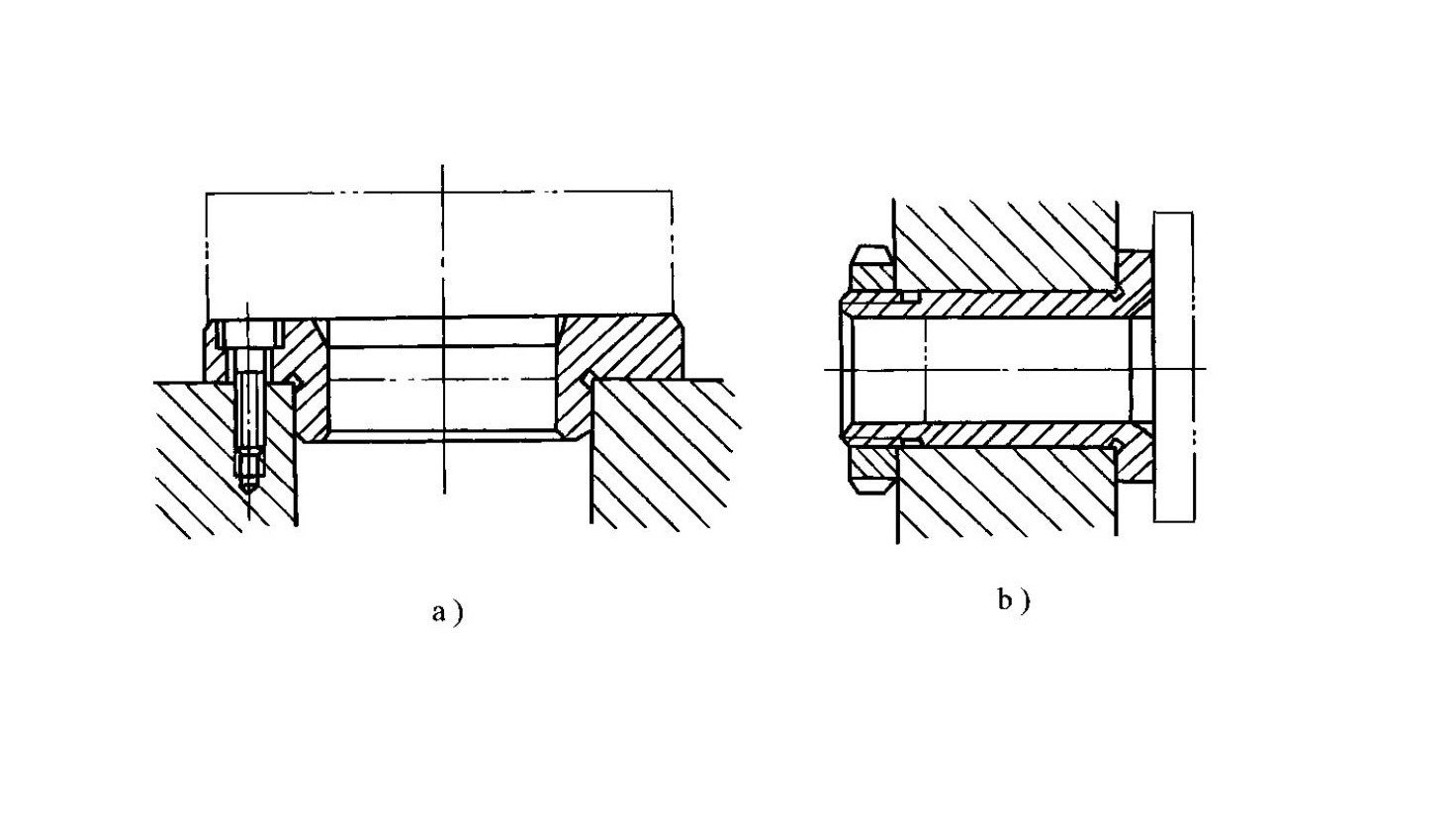

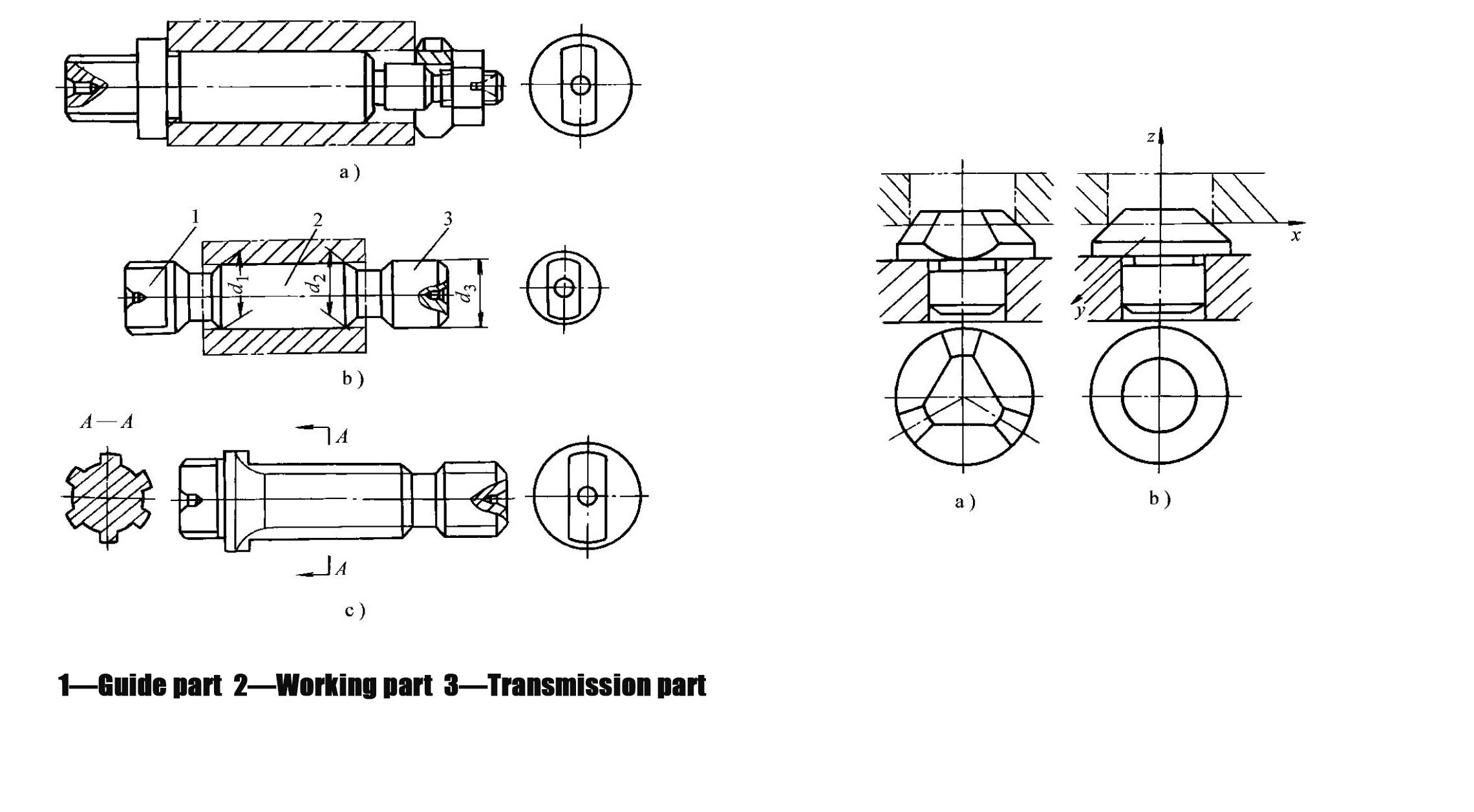

- مندرلهای استوانهای

- ساختارهای معمول در شکل ۱-۴۱ نشان داده شدهاند.

- ویژگیهای انواع مختلف مندرل:

- شکل 1-41a یک مندرل با قابلیت تنظیم فاصله را نشان میدهد که امکان بارگیری و تخلیه آسان را فراهم میکند اما دقت مرکزگیری متوسطی را ارائه میدهد.

- شکل 1-41b یک مندرل با انطباق تداخلی متشکل از یک بخش راهنما، بخش کاری و بخش محرک را نشان میدهد؛ این مندرل ساختار سادهای دارد، دقت مرکزگرایی بالایی را فراهم میکند و نیازی به وسیله گیره اضافی ندارد، اما بارگذاری و تخلیه آن ناخوشایند است و ممکن است به سوراخ مکانیابی آسیب برساند؛ عمدتاً برای ماشینکاری دقیق با الزامات دقت مرکزگرایی بالا استفاده میشود.

- شکل 1-41c یک سنبه مارپیچی را نشان میدهد که برای ماشینکاری قطعات کار واقع در سوراخهای مارپیچی استفاده میشود.

- پینهای مخروطی

- وقتی قطعه کار توسط سوراخی روی پین مخروطی قرار میگیرد (شکل 1-42)، سه درجه آزادی محدود میشود.

- سناریوهای کاربردی: شکل 1-42a برای موقعیتیابی تقریبی و شکل 1-42b برای موقعیتیابی دقیق استفاده میشود.

- مندرلهای مخروطی (مندرلهای مخروطی کوچک)

- همانطور که در شکل 1-43 نشان داده شده است، قطعه کار روی یک سنبه مخروطی قرار گرفته و با تغییر شکل الاستیک بین سوراخ محل قرارگیری و سطح مخروطی محدود کننده سنبه محکم شده است.

- ویژگیهای عملکرد: دقت مرکزیت بالایی (تا φ0.01–φ0.02 میلیمتر) ارائه میدهد، اما خطای موقعیتیابی محوری نسبتاً زیاد است

- دامنه کاربرد: مناسب برای عملیات تراشکاری، سنگزنی و ریسندگی دقیق که در آنها دقت سوراخیابی کمتر از IT7 نباشد؛ سطوح انتهایی را نمیتوان با استفاده از این روش ماشینکاری کرد.

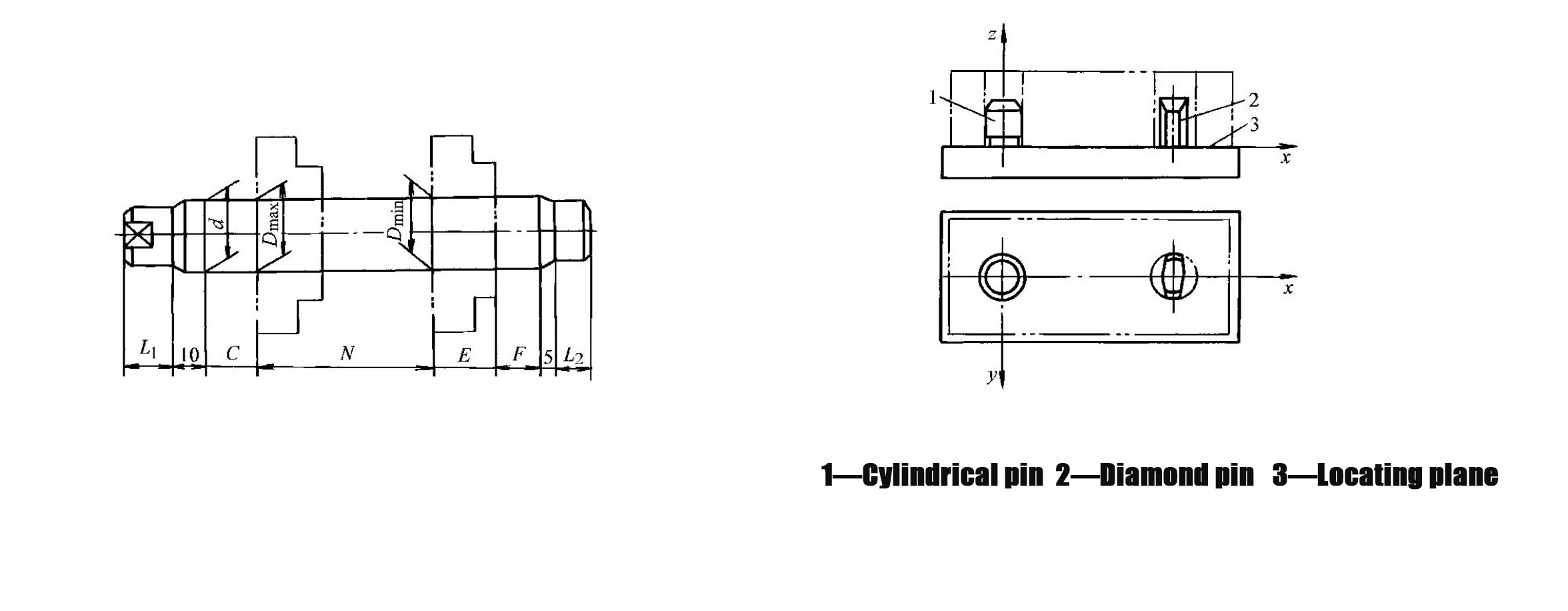

5.4موقعیتیابی با یک صفحه و دو سوراخ

- طرح موقعیتیابی در شکل 1-44 نشان داده شده است، که در آن یک صفحه بزرگ از قطعه کار و دو سوراخ عمود بر آن صفحه به عنوان مبنای موقعیتیابی استفاده میشوند.

- مشکل موقعیت بیش از حد: وقتی فیکسچر از یک تکیهگاه مسطح (محدودکننده سه درجه آزادی) و دو پین استوانهای (هر کدام دو درجه آزادی) استفاده میکند، موقعیت بیش از حد در جهت خط اتصال دو پین رخ میدهد.

- راه حل: برای جلوگیری از موقعیتیابی بیش از حد، یکی از پینها باید به صورت پین آزاد طراحی شود که درجه آزادی در جهت x را محدود نکند.

- استاندارد مرجع: ابعاد پین آزاد شده را میتوان با مراجعه به جدول 1-5 انتخاب کرد.

6.0نحوه محاسبه ارتفاع قرارگیری بلوک V و فاصله آزاد پین

6.1محاسبه ارتفاع قرارگیری بلوک V شکل T

- فرمول: T=H+(d-N/2)/tan(α/2)

- تعاریف نمادها:

- H: ارتفاع بلوک V شکل

- د: قطر سنبه طراحی بلوک V

- N: عرض دهانه بلوک V شکل

- α: زاویه بین دو وجه کاری بلوک V

- هدف کاربرد: این فرمول برای تعیین ارتفاع قرارگیری عمودی محور قطعه کار نسبت به سطح مرجع فیکسچر هنگام استفاده از بلوک V برای موقعیتیابی سطح استوانهای استفاده میشود.

6.2محاسبه حداقل فاصله انطباق Xmin بین پین آزاد شده و سوراخ

- فرمول: Xmin=(TLD+TLd)×(D/2)/L

- تعاریف نمادها:

- TLD: تلرانس فاصله مرکزی بین دو سوراخ مکانیابی

- TLd: تلرانس فاصله مرکزی بین دو پین مکانیابی

- D: قطر سوراخی که با پین آزاد شده جفت میشود

- L: فاصله مرکزی بین دو سوراخ موقعیتیابی (یا پینهای موقعیتیابی)

- هدف کاربرد: این محاسبه تضمین میکند که پین آزاد شده باعث موقعیتیابی بیش از حد نشود و در عین حال الزامات دقت موقعیتیابی را برآورده کند.

توجه داشته باشیدابعاد ساختاری پینهای برجسته (جدول ۱-۵، واحد: میلیمتر):

| قطر پین دی (میلیمتر) | پارامتر ب (میلیمتر) | پارامتر ب (میلیمتر) |

| ۳–۶ | 2 | دی−۰.۵ |

| >۶–۸ | 3 | دی-۱ |

| >۸–۲۰ | 4 | دی-۲ |

| >20–25 | 5 | دی-۳ |

| >۲۵–۳۲ | 6 | دی-۴ |

| >32–40 | 7 | دی-۵ |

| >40–50 | 8 | دی-۵ |

این ابعاد توصیهشده معمولاً در طراحی فیکسچر برای ایجاد تعادل بین دقت موقعیتیابی و قابلیت اطمینان مونتاژ استفاده میشوند.

7.0چگونه میتوان به بستن مطمئن قطعه کار دست یافت؟

7.1الزامات اساسی برای دستگاههای گیره

- در طول فرآیند بستن، موقعیت صحیح قطعه کار پس از قرارگیری نباید تغییر کند.

- نیروی گیره باید مناسب باشد: باید موقعیت پایدار و حداقل لرزش را در حین ماشینکاری تضمین کند، ضمن اینکه از تغییر شکل بیش از حد قطعه کار در اثر گیره جلوگیری شود.

- عملیات باید راحت، کمزحمت و ایمن باشد

- سطح اتوماسیون و پیچیدگی ساختاری دستگاه گیره باید با حجم تولید و اندازه دسته قطعه کار مطابقت داشته باشد.

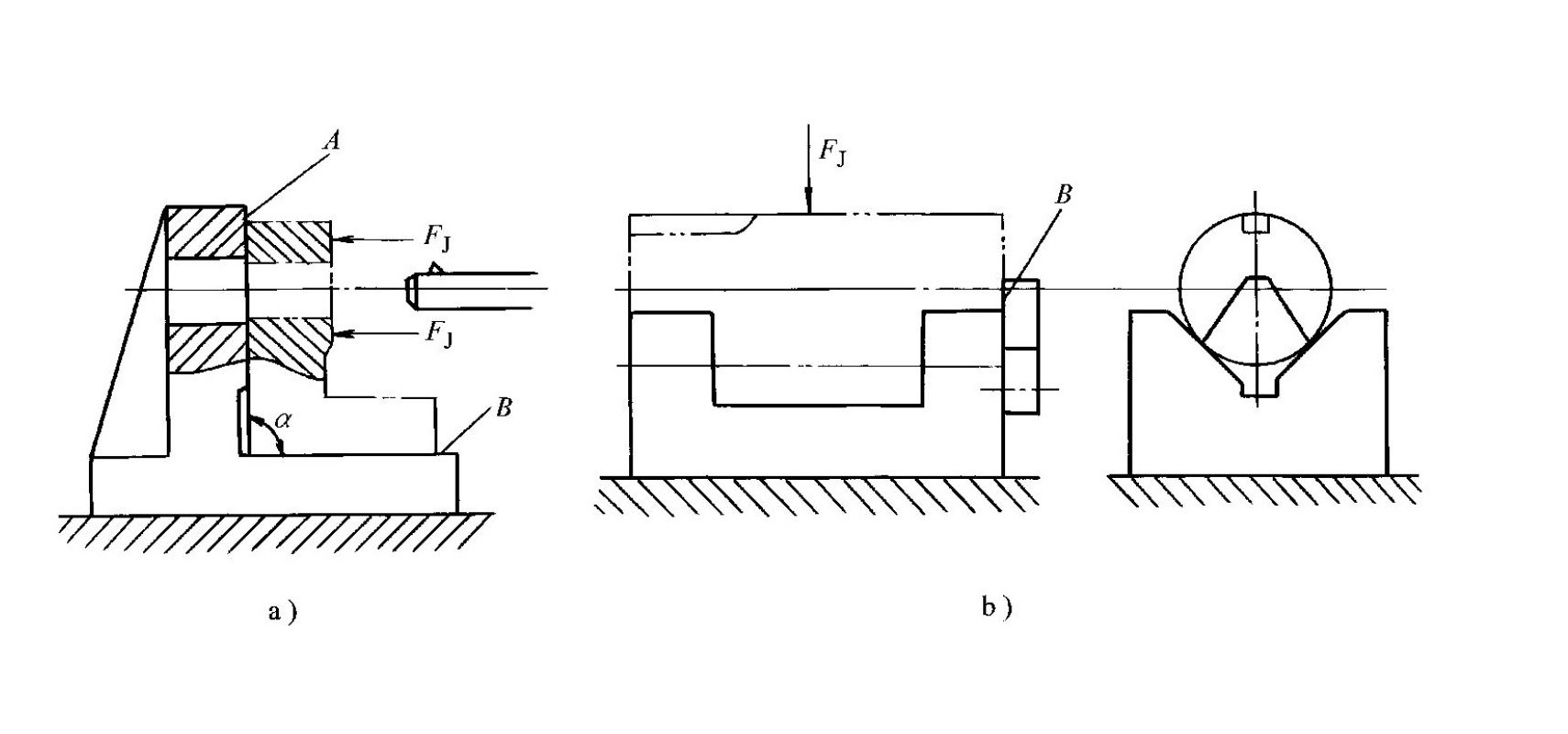

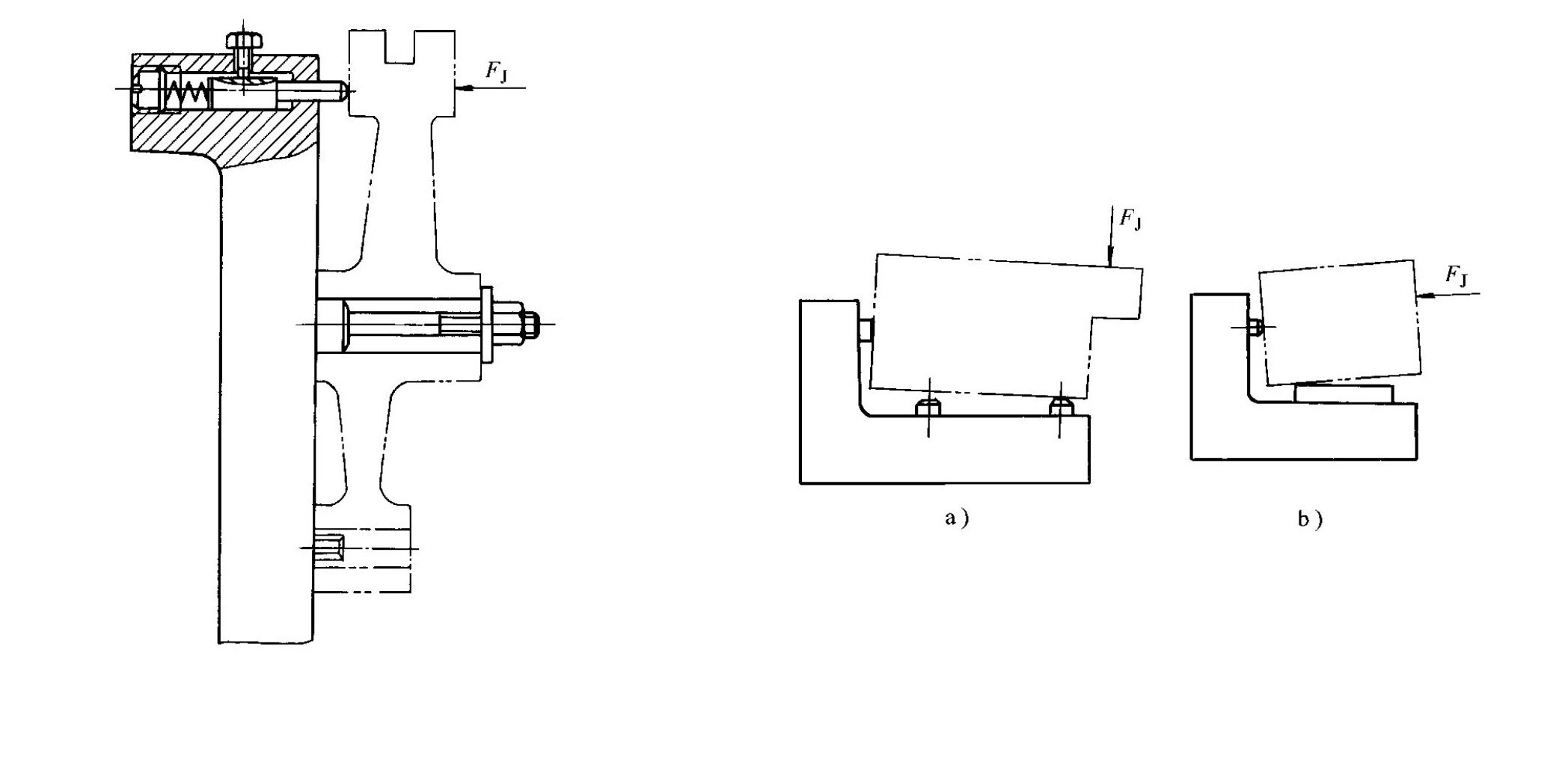

7.2نحوه انتخاب جهت و نقطه اعمال نیروی گیره

- نیروی گیره باید به سمت سطح اولیه محل قرارگیری اعمال شود (شکل 1-45)

- مورد عملی: وقتی الزام عمود بودن بین سوراخ ماشینکاری شده و وجه انتهایی چپ وجود داشته باشد، نیروی گیره FJ باید در جهت قرار گرفتن سطح A عمل کند؛ اگر به جای آن به سمت سطح B عمل کند، خطاهای زاویهای بین وجه انتهایی چپ و سطح زیرین ممکن است موقعیتیابی را از بین ببرد و بر عمود بودن بین سوراخ و وجه انتهایی چپ تأثیر بگذارد.

- جهت نیروی گیره باید به حداقل رساندن نیروی گیره مورد نیاز کمک کند (شکل 1-46)

- مورد عملی: وقتی نیروی گیره FJ در همان جهت نیروی برش F و وزن قطعه کار W عمل کند، نیروی گیره مورد نیاز به حداقل میرسد.

- نقطه اعمال نیروی گیره باید در مکانها و جهتهایی با استحکام بالاتر قطعه کار انتخاب شود (شکل 1-47)

- موارد عملی:

- برای غلافهای دیواره نازک هنگام چرخاندن با ماشین تراش یا شکلدهی روی ... دستگاه ریسندگی، صلبیت محوری بیشتر از صلبیت شعاعی است؛ نیروی مهار شعاعی باعث تغییر شکل بزرگتری میشود، بنابراین اعمال نیروی مهار در جهت محوری تغییر شکل را کاهش میدهد.

- هنگام بستن قطعات جدار نازک از نوع جعبهای، نیرو باید روی فلنجهای سفت عمل کند؛ اگر فلنجی در دسترس نباشد، میتوان به جای بستن تک نقطهای از بستن سه نقطهای استفاده کرد (شکل 1-47c) تا تغییر شکل ناشی از بستن کاهش یابد.

- نقطه اعمال نیروی گیره باید تا حد امکان به سطح ماشینکاری نزدیک باشد (شکل 1-48)

- مورد عملی: هنگام فرزکاری شیارها روی چنگال تعویض دنده، نیروی گیره اصلی دور از سطح ماشینکاری اعمال میشود؛ در این حالت، تکیهگاههای کمکی باید در نزدیکی ناحیه ماشینکاری اضافه شوند و نیروی گیره FJ افزایش یابد تا استحکام راهاندازی بهبود یافته و ارتعاش ماشینکاری کاهش یابد.

- خط اثر نیروی گیره باید در محدوده تکیهگاههای محل قرارگیری قرار گیرد (شکل 1-49)

- هشدار: اگر خط عمل خارج از محدوده تکیهگاه باشد، موقعیت قطعه کار در حین گیرهبندی از بین میرود؛ این یک عملیات نادرست و غیرقابل قبول است.

7.3روشهای تخمین نیروی گیره

بزرگی نیروی گیره مستقیماً بر قابلیت اطمینان راهاندازی، تغییر شکل گیره، دقت موقعیتیابی و کیفیت ماشینکاری تأثیر میگذارد. دو روش تخمین رایج به شرح زیر است:

- روش قیاس

- نیروی گیره با مراجعه به شرایط عملیاتی وسایل مشابه تخمین زده میشود.

- این روش به طور گسترده در عمل تولید استفاده می شود

- روش تعادل ایستا

- فیکسچر و قطعه کار به عنوان یک سیستم صلب در نظر گرفته میشوند.

- نامطلوبترین شرایط آنی در طول ماشینکاری شناسایی شده و نیروی مهار نظری بر اساس تعادل استاتیک محاسبه میشود.

- سپس نتیجه در ضریب اطمینان K (2.5-3 برای ماشینکاری خشن، 1.5-2 برای ماشینکاری نهایی) ضرب میشود تا نیروی گیره واقعی بدست آید.

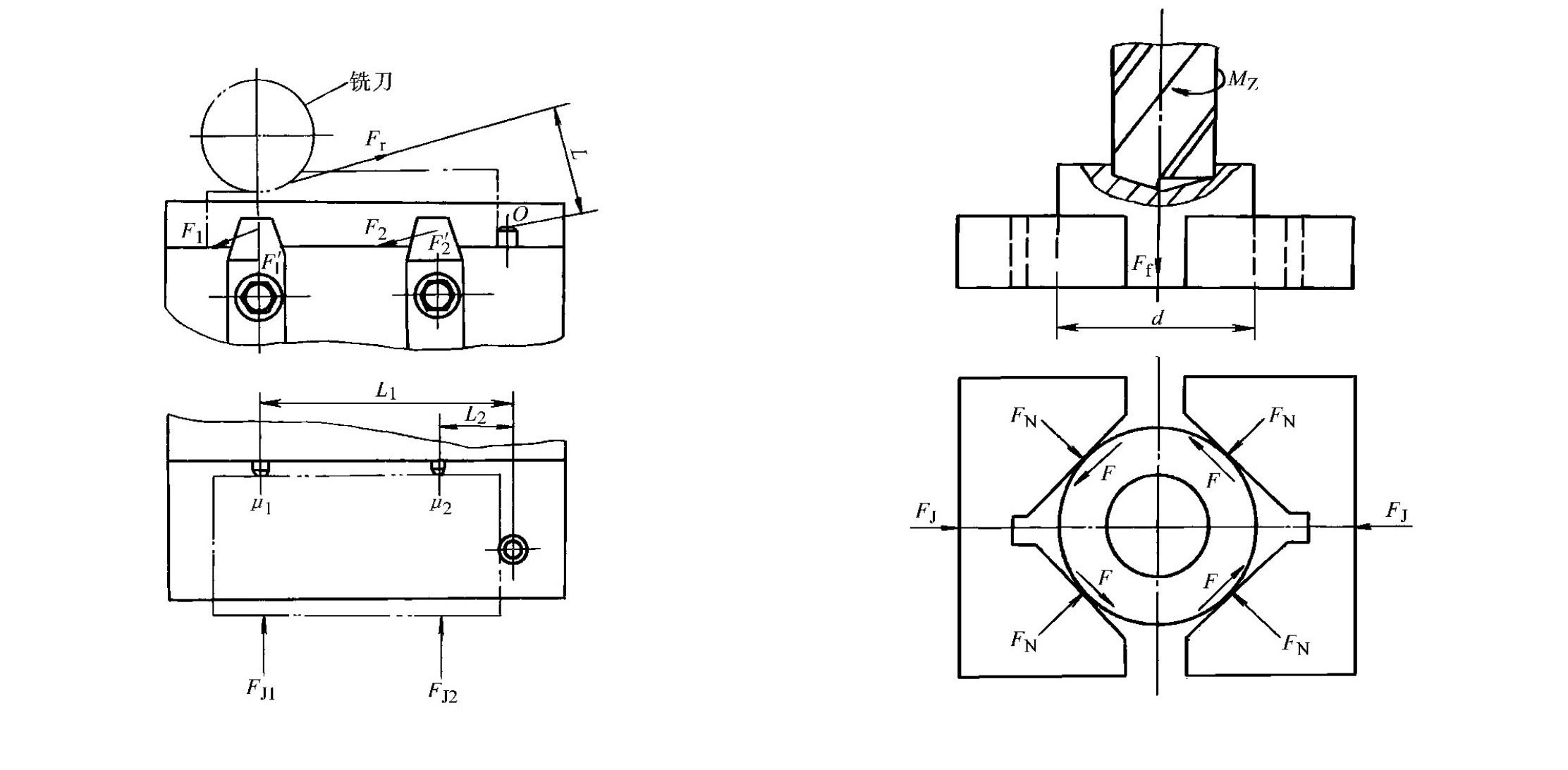

- مثالهای محاسباتی معمول:

- مثال فرزکاری (شکل 1-50): هنگامی که نیروی برش Fr به حداکثر خود میرسد و فاصله L از Fr تا پین توقف O بیشترین مقدار را دارد، قطعه کار تمایل به چرخش حول نقطه O دارد؛ طبق تعادل استاتیکی، با فرض FJ1 = FJ2 = FJ و μ1 = μ2 = μ، فرمول نیروی گیره FJ=Fr×L/[μ×(L1+L2)] است؛ نیروی گیره واقعی F=K×Fr×L/[μ×(L1+L2)](واحد: N) است؛ که در آن Fr حداکثر نیروی برش (N)، μ ضریب اصطکاک بین قطعه کار و عناصر مکانیابی، L1 فاصله از جهت نیروی برش تا پین توقف (میلیمتر) و L2 فاصله از دو پین تکیهگاه تا پین توقف (میلیمتر) است.

- مثال سوراخکاری (شکل 1-51): نیروی گیره باید بر چرخش قطعه کار ناشی از گشتاور برشی Mz و حرکت قطعه کار ناشی از مقاومت پیشروی Ff غلبه کند؛ طبق تعادل نیرو، فرمول نیروی گیره واقعی FJ=K×(Mz/(d/2)+Ff)/[2μ/sin(α/2)](واحد: N) است؛ که در آن Mz گشتاور برشی (N·mm)، d قطر قطعه کار (mm)، Ff مقاومت پیشروی (N)، α زاویه بین دو سطح کاری بلوک V (°) و μ ضریب اصطکاک بین بلوک V و قطعه کار است.

7.4مکانیسمهای معمول بستن

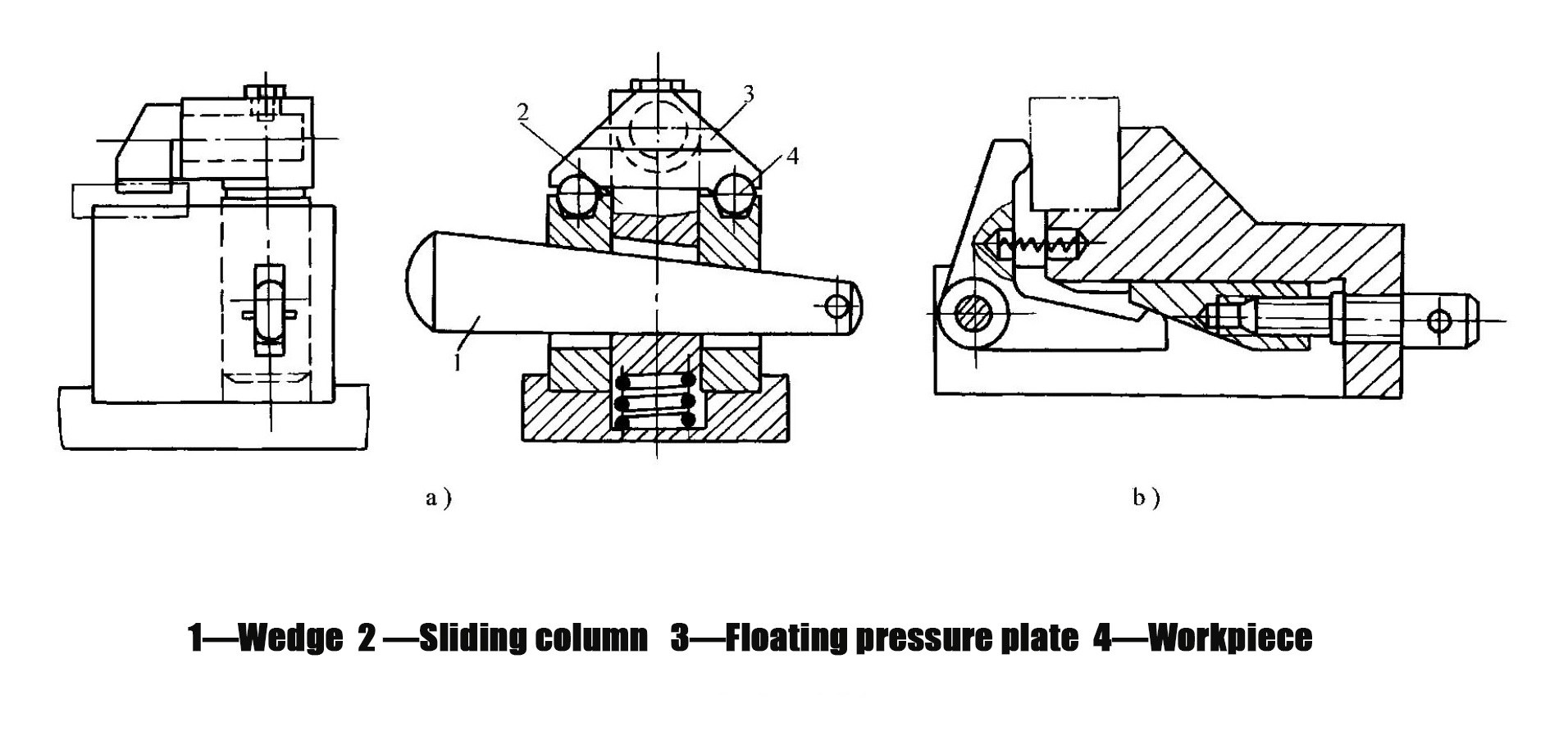

- مکانیزم گیره گوه ای

- مکانیزم گیرهبندی که از یک گوه به عنوان عنصر انتقالدهنده نیرو یا گیره استفاده میکند (شکل 1-52)

- کاربردهای عملی:

- در شکل 1-52a، گوه 1 که به سمت پایین رانده میشود، ستون لغزنده 2 را مجبور به حرکت به سمت پایین میکند و صفحه فشار شناور 3 به طور همزمان دو قطعه کار 4 را محکم میکند؛ پس از ماشینکاری، ضربه زدن به انتهای کوچک گوه 1 قطعات کار را آزاد میکند.

- در کاربردهای عملی، مکانیزمهای گوهای اغلب با مکانیزمهای دیگر ترکیب میشوند؛ شکل 1-52b ترکیبی از مکانیزم گیرهبندی گوهای و پیچی را نشان میدهد، که در آن چرخش پیچ، گوهای را به حرکت در میآورد و باعث میشود صفحه فشاری لولایی قطعه کار را گیره کند.

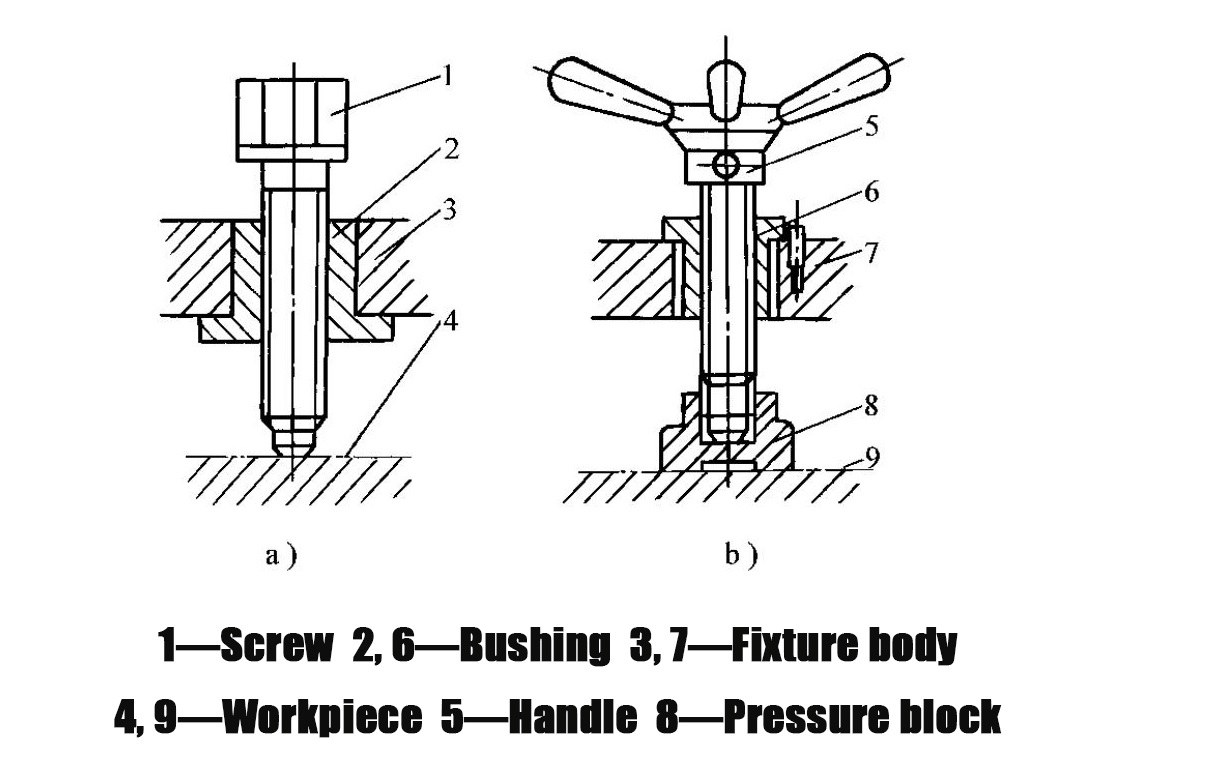

- مکانیزم بستن پیچ

- مکانیزم گیرهبندی متشکل از پیچ، مهره، واشر و صفحات فشاری

- ویژگیها: ساختار ساده، تولید آسان، عملکرد خوب قفل خودکار و نیروی گیره بزرگ، که آن را به رایجترین مکانیزم گیره در فیکسچرها تبدیل میکند.

- کاربردهای عملی:

- شکل ۱-۵۳ یک مکانیزم گیره تک پیچ را نشان میدهد؛ در شکل ۱-۵۳a، پیچ مستقیماً به قطعه کار فشار میآورد که ممکن است به قطعه کار آسیب برساند و باعث چرخش شود؛ شکل ۱-۵۳b با اضافه کردن یک بلوک فشار زیر سر پیچ، این نقص را برطرف میکند.

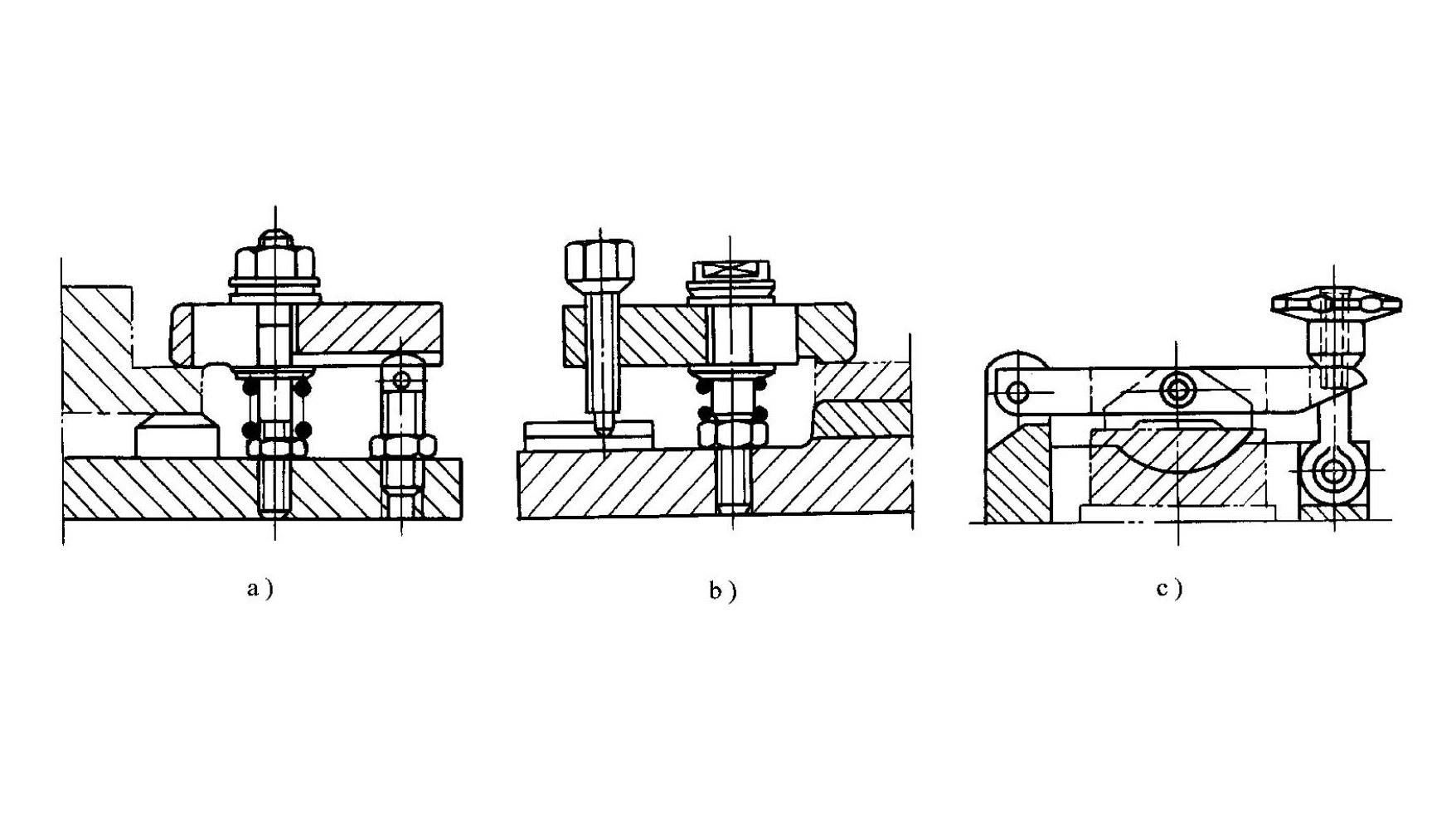

- شکل ۱-۵۴ یک مکانیزم معمول بستن صفحه فشاری پیچی را نشان میدهد؛ شکلهای ۱-۵۴a و ۱-۵۴b انواع صفحه فشاری متحرک هستند که از اصل اهرم برای بستن استفاده میکنند؛ به دلیل موقعیتهای نسبی متفاوت نقطه بستن، تکیهگاه و نقطه نیروی اعمال شده، نسبت اهرم و نیروی بستن متفاوت است، و شکل ۱-۵۴c بالاترین تقویت نیرو را ارائه میدهد.

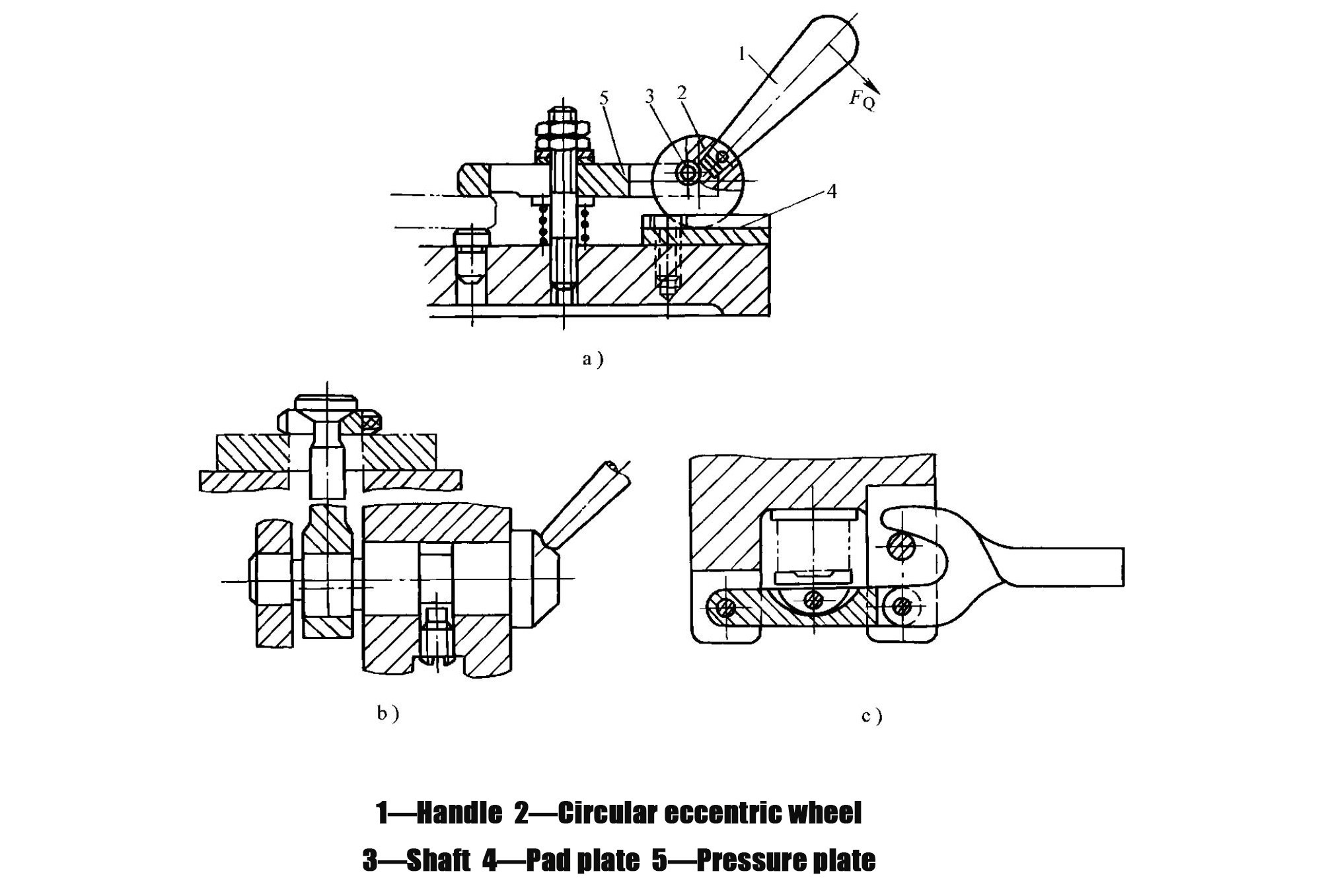

- مکانیزم گیره خارج از مرکز

- مکانیزمی که قطعه کار را به طور مستقیم یا غیرمستقیم با استفاده از یک عنصر خارج از مرکز گیره میکند (شکل 1-55)

- کاربردهای عملی:

- در شکل 1-55a، دسته فشاری 1 باعث میشود بادامک دایرهای خارج از مرکز 2 حول محور 3 بچرخد و سطح استوانهای آن را به صفحه پشتی 4 فشار دهد؛ نیروی واکنش، محور 3 را بلند میکند و صفحه فشار 5 را برای بستن قطعه کار به حرکت در میآورد.

- شکلهای ۱-۵۵ب و ۱-۵۵ج به ترتیب مکانیسمهایی را نشان میدهند که از یک شفت خارج از مرکز و یک چنگال خارج از مرکز استفاده میکنند.

- ویژگیهای عملکردی: کارکرد آسان و امکان بستن سریع، اما نیروی بستن و ضربه نسبتاً کمی را فراهم میکند

- دامنه کاربرد: مناسب برای عملیات با نیروهای برشی کم، مانند پرسکاری قطعات کوچک ورق فلزی و موقعیت یابی و بستن سریع قبل از سوراخکاری

7.5ویژگیهای سیستمهای محرک پنوماتیک و هیدرولیک رایج چیست؟

گیرهبندی دستی به نیروی انسانی متکی است که از طریق مکانیسمهای انتقال نیرو برای بستن قطعه کار اعمال میشود. در فیکسچرهای مدرن با راندمان بالا، گیرهبندی برقی به طور گسترده مورد استفاده قرار میگیرد. سیستمهای قدرت شامل درایوهای پنوماتیکی، هیدرولیکی، الکتریکی، الکترومغناطیسی و خلاء هستند که در میان آنها سیستمهای انتقال پنوماتیکی و هیدرولیکی رایجترین موارد استفاده هستند.

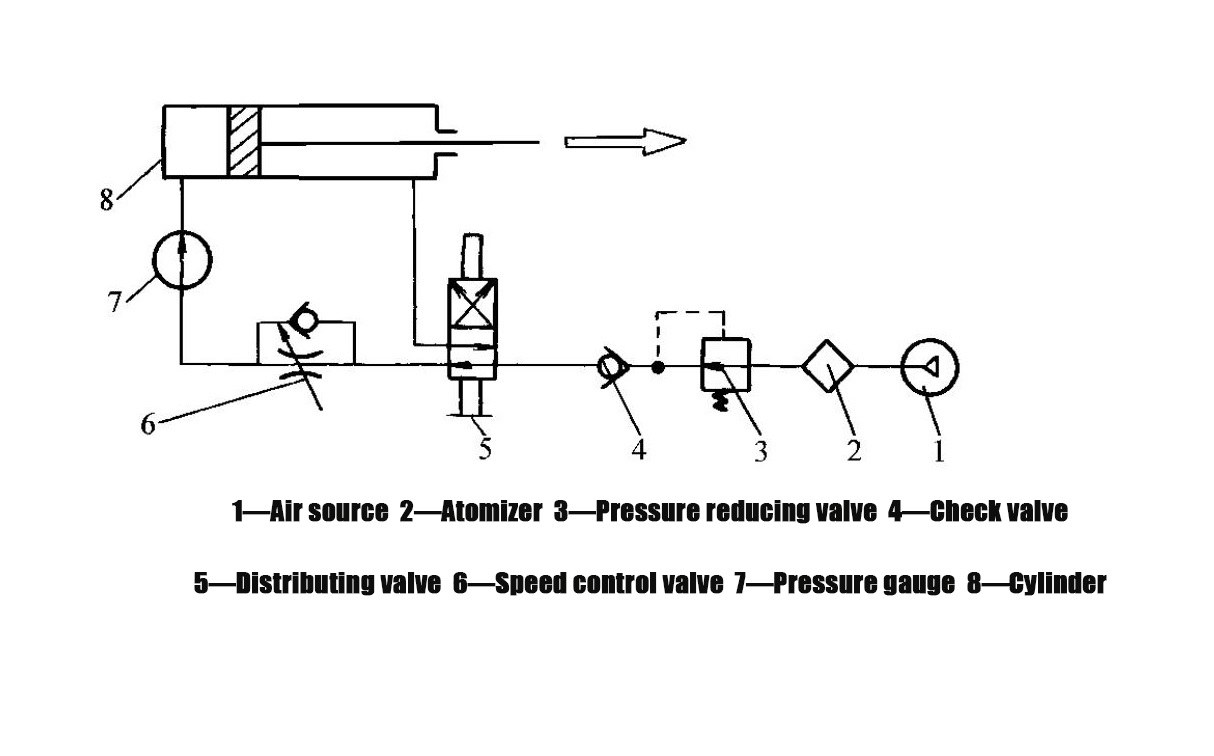

- سیستمهای انتقال پنوماتیک

- اصل کار: از هوای فشرده به عنوان منبع تغذیه استفاده کنید

- ویژگیهای عملکردی: فعالسازی سریع، فشار قابل تنظیم، آلودگی کم و نگهداری آسان تجهیزات؛ با این حال، آنها استحکام گیره نسبتاً کمی دارند و عموماً به ابعاد ساختاری بزرگتری نیاز دارند.

- ترکیب معمول سیستم (شکل 1-56): هوای فشرده تأمین شده توسط منبع هوای 1 از روانکننده 2 (جایی که با روغن روانکننده اتمیزه شده مخلوط میشود تا سیلندر را روان کند)، شیر کاهنده فشار 3 (که فشار را تا سطح کار کاهش میدهد) و شیر یکطرفه 4 (که از شل شدن مکانیسم گیره در صورت قطع تأمین هوا یا افت فشار ناگهانی جلوگیری میکند) عبور میکند؛ سپس هوا توسط شیر کنترل جهت 5 برای ورود و خروج هوا کنترل میشود و شیر کنترل جریان 6 سرعت حرکت پیستون را تنظیم میکند؛ فشار توسط فشارسنج 7 نشان داده میشود؛ سیلندر 8 پیستون را به حرکت در میآورد که به نوبه خود مکانیسم گیره را برای بستن قطعه کار فعال میکند.

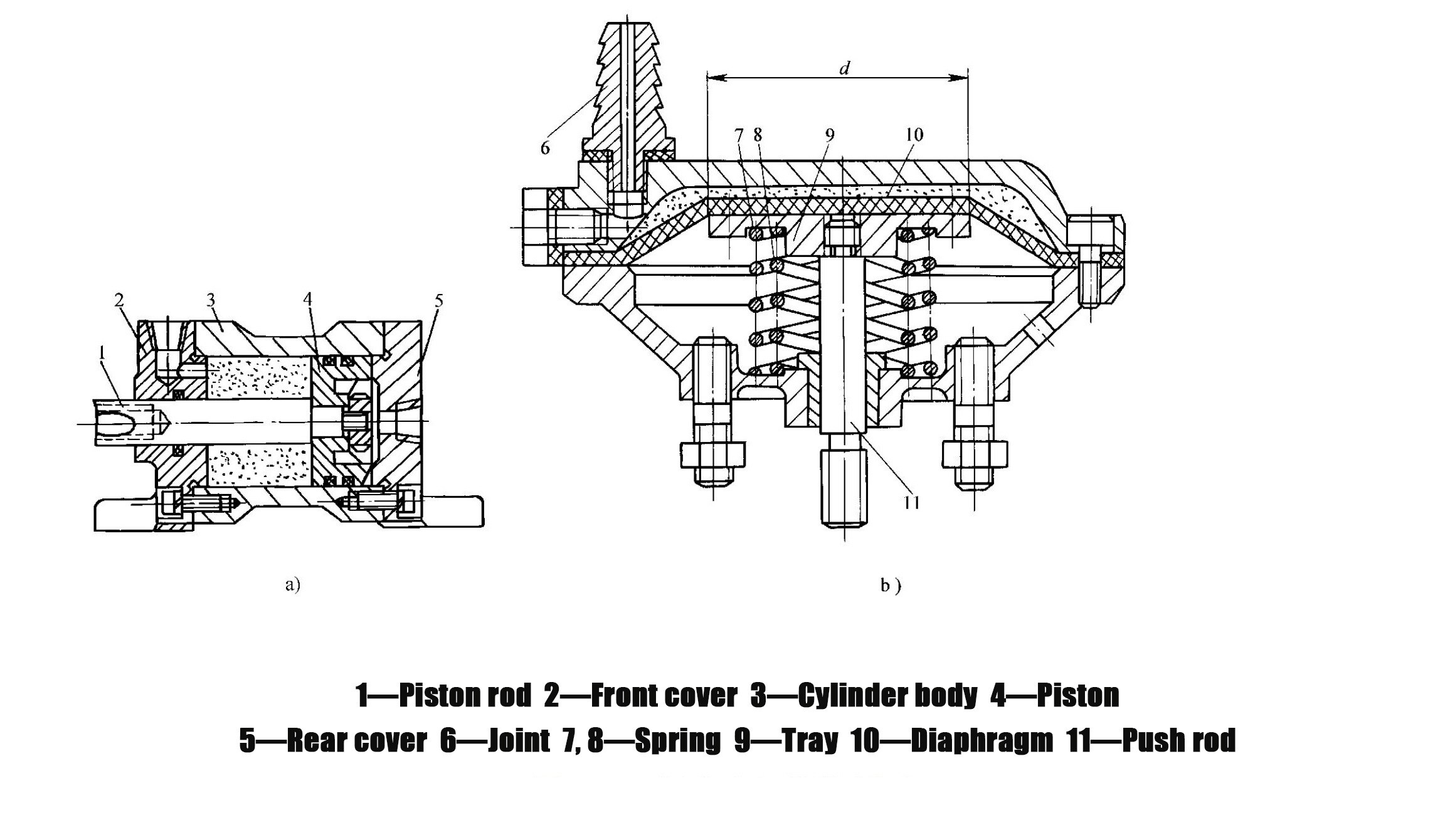

- سیلندرهای پنوماتیکی پرکاربرد:

- پیستونسیلندرهای نوع - (شکل 1-57a): کورس حرکتی طولانی ایجاد میکنند و نیروی خروجی تحت تأثیر طول کورس حرکتی قرار نمیگیرد.

- سیلندرهای نوع دیافراگمی (شکل 1-57b): دارای عملکرد آببندی خوب، ساختار فشرده و ساده، اجزای اصطکاک کمتر و عمر طولانی هستند؛ با این حال، کورس کاری کوتاهی دارند و نیروی خروجی با طول کورس تغییر میکند.

- دامنه کاربرد: به طور گسترده در خطوط اتوماسیون پرس و پرسکاری و برای بستن سریع در مراکز ماشینکاری استفاده می شود

- سیستمهای انتقال هیدرولیک

- اصول کار: از روغن تحت فشار به عنوان محیط کار استفاده کنید و بر اساس اصولی مشابه سیستمهای پنوماتیک عمل کنید.

- ویژگیهای عملکردی در مقایسه با سیستمهای پنوماتیک: نیروی گیره بزرگتر، استحکام گیره بالاتر، گیره قابل اطمینانتر، اندازه سیلندر کوچکتر و سطح صدای کمتر؛ معایب اصلی عبارتند از تمایل به نشت روغن و دقت بالای تولید مورد نیاز برای اجزای هیدرولیک.

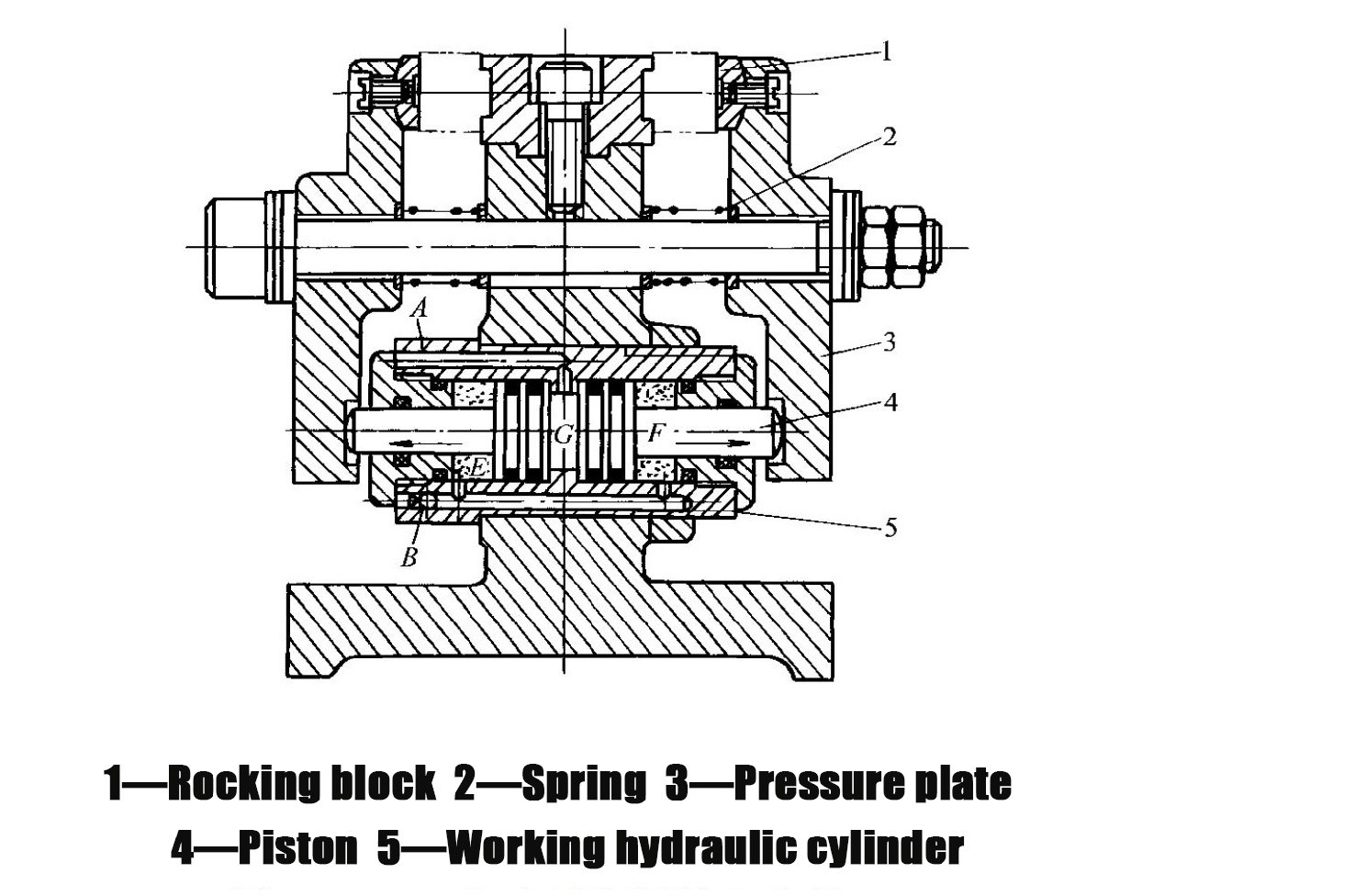

- مثال کاربردی عملی (شکل 1-58): یک گیره هیدرولیکی دو جهته برای دستگاه فرز؛ هنگامی که روغن تحت فشار از طریق خط لوله A وارد محفظه G سیلندر هیدرولیک 5 در حال کار میشود، دو پیستون 4 به طور همزمان به سمت بیرون رانده میشوند و صفحات فشار 3 را برای بستن قطعه کار به حرکت در میآورند؛ هنگامی که روغن تحت فشار از طریق خط لوله B وارد محفظههای E و F در دو انتهای سیلندر هیدرولیک 5 میشود، پیستونهای 4 به عقب رانده میشوند؛ سپس فنرهای 2 صفحات فشار را در دو طرف به عقب فشار میدهند و قطعه کار را آزاد میکنند.

- دامنه کاربرد: به ویژه مناسب برای عملیات ماشینکاری که نیاز به نیروی گیره بالا، استحکام بالا و دقت موقعیت یابی پایدار دارند

8.0نحوه انتخاب فیکسچر مناسب ماشین ابزار بر اساس الزامات تولید

| سناریوی تولید | نوع فیکسچر پیشنهادی | دلیل انتخاب |

| تولید تک قطعه و دسته کوچک | وسایل عمومی، وسایل مدولار | کاهش هزینه، بهبود انعطافپذیری |

| تولید در مقیاس کوچک تا متوسط | وسایل قابل تنظیم | با چندین قطعه کار مشابه سازگار شوید؛ بین کارایی و هزینه تعادل برقرار کنید |

| تولید انبوه (قطعات چرخشی در ماشینهای ریسندگی) | وسایل اختصاصی خودمحور | بهینه سازی ساختار، ساده سازی عملیات |

| تولید انبوه (ورق فلزی با پرسهای پرسکاری) | وسایل مخصوص مهرسازی | الزامات تولید پایدار با حجم بالا را برآورده کنید |

| تولید آزمایشی محصول جدید | وسایل مدولار | پیکربندی مجدد سریع، کوتاه کردن چرخه آزمایشی |

| خطوط تولید خودکار | وسایل انتقال + سیستمهای محرک پنوماتیک/هیدرولیک | یکپارچهسازی گیرهبندی و حمل و نقل قطعه کار |

| ماشینکاری با دقت بالا (سنگ زنی) | فیکسچرهای مخروطی مندرل | دقت بالای مرکزگرایی را تضمین کنید |

| ماشینکاری با دقت بالا (بورینگ) | مندرلهای با فیت تداخلی | از موقعیتیابی بیش از حد خودداری کنید |

9.0سوالات متداول در مورد هسته فیکسچر ماشین ابزار (سوالات متداول)

س: فیکسچر ماشین ابزار چیست؟

الف) فیکسچر ماشین ابزار، یک تجهیز فرآیندی است که برای تنظیم قطعه کار در ماشینکاری استفاده میشود. این وسیله قطعه کار را به طور دقیق در موقعیت مناسب قرار میدهد و سپس آن را محکم میبندد تا دقت ماشینکاری تضمین شود. وظیفه اصلی آن، دستیابی به موقعیت دقیق و بستن مطمئن قطعه کار است.

س: طبقه بندی اصلی وسایل ابزار ماشین چیست؟

الف) بر اساس درجه تخصص، فیکسچرها را میتوان به فیکسچرهای همه منظوره، خاص منظوره، قابل تنظیم، مدولار و انتقالی طبقهبندی کرد؛ بر اساس نوع ابزار ماشینی، شامل فیکسچرهایی برای ماشینهای تراش، فرز، ماشینهای حفاری، ماشینهای بورینگ و سایر موارد میشوند؛ بر اساس منبع تغذیه، میتوانند فیکسچرهای دستی، پنوماتیکی، هیدرولیکی یا الکترومغناطیسی باشند.

س: اصل اساسی موقعیتیابی قطعه کار چیست؟

الف) اصل اساسی، اصل موقعیتیابی شش نقطهای است. یک قطعه کار شش درجه آزادی در فضا دارد (سه درجه آزادی انتقالی و سه درجه آزادی چرخشی). با استفاده از شش نقطه تکیهگاه برای محدود کردن این شش درجه آزادی، میتوان موقعیت قطعه کار را به طور کامل تعریف کرد.

س: تفاوت بین موقعیتیابی کامل، موقعیتیابی ناقص، موقعیتیابی بیش از حد و موقعیتیابی کمتر از حد چیست؟

الف) موقعیتیابی کامل، هر شش درجه آزادی را محدود میکند؛ موقعیتیابی ناقص، کمتر از شش درجه آزادی را محدود میکند اما همچنان الزامات ماشینکاری را برآورده میکند و هر دو معمولاً مورد استفاده قرار میگیرند؛ موقعیتیابی کمتر از حد لازم، درجات آزادی مورد نیاز را محدود نمیکند و اکیداً ممنوع است؛ موقعیتیابی بیش از حد، همان درجه آزادی را چندین بار محدود میکند و باید بر اساس اینکه آیا بر دقت تأثیر میگذارد یا خیر، ارزیابی شود.

س: الزامات اساسی برای دستگاههای گیرهبندی چیست؟

الف) فرآیند بستن نباید محل قرارگیری قطعه کار را تغییر دهد؛ نیروی بستن باید مناسب باشد (پایدار و بدون لرزش یا تغییر شکل بیش از حد)؛ عملیات باید راحت، کمزحمت و ایمن باشد؛ و سطح اتوماسیون باید با حجم تولید مطابقت داشته باشد.

س: عناصر موقعیت یابی قطعه کار که معمولاً استفاده می شوند چیست؟

الف) برای موقعیتیابی مسطح: پینهای نگهدارنده، صفحات نگهدارنده، تکیهگاههای قابل تنظیم و تکیهگاههای خودتنظیم؛ برای سطوح استوانهای خارجی: بلوکهای V شکل، غلافها و سه نظامهای خودمرکزشونده سه فکی؛ برای موقعیتیابی مبتنی بر سوراخ: پینهای موقعیتیاب، مندرلهای استوانهای، پینهای مخروطی و مندرلهای مخروطی؛ برای موقعیتیابی یک صفحهای-دو سوراخی: تکیهگاه مسطح همراه با پینهای استوانهای و یک پین آزاد.

س: چگونه باید یک فیکسچر مناسب برای ماشین ابزار انتخاب شود؟

الف) فیکسچرهای همه منظوره یا مدولار برای قطعات تک قطعه و دستههای کوچک؛ فیکسچرهای قابل تنظیم برای دستههای کوچک تا متوسط؛ فیکسچرهای خاص منظوره یا انتقالی برای دستههای بزرگ؛ فیکسچرهای مدولار برای آزمایش محصولات جدید؛ و عناصر با دقت بالای مرکزیت (مانند مندرلهای مخروطی) برای ماشینکاری با دقت بالا، ضمن اجتناب از موقعیتدهی بیش از حد.

س: نیروی گیره چگونه تخمین زده میشود؟

الف) دو روش رایج استفاده میشود: روش قیاسی، که نیرو را بر اساس وسایل و تجربه مشابه تخمین میزند، و روش تعادل استاتیک، که نیروی گیره نظری را محاسبه کرده و آن را در یک ضریب ایمنی (۲.۵-۳ برای ماشینکاری خشن، ۱.۵-۲ برای ماشینکاری نهایی) ضرب میکند.

مرجع

www.gressel.ch/en/wedge-clamping-element-kse/

eng.libretexts.org/Bookshelves/Mechanical_Engineering/مقدمهای_بر_سازههای_هوافضا_و_مواد_(آلدرلیستن)/03_Analysis_of_Statically_Indeterminate_Structures/13_Influence_Lines_for_Statically_Indeterminate_Structures/13.02_Static_Equilibrium_Method