مقدمه

ساخت ورق فلزی برای طیف وسیعی از فرآیندهای تولیدی، از ساخت اسباببازیهای ساده گرفته تا اجزای پیچیده هواپیما، ضروری است. با وجود کاربرد گسترده آن، درک نحوه عملکرد این فرآیند بسیار مهم است. این مقاله مروری دقیق بر تکنیکها و مواد مورد استفاده در ساخت ورق فلزی ارائه میدهد.

1.0ساخت ورق فلزی چیست؟

ساخت ورق فلزی فرآیند شکلدهی ورقهای فلزی مسطح به قطعات و محصولات مورد نظر از طریق عملیاتی مانند برش، تا زدن، خم کردن و مونتاژ است.

مواد رایج مورد استفاده شامل فولاد، آلومینیوم، فولاد ضد زنگ، برنج، مس و روی است. ضخامت ورق فلزی معمولاً از 0.006 تا 0.25 اینچ متغیر است. ضخامتهای ضخیمتر برای کاربردهای سنگین مناسب هستند، در حالی که ورقهای نازکتر برای کاربردهایی که نیاز به چکشخواری دارند، بهتر هستند.

فرآیند ساخت با یک مرحله طراحی کامل برای تعریف مشخصات آغاز میشود و پس از آن تکنیکهای اصلی مختلفی به کار گرفته میشوند. این تکنیکها را میتوان به چهار دسته اصلی تقسیم کرد:

- برش

- تشکیل

- پیوستن

- اتمام

2.0تکنیکهای برش ورق فلزی

فرآیندهای برش برای جدا کردن ورقهای فلزی به قطعات و اشکال مختلف استفاده میشوند. تکنیکهای برش را میتوان به طور کلی به موارد زیر تقسیم کرد:

| نوع | روشها |

| برش غیر برشی | برش لیزر، برش پلاسما، برش واترجت |

| برش مبتنی بر برش | قیچی کردن، سوراخ کردن، مشت زدن، اره کردن |

2.1برش لیزری

برش لیزری یک فرآیند حرارتی است که فلزات را به صورت موضعی با استفاده از پرتوهای لیزر متمرکز ذوب میکند. پرتو به داخل ماده جذب شده و آن را تبخیر میکند، در حالی که یک نازل برش، گاز (معمولاً نیتروژن یا اکسیژن) را برای حذف مواد مذاب و محافظت از سر برش تزریق میکند.

برش لیزری برای موادی مانند فولاد ضد زنگ، فولاد نرم و برخی فلزات غیر آهنی مناسب است. مواد بازتابنده مانند آلومینیوم ممکن است به لیزرهای فیبری نیاز داشته باشند. ظرفیت ضخامت معمول از 20 میلی متر تا 40 میلی متر متغیر است.

مزایا:

- انعطافپذیری و دقت بالا

- از نظر زمانی کارآمد

- قابل اجرا برای طیف وسیعی از مواد

معایب:

- مصرف بالای انرژی و گاز

- نیاز به اقدامات ایمنی قابل توجه و سرمایهگذاری اولیه

2.2برش پلاسما

این فرآیند حرارتی از گاز یونیزه شده (پلاسما) برای ذوب و برش فلز استفاده میکند. این روش فقط روی مواد رسانای الکتریکی مؤثر است و اغلب برای ورقهای ضخیمتر (تا ۵۰ میلیمتر) که در آنها پرداخت سطح اهمیت چندانی ندارد، استفاده میشود.

مواد مناسب: آلومینیوم، فولاد ضد زنگ، مس، برنج

مزایا:

- برش با سرعت بالا

- قابلیت اتوماسیون

- مناسب برای فلزات با استحکام بالا و حرارت ورودی کم

معایب:

- مصرف برق بالا

- سر و صدای احتمالی هنگام برش خشک

2.3برش واترجت

برش واترجت از جریان پرفشار آب - اغلب حدود ۶۰۰۰۰ psi - برای برش فلزات استفاده میکند. واترجتهای خالص برای مواد نرم استفاده میشوند، در حالی که واترجتهای ساینده فلزات سخت مانند فولاد کربنی و آلومینیوم را برش میدهند.

مزایا:

- بدون مناطق تحت تأثیر گرما

- پرداخت سطحی عالی بدون پلیسه

- میتواند طیف وسیعی از مواد را برش دهد

معایب:

- سیستمهای فشار بالا ممکن است باعث خم شدن شوند

- برای جلوگیری از اعوجاج به وسایل پشتیبانی نیاز دارد

2.4خالی کردن

در فرآیند پانچ، از یک پانچ و قالب برای جدا کردن یک قطعه از ورق فلزی استفاده میشود. قطعه پانچ شده به قطعه نهایی تبدیل میشود، در حالی که ورق باقی مانده، ضایعات است.

مزایا:

- دقت ابعادی بالا

- تولید قطعات سفارشی با تکرارپذیری خوب

معایب:

- کندتر از مشت زدن

- هزینه ابزارسازی بالاتر

2.5قیچی کردن

برش با قیچی برای برش خطوط مستقیم روی ورقهای فلزی صاف با استفاده از تیغههای فشار قوی استفاده میشود. این روش برای برش فلزات نرم با حجم بالا که نیازی به پرداخت تمیز ندارند، ایدهآل است.

مزایا:

- سریع، مقرون به صرفه برای دستههای بزرگ

- ساده، موثر برای برشهای مستقیم

معایب:

- ایجاد پلیسه و تغییر شکل

- برای کاربردهایی که نیاز به لبههای تمیز دارند مناسب نیست

2.6اره کاری

اره کردن از تیغههای دندانهدار برای برداشتن تدریجی مواد استفاده میکند. ارههای نواری افقی برای اندازهبندی میلههای فولادی استفاده میشوند، در حالی که ارههای عمودی برشهای پیچیده و دور تا دور را انجام میدهند.

مزایا:

- دقت برش بالا

- ضایعات کم مواد به دلیل بریدگی کوچک

- پشتیبانی از انواع مواد غیر آهنی

معایب:

- پایداری تماس کمتر در طول برش ورق تخت

- ناهماهنگی در پرداخت سطح

2.7مشت زدن

پانچ از نیروی برشی برای ایجاد سوراخ در ورق فلزی استفاده میکند. برخلاف سوراخکاری، قطعه جدا شده ضایعات است و ورق به عنوان قطعه نهایی باقی میماند.

مزایا:

- سوراخ کاری با سرعت بالا

- برشهای تمیز و دقیق

- بدون اعوجاج حرارتی

معایب:

راهاندازی نیاز به ابزار دقیق و ترازبندی قالب دارد

9 روش پانچ ورق فلزی که هر سازندهای باید بداند

3.0تکنیکهای شکلدهی ورق فلزی

شکلدهی شامل تغییر شکل فلز در حالی که در حالت جامد باقی میماند، میشود. این بخش فرآیندهای اصلی شکلدهی مورد استفاده در ساخت را شرح میدهد.

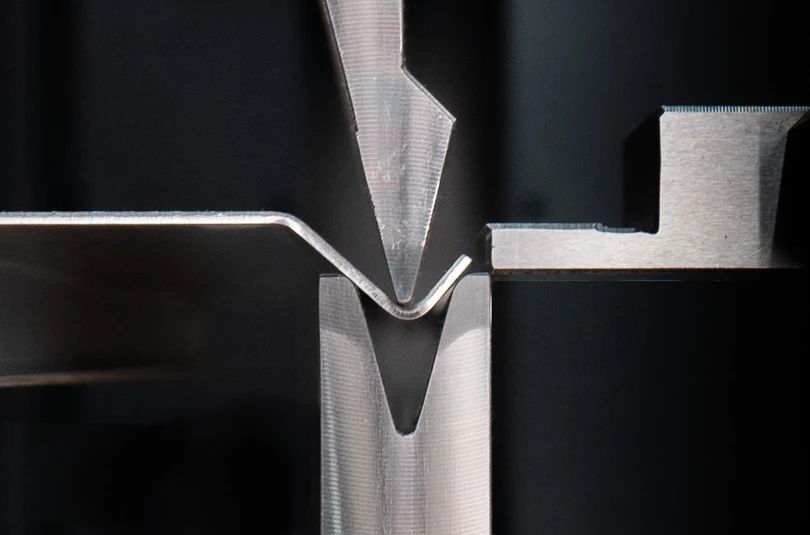

3.1خم شدن

خم شدن، فلز را با استفاده از نیروی اعمال شده از طریق ... تغییر شکل میدهد. ترمزهای پرس یا ماشینهای نوردخمکاری برای فلزات شکلپذیر اما غیر شکننده مانند موارد زیر ایدهآل است:

- فولاد نرم

- فولاد فنری

- آلومینیوم ۵۰۵۲

- مس

موادی که خم کردن آنها دشوارتر است شامل آلومینیوم ۶۰۶۱، برنج، برنز و تیتانیوم میشوند.

تکنیکهای خمکاری رایج:

| روش | توضیحات |

| خم کاری رول | منحنیها با استفاده از غلتکها به شکل لوله، مخروط و اشکال توخالی ورق زده میشوند |

| خم شدن چرخشی | گوشههای تیز یا زاویههای >90° ایجاد میکند. |

| خم شدن را پاک کنید | برای تعریف شعاع داخلی از یک قالب پاک کننده استفاده میکند |

| خمش V شکل | فلز با استفاده از پانچ روی یک قالب V شکل خم میشود |

| خمکاری U شکل | مشابه خمکاری V شکل، اما با قالب U شکل برای قطعات U شکل |

مزایا:

- خواص مکانیکی خوب در قطعات نهایی

- مقرون به صرفه برای تولید با حجم کم تا متوسط

معایب:

برگشت فنری میتواند بر دقت تأثیر بگذارد

3.2همینگ

دوخت لبهدار کردن، ورق فلزی را روی خودش تا میکند، که معمولاً در دو مرحله انجام میشود:

- خم شدن به شکل V-die

- صاف کردن در قالب برای تولید لبه

مزایا:

- لبهها را تقویت میکند

- زیبایی شناسی را بهبود می بخشد

- کنترل ابعادی بالا

معایب:

خطر تغییر شکل مواد

3.3نورد

نورد ورق فلزی با استفاده از غلتکهای چرخان، ضخامت را کاهش میدهد. این فرآیند را میتوان به صورت زیر طبقهبندی کرد:

- نورد گرم: بالاتر از دمای تبلور مجدد

- نورد سرد: در دمای اتاق یا نزدیک به آن

کاربردهای رایج: لولهها، تیوبها، قطعات مهر و موم شده، دیسکها، چرخها

مزایا:

- سرعت بالا، راندمان بالا

- ضخامت ثابت

- تلرانسهای دقیق قابل دستیابی

معایب:

- نیاز به سرمایهگذاری اولیه بالا

- مناسب تر برای تولید انبوه

فرآیندهای نورد ورق توضیح داده شده: تکنیکهای شکلدهی سه غلتکی، چهار غلتکی و مخروطی

3.4مهر زنی

در فرآیند پرسکاری از قالبها و پرسها برای شکلدهی سرد ورق فلزی استفاده میشود. این فرآیند ممکن است شامل خمکاری، پانچ، برجستهکاری و لبهکاری در یک عملیات واحد باشد.

مواد: فولاد ضد زنگ، آلومینیوم، برنج، مس

مزایا:

- هزینه کم نیروی کار و ابزار

- اتوماسیون آسان

- تکرارپذیری بالا

معایب:

- هزینه اصلاح قالبها پس از شروع تولید بالاست

راهنمای کامل قالبها و فرآیندهای مهرزنی ورق فلزی

3.5کرلینگ

پیچاندن لبههای دایرهای و توخالی برای ایمنی و استحکام لبه ایجاد میکند. معمولاً در سه مرحله انجام میشود:

- تشکیل منحنی اولیه

- چرخش منحنی

- بستن حلقه

مزایا:

- لبههای تیز را از بین میبرد

- لبههای قطعات را تقویت میکند

معایب:

- میتواند باعث ایجاد پلیسه یا تغییر شکل شود

3.6ریسندگی فلز

ریسندگی، دیسکهای فلزی را روی یک مندرل با استفاده از چرخش و یک غلتک شکلدهنده، تغییر شکل میدهد.

مواد: فولاد ضد زنگ، آلومینیوم، برنج، مس

مزایا:

- مناسب برای اشکال توخالی و متقارن

- انعطافپذیر برای دستههای کوچک و بزرگ

معایب:

- محدود به طرحهای متحدالمرکز

- محدودیتهای اندازه و شکل

ریسندگی فلز چیست؟ انواع فرآیند، ماشین آلات و کاربردها

4.0تکنیکهای اتصال ورقهای فلزی

اتصال برای مونتاژ قطعات ساخته شده بسیار مهم است. روشهای اصلی شامل جوشکاری و پرچ کاری است.

4.1جوشکاری

جوشکاری دو ورق فلزی را با استفاده از گرما، فشار یا هر دو به هم جوش میدهد. برای تقویت اتصال، ممکن است مواد پرکننده اضافه شود.

تکنیکهای جوشکاری رایج:

| روش | ویژگیهای کلیدی |

| جوشکاری استیک (SMAW) | از الکترود میلهای و قوس استفاده میکند، مناسب برای فلزات ضخیم |

| جوشکاری MIG (GMAW) | از الکترود سیمی پیوسته و محافظ گاز استفاده میکند، سریع و تمیز |

| جوشکاری تیگ (TIG) | از الکترود تنگستن و گاز محافظ استفاده میکند، بهترین گزینه برای فلزات غیرآهنی |

یادداشتها:

- جوشکاری استیک سریع است اما میتواند فلزات نازک را بیش از حد گرم کند

- MIG برای اتوماسیون ایدهآل است اما برای فضای باز مناسب نیست

- TIG جوشهای تمیزی ارائه میدهد اما به نیروی کار ماهر نیاز دارد.

4.2پرچ کاری

پرچ کاری یک روش اتصال نیمه دائمی و غیر حرارتی است. این روش شامل سوراخ کاری و تشکیل دم پرچ برای محکم کردن ورقها میشود.

انواع:

| نوع | کاربرد |

| پرچ کاری داغ | برای پرچهای فولادی با قطر بزرگتر از 10 میلیمتر (1000 تا 1100 درجه سانتیگراد) |

| پرچ کاری سرد | برای فلزات سبک یا غیرآهنی مانند آلومینیوم یا مس |

مزایا:

- مقرون به صرفه و بازرسی آسان

- مناسب برای فلزات سبک

معایب:

- وزن اضافه میکند

- به دلیل سوراخهای ایجاد شده، سازه را ضعیف میکند

- ایجاد نویز در قطعات مکانیکی

5.0نتیجهگیری

ساخت ورق فلزی، فرآیندهای برش، شکلدهی، اتصال و پرداخت را برای تولید طیف وسیعی از قطعات صنعتی و تجاری ترکیب میکند. انتخاب تکنیک مناسب به هندسه قطعه، نوع ماده، هزینه و حجم تولید بستگی دارد. با پیشرفت در ماشینآلات و اتوماسیون، ساخت ورق فلزی همچنان در حال تکامل است و دقت، سرعت و انعطافپذیری بیشتری را ارائه میدهد.

6.0سوالات متداول (FAQ) در مورد ساخت ورق فلزی

Q1: تفاوت بین برش لیزر و برش پلاسما چیست؟

الف) برش لیزری از نور متمرکز برای تبخیر مواد استفاده میکند که دقت بالا و لبههای تمیزی را ارائه میدهد، در حالی که برش پلاسما از گاز یونیزه شده برای ذوب فلزات رسانا استفاده میکند. برش لیزری برای قطعات نازک و پیچیده بهتر است؛ پلاسما برای فلزات ضخیمتر و با استحکام بالا ترجیح داده میشود.

Q2: کدام مواد بیشتر در ساخت ورق فلز استفاده میشوند؟

الف) رایجترین مواد شامل فولاد ضد زنگ، آلومینیوم، فولاد نرم، مس و برنج است. انتخاب به استحکام، مقاومت در برابر خوردگی، شکلپذیری و کاربرد بستگی دارد.

Q3: محدوده ضخامت معمول برای ورق فلزی چقدر است؟

الف) ضخامت ورق فلزی معمولاً از 0.006 اینچ (0.15 میلیمتر) تا 0.25 اینچ (6.35 میلیمتر) متغیر است. مواد ضخیمتر، صفحه (plate) و ورقهای نازکتر، فویل (foil) نامیده میشوند.

Q4: خمکاری CNC در شکلدهی ورق فلزی چقدر دقیق است؟

الف) خمکاری CNC بسته به جنس و تجهیزات، تکرارپذیری بالا و تلرانسهای دقیقی را ارائه میدهد، که اغلب در محدوده ±0.1 میلیمتر است.

سوال ۵: برای مونتاژ ورق فلزی، جوشکاری بهتر است یا پرچ کاری؟

الف) جوشکاری اتصالات قویتر و دائمیتری را ارائه میدهد که برای یکپارچگی سازه ایدهآل است. پرچکاری برای طرحهای سبک و مدولار یا زمانی که باید از اعوجاج حرارتی جلوگیری شود، بهتر است.