- 1.0برش فلز چیست و چرا در تولید اهمیت دارد؟

- 2.0نحوه استفاده از اره در برش فلز: انواع اره و تیغه توضیح داده شده است

- 3.0شکلدهی در ماشینکاری چیست؟ چگونه ماشینهای شکلدهی سطوح صاف ایجاد میکنند

- 4.0برشکاری در تولید چیست؟ چگونه برشکاری اشکال داخلی پیچیده را ایجاد میکند؟

- 5.0سوراخکاری، برقوکاری، بورینگ و قلاویزکاری در ماشینکاری چیست؟

- 6.0سنگ زنی و سایر فرآیندهای ماشینکاری سایشی چیست؟

- 7.0تراشکاری در ماشینکاری چیست؟ آشنایی با عملیات تراش و روشهای نگهداری قطعه کار

- 8.0فرزکاری در ماشینکاری چیست؟ انواع، دینامیک برش و اصول اولیه مسیر ابزار

- 9.0نگهدارندههای کار برای عملیات فرزکاری: فیکسچرها، گیرهها و تنظیمات

- 10.0سوالات متداول (FAQ)

1.0برش فلز چیست و چرا در تولید اهمیت دارد؟

برش فلز یک فرآیند ماشینکاری است که در آن مواد از قطعه کار عمدتاً از طریق تغییر شکل پلاستیک و برش برداشته میشوند و تراشههای کوچکی تشکیل میشوند. این یک عملیات اصلی در ماشینکاری است و برای شکل دادن قطعات به ابعاد دقیق استفاده میشود.

روشهای برش کلید

فرآیندهای برش متداول عبارتند از:

- اره کاری

- شکلدهی / صفحهبندی

- بروشینگ

- حفاری

- سنگ زنی

- چرخش

- فرزکاری

علیرغم تفاوتهایشان در ابزارها و ماشینآلات، همه این فرآیندها به یک مکانیسم اساسی متکی هستند: اعمال نیروهای برشی که باعث برش پلاستیک برای حذف مواد میشوند، مکانیسمی که اغلب با استفاده از نظریه برش متعامد ساده میشود.

با این حال، فرآیندهای واقعی مانند فرزکاری یا سنگزنی شامل برش مورب با مکانیک پیچیدهتر هستند. در حالی که نظریه برش متعامد بینشهای اولیهای ارائه میدهد، فرآیندهای واقعی مانند فرزکاری و سنگزنی شامل برش مورب و مکانیک پیچیدهتر هستند.

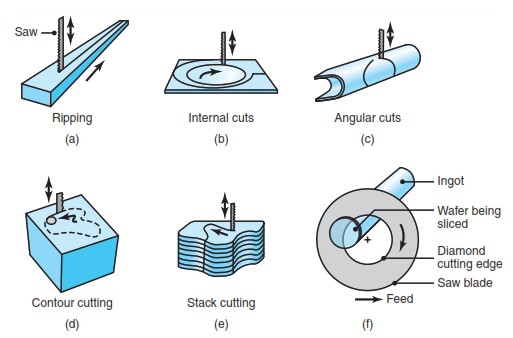

2.0نحوه استفاده از اره در برش فلز: انواع اره و تیغه توضیح داده شده است

اره کاری در فلزکاری چیست؟

اره کاری یک فرآیند ماشینکاری اساسی است که برای برش مواد اولیه بزرگ به قطعات کوچکتر و قابل استفاده استفاده میشود. این عملیات اغلب با استفاده از ماشینهای اره نواری یا ادغام شده در سیستمهای اره CNC برای تولید با حجم بالا. این معمولاً اولین قدم در ساخت قطعات فلزی است و قبل از ماشینکاری دقیق، برشهای اولیه را ایجاد میکند.

انواع ارههای مورد استفاده در برش فلز

- اره آهنبر

- از یک مستقیم تیغه در یک حرکت رفت و برگشتی.

- معمولاً به صورت دستی یا با کمک نیروی ساده کار میکنند.

- ایدهآل برای برش مقاطع کوچک یا برای استفاده در کارگاه.

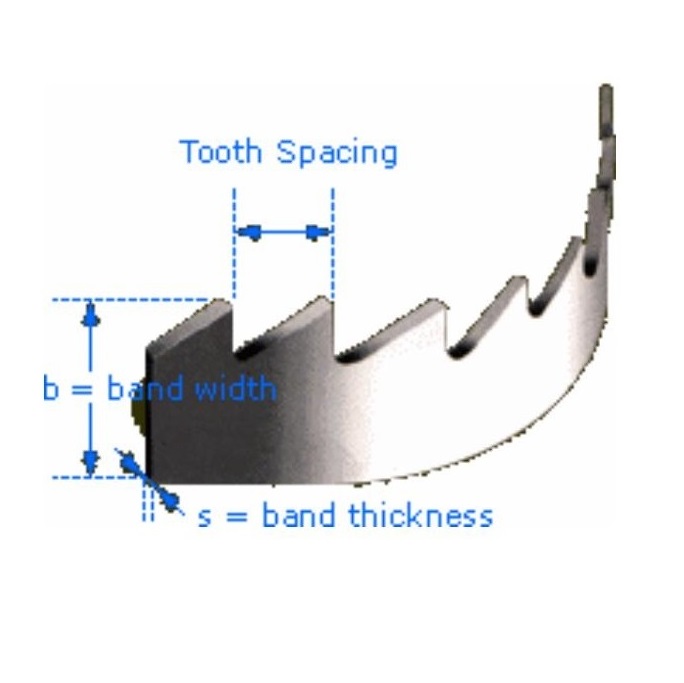

- اره نواری

- ویژگیها تیغه حلقهای که حرکت میکند پیوسته در یک جهت.

- مناسب برای برشهای پیوسته و دقیق در مواد مختلف.

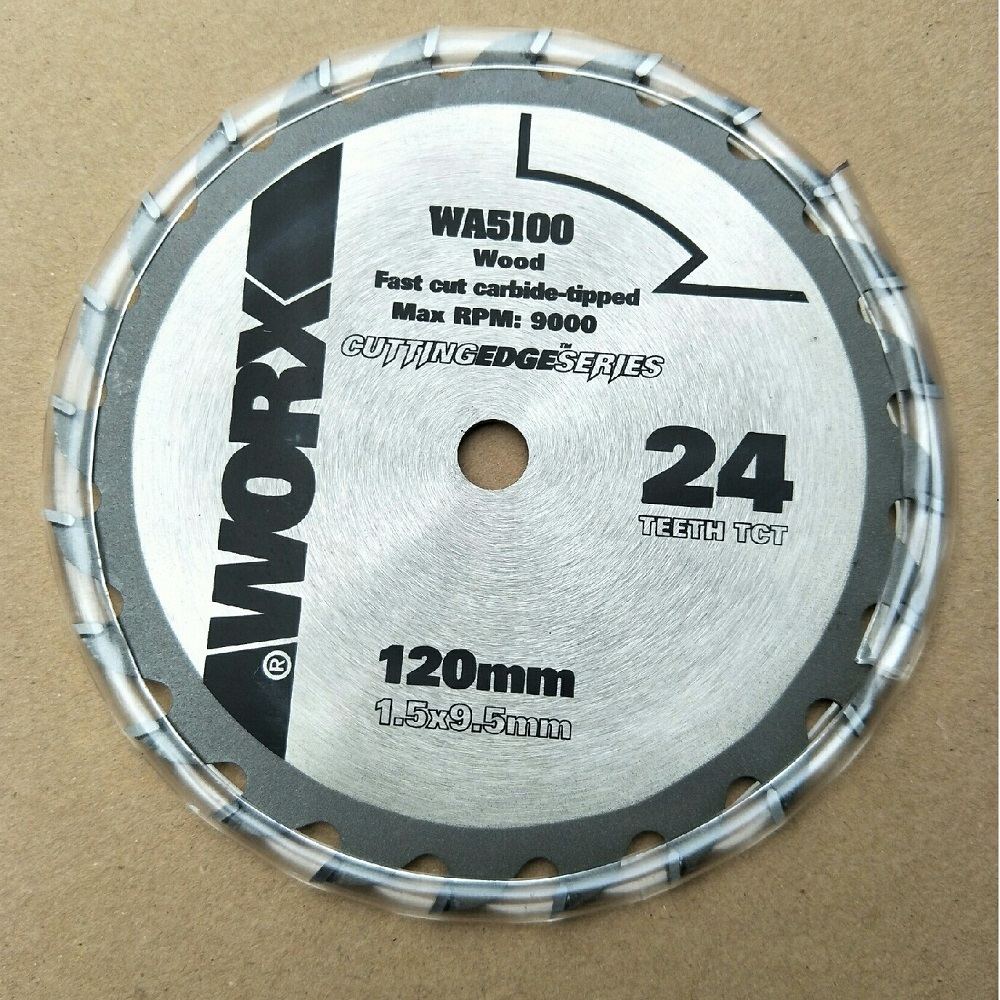

- اره گرد

- مجهز به یک تیغه دیسکی شکل چرخان.

- پیشنهادات برشهای سریع و تمیز، اغلب در عملیات با حجم بالا یا قابل حمل استفاده میشود.

انتخاب تیغه اره مناسب برای مواد

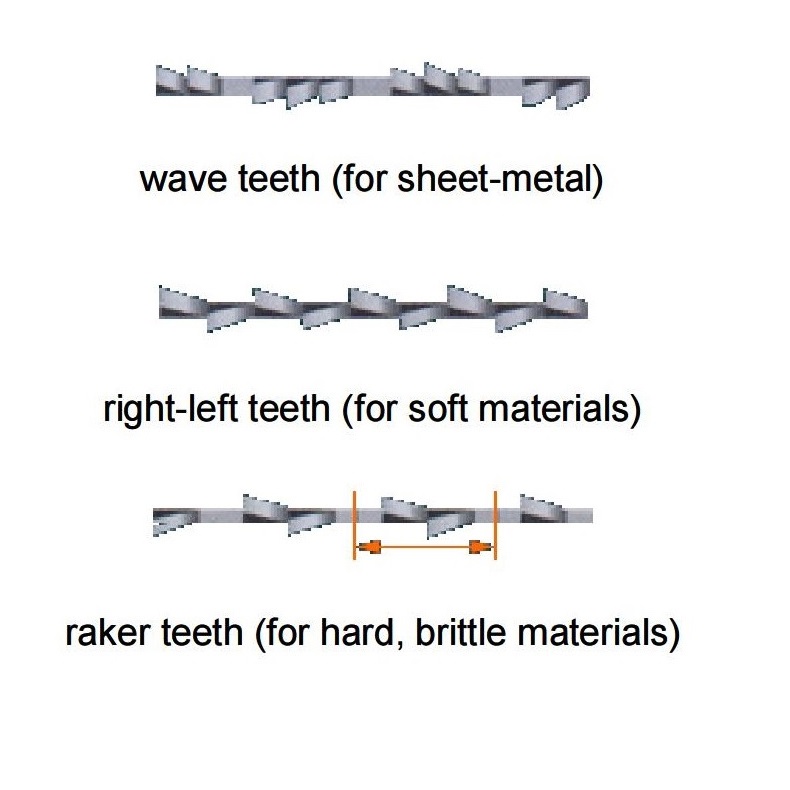

- دندانهای موجی

- بهترین برای ورقهای نازک فلزی

- دندانههای تیغه موجدار هستند و گرما را کاهش میدهند و تخلیه براده را بهبود میبخشند.

- دندانهای راست-چپ (دندانهای ردیف)

- مورد استفاده برای نرم مواد مثل آلومینیوم یا پلاستیک.

- دندانهها جهتهای متناوبی را برای گسترش برش و کاهش چسبندگی دنبال میکنند.

- دندانهای چنگکی

- معمولاً برای مواد سخت مانند فولاد آلیاژی، فولاد کربنی یا چدن استفاده میشود.

- دندانهها برای برش نرمتر و کنترل براده، در الگوهایی گروهبندی شدهاند.

کاربردهای معمول ارهکاری

اره کردن معمولاً برای موارد زیر استفاده میشود:

- مواد خام برش خورده به طول مورد نیاز

- آماده سازی قطعات برای تراشکاری، فرزکاری یا سوراخکاری

- مواد اضافی را از قطعات ریختهگری شده یا آهنگری شده جدا کنید

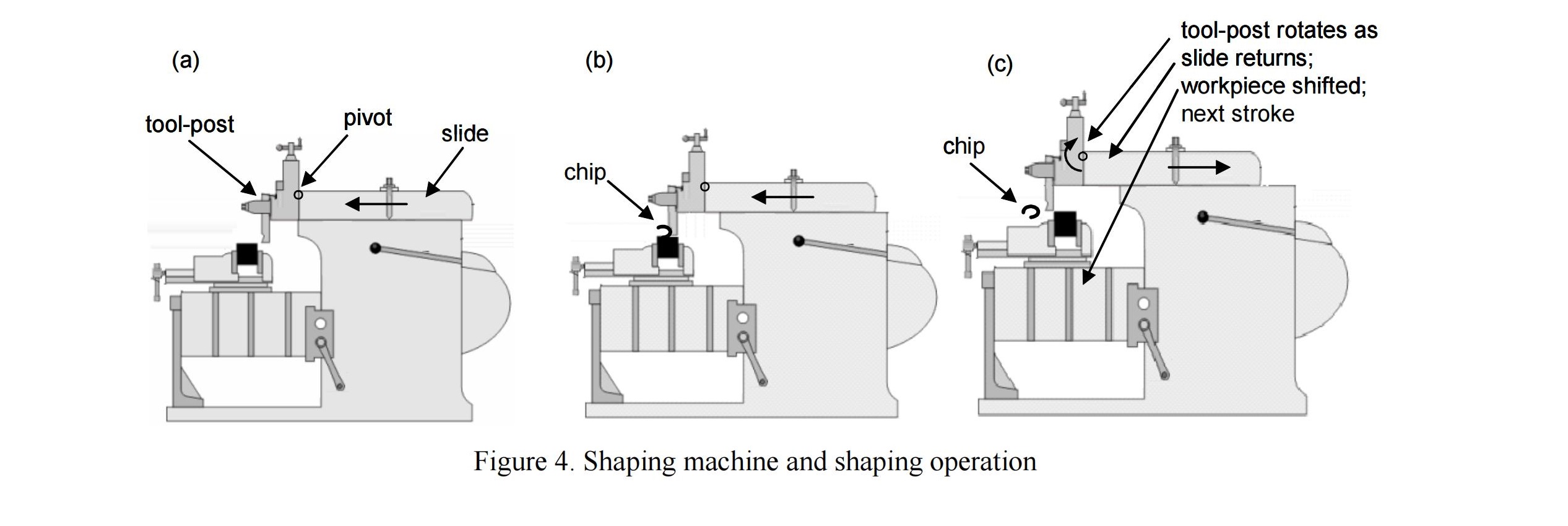

3.0شکلدهی در ماشینکاری چیست؟ چگونه ماشینهای شکلدهی سطوح صاف ایجاد میکنند

شکلدهی در ماشینکاری چیست؟ چگونه سطوح صاف ایجاد میکند؟

شکل دادن یک فرآیند برش فلز است که از ... استفاده میکند. ابزار برش تک نقطهای، معمولاً روی آن عمل میشود ماشینهای شکلدهی مکانیکی یا هیدرولیکییا گاهی اوقات روی تراشهای شکلدهی یونیورسال برای کار در اتاق ابزار. در درجه اول برای ایجاد استفاده می شود سطوح صاف یا مسطح، به خصوص در مورد بلوکهای مستطیلی از فلز.

این سطوح صاف اغلب به عنوان هندسه پایه برای عملیات ماشینکاری بیشتر مانند ... عمل میکنند. فرزکاری یا حفاری.

نحوه کار دستگاه شکلدهی

- The ابزار برش روی یک کالسکه سوار شده و در امتداد ... به جلو و عقب حرکت میکند. مسیر افقی مستقیم.

- فقط به جلو سکته برش را انجام میدهد؛ حرکت برگشتی بیحرکت است.

- The قطعه کار ثابت میماندکه معمولاً به میز دستگاه بسته میشود.

- بعد از هر ضربه، میز ممکن است قطعه کار را برای عبور بعدی کمی جابجا کند.

کاربردهای شکلدهی در فلزکاری

- تولید سطوح صاف روی بلوکهای فولادی، چدنی یا آلومینیومی.

- آمادهسازی قطعات کار برای ماشینکاری بیشتر (مثلاً فرزکاری یا سنگزنی).

- ایجاد شیارها، سوراخها یا شکافهای داخلی با ابزار مخصوص.

- مناسب برای تولید با حجم کم تا متوسط و کار تعمیر.

مزایای شکلدهی

- طراحی و عملکرد ساده ماشین.

- مقرون به صرفه برای کارهای دستهای کوچک یا کارهای اتاق ابزار.

- با تنظیمات مناسب میتواند سطوح صاف دقیقی ایجاد کند.

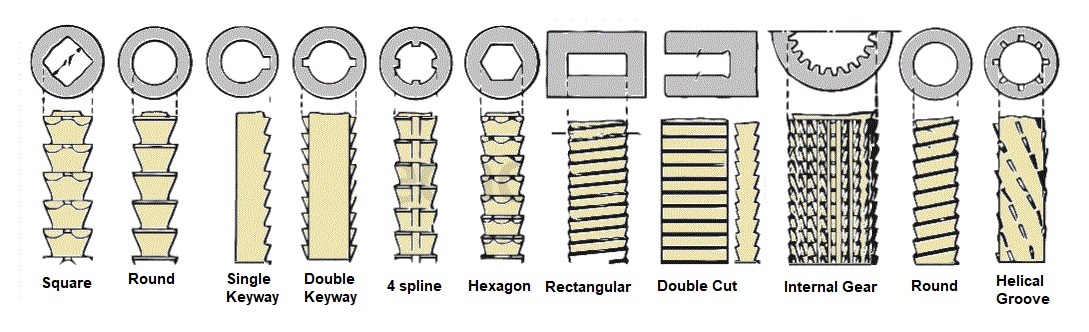

4.0برشکاری در تولید چیست؟ چگونه برشکاری اشکال داخلی پیچیده را ایجاد میکند؟

بروشینگ یک فرآیند ماشینکاری با دقت و راندمان بالا است که در درجه اول برای تولید انبوه از قطعات با هندسههای داخلی پیچیده، به ویژه سوراخهای غیر دایرهای، اسپلاینها، یا شیارهای کلید.

نحوه کار بروشینگ

- الف ابزار بروش شامل یک میله بلند با یک سری از دندان درآوردن به تدریج در امتداد طول آن چیده شده است.

- همانطور که سینه بند است کشیده یا هل داده شده از طریق قطعه کار، هر دندانه یک تراشه کوچک را برمیدارد از مواد.

- The دندانهای اولیه برش خشن انجام دهید و قسمت عمده مواد را بردارید.

- The دندانهای نهایی فراهم کردن برشهای نهایی، تعریف هندسه نهایی دقیق با دقت و کیفیت سطح بالا.

- The شکل آخرین دندانها با شکل داخلی نهایی مطلوب قطعه مطابقت دارد.

کاربردهای بروشینگ

- ماشینکاری راههای کلیدی, اسپلاینهای داخلی, سوراخهای غیر گرد، و اسلاتها

- رایج در صنایعی مانند خودرو, هوافضا، و ابزارسازی

- مناسب برای تولید با حجم بالا جایی که تلرانسهای دقیق مورد نیاز است

مزایای بروشینگ

- تولید میکند اشکال داخلی پیچیده در یک تک پاس

- پیشنهادات پرداخت سطح عالی و دقت ابعادی

- بالا تکرارپذیری و راندمان زمان چرخه برای تولید انبوه

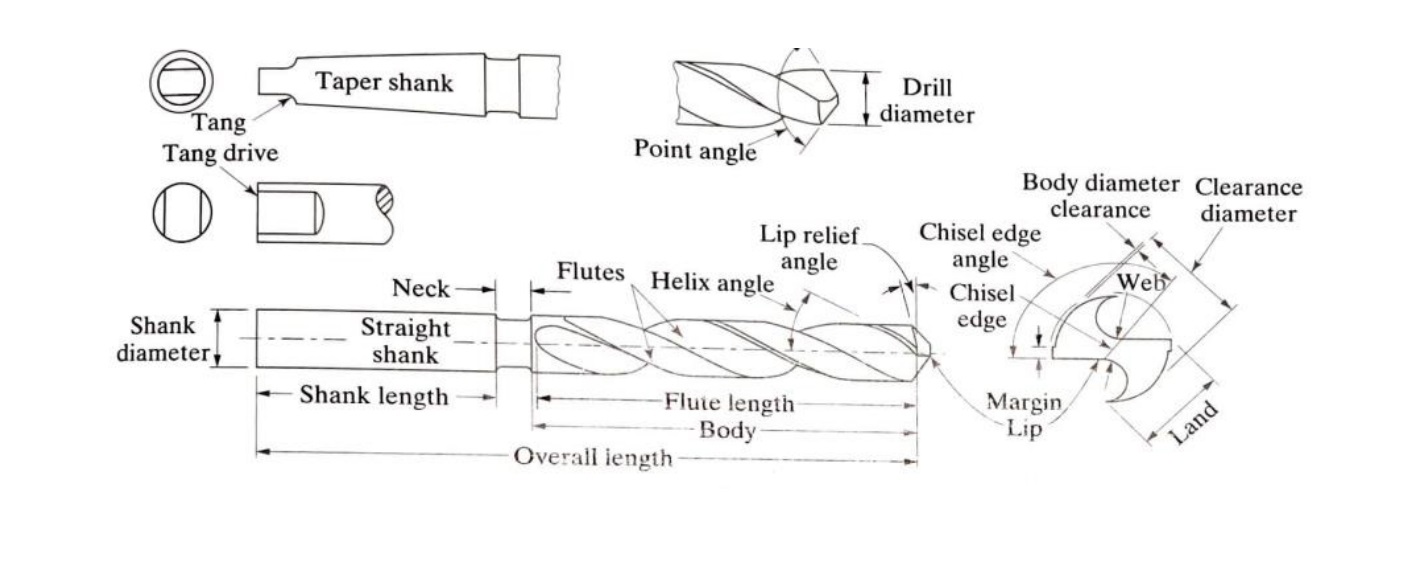

5.0سوراخکاری، برقوکاری، بورینگ و قلاویزکاری در ماشینکاری چیست؟

مروری بر فرآیندهای حفاری، برقوکاری، بورینگ و قلاویزکاری

این چهار روش ماشینکاری برای تولید سوراخهایی با انواع مختلف استفاده میشوند. آنها معمولاً با استفاده از پرسهای مته, ماشین آلات حفاری شعاعی، یا مراکز ماشینکاری CNC، بسته به دقت مورد نیاز، سوراخکاری با مته، سوراخهای گرد از انواع مختلف ایجاد میکند؛ برقوکاری برای بهبود تلرانس ابعادی سوراخ ایجاد شده استفاده میشود؛ بورینگ از دستگاه مخصوصی که مانند ماشین تراش عمل میکند برای ایجاد سوراخهای با دقت بالا استفاده میکند؛ و قلاویزکاری باعث ایجاد رزوه در سوراخهای ایجاد شده میشود.

نحوه کار مته کاری: هندسه مته مارپیچی و فرآیند برش

هندسه ابزار مته مارپیچی رایج (که مته نامیده میشود) پیچیده است. این ابزار دارای دندانههای برش مستقیم در پایین است - این دندانهها بیشتر برش فلز را انجام میدهند - و دندانههای برش منحنی در امتداد سطح استوانهای آن قرار دارند. شیارهای ایجاد شده توسط دندانههای مارپیچی، فلوت نامیده میشوند که برای بیرون راندن برادهها از سوراخ هنگام ماشینکاری مفید هستند.

سرعت در نوک مته صفر است، بنابراین این ناحیه از ابزار برش قابل توجهی انجام نمیدهد. بنابراین، معمولاً قبل از سوراخکاری، یک سوراخ کوچک به نام سوراخ مرکزی ایجاد میشود. سوراخهای مرکزی توسط ابزارهای خاصی به نام متههای مرکزی ایجاد میشوند که به تراز کردن مته با مرکز سوراخ نیز کمک میکنند.

حقایق کلیدی در مورد ابزارها و عملیات حفاری

- مواد متداول برای متههای حفاریفولاد سختکاری شده (فولاد تندبر، فولاد روکششده با نیترید تیتانیوم)؛ برای مواد سختتر، از متههایی با اینسرتهای کاربیدی یا CBN استفاده میشود.

- انتخاب زاویه نقطهمتههای مخصوص برش مواد نرمتر، زاویه نوک کوچکتری دارند، در حالی که متههای مخصوص برش مواد سخت و شکننده، زاویه نوک بزرگتری دارند.

- حفاری با تفنگ برای سوراخهای عمیقوقتی نسبت طول به قطر یک سوراخ زیاد باشد، تکیهگاه هدایتکننده مخصوص و متههای بلند مورد نیاز است. از متههای تفنگی برای سوراخهایی با قطر چند میلیمتر یا بیشتر و نسبت طول به قطر تا ۳۰۰، مانند لولههای تفنگ، استفاده میشود.

- محدودیتهای مربوط به سوراخهای کوچک: سوراخکاری برای سوراخ های کوچکتر از 0.5 میلی متر مناسب نیست، زیرا ممکن است ابزارها بشکنند و گیر کنند.

- دقت اندازه سوراخسوراخهای ایجاد شده معمولاً به دلیل لرزش، عدم تنظیم و سایر عوامل، کمی بزرگتر از قطر اندازهگیری شده مته هستند.

- برقوکاری برای تلرانسهای دقیقبرای قطرهای دقیق سوراخ، ابتدا سوراخی کمی کوچکتر حفر میشود و سپس برقو زده میشود. برقو زدن مقدار کمی از مواد را برمیدارد اما دقت ابعادی بسیار خوبی را فراهم میکند.

- متههای بیل برای سوراخهای بزرگ و عمیق: برای ماشینکاری سوراخ های با قطر بزرگ یا عمیق استفاده می شود.

- متههای سوراخکن و سوراخکناینها قطرهای مختلفی دارند تا سوراخهای پخدار یا پلهای برای پیچها یا مهرهها ایجاد کنند؛ قطر بزرگتر برای سر پیچ یا مهره مناسب است.

- ضربه زدن به نخهای داخلیرزوههای داخلی با استفاده از ابزارهای قلاویزکاری در سوراخهای ایجاد شده بریده میشوند.

فرآیند برقوکاری: بهبود تلرانس ابعادی

پس از سوراخکاری، برای بهبود تلرانس ابعادی و پرداخت سطح، از برقوکاری استفاده میشود. این روش نرخ برادهبرداری کم و عمق برش کمی دارد، اما دقت بسیار خوبی ارائه میدهد.

فرآیند بورینگ: ایجاد سوراخهای با دقت بالا

بورینگ از یک دستگاه مخصوص که مانند دستگاه تراش عمل میکند، برای بزرگ کردن و پرداخت سوراخها با دقت بالا استفاده میکند. این دستگاه برای کاربردهایی که نیاز به تلرانسهای دقیق و سطوح صاف دارند، مناسب است.

فرآیند قلاویزکاری: ایجاد رزوههای داخلی پیچ

قلاویزکاری باعث ایجاد رزوههای داخلی در سوراخهای ایجاد شده میشود. برای رزوههای داخلی از ابزار قلاویزکاری استفاده میشود، در حالی که رزوههای خارجی روی قطعات استوانهای با استفاده از قالب قلاویزکاری بریده میشوند.

6.0سنگ زنی و سایر فرآیندهای ماشینکاری سایشی چیست؟

مروری بر سنگزنی و ماشینکاری سایشی

ماشینکاری سایشی از ابزارهایی ساخته شده از ذرات ریز و سخت مواد کریستالی استفاده میکند. ذرات ساینده اشکال نامنظم و لبههای تیزی دارند و مقادیر بسیار کمی از مواد را در نقاط تماس تصادفی حذف میکنند. استفاده از تعداد زیادی ذرات، اثر برش را در سراسر سطح به طور متوسط ایجاد میکند و حتی برای قطعات سخت یا شکننده، سطح نهایی عالی و کنترل ابعادی ایجاد میکند.

سنگزنی همچنین به طور گسترده برای ماشینکاری مواد شکننده با استفاده از روشهای مختلف مورد استفاده قرار میگیرد. آسیابها، مانند سنگ زنی سطحی, سنگشکنهای استوانهای، یا ماشینهای سنگزنی سیانسیکه به دلیل شکستگیها و ترکهای تصادفی، نمیتوان به راحتی با روشهای برش مرسوم آنها را پردازش کرد.

کاربردهای اصلی سنگزنی و ماشینکاری سایشی

۱. بهبود پرداخت سطح قطعات ساخته شده با فرآیندهای دیگر

- مثال (الف)قالب تزریق فولادی ابتدا با فرزکاری ماشینکاری میشود؛ سطح نهایی آن برای جریان بهتر پلاستیک، یا با سنگزنی دستی با ابزارهای سنگزنی شکلدار یا با سنگزنی الکتریکی، بهبود مییابد.

- مثال (ب)سطوح داخلی سیلندرهای موتور خودرو روی دستگاه تراش تراش داده میشوند، سپس سنگزنی میشوند و در نهایت برای رسیدن به سطحی آینهای، هونینگ و لپینگ انجام میشود.

- مثال (ج): از کاغذ سنباده برای صاف کردن سطوح چوبی ناهموار استفاده میشود.

۲. بهبود تلرانس ابعادی قطعات

- مثال (الف)بلبرینگها به شکلهای گرد اولیه فورج میشوند، سپس در قالبهای سنگزنی مخصوص سنگزنی میشوند تا به قطرهای بسیار دقیق (≤15 میکرومتر) برسند.

- مثال (ب)چاقوها از فولاد آهنگری شده ساخته میشوند، سخت میشوند و در نهایت برای رسیدن به لبه برش تیز، سنگزنی میشوند.

۳. برش مواد سخت و شکننده

مثال (الف)تراشههای مدار مجتمع نیمههادی از سیلیکون ساخته میشوند. یک میله کریستالی سیلیکونی بلند (با قطر ۸ سانتیمتر، ۱۵ سانتیمتر یا ۳۰ سانتیمتر؛ تا طول ۲۰۰ سانتیمتر) با استفاده از یک چرخ ساینده الماس به ویفرهای نازک برش داده میشود.

۴. حذف مواد ناخواسته از فرآیندهای برش

مثال (الف): سوراخکاری و فرزکاری اغلب تراشههای تیز کوچکی به نام براده در امتداد لبههای سطح باقی میگذارند. از چرخهای سنگزنی مخروطی برای پلیسهگیری استفاده میشود.

مواد ساینده رایج

- اکسید آلومینیوم و کاربید سیلیکون: سایندههای رایج برای کاربردهای عمومی.

- سوپر سایندهها (CBN و پودر الماس): برای مواد سختتر و کاربردهای با دقت بالا استفاده میشود.

- ویژگیهای کلیدیسختی بالا و شکنندگی بالا. شکنندگی به شکنندگی ذرات ساینده اشاره دارد که باعث شکستگی آنها و تشکیل لبههای تیز جدید در حین استفاده میشود.

ابزارهای ساینده و مواد اتصال

ابزارهای ساینده حاوی دانههای سایندهای هستند که توسط رزین، لاستیک سخت شده، فلز یا سرامیک به هم متصل شدهاند. مادهی پیوند دهنده باید نرمتر از مادهی ساینده باشد تا دانههای سایندهی فرسوده آزاد شوند و لبههای برش جدید به طور مداوم در معرض دید قرار گیرند.

اندازه دانه و پرداخت سطح:

دانههای درشت (عدد دانه کوچک، مثلاً ۱۰) نرخ حذف مواد بالایی را فراهم میکنند.

دانههای ریز (عدد دانه بزرگ، مثلاً ۱۰۰) پرداخت سطحی بهتری ایجاد میکنند.

این طبقهبندی اندازه دانه در درجهبندی کاغذ سنباده مشهود است.

انواع ماشینهای سنگزنی و نحوهی عملکرد آنها

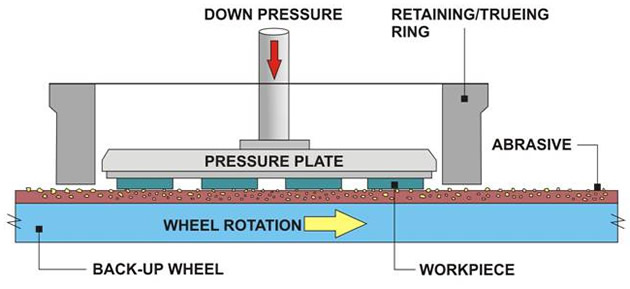

- سنگ زنی سطح: تولید سطوح صاف. قطعه کار روی یک میز صاف، اغلب توسط چفت مغناطیسی برای قطعات فولادی، نگه داشته میشود و در امتداد محور X به صورت رفت و برگشتی حرکت میکند در حالی که چرخ سنگزنی در امتداد محور Z پایین میآید.

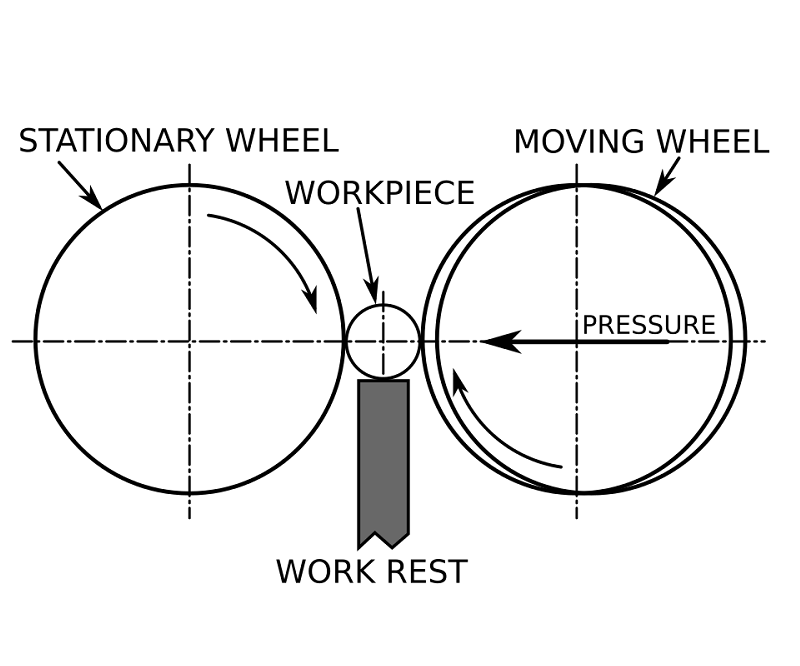

- سنگزنیهای بدون مرکز: برای قطعات استوانهای که نیاز به کنترل ابعادی دقیق دارند استفاده میشود. محورهای ناهمتراز چرخ تنظیم و چرخ سنگزنی، قطعه را به صورت محوری حرکت میدهند تا زمان سنگزنی کنترلشده باشد.

- سنگ فرزهای استوانهای: برای قطعات تراشیده شده با اشکال پیچیده (مثلاً شفت های پله ای) استفاده می شود. چرخ های سنگ زنی با پروفیل مخصوص با پروفیل قطعه کار مطابقت دارند.

هونینگ در ماشینکاری چیست؟ بهبود شکل استوانهای قطعات استوانهای

هونینگ تلرانس فرم، به ویژه استوانهای بودن، سطوح استوانهای را بهبود میبخشد. ابزار هونینگ شامل یک میله فلزی با سنگهای سنگزنی است که به صورت دایرهای چیده شدهاند و در حین چرخش و حرکت محوری، در امتداد سطح حرکت میکنند. سطوح هونینگ شده، علائم خراشیدگی متقاطع مارپیچی مشخصی را نشان میدهند.

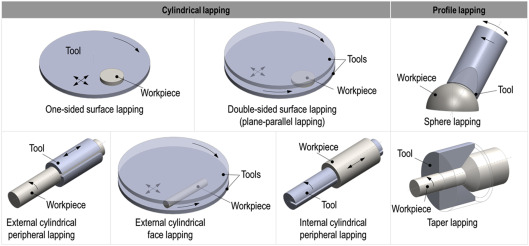

فرآیند لپینگ برای پرداخت سطحی فوقالعاده ظریف

لپینگ یک فرآیند پرداختکاری است که با استفاده از یک ابزار فلزی، چرمی یا پارچهای آغشته به ذرات ساینده بسیار ریز انجام میشود. برای تهیه ویفر سیلیکونی، یک دیسک فلزی مسطح کمی بالاتر از قطعه با دوغابی حاوی دانههای ساینده ریز میچرخد. حرکت دوغاب، پرداختهای فوقالعاده ظریفی ایجاد میکند و به تلرانسهای ابعادی ≥0.5 میکرومتر و پرداختهای سطحی تا 0.1 میکرومتر دست مییابد.

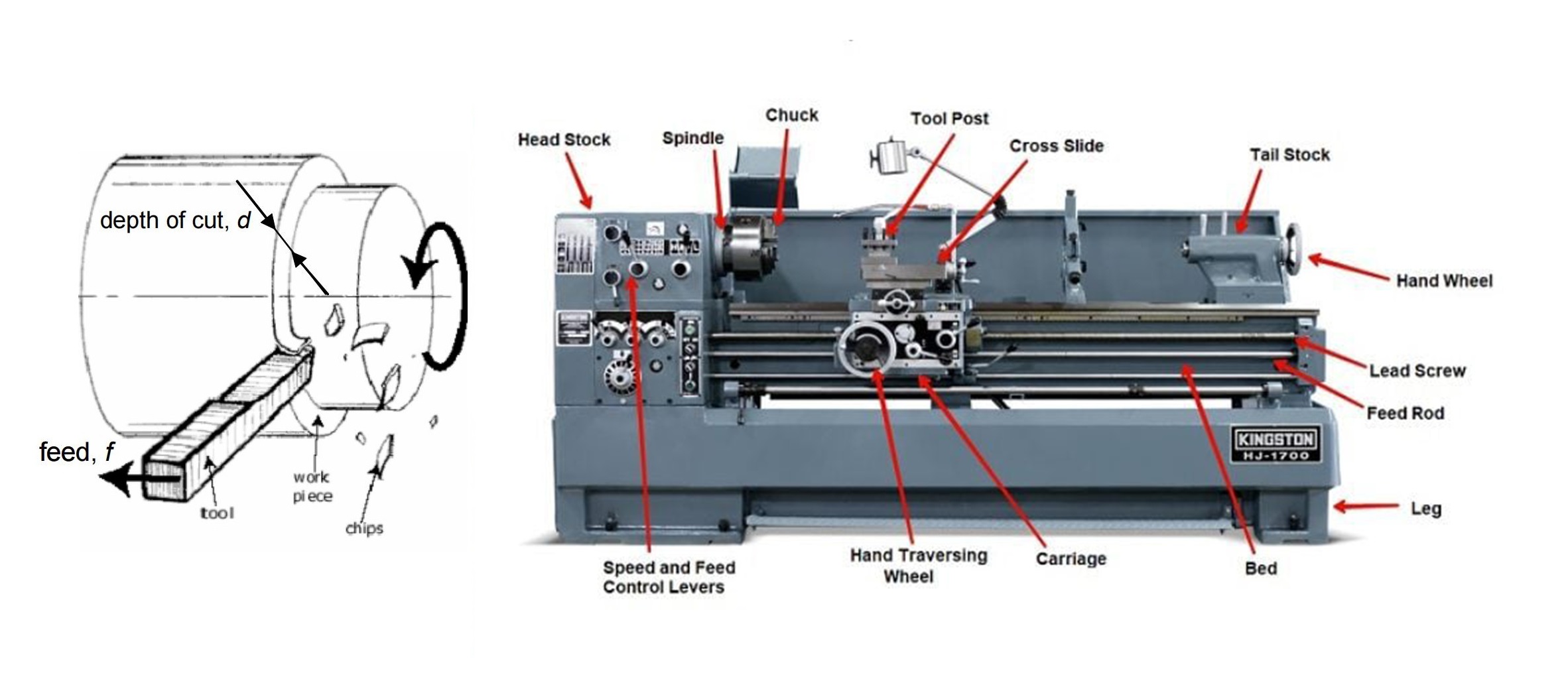

7.0تراشکاری در ماشینکاری چیست؟ آشنایی با عملیات تراش و روشهای نگهداری قطعه کار

مروری بر فرآیند تراشکاری

تراشکاری یک فرآیند ماشینکاری است که در آن قطعه کار در برابر یک ابزار برش ثابت که روی یک دستگاه تراش نصب شده است، میچرخد و مواد را برای ایجاد اشکال چرخشی از بین میبرد، جایی که قطعه کار در حالی که یک ابزار برش در برابر آن تغذیه میشود، میچرخد. به طور معمول، ماده اولیه استوانهای است و قطعات ماشینکاری شده از نظر چرخشی متقارن هستند، به این معنی که تمام سطوح برش خورده توسط تراش، سطوح دوران هستند.

دو روش رایج برای استفاده از دستگاه تراش وجود دارد:

- حفاری با تیلتستوکمته ای که در انتهای چرخ دنده نصب شده است، به انتهای قطعه چرخان فرو می رود تا سوراخ هایی ایجاد کند. قطعه استوانه ای در یک سه نظام نگه داشته می شود، با سرعت بالا می چرخد و چرخ دنده ابزار را به داخل قطعه هدایت می کند.

- تراشکاری با ابزار برش تک نقطهاییک ابزار تکمحوری که در پایه ابزار نگه داشته شده است، قطعه چرخان را برش میدهد. پایه ابزار با استفاده از چرخ ارابهای در امتداد اسلاید حرکت میکند، در حالی که چرخ کشویی متقاطع، ابزار را به محور چرخش نزدیکتر یا دورتر میکند و عمق برش و سرعت پیشروی را کنترل میکند.

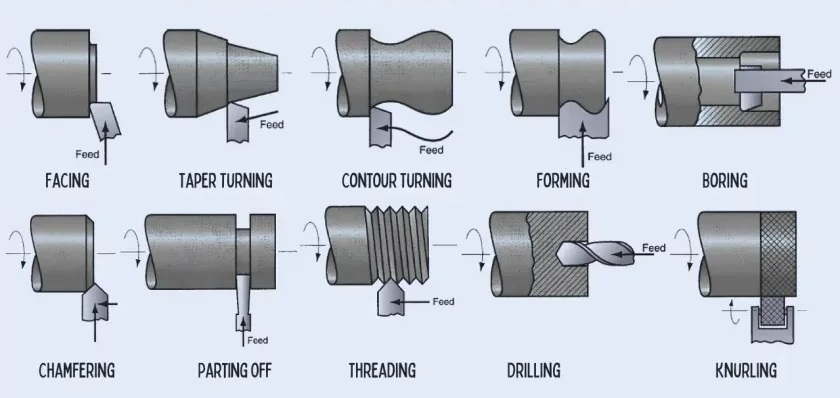

عملیات برش معمول با دستگاه تراش

تراشکاری میتواند با برش سطوح مختلف، اشکال دایرهای متنوعی ایجاد کند:

- سطوح استوانهای بیرونی: تراشکاری، برش مخروطی، برش شیار، برش، رزوه زنی، آج زنی

- سطوح انتهایی مسطح: روکش کاری، برش شیار رویه، سوراخکاری

- سطوح استوانهای داخلی: سوراخکاری، برش شیار داخلی (از طریق یک سطح مسطح آزاد قابل دسترسی است)

فقط در حفاری نیاز است که ابزار با حرکت دادن دمپایه در امتداد اسلاید تغذیه شود. در سایر عملیات، دمپایه در یک فیکسچر اسپیندل نگه داشته میشود و سطح مقابل آن آزاد است. برای دمپایههای بلند، دمپایه ممکن است با استفاده از یک محور ثابت، پشتیبانی بیشتری را فراهم کند.

برنامهریزی توالیهای ماشینکاری روی دستگاه تراش

وقتی چندین عملیات روی یک قطعه کار انجام میشود، توالی عملیات باید با دقت برنامهریزی شود تا نیاز به نصب مجدد قطعات به حداقل برسد. برای مثال، اگر هر دو انتهای مسطح نیاز به روکشکاری داشته باشند، حداقل دو چیدمان با یک سه نظام مورد نیاز است.

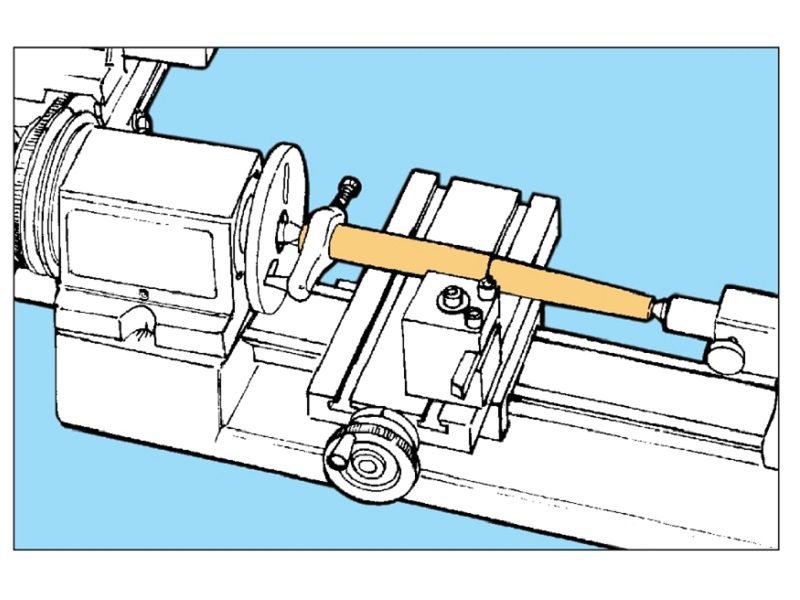

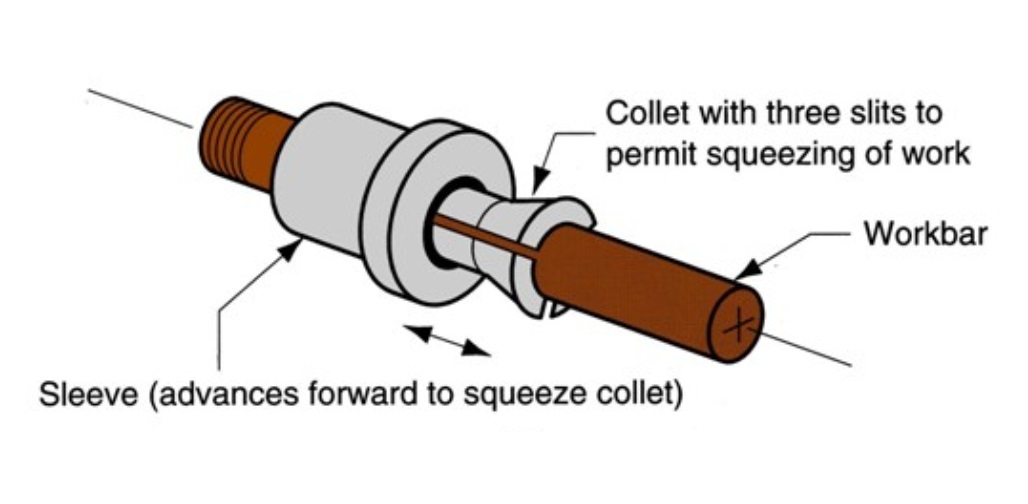

روشهای رایج نگهداری قطعه کار در ماشینهای تراش

قنداق معمولاً با استفاده از یکی از روشهای زیر در سمت اسپیندل نگه داشته میشود:

- کولتها: در ماشینهای تراش تغذیه خودکار رایج است. یک میله بلند به تدریج ماشینکاری و بریده میشود؛ کولت میله را آزاد کرده و دوباره برای قطعه بعدی میگیرد.

- سه نظام فکیهر سه فک به طور همزمان حرکت میکنند و محور میله را با اسپیندل همتراز نگه میدارند. سه موقعیت ممکن است:

- گرفتن سطح استوانهای بیرونی (روش استاندارد).

- گرفتن سطوح استوانهای داخلی (مثلاً لولهها) از داخل، با استفاده از نیروی رو به بیرون.

- نگه داشتن میلههای بزرگتر با معکوس کردن فکها برای گرفتن سطوح مختلف پله.

- سه نظام چهار فکیامکان ماشینکاری قطعات چرخشی که محور آنها با محور قطعه موازی اما دارای انحراف است، به طوری که جفت فکهای مخالف به طور مستقل حرکت میکنند.

- پشتیبانی از مرکز مرده و مرکز زندهقطعات بلند را میتوان برای پایداری بین یک مرکز فعال در اسپیندل و یک مرکز غیرفعال در دم دستی نگه داشت.

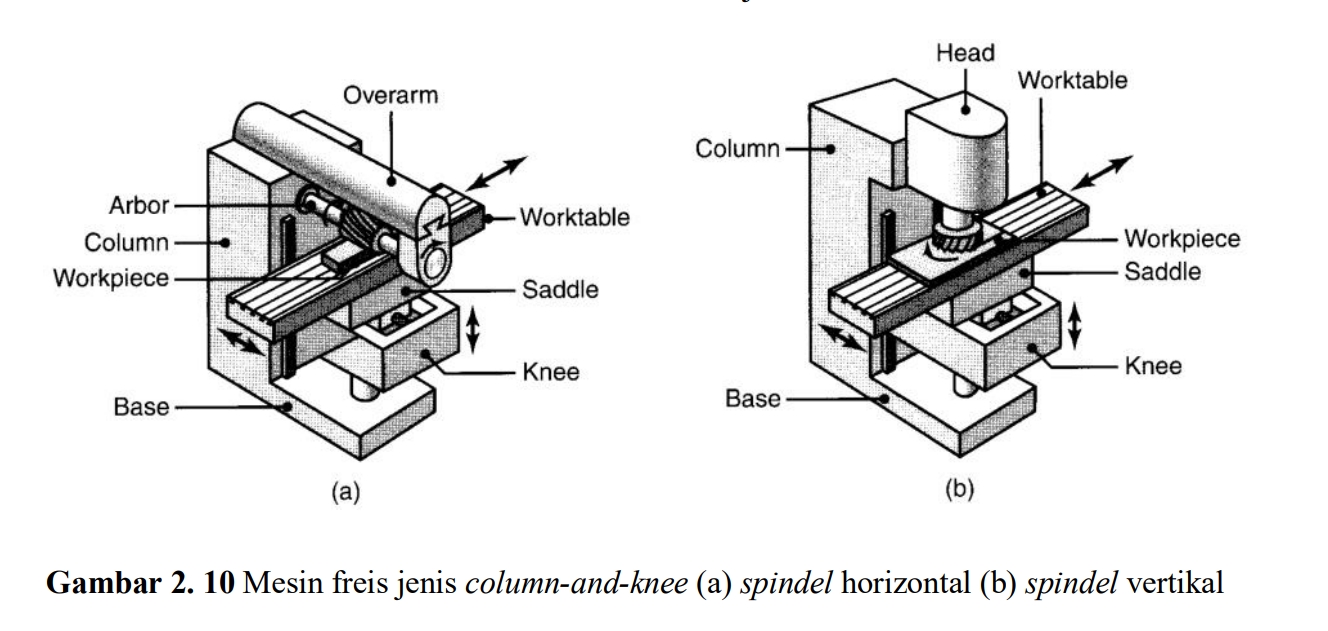

8.0فرزکاری در ماشینکاری چیست؟ انواع، دینامیک برش و اصول اولیه مسیر ابزار

مروری بر فرآیند فرزکاری

فرزکاری یکی از متنوعترین فرآیندهای ماشینکاری است که قادر به تولید طیف گستردهای از اشکال است. درصد زیادی از قالبها و دایهای مورد استفاده در تولید با فرزکاری تولید میشوند.

رایجترین عملیات فرزکاری عبارتند از:

- فرزکاری دال

- فرزکاری سطحی

- فرزکاری نهایی

این عملیاتها در درجه اول با ابزارهای برش مختلف مورد استفاده متمایز میشوند.

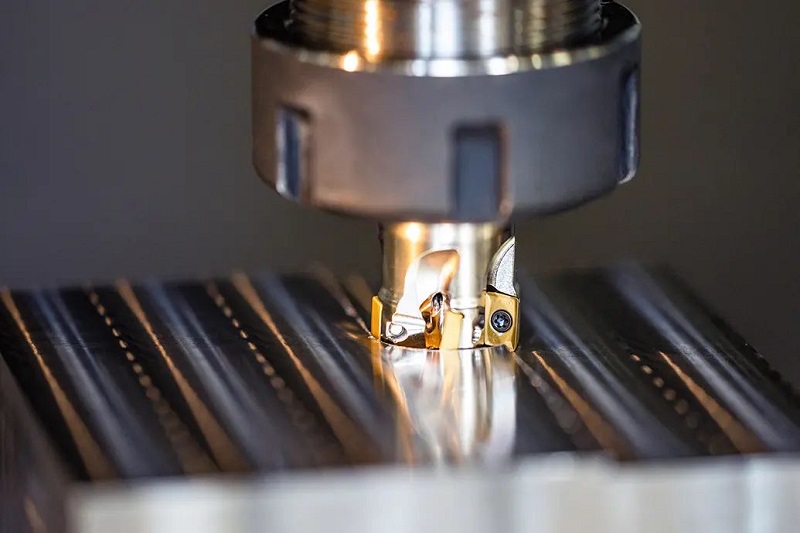

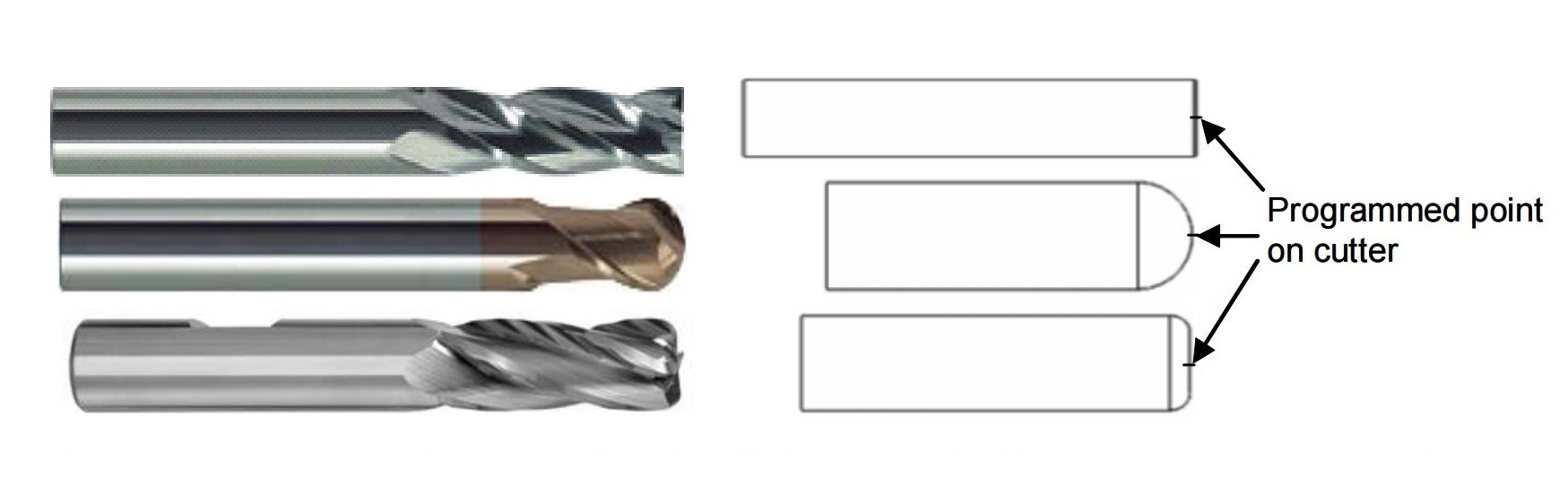

عملیات فرزکاری نهایی و انواع ابزار

فرزکاری انتهایی از ابزارهای تخصصی برای تولید هندسههای پیچیده، از جمله سطوح منحنی و شیارها، استفاده میکند.

- آسیاب انتهایی تخت: برای برش سطوح صاف یا کمی منحنی استفاده می شود.

- آسیاب گلولهای: سطح نهایی صافی را فراهم میکند، که معمولاً برای قالبها استفاده میشود.

- فرز انگشتی فرمدار (برش شیار T): طراحی شده برای برش شیارهای T شکل و سایر پروفیلهای خاص.

نحوه کار فرزکاری: مسیر برش و حرکت ابزار

بیشتر تیغههای فرز دارای چندین دندانه (از ۲ تا حدود ۲۰ شیار) هستند که هر کدام یک مارپیچ را در اطراف بدنه استوانهای ابزار تشکیل میدهند. جهت لبه برش، جهت چرخش ابزار و حرکت اسپیندل را تعیین میکند.

حرکت قطعه کار و ابزار برشقطعه کار روی میز ماشین گیره شده است که در امتداد محورهای X، Y و Z - اغلب به طور همزمان - حرکت میکند تا "مسیر برش" برنامهریزی شده را ایجاد کند. اگرچه قطعه حرکت میکند در حالی که برش در فضا ثابت میماند، این حرکت معمولاً به عنوان حرکت برش شناخته میشود.

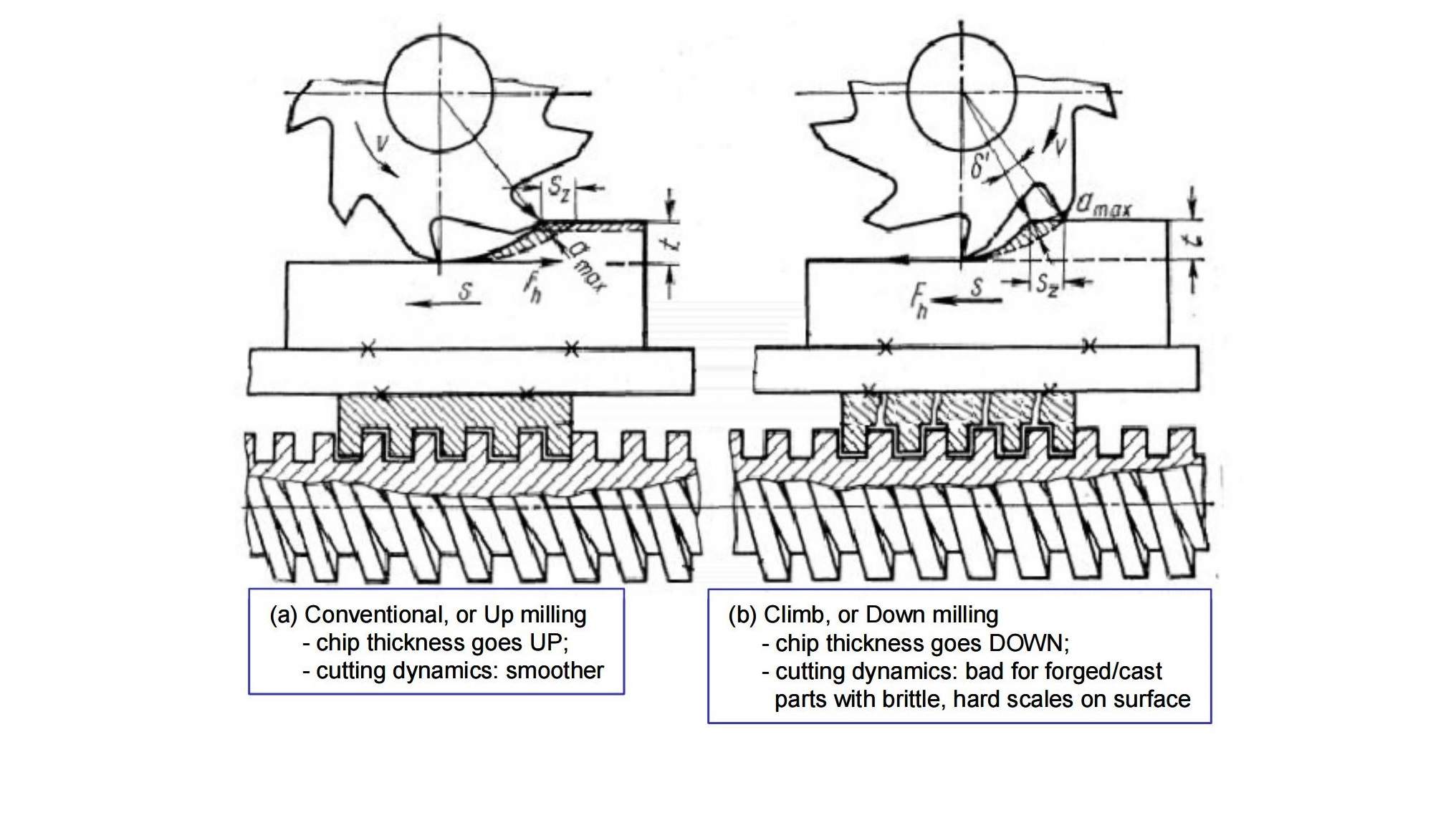

فرزکاری رو به بالا در مقابل فرزکاری رو به پایین: دینامیک برش

تعامل بین ابزار و قطعه کار بسته به حرکت نسبی تغییر میکند:

فرزکاری معمولی (بالابر)

- دندانه در ابتدا با ضخامت براده صفر درگیر میشود و ضخامت براده به تدریج افزایش مییابد تا در هنگام جدا شدن به حداکثر برسد.

- برای برش قطعات آهنگری شده یا ریختهگری شده با اکسیدهای سطحی سخت (پوستهها) مفید است و نیروهای برش اولیه را کاهش میدهد.

- با این حال، لغزش اولیه باعث اصطکاک زیاد، سایش کناره ابزار و سخت شدن کرنش به دلیل تغییر شکل پلاستیک قبل از شروع برش میشود.

فرزکاری رو به پایین

- دندانه با حداکثر ضخامت براده با قطعه کار درگیر میشود و به تدریج با خروج، نیروهای برشی را کاهش میدهد.

- در مقایسه با فرزکاری رو به بالا، سطح نهایی بهتر و عمر ابزار کمی طولانیتر میشود.

- برای اکثر عملیات فرزکاری مدرن ترجیح داده میشود، اگرچه مسیرهای ابزار بهینه شده ممکن است فرزکاری رو به بالا و رو به پایین را با هم ترکیب کنند.

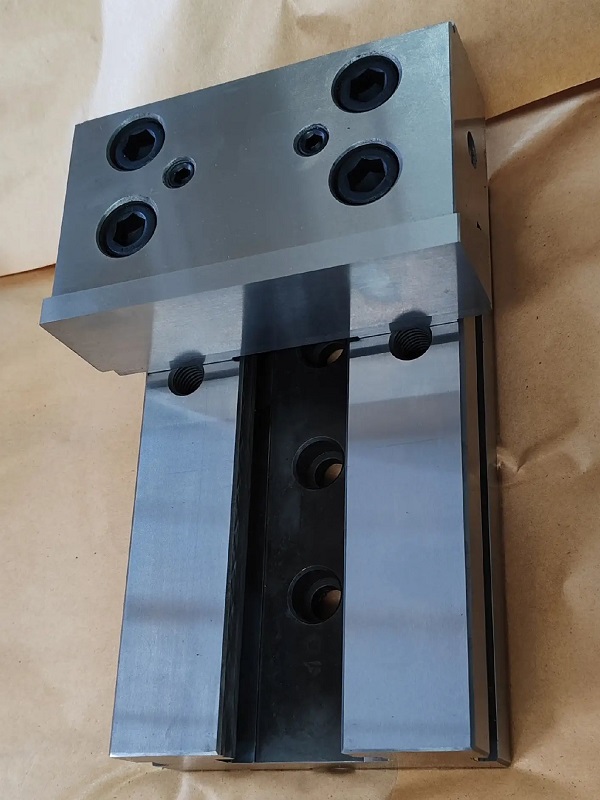

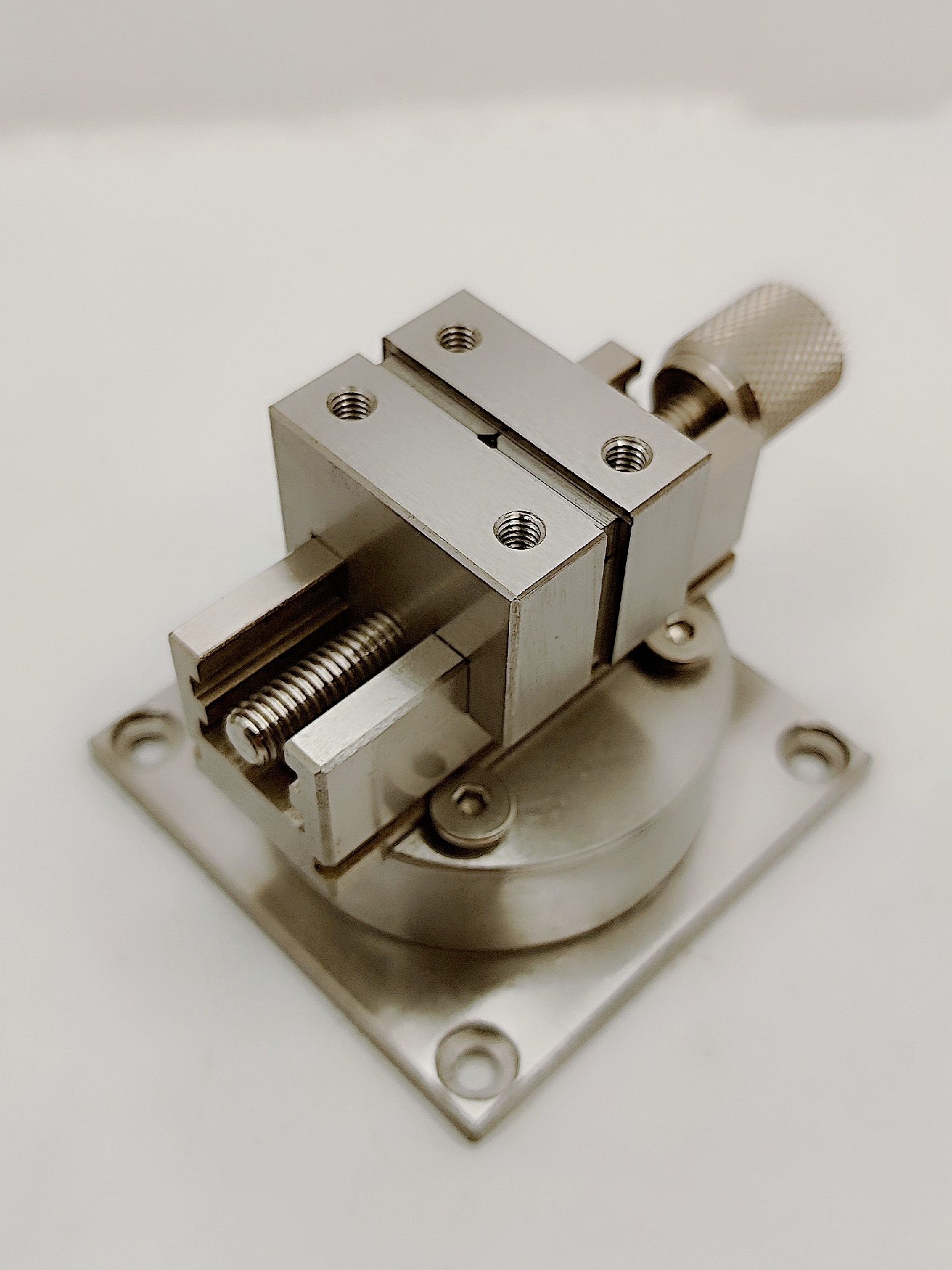

9.0نگهدارندههای کار برای عملیات فرزکاری: فیکسچرها، گیرهها و تنظیمات

روشهای رایج نگهداری قطعه کار در فرزکاری

انواع مختلفی از فیکسچرها معمولاً برای نگه داشتن قطعات به طور ایمن در حین عملیات فرزکاری استفاده میشوند:

- وایس: رایجترین فیکسچر برای کاربردهای فرزکاری عمومی.

- بستن مستقیم روی میز ماشینقطعات را میتوان با استفاده از شیارهای T شکل در امتداد طول میز، مستقیماً به میز ماشین بست تا گیرهها در موقعیت مناسب قرار گرفته و محکم شوند.

- ایندکس شده: امکان چرخش سریع قطعه را فراهم میکند تا سطوح مختلف در معرض ابزار فرز قرار گیرند و در نتیجه کارایی را هنگام ماشینکاری چندین وجه بهبود بخشد.

آشنایی با تنظیمات در عملیات فرزکاری

اگر ابزار فرز نیاز به دسترسی به سطوح یا وجوه مختلف یک قطعه داشته باشد، ممکن است لازم باشد قطعه آزاد شده و دوباره ثابت شود. به هر موقعیت ثابت، یک ... گفته میشود. تنظیم.

- چندین ابزار در هر تنظیم: در یک چیدمان، میتوان از چندین ابزار برش برای ماشینکاری ویژگیهای مختلف استفاده کرد.

- موقعیت مکانی قطعه و مختصات ماشینهر زمان که تنظیمات یا ابزار تغییر کند، ماشینکار باید قطعه را پیدا کند - مختصات قطعه را نسبت به ابزار تعیین کند.

- بازخورد میز ماشینمیزهای ماشین فرز، بازخوردی در مورد حرکت نسبی در امتداد محورهای X، Y و Z ارائه میدهند. تعیین محل صحیح قطعه، حرکت دقیق میز ماشین را تضمین میکند که برای دستیابی به ابعاد دقیق قطعه ضروری است.

10.0سوالات متداول (FAQ)

۱. برش فلز چیست و چرا در تولید اهمیت دارد؟

برش فلز فرآیند برداشتن ماده از قطعه کار با استفاده از نیروهای برشی است که باعث تغییر شکل پلاستیک و برش میشوند. این فرآیند در تولید برای شکلدهی قطعات با ابعاد و پرداختهای سطحی دقیق ضروری است.

۲. انواع اصلی فرآیندهای برش فلز کدامند؟

روشهای کلیدی عبارتند از:

- اره کاری

- شکلدهی / صفحهبندی

- بروشینگ

- حفاری

- سنگ زنی

- چرخش

- فرزکاری

۳. ارهکاری در برش فلز چگونه عمل میکند؟

ارهکاری برای برش تقریبی مواد خام به اندازههای کوچکتر و قابل مدیریت استفاده میشود. این اغلب اولین قدم قبل از ماشینکاری دقیقتر است.

انواع اره:

- اره آهنبرتیغه رفت و برگشتی مستقیم، دستی یا برقی.

- اره نواریتیغه حلقهای پیوسته، مناسب برای برشهای یکنواخت.

- اره گردتیغه دیسکی شکل سریع و چرخان برای برشهای تمیز.

انواع تیغه:

- دندانهای موجدار: برای ورقهای نازک فلزی.

- دندانهای راست-چپ: برای مواد نرم مانند آلومینیوم یا پلاستیک.

- دندانهای چنگکی: برای مواد سخت مانند فولاد کربنی یا آلیاژی.

۴. شکلدهی در ماشینکاری چیست؟

شکلدهی با استفاده از یک ابزار برش تک نقطهای با حرکت رفت و برگشتی، سطوح صاف ایجاد میکند. این روش برای تولید سطوح مسطح روی بلوکهای مستطیلی مناسب است.

۵. بروشینگ چیست و چه زمانی استفاده میشود؟

بروشینگ روشی با دقت بالا است که برای ایجاد اشکال داخلی پیچیده مانند شیارها، شیارهای مارپیچ یا سوراخهای غیر دایرهای استفاده میشود. این روش برای تولید انبوه که نیاز به تلرانسهای دقیق دارد، ایدهآل است.

۶. چه تفاوتهایی بین سوراخکاری، برقوکاری، بورینگ و قلاویزکاری وجود دارد؟

| فرآیند | هدف |

| حفاری | سوراخهای گرد اولیه ایجاد میکند. |

| ریمینگ | دقت قطر سوراخ را بهبود میبخشد. |

| خسته کننده | سوراخها را با دقت بالا بزرگ میکند. |

| ضربه زدن | رزوههای داخلی سوراخهای ایجاد شده را برش میدهد. |

۷. در عملیات حفاری از چه ابزارهایی استفاده می شود؟

- مته پیچشی: رایجترین، با شیارهایی برای برداشتن تراشه.

- مته مرکزی: سوراخ را شروع کرده و ترازبندی را تضمین میکند.

- مته تفنگ: برای سوراخهای عمیق و با نسبت ابعاد بالا.

- مته بیل: برای سوراخهای با قطر بزرگ یا عمیق.

- سینک ظرفشویی / سوراخ کن: برای سوراخهای پلهای یا پخدار.

- شیرآلات: برای رزوه کاری داخلی.

۸. سنگ زنی چیست و چه زمانی استفاده می شود؟

سنگزنی یک فرآیند ماشینکاری سایشی است که برای موارد زیر استفاده میشود:

- دستیابی به سطح نهایی بالا

- بهبود دقت ابعادی

- برش مواد سخت/شکننده

- از بین بردن پلیسهها و عیوب سطحی

از ابزارهایی با دانههای ساینده پیوندی مانند اکسید آلومینیوم یا الماس استفاده میکند.

منابع

https://www.uniquespm.com/broaching-machines.html

https://lnf-wiki.eecs.umich.edu/wiki/Lapping

https://www.sciencedirect.com/topics/engineering/lapping-plate