در فلزکاری مدرن، نورد کردن نورد سرد یک فرآیند شکلدهی بسیار مهم است. این فرآیند نه تنها به طور گسترده در تولید فولاد مورد استفاده قرار میگیرد، بلکه نقش محوری در فرآوری فلزات مختلف مانند آلومینیوم، مس و تیتانیوم نیز ایفا میکند. این مقاله مروری مختصر بر تعریف نورد فلزات، توسعه تاریخی آن و نقش اصلی آن در تولید صنعتی ارائه میدهد.

1.0نورد فلزات چیست؟

در مهندسی متالورژی، نورد کردن- که با نامهای شکلدهی غلتکی یا کلندرکاری نیز شناخته میشود - فرآیند شکلدهی شمشهای فلزی با عبور دادن آنها از بین غلتکهای چرخان است. هنگامی که دمای فلز در طول عملیات از نقطه تبلور مجدد آن فراتر رود، به این فرآیند «شکلدهی غلتکی» میگویند. نورد گرمدر غیر این صورت، به عنوان شناخته میشود نورد سرد.

نورد یک تکنیک تغییر شکل فلز است که از یک یا چند جفت غلتک چرخان برای اعمال نیروی فشاری به ماده، کاهش ضخامت یا تغییر شکل مقطع آن استفاده میکند. این روش معمولاً برای قطعات کاری بلند مانند صفحات، میلهها و نوارها اعمال میشود.

مطالعه توصیه شده:کویل نورد گرم (HRC) چیست؟

1.1تاریخچه مختصری از این فرآیند

فناوری نورد در اواخر دهه ۱۵۰۰ میلادی در اروپا سرچشمه گرفت و در ابتدا برای پردازش فلزات گرانبها مورد استفاده قرار میگرفت. با ظهور انقلاب صنعتی، نورد به سرعت به روش غالب در صنعت فولاد تبدیل شد. در قرن بیستم، ظهور کارخانههای نورد مدرن، ظرفیت و دقت تولید را بیش از پیش افزایش داد و راه را برای اتوماسیون و تولید هوشمند در فرآیند نورد هموار کرد.

1.2نقش صنعتی نورد

در میان تمام تکنیکهای شکلدهی فلزات، نورد جایگاه غالب را دارد. طبق آمار صنعت، تقریباً ۹۰۱TP3T از تمام مواد فلزی در مرحلهای از تولید خود تحت نورد قرار میگیرند. این روش اصلی برای تبدیل شمشهای ریختهگری شده فلز به محصولات قابل استفاده مانند صفحات، تسمهها و میلههای فولادی است.

1.3نورد گرم: اولین قدم در نورد فلزات

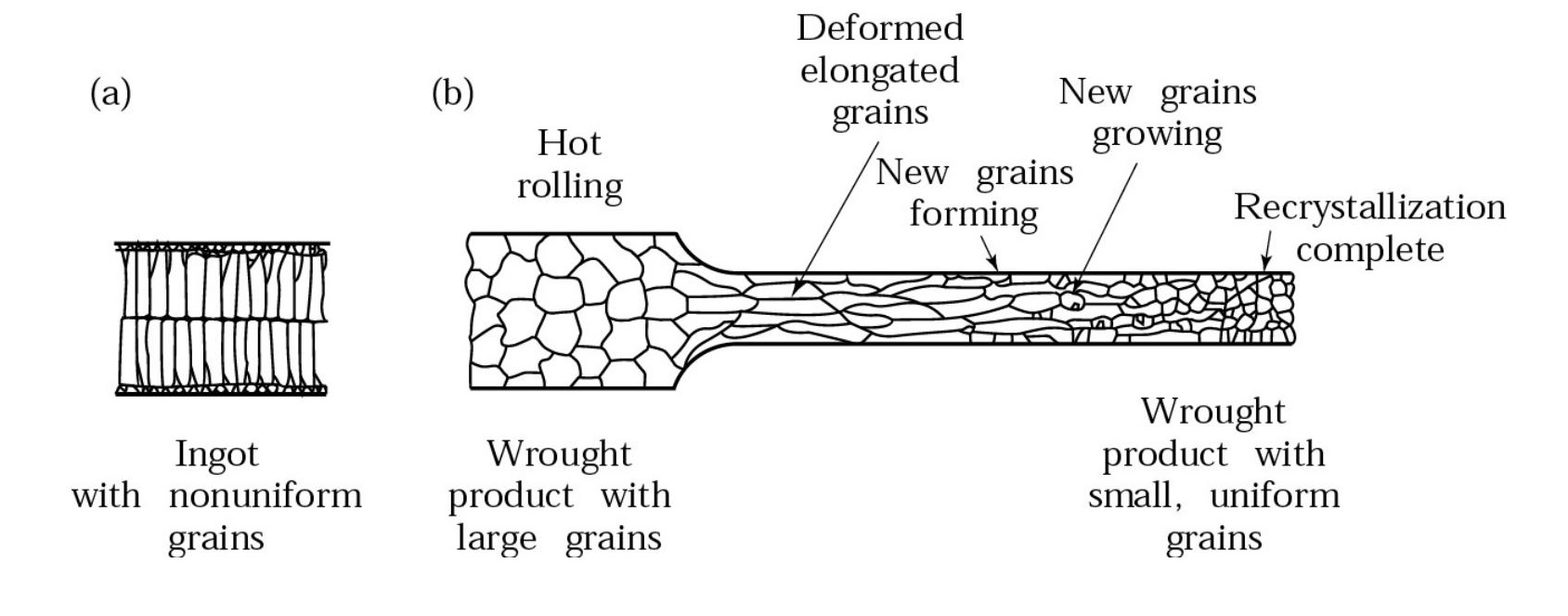

در تولید عملی، فرآیند نورد معمولاً با ... شروع میشود. نورد گرمنورد گرم که بالاتر از دمای تبلور مجدد فلز انجام میشود، دانههای درشت داخل ماده را خرد و تصفیه میکند و خواص مکانیکی، چگالی و کارایی آن را افزایش میدهد.

از طریق نورد گرم، ساختار شکننده و متخلخل ریختهگری شده به یک ریزساختار متراکم و آهنگری شده تبدیل میشود. این مرحله پایه محکمی برای فرآیندهای بعدی مانند نورد سرد، عملیات حرارتی یا ماشینکاری دقیق ایجاد میکند.

2.0نورد تخت: اساسیترین فرآیند نورد

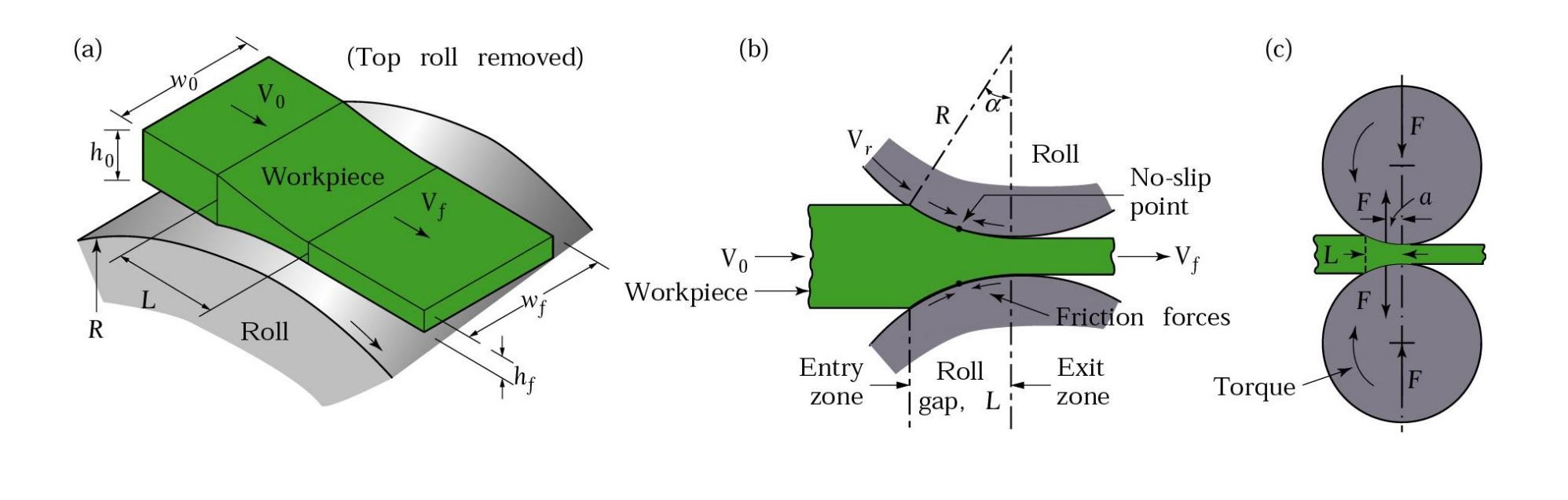

در عملیات نورد فلزات، نورد تخت رایجترین و اساسیترین شکل مورد استفاده است. این روش در درجه اول برای کاهش ضخامت صفحات فلزی و در عین حال افزایش جزئی عرض آنها اعمال میشود. به دلیل نیروی فشاری یکنواخت اعمال شده توسط غلتکهای چرخان بالا و پایین، این فرآیند معمولاً به عنوان ... نیز شناخته میشود. نورد ساده.

این فرآیند شامل چندین پارامتر فنی کلیدی است:

- ضخامت اولیه: ساعت₀

- ضخامت نهایی: ح_ف

- طول تماس رول-نوار: ل

- سرعت سطحی غلتکها: وی_آر

- سرعت ورود نوار: V₀

- سرعت خروج نوار: وی_اف

در طول نورد، وجود دارد نقطه خنثی- مکانی در امتداد قوس تماس که در آن سرعت نوار با سرعت سطحی غلتکها برابر است. این نقطه ناحیه تماس را به یک «ناحیه لغزش رو به جلو» و یک «ناحیه لغزش رو به عقب» تقسیم میکند.

عبارات ریاضی کلیدی مربوط به نورد تخت عبارتند از:

پیش نویس (کاهش ضخامت):

h₀ − h_f

حداکثر پیش نویس:

h₀ − h_f = μ²R

کجا میکرو ضریب اصطکاک بین غلتکها و فلز است

و ر شعاع غلتش است

در حالی که هدف اصلی نورد کاهش ضخامت است، اصل پایستگی حجم منجر به افزایش جزئی در عرض نوار میشود - معمولاً حدود 2%. رابطه حجمی به صورت زیر بیان میشود:

h₀ × V₀ × w₀ = h_f × V_f × w_f

با فرض رایج: w_f ≈ ۱.۰۲ × w₀

این تقریب برای درک جریان مواد و حفظ دقت ابعادی در محصولات نورد شده بسیار مهم است.

2.1تحلیل نیرو و توان غلتشی

در فرآیندهای نورد تخت، نیروی غلتشی یک پارامتر حیاتی است که بر طراحی تجهیزات، مصرف انرژی و بهینهسازی فرآیند تأثیر میگذارد. در شرایط ایدهآل (با صرف نظر از اصطکاک)، نیروی غلتش را میتوان با استفاده از فرمول زیر تخمین زد:

میانگین وزنی Y×w×L=F = میانگین وزنی Y

کجا:

- ف: نیروی غلتشی

- ل: طول تماس بین رول و نوار

- دبلیو: میانگین عرض نوار

- آره: میانگین تنش واقعی در ناحیه تغییر شکل

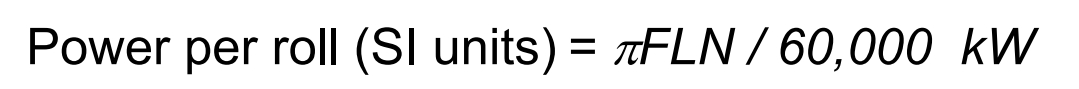

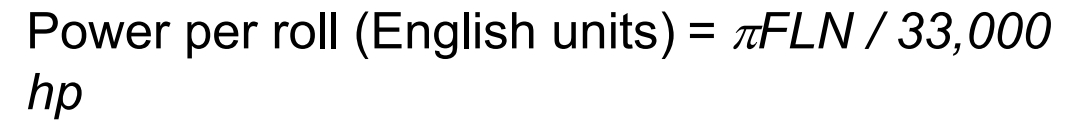

در کاربردهای صنعتی، تخمین توان مورد نیاز برای چرخاندن غلتکها نیز ضروری است. توان نورد را میتوان به صورت زیر محاسبه کرد:

واحدهای SI (کیلووات):

واحدهای امپراتوری (اسب بخار):

کجا ن سرعت چرخش غلتک بر حسب دور در دقیقه است.

2.2روشهای کاهش نیروی غلتشی و تغییر شکل غلتشی

برای کاهش نیروی نورد و به حداقل رساندن انحراف غلتک، میتوان از چندین استراتژی فرآیندی استفاده کرد:

- کاهش ضریب اصطکاک (مثلاً روانکاری)

- برای کاهش سطح تماس از غلتکهای با قطر کوچکتر استفاده کنید

- کاهش میزان کاهش در هر پاس

- افزایش دمای نورد برای کاهش استحکام مواد

- اعمال کشش طولی نوار (کشش ورودی به عقب و کشش خروجی به جلو)

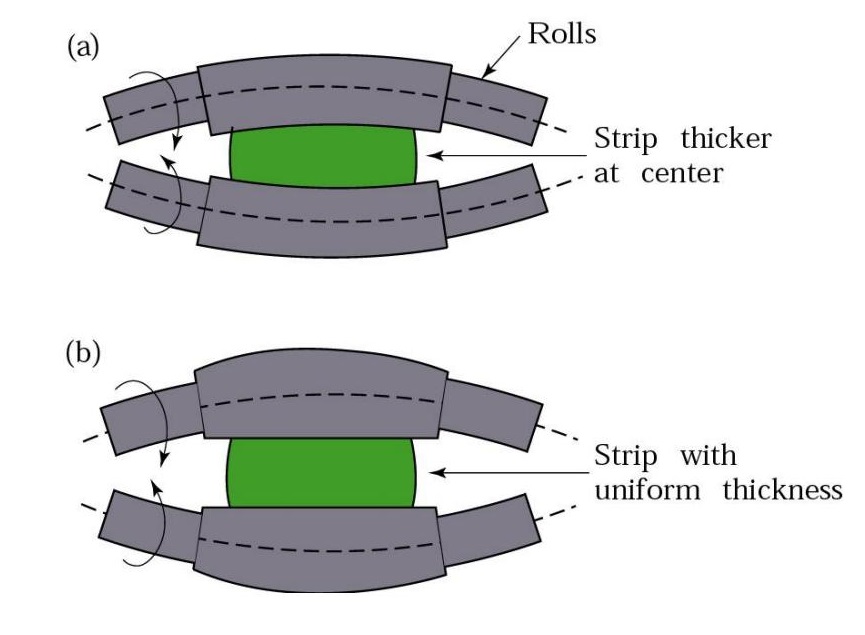

- تاجهای غلتکی سنگزنی (معمولاً مرکز آن حدود ۰.۲۵ میلیمتر بالاتر از لبهها است)

- از کنترل تاج شبیهسازی شده از طریق خمش غلتکی برای ایجاد برآمدگی مرکزی استفاده کنید

3.0انواع فرآیند نورد

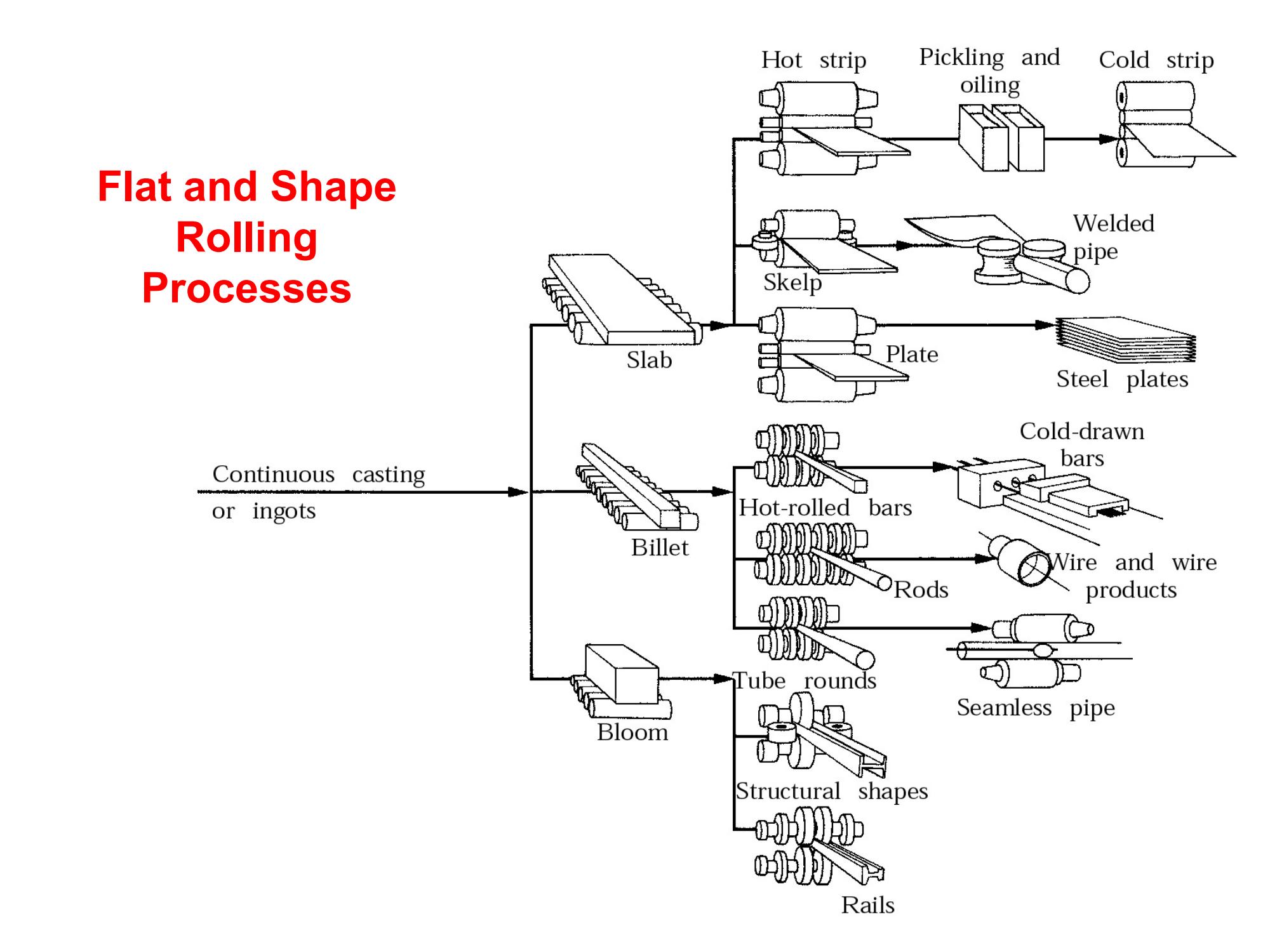

در تولید نورد تخت، مرحله اولیه معمولاً شامل موارد زیر است نورد گرمتبدیل شمش یا بیلتهای ریختهگری پیوسته به محصولات واسطهای تغییر شکلپذیر

- بلوم: برای نورد مقاطع بعدی (مثلاً تیرآهنهای I شکل، ریلها) استفاده میشود.

- دال: برای ساخت صفحات یا ورقهای نورد سرد استفاده میشود

سایر فرآیندهای نورد رایج عبارتند از:

- نورد سردبرای بهبود دقت ابعادی و کیفیت سطح، در دمای اتاق انجام میشود

- بسته بندی نوردنورد همزمان چندین لایه فلزی برای راندمان بالاتر

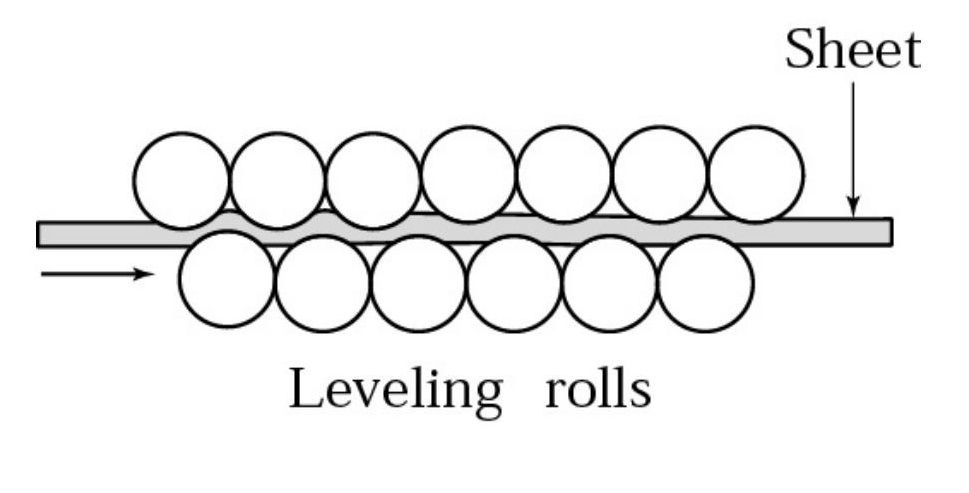

- نورد تمپرافزایش صافی و کاهش تنش پسماند در ورقها

- نورد تسطیح: اختصاص داده شده به بهبود صافی ورق

4.0عیوب رایج غلتشی

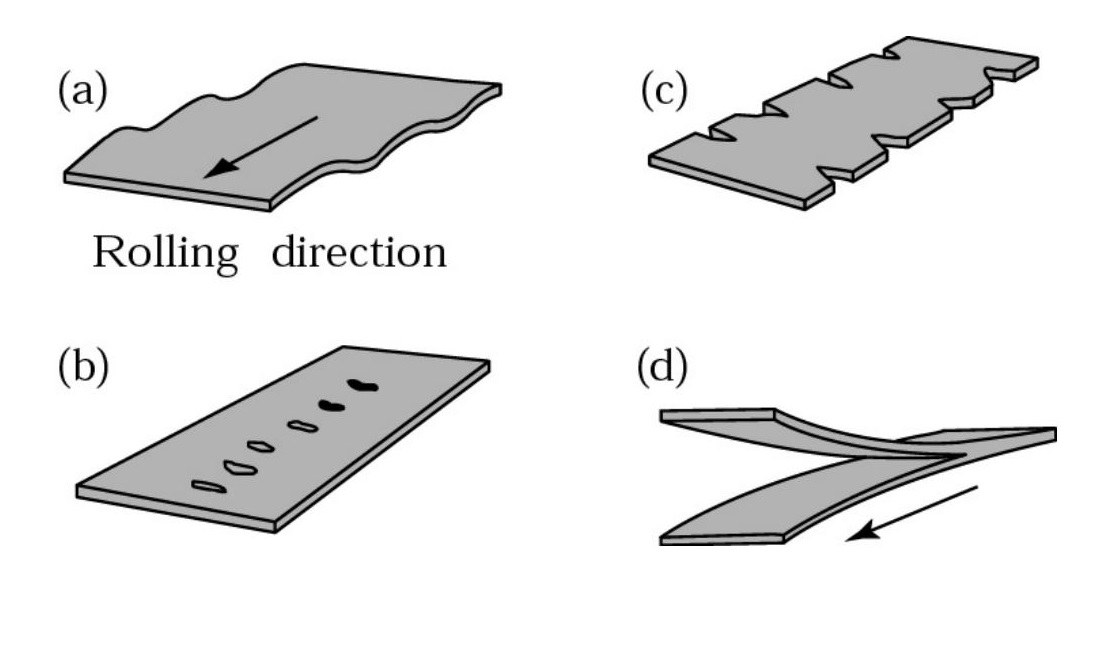

اگرچه فرآیند نورد تخت بسیار پیشرفته است، اما چندین نقص معمول ممکن است در طول تولید واقعی رخ دهد:

- عیوب سطحیشامل پوسته، لکههای زنگزدگی، خراشها، حفرهها و ترکها

- لبههای موجدار: ناشی از کشیدگی بیش از حد در لبههای نوار به دلیل تغییر شکل الاستیک غلتک

- تقسیمات مرکزپارگی در قسمت مرکزی نوار، اغلب به دلیل عدم تعادل در کنترل کشش

- ترکهای لبهای: ناشی از شکلپذیری ناکافی ماده یا تمرکز تنش

- تمساحالگوی شکستگی شبیه فک باز، ناشی از ساختار داخلی غیر یکنواخت یا تغییر شکل ناهمگون در شمش

این نقصها اغلب برای شناسایی آسانتر، با تصویر نشان داده میشوند. برای مثال، در منابع آموزشی معمولاً به شکل ۱۳.۸ اشاره میشود که نشان میدهد:

(الف) لبههای موجدار

(ب) تقسیمبندیهای مرکزی

(ج) ترکهای لبهای

(د) تمساحخواری

بیشتر عیوب نورد را میتوان به طور مؤثر از طریق کنترل صحیح پارامترهای فرآیند و استفاده از سیستمهای بازرسی آنلاین، پیشگیری یا در مراحل اولیه تشخیص داد.

5.0ویژگیهای محصولات نورد شده

محصولات نورد شده طیف وسیعی از خواص فیزیکی و هندسی را نشان میدهند که به طور مستقیم بر فرآیندپذیری و عملکرد نهایی آنها تأثیر میگذارند:

تنش پسماندتغییر شکل پلاستیک ناهموار در طول نورد ممکن است باعث ایجاد تنشهای داخلی شود که بر صافی و تغییر شکل در طول پردازش بعدی تأثیر میگذارد.

تحمل ضخامت:

ورقهای نورد سرددقت کنترل بالا، معمولاً در محدوده ±۰.۱ تا ±۰.۳۵ میلیمتر (تقریباً ±۰.۰۰۴ تا ±۰.۰۱۴ اینچ)

تحمل صافی:

نورد سرد: ±۱۵ میلیمتر بر متر (تقریباً ۳/۱۶ اینچ بر فوت)

نورد گرم: ±۵۵ میلیمتر بر متر (تقریباً ۵/۸ اینچ بر فوت)

زبری سطح:

نورد گرمزبری سطح قابل مقایسه با ریختهگری ماسهای

نورد سرد: پرداخت صاف، مناسب برای آبکاری، رنگآمیزی و سایر فرآیندهای تکمیلی

تعیین ضخامت: معمولاً با استفاده از «شماره گیج» بیان میشود - هرچه عدد کوچکتر باشد، ورق ضخیمتر است (مثلاً گیج ۱۰ ضخیمتر از گیج ۲۰ است)

6.0انواع متداول آسیابهای نورد

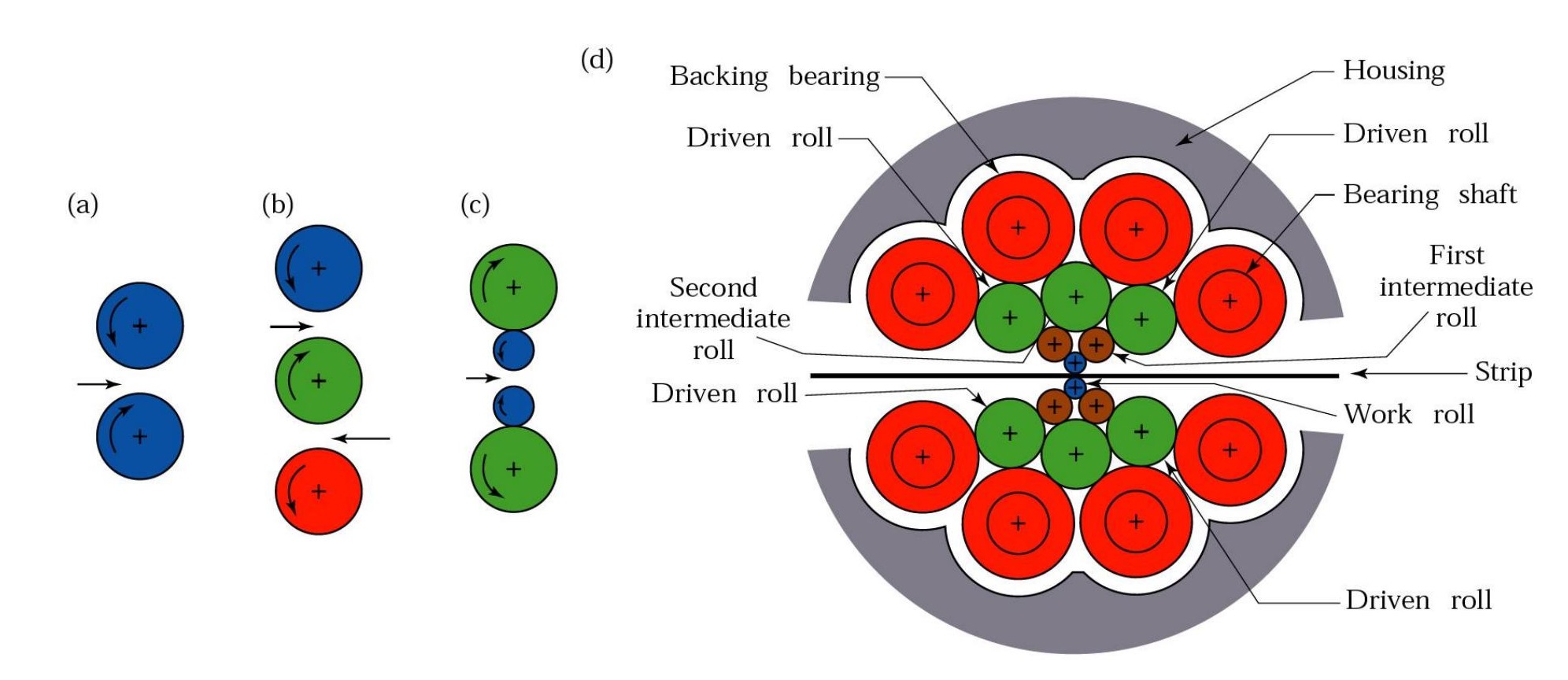

فرآیندهای نورد مختلف به انواع مختلفی از سازههای نورد نیاز دارند. طبقهبندیهای اصلی عبارتند از:

- آسیاب نورد دو طبقه: ابتداییترین نوع، که معمولاً برای خشنکاری یا اهداف آزمایشگاهی استفاده میشود

- آسیاب نورد سه طبقه: از غلتک بالایی، میانی و پایینی برای تغییر جهت تغذیه استفاده میکند و راندمان را بهبود میبخشد

- آسیاب نورد چهار طبقه: غلتکهای پشتیبان بزرگ را با غلتکهای کاری کوچکتر ترکیب میکند تا استحکام و دقت ابعادی را افزایش دهد

- آسیاب خوشه ای (سندزیمیر): از چندین غلتک پشتیبان برای پشتیبانی از غلتکهای کاری با قطر کوچک استفاده میکند، ایدهآل برای نورد سرد با دقت بالا از مواد فوق نازک

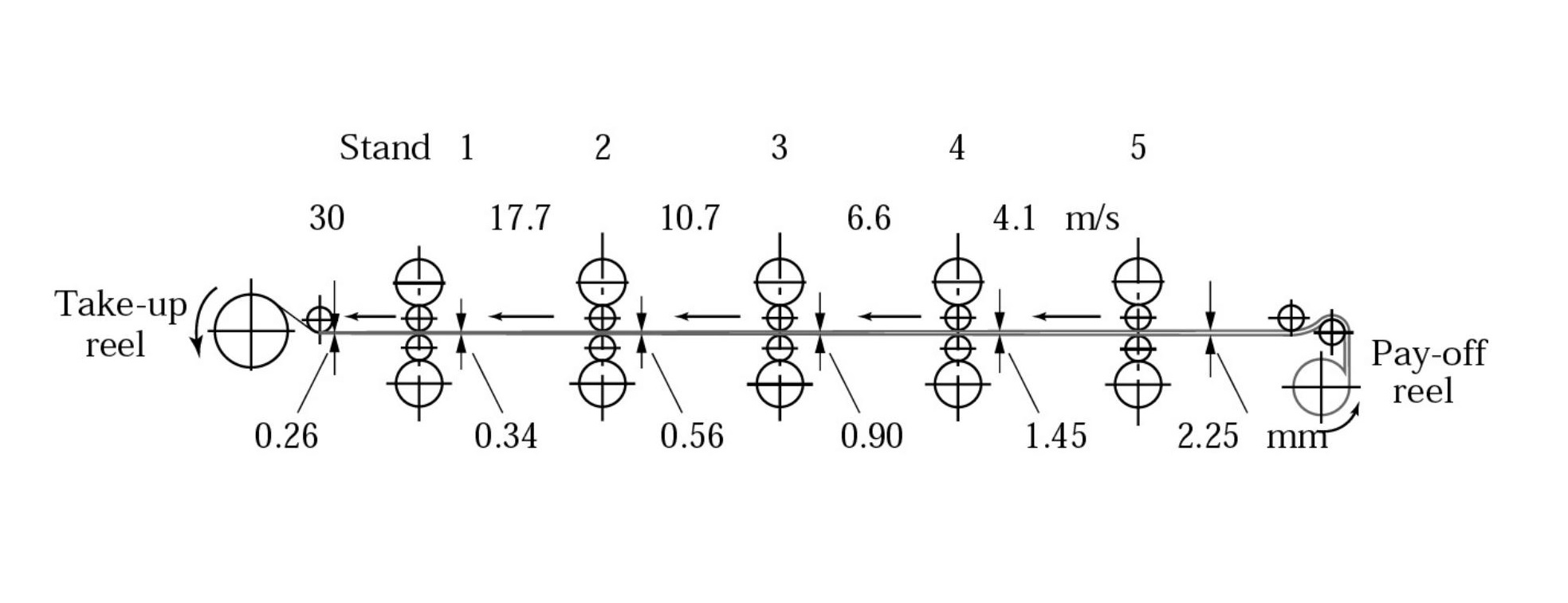

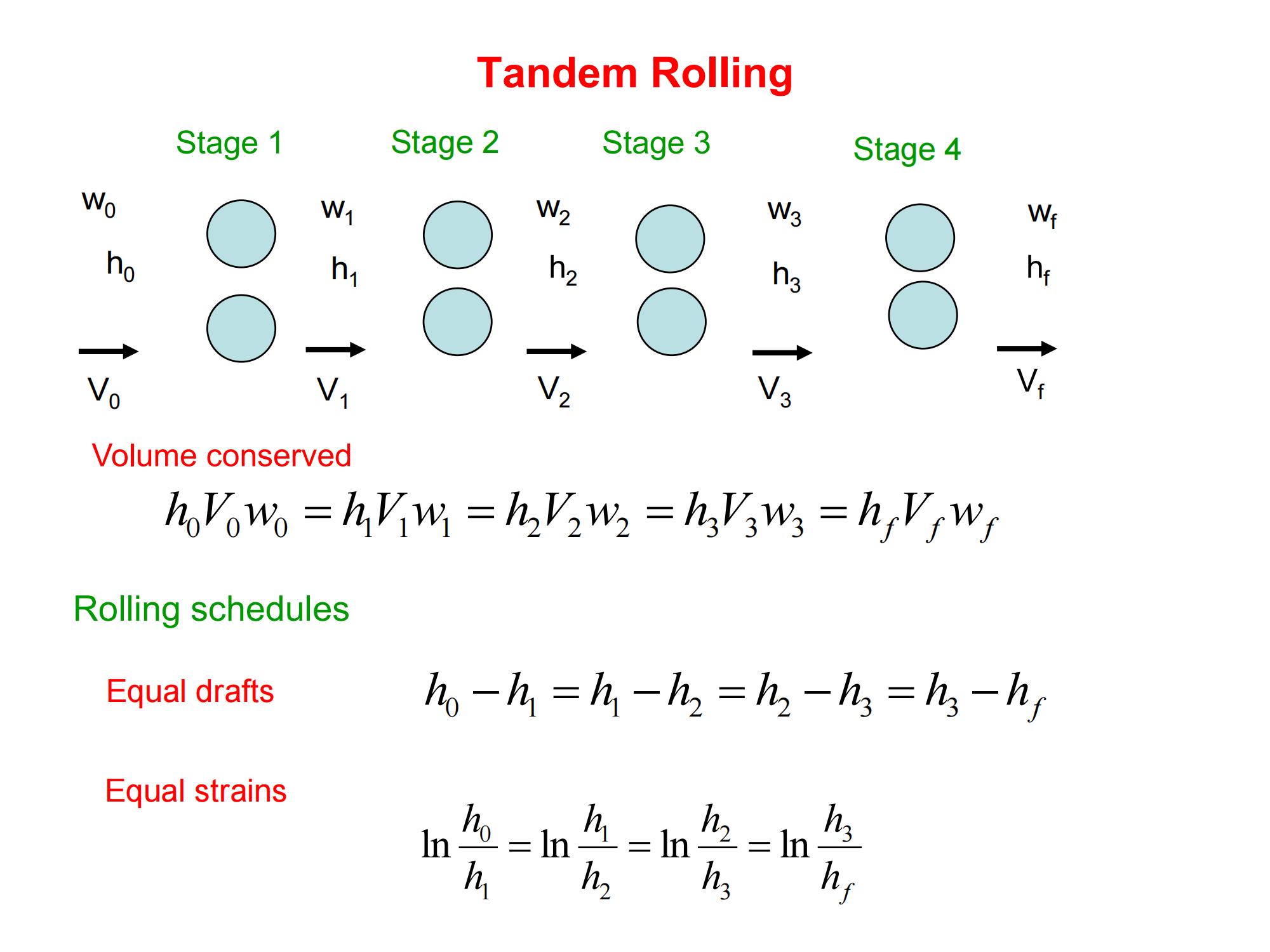

- آسیاب نورد پشت سر همشامل چندین پایه است که به ترتیب برای نورد چند مرحلهای پیوسته چیده شدهاند و معمولاً در تولید نورد سرد در مقیاس بزرگ استفاده میشوند.

غلتاندن از اصل پایستگی حجم پیروی میکند:

h₀V₀w₀ = h₁V₁w₁ = h₂V₂w₂ = … = h_fV_fw_f

در عمل، کنترل اغلب از طریق استراتژیهای کاهش برابر یا کرنش برابر حاصل میشود:

h₀ – h₁ = h₁ – h₂ = h₂ – h₃ = h₃ – h_f

7.0فرآیندهای نورد تخصصی

علاوه بر نورد تخت، نورد فلزات شامل چندین شکل تخصصی برای برآورده کردن هندسههای متنوع قطعات و الزامات کاربردی است:

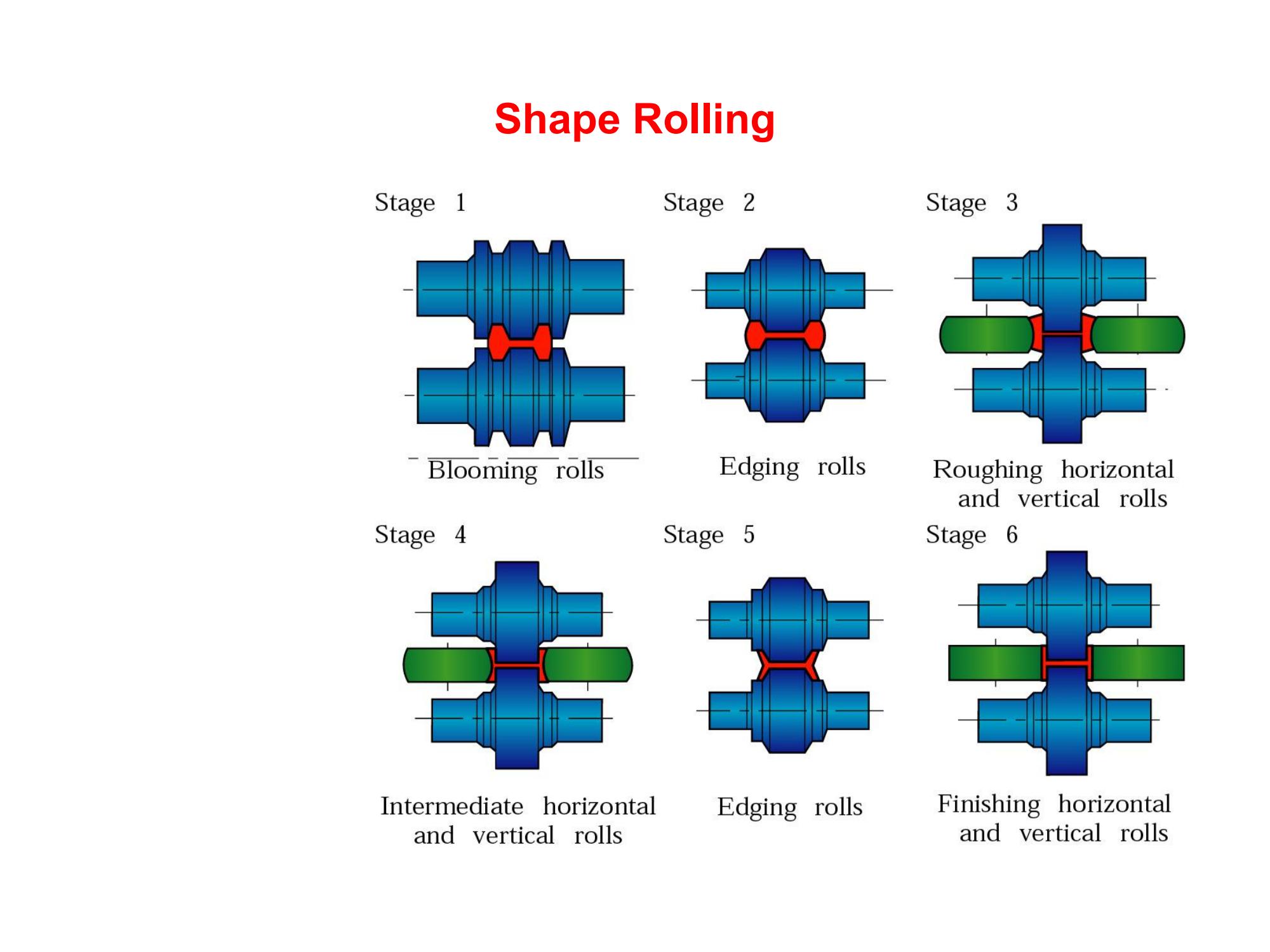

- نورد شکل: این دال از میان غلتکهای شیاردار عبور داده میشود تا پروفیلهای مقطع پیچیدهای مانند تیرآهنهای I شکل، فولاد ناودانی و ریلها را تشکیل دهد.

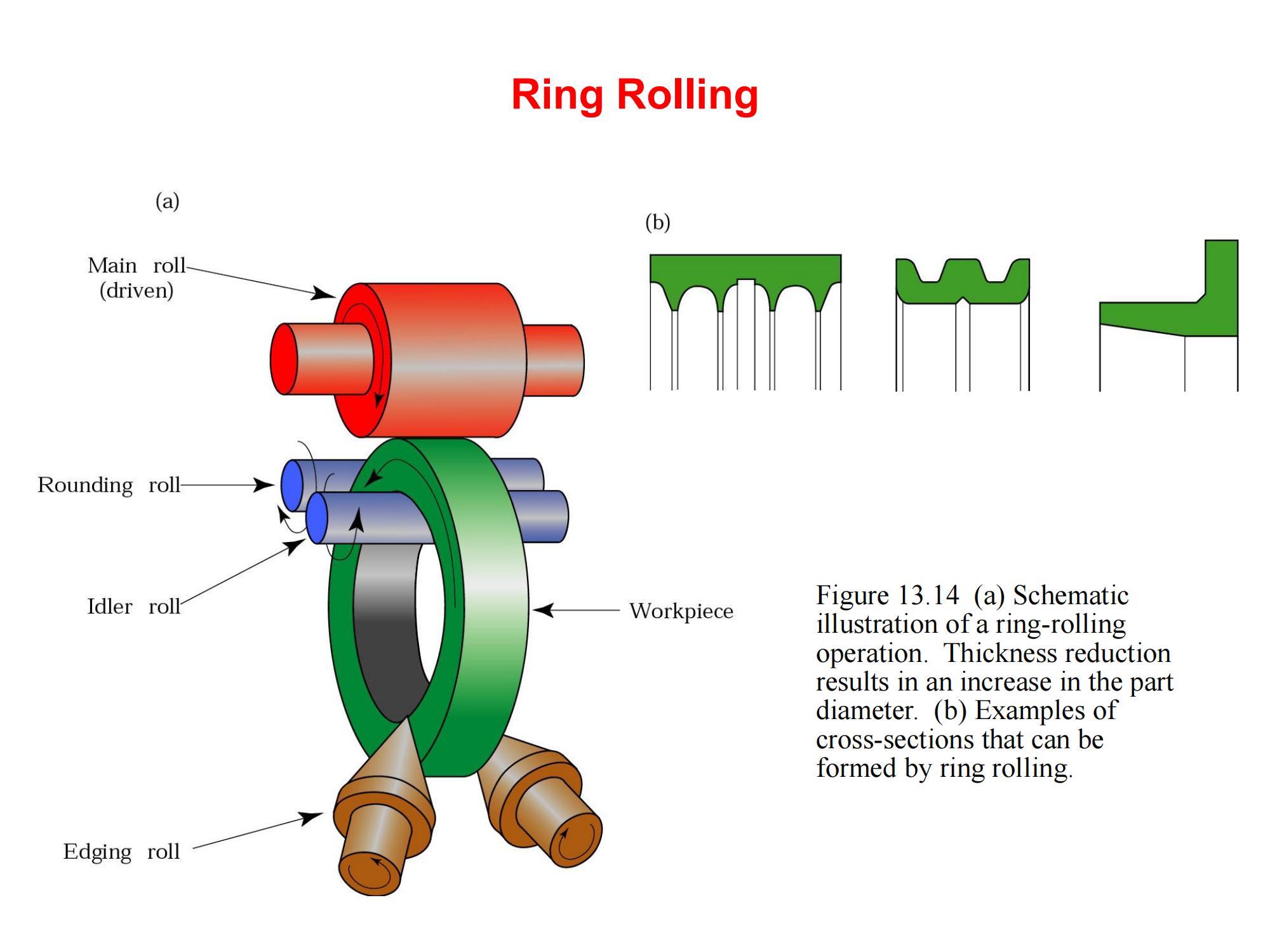

- نورد حلقه: همانطور که در شکل ۱۳.۱۴ نشان داده شده است، ضخامت یک قطعه خام حلقهای شکل کاهش مییابد تا قطر آن افزایش یابد. این فرآیند به طور گسترده برای قطعاتی مانند حلقههای چرخدنده و حلقههای یاتاقان استفاده میشود.

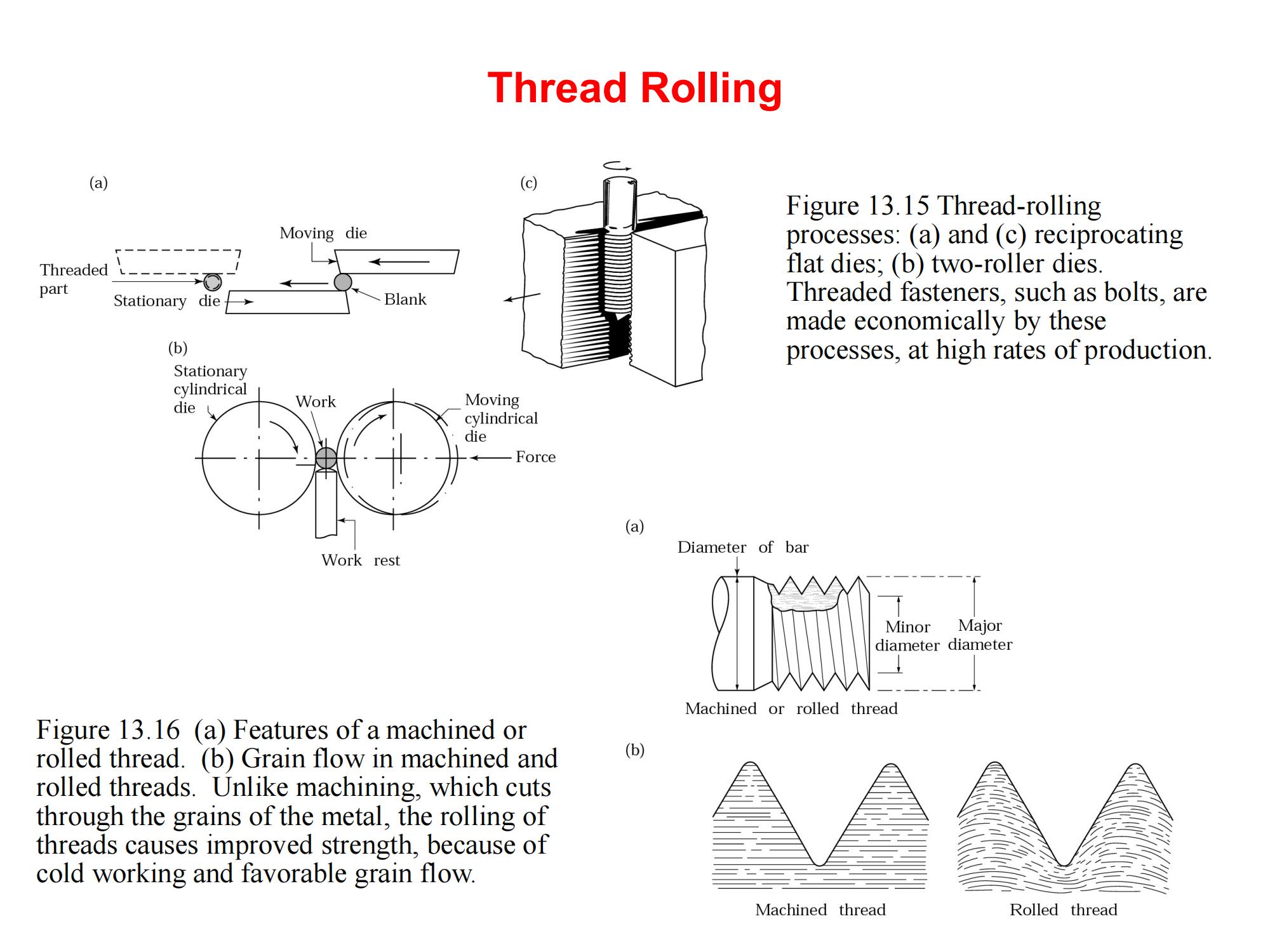

- نورد نخ: اتصالدهندههای رزوهدار مانند پیچها با استفاده از قالبهای تخت یا قالبهای غلتکی شکل داده میشوند (شکل ۱۳.۱۵ را ببینید).

برخلاف فرآیندهای برش، نورد رزوه جریان دانه را قطع نمیکند (شکل ۱۳.۱۶ را ببینید)، و به طور قابل توجهی استحکام و عمر خستگی رزوهها را افزایش میدهد.

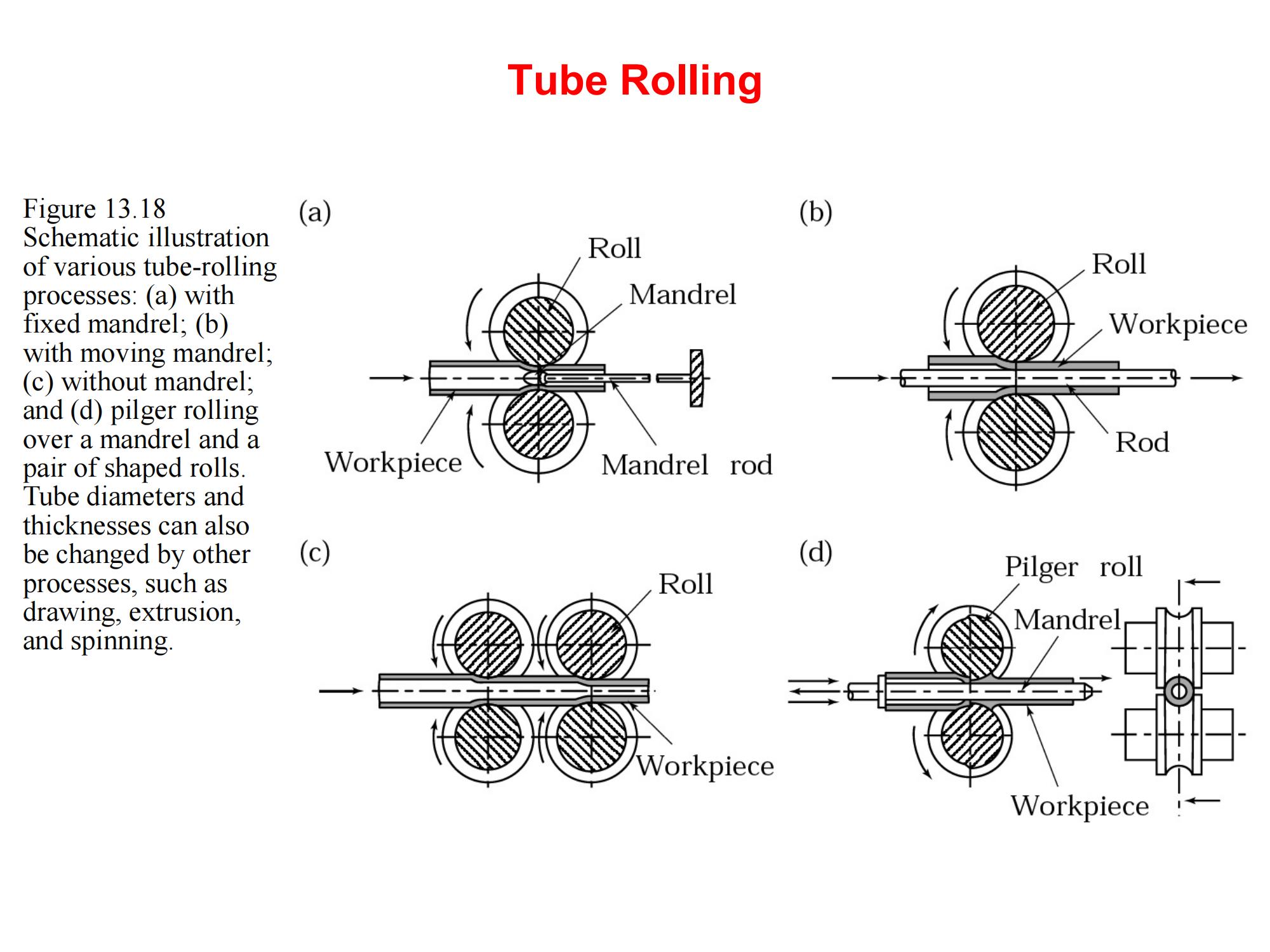

- نورد لوله: شامل مندرل ثابت، مندرل شناور، نورد پلاگ و نورد پیلگر میشود (شکل ۱۳.۱۸ را ببینید).

از آن برای تغییر ابعاد لوله، ضخامت دیواره و کیفیت سطح استفاده میشود - به ویژه برای موادی که ماشینکاری آنها دشوار است مانند فولاد ضد زنگ و آلیاژهای تیتانیوم مؤثر است.

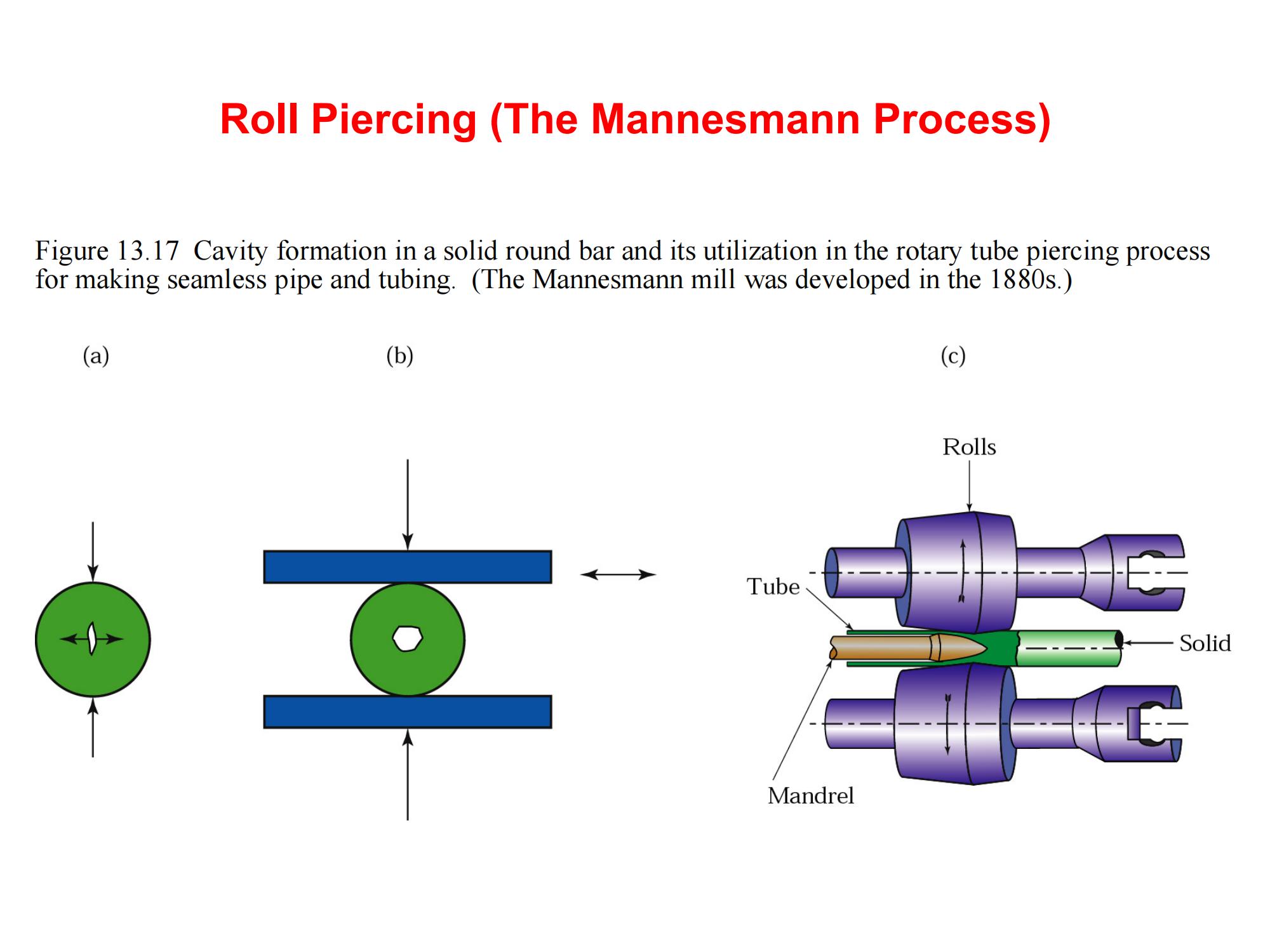

- سوراخکاری رول (فرآیند مانسمان): یک میله گرد توپر از داخل سوراخ میشود تا لولههای بدون درز تولید شود. همانطور که در شکل ۱۳.۱۷ نشان داده شده است، این روش در دهه ۱۸۸۰ توسط برادران مانسمان توسعه داده شد و همچنان پایه و اساس تولید لوله بدون درز مدرن است.

8.0نتیجهگیری

نورد فلزات نه تنها پرکاربردترین تکنیک شکلدهی فلزات در تولید مدرن است، بلکه یک فرآیند اساسی است که از تولید با حجم بالا، دقت بالا و راندمان بالا پشتیبانی میکند. از نورد گرم گرفته تا پرداخت سرد، از محصولات تخت گرفته تا اشکال پیچیده مانند رزوه و حلقه، تطبیقپذیری نورد، آن را در صنایع مختلف از ساخت و ساز و خودرو گرفته تا هوافضا و انرژی ضروری میکند.

درک اصول، پارامترها و نقصهای بالقوه آن برای مهندسان و تولیدکنندگانی که به دنبال بهینهسازی جریان مواد، تضمین کیفیت محصول و کاهش هزینههای تولید در چشمانداز صنعتی رو به رشد خودکار هستند، ضروری است.

منبع پیوست: فرآیند نورد فلزات به صورت PDF