- 1.0عملیات خالی کردن

- 2.0کشیدن به پایین

- 3.0شکستگی

- 4.0طراحی خالی - حداقل بخشهای خالی

- 5.0گوشهها

- 6.0شکافها

- 7.0تعیین حد ضرر

- 8.0تعیین سوراخها - حداقل قطرها

- 9.0تحمل سوراخ

- 10.0سوراخها و روزنههای نزدیک لبه خالی

- 11.0بریدگیها به عنوان جایگزین سوراخ

- 12.0سوراخها و روزنههای نزدیک پیچها

- 13.0حداقل الزامات برای محل سوراخ

- 14.0مشخص کردن تبهای داخلی

- 15.0مشخص کردن خمها

- 16.0خم شدن - ملاحظات جانبی برآمده، شکستگی و برآمدگی

- 17.0تعیین شیببندی

- 18.0نکات جوش نقطهای

- 19.0ابعاد

- 20.0اکستروژنها

- 21.0مهرهای برجسته

- 22.0برداشتن پلیسه

- 23.0صافی

- 24.0پرداخت سطح روی قطعات مهر و موم شده

- 25.0ابعاد پرس برجک

- 26.0بهترین روشهای اندازهگیری پرس برک

- 27.0برش لیزری همراه با پانچ برجک

- 28.0طراحی قطعات برای پردازش لیزری

طراحی قطعات ورق فلزی برای پرسکاری و برش لیزری به چیزی بیش از دقت CAD نیاز دارد - این امر مستلزم درک عمیق از تلرانسهای تولید، رفتار مواد و شیوههای طراحی مقرون به صرفه است. از سوراخکاری و خمکاری گرفته تا کیفیت لبه لیزر و حداقل اندازه سوراخ، هر تصمیم طراحی مستقیماً بر عملکرد قطعه، قابلیت تولید و هزینه کل تولید تأثیر میگذارد.

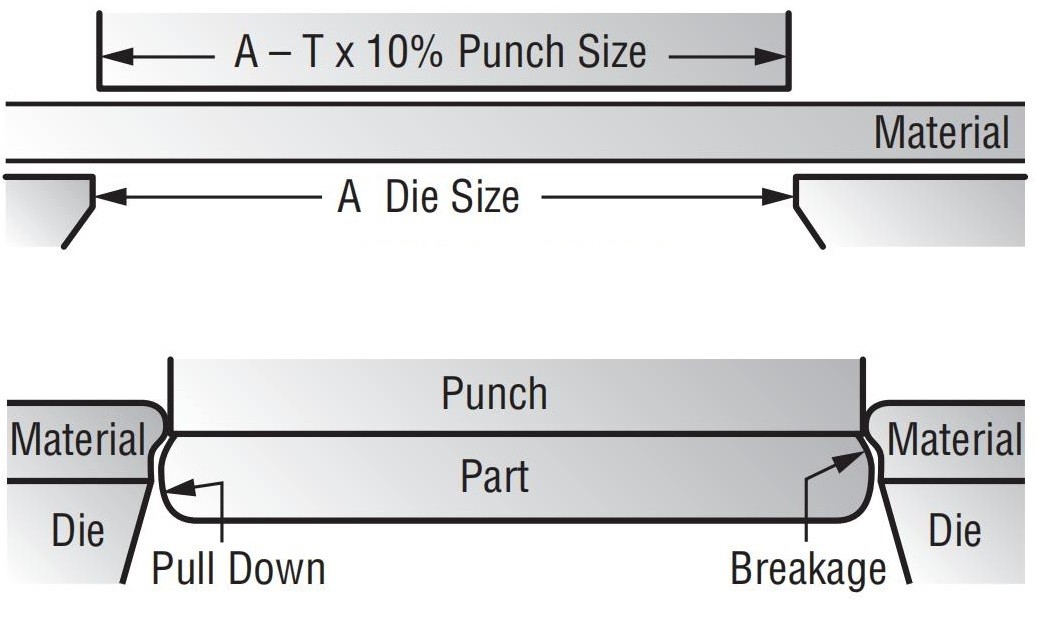

1.0عملیات خالی کردن

برش قطعه شامل برش قطعات با استفاده از مجموعه سنبه و قالب است که با خطوط بیرونی قطعه مطابقت دارد. بین سنبه و قالب فاصله لازم است.

این فاصله باعث میشود که پانچ برش از طریق بخشی از مواد و سپس شکستگی باقی مانده.

قبل از شروع برش، پانچ سطح ماده را کمی تغییر شکل میدهد - این تغییر شکل به عنوان ... شناخته میشود. پایین کشیدن.

2.0کشیدن به پایین

میزان کشش به پایین به موارد زیر بستگی دارد:

- الف) خلق و خوی مواد– مواد نرمتر منجر به کشش بیشتر میشوند.

- ب) ساختار مواد– مواد دانه بلند (مثلاً مس، فولاد ضد زنگ) تمایل بیشتری به جریان یافتن دارند و باعث افزایش نیروی کشش به پایین میشوند.

- ج) ضخامت مواد– مواد ضخیمتر، کشش بیشتری نسبت به مواد نازکتر نشان میدهند.

3.0شکستگی

شکستگی تحت تأثیر موارد زیر است:

- الف) خلق و خوی مواد– مواد سختتر (از طریق نورد یا عملیات حرارتی) شکستگی بیشتری ایجاد میکنند.

- ب) ساختار مواد– مواد دانه کوتاه (مثلاً آلومینیوم، فولاد پرکربن) درصد شکستگی بالاتری را نشان میدهند.

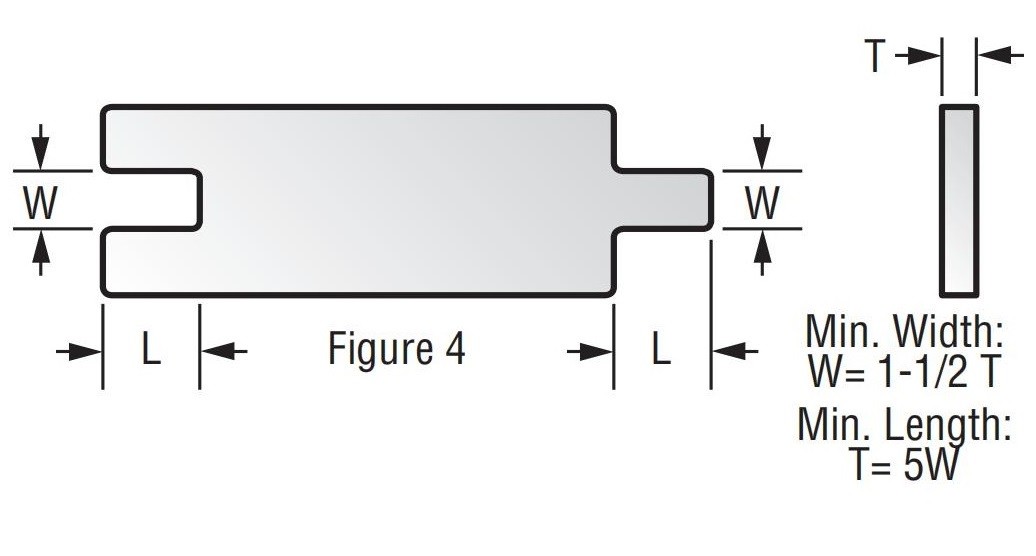

4.0طراحی خالی - حداقل بخشهای خالی

The حداقل عرض از یک بخش خالی (W) باید:

- نه کمتر از ۵ تا ۲ بار ضخامت ماده (T)

- هرگز کمتر از ۱/۳۲ اینچ

The حداکثر طول از بخش نباید تجاوز کند ۵ برابر عرض آن.

5.0گوشهها

گوشه شعاع (R) باید حداقل باشد ½ ضخامت ماده (T).

برای مواد ≤ ۱/۱۶ اینچگوشههای تیز قابل قبول هستند.

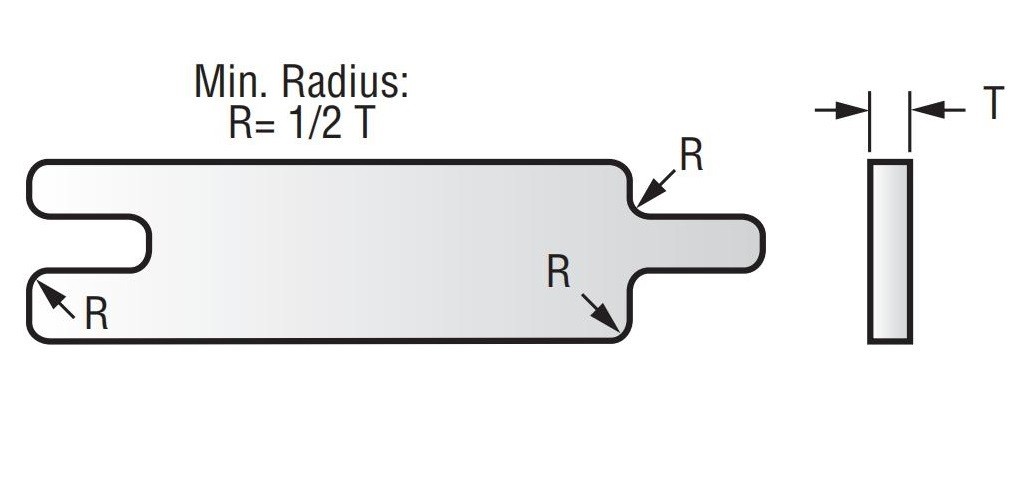

6.0شکافها

اگر یک شکاف نیاز به سفت شدن دارد تلرانسهای اندازه یا مکان، دو گزینه را در نظر بگیرید:

- گوشه گرد(حداکثر شعاع) اگر در عملیات خالی کردن گنجانده شود

- گوشه تیز اگر در یک عمل جراحی ثانویه انجام شود

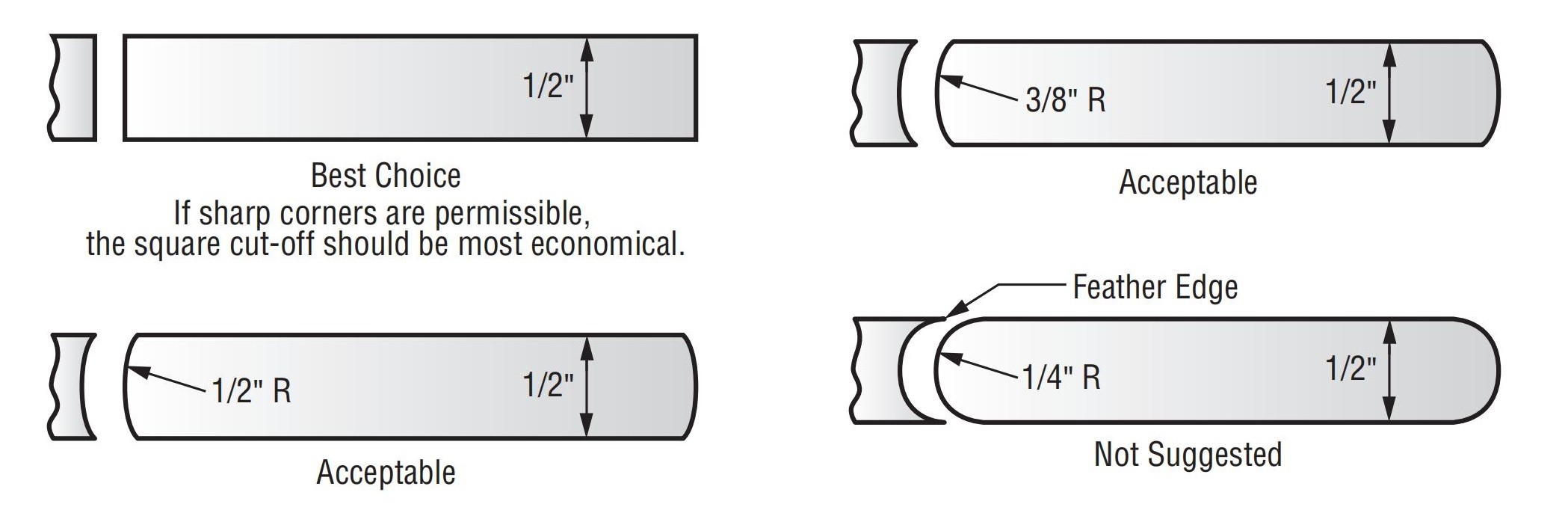

7.0تعیین حد ضرر

پس از برش دادن قطعه کار به عرض صحیح، اشکال برش چندگانه میتواند برای مهرزنی مقرونبهصرفه مشخص شود.

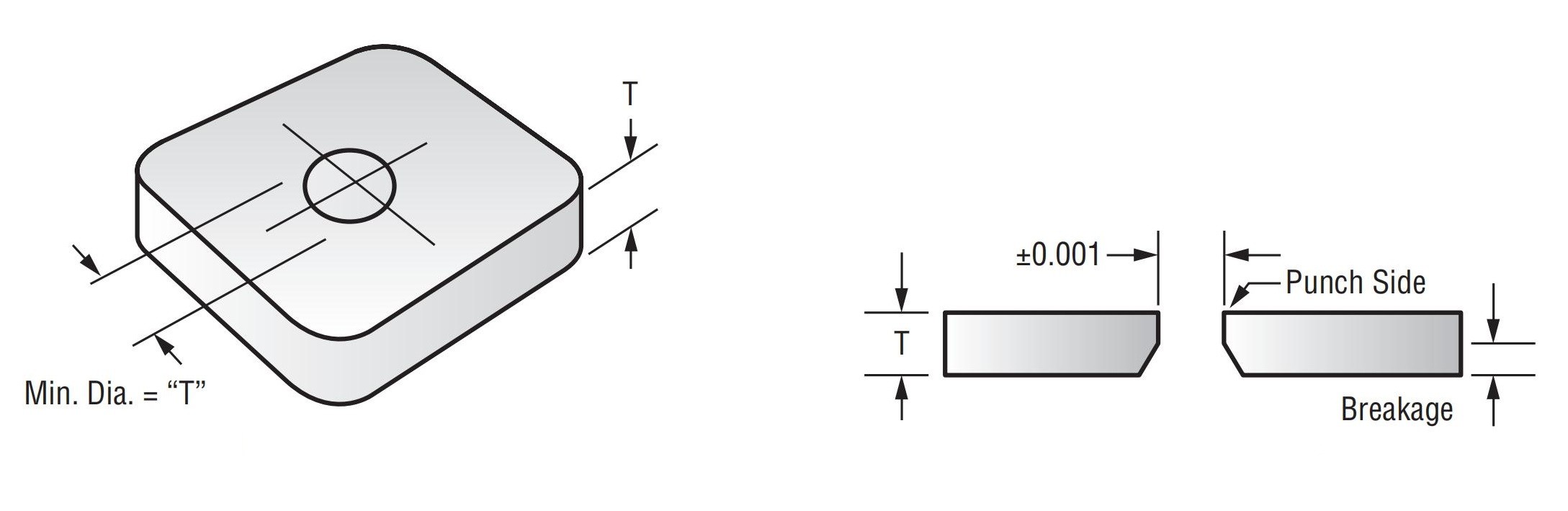

8.0تعیین سوراخها - حداقل قطرها

برای اقتصاد عمومی:

- قطر سوراخ ≥ ضخامت ماده (T)

- برای مواد نرم(مثلاً آلومینیوم)، سوراخهای کوچکتر امکانپذیر هستند، اما حداقل قطر باید افزایش یابد با مقاومت برشی مواد

- برای فولاد ضد زنگقطر سوراخ باید حداقل باشد ۲× ضخامت ماده

- اگر قطر < جنس ضخامت یا <0.050″سوراخ باید باشد سوراخکاری و پولیش کاری شده، اضافه کردن هزینه

9.0تحمل سوراخ

- مگر اینکه خلاف آن ذکر شده باشد، تلرانسها فقط در سمت پانچ اعمال میشوند

- همه سوراخهای پانچ شده دارند شکستگی در سمت قالب به دلیل فاصله بین سنبه و قالب

- شکستگی بر اساس نوع ماده متفاوت است

- برای سوراخهای صاف، پانچ کوچکتر از اندازه و ابعاد نهایی (هزینه را افزایش میدهد)

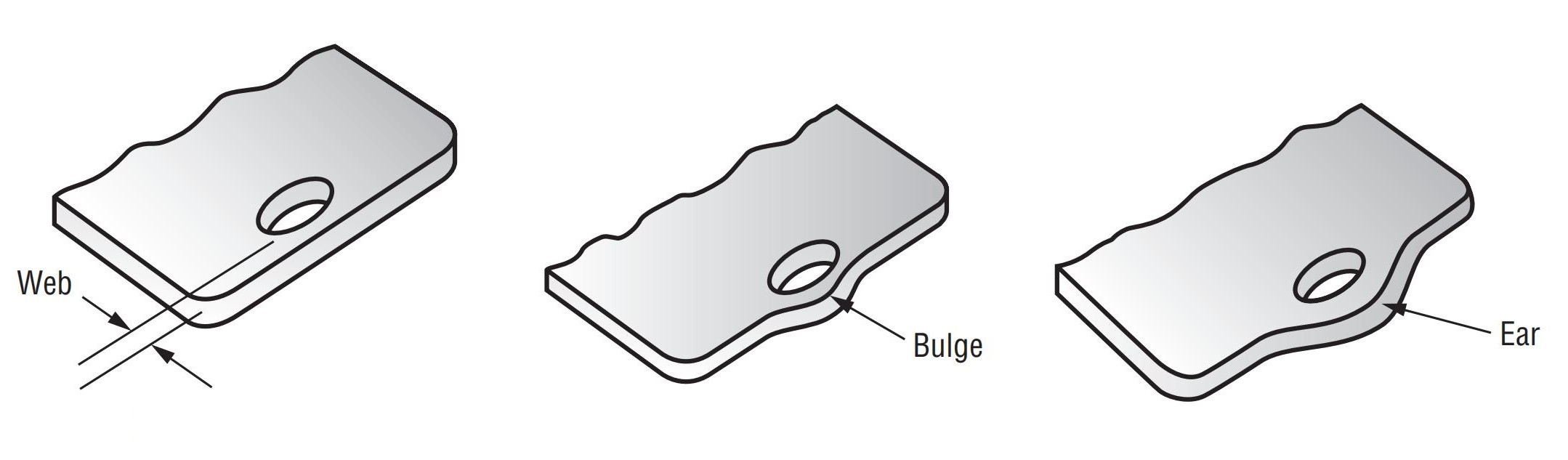

10.0سوراخها و روزنههای نزدیک لبه خالی

برای اجتناب از برآمده، حفظ یک ضخامت ماده در شبکه ≥ ۱.۵× بین سوراخ و لبه خالی

اگر وب < 1.5×Tممکن است مواد متورم یا شکسته شوند

برآمدگی شدید میشود وقتی وب به زیر کاهش مییابد 0.5×T

همین قاعده در مورد شبکه بین سوراخهای مجاور

اگر برآمدگی غیرقابل قبول باشد، سوراخکاری + پلیسه گیری مورد نیاز است

به عنوان یک جایگزین، پروفایل خالی را تغییر دهید با اضافه کردن یک گوش برای حفظ فاصله

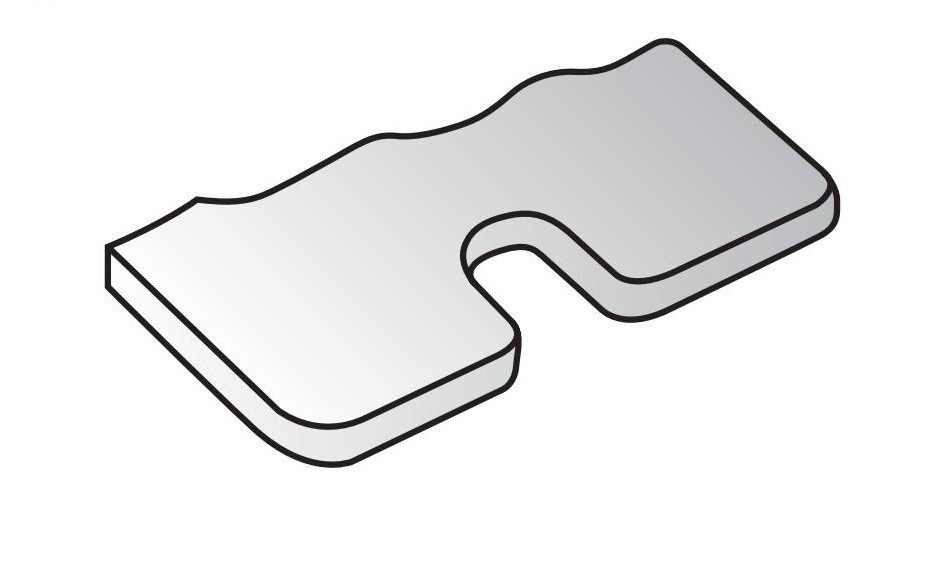

11.0بریدگیها به عنوان جایگزین سوراخ

به جای ایجاد یک سوراخ گرد، طراحی یک بریدگی در کانتور خالی:

بریدگی میتواند باشد مشت زده شده اگر تلرانسها اجازه دهند، مستقیماً

یا میشه درستش کرد به اندازه کافی پهن بدون پانچ ثانویه در عملیات سوراخکاری گنجانده شود

12.0سوراخها و روزنههای نزدیک پیچها

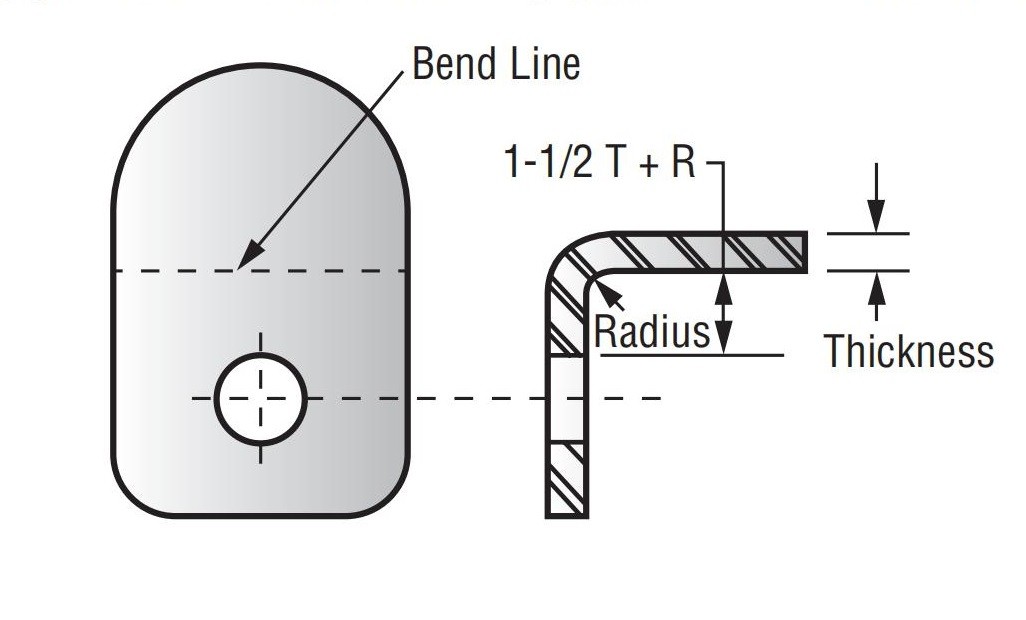

برای جلوگیری از اعوجاج، سوراخهای نزدیک خمیدگیها باید از این موارد پیروی کنند قانون حداقل فاصله:

فاصله = ۱.۵ × ضخامت ماده + شعاع خمش

اگر نزدیکتر قرار گیرد، ممکن است اعوجاج ایجاد شود

اگر اعوجاج غیرقابل قبول است، سوراخ را سوراخ کنید پس از تشکیل (هزینه اضافه میشه)

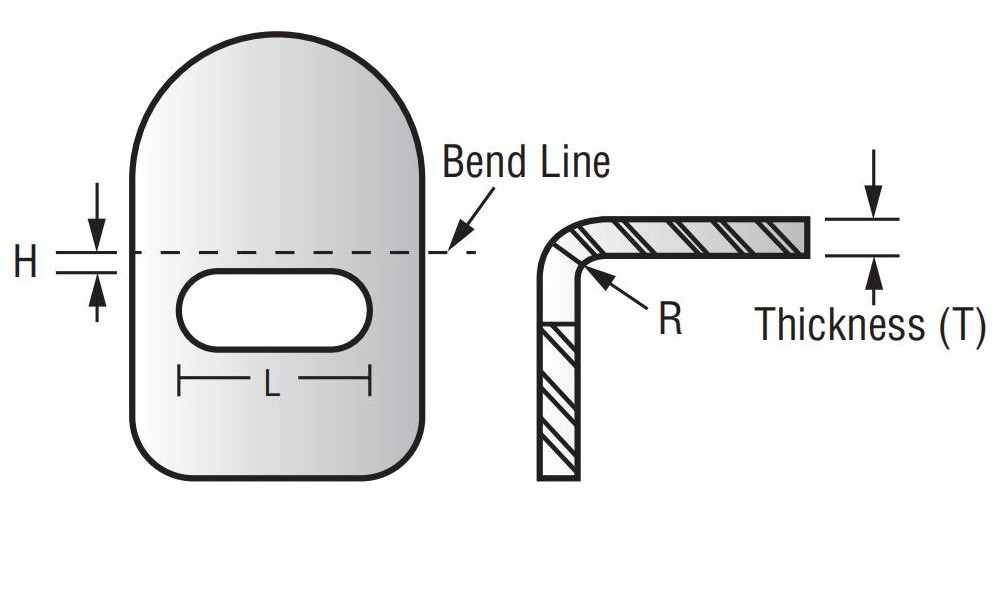

13.0حداقل الزامات برای محل سوراخ

از نمودار زیر برای حداقل ارتفاع (H) از مرکز سوراخ تا لبه قطعه بر اساس طول فلنج (L) استفاده کنید:

- طول ≤ ۱ اینچ→ اچ = 2T + R

- ۱ اینچ < طول ≤ ۲ اینچ→ اچ = 5T + R

- طول > ۲ اینچ→ اچ = ۳T تا ۳.۵T + R

عملکرد سوراخ باید سادگی طراحی را هدایت کند. برای بهترین بهرهوری هزینه، جزئیات کامل را ارائه دهید.

14.0مشخص کردن تبهای داخلی

عملکرد برگه مرور برای جلوگیری از عملیات غیرضروری:

- الف شیار امدادی دور زبانه امکان خم شدن را فراهم میکند

- اگر ویژگیهای دیگری در حال پانچ شدن باشند، اسلات را میتوان همزمان اضافه کرد

- اگر اینطور نیست، ممکن است نیاز به یک عملیات ثانویه

15.0مشخص کردن خمها

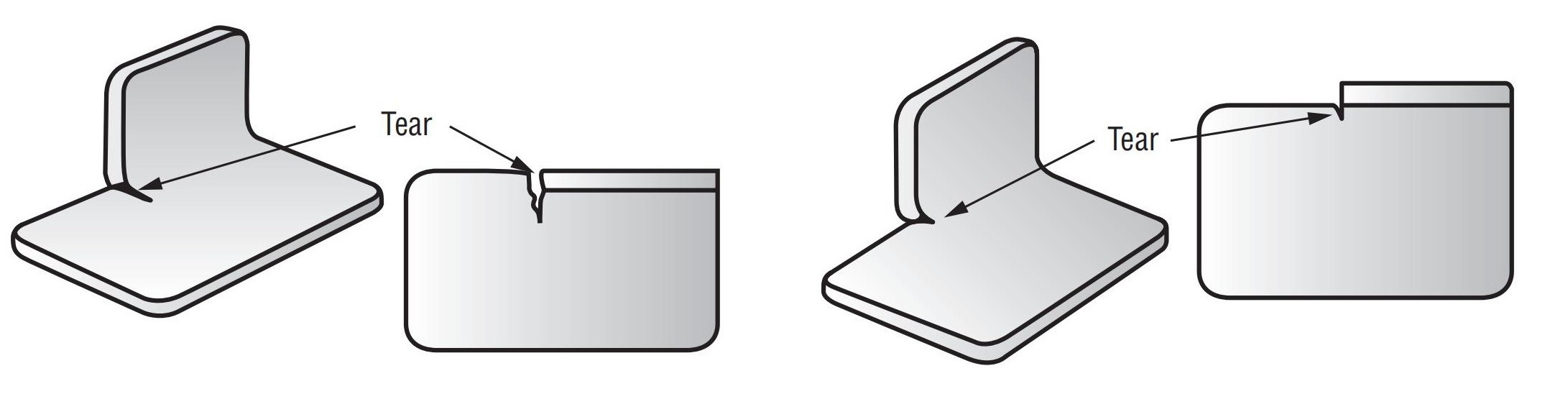

جلوگیری از پارگی در نواحی تشکیل شده

هنگام طراحی خمها در قطعات مهر و موم شده، پارگی مواد اگر امدادرسانی مناسب انجام نشود، میتواند رخ دهد. برای جلوگیری از این امر:

- اضافه کردن برجستگی افست در پروفیل خالی نزدیک خمیدگی (شکلهای ۱۶ و ۱۷)

- بدون تسکین، پارگی احتمالاً تحت فشار گسترش مییابد و باعث ... شکست خستگی

- ابزار استاندارد نمیتواند قالبهایی را که فاقد سطوح مسطح مجاور برای پشتیبانی هستند، در خود جای دهد - این امر هزینه ابزار را افزایش میدهد

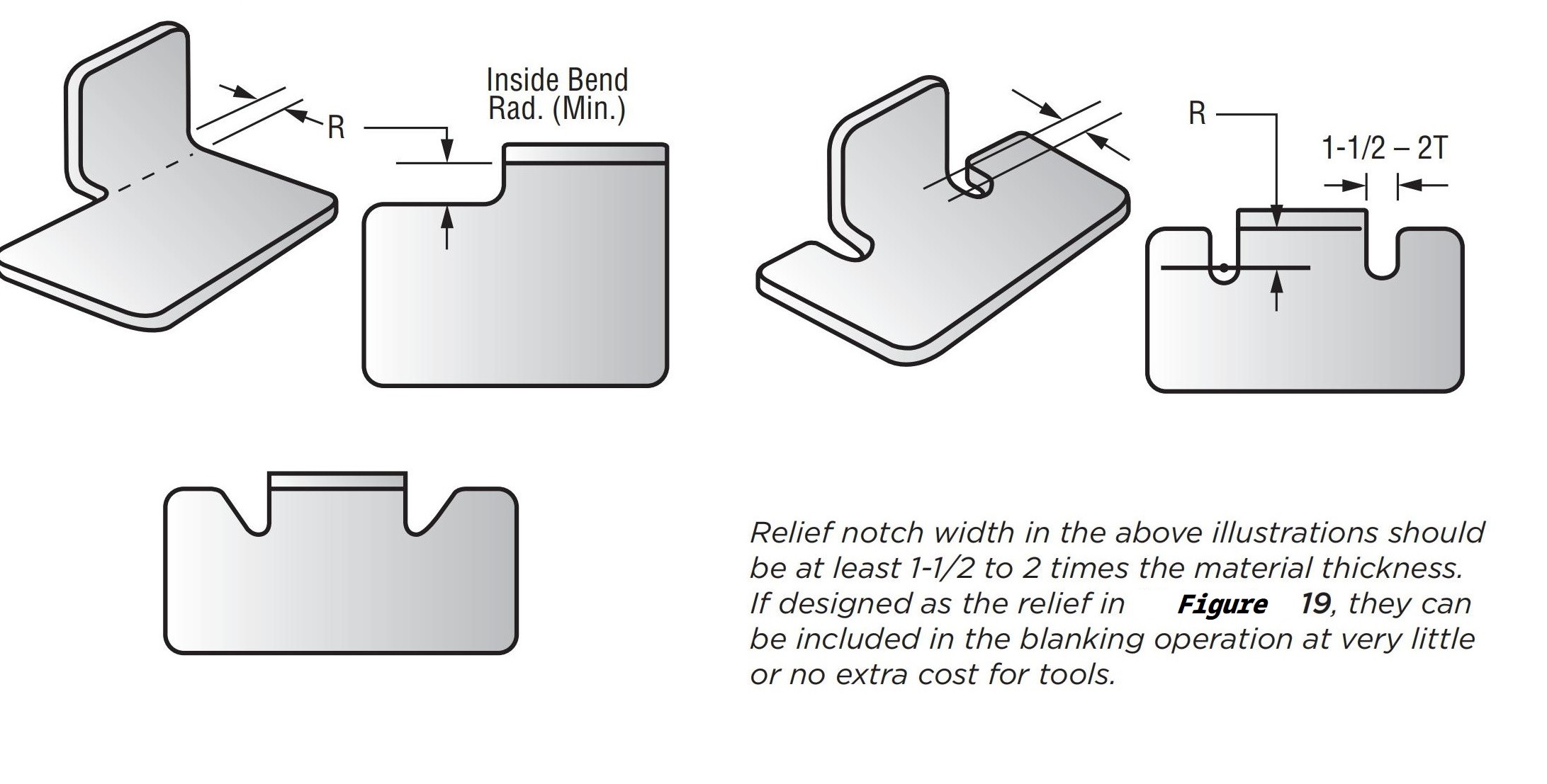

طراحی راه حل: شکاف برجسته

توسط اصلاح پروفایل خالی (شکلهای ۱۸ و ۱۹)، خطوط پارگی را میتوان از بین برد:

- امداد اجازه استفاده از پانچ و میمیر 90 درجه موجود است

- این منجر به کیفیت قطعات بالاتر و هزینههای ابزارسازی پایینتر

- عرض شیار برجسته باید حداقل باشد ۵ تا ۲ برابر ضخامت ماده (T)

- اگر شکلی مانند شکل ۱۹ داشته باشد، میتوان شیار را در محل خالی کردن قرار داد. هزینه اضافی کم یا بدون هزینه اضافی

فرم ارتفاع ملاحظه

راه حل:

- ارتفاع مصالح (H) را اضافه کنیدقبل از تشکیل و بعد از اصلاح

- این امر مستلزم یک عملیات اضافی، افزایش هزینه

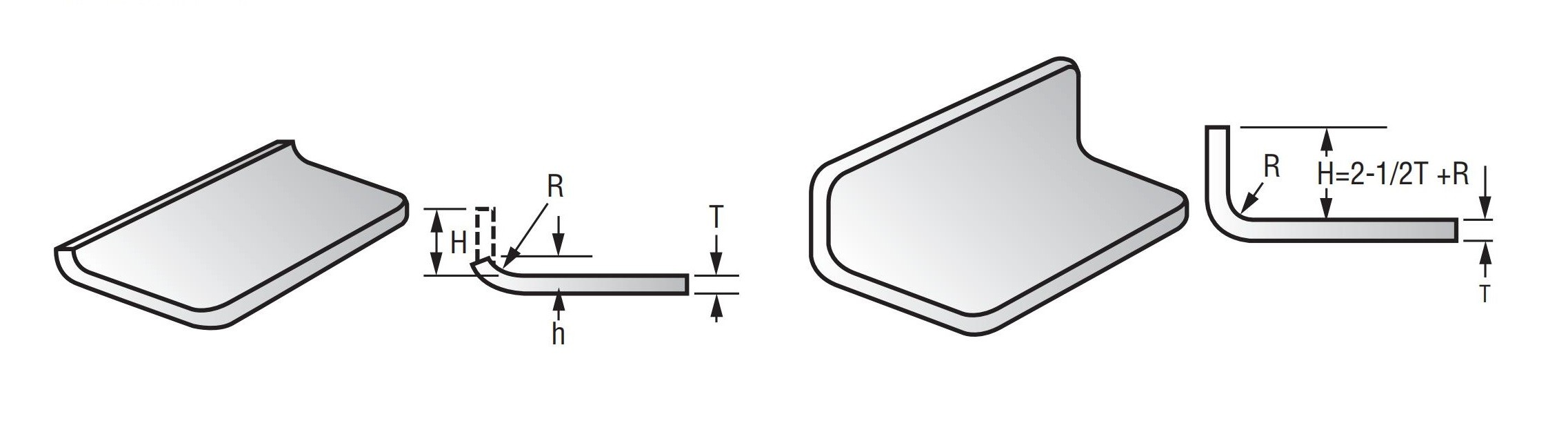

خم ارتفاع قاعده کلی

از این فرمول برای حداقل ارتفاع داخلی قالب (شکل ۲۲):

H = 2.5T + R

کجا:

تی = ضخامت مواد

ر = شعاع خم داخلی

برای مواد نرم (آلومینیوم، برنج، مس، فولاد نرم) H را به اندازه ~20% کاهش دهید.

این دستورالعمل، شکلپذیری مواد، هزینه ابزارسازی و راندمان تولید را متعادل میکند.

شکل ۲۱ طراحی ضعیف فرم را نشان میدهد - خم شدن ۹۰ درجه با ارتفاع ناکافی مصالح، که منجر به ایجاد عیوب میشود.

| حداقل داخل ارتفاع از فرم «ح» | |||||

| «تی» سهام ضخامت |

داخل خم شعاع | ||||

| شارپ «ر» |

1/32 «ر» |

1/16 «ر» |

3/32 «ر» |

1/8 «ر» |

|

| 1/32 | 5/64 | 7/64 | 9/64 | 11/64 | 13/64 |

| 1/16 | 5/32 | 3/16 | 7/32 | 1/4 | 9/32 |

| 3/32 | 15/64 | 17/64 | 19/64 | 21/64 | 23/64 |

| 1/8 | 5/16 | 11/32 | 3/8 | 13/32 | 7/16 |

| 5/32 | 25/64 | 27/64 | 29/64 | 31/64 | 33/64 |

| 3/16 | 15/32 | 1/2 | 17/32 | 9/16 | 19/32 |

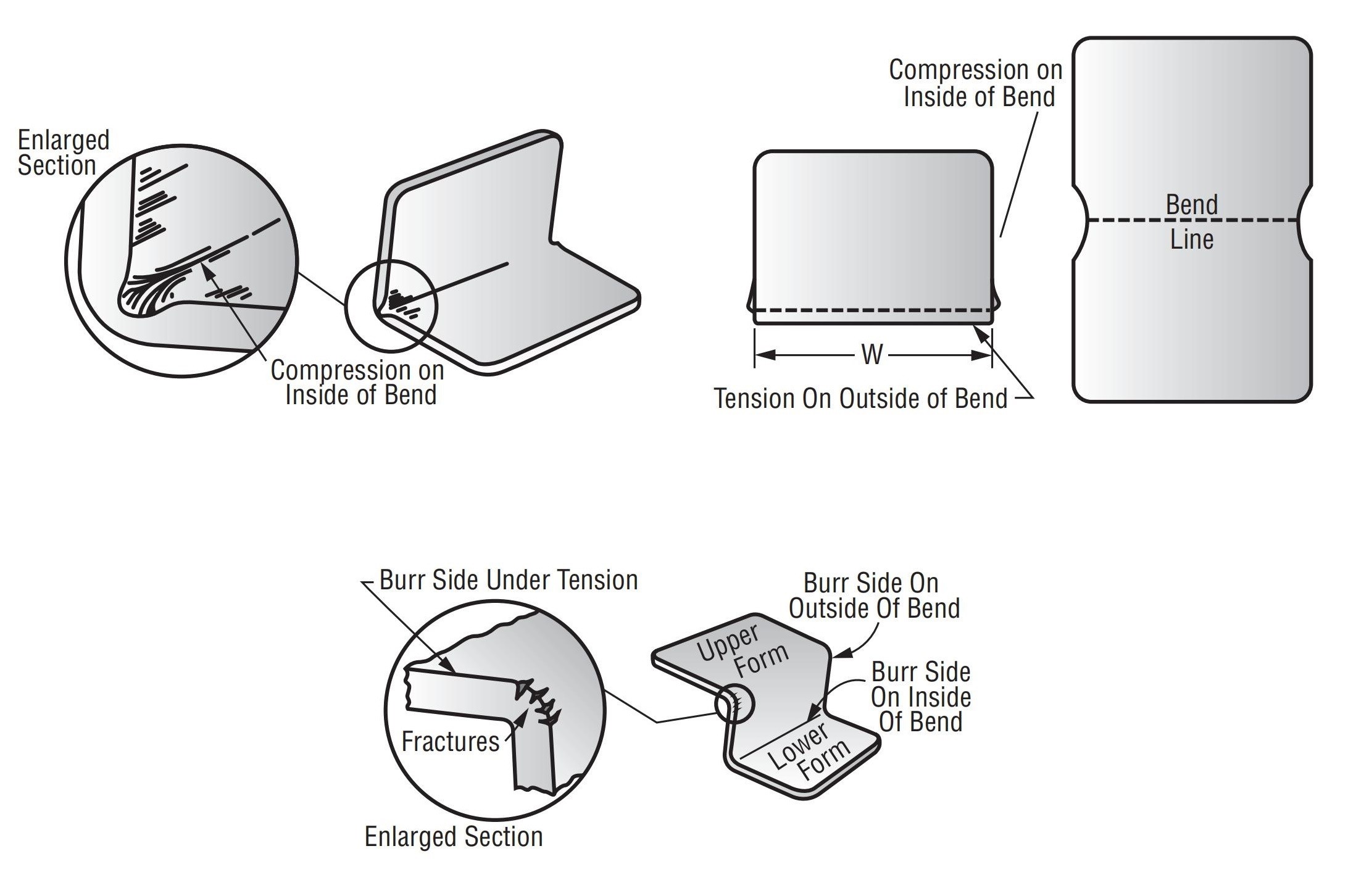

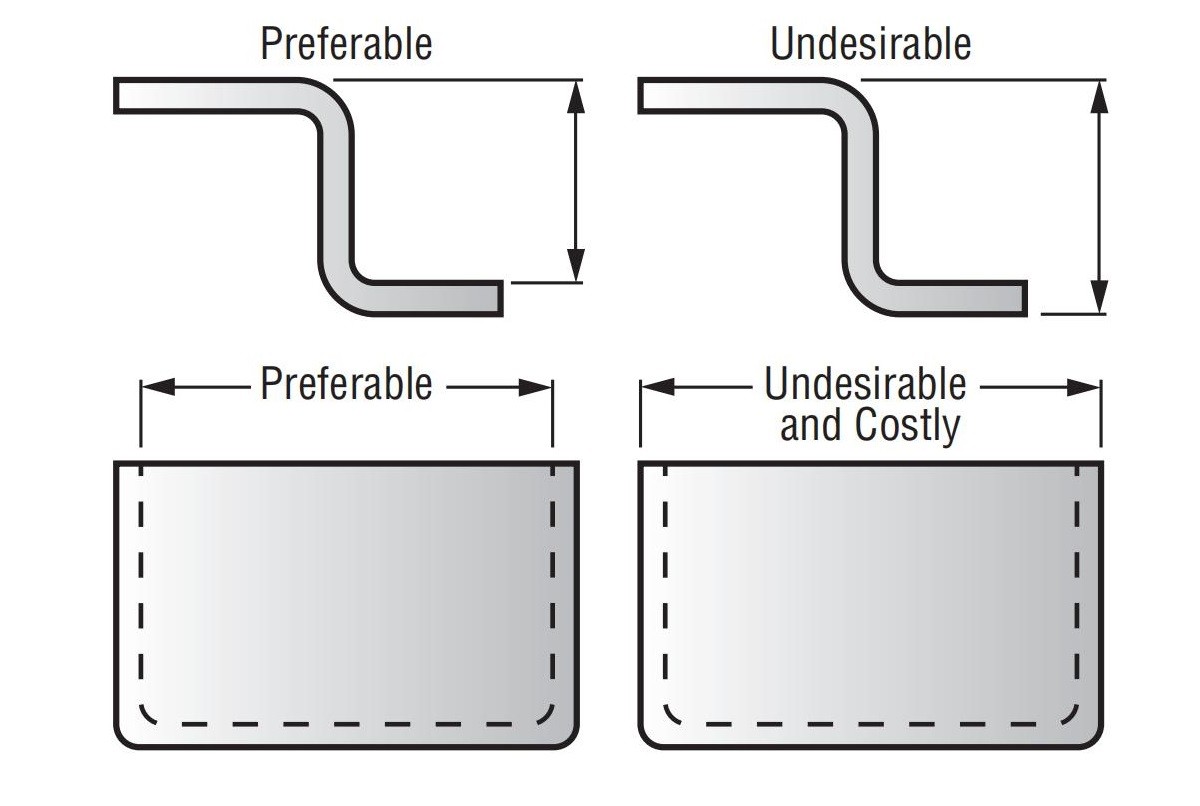

16.0خم شدن - ملاحظات جانبی برآمده، شکستگی و برآمدگی

لبه اعوجاج (برآمده)

چه زمانی مواد ضخیم با یک خم شده اند شعاع داخلی کوچک، لبه قابل توجه برآمده ممکن است رخ دهد (به شکلهای ۲۳ و ۲۴ مراجعه کنید).

علت: فشرده سازی در داخل پیچ و تنش در لبههای بیرونی

از نظر مادی مشکلی نیست <1/16" یا چه زمانی شعاع خمش بزرگ است نسبت به ضخامت

این است رویه استاندارد و معمولاً جای نگرانی نیست

استثنا:

اگر برآمدگی با قسمت جفتگیری تداخل داشته باشد، آن را روی نقاشی یادداشت کنید بنابراین یک عملیات ثانویه (مثلاً، کوتاه کردن لبهها) میتواند برنامهریزی شود - که افزایش هزینه.

کنترل کردن عرض (W) در سراسر خمیدگی

اگر لازم است عرض فرم در عرض آن حفظ شود، از ... استفاده کنید. شکافهای برجسته (شکل ۲۴ را ببینید).

شکستگی در سمت بور

- وقتی که سمت خاردار از جای خالی روی خارج از پیچ، تحت تنش است.

- این میتواند منجر به شکستگیهای جزئی در امتداد لبههای تیز، به خصوص در مواد ضخیم و پیچهای تند (شکل ۲۵ را ببینید)

- شکستگیهای سمت تیغه حداقل در مواد نازک یا چه زمانی شعاع خمش بزرگ است

کوچکسازی شکستگی

بهترین روش: نگه داشتن سمت تیز داخل خمیدگی (تحت فشار)

اگر امکانپذیر نیست (به دلیل جهتگیری قطعه یا الزامات چاپ):

– غلطک زدن/برداشتن پلیسه قبل از تشکیل

– برای مواد دشوار (مثلاً، SAE 4130) یا سهام فوق سنگین، دفترچه راهنما سوهان کاری یا سنباده کاری ممکن است مورد نیاز باشد

اینها هستند عملیات ثانویه و اراده به هزینه اضافه شود.

برای بهترین صرفه اقتصادی، شعاع خمیدگی سخاوتمندانه را مشخص کنید اگر طرف خاردار باید بیرون باشد

اگر شکستگیهای جزئی قابل قبول است، به وضوح این را روی چاپ یادداشت کنید

نکات ویژه در مورد آلیاژهای آلومینیوم

آلیاژهای آلومینیوم تمپر شده نیاز داشتن شعاع خمش بسیار بزرگتر نسبت به آلیاژهای فولادی

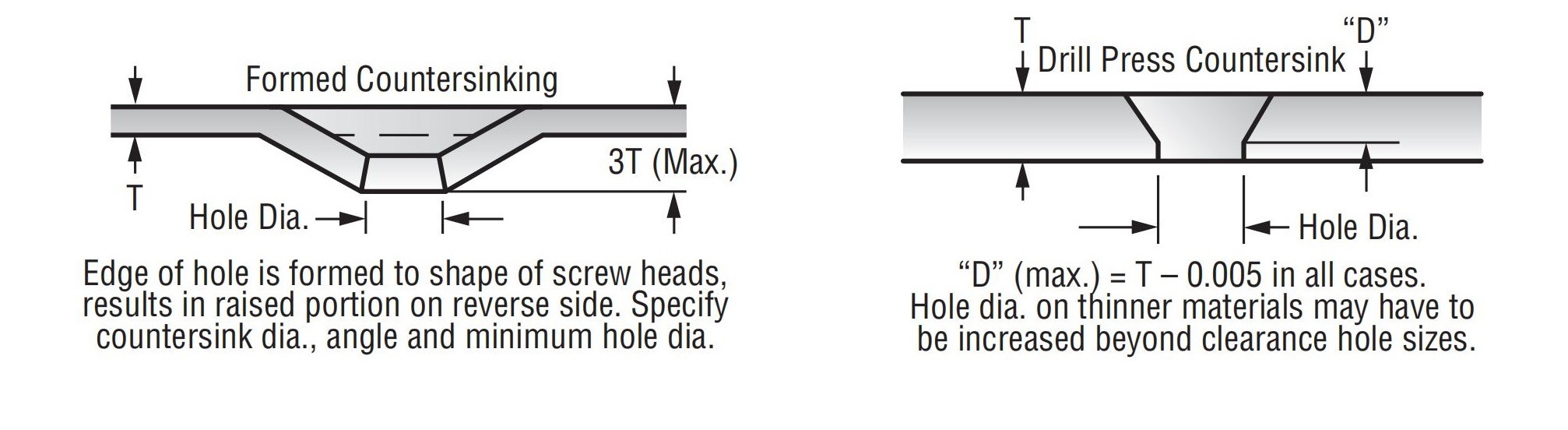

17.0تعیین شیببندی

الف. تشکیل شده ضد آب کردن

- لبه سوراخ است تشکیل شده برای مطابقت با شکل سر پیچ

- برگها قسمت برجسته در طرف مقابل

- مزایا: قویتر, اقتصادی تربه خصوص در مواد نرم

- مشخص کنیدسینک ظرفشویی قطر, زاویه، و حداقل قطر سوراخ

- حداکثر عمق سینک ظرفشویی≈ ۳× ضخامت ماده

ب. مته مطبوعات (برش) فرورفتگی متقابل

- با استفاده از یک قطعه ماشینکاری شده است دریل پرس

- قطر سوراخ (D)= تی – ۰.۰۰۵ اینچ

- در مواد نازک، قطر سوراخ ممکن است لازم باشد از اندازههای استاندارد ترخیص کالا تجاوز کنید

دو روش رایج (به شکلهای ۲۶ و ۲۷ مراجعه کنید):

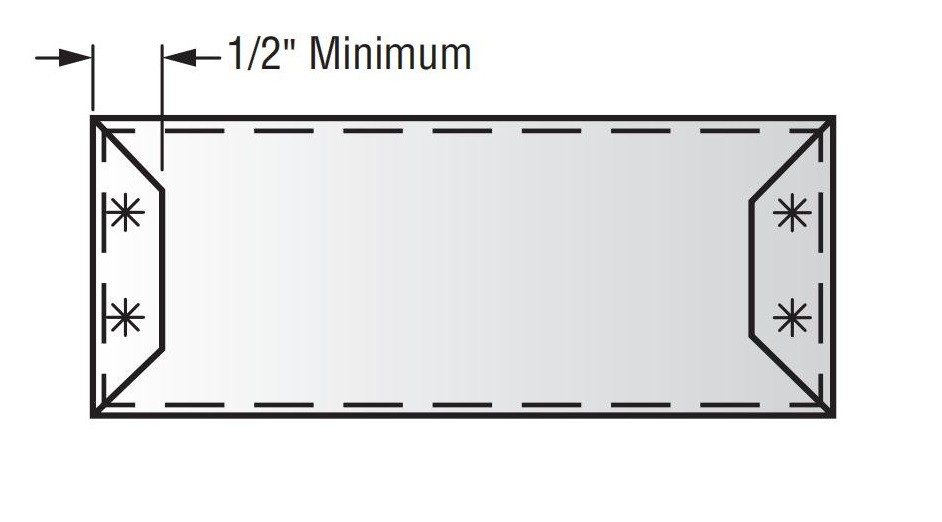

18.0نکات جوش نقطهای

هنگام جوشکاری نقطهای فلنج به بدنه اصلی، حداقل عرض فلنج باید باشد ½ اینچ

فلنجهای باریکتر از ½ اینچ مورد نیاز هستند نکات ویژه جوش و ممکن است منجر به استحکام جوش ضعیفتر

19.0ابعاد

همیشه به داخل اندازه بدهید از مواد هر زمان که ممکن باشد

این امر از تغییرات ناشی از ضخامت مواد جلوگیری میکند و دقت تلرانس را حفظ میکند

به ویژه مهم در قطعات کشیده شده، جایی که نازک شدن مواد میتواند رخ دهد

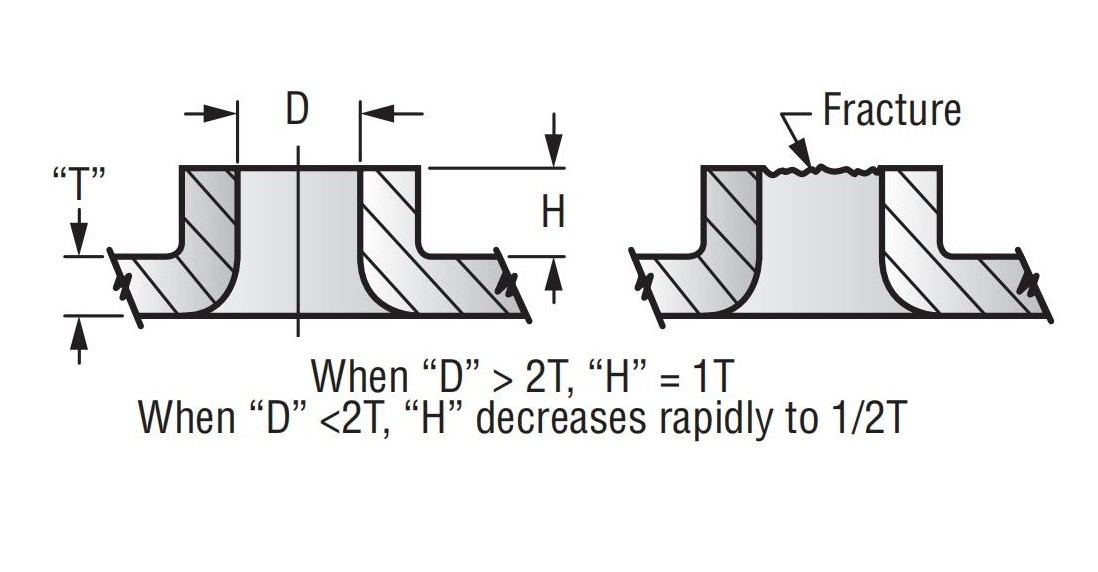

20.0اکستروژنها

قاعده از انگشت شست:

- چه زمانی D ≥ 2T، سپس H ≈ 1T

- چه زمانی دی < 2T, H به سرعت به حدود ½T کاهش مییابد

اکستروژنها ضخامت موضعی را افزایش میدهند موضوعات ضربه زدن یا خلق کردن سطوح یاتاقان.

دستورالعملهای طراحی:

- حداکثر ارتفاع اکستروژن (ح) ≈ ۱× ضخامت ماده (T)

- ارتفاع > 1Tاغلب باعث میشود پارگی یا شکستگیبه خصوص در مواد سخت تر

- ارتفاع اکستروژن با قطر سوراخ کوچکتر (D) کاهش مییابد

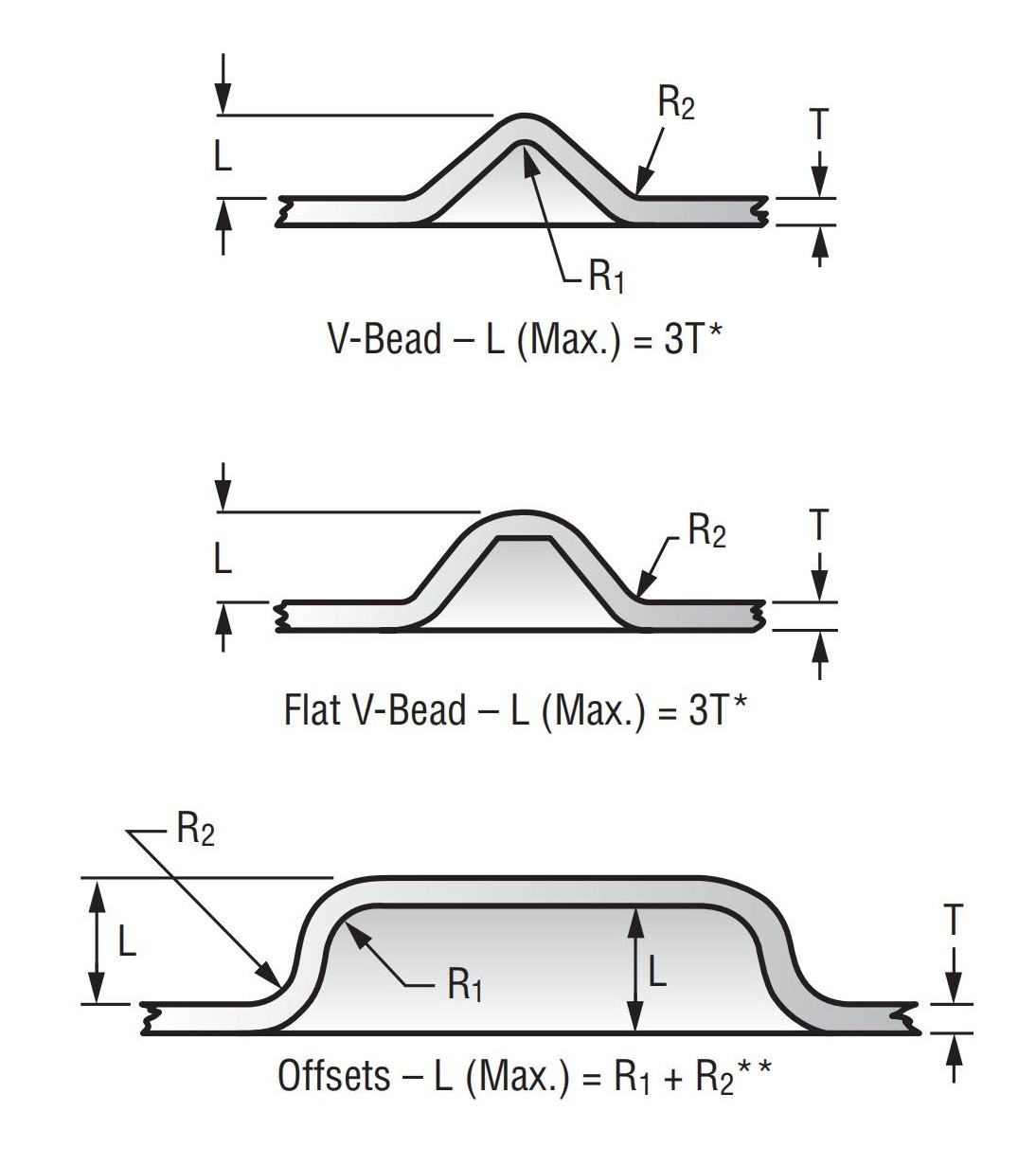

21.0مهرهای برجسته

- حداکثر عمق برجستهسازی (L)باید دنبال شود:

L ≤ R₁ + R₂ برای جبران خسارت - تجاوز از محدودیتها منجر به ترک خوردن, رد میکند، و افزایش هزینه

کاهش دستورالعملها (برای فولاد درجه تجاری و بیشتر آلیاژهای آلومینیوم):

- کاهش به 2T برای نقش برجستهها

- برای جبران، به ۵ × (R₁ + R₂)

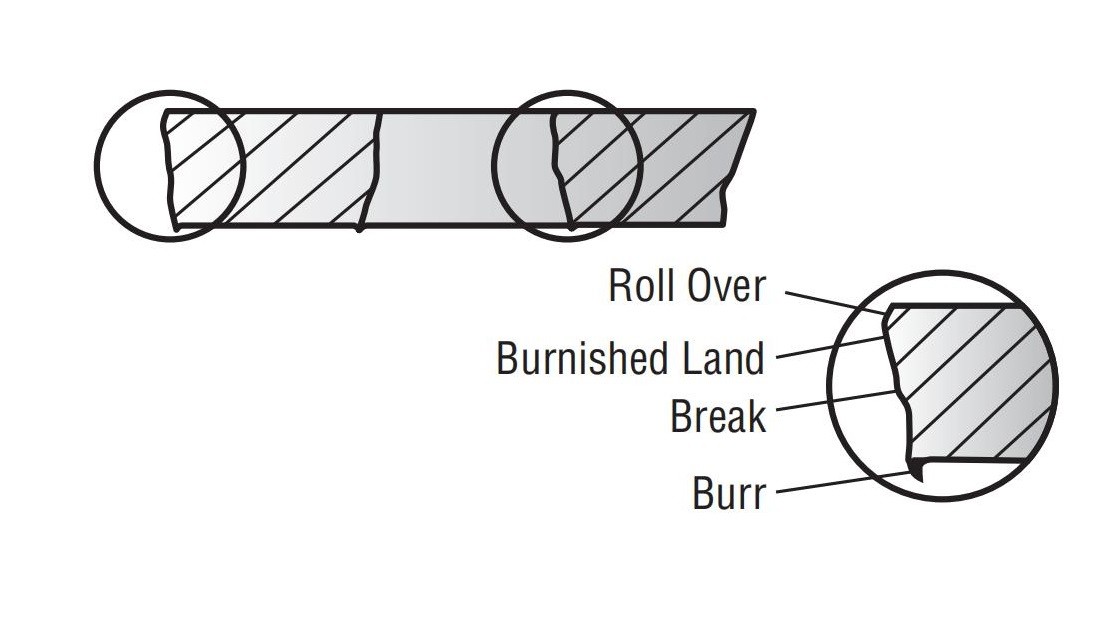

22.0برداشتن پلیسه

- تمام قطعات مهر شده خواهند داشت خارها- مواد تیز یا ناهموار در امتداد لبههای برش خورده

- کمک هزینه معمول: ارتفاع تیغه ≈ 10% ضخامت قنداق

- غلتاندن یا سنباده زدن در صورت درخواست و امکان، استاندارد است

- پرداختهای ویژه لبه(مثلاً، پخ زدن، پلیسهگیری دستی) در اینجا موجود است هزینه اضافی

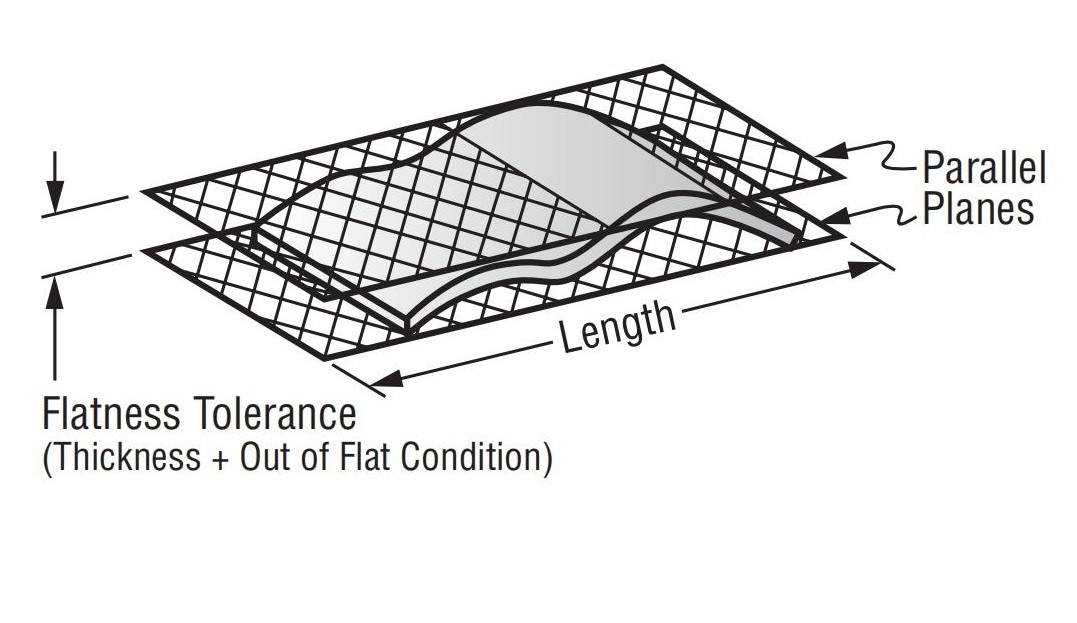

23.0صافی

هیچ فرآیند پرسکاری سطح کاملاً صافی را ایجاد نمیکند. الزامات صافی که از تلرانسهای استاندارد زیر فراتر روند، هزینه قطعات پرسکاری شده شما را به میزان قابل توجهی افزایش میدهند:

برای طول سطوح از 0 تا 1 اینچ: تلرانس ±0.005 اینچ در نظر بگیرید

برای طولهای بیش از ۴ اینچ: به ازای هر اینچ طول اضافه شده، ۰.۰۲۰ اینچ به علاوه ۰.۰۰۴ اینچ اضافی در نظر بگیرید.

عملیات صافکاری ویژه بنا به درخواست برای دستیابی به صافی بیشتر در دسترس است، اما این کار هزینههای اضافی را در پی خواهد داشت.

24.0پرداخت سطح روی قطعات مهر و موم شده

کدر · نیمه براق · براق

به عنوان یک قاعده کلی، هر چه رنگ روشنتر باشد، هزینه آن نیز بیشتر است.

مواد اولیه فلزی از نظر پرداخت سطح متفاوت هستند. معمولاً پرداختهای روشنتر با هزینه مواد پایه بالاتری همراه هستند. علاوه بر این، فرآیند پرسکاری میتواند پرداخت سطح را به میزان قابل توجهی تغییر دهد. بنابراین، تعریف ... مهم است. حداقل پرداخت سطح قابل قبول برای بهینه سازی صرفه جویی در هزینه.

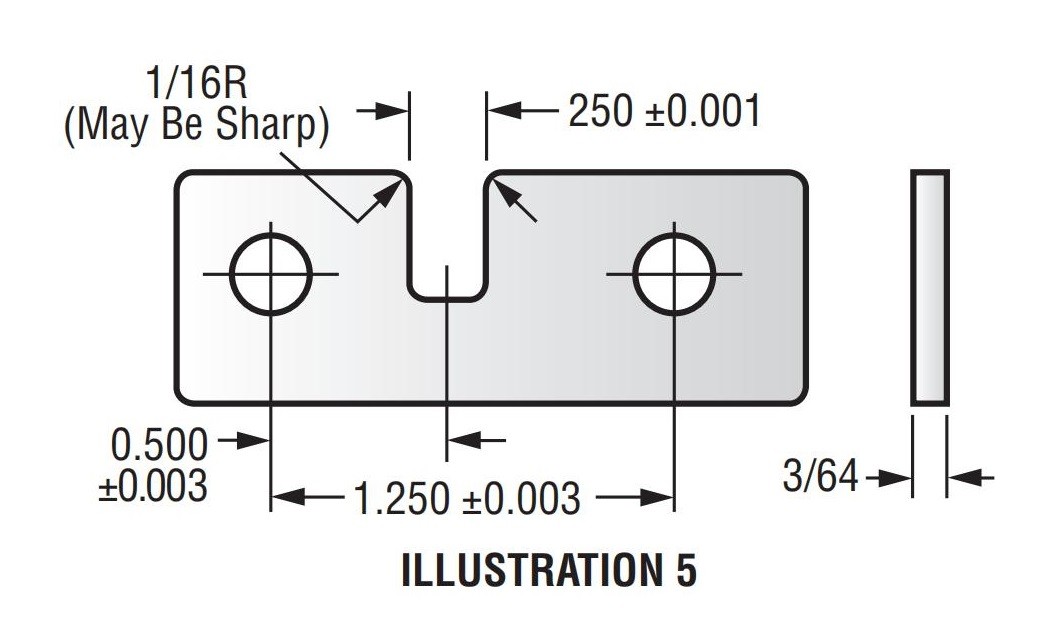

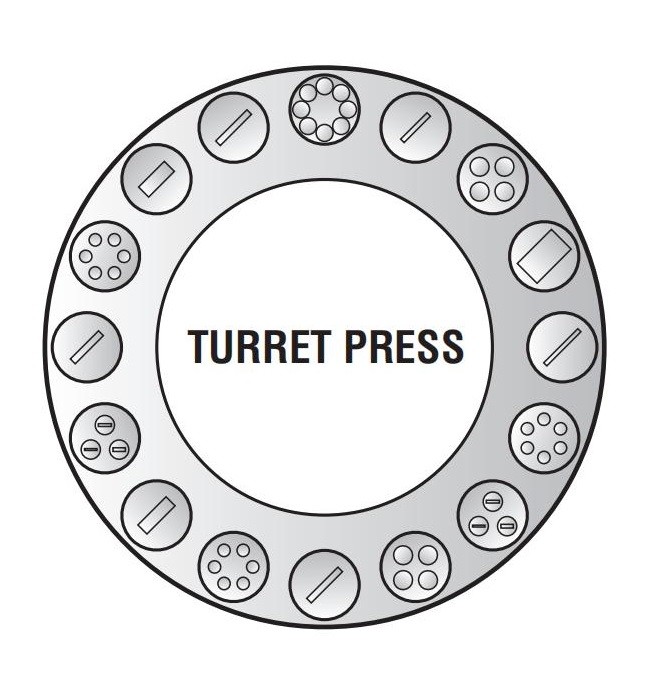

25.0ابعاد پرس برجک

برای پروژههای پانچ برجک، ارائه دهید نقشههای دقیق قطعات در کنار توضیحات شما. ارتباط شفاف و مستندات دقیق، کلید تضمین نتیجهای با کیفیت بالا و مقرون به صرفه هستند. این مراحل را دنبال کنید:

- یک نقطه شروع ثابت (مبنا) تعیین کنید— ترجیحاً در مرکز سوراخ به جای لبه یا گوشه. این به جلوگیری از ناهمراستایی و اعوجاج ناشی از بستن کمک میکند. همچنین دقت را بهبود میبخشد، به خصوص هنگامی که مخروطی شدن مواد وجود دارد و بازرسی را با نقاط مرجع کمتر ساده میکند.

- از یک بعد واحد استفاده کنید از مبنا برای تعریف طرح کلی. الگوهای سوراخ مرتبط باید نسبت به این نقطه شروع، ابعادگذاری شوند تا عملکرد و دقت حفظ شود.

- تمام ابعاد حیاتی را برجسته کنید- هرگونه روابط ابعادی که بر عملکرد قطعه تأثیر میگذارند را به وضوح نشان دهید.

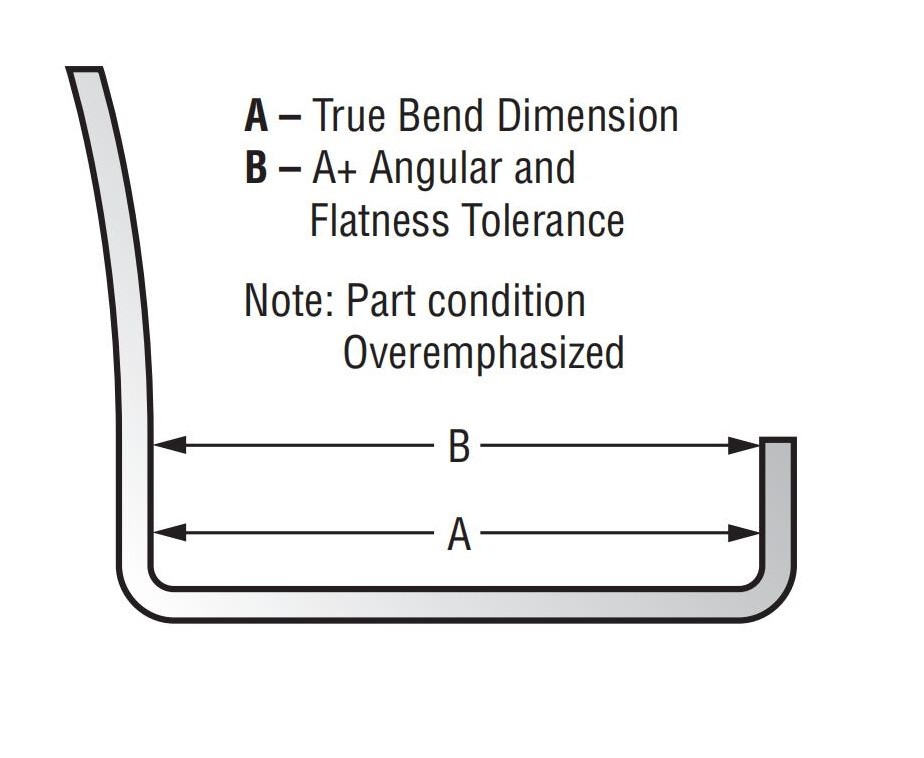

26.0بهترین روشهای اندازهگیری پرس برک

کلید دستورالعملها:

- در مجاورت شعاع خمیدگی اندازهگیری کنید.

این امر خطای ناشی از تغییرات زاویهای و مسطح بودن را کاهش میدهد. - هر زمان که ممکن است از ابعاد تک جهته استفاده کنید.

این امر باعث به حداقل رساندن تجمع تلرانس در طول عملیات خمکاری متوالی میشود. - تغییرات ابعادی را در هر خم در نظر بگیرید.

هر خمیدگی، واریانس بالقوهای را ایجاد میکند. برای دستیابی به دقت، این تغییرات را در طول طراحی و ابعادبندی قطعه در نظر بگیرید. - از محکم بستن یا فیکس کردن مناسب اطمینان حاصل کنید.

قطعات ورق فلزی نازک باید در حین شکلدهی به طور ایمن نگه داشته شوند تا از مشکلات تلرانس تجمعی جلوگیری شود. فیکسچرینگ مناسب با استاندارد نشان داده شده در بالا مطابقت دارد. - از ابعاد ویژگی به ویژگی در سطوح مختلف خودداری کنید.

در عوض، ویژگیهای ابعادی نسبت به یک لبه ثابت هستند. این ممکن است نیاز به استفاده از گیرهها یا گیجهای سفارشی داشته باشد، اما نتایج قابل اعتمادتری را ارائه میدهد. - تلرانسهای بلوک عنوان را با دقت بررسی کنید.

تلرانسهای عمومی در نقشه قطعه ممکن است برای زوایا و ابعاد خاص بسیار محدودکننده باشند. همیشه بررسی کنید که آیا چنین تلرانسهایی برای کاربرد شما مناسب هستند یا خیر.

27.0برش لیزری همراه با پانچ برجک

برش لیزری به سنگ بنای ساخت فلزات مدرن تبدیل شده است، به خصوص در ... دورههای تولید کوتاه, چرخش سریع، و تولید به موقع سیستمهای لیزری مدرن برای پشتیبانی از این خواستهها با سرعت و دقت بالا طراحی شدهاند.

ادغام با پانچ برجک:

فناوریهای پانچ لیزری و برجک میتوانند در یکی از موارد زیر استفاده شوند:

- مستقلبه عنوان ماشینهای مستقل، یا

- با هم، به صورت یکپارچه سیستمهای ترکیبی لیزر-برجک

این سیستمها به تولیدکنندگان اجازه میدهند تا:

- دستیابی الگوهای سوراخ پیچیده و برشهای نامنظم پروفیل

- حفظ دقت بالا و سرعت پردازش بالا

قبل از ترکیب فرآیندهای پانچ و برش لیزری، ضروری است که:

- ارزیابی قابلیتهای ماشینآلات برای نیازهای خاص پروژه شما

- اطمینان حاصل کنید که تجهیزات میتوانند از عهده آن برآیند هر دو عملیات به طور کارآمد برای تولید قطعات دقیق و مقرون به صرفه

- دستگاه ترکیبی برجک لیزری

ایدهآل برای عملیات چندمنظوره، پرسرعت و با دقت بالا شامل برش و پانچ.

28.0طراحی قطعات برای پردازش لیزری

حداقل ویژگی اندازه

برخلاف پرسهای پانچبرش لیزری از محدودیتهای مربوط به حداقل اندازه سوراخ یا فاصله بین اجزا پیروی نمیکند.

- یک پرتو لیزر معمولی تقریباً اندازه نقطه متمرکزی دارد. ۰.۲ میلیمتر (۰.۱۰ اینچ)

- میتواند عوارضی با شعاع کوچک را برش دهد ۰.۷۶ میلیمتر (۰.۳۰ اینچ)

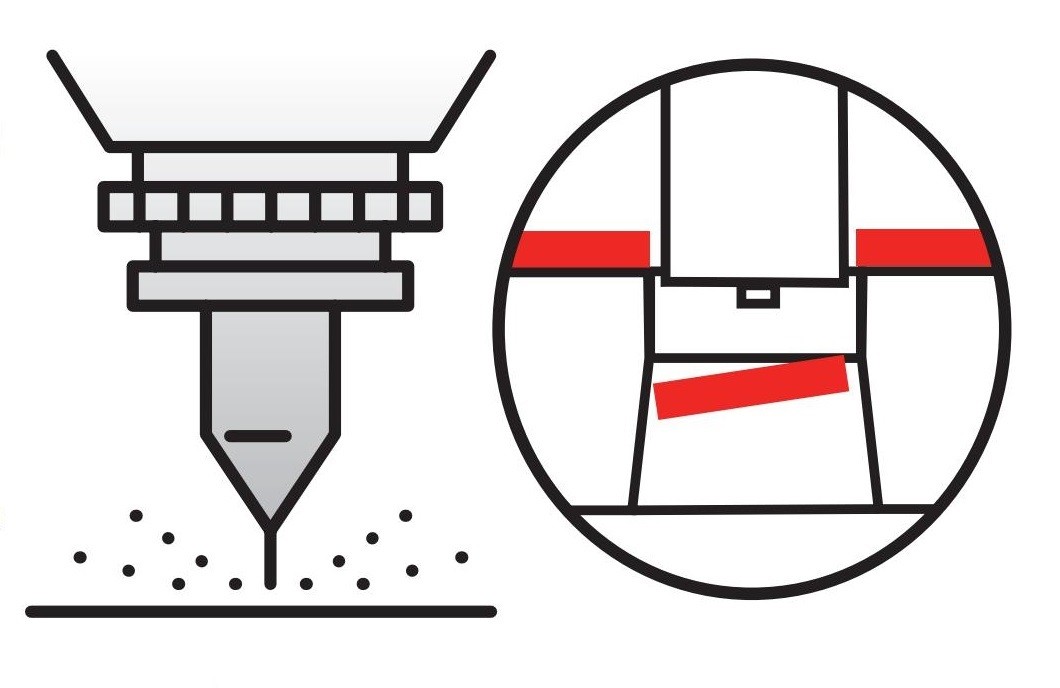

لبه مخروطی دقت

لیزر بیشترین دقت را دارد نقطه ورود پرتو، جایی که سوراخ کمی کوچکتر است. نقطه خروج معمولاً به دلیل مخروطی شدن لبه، قطر کمی بزرگتری را نشان میدهد.

- این وضعیت لبه شبیه به سطوح سوراخ شده یا برش خورده است

- الف عملیات تکمیلی ثانویه بسته به کاربرد ممکن است مورد نیاز باشد

- در نظر بگیرید سمت عملکردی از قطعه هنگام انتخاب سطح مورد نظر برای برش لیزری

میکرو تبها

میکروتبها بخشهای کوچک و بدون برشی هستند که برای نگه داشتن قطعات در محل خود در حین برش استفاده میشوند و از جابجایی جلوگیری کرده و اعوجاج را کاهش میدهند.

- اندازه معمول برگه: ۲۵ میلیمتر تا ۵ میلیمتر

- نیروی حذف حداقلی مورد نیاز است، که اغلب نیاز به پرداخت اضافی را از بین میبرد

- مفید در کاربردهایی مانند دریچههای هوا با فاصلهی کم و ویژگیهای داخلی خوب

گرما-تحت تأثیر قرار گرفته منطقه (HAZ)

برش لیزری گرمای موضعی شدیدی ایجاد میکند که فلز را ذوب و تبخیر میکند. وسعت ناحیه تحت تأثیر گرما به ... بستگی دارد. نوع ماده و ضخامت.

- مواد عملیات حرارتی شده ممکن است تبدیل شود سختکاریشده با رویه در ناحیه برش لیزری

- این امر ممکن است چالشهایی را برای عملیات ثانویه مانند برقوکاری یا سوراخکاری افقی

- با این حال، سختسازی عمدی مورد از طریق لیزر میتوان برای افزایش آن استفاده کرد مقاومت در برابر سایش و طول عمر قطعات

تحمل انباشت

همانند هر فرآیند تولیدی - پانچ، برش یا خم کاری - قطعات فرآوری شده با لیزر نیز مشمول ... تلرانسهای تجمعی.

- ضروری است که ابعاد حیاتی را شناسایی و ابلاغ کنید در طول مرحله طراحی

- اولویتبندی تلرانسهای عملکردی به دستیابی به آنها کمک میکند با کیفیت بالا، مقرون به صرفه نتایج

توجه:

پردازش لیزری برای نمونهسازی اولیه، تولید در دستههای کوچک و هندسههای پیچیده ایدهآل است - اما ارتباط مناسب طراحی، کلید به حداکثر رساندن مزایای آن است.