- 1.0تعریف اصلی و ویژگیهای آهنگری سرد

- 2.0اصول کار آهنگری سرد

- 3.0مزایا و محدودیتهای آهنگری سرد

- 4.0هشت فرآیند آهنگری سرد ماهیچه و کاربردهای صنعتی آنها

- 5.0انتخاب روانکار به عنوان یک فرآیند پشتیبانی بحرانی در آهنگری سرد

- 6.0کاربردهای معمول آهنگری سرد

- 7.0تفاوتهای کلیدی بین آهنگری سرد و آهنگری گرم

- 8.0فناوریهای کلیدی در آهنگری سرد

- 9.0فرآیند آهنگری سرد: سوالات متداول (FAQ)

آهنگری یک فرآیند تولیدی است که در آن نیروهای فشاری به یک قطعه کار فلزی جامد اعمال میشوند و باعث تغییر شکل پلاستیک و تغییر شکل آن به شکل دلخواه میشوند. برخلاف ریختهگری (ریختن فلز مذاب) یا ماشینکاری (برداشتن ماده)، آهنگری ساختار دانهای فلز را هنگام جریان یافتن اصلاح میکند و در نتیجه خواص مکانیکی یکنواختتر و استحکام بالاتری ایجاد میکند - که اغلب از اجزای ریختهگری شده یا ماشینکاری شده از همان ماده برتر است.

بر اساس دمای پردازش، آهنگری عموماً به سه دسته تقسیم میشود:

- آهنگری سرد:در دمای اتاق تا حد پایین دمای تبلور مجدد فلز (بدون گرمایش در دمای بالا) انجام میشود.

- آهنگری گرم:بالاتر از دمای اتاق اما پایینتر از دمای تبلور مجدد (معمولاً ۳۰۰ تا ۸۰۰ درجه سانتیگراد) انجام میشود و دقت و تلاش برای تغییر شکل را متعادل میکند.

- آهنگری گرم:در دمایی بالاتر از دمای تبلور مجدد فلز (مثلاً فولاد ۸۰۰ تا ۱۲۵۰ درجه سانتیگراد، آلیاژهای مس ۷۰۰ تا ۸۰۰ درجه سانتیگراد) انجام میشود.

1.0تعریف اصلی و ویژگیهای آهنگری سرد

آهنگری سرد، که با نام شکلدهی سرد نیز شناخته میشود، یک فرآیند شکلدهی دقیق است که در دمای اتاق یا پایینتر از آستانه تبلور مجدد انجام میشود (به عنوان مثال، فولاد <400 درجه سانتیگراد، آلومینیوم 100-200 درجه سانتیگراد، مس 200-300 درجه سانتیگراد). تحت فشار زیاد از یک مجموعه قالب (معمولاً 500-2000 مگاپاسکال)، فلز تحت جریان پلاستیک قرار میگیرد و اجزایی با شکل و اندازه مورد نیاز را با حذف کم یا بدون حذف مواد تولید میکند. این فرآیند برای دستیابی به نتایج نزدیک به شکل نهایی، به تغییر شکل پلاستیک در دماهای پایین متکی است.

ویژگیهای کلیدی عبارتند از:

- محدوده دمایی تعریف شده:نیازی به گرمایش در دمای بالا نیست؛ شکلدهی در دمای اتاق یا نزدیک به دمای اتاق انجام میشود. اصطکاک ممکن است دمای فلز را کمی تا ۲۵۰ تا ۳۰۰ درجه سانتیگراد افزایش دهد، اما این دما پایینتر از سطوح تبلور مجدد باقی میماند.

- تغییر شکل تحت فشار بالا:پرسهای مکانیکی یا هیدرولیکی بارهای محوری یا شعاعی اعمال میکنند و اتمها را مجبور میکنند تا در امتداد حفره قالب دوباره تراز شوند. این فرآیند از اصل ثبات حجم (حداقل اتلاف جرم یا حجم) پیروی میکند.

- دقت بالا و پرداخت سطحی عالی:دقت ابعادی میتواند به IT6-IT9 (تحملهای ±0.01 تا ±0.1 میلیمتر) برسد. مقادیر زبری سطح میتواند به کمی Ra 0.4 تا 3.2 میکرومتر باشد که اغلب نیاز به ماشینکاری ثانویه مانند سوراخکاری یا سنگزنی را از بین میبرد یا به حداقل میرساند.

- استفاده زیاد از مواد:نرخ استفاده از مواد به ۸۵-۹۵۱TP3T میرسد که بسیار بیشتر از ماشینکاری سنتی (۵۰-۷۰۱TP3T) است و به طور قابل توجهی ضایعات را کاهش میدهد.

2.0اصول کار آهنگری سرد

جوهره آهنگری سرد، جریان پلاستیکی فلزات در دماهای پایین است. این فرآیند معمولاً شامل سه مرحله کلیدی است:

- آماده سازی بیلت:

- مواد اولیه:فلزات انعطافپذیر مانند مفتول یا میله (معمولاً فولاد کم کربن، آلومینیوم یا آلیاژهای مس) را انتخاب کنید و به صورت شمشهایی با طول ثابت برش دهید.

- درمان سطحی:در صورت لزوم، درمانهایی را اعمال کنید—مانند فسفاته کردن و صابون سازی برای فولاد، یا پوششهای روانکننده جامد برای آلومینیوم - برای کاهش ضریب اصطکاک بین فلز و قالب (زیر 0.05 نگه داشته شود). این امر سایش قالب را به حداقل میرساند و جریان فلز را بهبود میبخشد.

- فشار دادن قالب:

- شمش را در حفره قالب که به طور دقیق مهندسی شده است قرار دهید و با استفاده از پرس مکانیکی یا هیدرولیکی فشار بالایی اعمال کنید.

- فلز به تدریج حفره قالب را پر میکند و از یک شمش به قطعهای تقریباً به شکل نهایی تبدیل میشود.

- برای قطعات پیچیده، مراحل شکلدهی چندگانه (مثلاً پیش آهنگری → آهنگری نهایی) مورد نیاز است. این امر از تغییر شکل بیش از حد در یک مرحله (که عموماً به ≤50% محدود میشود) جلوگیری میکند، که در غیر این صورت میتواند باعث ترک خوردگی شود.

- پس پردازش:

- تسکین استرس:القای فورج سرد سخت کاری (افزایش استحکام و سختی، اما کاهش شکلپذیری). برخی از قطعات برای بازیابی خاصیت پلاستیسیته به عملیات حرارتی در دمای پایین (مثلاً فولادی که تا دمای ۲۰۰ تا ۳۰۰ درجه سانتیگراد گرم میشود) نیاز دارند.

- عملیات تکمیلی:برای قطعاتی که تلرانس بسیار کمی دارند، میتوان از پرسکاری دقیق، پرداختکاری یا سایر فرآیندهای ثانویه اضافی برای افزایش بیشتر دقت ابعادی و کیفیت سطح استفاده کرد.

مطالعهی پیشنهادی:فرآیند آهنگری توضیح داده شده: انواع و تکنیکها

3.0مزایا و محدودیتهای آهنگری سرد

نقاط قوت و ضعف آهنگری سرد مستقیماً به ویژگیهای شکلدهی در دمای پایین آن مربوط میشود. مقایسه به شرح زیر است:

| جنبه | مزایا | محدودیتها |

| خواص قطعه کار | سختکاری، استحکام و سختی را به میزان ۱۵–۳۰۱TP۳T افزایش میدهد (مثلاً در فولاد آهنگری سرد)؛ ریزساختار متراکم و یکنواخت است. | کاهش شکلپذیری، خطر تنش داخلی؛ ممکن است نیاز به عملیات حرارتی باشد. |

| دقت و کیفیت سطح | دقت ابعادی بالا (IT6-IT9) و سطح صاف (Ra 0.4-3.2 μm). | به قالبهای بسیار دقیقی (ماشینکاری CNC) نیاز دارد که منجر به هزینههای بالای ابزارسازی از قبل میشود. |

| بهرهوری مواد و انرژی | استفاده از مواد 85-95%؛ بدون گرمایش در دمای بالا؛ مصرف انرژی فقط 1/5 تا 1/10 آهنگری گرم. | محدود به فلزات شکلپذیر (فولاد کم کربن، آلومینیوم، مس و غیره)؛ فلزات شکننده مانند چدن نامناسب هستند. |

| راندمان تولید | ایدهآل برای تولید با حجم بالا؛ هر ضربه پرس میتواند یک قطعه را با زمان چرخه کوتاه تولید کند. | قطعات پیچیده ممکن است به چندین مرحله شکلدهی نیاز داشته باشند که هزینههای فرآیند را افزایش میدهد. |

| زندگی را بمیر | – | قالبها فشارهای بسیار بالایی (تا ۲۰۰۰ مگاپاسکال) را تحمل میکنند و به سرعت فرسوده میشوند؛ طول عمر معمول آنها در حدود دهها هزار چرخه است. |

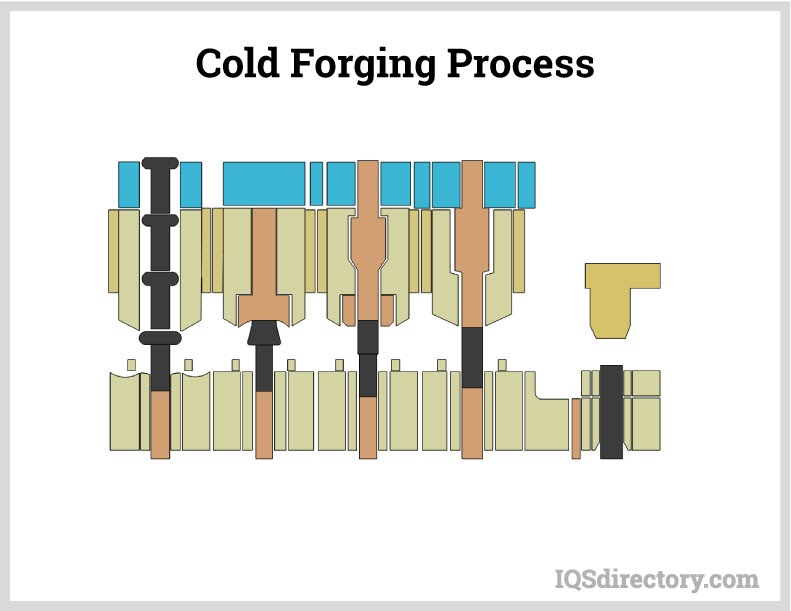

4.0هشت فرآیند آهنگری سرد ماهیچه و کاربردهای صنعتی آنها

با پیشرفت فناوریهای شکلدهی فلزات، آهنگری سرد به چندین فرآیند تخصصی تبدیل شده است. هر کدام برای نیازهای خاص شکلدهی بهینه شدهاند، با هدف مشترک دستیابی به تولید با راندمان بالا با حداقل یا بدون ماشینکاری ثانویه.

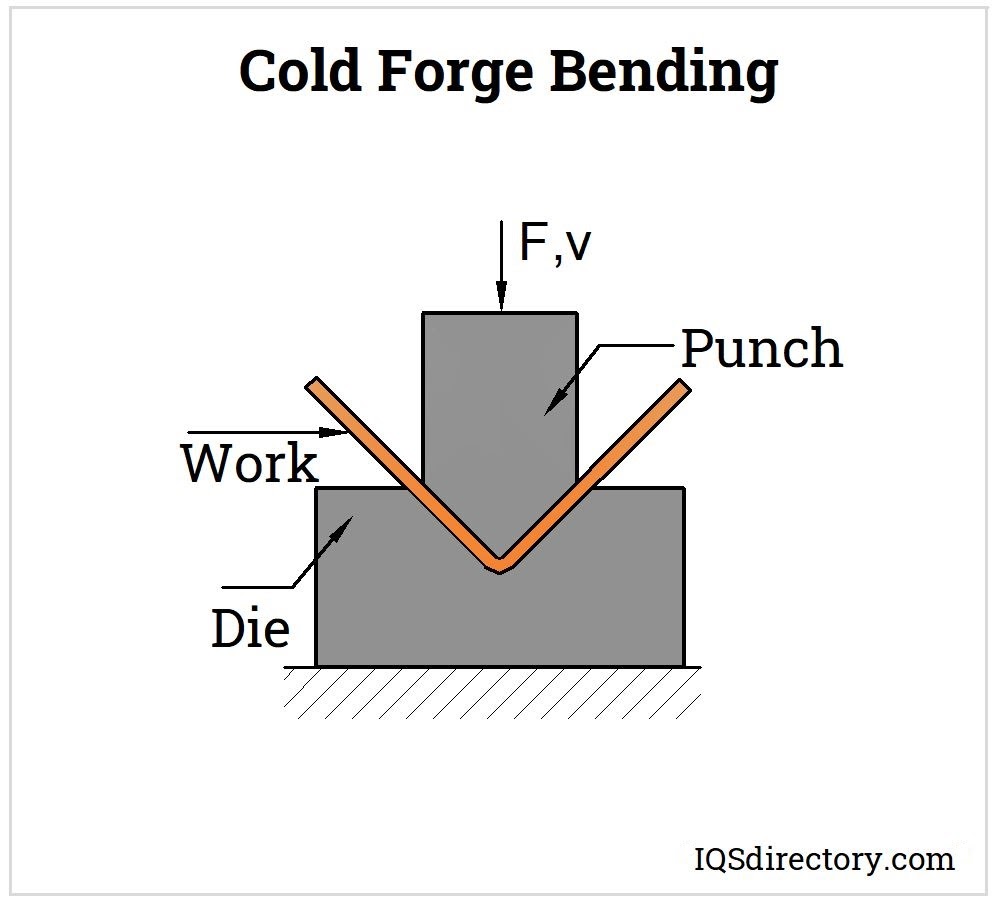

خم شدن:

- اصل:یک پرس و قالب، قطعه کار را به یک ابزار شکلدهی (که گاهی اوقات به آن "نورد هرمی" گفته میشود) فشار میدهند و در امتداد یک محور واحد تغییر شکل ایجاد میکنند تا زاویه مورد نیاز حاصل شود.

- ویژگیها:کارکرد ساده، اغلب به عنوان مرحله پیش تصفیه در آماده سازی برای مراحل بعدی آهنگری.

- توجه:اصطکاک میتواند باعث افزایش جزئی دما شود؛ برای کنترل گرما و کاهش چسبندگی، روانکنندهها مورد نیاز هستند.

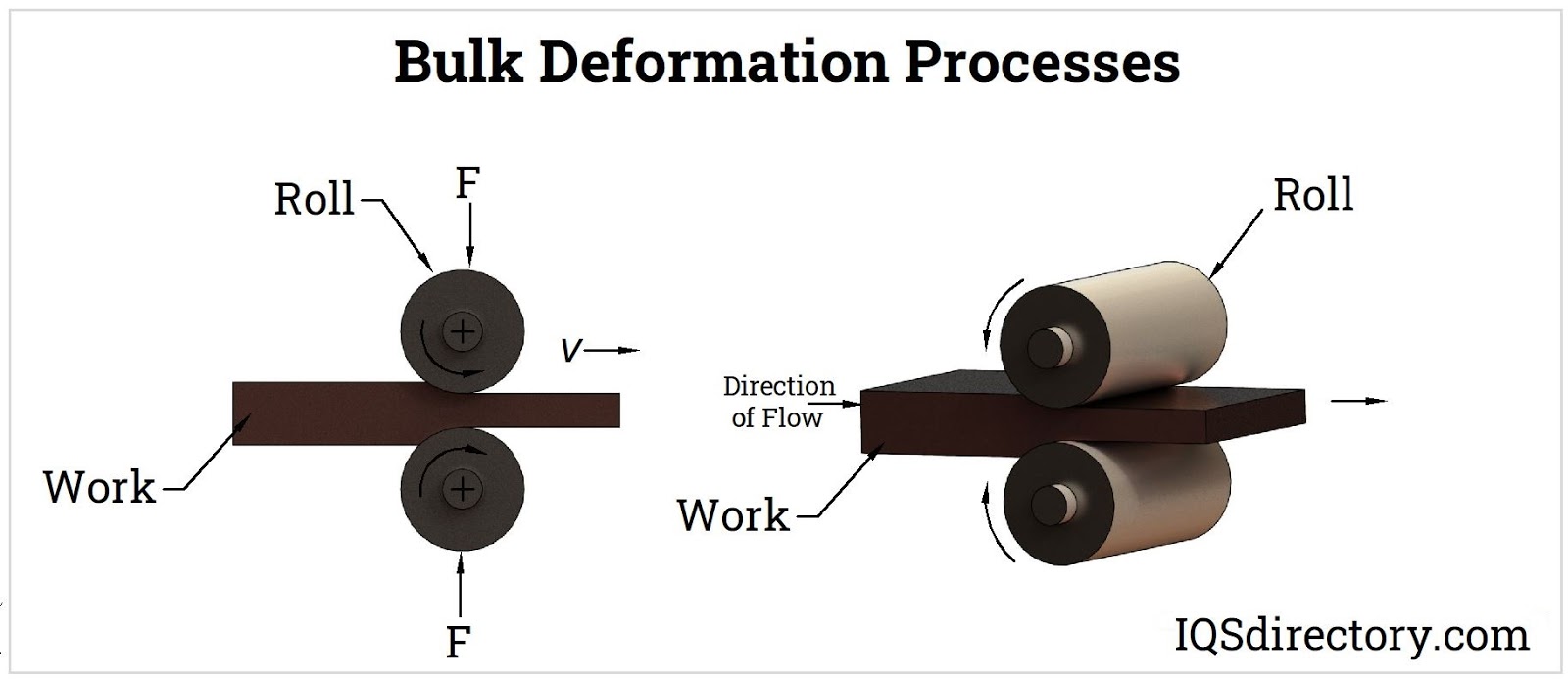

نورد سرد:

- اصل:یک شمش از بین غلتکهای چرخان عبور میکند. اصطکاک بین غلتکها و شمش باعث ایجاد تنشهای فشاری و در نتیجه تغییر شکل پلاستیک میشود.

- ویژگیها:طبقهبندی شده به عنوان فرآیند تغییر شکل حجمی، ایجاد تغییر شکل یکنواخت. به طور گسترده برای تولید انبوه ورقها و سیمهای فولادی استفاده میشود، ضمن اینکه کیفیت سطح را بهبود میبخشد.

- کاربردها:مناسب برای محصولات فورج شده به شکل نوار بلند یا ورق که بعداً میتوان آنها را برش داد یا شکل داد.

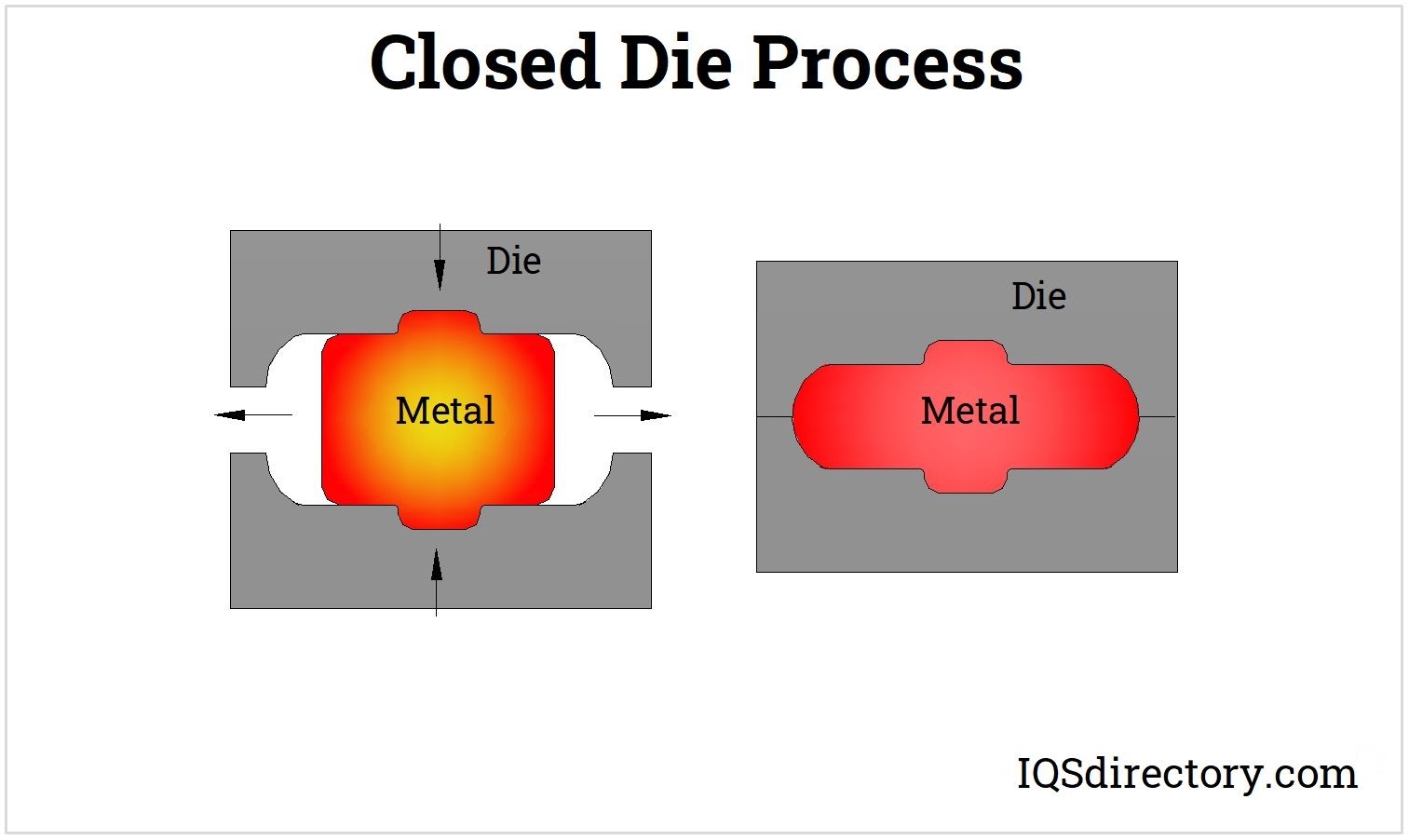

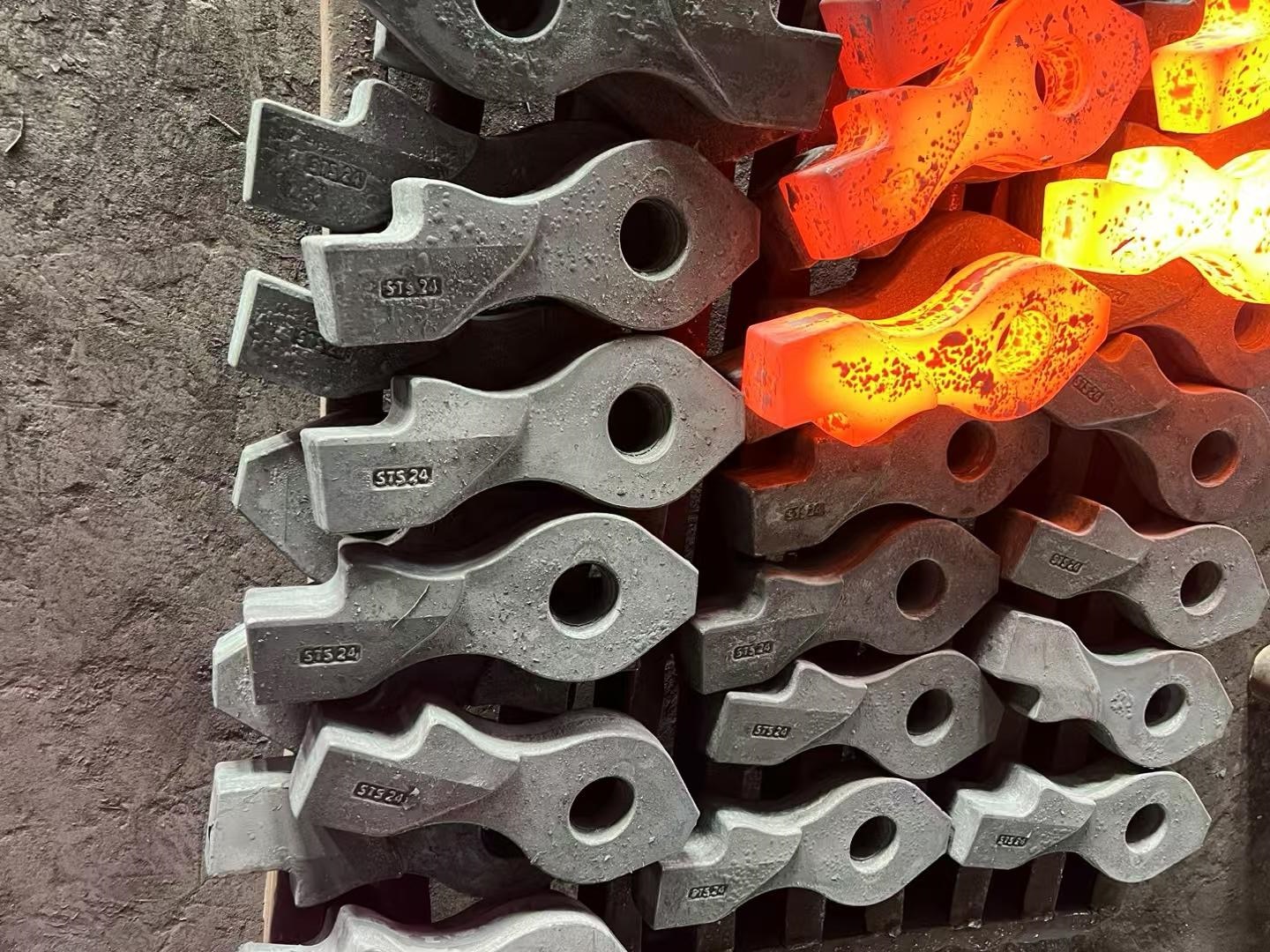

آهنگری در قالب بسته (آهنگری قالب فشاری):

- اصل:یک قطعه کار بین دو قالب با حفرههای از پیش تراشیده شده قرار میگیرد. ضربات مکانیکی متوالی (مثلاً آهنگری با چکش سقوطی) فلز را مجبور به جریان یافتن و پر کردن کامل حفره میکند.

- ویژگیها:دقت شکلدهی بالا، قابلیت تولید هندسههای پیچیده (با شیارها، برآمدگیها و غیره) در یک یا چند ضربه.

- کاربردها:تولید انبوه قطعات با دقت کوچک تا متوسط مانند قطعات چرخ دنده و سر پیچ.

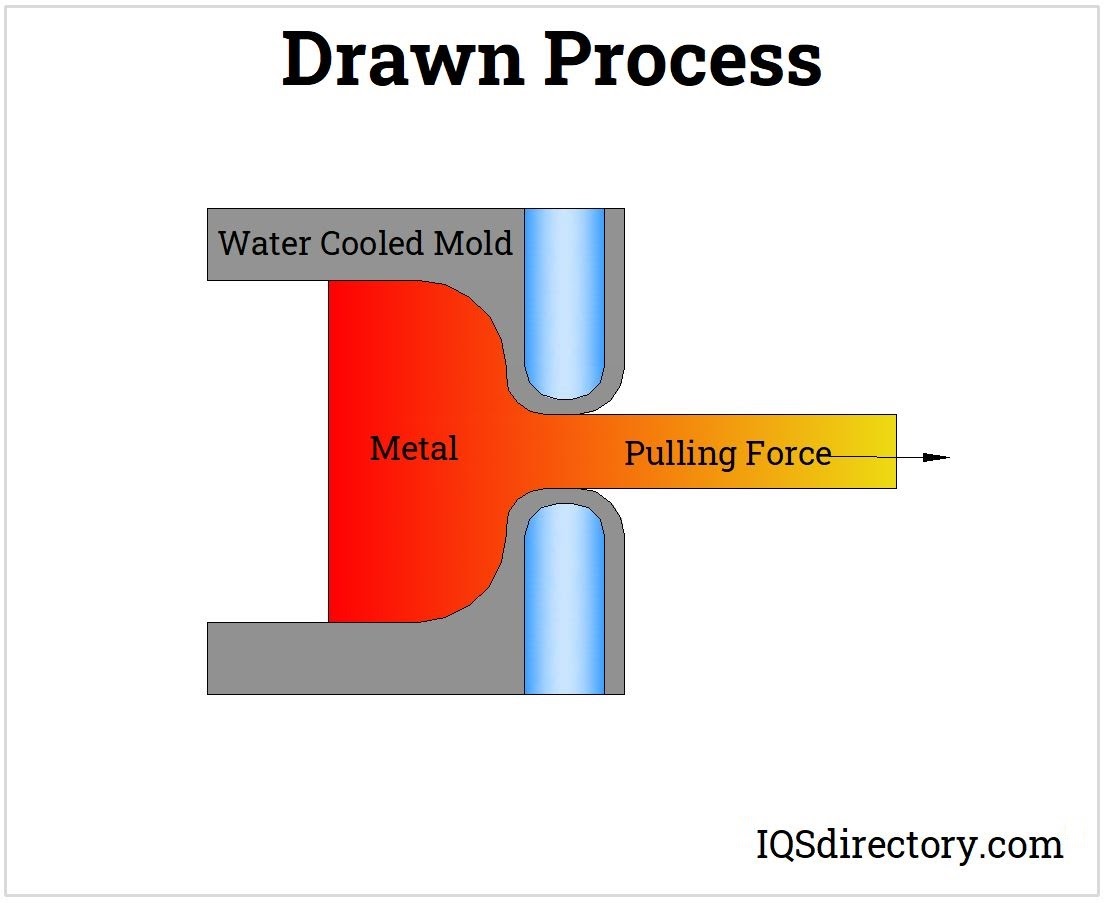

نقشه (نقشه سیم/لوله):

- اصل:نیروی کششی، شمش (سیم یا لوله) را از میان قالبی با دهانه مشخص میکشد، سطح مقطع آن را کاهش و طول آن را افزایش میدهد.

- ویژگیها:تلرانسهای ابعادی کمتر در مقایسه با نورد؛ سطح نهایی عالی ایجاد میکند؛ برای قطعات باریک ایدهآل است.

- مزیت کلیدی:قطعات پرداختشده، صافی بالایی از خود نشان میدهند و نیاز به عملیات صافکاری اضافی را از بین میبرند.

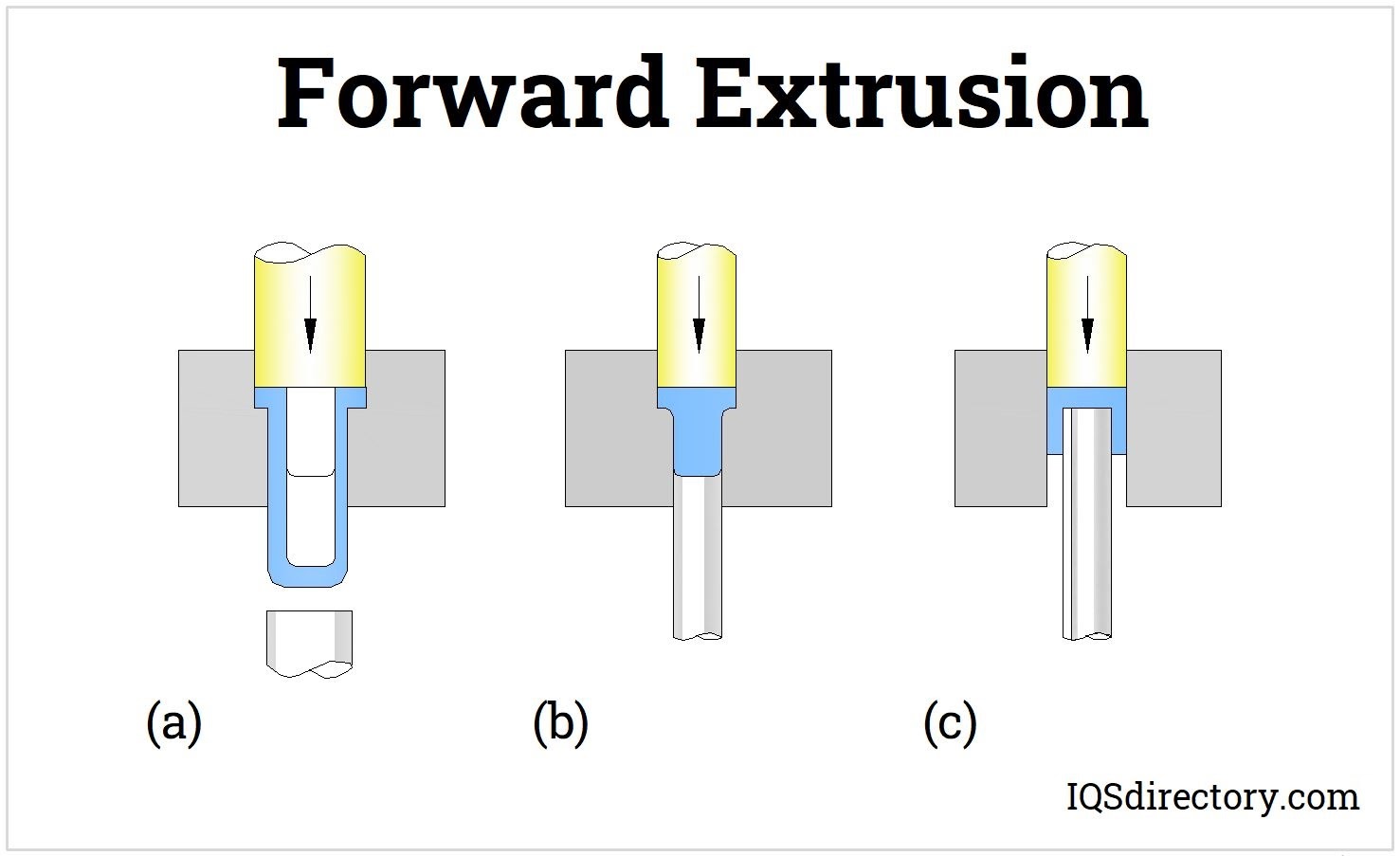

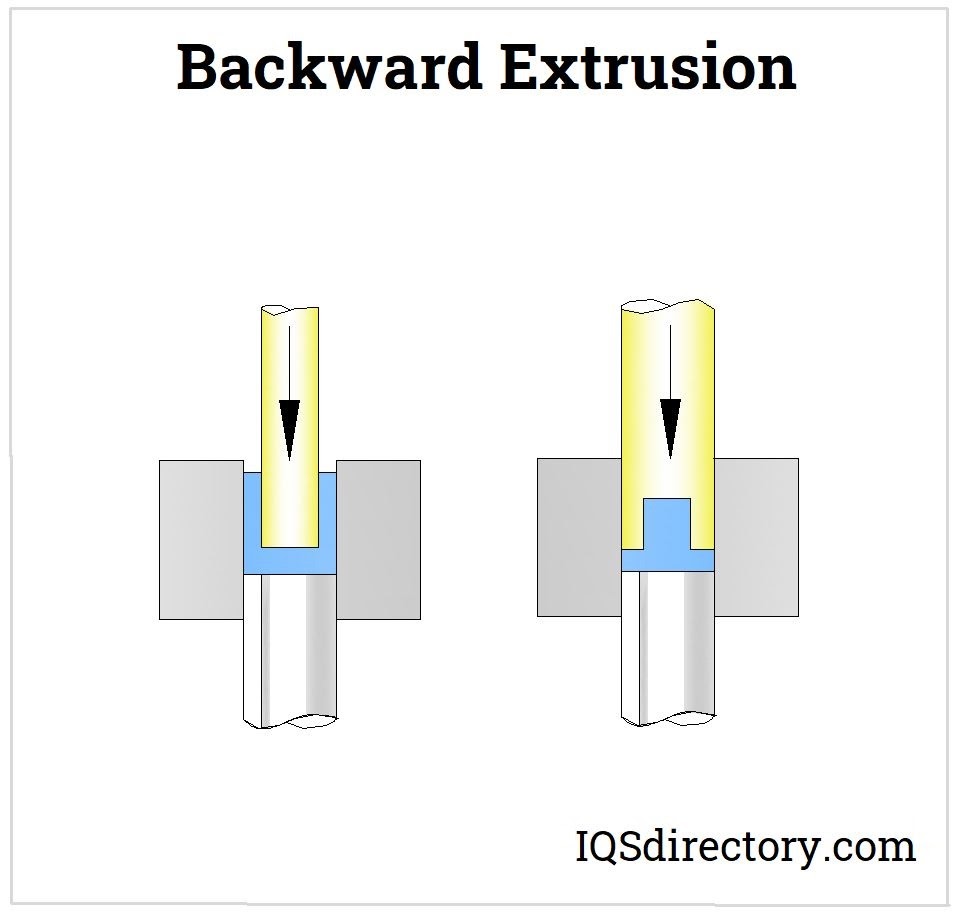

اکستروژن:

- اصل:یک شمش تحت فشارهای بسیار بالا (تا 20،000 کیلونیوتن یا حدود 2007 تن) قرار میگیرد و فلز را از طریق دهانه قالب به شکل پروفیل قطعهای که بعداً به طول برش داده میشود، فشار میدهد.

- زیرگروهها:

- اکستروژن رو به جلو:فلز در همان جهت فشار اعمال شده جریان مییابد؛ مناسب برای قطعات طویل و توپر (مثلاً شفتها).

- اکستروژن معکوس:فلز در خلاف جهت فشار اعمال شده جریان مییابد؛ برای قطعاتی با کف ضخیمتر، مانند غلاف یا کاسه یاتاقان، استفاده میشود.

- اکستروژن جانبی:فشار عمود بر محور اصلی اعمال میشود و ویژگیهای ثانویهای مانند سوراخهای جانبی یا دندهها را اضافه میکند.

- کاربردها:برای شکلدهی قطعات با مقطع پیچیده مانند چرخدندههای چند دندانه و لولههای توخالی کارآمد است.

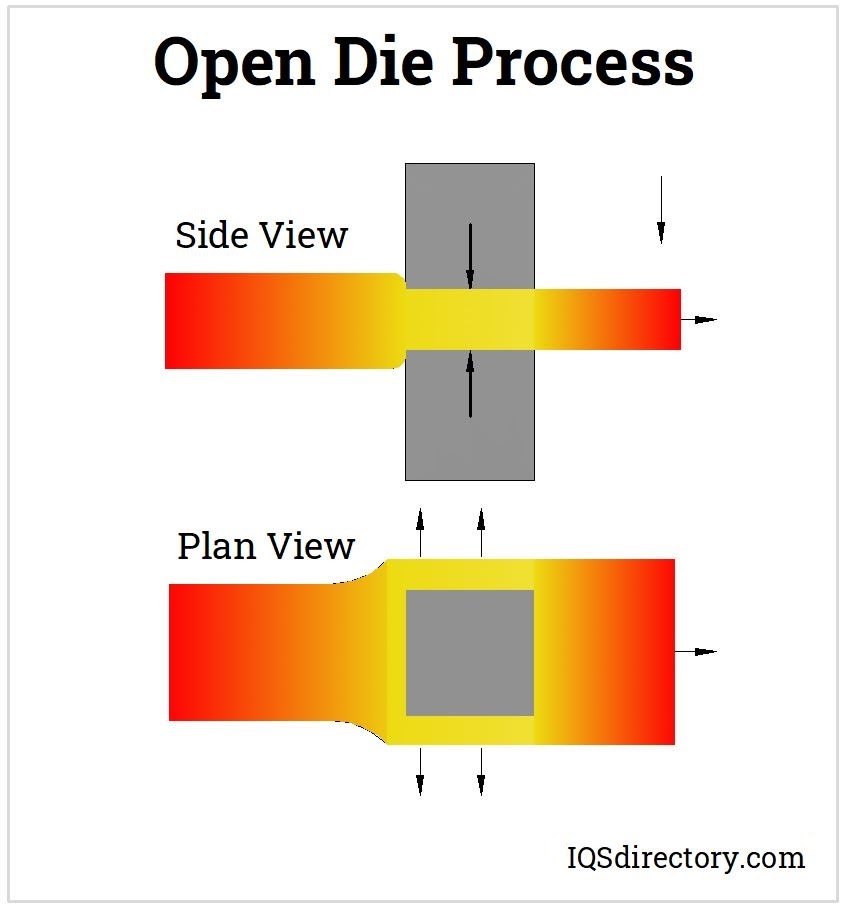

آهنگری قالب باز:

- اصل:قالبهای تخت بدون حفرههای از پیش تراشیده شده، قطعه کار را به تدریج از طریق چندین پاس و تغییر موقعیت، تغییر شکل میدهند.

- ویژگیها:انعطافپذیری بالا، مناسب برای تولید قطعات با اشکال و اندازههای مختلف، به ویژه قطعات بزرگی که نیاز به یکپارچگی ساختاری دارند.

- نوع ویژه:فرآیندهای له کردن/اندازهدهی، نیروی متمرکز را در فواصل کوتاه برای کالیبراسیون ابعادی (مثلاً تنظیم قطر فلنج) اعمال میکنند.

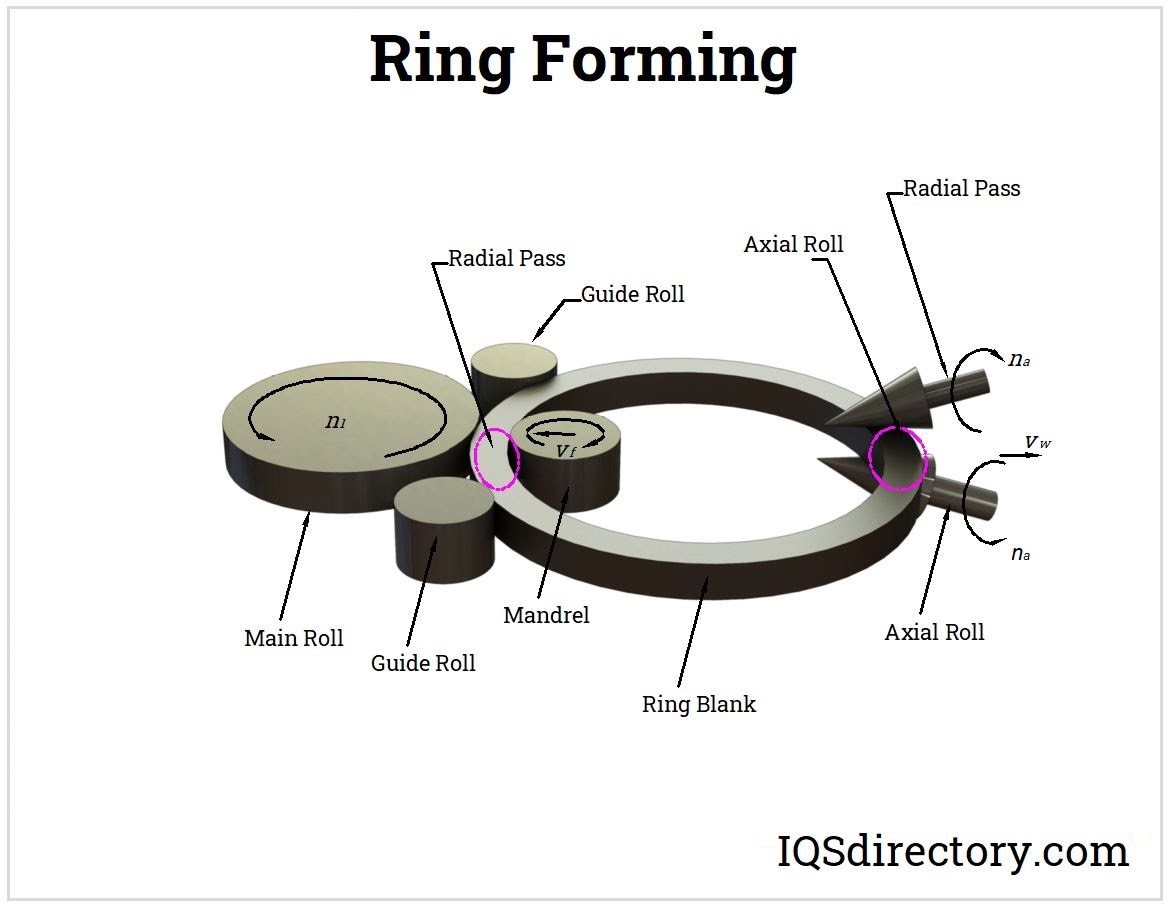

نورد حلقه:

- اصل:یک پیشفرم با یک سوراخ مرکزی (به شکل دونات) تحت نیروهای چرخشی و فشاری ترکیبی قرار میگیرد که قطر بیرونی را گسترش داده و سوراخ داخلی را شکل میدهد تا یک حلقه بدون درز ایجاد شود.

- ویژگیها:حلقهها دقت ابعادی بالا، استحکام یکنواخت و عدم وجود نقص جوش را ارائه میدهند و آنها را قادر به تحمل بارهای شعاعی و محوری میکنند.

- کاربردها:حلقههای یاتاقان، فلنجها، حلقههای چرخدنده و سایر اجزای دایرهای دقیق (به عنوان مثال، حلقههای یاتاقان توربین بادی).

آهنگری شعاعی (سوئیچینگ):

- اصل:فشار جهتدار با استفاده از قالب یا چکش اعمال میشود تا از تطابق دقیق بین قطعات اطمینان حاصل شود. این فرآیند بسیار خودکار و قابل اعتماد است.

- زیرگروهها:

- آهنگری لوله:مشابه اکستروژن؛ بیلتها به داخل قالبها فشرده میشوند تا قطعات لولهای مانند اتصالات هیدرولیکی را تشکیل دهند.

- سوجینگ شعاعی:چندین چکش (دو یا بیشتر) قطعه کار را به صورت شعاعی فشرده میکنند، قطرها را اصلاح میکنند یا روی شفتها و میلهها پله تشکیل میدهند.

- کاربردها:برای مجموعههایی که نیاز به سطوح جفت شدن دقیق دارند، مانند شفت موتور و اتصالات روتور، استفاده میشود.

5.0انتخاب روانکار به عنوان یک فرآیند پشتیبانی بحرانی در آهنگری سرد

اگرچه آهنگری سرد در دمای اتاق انجام میشود، اما عملیاتی مانند خمکاری و اکستروژن گرمای اصطکاکی ایجاد میکنند. بنابراین روانکارها برای اطمینان از پایداری فرآیند، جلوگیری از نقص و افزایش عمر قالب ضروری هستند.

- توابع:کاهش عیوب شکلدهی، به حداقل رساندن چسبندگی و بهبود طول عمر ابزار.

- انواع رایج:

- پوششهای شیمیایی:فسفات روی، فسفات، آلومینات کلسیم، فلوراید آلومینیوم (مناسب برای فولاد و آلومینیوم، تشکیل یک لایه محافظ مقاوم در برابر سایش).

- روانکنندههای پلیمری/جامد:پوششهای پلیمری مختلف، روانکنندههای گرافیتی و انواع بدون گرافیت (گرافیت روانکاری قوی ارائه میدهد؛ پوششهای بدون گرافیت برای کاربردهایی با تمیزی بالا مانند قطعات الکترونیکی ترجیح داده میشوند).

- اصول انتخاب:باید متناسب با نوع فلز (مثلاً فولاد از صابون فسفاته استفاده میکند؛ آلومینیوم از روانکنندههای جامد استفاده میکند) و نوع فرآیند (مثلاً اکستروژن به روانکنندههای مقاوم در برابر فشار بالا نیاز دارد، کشش به روانکنندههای کم اصطکاک نیاز دارد) تنظیم شود. فرآیندهای پیچیده ممکن است به فرمولاسیون روانکننده سفارشی نیاز داشته باشند.

6.0کاربردهای معمول آهنگری سرد

به لطف دقت، کارایی و صرفهجویی در مواد، آهنگری سرد به طور گسترده در صنایعی که قطعات باید استانداردهای بالای دقت و استحکام را رعایت کنند، مورد استفاده قرار میگیرد. صنعت خودرو به تنهایی بیش از 60% از قطعات آهنگری سرد را به خود اختصاص میدهد.

| صنعت | کاربردهای معمول |

| خودرو | تایپیت سوپاپ موتور، چرخ دنده های گیربکس، خارهای اکسل، پیچ و مهره های با مقاومت بالا، حلقه های یاتاقان |

| الکترونیک و برق | پینهای رابط، کنتاکتهای رله، هستههای روتور موتور، قابهای آلومینیومی گوشیهای هوشمند |

| ساخت ماشین آلات | قرقرههای شیر هیدرولیک، پیستونهای پمپ روغن، نگهدارندههای ابزار کاربیدی |

| ابزار دستی | سر آچار و پیچگوشتی (فقط نیاز به پولیش دارد)، غلتک زنجیر |

| تجهیزات سنگین | حلقههای یاتاقان توربین بادی، پایههای نگهدارنده ماشینآلات بزرگ (تولید شده به روش آهنگری قالب باز یا آهنگری حلقهای) |

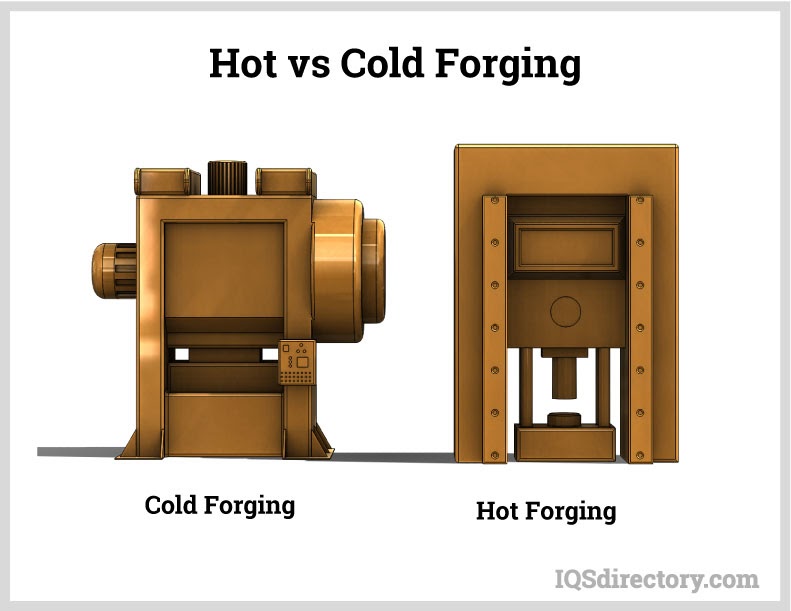

7.0تفاوتهای کلیدی بین آهنگری سرد و آهنگری گرم

آهنگری سرد و گرم اساساً در دمای پردازش، ویژگیهای تغییر شکل، دقت قابل دستیابی و کاربردهای مناسب متفاوت هستند. مقایسه به شرح زیر است:

| دسته بندی | آهنگری سرد | آهنگری داغ |

| دمای پردازش | دمای اتاق تا آستانه تبلور مجدد (معمولاً کمتر از ۴۰۰ درجه سانتیگراد) | بالاتر از دمای تبلور مجدد (فولاد ۸۰۰-۱۲۵۰ درجه سانتیگراد، مس ۷۰۰-۸۰۰ درجه سانتیگراد) |

| پلاستیک فلزی | پلاستیسیته کمتر؛ برای تغییر شکل به فشار و روانکاری بالا نیاز دارد | انعطافپذیری بالا؛ مقاومت کمتر در برابر تغییر شکل، امکان کاهش زیاد |

| دقت قطعه کار | بالا (IT6–IT9)؛ سطح صاف (Ra 0.4–3.2 μm) | پایینتر (IT10-IT13)؛ سطوح ناهموارتر، معمولاً نیاز به ماشینکاری پس از پردازش دارند |

| خواص مکانیکی | استحکام و سختی بالاتر، چقرمگی کمی کاهش یافته | استحکام کمتر اما چقرمگی بهتر؛ ریزساختار یکنواخت پس از کار گرم |

| الزامات قالب | فولاد ابزار با استحکام بالا (به عنوان مثال، Cr12MoV) با سختی HRC 58-62 | فولاد ابزار مقاوم در برابر حرارت؛ اصطکاک کمتر اما مستعد اکسیداسیون |

| زندگی را بمیر | کوتاهتر، به دلیل فشار و سایش زیاد | طولانیتر، زیرا اصطکاک در دماهای بالا کمتر است |

| قطعات مناسب | قطعات کوچک تا متوسط، دقیق و با استحکام بالا (پیچ و مهره، چرخ دنده) | قطعات بزرگ و پیچیده با نیاز به دقت کمتر (میل لنگ، شاتون) |

8.0فناوریهای کلیدی در آهنگری سرد

اجرای موفقیتآمیز آهنگری سرد به سه فناوری اصلی متکی است که مستقیماً کیفیت قطعه و راندمان تولید را تعیین میکنند:

طراحی و ساخت قالب:

- مواد قالب:فولادهای ابزار با استحکام بالا مانند Cr12MoV یا DC53 استفاده میشوند. عملیات حرارتی در خلاء برای دستیابی به سطوح سختی HRC 58-62 اعمال میشود تا اطمینان حاصل شود که قالبها میتوانند فشارهای بالا را تحمل کنند.

- طراحی حفره:جریان فلز باید شبیهسازی شود تا از تاخوردگی، ترکخوردگی یا سایر عیوب جلوگیری شود. برای قطعات پیچیده، فیلههای انتقالی برای هدایت پر شدن یکنواخت حفره قالب در نظر گرفته میشوند.

فناوری روانکاری:

- هدف اصلی:ضریب اصطکاک بین فلز و قالب را زیر 0.05 نگه دارید تا سایش به حداقل برسد و عمر قالب افزایش یابد.

- راهکارهای رایج:اجزای فولادی معمولاً تحت تأثیر قرار میگیرند فسفاته کردن + صابون سازی عملیات، تشکیل یک لایه فسفات که لایه صابون را جذب میکند. اجزای آلومینیومی با روانکنندههای جامد مانند دیسولفید مولیبدن (MoS₂) پوشش داده میشوند.

انتخاب مواد و پیش تصفیه:

- الزامات مواد:فلزاتی با شکلپذیری خوب و نسبت استحکام تسلیم به کششی پایین ترجیح داده میشوند، مانند فولادهای کم کربن (10#، 20#)، فولادهای کم آلیاژ (20Cr، 40Cr)، آلومینیوم خالص (1060) و برنج (H62).

- پیش تصفیه:فولادهای پرکربن و پرآلیاژ نیاز دارند آنیل کروی قبل از آهنگری برای کاهش سختی، بهبود شکلپذیری و جلوگیری از ترک خوردگی در حین تغییر شکل.

9.0فرآیند آهنگری سرد: سوالات متداول (FAQ)

Q1: تفاوت اصلی بین آهنگری سرد و آهنگری گرم چیست؟

الف) آهنگری سرد در دمای اتاق یا پایینتر از نقطه تبلور مجدد فلز انجام میشود و دقت ابعادی بالا و پرداخت سطحی عالی را ارائه میدهد. آهنگری گرم که در دمای بالاتر از دمای تبلور مجدد انجام میشود، امکان تغییر شکل بزرگتر با نیروی کمتر را فراهم میکند اما معمولاً برای دقت بیشتر به ماشینکاری ثانویه نیاز دارد.

Q2: کدام مواد برای آهنگری سرد مناسب ترین هستند؟

الف۲: آهنگری سرد با فلزات انعطافپذیر مانند فولادهای کمکربن، آلومینیوم، مس و آلیاژهای آنها بهترین عملکرد را دارد. مواد شکننده مانند چدن مناسب نیستند.

س3: بزرگترین مزایای آهنگری سرد چیست؟

A3: دقت بالا (IT6-IT9)، سطوح صاف (Ra 0.4-3.2 میکرومتر)، صرفهجویی در مواد (استفاده تا 95%) و مصرف انرژی پایین (فقط 1/5 تا 1/10 آهنگری گرم).

Q4: محدودیتهای اصلی آهنگری سرد چیست؟

A4: هزینههای بالای قالب، گزینههای محدود مواد، کاهش شکلپذیری به دلیل سختکاری و اشکال پیچیده که اغلب به چندین مرحله آهنگری نیاز دارند.

Q5: آهنگری سرد در کدام صنایع بیشترین کاربرد را دارد؟

A5: بخش خودرو (با بیش از 60% قطعات) غالب است و پس از آن الکترونیک، ماشینآلات، ابزار دستی و تولید تجهیزات سنگین قرار دارند.

منابع

https://www.iqsdirectory.com/articles/forging/cold-forging.html

https://www.tfgusa.com/cold-forging/#FAQs

https://www.fictiv.com/articles/hot-forging-vs-cold-forging

https://www.forcebeyond.com/cold-forging/

https://ecenarro.com/blog-en/from-machining-to-cold-forging/