- 1.0مقدمهای بر اقتصاد ماشینکاری

- 2.0انتخاب سهام: شکل نزدیک به خالص در مقابل سهام مستطیلی استاندارد

- 3.0برنامهریزی عملیات و انتخاب ابزار

- 4.0بهینهسازی نرخ پیشروی: خشنکاری در مقابل پرداختکاری

- 5.0مدلسازی هزینه تولید در تولید دستهای

- 6.0سایش ابزار و معادله عمر ابزار تیلور

- 7.0بهینهسازی سرعت برش

- 8.0خلاصه و دستورالعملهای عملی

- 9.0افکار پایانی

در زمینه تولید با دقت بالا، توانایی بهینهسازی پارامترهای ماشینکاری یک عامل حیاتی در موفقیت عملیاتی است. درک و بهکارگیری اصول اقتصاد ماشینکاری میتواند منجر به کاهش قابل توجه هزینه و زمان تولید و در عین حال بهبود استفاده از ابزار و توان عملیاتی تولید شود.

این مقاله یک چارچوب جامع برای بهینهسازی فرآیندهای ماشینکاری را بررسی میکند. از انتخاب اولیه مواد گرفته تا تنظیم نرخ پیشروی و مدلسازی هزینه، هر مرحله به حداقل رساندن هزینه یا حداکثر کردن نرخ تولید کمک میکند. هدف، تجهیز مهندسان، برنامهریزان تولید و ماشینکاران به استراتژیهای عملی مبتنی بر دادهها و محدودیتهای تولید در دنیای واقعی است.

1.0مقدمهای بر اقتصاد ماشینکاری

در اصل، اقتصاد ماشینکاری شامل بهینهسازی عملیات ماشینکاری برای دستیابی به یکی از دو هدف زیر است:

- حداکثر کردن نرخ تولید (یعنی، به حداقل رساندن زمان چرخه)، یا

- به حداقل رساندن هزینه تولید (یعنی دستیابی به بهرهوری اقتصادی)

دستیابی به هر یک از این اهداف نیازمند رویکردی ساختاریافته به چندین نقطه تصمیمگیری حیاتی است، از جمله:

- انتخاب موجودی اولیه

- برنامهریزی عملیات و انتخاب ابزار

- بهینهسازی نرخ پیشروی و سرعت برش

- مدلسازی سایش ابزار

- تحلیل هزینه و زمان برای تولید انبوه

با مدلسازی و بهینهسازی این مراحل، تولیدکنندگان میتوانند سودآوری را افزایش دهند، استفاده از داراییها را بهبود بخشند و در بخشهایی مانند هوافضا، خودرو، قالبسازی و قطعات دقیق، مزیت رقابتی کسب کنند.

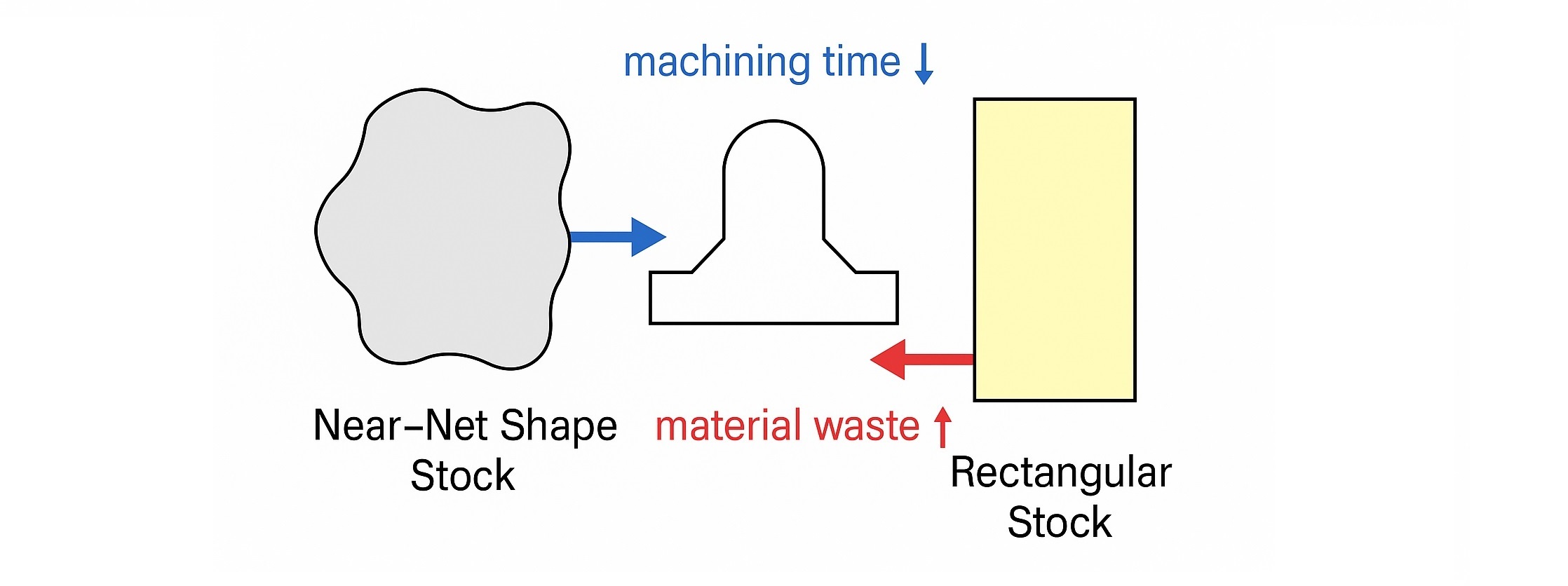

2.0انتخاب سهام: شکل نزدیک به خالص در مقابل سهام مستطیلی استاندارد

قبل از شروع هرگونه عملیات ماشینکاری، انتخاب مواد اولیه به طور قابل توجهی بر هزینه و زمان تأثیر میگذارد.

2.1شکل نزدیک به خالص سهام

شکل نزدیک به شکل نهایی به موادی اطلاق میشود که با هندسه نهایی قطعه مطابقت نزدیکی دارند.

- مزایا:

- کاهش قابل توجه زمان ماشینکاری

- ضایعات کمتری تولید میکند

- به پاسها و ابزارهای کمتری نیاز دارد

- معایب:

- به دلیل ریختهگری یا شکلدهی سفارشی، معمولاً هزینه بالاتری دارند

- ممکن است زمان تحویل طولانیتری داشته باشد

این گزینه زمانی ایدهآل است که زمان چرخه بسیار مهم باشد یا هنگام کار با مواد گرانقیمت یا دشوار برای ماشینکاری (مثلاً آلیاژهای تیتانیوم) استفاده شود.

2.2قطعه مستطیلی (مثلاً بلوکهای پایه قالب)

رایجترین نوع در ماشینکاری عمومی، قطعات مستطیلی هستند که مزایای هزینه و دسترسیپذیری را ارائه میدهند.

- مزایا:

- به طور گسترده در دسترس و نسبتاً کم هزینه

- ابعاد و تلرانسهای استاندارد

- معایب:

- نیاز به حذف مواد بیشتری دارد

- افزایش سایش ابزار و زمان ماشینکاری

استراتژی کلیدیهمیشه کوچکترین ابعاد قطعه را انتخاب کنید که بتواند قطعه نهایی را به طور ایمن در خود جای دهد. قطعه با ابعاد بزرگتر، ضایعات و مصرف انرژی را بدون افزودن ارزش افزوده افزایش میدهد.

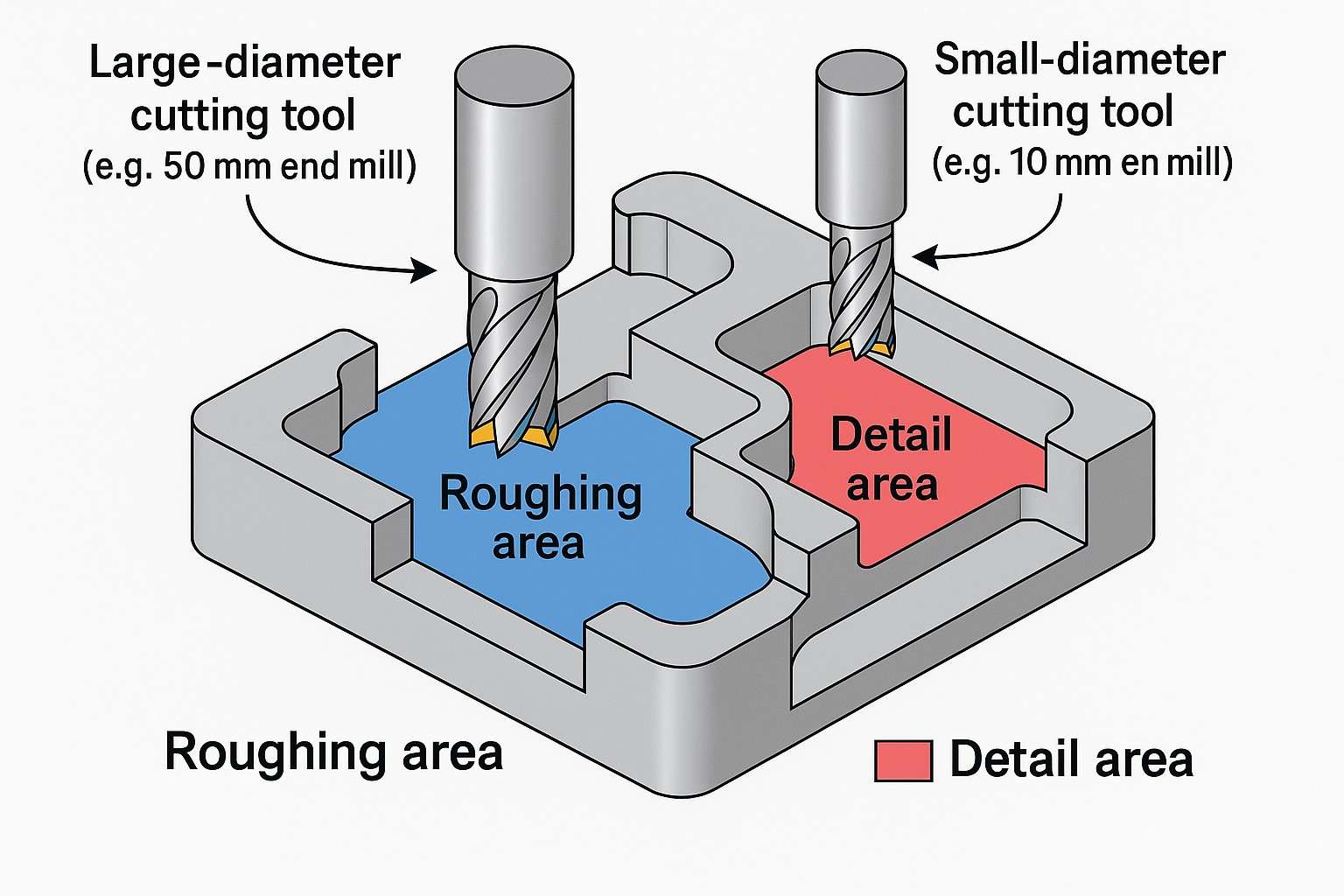

3.0برنامهریزی عملیات و انتخاب ابزار

نرخ برادهبرداری (MRR) یک معیار اساسی در بهرهوری ماشینکاری است. انتخاب ابزار مناسب و تعریف نواحی ماشینکاری مستقیماً بر MRR و راندمان کلی تأثیر میگذارد.

3.1قطر ابزار و اندازه ویژگی

- ابزارهای بزرگ برای حذف حجمی و MRR بالا در عملیات خشنکاری ترجیح داده میشوند.

- ابزارهای کوچک برای ویژگیهای پیچیده، شعاعهای تنگ یا مسیرهای پرداخت ضروری هستند.

تمرین توصیه شدهقطعه را به زیرناحیههای مبتنی بر ویژگی تقسیم کنید. به هر ناحیه بزرگترین ابزاری را که میتواند جا شود اختصاص دهید، تا حداکثر نرخ برش را در عین حفظ دقت تضمین کنید.

این رویکرد، تغییرات ابزار را به حداقل میرساند، زمان ماشینکاری را کاهش میدهد و کارایی مسیر ابزار را بهبود میبخشد.

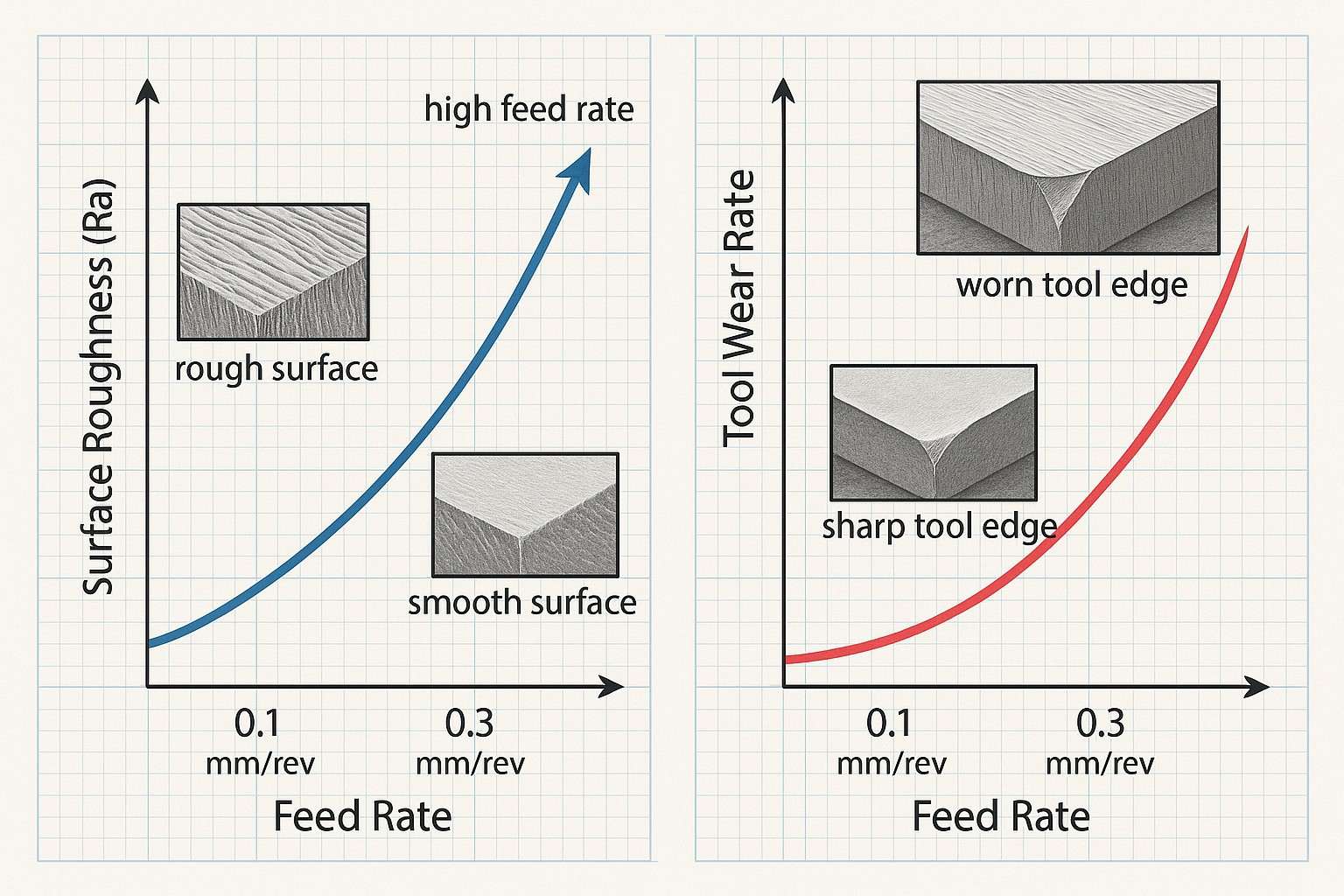

4.0بهینهسازی نرخ پیشروی: خشنکاری در مقابل پرداختکاری

نرخ پیشروی مستقیماً بر نرخ برداشت مواد (MRR)، کیفیت سطح، عمر ابزار و نیروهای برشی تأثیر میگذارد.

4.1عملیات تکمیلی

- نرخ تغذیه بالاتر بهرهوری را افزایش میدهد اما کیفیت سطح را کاهش میدهد.

- نرخ تغذیه بهینه عبارت است از بالاترین ارزش که همچنان الزامات کیفیت سطح را برآورده میکند، که به موارد زیر بستگی دارد:

- تلرانسهای عملکردی

- استانداردهای زیبایی یا آرایشی

- معیارهای تناسب و مونتاژ

- عملیات پس از پردازش مانند پولیش یا پوشش

4.2عملیات خشنکاری

پرداخت سطح اهمیت کمتری دارد زیرا یک مرحله پرداخت نهایی نیز در پی آن انجام خواهد شد. تمرکز اینجا بر به حداکثر رساندن نرخ برداشت مواد از طریق موارد زیر است:

-

سرعت برش بالاتر (V)

-

نرخ تغذیه بالاتر (f)

با این حال، افزایش V و f دمای ابزار را نیز افزایش میدهد که به نوبه خود بر سایش و عمر ابزار تأثیر میگذارد.

-

سرعت برش، سرعت برادهبرداری را افزایش میدهد

-

نرخ تغذیه، سطح مقطع تراشه را افزایش میدهد.

4.3ملاحظات نیرو و توان ابزار

-

نیروی برش است متناسب با نرخ تغذیه

-

نیروی بالاتر نیاز دارد:

-

قدرت بیشتر دستگاه

-

ابزارهایی که برای بارهای برش بالاتر طراحی شدهاند

-

راهنمای بهینهسازینرخ تغذیه بهینه خشنکاری، بالاترین مقداری است که شرایط زیر را برآورده کند:

- The ظرفیت توان دستگاه

- The حداکثر حد نیروی برش ابزار (مطابق با مشخصات سازنده)

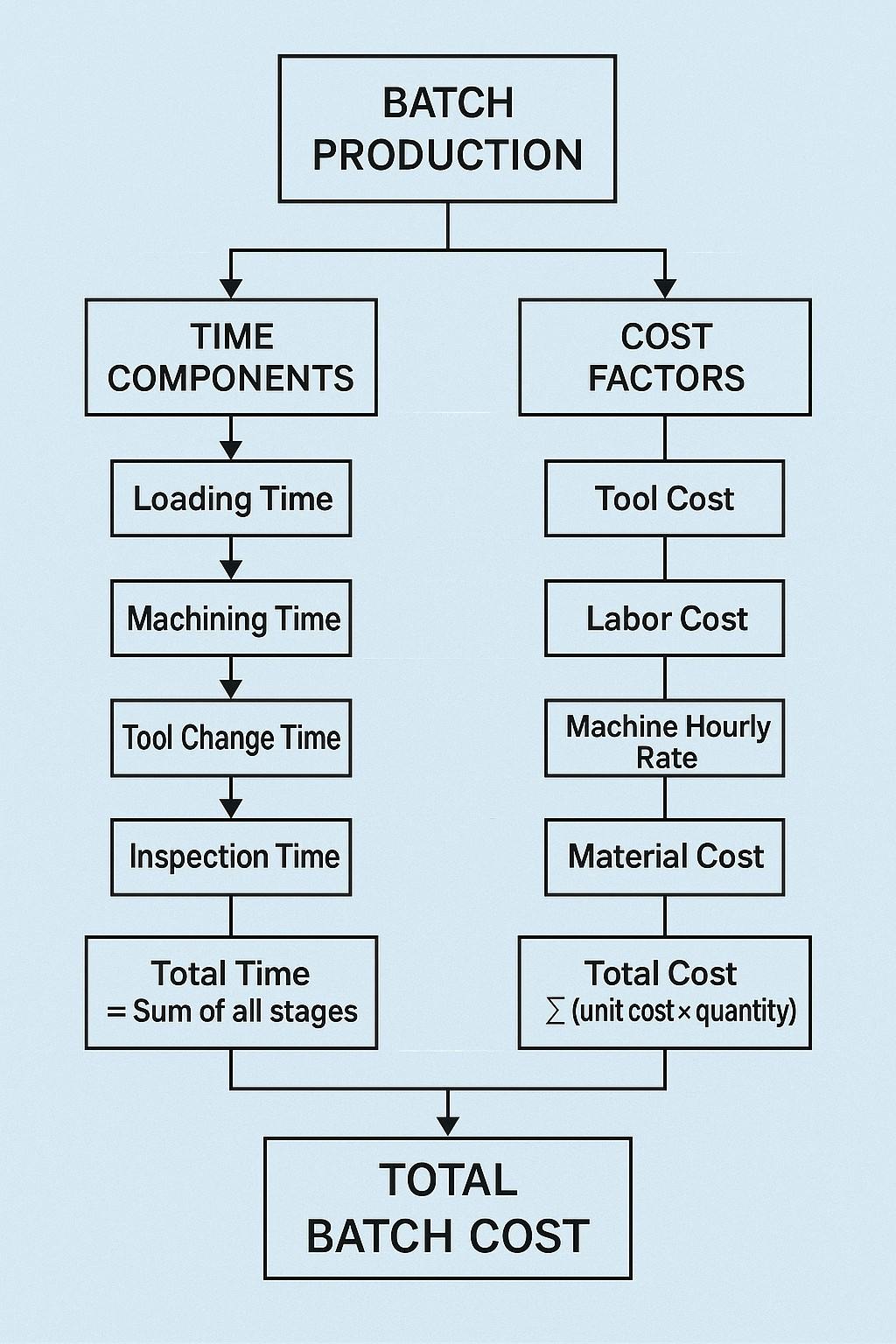

5.0مدلسازی هزینه تولید در تولید دستهای

در تولید دستهای، هزینه کل واحد تحت تأثیر عملیات تولیدی و غیر تولیدی قرار میگیرد.

فرض کنید دستهای از انبیان_بی قطعات یکسان تولید میشوند. اجزای زمان و هزینه به شرح زیر است:

5.1اجزای زمان

-

زمان غیر مولد tlt_l: شامل بارگیری، نصب و تخلیه بار میشود.

کل زمان غیر مولد = Nb⋅tlN_b \cdot t_l -

زمان ماشینکاری تی ام تی_ام: وقت ماشینکاری یک قطعه است.

کل زمان ماشینکاری = Nb⋅tmN_b \cdot t_m -

زمان تعویض ابزار تی سی تی: زمان لازم برای تعویض ابزار فرسوده.

مجموع = Nt⋅tcN_t \cdot t_c، کجا Nt=Nb⋅tmTN_t = \frac{N_b \cdot t_m}{T}

5.2اجزای هزینه

-

سیتیسیهزینه به ازای هر ابزار

-

میلی متر: هزینه ماشین آلات و نیروی کار در هر دقیقه

میانگین هزینه هر قطعه به صورت زیر مدلسازی میشود:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

این معادله به وضوح نشان میدهد که عمر ابزار چگونه است تی تی — تابعی از سرعت برش — بر هزینه کل تأثیر میگذارد.

6.0سایش ابزار و معادله عمر ابزار تیلور

برای بهینهسازی دقیق پارامترهای برش، سایش ابزار باید مدلسازی شود. معادله عمر ابزار تیلور که بهطور گسترده استفاده میشود، عبارت است از:

$$

V \cdot T^n = C

$$

کجا:

- وی ویسرعت برش:

- تی تیعمر ابزار:

- ن، سی ان، سیثابتهای تجربی بر اساس ترکیب مواد ابزار-قطعه کار

حل مسئله عمر ابزار:

$$

T = \left( \frac{C}{V} \right)^{1/n}

$$

جایگزینی در مدل هزینه:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

این هزینه هر قطعه را به عنوان تابعی از سرعت برش تعریف میکند. وی وی.

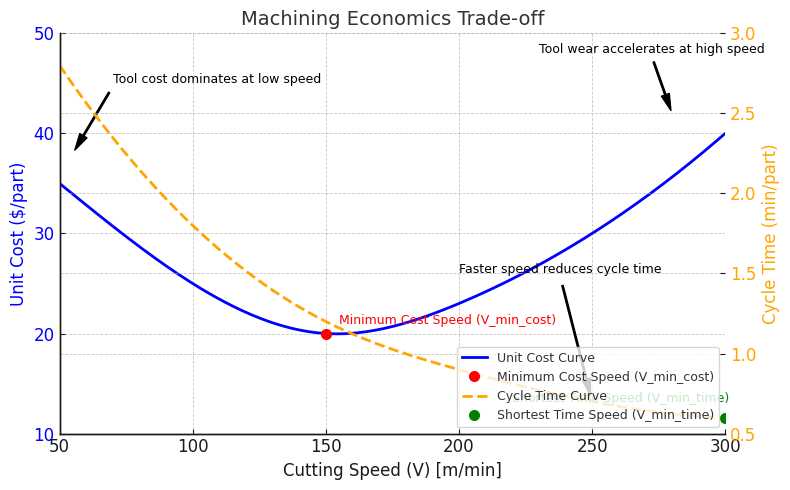

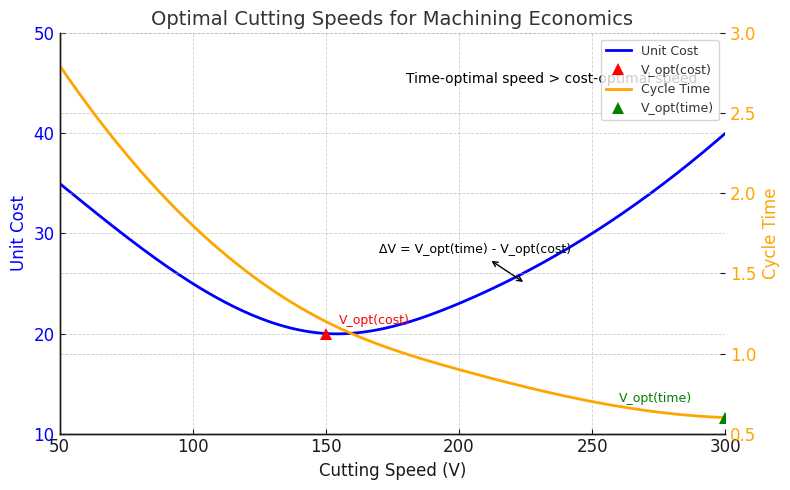

7.0بهینهسازی سرعت برش

7.1سرعت بهینه برای حداقل هزینه

برای به حداقل رساندن هزینه واحد، از تابع هزینه نسبت به سرعت برش مشتق بگیرید. وی وی و مشتق را برابر با صفر قرار دهید:

$$

\frac{d C_{pr}(V)}{dV} = 0

$$

حل این مسئله، سرعت برش بهینه برای حداقل هزینه را به دست میدهد که به صورت زیر نشان داده میشود:

$$

V_{opt}^{(هزینه)}

$$

این معمولاً کمتر از سرعتی است که زمان تولید را به حداقل میرساند، به دلیل عمر بیشتر ابزار در سرعتهای پایینتر.

7.2سرعت بهینه برای حداکثر نرخ تولید

میانگین زمان هر قطعه به صورت زیر مدلسازی میشود:

$$

میانگین T(V) = t_l + t_m + \frac{t_c \cdot t_m}{T}

$$

جایگزینی برای تی تی، عبارت به تابعی از تبدیل میشود وی ویبرای به حداقل رساندن زمان:

$$

\frac{d T_{avg}(V)}{dV} = 0

$$

حل این مسئله، سرعت بهینه را برای حداقل زمان به دست میدهد:

$$

V_{opt}^{(زمان)}

$$

معمولاً،

$$

V_{opt}^{(زمان)} > V_{opt}^{(هزینه)}

$$

زیرا سرعت بالاتر زمان چرخه را کوتاه میکند اما مصرف ابزار را افزایش میدهد.

8.0خلاصه و دستورالعملهای عملی

نکات کلیدی:

- انتخاب مواددر صورت امکان، از اشکال تقریباً مشابه شکل نهایی برای کاهش زمان ماشینکاری استفاده کنید؛ در غیر این صورت، برای حداقل ضایعات، اندازه استاندارد قطعه را بهینه کنید.

- استراتژی ابزارقطعات را بر اساس اندازه ویژگیها بخشبندی کنید و از بزرگترین ابزار مجاز در هر منطقه برای به حداکثر رساندن MRR استفاده کنید.

- تنظیم نرخ تغذیه:

- برای پرداخت نهایی: بالاترین میزان تغذیه را که با کیفیت سطح مطابقت دارد، تنظیم کنید.

- برای خشنکاری: تا آخرین حد توان دستگاه و قابلیت ابزار، پیشروی را فشار دهید.

- بهینهسازی سرعت برش:

- از معادله تیلور برای مدلسازی سایش ابزار استفاده کنید.

- سرعت را بر اساس هدف خود بهینه کنید: هزینه کمتر در مقابل توان عملیاتی سریعتر.

- اقتصاد تولید دستهای:

- زمان تعویض ابزار، هزینه ابزار و عملیات غیر تولیدی را در نظر بگیرید.

- از مدلهای هزینه برای انتخاب سرعتهای برشی استفاده کنید که با کارایی بلندمدت متعادل باشند.

9.0افکار پایانی

اقتصاد ماشینکاری روشی ساختاریافته و کمی برای بهبود تصمیمگیری در محیطهای ماشینکاری CNC و دستی ارائه میدهد. چه هدف شما رهبری هزینه باشد و چه تولید با سرعت بالا، ادغام این اصول در برنامهنویسی CAM، انتخاب ابزار و برنامهریزی فرآیند میتواند دستاوردهای قابل اندازهگیری در کارایی و سودآوری را به همراه داشته باشد.