- 1.0تعریف و ویژگیهای پیچ و مهره

- 2.0پیچ و مهره در مقابل پیچ: تفاوتهای اصلی پشت ظاهر مشابه

- 3.0انواع متداول پیچ و مهره و کاربردهای آنها

- 4.0فرآیند تولید پیچ و مهره: از مواد اولیه تا محصول نهایی

- 5.0اصطلاحات کلیدی و تفسیر مشخصات پیچ

- 6.0درجهبندی مقاومت پیچ: درک «علامتگذاری اعداد»

- 7.0دستورالعملهای انتخاب و نصب پیچ

- 8.0نتیجهگیری

در تولید مکانیکی، مهندسی ساخت و ساز، صنعت خودرو و حتی مونتاژ مبلمان روزمره، پیچ و مهرهها به عنوان اتصالدهندههای اساسی و ضروری عمل میکنند. آنها نقش مهمی در اتصال اجزا، انتقال بارها و تضمین پایداری سازه ایفا میکنند. چه اتصالات فولادی یک پل بزرگ باشد و چه اتصال ایمن قطعات اصلی در ماشینآلات دقیق، عملکرد و انتخاب پیچ و مهرهها مستقیماً بر ایمنی و عمر مفید کلی سیستم تأثیر میگذارد.

1.0تعریف و ویژگیهای پیچ و مهره

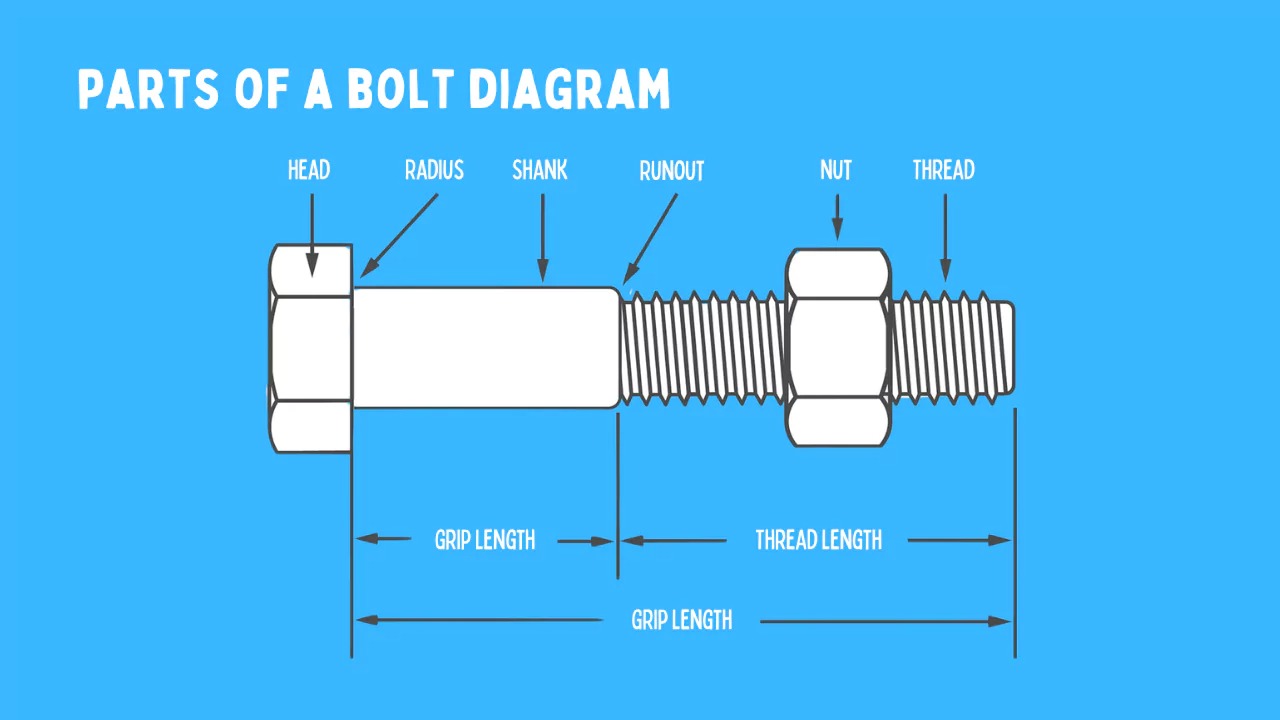

پیچ یک اتصال دهنده استوانه ای با رزوه های خارجی است که برای اتصال محکم دو یا چند جزء با سوراخ های هم تراز با اعمال نیروی محوری طراحی شده است. این امر از جابجایی محوری و شعاعی قطعات جلوگیری می کند. از نظر ساختاری، یک پیچ استاندارد از سه قسمت اصلی تشکیل شده است که هر کدام وظیفه اساسی را انجام می دهند:

1.1سر پیچ

سر پیچ در یک انتهای آن قرار دارد و معمولاً قطری بزرگتر از ساقه دارد. وظایف اصلی آن عبارتند از:

- توزیع بارفشار ایجاد شده در حین سفت کردن را به طور یکنواخت در سطح قطعه متصل پخش میکند و از تنش موضعی که میتواند باعث تغییر شکل یا آسیب شود، جلوگیری میکند.

- فراهم کردن نقطه چسبندگی: سطحی پایدار برای ابزارها (مانند آچار، سوکت) فراهم میکند تا گشتاور لازم برای سفت کردن یا شل کردن را اعمال کنند.

شکلهای رایج سر شامل شش گوش، گرد، تخت و مربع است:

- سر شش گوشپرکاربردترین - طراحی شش وجهی آن به راحتی قابل ساخت است، زوایای مختلف گرفتن را فراهم میکند و انتقال گشتاور کارآمد را ممکن میسازد و آن را برای کاربردهای گشتاور بالا ایدهآل میکند.

- سر تختمناسب برای سناریوهایی که به سطح صاف نیاز دارند (مثلاً پنلهای مبلمان، روکش تجهیزات)، زیرا سر آن برای ایجاد سطحی صاف در ماده تعبیه شده است.

1.2ساق پا

ساقه، سر را به قسمت رزوهدار متصل میکند و معمولاً شامل دو بخش است:

- بخش صاف (بدنه): دقیقاً با سوراخ موجود در قطعه متصل درگیر میشود تا از حرکت شعاعی جلوگیری کند. عدم وجود رزوه از تمرکز تنش در ریشه رزوه (یک نقطه شکست رایج) جلوگیری میکند و مقاومت برشی را افزایش میدهد. برای کاربردهایی با بارهای برشی قابل توجه (مثلاً اتصالات سازههای فولادی)، بخش صاف باید به طور کامل از سطح اتصال عبور کند تا اطمینان حاصل شود که نیروی برشی توسط بدنه تحمل میشود نه رزوهها.

- بخش رزوهدار: در انتهای دیگر ساق قرار دارد و با یک مهره یا یک سوراخ رزوه شده داخلی درگیر میشود. طراحی مارپیچی آن، گشتاور را به نیروی محوری گیره تبدیل میکند تا اجزای متصل را محکم کند.

1.3موضوع

رزوهها، برآمدگیها (تاجها) و شیارهای (ریشههای) مارپیچی پیوستهای روی سطح پیچ هستند که هندسه آنها مستقیماً بر پایداری و سازگاری اتصال تأثیر میگذارد.

- پروفایلهای رایج:

- رزوههای مثلثی (مثلاً رزوههای استاندارد متریک): به دلیل قابلیت قفل شدن خودکار و سهولت تولید، به طور گسترده برای بستهای عمومی استفاده میشوند.

- رزوههای ذوزنقهای/مربعی: به ندرت در پیچها استفاده میشوند - بیشتر برای انتقال نیرو (مثلاً جکها) استفاده میشوند.

- جهتروش استاندارد، روش راستگرد (سفتشده در جهت عقربههای ساعت) است؛ روش چپگرد (سفتشده در خلاف جهت عقربههای ساعت) فقط در موارد خاص (مثلاً پدالهای دوچرخه، تیغههای اره گرد) استفاده میشود که نیروهای عملیاتی ممکن است رزوههای راستگرد را شل کنند.

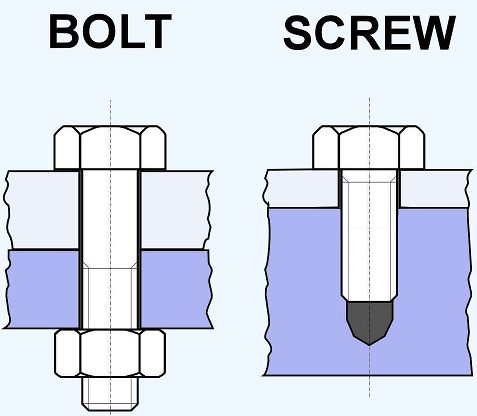

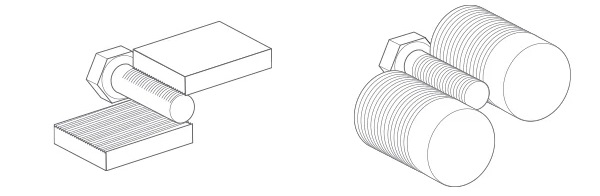

2.0پیچ و مهره در مقابل پیچ: تفاوتهای اصلی پشت ظاهر مشابه

| ابعاد | پیچ | پیچ |

| تعریف هسته | از سوراخهای بدون رزوه در قطعات عبور میکند؛ با مهره محکم میشود. | داخل سوراخها قرار میگیرد، رزوههای از پیش ساخته شده را درگیر میکند یا خودش را میبُرد (خودکار)؛ از طریق سر محکم میشود (نیازی به مهره نیست). |

| مشخصات رزوه | عمدتاً تا حدی رزوهدار (ساقه صاف + بخش رزوهدار کوتاهتر)؛ انواع تمام رزوهدار برای نیازهای خاص وجود دارد. | تقریباً کاملاً رزوهدار (رزوهها از زیر سر تا نوک امتداد دارند؛ هیچ ساقه صاف و مشخصی وجود ندارد). |

| وابستگی نصب | برای مقابله با نیروی گیره به مهره نیاز دارد؛ نیازی به سوراخ کاری در قطعات نیست. | نیازی به مهره نیست؛ سوراخهای از پیش سوراخکاری شده را درگیر میکند یا رزوهها را در مواد (چوب، ورق فلزی نازک) برش میدهد. |

| استفاده از ابزار | با آچار/سوکت روی سر (یا سر ثابت + مهره چرخان، مثلاً پیچهای کالسکهای) محکم میشود. | با ابزار (پیچگوشتی، آچار ششگوش) روی سر محکم میشود؛ بدون مهره. |

| عملکرد بار | ساقه صاف، نیروی برشی را توزیع میکند؛ مقاومت برشی و کششی برتر (مناسب برای بارهای سنگین). | قدرت نگهدارندگی قوی اما تمرکز تنش در ریشه رزوه؛ مقاومت برشی کمتر (مناسب برای استفاده در کارهای سبک). |

| کاربردهای معمول | اتصالات فولادی سازهای، پایههای ماشینآلات، فلنجهای لوله و شاسی خودرو. | مونتاژ مبلمان، محفظههای الکترونیکی، بستهای فلزی و نجاری. |

یادداشت ویژهموارد مرزی (مثلاً یک پیچ شش گوش که مستقیماً در یک سوراخ شیاردار رزوه شده است) تمایز اساسی آنها را تغییر نمیدهد: پیچها ذاتاً برای استفاده با مهرهها طراحی شدهاند، در حالی که پیچها با درگیری مستقیم با مواد/مهرهها تعریف میشوند.

3.0انواع متداول پیچ و مهره و کاربردهای آنها

طراحی پیچ باید با شرایط عملیاتی (بار، جنس قطعه، محیط، دفعات دمونتاژ) هماهنگ باشد. در زیر 10 نوع پیچ پرکاربرد در صنعت به همراه ویژگیها و کاربردهای کلیدی آنها آورده شده است:

3.1پیچ و مهره های شش گوش

- ویژگیهای کلیدیسر شش گوش (استاندارد یا کممقطع) برای گرفتن آسان آچار؛ در طرحهای نیمه رزوه (ساقه صاف برای مقاومت در برابر برش) یا تمام رزوه موجود است.

- مزایا: انتقال گشتاور همه کاره، مقرون به صرفه، کارآمد، سازگار با اکثر ابزارها.

- کاربردهااتصالات عمومی ماشینآلات (پایه موتور به شاسی)، اتصالات ثانویه سازه فولادی، نصب لوازم جانبی موتور خودرو، بست داخلی لوازم خانگی.

3.2پیچ و مهره های کالسکه

- ویژگیهای کلیدیسر گرد/گنبدی شکل (بدون لبههای تخت چسبنده) با یک گردن مربعی کوتاه در زیر سر (برای جلوگیری از چرخش در سوراخها/جنس مربعی قفل میشود)؛ تقریباً بهطور کامل رزوه شده (رزوهکاری جزئی برای اندازههای بزرگ نادر است).

- مزایاامکان سفت کردن با یک دست (بدون نیاز به نگه داشتن سر)؛ از آسیب رساندن سرهای بیرون زده به کالاها جلوگیری میکند.

- کاربردهامونتاژ گاردریل، جعبهها/پالتهای چوبی، مبلمان فضای باز (نیمکتهای پارک)، ماشینآلات کشاورزی با اجزای چوبی.

3.3پیچ و مهره فلنج

- ویژگیهای کلیدیفلنج دایرهای یکپارچه (بزرگتر از سر) روی سر؛ سطوح فلنج اغلب دارای دندانه (ضد لغزش) هستند؛ برخی از طرحها شامل واشرهای لاستیکی/پلاستیکی (آببندی + مقاومت در برابر ارتعاش) هستند.

- مزایانیروی گیره را در سطح وسیعی پخش میکند (از تغییر شکل مواد نرم، مثلاً پلاستیک/آلومینیوم، جلوگیری میکند)؛ دندانهها باعث کاهش شل شدن در محیطهای با ارتعاش بالا میشوند.

- کاربردهااتصالات فلنج لوله (خطوط لوله مواد شیمیایی/آب)، پوشش مخازن تحت فشار، اتصالات گیربکس به موتور خودرو، پوشش تجهیزات پزشکی.

3.4پیچهای شانهای

- ویژگیهای کلیدیشانه استوانهای صاف و دقیق (با تلرانس h6/h7) بین سر و قسمت رزوهدار؛ قطر شانه بزرگتر از قطر رزوه؛ طول شانه قابل تنظیم

- مزایاشانه به عنوان مرجع مکانیابی برای قطعات چرخشی/لغزشی (بلبرینگها، چرخدندهها) عمل میکند تا هممحوری را تضمین کند؛ بارهای شعاعی را تحمل میکند تا از رزوهها محافظت کند.

- کاربردها: تنظیم محفظه یاتاقان، فیکسچرهای ماشین ابزار، غلتکهای دستگاه چاپ، مجموعههای ابزار دقیق.

3.5پیچهای انبساطی

- ویژگیهای کلیدیشامل یک میله رزوهدار (فولاد Q235/45# یا فولاد ضد زنگ برای مقاومت در برابر خوردگی)، غلاف انبساطی جدار نازک (فولاد گالوانیزه/ضد زنگ)، مهره و واشر است؛ انتهای میله دارای سر مخروطی است.

- اصل کار: در سوراخهای از پیش حفر شده بتنی/بنایی قرار میگیرد؛ سفت کردن مهره، سر مخروطی را به داخل غلاف میکشد و آن را در برابر دیوارههای سوراخ برای لنگر اصطکاکی منبسط میکند.

- کاربردها: نصب قاب سقف، براکت های تهویه مطبوع، جعبه های برق، آبگرمکن های دیواری، تابلوهای راهنما.

3.6پیچهای لنگر

- ویژگیهای کلیدیمیلههای بلند با انتهای فرورفته (قلاب، خم L شکل یا صفحه لنگر) برای اتصال به بتن؛ انتهای نمایان رزوهدار است؛ جنس آنها شامل فولاد کربن متوسط (Q345)، فولاد آلیاژی یا فولاد ضد زنگ (در محیطهای خورنده) است.

- مزایا: در فونداسیونهای بتنی ریخته میشود؛ استحکام نگهداری فوقالعادهای برای تجهیزات سنگین فراهم میکند (از حرکت/چرخش تحت بار/لرزش جلوگیری میکند).

- کاربردها: توربینها/ژنراتورهای بخار نیروگاه، موتورهای بزرگ (فنها، پمپها)، ابزارهای ماشینی سنگین، پایههای پل.

3.7پیچ و مهره گل میخ

- ویژگیهای کلیدیرزوه شده در هر دو انتها (قطر یکسان یا متفاوت برای سوراخهای ناهماهنگ)؛ ساقه صاف در بین آنها (اندازههای کوچکتر را میتوان کاملاً رزوه کرد).

- مزایایک سر ("سر ثابت") به طور دائم در یک سوراخ شیاردار نصب شده است؛ سر دیگر ("سر سرویس") با مهره محکم شده است - امکان جداسازی مکرر را بدون آسیب رساندن به رزوههای ثابت فراهم میکند.

- کاربردهافلنجهای لولهکشی مواد شیمیایی، اتصالات سرسیلندر خودرو به بدنه، اتصالات بدنه شیر به پوشش، دربهای بازرسی دیگ بخار.

3.8پیچ و مهره های U شکل

- ویژگیهای کلیدیطراحی U شکل با انتهای رزوهدار؛ شعاع داخلی با جسم استوانهای (لوله/میله) که محکم میشود، مطابقت دارد.

- مزایامحکم شدن یکنواخت در اطراف اشیاء گرد (بدون آسیب سطحی)؛ نصب آسان بدون نیاز به وسایل پیچیده.

- کاربردها: محکم کردن لولههای آب/گرمایش/گاز، آویزان کردن سینیهای کابل، اتصال لولههای اگزوز تراکتور.

3.9پیچهای چشمی

- ویژگیهای کلیدیحلقه دایرهای (چشمی) در یک انتها (برای قلابهای بالابر) و رزوههای خارجی در انتهای دیگر؛ در طرحهای چشم ثابت (جوش داده شده) یا چشم چرخان (قابل چرخش) موجود است.

- مزایابلند کردن ایمن قطعات را امکانپذیر میکند؛ مدلهای دارای چشم چرخان، بارهای زاویهدار را تحمل میکنند.

- کاربردهاقطعات ماشین آلات بالابر، تجهیزات سقفی معلق (روشنایی، فن)، سخت افزار دریایی.

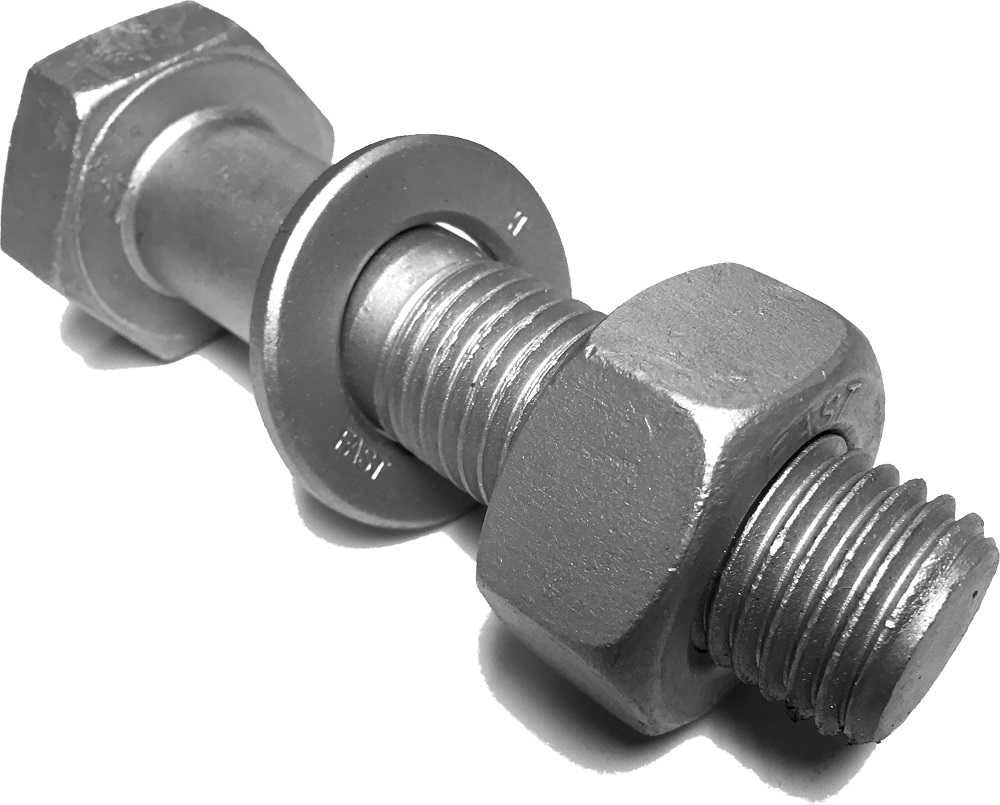

3.10پیچهای سازهای با مقاومت بالا

- ویژگیهای کلیدیساخته شده از فولادهای آلیاژی (40Cr، 35CrMo، 42CrMo) و عملیات حرارتی شده (کوینچ + تمپر)؛ درجه استحکام: ISO 10.9/12.9 یا ASTM A325/A490؛ سر با درجه مشخص شده است (مثلاً "10.9"، "A325")؛ همراه با مهره/واشر با استحکام بالا.

- مزایااستحکام کششی، تسلیم و خستگی استثنایی؛ در برابر بارهای زیاد/تنشهای دینامیکی بدون تغییر شکل پلاستیک مقاومت میکند.

- کاربردهااتصالات فولادی پلهای بزرگ (دکلهای پل کابلی)، چارچوبهای فولادی برجهای بلند، بازوهای جرثقیل، سکوهای فراساحلی.

4.0فرآیند تولید پیچ و مهره: از مواد اولیه تا محصول نهایی

فرآیند تولید پیچ، خواص مکانیکی، دقت ابعادی و طول عمر آن را تعیین میکند. مراحل اصلی به شرح زیر است:

4.1آماده سازی مواد اولیه

- انتخاب مواد:

- پیچهای استاندارد (≤ISO 8.8): فولاد کربن متوسط/کم (Q235، 45#).

- پیچهای با استحکام بالا (≥ISO 10.9): فولاد آلیاژی (40Cr، 35CrMo، 42CrMo یا 40CrNiMoA برای مقاومت در برابر خستگی).

- پیچ و مهرههای مقاوم در برابر خوردگی: فولاد ضد زنگ (304، 316)، برنج، نایلون.

- پیچ و مهرههای مقاوم در برابر حرارت بالا: آلیاژهای مقاوم در برابر حرارت (Inconel 718, ASTM A193 B7).

- پیش تصفیهاز میلههای فولادی (پیچهای بزرگ) یا سیمها (پیچهای متوسط/کوچک) استفاده کنید؛ سطوح را تمیز کنید (زنگ/روغن را پاک کنید) و مواد را از نظر نقص (مثلاً ترک، آخال) بررسی کنید.

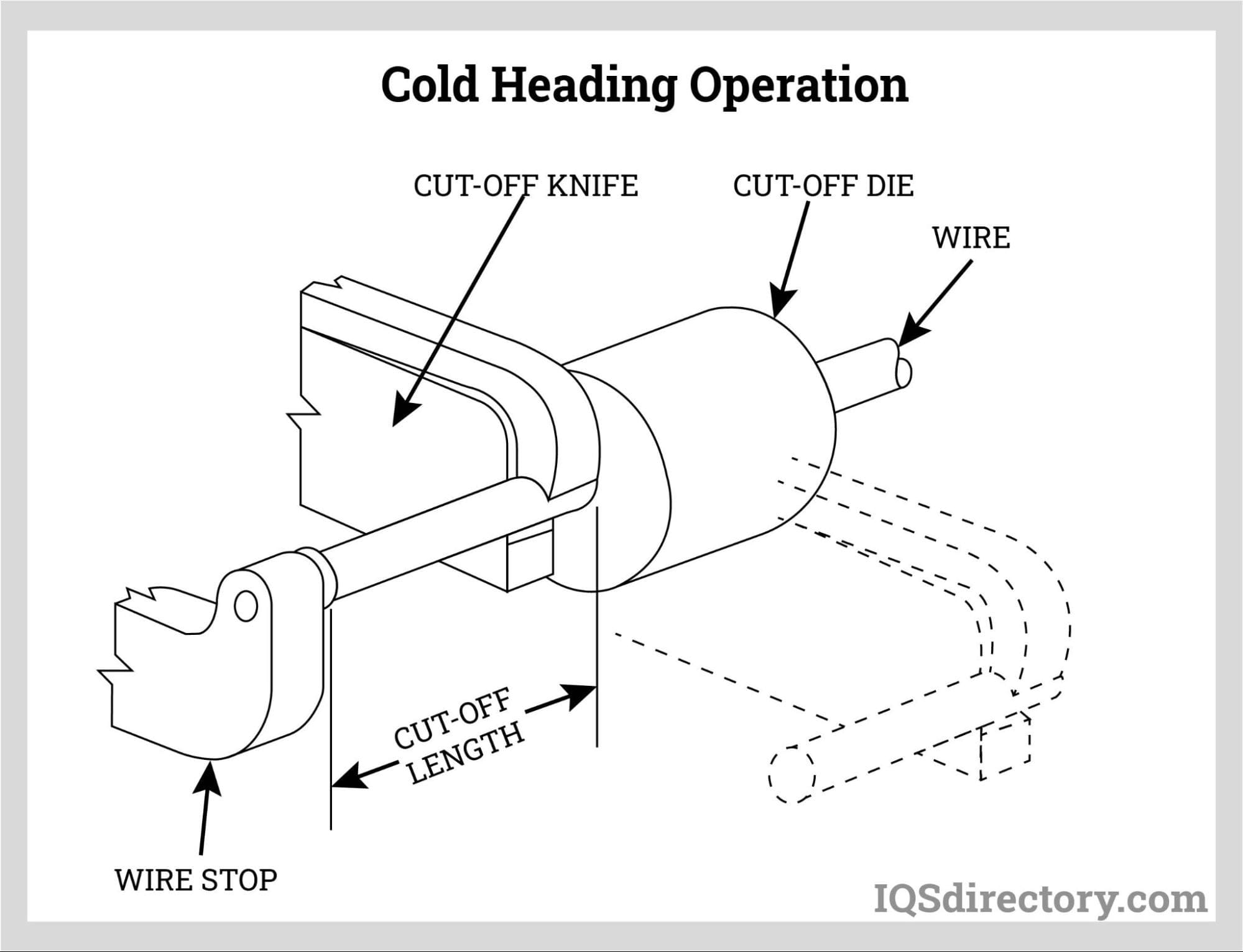

4.2شکلدهی: شکلدهی سر و ساق

- عنوان سردرایجترین روش برای پیچهای متوسط/کوچک؛ با استفاده از دستگاههای چند ایستگاهه، در دمای اتاق قطعات خام تشکیل میدهد (راندمان بالا، کیفیت سطح خوب).

- آهنگری داغبرای پیچهای بزرگ/ضخیم استفاده میشود؛ فولاد را بالاتر از دمای تبلور مجدد (حدود ۸۰۰ تا ۱۲۰۰ درجه سانتیگراد) گرم میکند و در قالبها پرس میکند (مواد با استحکام بالا را در خود جای میدهد).

4.3پخ زنی

- هدف: انتهای رزوهدار پیچ با زاویه ۴۵ تا ۶۰ درجه پخ زده میشود و طول آن حدود ۰.۵ تا ۱ برابر گام رزوه است. این مخروطی بودن به هدایت روان پیچ به داخل سوراخها کمک میکند و از آسیب رزوه در حین نصب جلوگیری میکند.

- فرآیند و تجهیزات: پخزنی معمولاً پس از شکلدهی و قبل از رزوهکاری انجام میشود تا دقت ابعادی تضمین شود. در تولید صنعتی، دستگاه پخ زنی میله اغلب مورد استفاده قرار میگیرد، زیرا زوایای ثابت، پرداختهای صاف و راندمان بالاتری را در مقایسه با پردازش دستی فراهم میکند.

4.4رزوه کاری

- نورد نخ: برای پیچهای با استحکام بالا، رزوهکاری معمولاً با استفاده از یک دستگاه نورد نخدر این فرآیند، قطعات خام از پیش شکل داده شده بین غلتکهایی با شیارهای مارپیچی فشرده میشوند و باعث میشوند فلز به صورت پلاستیکی جریان یابد و رزوه تشکیل دهد. این روش مواد را از بین نمیبرد و در نتیجه رزوههای قویتری با مقاومت خستگی بهبود یافته ایجاد میشود. برای پیچهای ساخته شده از آلیاژهای با استحکام بالا، ممکن است پیش از آنیل کردن برای کاهش سختی و به حداقل رساندن سایش غلتک مورد نیاز باشد.

- برش نخ: برای پیچهای تولید کم یا سفارشی، رزوهکاری میتواند با برش با ماشین تراش، قلاویز یا قالب انجام شود. اگرچه این روش انعطافپذیری در تولید را فراهم میکند، اما رزوههایی با استحکام نسبتاً پایینتر در مقایسه با رزوههای نورد شده تولید میکند و معمولاً هزینههای پردازش بالاتری دارد.

4.5عملیات حرارتی

- پیچهای استاندارد (≤ISO 8.8): نرمال سازی (شکل پذیری را بهبود می بخشد، تنش داخلی را کاهش می دهد).

- پیچهای با مقاومت بالا (≥ISO 10.9)کوئنچ (حرارت تا ۸۰۰-۹۰۰ درجه سانتیگراد، خنکسازی سریع) + تمپر کردن (حرارت تا ۴۰۰-۶۰۰ درجه سانتیگراد، خنکسازی آهسته) برای افزایش استحکام و چقرمگی.

- پیچ و مهره های مخصوص: عملیات محلولسازی (فولاد ضد زنگ، مقاومت در برابر خوردگی را بهبود میبخشد) یا کربندهی (پیچهای مقاوم در برابر سایش، به عنوان مثال، ماشینآلات کشاورزی).

4.6درمان سطحی

- آبکاری روی (آبکاری الکتریکی/غوطهوری داغ)مقاومت در برابر خوردگی برای محیطهای داخلی/خشک؛ پوشش روی داغ، محافظت بهتری را برای استفاده در فضای باز ارائه میدهد.

- آبکاری نیکل/کروم: تزئینی + مقاومت در برابر خوردگی (به عنوان مثال، مبلمان، لوازم الکترونیکی مصرفی).

- پوشش داکروماتمقاومت عالی در برابر خوردگی برای محیطهای دریایی/شیمیایی (بدون خطر تردی هیدروژنی).

- سیاهکاری/فسفاتهکاریجلوگیری از زنگزدگی کمهزینه برای محیطهای داخلی و کمخورندگی (مثلاً پیچهای داخلی ماشینآلات).

4.7بازرسی کیفیت

- بررسیهای ابعادیقطر رزوه (بزرگ/کوچک/گام)، طول، پخ و تلرانس (مثلاً IT8 برای قطر گام) را بررسی کنید.

- آزمایشهای مکانیکی: استحکام کششی، استحکام تسلیم، سختی (راکول/برینل) و استحکام برشی.

- بررسیهای سطحینقصهای آبکاری (پوسته پوسته شدن، تاول زدن) یا ترکها را بررسی کنید.

5.0اصطلاحات کلیدی و تفسیر مشخصات پیچ

درک پارامترهای فنی برای سازگاری پیچ و ظرفیت تحمل بار بسیار مهم است. در زیر اصطلاحات اصلی و روشهای تعیین مشخصات آمده است:

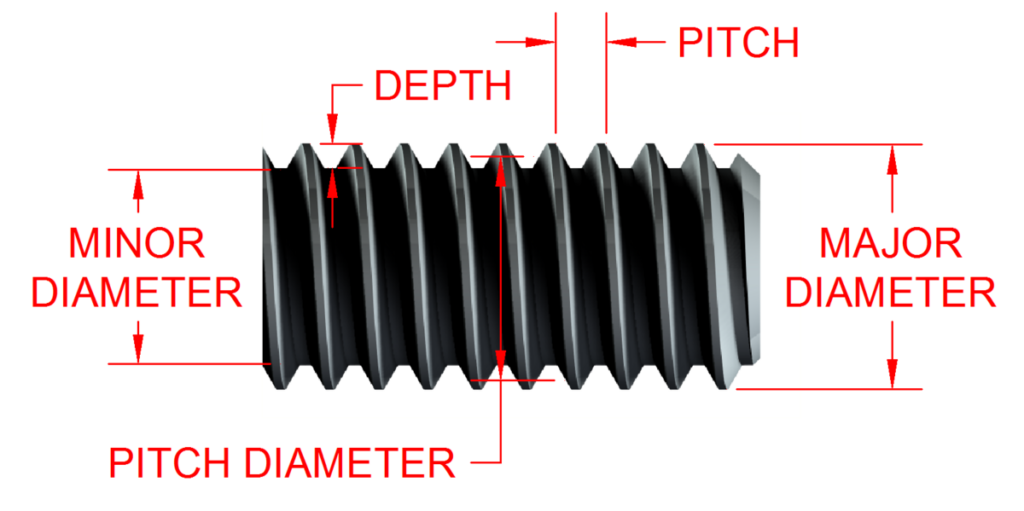

5.1اصطلاحات مرتبط با موضوع

(1) قطر رزوه

- قطر اصلی (d): بزرگترین قطر رزوه (از نوک تا نوک)؛ برابر با قطر اسمی پیچ است (مثلاً، M10 = 10 میلیمتر). انتخاب مهره را تعیین میکند (قطر کوچک مهره باید با قطر بزرگ پیچ مطابقت داشته باشد).

- قطر کوچک (d1): کوچکترین قطر رزوه (ریشه تا ریشه)؛ مستقیماً بر مقاومت برشی تأثیر میگذارد (d1 بزرگتر = ناحیه برشی بیشتر).

- قطر گام (d2)میانگین قطرهای اصلی/فرعی؛ کلید تناسب رزوه (انحراف باعث شل/سفت شدن مونتاژ میشود، طبق کلاس IT8 کنترل میشود).

(2) گام و رزوه در هر اینچ (TPI)

- گام (P، متریک)فاصله محوری بین ستیغهای مجاور (میلیمتر). گام درشت پیشفرض است (مثلاً M10 = 1.5 میلیمتر)؛ گام ریز به طور صریح مشخص شده است (مثلاً M10×1.0).

- TPI (امپریال): تعداد رزوه در هر اینچ (۱ اینچ = ۲۵.۴ میلیمتر). مثال: ۱/۴ اینچ - ۲۰ = ۲۰ TPI (گام ≈ ۱.۲۷ میلیمتر).

(3) جهت و پروفیل رزوه

- جهت: دست راست (راست، استاندارد)؛ دست چپ (چپ، علامت گذاری شده، مثلاً، M10×1.0×50-LH).

- پروفایل: 60 درجه مثلثی (رزوههای استاندارد متریک/UNC/UNF)؛ 55 درجه ویتورث (لولهکشی، به ندرت برای پیچها).

5.2اصطلاحات مرتبط با ابعاد

(1) طول اسمی (L)

- تعریفطول محوری پیچ، که بسته به نوع سر پیچ متفاوت اندازهگیری میشود:

- سر شش گوش/گرد: از سطح تکیهگاه سر (کف صاف) تا انتهای ساقه.

- سر مخروطی: از سطح بالایی سر (همسطح با مواد) تا انتهای ساقه.

- قانون انتخابمطمئن شوید که پیچ از تمام اجزا عبور میکند، به طوری که ۱ تا ۳ دور رزوه از مهره بیرون زده باشد (خیلی کوتاه = نیروی گیره کم؛ خیلی بلند = اتلاف/تداخل مواد).

(2) قطر ساقه (d)

- قطر ساق صاف (برابر با قطر اسمی، مثلاً M10 = 10 میلیمتر). اندازه سوراخ در اجزا: 0.1 تا 0.3 میلیمتر (متریک) یا 0.004 تا 0.012 اینچ (امپریال) بزرگتر از قطر ساق (برای ورود صاف).

(3) پخ (C)

- انتهای مخروطی ساق (زاویه ۴۵ درجه/۶۰ درجه، طول گام ۰.۵ تا ۱ برابر) برای هدایت نصب و محافظت از رزوهها.

5.3مثالهای مشخصات

پیچ متریک (استاندارد ISO): M12-1.75×60-8.8-Zn

- M: رزوه متریک

- ۱۲: قطر اسمی (۱۲ میلیمتر)

- ۷۵: زیر و بمی (درشت، پیشفرض برای M12)

- ۶۰: طول اسمی (۶۰ میلیمتر)

- ۸: درجه استحکام (استحکام کششی ≥۸۰۰ مگاپاسکال، استحکام تسلیم ≥۶۴۰ مگاپاسکال)

- روی: سطح آبکاری شده با روی

پیچ امپریال (استاندارد SAE): 5/16"-18×3"-درجه 5-HD

- ۵/۱۶ اینچ: قطر اسمی (~۷.۹۴ میلیمتر)

- ۱۸: TPI = ۱۸ (گام ≈۱.۴۱ میلیمتر)

- ۳ اینچ: طول اسمی (~۷۶.۲ میلیمتر)

- درجه ۵: درجه استحکام (کششی ≥۱۲۰ ksi، تسلیم ≥۹۲ ksi)

- اچدی: سر شش گوش

6.0درجهبندی مقاومت پیچ: درک «علامتگذاری اعداد»

درجههای استحکام، مقاومت کششی/تسلیم پیچ را نشان میدهند و استانداردهای آنها بر اساس منطقه متفاوت است. رایجترین آنها ISO (متریک)، SAE (امپریال) و ASTM (کاربردهای ویژه) هستند.

6.1استانداردهای ایزو (پیچهای متریک، کاربرد جهانی)

طبق استاندارد ISO 898-1، به صورت دو عدد که با نقطه از هم جدا شدهاند (مثلاً ۸.۸) تعریف شده است:

- عدد اول: حداقل استحکام کششی (UTS) بر حسب MPa × 100 (مثلاً «8» = ≥800 MPa).

- عدد دوم: نسبت تسلیم (استحکام تسلیم/UTS) × 0.1 (مثلاً «8» = استحکام تسلیم ≥800×0.8=640 مگاپاسکال).

| درجه ایزو | حداقل استحکام کششی (مگاپاسکال) | حداقل استحکام تسلیم (مگاپاسکال) | مواد | کاربردهای معمول |

| 4.6 | 400 | 240 | فولاد کم کربن (Q215) | سبک (مبلمان، براکتهای ساده) |

| 5.8 | 500 | 400 | فولاد کربن متوسط (Q235) | ماشین آلات عمومی (اتصالات موتور) |

| 8.8 | 800 | 640 | فولاد 45# / 40Cr | سنگین (پایگاههای تجهیزات، خطوط لوله) |

| 10.9 | 1000 | 900 | 35CrMo، 40CrNiMoA | استحکام بالا (شاسی خودرو) |

| 12.9 | 1200 | 1080 | 42CrMo، 30CrNiMo8 | قدرت فوقالعاده (هوافضا، ماشینآلات سنگین) |

6.2استانداردهای SAE (پیچهای امپریال، پیچهای غالب ایالات متحده)

تعریف شده توسط SAE J429، که به صورت «درجه + عدد» (مثلاً درجه ۵) نشان داده میشود، واحد آن بر حسب ksi (هر ksi برابر با ۶.۸۹ مگاپاسکال) است:

| درجه SAE | حداقل استحکام کششی (ksi) | حداقل استحکام تسلیم (ksi) | مواد | کاربردهای معمول |

| درجه ۲ | 74 | 33 | فولاد کم کربن | سبک (محفظه لوازم خانگی) |

| کلاس پنجم | 120 | 92 | فولاد ۱۰۴۵ | عمومی سنگین (براکت موتور) |

| کلاس هشتم | 150 | 130 | فولاد ۴۱۴۰ | استحکام بالا (شفتهای محرک، تجهیزات سنگین) |

6.3استانداردهای ASTM (کاربردهای ویژه، غالب در ایالات متحده)

روی سناریوهای دمای بالا، فشار بالا یا مقاوم در برابر خوردگی تمرکز کنید:

| استاندارد ASTM | معادل قدرت | مواد | کاربردها |

| ASTM A307 | SAE درجه 2 | فولاد کربنی | ساختمان سبک (چارچوبهای سقفی) |

| ASTM A325 | ایزو ۸.۸ (تقریباً) | فولاد آلیاژی (1045، 4140) | سازههای فلزی (پلها، ساختمانهای بلندمرتبه) |

| ASTM A490 | ایزو ۱۰.۹ (تقریباً) | فولاد آلیاژی با استحکام بالا | سازههای فولادی تحت بار شدید |

| ASTM A193 B7 | ایزو ۱۰.۹ | فولاد کروم-مولیبدن | دمای بالا (خطوط لوله مواد شیمیایی، حداکثر ۴۸۲ درجه سانتیگراد) |

| ASTM A193 B16 | ایزو ۱۲.۹ | فولاد نیکل-کروم-مولیبدن | دمای بسیار بالا (دیگهای بخار، حداکثر ۶۴۹ درجه سانتیگراد) |

6.4اصول انتخاب درجههای استحکام

- از مشخصات بیش از حد خودداری کنیدپیچهای با مقاومت بالا گران هستند و به مهره/واشر متناسب نیاز دارند (مثلاً برای مبلمان، ۴.۶/۵.۸ کافی است).

- تطبیق بار/محیطبارهای برشی/دینامیکی (شاسی خودرو) به ISO 8.8 یا بالاتر نیاز دارند؛ دمای بالا (دیگهای بخار) به ASTM A193 نیاز دارند؛ خوردگی به فولاد ضد زنگ (304/316) با استحکام مناسب نیاز دارد.

- بدون اختلاط درجهدرجه ۸ را با درجه ۲ (استحکام ناکافی) یا برعکس (نیروی گیره بیش از حد باعث تغییر شکل اجزا میشود) جایگزین نکنید.

7.0دستورالعملهای انتخاب و نصب پیچ

انتخاب پیچ باید شرایط عملیاتی، تطبیق پارامترها و کنترل هزینه را متعادل کند. این منطق گام به گام را دنبال کنید:

7.1شرایط عملیاتی را روشن کنید

(1) نوع و مقدار بار

- نوع بار:

- تنش (به عنوان مثال، پیچهای بالابر): پیچهای تمام رزوه/نیمه رزوه (از درگیری کافی رزوه اطمینان حاصل کنید).

- برش (مثلاً اتصالات فولادی): پیچهای نیمه رزوهدار (ساقه صاف نیروی برشی را توزیع میکند و از شکست ریشه رزوه جلوگیری میکند).

- پیچهای ترکیبی کششی-برشی (مثلاً شفتهای محرک): پیچهای با مقاومت بالا (≥ISO 8.8) با ساقههای صاف.

- بزرگی بار: استحکام کششی/تسلیم مورد نیاز را محاسبه کنید (مثلاً، ≥600 مگاپاسکال → ISO 8.8).

(2) محیط نصب

- خورنده (مرطوب/اسیدی/دریایی)پیچ و مهره از جنس فولاد ضد زنگ (304/316) یا روکش داکرومات.

- دمای بالا (>200 درجه سانتیگراد): پیچ و مهره ASTM A193 B7/B16 یا اینکونل.

- لرزش بالا (موتورها): پیچ فلنج (دندانهدار) + مهره قفلکننده/چسب قفلکننده رزوه.

(3) نیازهای مونتاژ/نگهداری

- جداسازی مکرر قطعاتپیچهای رزوهدار (سر ثابت از سوراخهای قلاویزکاری شده محافظت میکند).

- فضای محدودپیچهای شش گوش با مقطع کوچک یا پیچهای مخروطی.

- قابلیت کار با یک دستپیچهای نگهدارنده (گردن مربعی از چرخش جلوگیری میکند).

7.2پارامترهای اصلی را مطابقت دهید

- تطبیق ابعادی:

- قطر: سوراخ داخلی قطعه منطبق (0.1 تا 0.3 میلیمتر بزرگتر از ساقه).

- طول: ضخامت کل قطعه + ضخامت مهره + ۱ تا ۳ دور رزوه (مثلاً قطعات ۲۰ میلیمتری + مهره ۸ میلیمتری → پیچ ۳۰ میلیمتری).

- نوع رزوه: متریک/امپریال (قابل تعویض نیست).

- تطبیق مواد/عملیات سطحی:

- کاربرد عمومی: فولاد 45# + آبکاری روی.

- خوردگی: فولاد ضد زنگ 316.

- فضای باز: آبکاری روی به روش غوطهوری گرم.

7.3کنترل هزینه

- اندازههای استاندارد را ترجیح دهید: M6/M8/M10 (تولید انبوه، هزینه کمتر) نسبت به اندازههای سفارشی.

- بهینهسازی مواد/فرآیندفولاد کربنی (ارزانتر از فولاد آلیاژی) + فورج سرد (ارزانتر از آهنگری گرم) + نورد رزوه (ارزانتر از برش).

7.4نکات نصب

- از ابزارهای صحیح استفاده کنیداندازه آچار/سوکت را با هم هماهنگ کنید (از آچارهای قابل تنظیم که سر میخورند و به سر آچار آسیب میرسانند، اجتناب کنید).

- گشتاور سفت کردن را کنترل کنیداز جداول گشتاور پیروی کنید (مثلاً، M10×8.8 → 35–45 نیوتن متر؛ گشتاور اضافی = شکستگی/تغییر شکل پیچ؛ گشتاور ناکافی = نیروی گیره کم).

- جلوگیری از تردی هیدروژنیپیچهای با استحکام بالا (≥ISO 10.9) نیاز به عملیات هیدروژنزدایی پس از آبکاری (200-230 درجه سانتیگراد به مدت 2-4 ساعت) دارند.

- بازرسی منظمپیچهای مستعد لرزش (موتور) → سفت کردن مجدد دورهای.

8.0نتیجهگیری

پیچها، هرچند کوچک، ستون فقرات ایمنی مکانیکی و سازهای هستند. طراحی، ساخت و انتخاب آنها ریشه در منطق مهندسی دقیقی دارد - از «شفت صاف برای بارهای برشی» گرفته تا «ISO 12.9 برای استحکام فوقالعاده»، هر جزئیات با نیازهای دنیای واقعی همسو است.

برای اطمینان از قابلیت اطمینان اتصال، از تصورات غلطی مانند «پیچها عمومی هستند» یا «مقاومت بالاتر = بهتر» اجتناب کنید. در عوض، بارها، محیطها و پارامترها را به طور سیستماتیک تجزیه و تحلیل کنید و اصطلاحات (مثلاً پخ) را به تولید (مثلاً پخ زدن پس از شکلدهی) و نصب (مثلاً جایگذاری هدایتشده) مرتبط کنید.

برای مهندسان، تکنسینها و اپراتورها، تسلط بر این دانش نه تنها کارایی را بهبود میبخشد، بلکه پایداری تجهیزات/سازه را در درازمدت تضمین میکند.

منابع

wilsongarner.com/what-is-a-bolt/

www.fastenright.com/blog/bolts-and-screws-what-is-the-difference

www.iqsdirectory.com/articles/bolts/types-of-bolts.html

www.bwindustrialsales.com/resources/difference-between-screw-and-bolt