1.0خمکاری لوله و پروفیل آلومینیومی: مزایا، شکلها و تکنیکهای پردازش

آلومینیوم به دلیل سبکی، مقاومت عالی در برابر خوردگی و شکلپذیری برتر، در بسیاری از صنایع به مادهی ترجیحی تبدیل شده است. وقتی صحبت از خم کردن لولهها و پروفیلهای آلومینیومی میشود، مزایای آن نه تنها در عملکرد، بلکه در انعطافپذیری طراحی و راندمان پردازش نیز بیشمار است.

1.1مزایای خم کردن لولهها و پروفیلهای آلومینیومی

- سبک وزنآلومینیوم در مقایسه با فولاد به طور قابل توجهی وزن را کاهش میدهد، ایدهآل برای کاربردهای سازهای و سیار.

- مقاومت در برابر خوردگیطبیعی اکسید لایه محافظت ارائه میدهد؛ میتواند از طریق موارد زیر تقویت شود آنودایزینگ یا موارد دیگر عملیات سطحی.

- رسانایی حرارتی خوب: مناسب برای گرما اتلاف برنامههای کاربردی مانند سینکهای حرارتی و چراغهای LED.

- ظاهر زیباییشناختی: سطح صاف، به راحتی پردازش میشود کاربردهای تزئینی.

- شکلپذیری بالاآلومینیوم پروفیلها میتواند باشد خم شده, سوراخ شده، و آسیاب شده بدون ترک خوردن - عالی برای هندسههای پیچیده.

- انعطافپذیری پردازش: عالی شکل پذیری، با نیازهای مختلف تولیدی سازگار است.

- ساختار توخالی: آلومینیوم لولهها به دلیل وجود حفرههای داخلی، سبکتر هستند و برای موارد زیر مناسبند: خودرو, مبلمان، و کاربردهای معماری.

- خمکاری سرد کنترل شده: نیاز به شرایط مناسب دارد آلیاژ خلق و خو انتخاب و کنترل شعاع خمش برای اجتناب ترک خوردن و اطمینان حاصل کنید کیفیت.

1.2اشکال متداول مقطع پروفیلها و لولههای آلومینیومی

| نوع مقطع عرضی | توضیحات | مثالهای کاربردی |

| گرد | رایجترین و سادهترین ساختار، توزیع فشار یکنواخت | قوطیهای نوشابه، قوطیهای مواد غذایی، ظروف مواد شیمیایی |

| بیضی شکل | بین حالت گرد و تخت، مناسب برای سناریوهای با فضای محدود | بسته بندی تخصصی، ظروف قابل حمل |

| مربع | گوشههای مشخص، استفادهی زیاد از فضا | مخازن حمل و نقل، مخازن ذخیره سازی و ظروف صنعتی ویژه |

| مستطیل شکل | مثل مربع اما با اضلاع نابرابر | کانتینرها، جعبههای حمل و نقل، مخازن صنعتی |

| چندضلعی | چندین ضلع، اشکال مختلف | قوطیهای بستهبندی شیک، ظروف با کاربرد خاص |

| نامنظم (سفارشی) | اشکال غیر استاندارد برای نیازهای طراحی خاص | قوطیهای آلومینیومی سفارشی، مثلاً به شکل قلب، ستاره |

1.3پردازش قبل و بعد از خمکاری لولههای آلومینیومی

| صحنه | فرآیندهای رایج | ملاحظات کلیدی |

| قبل از خم شدن | برش لیزری، سوراخکاری، تراشکاری، برش زاویه دار و علامت گذاری | از پردازش در نزدیکی مناطق تغییر شکل خمشی خودداری کنید |

| پس از خم شدن | تراشیدن، ضربه زدن، فرز کردن، پرس کردن و غیره | حفظ یکپارچگی و ظاهر بخش خم شده |

2.0فرآیندهای متداول عملیات سطحی برای لولههای آلومینیومی

- آنودایزینگ: افزایش مقاومت در برابر خوردگی و سایش؛ امکان رنگآمیزی تزئینی را فراهم میکند.

- پوشش اسپری: لایههای محافظ یا تزئینی اعمال میکند؛ در رنگهای مختلف موجود است و قابل چاپ است.

- پوشش الکتروفورتیکپوشش یکنواخت و سازگار با محیط زیست با مقاومت خوب در برابر خوردگی.

- مسواک زدن: بافتهای سطحی ظریفی برای بهبود جذابیت بصری و لمسی ایجاد میکند.

- پولیش کاری: سطحی صاف و براق ایجاد میکند که زیبایی آن را دو چندان میکند.

- غربالگری ابریشممتن یا الگوها را مستقیماً چاپ میکند؛ مناسب برای تولید انبوه با طرحهای واضح.

- حکاکی لیزری: علامت گذاری دائمی و دقیق برای الگوها یا برچسب های ضد جعل.

- سندبلاستبافتهای مات یا یخزده ایجاد میکند؛ اصطکاک و جلوه تزئینی را افزایش میدهد.

- آبکاری: یک لایه فلزی برای افزایش سختی و ارزش تزئینی اعمال میکند.

3.0مقایسه ابزارها و روشهای خم کردن لوله آلومینیومی

| روش | شرح مختصر | تجهیزات مشترک |

| خمکاری مکانیکی (خمکاری سرد) | خم شدن در دمای اتاق با استفاده از نیروی مکانیکی؛ مناسب برای لولههای جدار نازک و منحنیهای استاندارد | خم کن لوله دستی، خم کن لوله هیدرولیک، خم کن لوله CNC |

| خمکاری گرم | گرم کردن لوله قبل از خم شدن برای کاهش خطر شکستگی؛ مناسب برای مواد با شکلپذیری کمتر | دستگاه خم کن لوله گرم، خم کن لوله گرم شونده |

| خمکاری چرخشی | شکلدهی پیوسته از طریق قالبهای چرخان؛ ایدهآل برای دقت بالا و منحنیهای پیچیده | خم کن لوله روتاری، خم کن لوله CNC |

| خمش فشاری | نیروی مستقیم اعمال شده از طریق قالب پرس؛ مناسب برای لولههای با دیواره ضخیم یا شعاع کوچک | خم کن فشاری، پرس هیدرولیک |

| خمکاری هیدرولیکی | از فشار هیدرولیک برای کاربردهای با نیروی بالا استفاده میکند؛ ایدهآل برای لولههای با قطر بزرگ یا استحکام بالا | خم کن لوله هیدرولیک، خم کن پرس هیدرولیک |

| خم شدن کششی | مواد در حین خم شدن کشیده میشوند تا از چروک شدن جلوگیری شود؛ ایدهآل برای کیفیت بصری بالا | خم کن کشش، خم کن کشش CNC |

| خم کاری رول | شکلدهی تدریجی با غلتکهای متعدد؛ برای خمکاری لولههای با شعاع بزرگ و طول زیاد استفاده میشود | دستگاه خم کن رول، دستگاه خم کن سه غلتکی |

| خم کاری قالب | از قالبهای سفارشی برای زوایا و اشکال دقیق استفاده میکند؛ ایدهآل برای تولید انبوه | خم کن قالب، خم کن CNC، فیکسچرهای قالب دستی |

نتیجهگیری: در کاربردهای صنعتی، خمکنهای لوله مؤثرترین ابزار برای خم کردن لولههای آلومینیومی هستند و تعادل بین کارایی، ایمنی و کیفیت را تضمین میکنند.

4.0خم کردن لوله دستی - فرآیند گام به گام

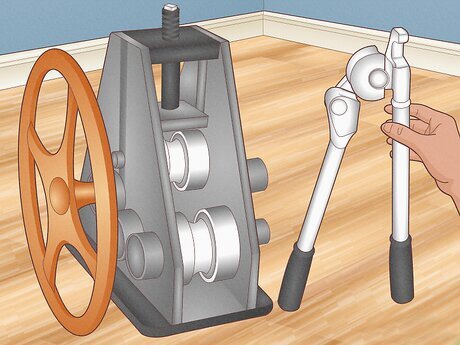

4.1مرحله 1: ابزار خم کردن را انتخاب کنید

استفاده از یک خم کن لوله دستی یا هیدرولیکیبرای لولههای آلومینیومی ۱.¼ اینچی (حدود ۳.۷ سانتیمتر)، خمکن دستی راحتتر است. نکته کلیدی این است که جلوگیری از فروپاشی در حین خمکاری، نه فقط انتخاب ابزار.

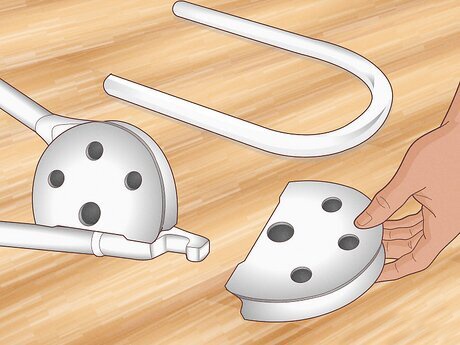

4.2مرحله 2: لوله را پر کنید

لوله را با آن پر کنید شن و ماسه یا سایر مواد بسته بندی. انتهای آن را با توری پنجره سه لایه و هر دو انتها را با آن محکم کنید گیرههای شلنگ دوتایی برای جلوگیری از نشت.

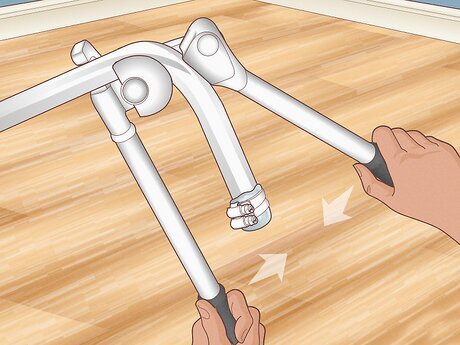

4.3مرحله ۳: به آرامی خم شوید

لوله را خم کنید به آرامی و یکنواختاز فروریختن یا تغییر شکل جلوگیری کنید. به دقت مراقب ترکها باشید و بیش از حد خم نکنید.

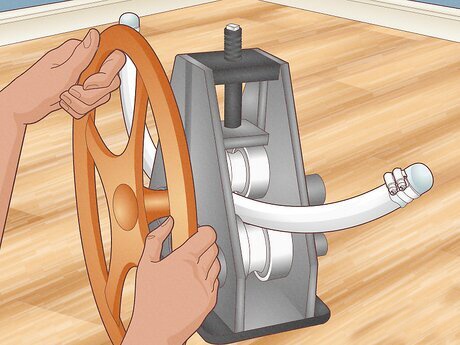

4.4مرحله ۴: روشهای مناسب را به کار بگیرید

استفاده کنید هر روش خمکاری قابل اجراتا زمانی که لوله سالم بماند. دستورالعمل کلی را دنبال کنید: شعاع خمش باید حداقل ۳.۵ برابر قطر لوله باشد. (حداقل ۸.۸ سانتیمتر برای لوله ۱ اینچی).

4.5مرحله ۵: استفاده از قالب (اختیاری)

در صورت موجود بودن، استفاده از آن را در نظر بگیرید خم کن های دستی یا هیدرولیکی با قالب های منطبق برای رسیدن به دستاوردهای بیشتر دقیق و تکرارپذیر خم میشود.

5.0آلیاژهای آلومینیوم رایج بر اساس سری: خواص و کاربردها

| سری | عنصر آلیاژی اولیه | ویژگیهای کلیدی | کاربردهای معمول |

| سری ۱۰۰۰ | هیچکدام (آلومینیوم خالص) | استحکام مکانیکی پایین، رسانایی حرارتی و الکتریکی عالی، مقاومت در برابر خوردگی عالی | مبدلهای حرارتی، کندانسورهای الکتریکی، بستهبندی، تابلوها، صنایع غذایی |

| سری ۲۰۰۰ | مس (آلومینیوم مس) | استحکام بالا، مقاومت خوردگی نسبتاً ضعیف | کاربردهای نظامی، قالبهای تزریق، ابزار دقیق |

| سری ۳۰۰۰ | منگنز (Al-Mn) | استحکام بالا، شکلپذیری کم، مقاومت در برابر خوردگی خوب | لوازم خانگی، تجهیزات حمل و نقل |

| سری ۴۰۰۰ | سیلیکون (آل-سی) | مقاومت سایشی عالی، ضریب انبساط حرارتی پایین | کاربردهای جوشکاری |

| سری ۵۰۰۰ | منیزیم (Al-Mg) | شکلپذیری خوب، مقاومت در برابر خوردگی عالی، قابلیت جوشکاری عالی | کشتی سازی، شناورهای دریایی، قطعات بدنه خودرو |

| سری ۶۰۰۰ | منیزیم + سیلیکون (Al-Mg-Si) | خواص مکانیکی عالی، قابل عملیات حرارتی، مناسب برای خم شدن، جوش پذیری قوی. آلیاژ ۶۰۶۰ یک انتخاب برتر برای خم کردن لوله است. | مبلمان، کشتیسازی، روشنایی، حمل و نقل ریلی، قطعات خودرو |

| سری ۷۰۰۰ | روی (Zn) | استحکام و سختی بسیار بالا پس از عملیات حرارتی، عملکرد مکانیکی برتر | بدنه موتورسیکلت و دوچرخه، سایر قطعات حمل و نقل |

| سری ۸۰۰۰ | آلیاژهای مخلوط | چگالی کم، استحکام بالا، چقرمگی خوب در دمای پایین | صنعت هوافضا |