- 1.0چرا اکستروژن آلومینیوم فرآیند ترجیحی در تولید صنعتی است؟

- 2.0مزایای ماده اصلی آلیاژهای آلومینیوم برای اکستروژن چیست؟

- 3.0فرآیند اکستروژن چه مزایای رقابتی منحصر به فردی ارائه میدهد؟

- 4.0اصول و مراحل اصلی فرآیند اکستروژن آلومینیوم چیست؟

- 4.1اصل اساسی اکستروژن آلومینیوم چیست؟

- 4.2مراحل کلیدی تولید از بیلت تا اکستروژن نهایی چیست؟

- 4.3چگونه پارامترهای فنی اصلی اکستروژن آلومینیوم را کنترل کنیم؟

- 4.4نسبت اکستروژن چگونه بین استحکام محصول و سختی پردازش تعادل برقرار میکند؟

- 4.5چگونه ضریب شکل و قطر دایره محیطی بر طراحی فرآیند تأثیر میگذارند؟

- 4.6طبقهبندی ضریب شکل و الزامات فرآیند

- 4.7قطر دایره محدود و انتخاب پرس

- 4.8نکات کلیدی کنترل دما و سرعت اکستروژن چیست؟

- 4.9چگونه گریدهای آلیاژ آلومینیوم و فرآیندهای عملیات حرارتی را انتخاب کنیم؟

- 5.0راهنمای انتخاب گریدهای رایج آلیاژ آلومینیوم چیست؟

- 6.0سناریوهای کاربردی برای شرایط مختلف عملیات حرارتی چیست؟

- 7.0چگونه میتوان از عیوب رایج اکستروژن آلومینیوم جلوگیری کرد؟

- 8.0انواع رایج عیوب اکستروژن آلومینیوم چیست؟

- 9.0علل و اقدامات پیشگیرانه برای این نقصها چیست؟

- 10.0سناریوهای اصلی کاربرد برای محصولات اکستروژن آلومینیوم چیست؟

- 11.0سوالات متداول (FAQ)

1.0چرا اکستروژن آلومینیوم فرآیند ترجیحی در تولید صنعتی است؟

اکستروژن آلومینیوم به دلیل مزایای ترکیبی خواص آلیاژ آلومینیوم و خود فرآیند اکستروژن، به یک راهکار تولیدی محبوب تبدیل شده است. این دو در کنار هم، رقابتپذیری بینظیری را در زمینه عملکرد، بهرهوری هزینه و پایداری ارائه میدهند.

2.0مزایای ماده اصلی آلیاژهای آلومینیوم برای اکستروژن چیست؟

آلیاژهای آلومینیوم ذاتاً برای اکستروژن مناسب هستند. در مقایسه با فلزات سنتی مانند فولاد و مس، آنها مزایای آشکاری در معیارهای کلیدی عملکرد ارائه میدهند:

- فوقالعاده سبکبا چگالی تنها ۲.۷ گرم بر سانتیمتر مکعب - تقریباً یک سوم فولاد - اکستروژنهای آلومینیوم میتوانند وزن اجزا را تحت الزامات استحکام معادل به میزان ۱۰۱TP3T-20% کاهش دهند، که آنها را برای سبکسازی خودرو و بهینهسازی سازه در سیستمهای دیوار پردهای ایدهآل میکند.

- استحکام و شکلپذیری بالاآلیاژهای استاندارد آلومینیوم استحکام تسلیم ۱۰۰ تا ۱۵۰ مگاپاسکال را ارائه میدهند که پس از عملیات حرارتی میتواند از ۲۴۰ مگاپاسکال فراتر رود. این تعادل هم از اجزای دقیق سبک و هم از کاربردهای سازهای سنگین مانند داربست و نردههای پل پشتیبانی میکند.

- مقاومت در برابر خوردگی طبیعیآلومینیوم به سرعت یک لایه اکسید Al₂O₃ متراکم در هوا تشکیل میدهد و محصولات بدون پوشش را قادر میسازد تا در برابر استفاده طولانی مدت در فضای باز بدون زنگ زدگی مقاومت کنند. هنگامی که با آنودایزینگ یا پوشش پودری ترکیب میشود، مقاومت در برابر خوردگی برای محیطهای ساحلی و صنعتی بیشتر میشود.

- پایداری بالا و قابلیت بازیافتآلومینیوم ۱۰۰۱TP3T قابل بازیافت است. تولید آلومینیوم بازیافتی تنها حدود ۵۱TP3T از انرژی مورد نیاز برای آلومینیوم اولیه را مصرف میکند، که باعث کاهش انتشار کربن تا ۹۵۱TP3T میشود و با ابتکارات جهانی کربنزدایی همسو است.

- عملکرد جامع عملکردیرسانایی حرارتی آلومینیوم تقریباً پنج برابر فولاد است و همین امر آن را برای هیت سینکها ایدهآل میکند. رسانایی الکتریکی عالی و وزن کم آن برای باسبارها و تکیهگاههای رسانا مناسب است، در حالی که خواص غیرمغناطیسی و غیر قابل احتراق آن، الزامات کاربردهای پزشکی و ساختمانی مقاوم در برابر آتش را برآورده میکند.

3.0فرآیند اکستروژن چه مزایای رقابتی منحصر به فردی ارائه میدهد؟

اگر آلیاژ آلومینیوم «ماده پایه مرغوب» باشد، اکستروژن «ابزار شکلدهی دقیق» است. با ادغام گرما و فشار در یک فرآیند شکلدهی واحد، اکستروژن مزایایی را ارائه میدهد که دستیابی به آنها با روشهای مرسوم دشوار است:

- آزادی طراحی استثناییمقاطع عرضی پیچیده - شامل پروفیلهای چند شیاری، محفظههای توخالی و هندسههای نامنظم - را میتوان در یک مرحله و بدون جوشکاری ثانویه اکسترود کرد، که این امر باعث حذف اتصالات ضعیف و بهبود قابل توجه کارایی و دقت ابعادی میشود.

- سازگاری با ابعاد بالاتجهیزات اکستروژن مدرن، تلرانسهای استاندارد پروفیل را در محدوده ±0.1 میلیمتر کنترل میکنند و محصولات با دقت بالا به ±0.05 میلیمتر میرسند. شکلدهی مداوم، ابعاد و عملکرد یکنواخت را در بین دستهها تضمین میکند و از تنوع رایج در ریختهگری جلوگیری میکند.

- سهولت ماشینکاری و مونتاژبرش، سوراخکاری و خم کردن آلومینیوم آسان است. ویژگیهای مونتاژ مانند شیارهای T شکل و کانالهای پیچ میتوانند در حین اکستروژن ادغام شوند، که باعث حذف سوراخکاری یا جوشکاری ثانویه و بهبود راندمان مونتاژ بیش از 30% میشود.

- سازگاری عالی با عملیات سطحیاکستروژنها به راحتی از آنودایزینگ، پوشش پودری و رنگآمیزی الکتروفورتیک پشتیبانی میکنند و مقاومت در برابر خوردگی، مقاومت در برابر سایش و پرداختهای زیبایی متناسب با کاربردهای مختلف را ارائه میدهند.

4.0اصول و مراحل اصلی فرآیند اکستروژن آلومینیوم چیست؟

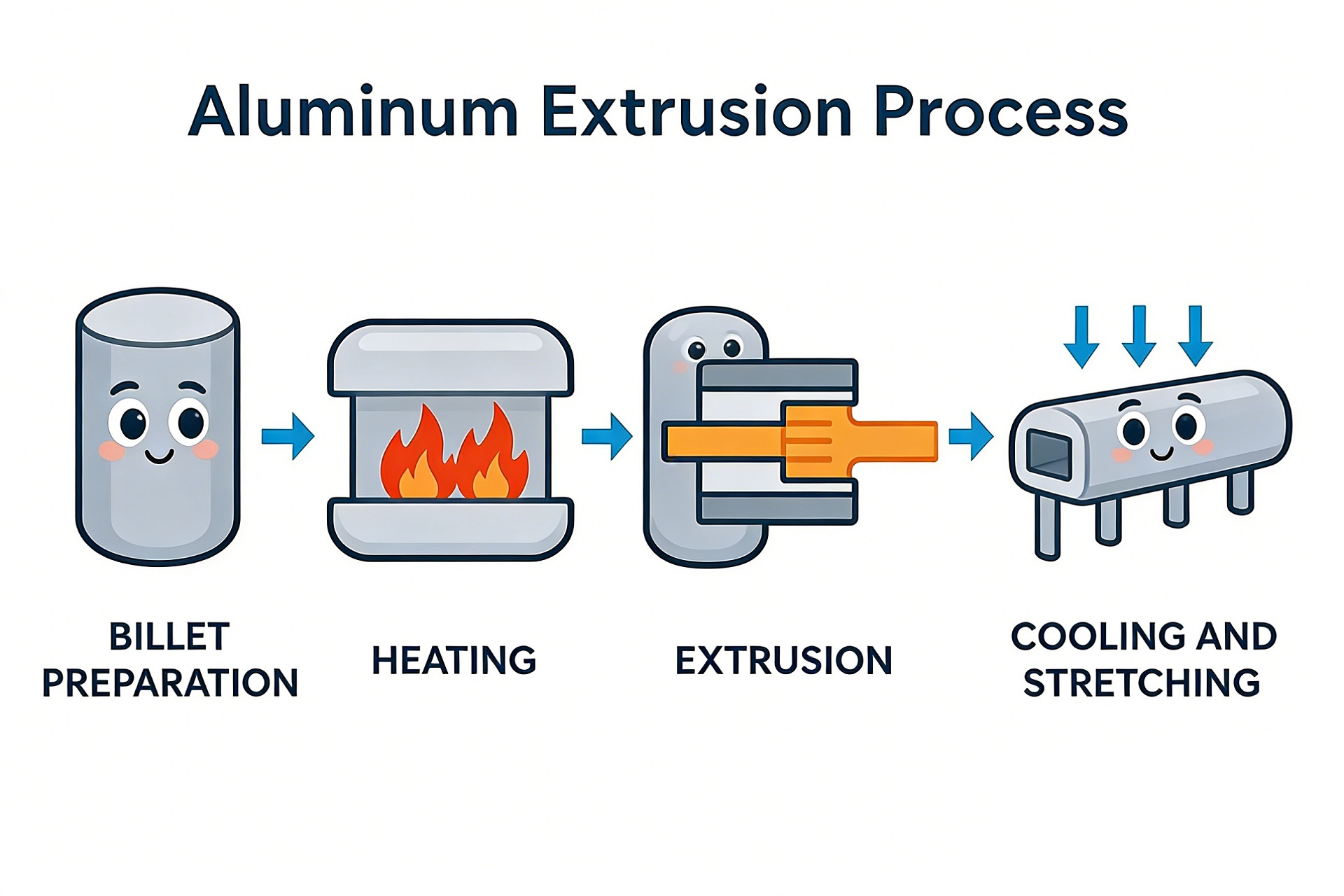

فرآیند اکستروژن آلومینیوم را میتوان به صورت «نرم کردن حرارتی + شکلدهی قالب + شکلدهی مداوم» خلاصه کرد. از بیلت تا محصول نهایی، چندین مرحله با دقت کنترلشده با هم کار میکنند تا کیفیت ثابتی تضمین شود.

4.1اصل اساسی اکستروژن آلومینیوم چیست؟

اکستروژن آلومینیوم شامل گرم کردن بیلتهای آلیاژ آلومینیوم تا حالت ترموپلاستیک در دمای تقریبی ۴۵۰ تا ۵۰۰ درجه سانتیگراد است. تحت فشار بالا (معمولاً ۱۰۰ تا ۳۰۰ مگاپاسکال) که توسط یک پرس اکستروژن ایجاد میشود، فلز از طریق یک قالب با طراحی سفارشی عبور داده میشود تا پروفیلها، لولهها یا میلههایی با سطح مقطع خاص تشکیل شود. این فرآیند شبیه فشردن خمیر دندان است: بیلت به عنوان ماده و قالب به عنوان خروجی عمل میکند - اگرچه کنترل دقیق دما، فشار و سرعت برای جلوگیری از نقص بسیار مهم است. بر اساس الزامات ساختاری، اکستروژن عمدتاً به دو نوع طبقهبندی میشود:

- اکستروژن مستقیمشمش که بیش از 80% از تولید بازار را تشکیل میدهد، مستقیماً توسط رم به سمت قالب رانده میشود. این فرآیند دارای تنظیمات ساده و راندمان بالا است و برای میلههای توپر، پروفیلهای استاندارد و لولههای ساده مناسب است.

- اکستروژن توخالیفلز توسط یک پل قالبی تقسیم شده و قبل از خروج به عنوان یک پروفیل توخالی، در یک محفظه جوشکاری دوباره به هم متصل میشود. این فرآیند پیچیدهتر، امکان ساخت مقاطع توخالی یکپارچه را فراهم میکند که در چارچوب دیوارهای پردهای و اجزای سازهای خودرو استفاده میشوند.

4.2مراحل کلیدی تولید از بیلت تا اکستروژن نهایی چیست؟

یک خط اکستروژن آلومینیوم کامل شامل هفت مرحله اساسی است که هر کدام تحت استانداردهای فنی دقیقی اداره میشوند:

- آماده سازی مواد اولیهعناصر آلیاژی متناسب با الزامات عملکردی، ذوب شده و به صورت شمش ریختهگری میشوند. عملیات حرارتی همگنسازی، جدایش را از بین میبرد، در حالی که بازرسی اولتراسونیک، شمشهای دارای تخلخل یا ترک را برای اطمینان از یکپارچگی مواد حذف میکند.

- طراحی و ساخت قالببر اساس نقشههای مقطع عرضی، قالبها با استفاده از CAD طراحی و با نرمافزار شبیهسازی بهینه میشوند تا جریان فلز کنترل شود. فولاد ابزار H13 معمولاً استفاده میشود و تلرانس قالب در محدوده ±0.03 میلیمتر کنترل میشود. پوششهای نیتریدی یا PVD برای افزایش عمر قالب اعمال میشوند.

- گرمایشبیلتها بسته به ترکیب آلیاژ تا دمای ۴۵۰ تا ۵۰۰ درجه سانتیگراد گرم میشوند، در حالی که قالبها تا دمای ۲۵۰ تا ۳۵۰ درجه سانتیگراد پیشگرم میشوند تا جریان روان فلز، پلاستیسیته مناسب و کاهش سایش قالب یا خراش سطحی تضمین شود.

- شکلدهی اکستروژنشمشهای گرمشده درون ظرف بارگذاری میشوند و سمبه با سرعت ۵ تا ۱۵ متر بر دقیقه فشار وارد میکند تا پروفیل بهطور مداوم از میان قالب اکسترود شود. مقاطع ساده امکان سرعتهای بالاتر را فراهم میکنند، در حالی که هندسههای پیچیده برای به حداقل رساندن اصطکاک به سرعتهای کاهشیافته و روانکاری مبتنی بر گرافیت نیاز دارند.

- خنک کننده و صاف کنندهاکستروژنهای داغ (300-400 درجه سانتیگراد) به سرعت با استفاده از هوا یا آب خنک میشوند تا ابعاد را تثبیت کنند. صافکاری هیدرولیکی، خمیدگی یا پیچش را اصلاح میکند تا الزامات صافی و تلرانس را برآورده کند.

- برش و ساخت ثانویهپروفیلها با استفاده از ارههای برش آلومینیومی اختصاصی با سیستمهای خنککننده برای جلوگیری از اکسیداسیون یا تغییر شکل، به طولهای مشخص شده توسط مشتری (معمولاً ۳ تا ۶ متر) برش داده میشوند. اجزای قاب و تکیهگاه ممکن است برای دستیابی به منحنیها یا زوایا، با کنترل دقیق برای جلوگیری از ترک خوردگی یا برگشت فنری، تحت عملیات خمکاری قرار گیرند.

- عملیات سطحی و بازرسی نهاییبسته به نیاز کاربرد، از آنودایزینگ یا پوشش پودری برای افزایش مقاومت در برابر خوردگی و ظاهر استفاده میشود. بررسیهای ابعادی با استفاده از کولیس و CMM انجام میشود، خواص مکانیکی نمونهبرداری میشوند و آزمایش اولتراسونیک عیوب داخلی را تشخیص میدهد. محصولات واجد شرایط برای محافظت در حین حمل و نقل با فیلم بستهبندی میشوند.

4.3چگونه پارامترهای فنی اصلی اکستروژن آلومینیوم را کنترل کنیم؟

پارامترهای فنی مستقیماً کیفیت محصول و راندمان تولید را تعیین میکنند. تسلط بر منطق کنترل پارامترهای کلیدی برای دستیابی به اکستروژن آلومینیوم با کیفیت بالا ضروری است.

4.4نسبت اکستروژن چگونه بین استحکام محصول و سختی پردازش تعادل برقرار میکند؟

نسبت اکستروژن، نسبت سطح مقطع بیلت به سطح مقطع محصول نهایی است که به صورت زیر محاسبه میشود: نسبت اکستروژن (K) = مساحت بیلت (A₀) / مساحت پروفیل نهایی (A₁).

| محدوده نسبت اکستروژن | ویژگیها و تأثیرات |

| ک < 20 | تغییر شکل ناکافی فلز منجر به دانههای درشت، استحکام پایین و خطر بیشتر عدم یکنواختی ریزساختار میشود. |

| ک > ۸۰ | فشار اکستروژن به شدت افزایش مییابد، سایش قالب را تسریع میکند و احتمال خراشها و ترکهای سطحی را افزایش میدهد. |

| ۳۰–۶۰ (بهینه برای ۶۰۶۳/۶۰۶۱) | تغییر شکل کافی، خواص مکانیکی عالی و تعادل متعادلی بین بهرهوری و عمر قالب ایجاد میکند. |

4.5چگونه ضریب شکل و قطر دایره محیطی بر طراحی فرآیند تأثیر میگذارند؟

4.6طبقهبندی ضریب شکل و الزامات فرآیند

ضریب شکل: به صورت نسبت محیط مقطع به مساحت تعریف میشود و نشاندهنده پیچیدگی پروفیل است. مقادیر بالاتر مربوط به جریان دشوارتر فلز است.

| محدوده ضریب شکل | نوع پروفیل | الزامات فرآیند |

| < 100 | مقاطع ساده (گرد، مستطیل) | سختی اکستروژن کم، مناسب برای سرعتهای بالاتر و نسبتهای اکستروژن بالاتر. |

| > 200 | مقاطع پیچیده (چند شیار، دیواره نازک، نامنظم) | برای جلوگیری از پیچش و ضخامت ناهموار دیواره، به کاهش سرعت اکستروژن و بهینه سازی تعادل جریان قالب نیاز است. |

4.7قطر دایره محدود و انتخاب پرس

قطر دایره محاطی: حداقل دایرهای که سطح مقطع پروفیل را در بر میگیرد، که اندازه قالب و انتخاب پرس را تعیین میکند.

| نوع پرس اکستروژن | قطر کانتینر | پروفیلهای مناسب |

| کوچک | ≤150 میلیمتر | قطعات کوچک با قطر کمتر از ۱۵۰ میلیمتر |

| متوسط | ۱۵۰–۲۵۰ میلیمتر | پروفیلهای در و پنجره، تزئینات خودرو. |

| بزرگ | >250 میلیمتر | جرزهای دیوار پردهای، اجزای سازهای پل. |

4.8نکات کلیدی کنترل دما و سرعت اکستروژن چیست؟

دما و سرعت باید دقیقاً با نوع آلیاژ مطابقت داشته باشند. پارامترهای مرجع معمول به شرح زیر است:

| درجه آلیاژ | دمای بیلت | دمای کانتینر | دمای قالب | سرعت توصیه شده | محصولات قابل اجرا |

| 6063 | ۴۸۰–۵۰۰ درجه سانتیگراد | ۵۰۰–۵۲۰ درجه سانتیگراد | ۳۰۰–۳۵۰ درجه سانتیگراد | ۵–۱۰ متر در دقیقه | بخشهای با پیچیدگی متوسط |

| 6061 | ۴۶۰–۴۸۰ درجه سانتیگراد | ۴۸۰–۵۰۰ درجه سانتیگراد | ۲۸۰–۳۲۰ درجه سانتیگراد | ۳–۸ متر در دقیقه | اجزای سازهای با مقاومت بالا |

| 7005 | ۴۵۰–۴۷۰ درجه سانتیگراد | ۴۷۰–۴۹۰ درجه سانتیگراد | ۲۵۰ تا ۳۰۰ درجه سانتیگراد | ۳–۵ متر در دقیقه | سازههای با مقاومت بسیار بالا |

اصول کنترلدمای بیش از حد باعث درشت شدن دانهها و کاهش عملکرد میشود، در حالی که دمای ناکافی مقاومت اکستروژن را افزایش میدهد. نوسانات سرعت باید در محدوده ±5% کنترل شوند تا جریان پایدار فلز تضمین شود.

4.9چگونه گریدهای آلیاژ آلومینیوم و فرآیندهای عملیات حرارتی را انتخاب کنیم؟

گریدهای مختلف آلیاژ و شرایط عملیات حرارتی برای کاربردهای خاص مناسب هستند. انتخاب دقیق برای برآورده کردن الزامات عملکرد بسیار مهم است.

5.0راهنمای انتخاب گریدهای رایج آلیاژ آلومینیوم چیست؟

5.1آلیاژهای آلومینیوم سری ۶۰۰۰ (پرکاربردترین)

| درجه آلیاژ | ویژگیهای کلیدی | کاربردهای مناسب |

| 6060 | قابلیت اکسترود شدن عالی، سطح نهایی صاف، استحکام متوسط | تزئینات تزئینی، قاب مبلمان |

| 6063 | مقاومت در برابر خوردگی خوب، استحکام تسلیم ۱۴۰ تا ۲۰۰ مگاپاسکال پس از عملیات حرارتی | درها، پنجرهها، قابهای دیوار پردهای |

| 6061 | استحکام بالا، استحکام تسلیم بیش از 240 مگاپاسکال | داربست، اجزای سازهای خودرو |

| 6082 | استحکام کمی بالاتر از 6061 | ماشین آلات سنگین، قطعات دریایی |

5.2آلیاژهای آلومینیوم سری ۷۰۰۰ (استحکام فوقالعاده بالا)

| درجه آلیاژ | ویژگیهای کلیدی | کاربردهای مناسب |

| 7005 | استحکام تسلیم تا ۳۱۰ مگاپاسکال، فرآیندپذیری نسبتاً خوب | قطعات سازهای راهآهن پرسرعت، هوافضا |

| 7075 | بالاترین استحکام، استحکام تسلیم بیش از ۵۰۰ مگاپاسکال، قابلیت اکسترودپذیری ضعیف | تجهیزات دفاعی پیشرفته، تجهیزات پزشکی |

5.3سایر آلیاژهای ویژه

| درجه آلیاژ | ویژگیهای کلیدی | کاربردهای مناسب |

| 6101 | رسانایی الکتریکی عالی | باسبارها، تکیهگاههای رسانا |

| 5052 | مقاومت عالی در برابر خوردگی آب دریا | قطعات تزئینی ساحلی، یراق آلات دریایی |

6.0سناریوهای کاربردی برای شرایط مختلف عملیات حرارتی چیست؟

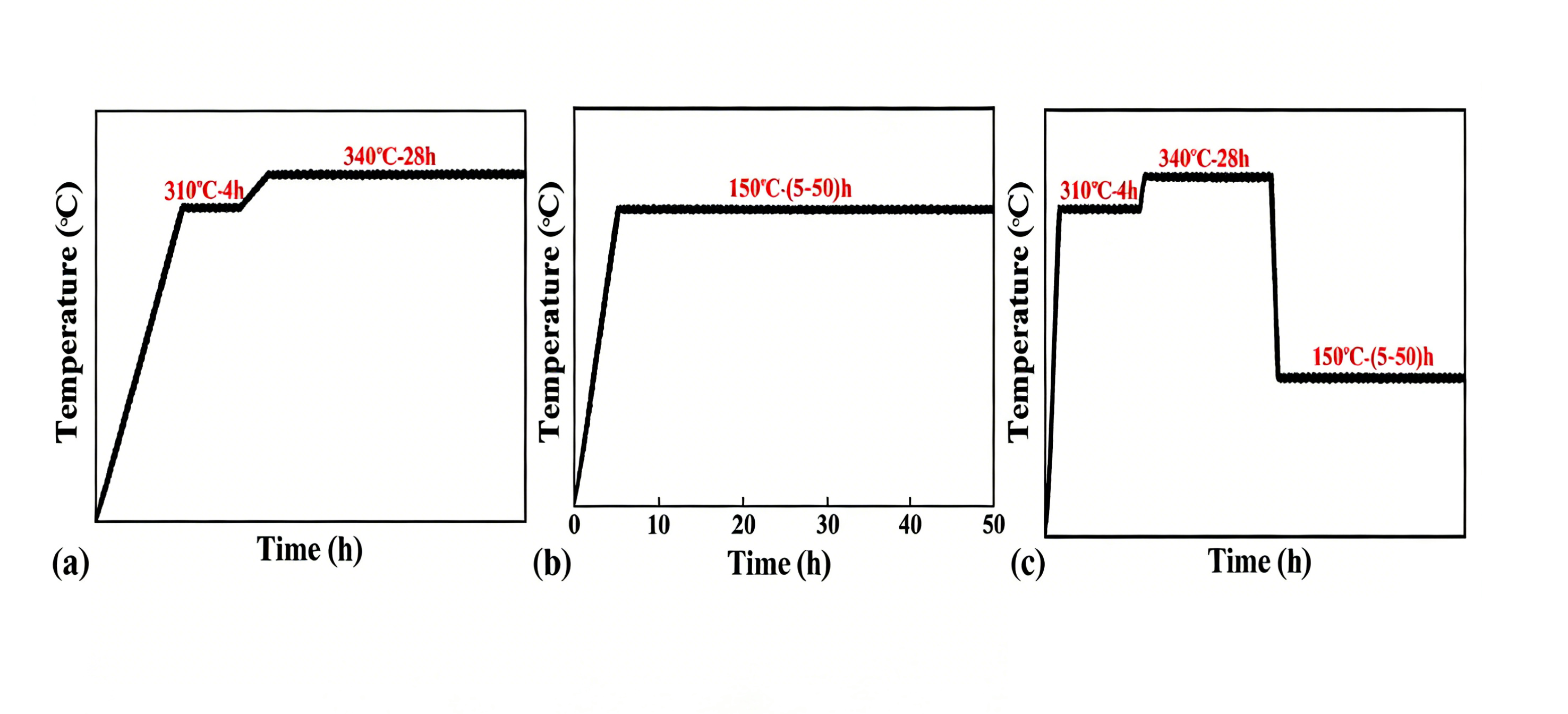

عملیات حرارتی یک مرحله حیاتی برای افزایش استحکام آلیاژ آلومینیوم است. شرایط و کاربردهای رایج عبارتند از:

| شرایط عملیات حرارتی | ویژگیهای کلیدی | کاربردهای مناسب |

| T4 (عملیات حرارتی محلولی + پیرسازی طبیعی) | شکلپذیری بالا، افزایش طول بیش از 20% | محصولاتی که نیاز به خم شدن یا مهر زنی ثانویه دارند |

| T5 (پیرسازی مصنوعی مستقیم) | فرآیند ساده، هزینه کم | سیستمهای پنجره، پروفیلهای تزئینی بدون قالببندی ثانویه |

| T6 (عملیات حرارتی محلولی + پیرسازی مصنوعی) | بالاترین اثر تقویتی، حداکثر استحکام | داربست، سازههای خودرو، کاربردهای تحت بار زیاد |

| T73 (پیری بیش از حد) | مقاومت در برابر خوردگی به طور قابل توجهی بهبود یافته است | محیطهای ساحلی، شیمیایی و بسیار خورنده |

7.0چگونه میتوان از عیوب رایج اکستروژن آلومینیوم جلوگیری کرد؟

نقصها ممکن است از کیفیت مواد، شرایط قالب یا پارامترهای فرآیند ناشی شوند. پیروی از رویکرد «اول پیشگیری، دوم اصلاح» میتواند نرخ نقصها را به میزان قابل توجهی کاهش دهد.

8.0انواع رایج عیوب اکستروژن آلومینیوم چیست؟

به طور کلی، نقصها به سه دسته تقسیم میشوند:

- عیوب سطحیخراش، فرورفتگی، تاول، پوسته شدن و تغییر رنگ، که بر ظاهر و مقاومت در برابر خوردگی تأثیر میگذارد.

- نقصهای داخلیحفرههای انقباضی، تخلخل، لایه لایه شدن و عدم یکنواختی ریزساختاری، که باعث کاهش استحکام و عملکرد آببندی میشود.

- عیوب ابعادی و شکلیپیچش، خمش، انحراف ابعادی و ضخامت ناهموار دیواره، که بر مونتاژ پاییندستی تأثیر میگذارد.

9.0علل و اقدامات پیشگیرانه برای این نقصها چیست؟

9.1پیشگیری از نقص سطحی

- علل: سطوح بیلت آلوده، سایش قالب، سرعت اکستروژن بیش از حد، روانکاری ناکافی.

- اقداماتبازرسی دقیق سطح بیلت؛ پولیش منظم قالب و تقویت سطح؛ کنترل دما و سرعت اکستروژن؛ استفاده یکنواخت از روانکنندههای پایه گرافیت.

9.2پیشگیری از نقص داخلی

- علل: میزان بالای هیدروژن در بیلتها، طراحی نامناسب جریان قالب، جوشکاری ناکافی فلز در مقاطع توخالی.

- اقداماتآنیل همگنسازی برای از بین بردن جدایش؛ بازرسی اولتراسونیک برای حذف شمشهای معیوب؛ بهینهسازی درگاههای قالب و طراحی محفظه جوشکاری.

9.3پیشگیری از نقص پردازش ثانویه (برش و خم شدن)

- عللتیغه ارههای فرسوده یا سرعت برش بیش از حد که منجر به ایجاد پلیسه و لبپریدگی لبه میشود؛ فشار خمکاری نامناسب یا تطابق ضعیف قالب که باعث ترک یا برگشت فنری بیش از حد میشود.

- اقداماتتعویض منظم تیغههای برش؛ تنظیم سرعت برش و خنککاری بر اساس ضخامت دیواره؛ انتخاب قالبهای خمکاری منطبق با هندسه پروفیل؛ خمکاری آزمایشی برای تعیین فشار و زاویه بهینه. برای آلیاژهای با استحکام بالا، پیش گرمایش قبل از خمکاری میتواند به طور موثری خطر ترک خوردگی را کاهش دهد.

10.0سناریوهای اصلی کاربرد برای محصولات اکستروژن آلومینیوم چیست؟

با مزایایی مانند ساختار سبک، استحکام بالا و قابلیت ماشینکاری عالی، محصولات اکستروژن آلومینیوم به بخشهای مختلف صنعتی نفوذ کرده و به اجزای ساختاری و عملکردی ضروری تبدیل شدهاند.

10.1نکات کلیدی کاربردی در بخش ساخت و ساز چیست؟

ساخت و ساز بزرگترین بازار کاربرد اکستروژن های آلومینیومی است که بیش از 40% از کل مصرف را به خود اختصاص داده است، که عمدتاً شامل موارد زیر است:

- درها، پنجرهها و دیوارهای پردهایپروفیلهای 6063-T5/T6 برای قابها و جرزها استفاده میشوند و ضمن بهبود بهرهوری انرژی و زیباییشناسی ساختمان، عملکرد سبک و مقاومت در برابر خوردگی را ارائه میدهند.

- اجزای سازهای و تزئینی: داربست، نردههای راهپله و سایبانها، استحکام سازهای را با جذابیت بصری ترکیب میکنند و به حداقل نگهداری نیاز دارند.

- ساختمانهای پیشساختهقابهای پنلهای نمای پیشساخته و سیستمهای نصب فتوولتائیک، راندمان ساختوساز را افزایش داده و با مفاهیم ساختمانسازی سبز همسو میشوند.

10.2چه راهکارهای سبکی در بخش حمل و نقل موجود است؟

کاهش وزن یک نیاز حیاتی در حمل و نقل است، و اکستروژن آلومینیوم را به یک راه حل اصلی برای کاهش وزن با سهم کاربردی تقریباً 25% تبدیل میکند:

- صنعت خودروتیرهای محافظ در برابر ضربه، اجزای شاسی و سیستمهای مدیریت حرارتی، وزن خودرو را به میزان 10%–20% کاهش میدهند و در نتیجه به کاهش مصرف سوخت 5%–10% کمک میکنند.

- حمل و نقل ریلیاجزای سازهای قطارهای پرسرعت و وسایل نقلیه مترو، سرعت عملیاتی و راحتی مسافران را از طریق طراحی سبک وزن بهبود میبخشند.

- هوافضاپروفیلهای سری ۷۰۰۰ با استحکام فوقالعاده بالا در اجزای بدنه و بال برای کاهش وزن برخاست و افزایش برد پرواز استفاده میشوند.

10.3چگونه اکستروژنهای آلومینیوم در کاربردهای صنعتی و خانگی گسترش مییابند؟

- کاربردهای صنعتی(تقریباً سهم 20%): ریلهای راهنمای ماشین ابزار، محفظههای تجهیزات، هیت سینکهای الکترونیکی و تکیهگاههای خطوط لوله شیمیایی متناسب با نیازهای متنوع صنعتی. محصولاتی مانند قابهای تجهیزات اتوماسیون و تکیهگاههای نوار نقاله معمولاً نیاز به برش دقیق با دستگاههای برش پروفیل آلومینیوم و شکلدهی پیچیده با استفاده از دستگاههای خم پروفیل آلومینیوم دارند تا تلرانسهای مونتاژ سختگیرانه را برآورده کنند.

- کاربردهای خانگی و داخلی(تقریباً سهم 10%): قابهای مبلمان، ریلهای پرده و سیستمهای نگهداری وسایل در آشپزخانه یا حمام، مقاومت در برابر رطوبت، دوام در برابر سایش و نصب آسان را ارائه میدهند و کیفیت کلی زندگی را افزایش میدهند.

11.0سوالات متداول (FAQ)

- س: کدام آلیاژهای آلومینیوم برای اکستروژن مناسبترند؟الفآلیاژهای آلومینیوم سری ۶۰۰۰ (۶۰۶۳، ۶۰۶۱، ۶۰۸۲) بهترین قابلیت اکسترود شدن را دارند. آلیاژهای سری ۷۰۰۰ استحکام بالاتری دارند اما اکسترود کردن آنها دشوارتر است و معمولاً برای کاربردهای سازهای سطح بالا استفاده میشوند.

- سحداقل ضخامت دیواره قابل دستیابی برای اکستروژنهای آلومینیومی چقدر است؟الفپروفیلهای استاندارد معمولاً به ضخامت دیواره ≥1.0 تا 1.2 میلیمتر نیاز دارند. مقاطع پیچیده با دیواره نازک یا با دقت بالا معمولاً بسته به انتخاب آلیاژ، نسبت اکستروژن و طراحی قالب، در ضخامت ≥1.5 میلیمتر کنترل میشوند.

- سچگونه میتوان یک سطح مقطع را به عنوان «اکستروژن با سختی بالا» شناسایی کرد؟الفضرایب شکل بالا، حفرههای متعدد، دیوارههای نازک، هندسههای نامتقارن یا قطرهای دایرهای بزرگ و محدود، به طور قابل توجهی مشکل اکستروژن را افزایش میدهند.

- سمحصولات اکستروژن آلومینیوم معمولاً به چه تلرانسهای ابعادی میتوانند دست یابند؟الفپروفیلهای استاندارد را میتوان با دقت ±0.1 میلیمتر کنترل کرد، در حالی که پروفیلهای با دقت بالا میتوانند با تجهیزات پایدار و قالبهای با طراحی خوب به ±0.05 میلیمتر برسند.

- س: آیا استحکام جوش پروفیل های توخالی قابل اعتماد است؟الفبا طراحی مناسب کانالهای جریان قالب و محفظههای جوشکاری، استحکام جوش میتواند به استحکام ماده پایه نزدیک شود و اکثر الزامات کاربردی سازهای را برآورده سازد.

- سآیا محصولات اکستروژن آلومینیوم برای پردازش ثانویه مناسب هستند؟الفبله. آلیاژهای آلومینیوم به راحتی برش، سوراخکاری و خم میشوند. شیارها و ویژگیهای مونتاژ را میتوان در حین اکستروژن ادغام کرد تا ماشینکاری بعدی کاهش یابد.

- س: رایجترین عیوب کیفی در اکستروژن آلومینیوم چیست؟الفعیوب معمول شامل خراشهای سطحی، تاولها، تخلخل داخلی، ضخامت ناهموار دیواره و تغییر شکل پیچشی است که بیشتر آنها مربوط به کیفیت بیلت، طراحی قالب و پارامترهای فرآیند هستند.

مرجع

www.gabrian.com/what-is-aluminum-extrusion-process/

bonnellaluminum.com/tech-info-resources/aluminum-extrusion-process/

us.misumi-ec.com/blog/types-of-aluminum-extrusion-profiles/

eagle-aluminum.com/what-is-extruded-alumin/