- 1.0خمکاری آلومینیوم چیست؟

- 2.0روشها و فرآیندهای خمکاری آلومینیوم

- 3.0بهترین روشها برای خم کردن نبشیهای آلومینیومی

- 4.0نحوه خم کردن دستی آلومینیوم

- 5.0نحوه استفاده از دستگاه پرس برک برای خمکاری

- 6.0بهترین مواد برای خم کردن آلومینیوم

- 7.0عوامل کلیدی مؤثر بر خم شدن آلومینیوم

- 8.0چگونه از ترک خوردن در حین خم شدن آلومینیوم جلوگیری کنیم

1.0خمکاری آلومینیوم چیست؟

خمکاری آلومینیوم به فرآیند اعمال نیروی خارجی برای تبدیل یک قطعه مستقیم آلومینیوم به شکل منحنی یا زاویه دار مطابق با طراحی شما اشاره دارد، در حالی که تمامیت ساختاری آن حفظ میشود.

لازم به ذکر است که همه مواد آلومینیومی برای خم شدن مناسب نیستند. خواص مواد و عملیات حرارتی آنها میتواند به طور قابل توجهی بر نتیجه خم شدن تأثیر بگذارد. به همین دلیل توصیه میکنیم قبل از ادامه کار، با ما مشورت کنید تا بهترین راه حل را برای پروژه خود شناسایی کنید.

خمکاری میتواند یک فرآیند چالشبرانگیز باشد و نیاز به کنترل دقیق برای جلوگیری از مسائلی مانند ترک خوردن یا تغییر شکل دارد. در این مقاله، شما را با این مشکلات احتمالی آشنا کرده و معرفی میکنیم. هشت مورد از رایجترین و قابل اعتمادترین روشهای خمکاریاگر مایل به دستیابی به بالاترین کیفیت در خمکاری محصولات خود هستید، لطفاً در هر زمانی با ما تماس بگیرید.

2.0روشها و فرآیندهای خمکاری آلومینیوم

انتخاب فناوری خمکاری آلومینیوم مستقیماً به سطح مقطع ماده و الزامات خاص آن بستگی دارد. چه با ورق، لوله یا میله آلومینیومی کار کنید، روشهای خمکاری مختلفی وجود دارد. انتخاب مناسبترین تکنیک خمکاری برای تضمین موفقیت پروژه شما بسیار مهم است.

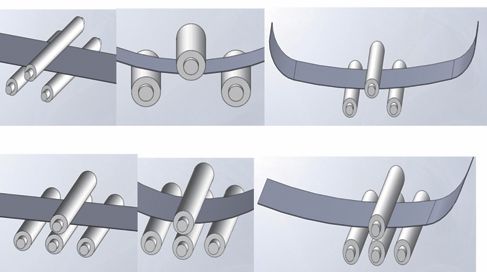

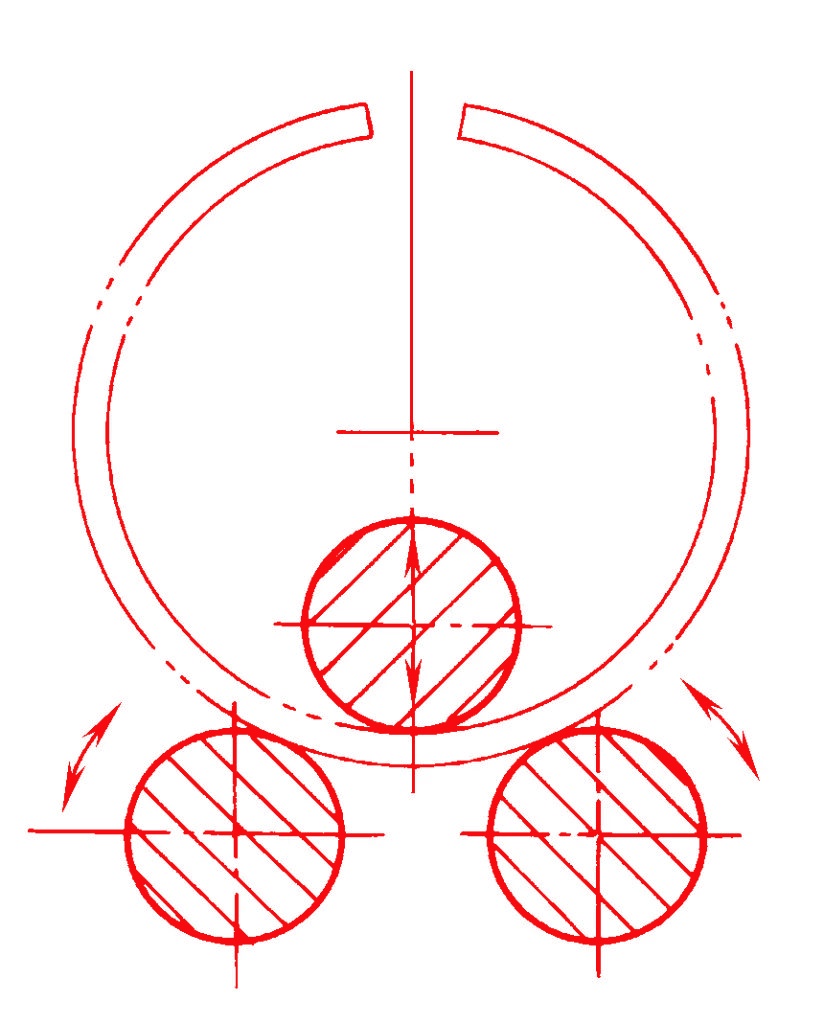

2.1خم کاری رول

خم کاری غلتکی شامل قرار دادن آلومینیوم بین دو غلتک و اعمال فشار از طریق غلتکها برای خم کردن مواد به زاویه و عمق مورد نظر است. این روش برای شکل دادن آلومینیوم به اشکال مختلف بسیار کارآمد است و برای قطعات بزرگ و ضخیم ایدهآل است.

مزایا: سریع، مداوم و مناسب برای اندازههای بزرگ آلومینیومی.

معایب: نیاز به تجهیزات تخصصی دارد که میتواند پرهزینه باشد.

2.2خم کردن دستگاه پرس برک

دستگاه پرس برک با قرار دادن آلومینیوم بین سنبه و قالب، آن را خم میکند، جایی که سنبه فشاری را اعمال میکند تا آلومینیوم را مجبور به خم شدن در اطراف قالب کند.

مزایا: دقت بالا، سرعت خمکاری بالا، مناسب برای قطعات آلومینیومی بزرگ یا ضخیم.

معایب: تجهیزات گرانقیمت، بهترین گزینه برای قطعات آلومینیومی کوچکتر یا نازکتر.

2.3خم شدن با فشار

خمکاری فشاری از یک ابزار هل دهنده یا یک میله برای اعمال نیروی مکانیکی جهت خم کردن آلومینیوم استفاده میکند. ماده در یک دستگاه ثابت گیره میشود و ابزار هل دهنده آن را به شکل دلخواه فشار میدهد.

مزایا: ایدهآل برای خمهای با زاویه کوچک.

معایب: برای آلومینیوم بزرگ یا ضخیم مناسب نیست، ممکن است منجر به فشار موضعی بالا شود.

2.4خم شدن چرخشی

خمکاری چرخشی از یک دستگاه کشش چرخشی برای اعمال نیروی مکانیکی استفاده میکند که باعث چرخش و خم شدن آلومینیوم بین محور مرکزی و قالب میشود.

مزایا: شعاعهای کوچک، زوایای دقیق و انتقالهای نرم را ایجاد میکند، ایدهآل برای قطعات آلومینیومی بزرگ یا ضخیم.

معایب: نیاز به تجهیزات تخصصی دارد که میتواند پرهزینه باشد.

2.5خمش فشاری

خمکاری فشاری با استفاده از پانچ و قالب، فشار را اعمال میکند تا آلومینیوم را به شکل دلخواه فشرده کند.

مزایا: مناسب برای تولید قطعات با خمیدگیهای ثابت در هر دو طرف.

معایب: هزینه تجهیزات بالا، برای تولید انبوه بهتر است.

2.6شکلدهی کششی

شکلدهی کششی از نیروی مکانیکی برای کشیدن آلومینیوم و شکلدهی آن به شکل دلخواه استفاده میکند. کشش در طول فرآیند، کنترل مداوم طول ماده را تضمین میکند.

مزایا: کنترل دقیق شکل، ایدهآل برای تولید با حجم بالا.

معایب: تجهیزات گرانقیمت، مناسب برای نیازهای خاص.

2.7خمکاری دستی

خمکاری دستی روش سنتی خمکاری آلومینیوم با استفاده از ابزارهای سادهای مانند انبردست یا چکش است.

مزایا: ساده، کمهزینه و ایدهآل برای قطعات آلومینیومی کوچک یا نازک.

معایب: کند، با دقت پایین، و برای قطعات آلومینیومی بزرگ یا ضخیم مناسب نیست.

2.8دستگاه خم کن ورق سه غلتکی

The دستگاه خم کن ورق سه غلتکی از سه غلتک برای اعمال فشار استفاده میکند و آلومینیوم را به شکل دلخواه خم میکند.

مزایا: ایدهآل برای اجزای معماری و پروژههای ساختمانی در مقیاس بزرگ.

معایب: تجهیزات تخصصی گرانقیمت، کاربرد محدود.

3.0بهترین روشها برای خم کردن نبشیهای آلومینیومی

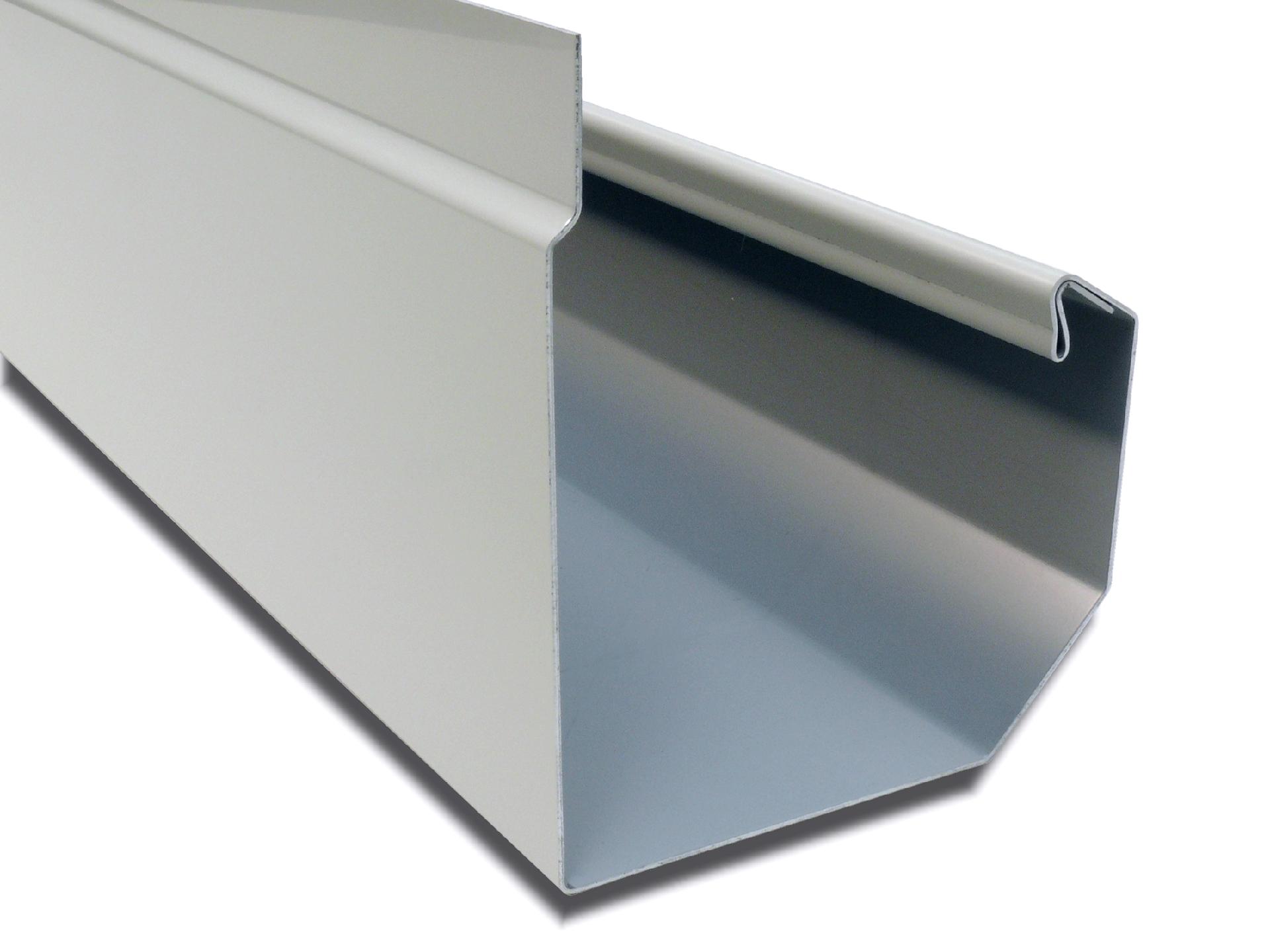

وقتی صحبت از خم کردن زاویههای آلومینیومی میشود، انتخاب تکنیک مناسب کلیدی است. معمولاً خمکاری غلتکی و پرس برک به دلیل تواناییشان در ارائه خمهای یکنواخت و دقت بالا، رایجترین گزینهها هستند. برای شعاعهای بزرگ یا انتقال زاویههای چندگانه، خمکاری چرخشی انتخاب بهتری است. برای تولید در مقیاس کوچک یا کاربردهای سادهتر، خمکاری دستی و خمکاری فشاری راهحلهای سریع و مقرونبهصرفه ارائه میدهند.

4.0نحوه خم کردن دستی آلومینیوم

✅ آماده سازی

سطح ماده را تمیز کنید و ابزارهای اولیه مانند خطکش، ماژیک، گیرههای C شکل، گیره و چکش را آماده کنید. اگر ماده ضخیم باشد، ممکن است پیشگرم کردن برای افزایش شکلپذیری آن ضروری باشد.

✅ فرآیند

- خط خمیدگی را علامت بزنید: از خطکش و ماژیک برای علامتگذاری خمیدگی استفاده کنید. در صورت نیاز، سوراخهای کمکی کوچکی در امتداد خط خمیدگی ایجاد کنید یا از فرز برای پردازش سطح استفاده کنید که به فرآیند خمیدگی کمک میکند.

- قطعه کار را محکم کنید: برای محکم نگه داشتن مواد در جای خود، از گیرههای C شکل یا گیره استفاده کنید.

- فشار یکنواخت و آهسته اعمال کنید: با چکش به آرامی در امتداد خط خمیدگی ضربه بزنید، از یک انتها شروع کنید و به سمت انتهای دیگر حرکت کنید. خمیدگی را با گامهای ۱۰ تا ۲۰ درجه انجام دهید.

- زاویه خمیدگی را بررسی کنید: اگر خمیدگی کافی نیست، در صورت نیاز تنظیمات لازم را انجام دهید.

5.0نحوه استفاده از دستگاه پرس برک برای خمکاری

✅ آماده سازی

سطح قطعه کار را تمیز کنید و دستگاه پرس برک، قالب و ابزارهای اندازهگیری را جمعآوری کنید.

✅ فرآیند

- قطعه کار را قرار دهید: قطعه کار را در مقابل تکیهگاه قرار دهید و آن را به درستی تراز کنید.

- قالب را تنظیم کنید: مطمئن شوید که قالب و پانچ به درستی تراز شدهاند. برای خمهای ۹۰ درجه، توصیه میشود از قالب ۸۸ درجه برای جبران برگشت فنری ماده استفاده شود.

- فشار را به آرامی اعمال کنید: برای جلوگیری از نیروی بیش از حد، به تدریج فشار دهید. اگر صداهای غیرمعمول شنیدید یا متوجه حرکت ناپایدار شدید، فوراً دستگاه را متوقف کرده و مشکلات را بررسی کنید.

- زاویه خمیدگی را بررسی کنید: بعد از هر خم شدن، با استفاده از ابزار اندازهگیری، زاویه را بررسی کنید. در صورت مشاهده هرگونه انحراف، در صورت لزوم تنظیمات جزئی را انجام دهید.

6.0بهترین مواد برای خم کردن آلومینیوم

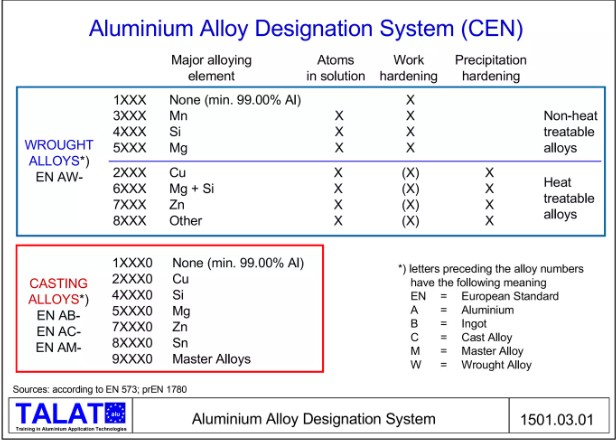

عملکرد خمشی آلیاژهای آلومینیوم تحت تأثیر ترکیب آلیاژ و شرایط بازپخت آنها قرار دارد. مناسبترین سری آلیاژها برای خمکاری، سریهای 3XXX، 5XXX و 6XXX هستند. از آلیاژهای سری 2XXX به دلیل سختی بالای آنها که شکلدهی را دشوارتر میکند، باید اجتناب شود. با این وجود، با عملیات بازپخت مناسب، این آلیاژها هنوز هم میتوانند با موفقیت خم شوند.

6.1چهار آلیاژ برتر آلومینیوم برای خمکاری

- آلیاژ آلومینیوم ۳۰۰۳:فولاد ۳۰۰۳ یکی از بهترین انتخابها برای خمکاری است، استحکام خوب، خواص کار سرد عالی و فاصله قابل توجهی بین استحکام تسلیم و کششی ارائه میدهد - که همه اینها به توانایی آن در عملکرد فوقالعاده در خمکاری کمک میکند.

- آلیاژ آلومینیوم ۵۰۵۲:۵۰۵۲ انعطافپذیری بالا و فاصله قابل توجهی بین استحکام تسلیم و استحکام کششی ارائه میدهد. همچنین مقاومت در برابر خوردگی قوی، به ویژه در محیطهای دریایی یا سایر محیطهای خورنده، از خود نشان میدهد. پس از آنیل، شکلپذیری آن حتی از ۳۰۰۳ نیز پیشی میگیرد و آن را به انتخابی ترجیحی برای خمهای پیچیده تبدیل میکند.

- آلیاژ آلومینیوم ۵۰۸۳:فولاد ۵۰۸۳ به دلیل مقاومت در برابر خوردگی و جوشپذیری قوی، به طور گسترده در کشتیسازی مورد استفاده قرار میگیرد. برای به حداکثر رساندن عملکرد خمشی آن، توصیه میشود از فولاد ۵۰۸۳ در شرایط H111، H112 یا O استفاده شود.

- آلیاژهای آلومینیوم ۶۰۶۱ و ۶۰۸۲: این دو آلیاژ، آلیاژهای عملیات حرارتیپذیر با استحکام و شکلپذیری مطلوب هستند. اگرچه عملکرد خمشی آنها در شرایط T4 یا T6 ضعیف است، اما میتوان آنها را با موفقیت در شرایط T4 شکل داد و متعاقباً برای استحکام بیشتر تا T6 پیرسازی کرد.

6.2عملیات حرارتی آلومینیوم

انتخاب آلیاژ باید هم ترکیب و هم شرایط حرارتی آن را در نظر بگیرد، به همراه ضخامت ماده. درک صحیح از این عوامل به شما کمک میکند تا مناسبترین ماده و روش خمکاری را انتخاب کنید و کیفیت بالای محصول را تضمین کنید.

درمانهای مزاج و ویژگیهای آنها:

- تی (عملیات حرارتی شده)

آلیاژهای در شرایط T6 و T651 (مانند سری 6XXX) دارای استحکام بالا و شکلپذیری متوسط هستند - ایدهآل برای کاربردهایی که نیاز به چقرمگی و مقاومت همزمان دارند. با این حال، هنگام خم شدن باید مراقب بود تا از ترک خوردن به دلیل کاهش شکلپذیری جلوگیری شود. - H (سخت شده با کرنش)

آلیاژها در شرایط H14 یا H24 تحت کرنش سختی قرار گرفتهاند که باعث افزایش استحکام آنها میشود. این تمپرها برای خمش با زاویه متوسط و بدون ترک خوردگی مناسب هستند. - O (آنیل شده)

وضعیت O نشان دهنده حالت کاملاً آنیل شده است که حداکثر شکل پذیری را ارائه میدهد - مناسب برای عملیات خمکاری ساده - اما با استحکام تا حدودی کمتر. - F (به صورت ساخته شده)

شرایط F به ماده اولیهای اشاره دارد که استحکام کمتری دارد اما انعطافپذیری و خاصیت ارتجاعی بیشتری دارد.

7.0عوامل کلیدی مؤثر بر خم شدن آلومینیوم

فرآیند خمکاری آلومینیوم تحت تأثیر چندین عامل کلیدی است که مستقیماً کیفیت خمکاری و شکلپذیری را تعیین میکنند.

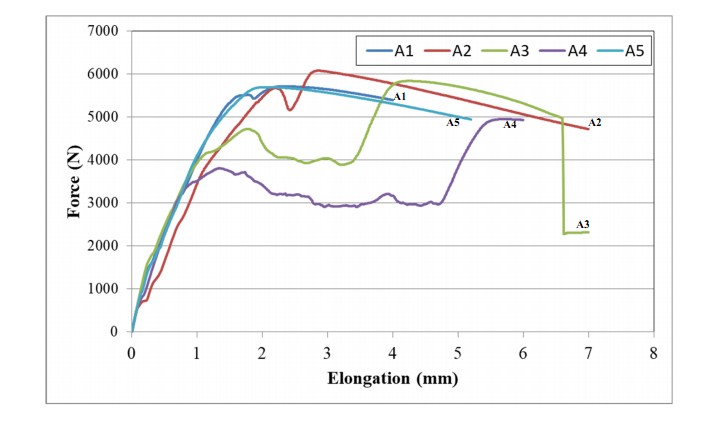

- شکل پذیری: شکلپذیری به توانایی یک ماده در تغییر شکل دائمی بدون ترک خوردن یا پارگی اشاره دارد. این امر تحت تأثیر استحکام، شکلپذیری، شکل و ضخامت ماده قرار میگیرد. آزمایشهای استاندارد، مانند ASTM E2218، به سنجش شکلپذیری و شناسایی آلیاژهای مناسب برای خم شدن کمک میکنند.

- ضخامت و شعاع خمش: ضخامت و شعاع خمش به طور قابل توجهی بر عملکرد خمش تأثیر میگذارند. مواد نازکتر راحتتر خم میشوند، در حالی که خم کردن صفحات ضخیم چالش برانگیزتر است. شعاعهای خمش کوچک ممکن است باعث ترک خوردگی شوند، بنابراین پیروی از دستورالعملهای سازنده بسیار مهم است.

- کشیدگی : ازدیاد طول، توانایی یک ماده برای کشش تحت تنش را اندازهگیری میکند - ازدیاد طول بالاتر به معنای شکلپذیری بیشتر است. به عنوان مثال، آلیاژ 3003 آنیل شده (AA3003-O) با ازدیاد طول حدود 35% برای کاربردهای خمشی مناسب است. منحنی تنش-کرنش میتواند در انتخاب مناسبترین آلیاژ کمک کند.

8.0چگونه از ترک خوردن در حین خم شدن آلومینیوم جلوگیری کنیم

آلومینیوم میتواند در حین خم شدن، به خصوص پس از آنودایزینگ، ترک بخورد. تولیدکنندگان اغلب با چالش خم شدن بدون ایجاد آسیب مواجه هستند. در اینجا 8 اقدام پیشگیرانه کلیدی آورده شده است:

- درجه و دمای مناسب را انتخاب کنید: گرید و تمپری را انتخاب کنید که برای خم شدن مناسب باشد. ترکیب و سختی آلیاژ مستقیماً بر شکلپذیری آن تأثیر میگذارد - انتخاب ماده مناسب میتواند خطر ترک خوردن را به میزان قابل توجهی کاهش دهد.

- از تجهیزات خمکاری مناسب استفاده کنید: برای جلوگیری از تمرکز تنش و آسیب موضعی، تجهیزاتی را انتخاب کنید که برای مواد و الزامات خمشی شما طراحی شدهاند.

- افزایش شعاع خمیدگی: شعاع خم بزرگتر به توزیع یکنواخت تنش و کاهش احتمال ترک خوردگی کمک میکند.

- پر کردن فضاهای خالی در ناحیه خمش: استفاده از درجهای فلزی یا بالشتک در حین خمکاری از تنش موضعی و فروپاشی جلوگیری میکند و احتمال ترک خوردن را کاهش میدهد.

- تنظیم ضخامت یا کشش: افزایش ضخامت ماده یا کاهش تنش خمشی به توزیع یکنواختتر تنش کمک میکند.

- تنظیم فاصله قالب و جنس آن: شکاف قالب را بهبود بخشیده و مواد قالب مناسبی را انتخاب کنید تا از آسیب سطحی و شکستگیهای بعدی جلوگیری شود.

- به جای گوشههای تیز، از خمهای صاف استفاده کنید: خم شدن تدریجی به جای ایجاد خمهای تیز، از تمرکز تنش جلوگیری کرده و خطر ترک خوردن را کاهش میدهد.

- برای کاهش تنش اصطکاکی از روانکاری استفاده کنید: استفاده از روانکننده در حین خمکاری میتواند اصطکاک را کاهش داده و تنش روی سطح ماده را کم کند.

مراجع:

ahssinsights.org/forming/forming-modes/bending/

www.researchgate.net/publication/348823039_Buckling_and_bending_properties_of_aluminium_plate_with_multiple_cracks