1.0راهنمای تکنیکهای مشتزنی

در تولید مدرن، فناوری پانچ به عنوان یکی از فرآیندهای اصلی در شکلدهی فلزات عمل میکند و به طور گسترده در صنایعی مانند خودرو، الکترونیک و لوازم خانگی کاربرد دارد. روشهای مختلف پانچ نه تنها بر راندمان تولید تأثیر میگذارند، بلکه مستقیماً با کیفیت محصول و کنترل هزینه نیز مرتبط هستند.

این مقاله مروری عمیق بر نه تکنیک کلیدی پانچ، شامل سوراخکاری با سوراخهای دایرهای، سوراخکاری با سوراخهای کوچک و بزرگ و پانچکاری متناوب، ارائه میدهد. هدف آن کمک به مهندسان و متخصصان تولید برای درک کامل ویژگیها و نکات کاربردی هر تکنیک و در نتیجه بهبود دقت و کارایی عملیات پانچ است.

2.0خالی کردن

در روش خالی کردن، حلزونهای دور ریخته شده سنتی به محصول نهایی مورد نظر تبدیل میشوند. توصیهها به شرح زیر است:

- ابعاد کلیدی را تأیید کنید و هنگام سفارش، هدف از «خالی کردن» را به وضوح مشخص کنید.

- اندازه قالب مستقیماً با اندازه نهایی قطعه مطابقت دارد؛ ابعاد پانچ بر اساس قالب به صورت معکوس محاسبه میشوند.

- برای بهبود صافی دیواره جانبی، از سنبهها و قالبهای تیز استفاده کنید.

- کاهش فاصله قالب تا تقریباً 5% میتواند نسبت ناحیه صیقل داده شده را افزایش داده و ثبات ابعادی را بهبود بخشد.

- از ضربات مشت با صورت صاف استفاده کنید.

- از قالبهای بدون لایه برداری استفاده کنید.

- از آنجایی که کاهش فاصله بین ابزار و ابزارآلات، میزان سایش را افزایش میدهد، سایش ابزارآلات باید بیشتر بررسی شود.

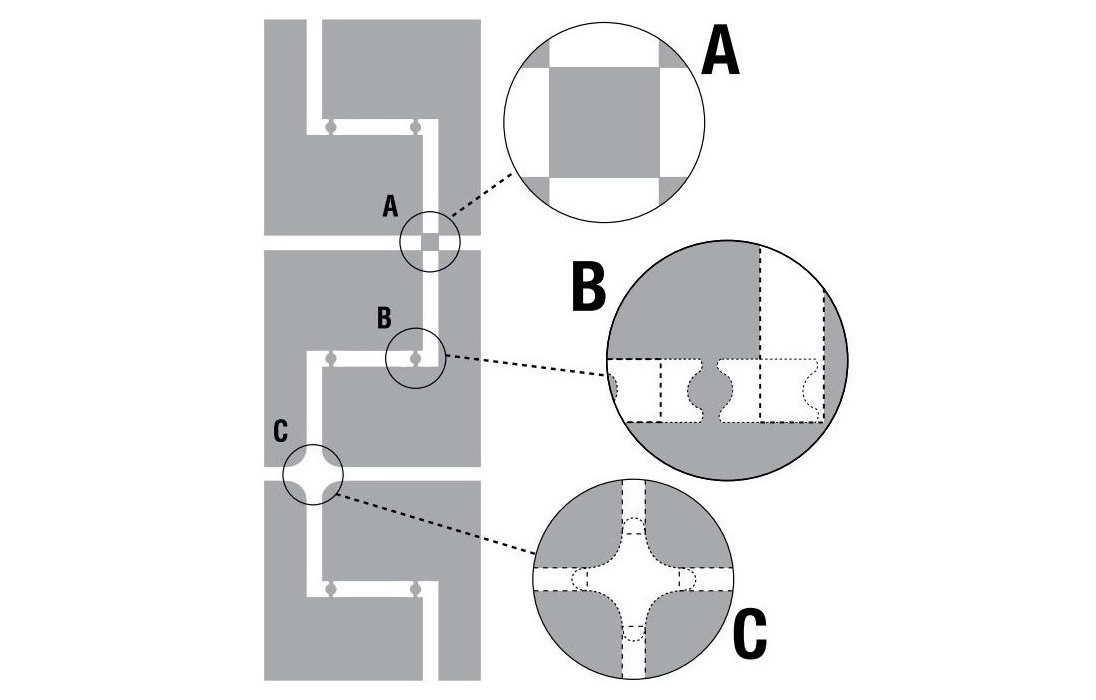

3.0گرد کردن گوشه

ابزار شعاع ۴ جهته

- هر چهار گوشه را در یک عملیات تشکیل میدهد و جایگزین چندین فرآیند یا ابزار اختصاصی میشود.

- سازگار با سیستمهای برجک تک ایستگاهی و چند ابزاره.

- راندمان پردازش را بهبود میبخشد و سایش دستگاه را کاهش میدهد.

- طرحهای میکرو-جوینت را میتوان برای جداسازی آسان قطعات با استفاده از فرآیند «لرزش و شکستن» پیادهسازی کرد.

- مثال: برای ۱۰۰ قطعه، یک ابزار ۴ جهته فقط به حدود ۱۰۸ ضربه نیاز دارد که تقریباً ۷۵۱TP3T عملیات را کاهش میدهد.

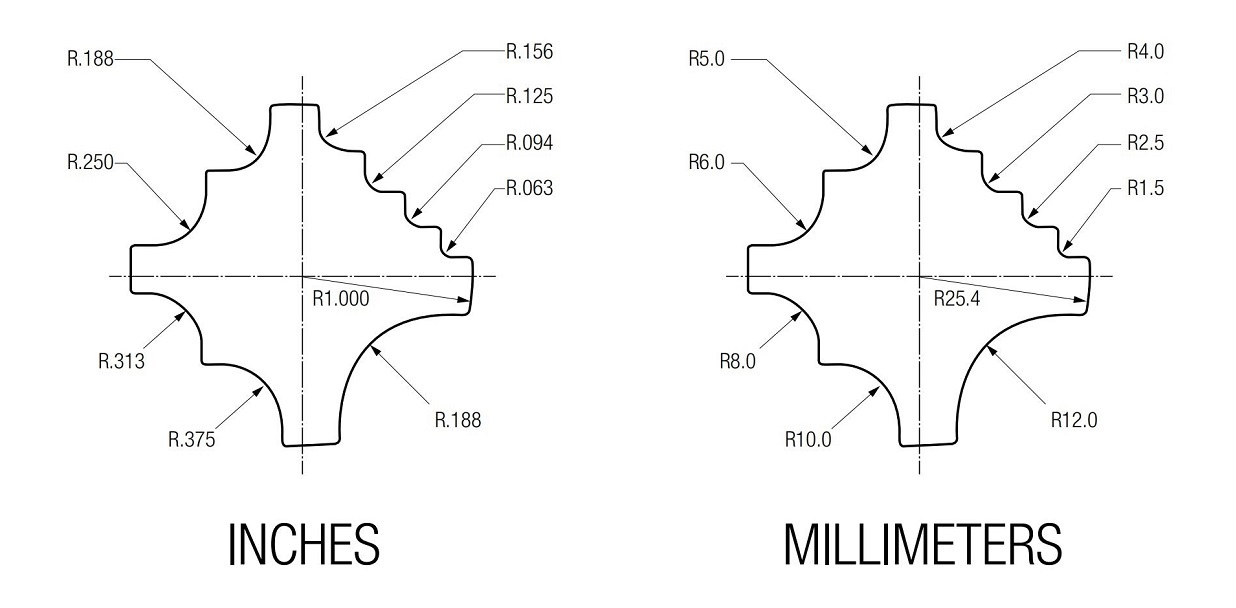

۹-راه گوشه ابزار گرد کردن

- نه اندازه شعاع رایج (از 1/2 اینچ تا 1/16 اینچ) ارائه میدهد.

- به طور خودکار به شعاع مربوطه فهرست بندی می شود.

- استفاده از ابزار کاملاً هدایتشده برای افزایش پشتیبانی پانچ توصیه میشود.

- طراحی شعاع باید حداقل یک قوس ۹۰ درجه را پوشش دهد.

- حداقل عرض «دماغه» بین شعاعهای مجاور باید 0.188 اینچ (تقریباً 4.7 میلیمتر) باشد تا استحکام ابزار تضمین شود.

4.0سوراخهای با قطر کوچک

نسبتهای قطر پانچ به ضخامت ماده توصیه شده:

| مواد | نسبت ابزار غیر هدایت شده | نسبت ابزارآلات کاملاً هدایتشده |

| آلومینیوم | 0.75:1 | 0.5:1 |

| فولاد ملایم | 1:1 | 0.75:1 |

| فولاد ضد زنگ | 2:1 | 1:1 |

مثال: برای فولاد ضد زنگ با ضخامت ۲.۰ میلیمتر، حداقل قطر سوراخ توصیه شده:

- ابزار غیر هدایت شونده: ۴.۰ میلیمتر

- ابزار کاملاً هدایتشده: ۲.۰ میلیمتر

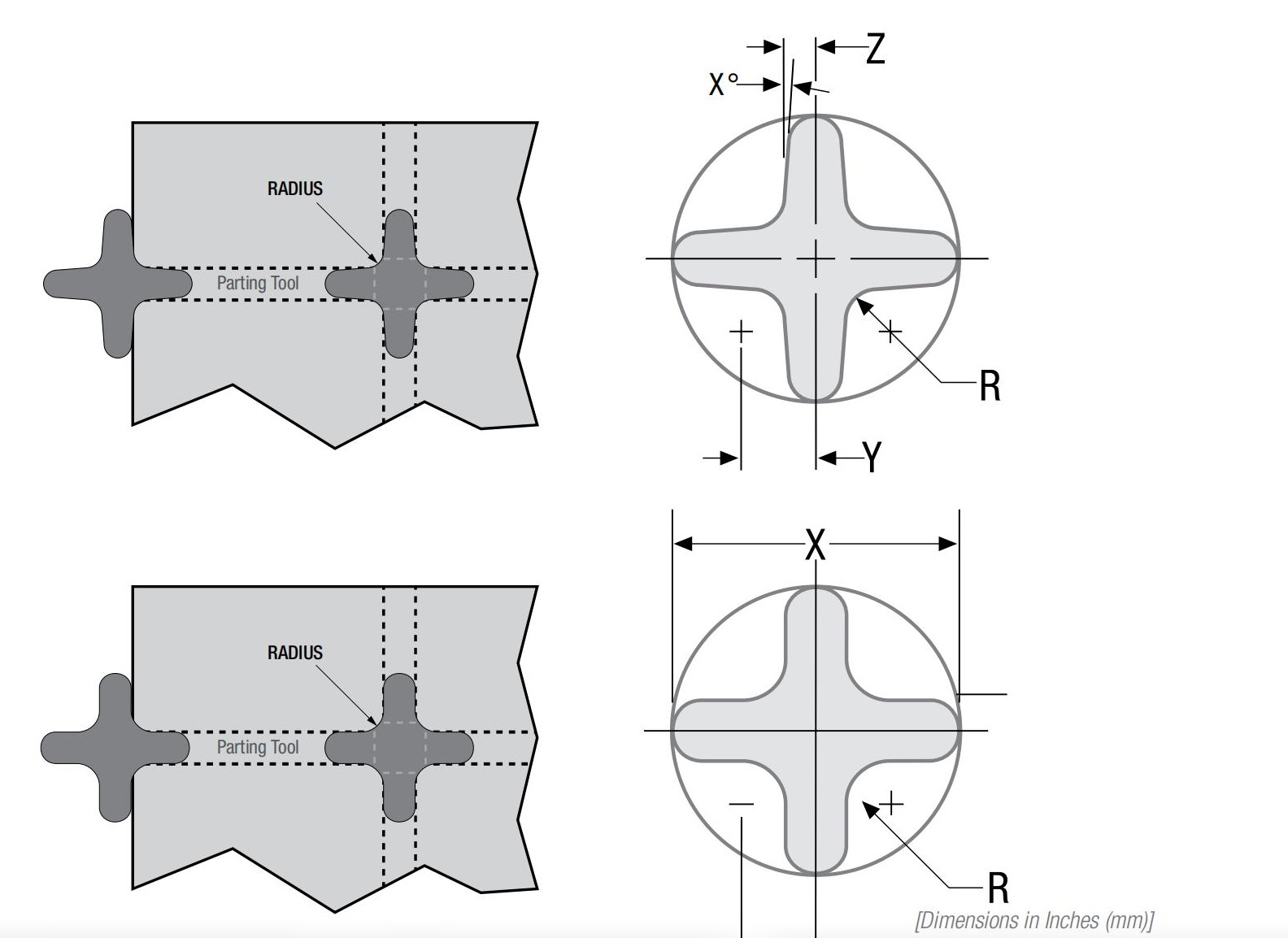

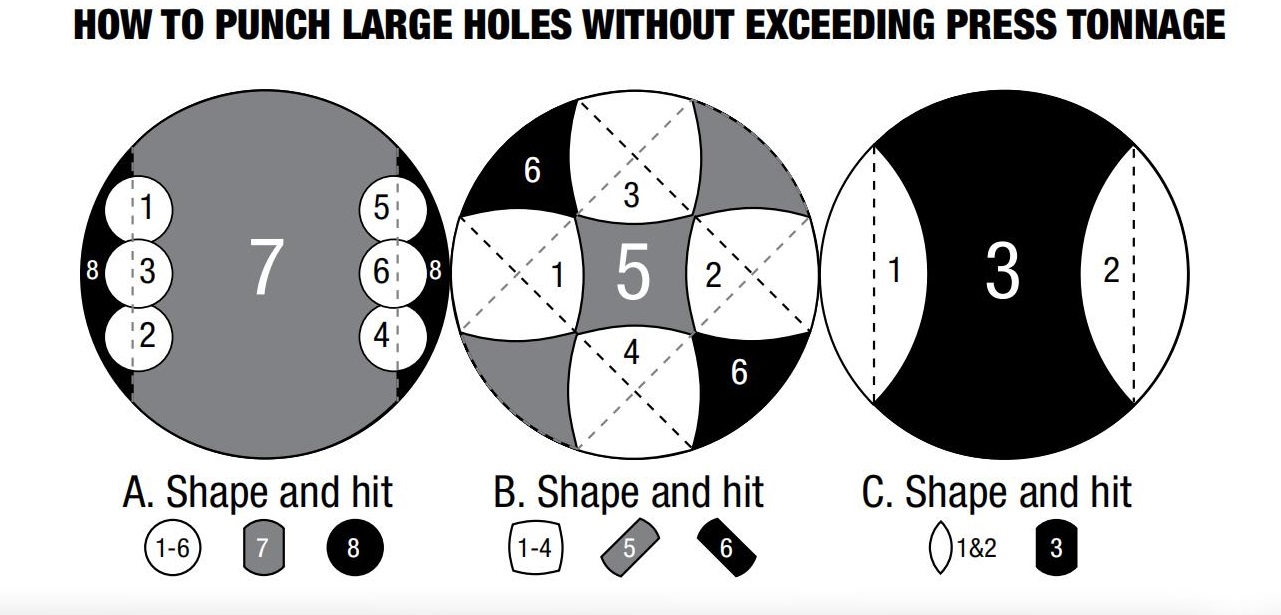

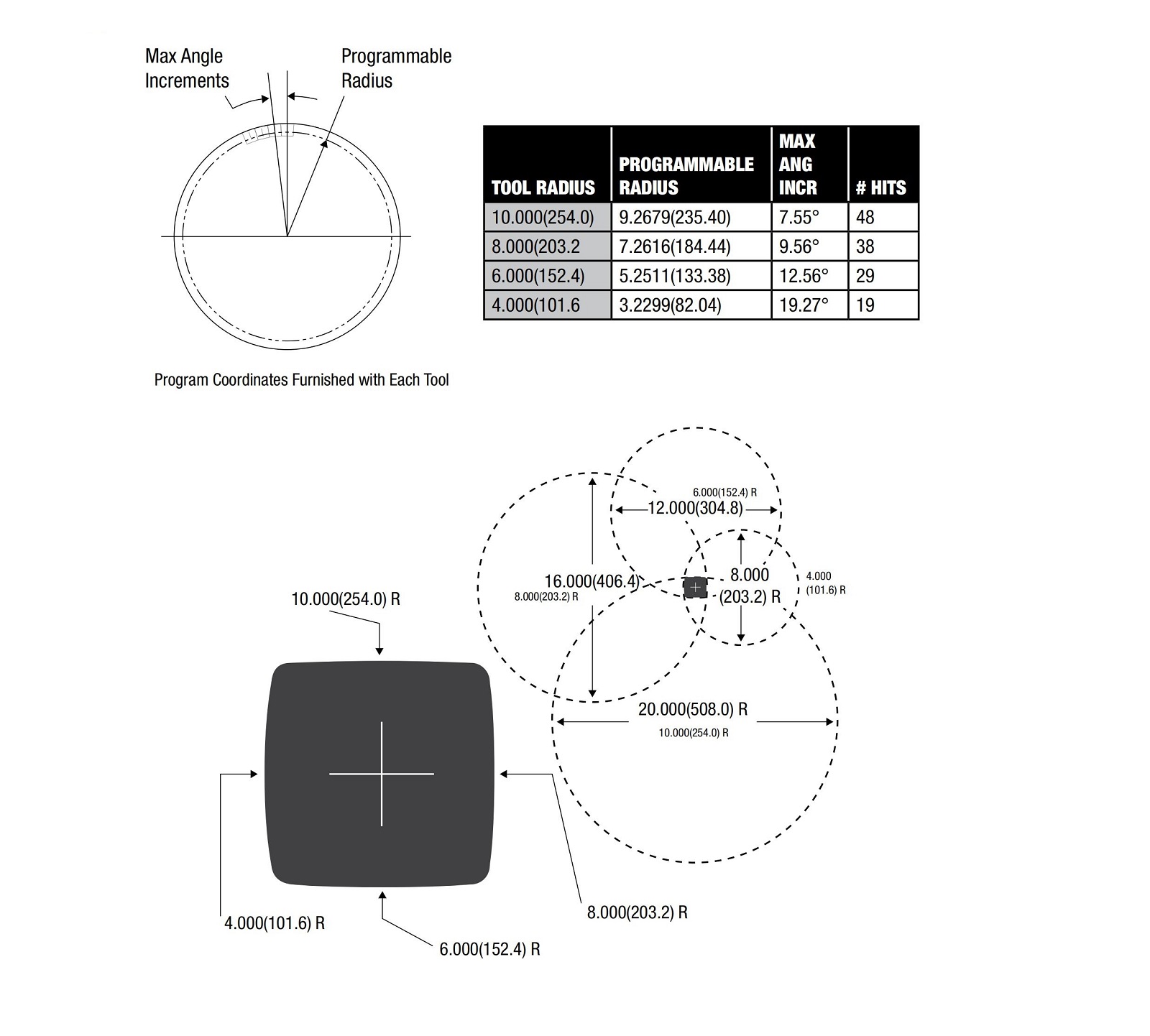

5.0سوراخهای با قطر بزرگ

ایجاد سوراخهای بزرگ با یک ضربه به نیروی زیادی نیاز دارد. توصیه میشود از روش قطعه قطعه استفاده کنید:

- از پانچهای کوچکتر برای پانچ کردن قطعهای از خطوط سوراخ استفاده کنید که نیروی پانچ را بیش از 50% کاهش میدهد.

- شکل پانچها را میتوان به صورت دوبعدی، چهارشعاعه یا دولبهای طراحی کرد تا برشهای تمیزی حاصل شود و میزان باقیمانده مواد روی میز کاهش یابد.

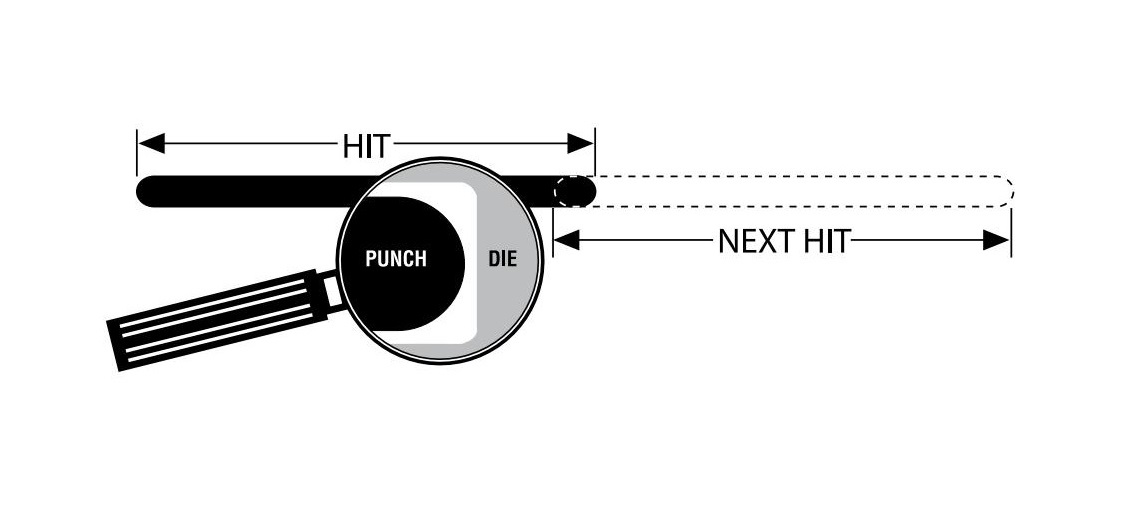

6.0نوک زدن

چهارگوش شعاع ابزار

- امکان پانچ سریعتر و روانتر سوراخهای بزرگ را فراهم میکند.

- به بازدیدهای کمتری نیاز دارد؛ ایدهآل برای ایستگاههای دارای فهرست خودکار.

- برای بهبود تراز پانچ و نیروی گیره، استفاده از ابزار کاملاً هدایتشده توصیه میشود.

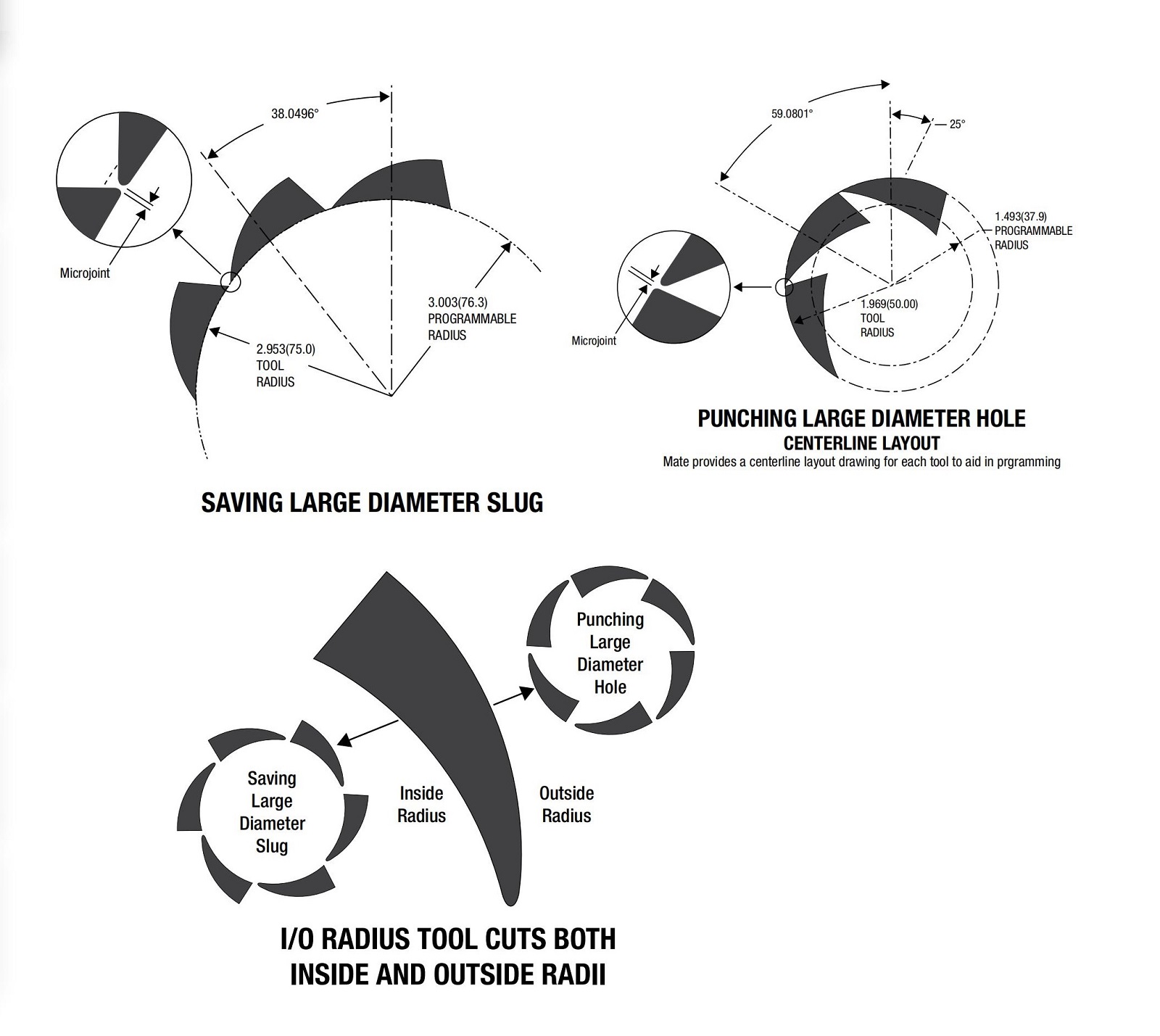

داخل/بیرون ابزار شعاع

- لبههای صافی ایجاد میکند و در عین حال، با استفاده از اتصالات ریز، قطعه کار یا قطعه خام را درون ماده نگه میدارد تا جداسازی بعدی آن آسان باشد.

- اندازه میکروجوینت باید بر اساس نوع و ضخامت ماده تنظیم شود.

7.0برش

- برش شامل بارهای جانبی است که خطر انحراف پانچ یا کشیده شدن مواد به داخل قالب را افزایش میدهد.

- استفاده از سنبههای بیضوی با قالبهای گوشه گرد برای کاهش لبههای دندانه ارهای توصیه میشود.

- این طراحی به ویژه برای دستگاههای پانچ قدیمیتر مناسب است و لبههای صافتر و قطعات ایمنتری را ارائه میدهد.

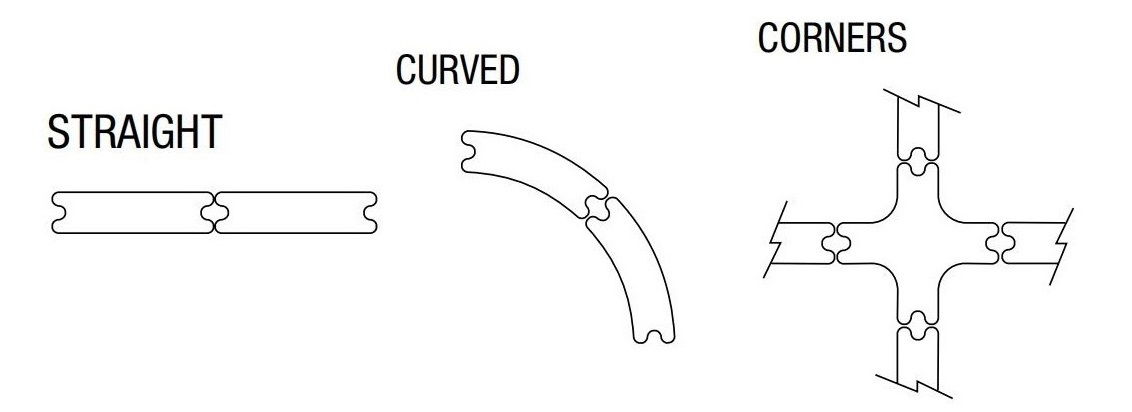

8.0میکرو جوینتها

فاصلهگذاری کنترلشده توسط برنامه، اتصالات ظریفی (تقریباً 0.2 میلیمتر) ایجاد میکند تا جداسازی قطعات با استفاده از روش «لرزش و شکستن» آسان شود.

اشکال رایج میکروجوینت عبارتند از:

- مستطیل شکل- برای اتصالات گوشه خارجی

- پروانه یا دم ماهی- برای اتصال قطعات

- ذوزنقهای- برای اتصال یک طرفه

ابزارها را میتوان برای جداسازی کارآمد قطعات با توجه به نیازهای جداسازی قطعات طراحی کرد.

سه روش رایج برای جداسازی قطعات:

- تکان بده و بشکن: اتصالات با فاصله کم به صورت دستی شکسته میشوند.

- ابزار تبفاصله زیاد گوشههای داخلی باعث ایجاد ریزاتصالات میشود.

- ابزار شعاع ۴ جهته: همزمان چهار گوشه را با اتصالات برش میدهد تا به راحتی جدا شود.

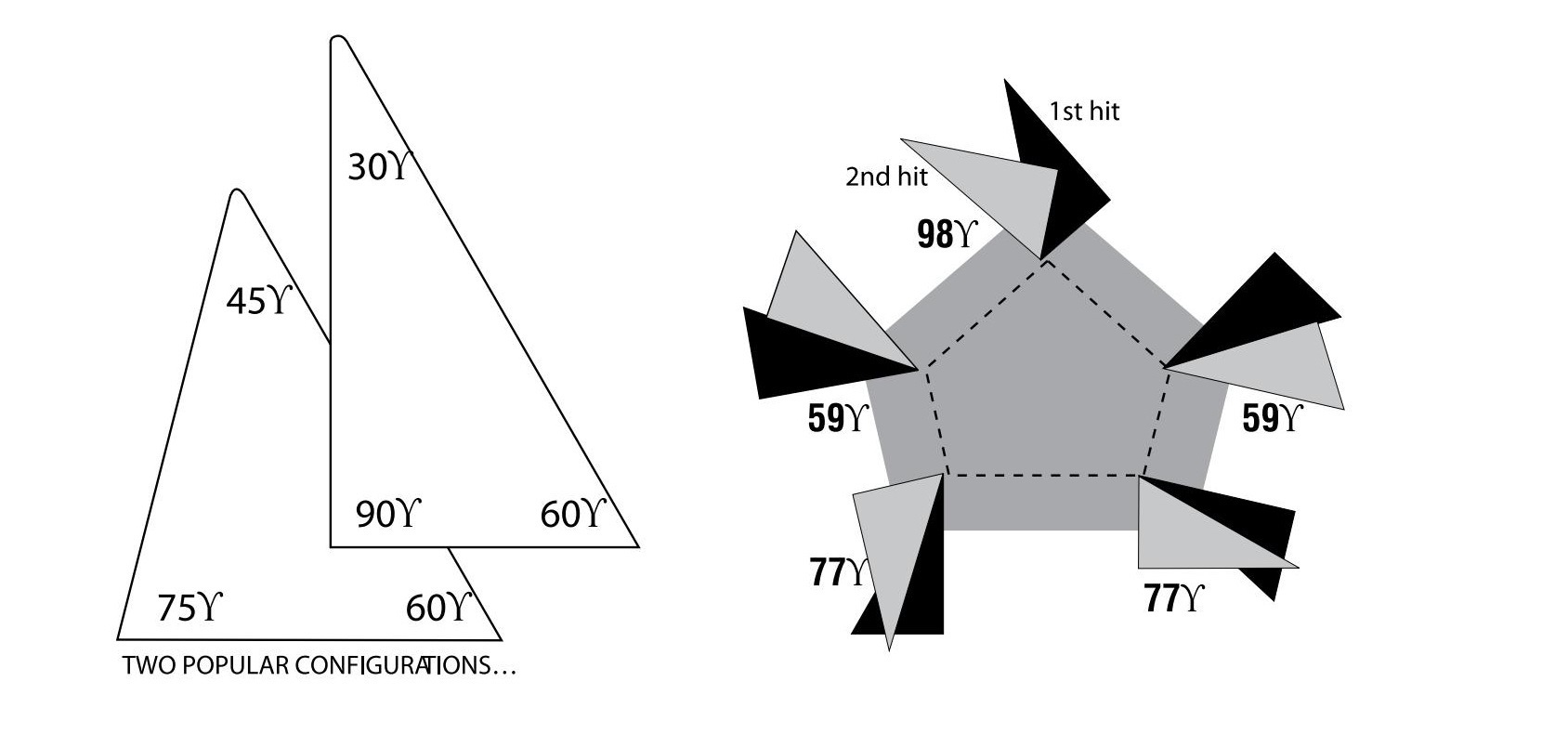

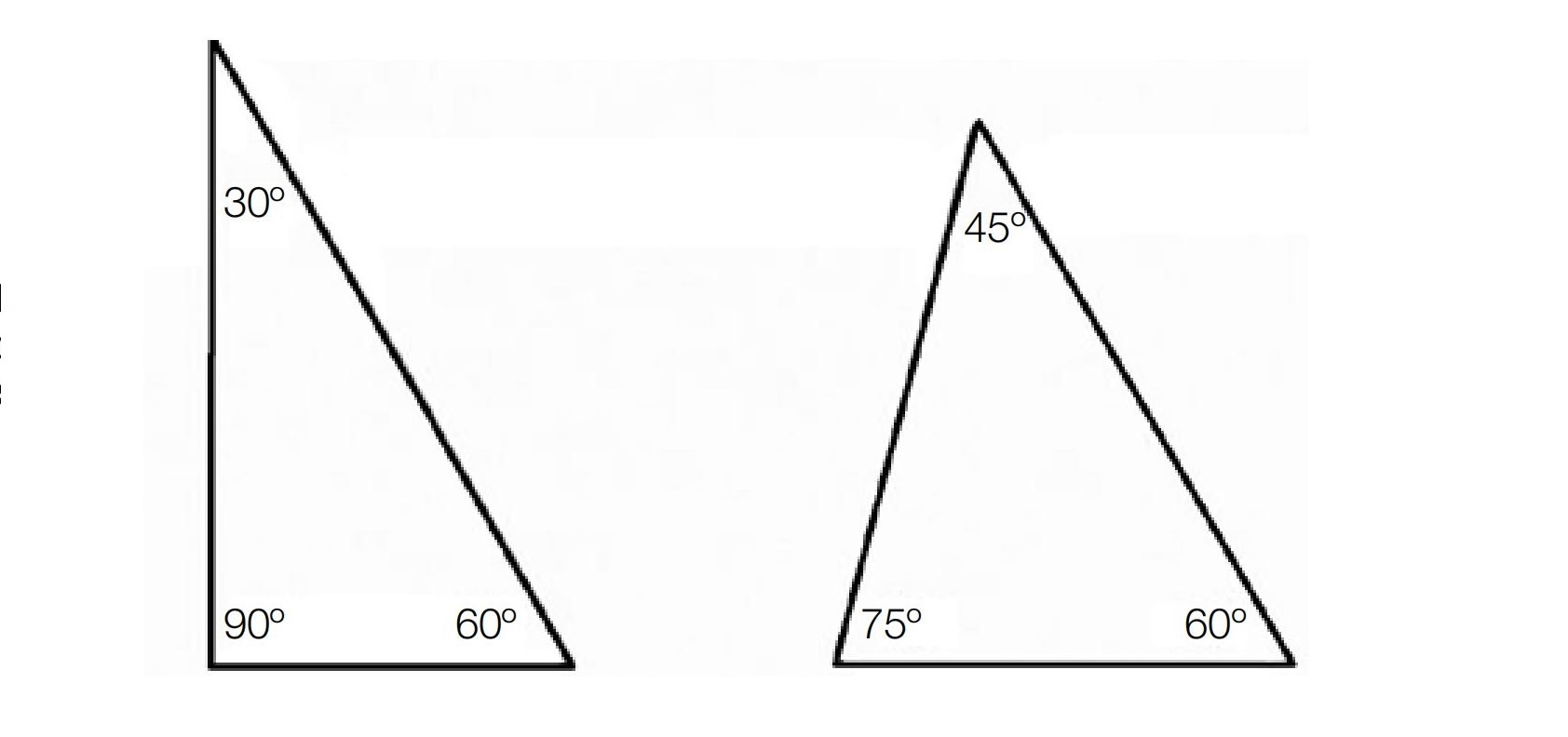

9.0برش

- ابزار برش گوشه سه طرفهمناسب برای برش با زاویه ۱۵ تا ۱۵۰ درجه

- برای پایداری ابزار، استفاده از ابزار کاملاً هدایتشده توصیه میشود.

- برای لبههای تیز گوشه، حداقل شعاع 0.25 میلیمتر برای کاهش سایش توصیه میشود.

- ایجاد سوراخهای کوچک (بیضوی یا گرد) از قبل میتواند تنش را در حین خم شدن کاهش داده و استحکام اتصال را افزایش دهد.

- میتوان ابزارهای برش سفارشی با طراحی «نوک دماغه» ایجاد کرد.

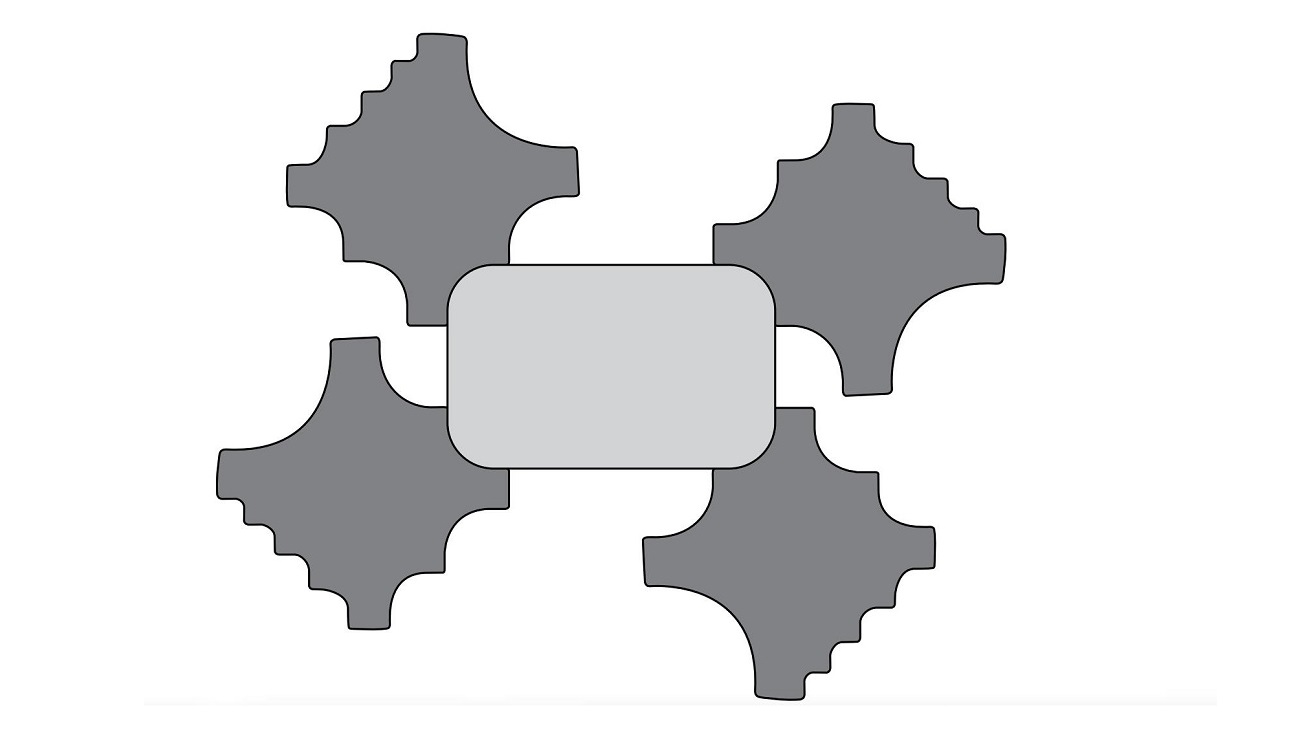

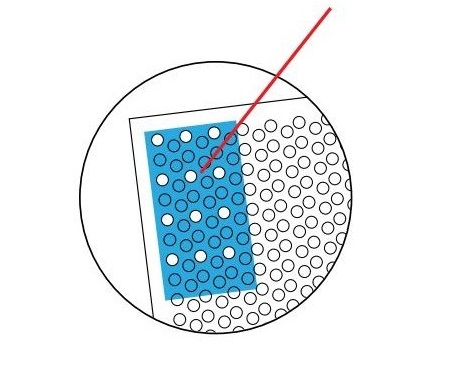

10.0پانچ خوشه ای

ابزارسازی خوشهای روشی کارآمد برای تولید سوراخها یا الگوهای تکراری در ورقهای فلزی است. با افزایش تعداد سوراخها در هر ضربه، پانچ خوشهای زمان تولید، هزینهها و سایش دستگاه را کاهش میدهد. طرحهای مختلف پانچ و پیکربندیهای خوشهای برای کاربردهای مختلف در دسترس هستند.

نکات کلیدی:

پانچ خوشهای با ایجاد چندین سوراخ به طور همزمان، کارایی را به حداکثر میرساند.

سایش ابزار، نیروی پانچ را افزایش میدهد، بنابراین نظارت بر وضعیت ابزار مهم است.

محاسبه نیروی مشت زدن:

حداکثر نیروی مشت زدن توصیه شده باید از 75% تجاوز نکند مطبوعاتظرفیت نامیبرای تخمین نیروی مشتزنی مورد نیاز از فرمول زیر استفاده کنید:

نیروی پانچ (تن / تن متریک)

= طول خطی برش × ضخامت ماده × مقاومت برشی

-

طول خطی برش

= محیط سوراخ × تعداد پانچها در خوشه -

محیط سوراخ

-

سوراخ گرد = ۳.۱۴ × قطر

-

سوراخ شکل دار = مجموع طول اضلاع

-

در مثال، پانچ (مستطیل آبی) مجموعهای از ۱۲ سوراخ گرد است که هر کدام ۰.۲۵۰ اینچ (۶.۳۵ میلیمتر) قطر دارند. این مجموعه در مجموع ۴۸ سوراخ را پوشش میدهد که در مجموعههای ۱۲ سوراخ × ۴ ضربه پانچ شدهاند. جنس آن از فولاد نرم با ضخامت ۰.۰۶۰ اینچ (۱.۵۲ میلیمتر) است.

محاسبه نیروی پانچ (سوراخهای گرد)

| واحد | محاسبه محیط سوراخ | × مشتها | = طول خطی برش | × ضخامت | × مقاومت برشی | = نیروی مشت زدن |

|---|---|---|---|---|---|---|

| اینچ | ۳.۱۴ × ۰.۲۵۰ = ۰.۷۸۵ اینچ | × ۱۲ | = ۹.۴۲ اینچ | × 0.060 اینچ | × ۲۵ | = ۱۴.۱ تن |

| متریک | ۳.۱۴ × ۶.۳۵ = ۱۹.۹۴ میلیمتر | × ۱۲ | = ۲۳۹.۲۶ میلیمتر | × ۱.۵۲ میلیمتر | × 0.345 | = ۱۲.۸ تن متریک |

محاسبه نیروی پانچ (سوراخهای مربعی)

| واحد | محاسبه محیط سوراخ | × مشتها | = طول خطی برش | × ضخامت | × مقاومت برشی | = نیروی مشت زدن |

|---|---|---|---|---|---|---|

| اینچ | ۴ × ۰.۲۵۰ = ۱.۰۰ اینچ | × ۱۲ | = ۱۲.۰۰ اینچ | × 0.060 اینچ | × ۲۵ | = ۱۸.۰ تن |

| متریک | ۴ × ۶.۳۵ = ۲۵.۴۰ میلیمتر | × ۱۲ | = 304.80 میلیمتر | × ۱.۵۲ میلیمتر | × 0.345 | = **۱۶.۳ متریک |

پانچ خوشه ای (ادامه)

حداقل اندازه پانچ

هنگام پانچ سوراخهای با قطر کوچک، ضروری است که ابزارها به درستی تیز شده و به خوبی نگهداری شوند. از موارد زیر استفاده کنید. نسبت ضخامت پانچ به ماده به عنوان دستورالعملهای کلی برای جلوگیری از خرابی ابزار یا مشکلات دستگاه:

| مواد | نسبت ابزار استاندارد | نسبت ابزارآلات کاملاً هدایتشده |

| آلومینیوم | 0.75 : 1 | 0.5 : 1 |

| فولاد ملایم | 1 : 1 | 0.75 : 1 |

| فولاد ضد زنگ | 2 : 1 | 1 : 1 |

مثال (ضخامت ماده = .078″ / 2.0 میلیمتر):

| مواد | کوچکترین پانچ (استاندارد) | کوچکترین ضربه (کاملاً هدایت شده) |

| آلومینیوم (0.078 / 2.0 میلیمتر) | ۰.۰۵۹ اینچ (۱.۵ میلیمتر) | ۰.۰۳۹ اینچ (۱.۰ میلیمتر) |

| فولاد نرم (0.078 / 2.0 میلیمتر) | ۰.۰۷۸ اینچ (۲.۰ میلیمتر) | ۰.۰۵۹ اینچ (۱.۵ میلیمتر) |

| فولاد ضد زنگ (0.078 / 2.0 میلیمتر) | ۴.۰ میلیمتر (۰.۱۵۷ اینچ) | ۰.۰۷۸ اینچ (۲.۰ میلیمتر) |

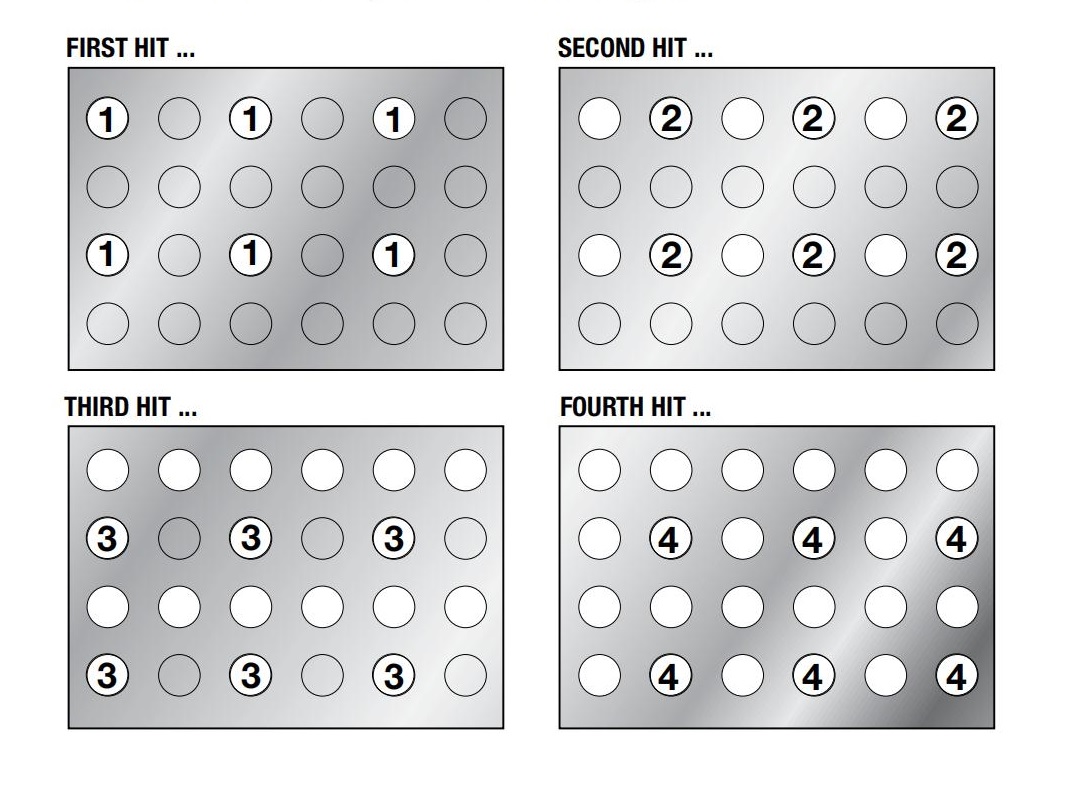

یکنواختی سوراخ و صافی ورق

برای کیفیت بهتر سوراخ و قطعات کار مسطحتر:

- از ایجاد سوراخهای مجاور با یک ضربه خودداری کنید.

- برای توزیع نیرو، ضربات را در چندین ضربه پخش کنید (مثلاً ضربه اول، ضربه دوم، ضربه چهارم و غیره).

- در صورت نیاز تکرار کنید تا الگوی کامل شود.

یوابزارهای خوشهبندی کاملاً هدایتشده در برنامههای چالشبرانگیز

پانچهای خوشهای کاملاً هدایتشده برای موارد زیر توصیه میشوند:

- محیطهای با تولید بالا

- نوکهای پانچ با قطر کوچک که نیاز به راهنمایی بیشتر دارند

- کاربردهایی با نوک پانچ کمتر و تماس کمتر با جداکننده

- دویدنهای طولانی و کارهای سنگین

پوشش برای افزایش طول عمر ابزار

- افزایش روانکاری نقطه پانچ

- کاهش سایش

- به حفظ پانچ تمیز و مداوم کمک کنید

پانچهای خوشهای را روغنکاری کنید

از یک روانکننده با کیفیت بالا (مثلاً روغن ناپدیدشونده) استفاده کنید تا:

- کاهش تجمع گرما

- جلوگیری از سوزش

11.0مرجع سریع عیبیابی فرآیند پانچ

| مشکل | علت احتمالی | راه حل پیشنهادی |

| بیش از حد بورس | لقی نادرست قالب | به طور مناسب تنظیم کنید |

| اگرچه سختی مواد متفاوت است گیج هم همینطور است |

تنظیم فاصله | |

| مشتها و مرگهای کسلکننده | تیز کردن ابزار | |

| انباشته شدن یا بسته بندی حلزون ها | قالبها و لقی را بررسی کنید | |

| افزایش نفوذ پانچ | ||

| نگهدارنده روی ایستگاه ناهمتراز است | ترازبندی را بررسی کنید | |

| ضعیف سوراخ کیفیت | مشتها و مرگهای کسلکننده | تیز کردن ابزار |

| ترخیص نامناسب | به طور مناسب تنظیم کنید | |

| درست ننشستن باعث مرگ میشود | قالبها را بررسی کنید | |

| نگهدارنده یا ایستگاه از همترازی خارج شده است | ترازبندی را بررسی کنید | |

| پانچ کردن مواد نازک | از ابزارهای هدایتشده استفاده کنید | |

| پانچ شکستگی | فاصله ناکافی قالب | به طور مناسب تنظیم کنید |

| اشکال متقاطع | اطمینان حاصل کنید که ابزارها به درستی بارگیری شده اند برجک |

|

| اندازه پانچ کمتر از یک ماده ضخامت |

از ابزارهای هدایتشده استفاده کنید | |

| پانچ آیا نه نوار | مشتها یا ضربات کسلکننده | تیز کردن ابزار |

| فاصله نامناسب قالب | به طور مناسب تنظیم کنید | |

| مواد دشوار | تنظیم فاصله قالب | |

| فنر ضعیف | فنر را عوض کنید | |

| محدودیتهای ابزار از بین رفت | ||

| آزاردهنده | ابزارآلات را روغن کاری کنید | |

| پانچ آزاردهنده | مشت کسل کننده | ابزارها را تیز نگه دارید |

| بدون روغن کاری | قطعه کار را روغن کاری کنید - از Mate استفاده کنید پدهای حذف کننده (به صفحه ۱۷ مراجعه کنید) |

|

| نرخ بالای ضربه | تنظیم | |

| بدون پوشش | ||

| فاصله ناکافی قالب | افزایش فاصله قالب | |

| پانچ چسبیدن در کار قطعه | مشت و/یا مرگ کسل کننده | تیز کردن ابزارها |

| فاصله ناکافی قالب | افزایش فاصله قالب | |

| مشت زدن آزاردهنده است | حذف سوزش | |

| روغن کاری ناکافی | قطعه کار را روغن کاری کنید - از Mate استفاده کنید پدهای حذف کننده (به صفحه ۱۷ مراجعه کنید) |

|

| فنر ضعیف | افزایش لایه برداری فنرهای لخت کننده را تعویض کنید |

|

| سریع ابزار بپوشید | فاصله ناکافی قالب | افزایش فاصله قالب |

| داغ شدن بیش از حد پانچ | ابزار را روغن کاری کنید | |

| شیوههای ضعیف تیز کردن | به بخش نگهداری پانچ و قالب مراجعه کنید | |

| نوک زدن | برنامهنویسی تغییر | |

| لایه برداری ضعیف | ||

| تنظیم ضعیف ابزار | ایستگاهها را دوباره تنظیم کنید برجک همسطح نگهدارندههای ابزار را تعویض کنید |

|

| مواد پانچ شده (به عنوان مثال، فولاد ضد زنگ) |

||

| ورق دقت | نگهدارندههای کار فرسوده | تنظیم یا تعویض سطوح چسبنده را تعویض کنید |

| مشکلات همترازی | میز را برای فشار دادن دوباره تراز کنید سوراخهای فرسوده برجک را بررسی کنید برجک همسطح |

|

| حلزون کشیدن | مغناطیس در ابزارها | مغناطیسزدایی |

| سوراخهای با قطر کوچک** | زیر را ببینید | |

| **رایجترین شرایط برای کشیدن حلزون عبارتند از: سوراخهای گرد. ۲۵۰ تا قطر .750 (6.35 تا 19) در ضخامت .039 تا .078 (1 تا 2) ماده، با نوک تیز ابزارها، با استفاده از حداکثر فاصله و حداقل نفوذ روی مواد روغنی. راهکارهای پیشنهادی عبارتند از: ● حداکثر کردن نفوذ قالب از Slug Free@dies استفاده کنید ●اجکتورهای اسلاگ |

||

| سطح ترکها روی صورت از پانچ | ابزار به طور نامناسبی زمین خورده است | چرخ خیاطی و سنگ زنی با برش های سبک |

| وارپیج از کار قطعه | ابزارهای کند | پانچ و قالب را تیز کنید (از مایع خنک کننده استفاده کنید) هنگام تیز کردن) |

| ترخیص نامناسب | افزایش یا کاهش در صورت لزوم | |

| بدون روغن کاری | ورق روانکاری | |

| لایه برداری ضعیف | افزایش لایه برداری | |

| برنامهنویسی | توالی پانچ کردن را دوباره برنامهریزی کنید پل با دهانههای بزرگی برخورد کرد |

|

12.0خلاصه

این مقاله به طور سیستماتیک معرفی میکند نه تکنیک مشتزنی رایج، از جمله خالی کردن, گرد کردن گوشه, سوراخهای با قطر کوچک و بزرگ, نوک زدن, برش, میکرو جوینتها, برش، و پانچ خوشه ای.

هر تکنیک، الزامات فرآیندی و سناریوهای کاربردی خاص خود را دارد. برای مثال:

- خالی کردن بر ابعاد قالب و تیزی لبه تمرکز دارد.

- گوشه گرد کردن بر بهبود بهرهوری و کاهش فرسودگی ماشینآلات تأکید دارد.

- میکرو-جوینت فناوری جداسازی آسان قطعات پس از پانچ را تسهیل میکند.

با انتخاب صحیح و بهینهسازی این تکنیکها، تولیدکنندگان نه تنها میتوانند بهبود بخشند، کیفیت محصول اما همچنین افزایش طول عمر ابزار و کاهش هزینههای تولید، که به فرآیندهای مهر زنی فلزی کارآمد و دقیق کمک میکند.

13.0سوالات متداول (FAQ)

س ۱: خالی کردن چیست و چه تفاوتی با مشت زدن دارد؟

الف۱: خالی کردن، قسمت ناخواسته از مواد ورق را برش میدهد و باقی میگذارد مواد باقی مانده به عنوان محصول نهاییدر مقابل، مشت زدن، ... را حذف میکند. بخش مورد نظر از روی ورق. در حال خالی کردن، اندازه قالب، ابعاد نهایی محصول را تعیین میکند.

سوال ۲: مزایای ابزار گرد کردن گوشه ۴ طرفه چیست؟

الف۲: این ابزار ۴ جهته میتواند هر چهار گوشه را همزمان مشت بزنید، کاهش تعداد بازدیدها، به حداقل رساندن سایش ماشین آلات، بهبود کارایی، و حذف نیاز به ایستگاههای شاخص.

س ۳: چگونه حداقل اندازه پانچ برای سوراخهای کوچک را تعیین کنم؟

الف۳: حداقل اندازه پانچ بستگی دارد نوع و ضخامت موادبه توصیه شده مراجعه کنید. نسبت قطر پانچ به ضخامتاستفاده از ابزار کاملاً هدایتشده امکان ایجاد سوراخهای کوچکتر با دقت بهتر را فراهم میکند.

سوال ۴: نیبلینگ چیست و چه زمانی باید از آن استفاده کرد؟

الف۴: اشکال جویدن سوراخهای بزرگ یا پیچیده از طریق یک سری پانچهای روی هم افتاده. این روش برای موارد زیر ایدهآل است: اشکال غیر استاندارد یا سوراخهای با قطر بزرگ، لبههای صافی ایجاد میکند در حالی که کاهش بار دستگاه.

سوال ۵: هدف از فناوری میکروجوینت چیست؟

A5: میکرو-جوینتها ایجاد میشوند اتصالات ریز بین قطعات پانچ شده و ماده پایه، که به قطعات اجازه میدهد برای جابجایی آسان متصل بمانند و بعداً ... به صورت دستی جدا شده بدون آسیب یا جابجایی.

Q6: چگونه میتوانم از تا شدن مواد در حین برش جلوگیری کنم؟

الف۶: استفاده کنید پانچهای بیضوی با قالبهای گرد برای ایجاد مسیرهای برش نرمتر و کاهش بارهای جانبی، جلوگیری از تا شدن مواد و بهبود کیفیت برش.

سوال ۷: چگونه نیروی مشتزنی را برای مشتزنی خوشهای محاسبه کنم؟

الف۷: نیروی ضربه (برحسب تن) =

طول کل برش × ضخامت ماده × مقاومت برشی.

The حداکثر نیرو باید از 75% تجاوز نکند از ظرفیت نامی دستگاه پرس.