- 1.0آلیاژ آلومینیوم ۶۰۶۱ چیست؟

- 2.0کاربردهای رایج آلیاژ آلومینیوم ۶۰۶۱

- 3.0مقایسه مقاومت آلومینیوم ۶۰۶۱ با سایر آلیاژهای آلومینیوم

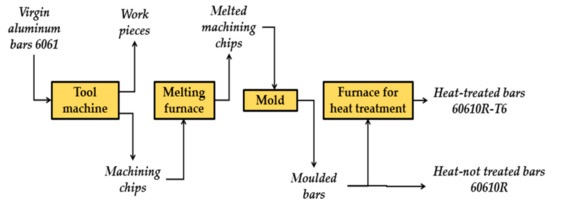

- 4.0نحوه پردازش آلیاژ آلومینیوم 6061

- 5.0نحوه جوشکاری صحیح آلیاژ آلومینیوم 6061

- 6.0آیا آلومینیوم ۶۰۶۱ برای کاربردهای سازهای یا باربری مناسب است؟

- 7.0آیا آلومینیوم ۶۰۶۱ مقاومت خوبی در برابر خوردگی ارائه میدهد؟

- 8.0آیا آلومینیوم ۶۰۶۱ را میتوان آنودایز کرد؟

- 9.0چرا به جای آلیاژ آلومینیوم ۵۰۵۲ یا ۷۰۷۵، آلیاژ ۶۰۶۱ را انتخاب کنیم؟

- 10.0عملیات حرارتی آلومینیوم ۶۰۶۱ (T6، T651)

آلومینیوم ۶۰۶۱ این آلیاژ یکی از آلیاژهای شاخص قابل عملیات حرارتی در سری 6000 است. این آلیاژ که توسط انجمن آلومینیوم (AA) با شماره UNS A96061 تعیین شده است، به عنوان یک "آلیاژ همه کاره، مقرون به صرفه برای مصارف عمومی" شناخته میشود. با منیزیم (Mg) و سیلیکون (Si) به عنوان عناصر آلیاژی اصلی، این آلیاژ از طریق عملیات حرارتی بهبود قابل توجهی در استحکام ایجاد میکند و در عین حال مقاومت در برابر خوردگی، قابلیت ماشینکاری، جوشکاری و شکلپذیری عالی را ارائه میدهد.

در نتیجه، این آلیاژ یکی از پرکاربردترین آلیاژهای آلومینیوم در کاربردهای صنعتی است و اغلب به عنوان یک آلیاژ همهکاره واقعی در نظر گرفته میشود.

1.0آلیاژ آلومینیوم ۶۰۶۱ چیست؟

آلومینیوم ۶۰۶۱ یک آلیاژ Al-Mg-Si قابل عملیات حرارتی است (یک گرید اصلی در سری 6xxx). این آلیاژ از منیزیم (Mg) و سیلیکون (Si) به عنوان عناصر آلیاژی اصلی خود، به همراه مقادیر کمی مس (Cu) و کروم (Cr) استفاده میکند. بقیه آن آلومینیوم (Al) است.

1.1چرا ۶۰۶۱ به طور گسترده ترجیح داده میشود؟

- خواص مکانیکی متعادل: استحکام متوسط (استحکام کششی معمول ۲۰۰ تا ۳۱۰ مگاپاسکال) با چقرمگی خوب. استحکام را میتوان از طریق عملیات حرارتی T6 به طور قابل توجهی افزایش داد تا الزامات ساختاری عمومی را برآورده کند.

- قابلیت ماشینکاری عالی: مناسب برای برش، سوراخکاری، خمکاری و جوشکاری (TIG و MIG). به خوبی با تجهیزات برش آلومینیوم کار میکند و از فرآیندهای پیچیده شکلدهی پشتیبانی میکند.

- مقاومت قوی در برابر خوردگی: یک لایه اکسید طبیعی متراکم تشکیل میدهد و از آنودایزینگ یا پوشش پشتیبانی میکند و آن را برای محیطهای بیرونی یا مرطوب مناسب میسازد.

- نسبت بالای هزینه به عملکرد: مواد اولیه به راحتی در دسترس، فناوری پردازش بالغ و هزینه کمتر در مقایسه با آلیاژهای با استحکام بالا مانند 7075.

- ویژگیهای سبک وزن: چگالی حدود ۲.۷ گرم بر سانتیمتر مکعب (یک سوم فولاد)، ایدهآل برای طراحی سبک در هوافضا، خودرو و ساخت و ساز.

کاربردها شامل اجزای ماشینآلات، پنلهای معماری، قطعات خودرو، اتصالات هوافضا و قابهای تجهیزات الکترونیکی است.

1.2خواص مکانیکی آلیاژ آلومینیوم ۶۰۶۱

| ملک | واحد | O Temper (آنیل شده) | تمپر T4 (محلول + پیرسازی طبیعی) | تمپر T6 (محلول + پیرسازی مصنوعی) | یادداشتها |

| استحکام کششی (σb) | مگاپاسکال | ۱۱۰≥ | ۲۴۰≥ | ۲۹۰≥ | T6 رایجترین حالت مورد استفاده برای مقاومت بالا است. |

| استحکام تسلیم (σ0.2) | مگاپاسکال | ≥35 | ۱۴۰≥ | ۲۴۰≥ | استحکام تسلیم، قابلیت تحمل بار را تعریف میکند |

| کشیدگی (δ5) | % | ۲۵≥ | ۱۲≥ | ۸≥ | مقادیر بالاتر نشاندهنده شکلپذیری و کارایی بهتر است |

| سختی برینل (HB) | – | ≤30 | ≤۶۵ | ۹۵≤ | سختی با سختی برش همبستگی دارد |

| چگالی (ρ) | گرم بر سانتیمتر مکعب | 2.70 | 2.70 | 2.70 | چگالی در تمام دماها ثابت میماند |

| مدول الاستیک (E) | معدل | 69 | 69 | 69 | شاخص کلیدی سختی برای طراحی سازه |

1.3خلاصه ویژگیهای کلیدی

- پاسخ قابل توجه به عملیات حرارتی: استحکام T6 بیش از دو برابر استحکام O تمپر است که برای اجزای سازهای مناسب است.

- تعادل استحکام-انعطافپذیری: حتی در T6، افزایش طول ≥8%، پشتیبانی از کاربردهای خمش و پرسکاری.

- عملکرد پایدار: چگالی و مدول در دماهای مختلف بدون تغییر باقی میمانند و طراحی مهندسی را ساده میکنند.

- مناسب برای ماشینکاری: سختی متوسط (HB ≤95 در T6) برش و سوراخکاری دقیق با استفاده از تجهیزات برش آلومینیوم را پشتیبانی میکند.

1.4ترکیب شیمیایی آلیاژ آلومینیوم ۶۰۶۱

| دسته بندی | عنصر | محدوده محتوا | یادداشتها |

| عناصر آلیاژی اصلی | میلی گرم | ۰.۸۰–۱.۲۰ | فاز تقویت کننده Mg₂Si را تشکیل میدهد |

| سی | ۰.۴۰–۰.۸۰ | عنصر کلیدی برای تقویت حرارتی | |

| مس | ۰.۱۵–۰.۴۰ | افزایش استحکام و مقاومت در برابر خوردگی | |

| کروم | ۰.۰۴–۰.۳۵ | اصلاح دانه و بهبود مقاومت در برابر خوردگی تنشی | |

| ناخالصیها (حداکثر) | آهن | ≤0.70 | بیش از حد ممکن است کیفیت سطح و قابلیت ماشینکاری را کاهش دهد |

| منگنز | ≤0.15 | کنترل شده برای جلوگیری از مشکلات خوردگی | |

| روی | ≤0.25 | ناخالصی باقیمانده؛ پایین نگه داشته شود | |

| تی | ≤0.15 | به اصلاح ساختار دانه کمک میکند | |

| سایر ناخالصیها | تکی ≤0.05، مجموع ≤0.15 | خلوص آلیاژ را تضمین میکند | |

| عنصر پایه | آل | تعادل | خواص مکانیکی اولیه را فراهم میکند |

1.5نکات کلیدی

- نسبت بهینه Mg+Si باعث رسوب Mg₂Si در طول عملیات حرارتی T6 و دستیابی به استحکام بالا میشود.

- کنترل دقیق ناخالصی (به ویژه آهن) از تشکیل فازهای شکننده جلوگیری کرده و قابلیت ماشینکاری و جوشکاری خوبی را تضمین میکند.

- ترکیب شیمیایی متعادل، پایه و اساس استحکام ترکیبی، مقاومت در برابر خوردگی و عملکرد پردازشی آن را فراهم میکند.

2.0کاربردهای رایج آلیاژ آلومینیوم ۶۰۶۱

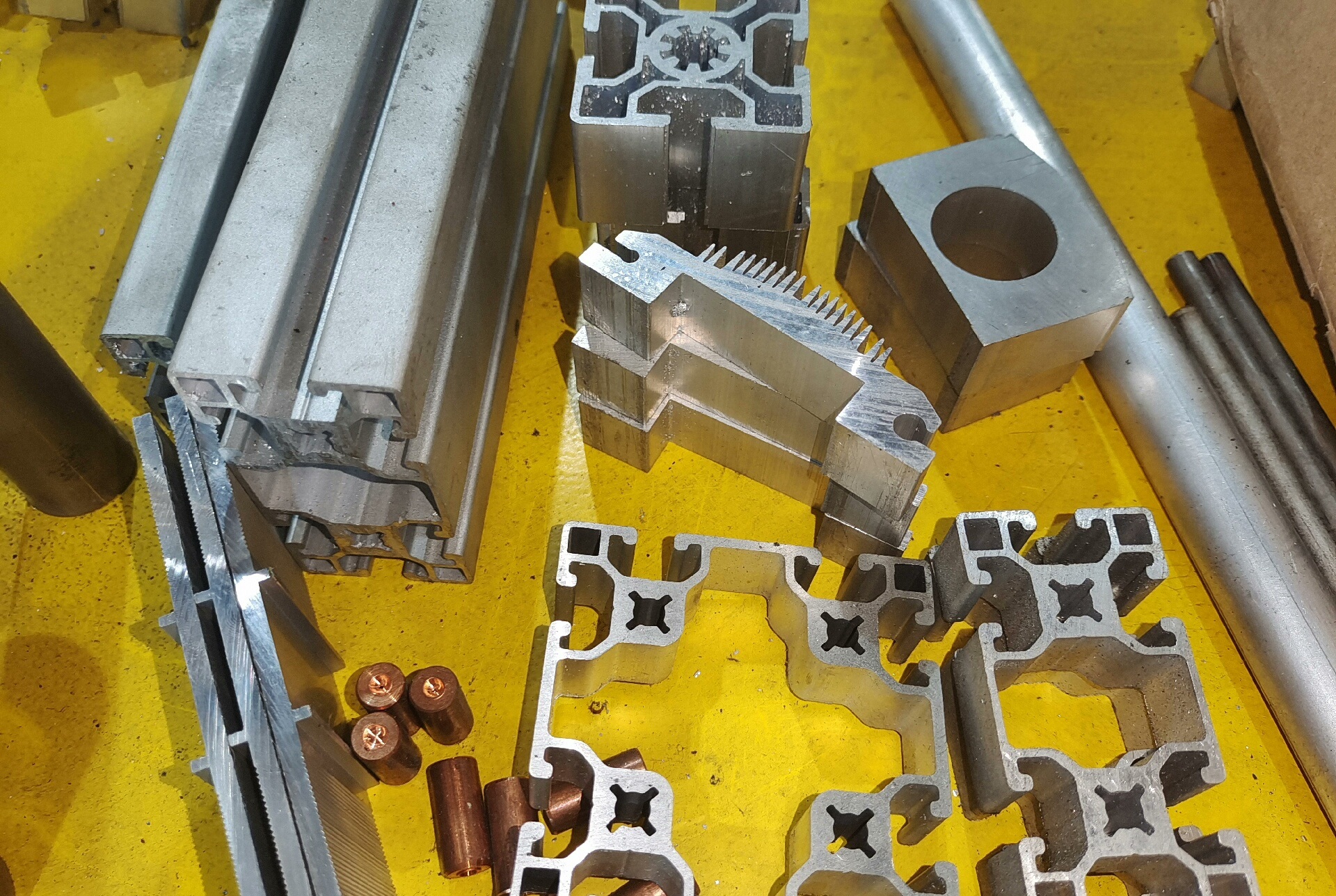

2.1ساخت ماشین آلات

- اجزای مکانیکی عمومی: چرخ دنده ها، شفت ها، براکت ها، پایه ها

- قابهای تجهیزات اتوماسیون و مجموعههای نوار نقاله

- قطعات ماشینکاری سفارشی تولید شده از طریق تجهیزات برش یا خمکاری؛ پایههای قالب

2.2مصالح ساختمانی و ساختمانی

- سیستمهای دیوار پردهای، پروفیلهای پنجره و درب، نردهها و هندریلسها

- قابهای اتاق آفتابگیر و پنلهای تزئینی (مناسب برای رنگآمیزی آنودایز شده)

- اجزای سازهای برای پلها و تأسیسات عمومی (سبک + مقاوم در برابر خوردگی برای استفاده در فضای باز)

2.3صنعت حمل و نقل

- قطعات خودرو: قاب بدنه، چرخ، براکت موتور، رادیاتور

- قطعات هوافضا: سازههای بال، عناصر بدنه، قفسههای بار

- قطعات داخلی برای حمل و نقل ریلی؛ عرشه ضد لغزش برای کشتیهای دریایی

2.4لوازم الکترونیکی و لوازم خانگی

- قابهای دستگاههای الکترونیکی: قاب کامپیوتر، براکت مانیتور

- محفظه لوازم خانگی: قابهای تهویه مطبوع، تزئینات یخچال

- هیت سینکها و اجزای خنککننده (هدایت حرارتی عالی و قابلیت ماشینکاری)

2.5سایر زمینهها

- تجهیزات پزشکی: فریم ویلچر، اجزای تجهیزات توانبخشی

- کالاهای ورزشی: فریم دوچرخه، چوب اسکی، باتوم کوهنوردی

- مخازن تحت فشار و سیستمهای لولهکشی (مناسب برای کاربردهای فشار متوسط/کم)

2.6منطق برنامه

همه کاربردها از قابلیت ماشینکاری متعادل، ویژگیهای سبک وزن و مقاومت در برابر خوردگی آن بهرهمند میشوند. این آلیاژ به ویژه برای پردازش با دقت بالا با استفاده از دستگاههای برش آلومینیوم و تجهیزات جوشکاری مناسب است و آن را به یکی از پرکاربردترین آلیاژهای عمومی تبدیل میکند.

3.0مقایسه مقاومت آلومینیوم ۶۰۶۱ با سایر آلیاژهای آلومینیوم

| آلیاژ | سری | خلق و خوی معمولی | محدوده مقاومت کششی | سطح قدرت | ویژگیهای کلیدی (در مقابل ۶۰۶۱) |

| 1100 | 1xxx | اچ۱۴ | ۹۵–۱۲۰ مگاپاسکال | خیلی کم | کمترین استحکام؛ مورد استفاده برای قطعات تزئینی یا رسانا؛ کارایی عالی اما قابلیت تحمل بار ضعیف |

| 3003 | 3xxx | H18 | ۱۶۰–۱۸۰ مگاپاسکال | کم | کمی قویتر از آلومینیوم خالص؛ مقاومت در برابر خوردگی خوب؛ غیرقابل عملیات حرارتی؛ ایدهآل برای قطعات پرسکاری شده |

| 5052 | 5xxx | اچ۳۲ | ۲۱۰–۲۳۰ مگاپاسکال | کم-متوسط | استحکام نزدیک به 6061-O/T4؛ مقاومت در برابر خوردگی عالی، به ویژه در محیطهای دریایی؛ غیر قابل عملیات حرارتی |

| 6061 | 6xxx | تی۶ | ۲۹۰–۳۱۰ مگاپاسکال | متوسط | قابل عملیات حرارتی؛ استحکام، قابلیت ماشینکاری و هزینه متعادل |

| 6063 | 6xxx | تی۶ | ۲۴۰–۲۶۰ مگاپاسکال | متوسط | استحکام کمی کمتر؛ شکلپذیری و جوشپذیری بهتر؛ ایدهآل برای پروفیلهای اکسترود شده مانند در و پنجره |

| 7075 | 7xxx | تی۶ | ۴۸۰–۵۱۰ مگاپاسکال | بسیار بالا | آلیاژ با استحکام بالا؛ تقریباً 1.6 برابر قویتر از 6061-T6؛ قابلیت ماشینکاری کمتر، هزینه بالاتر، مقاومت در برابر خوردگی متوسط |

| 2024 | 2xxx | تی۳ | ۴۲۰–۴۸۰ مگاپاسکال | بالا | استحکام بالاتر از ۶۰۶۱؛ مورد استفاده در کاربردهای هوافضا با تنش بالا؛ مقاومت در برابر خوردگی کمتر (نیاز به روکش فلزی) |

3.1نتیجهگیریهای کلیدی

- آلومینیوم ۶۰۶۱ (بهویژه T6) یک آلیاژ با استحکام متوسط است که بهطور قابلتوجهی از آلیاژهای ۱xxx، ۳xxx و آلیاژهای غیرقابل عملیات حرارتی ۵xxx قویتر است.

- اگرچه استحکام کمتری نسبت به آلیاژهای 7xxx و 2xxx دارد، اما قابلیت ماشینکاری (برش، جوشکاری، خمکاری) و راندمان هزینه بسیار بهتری را ارائه میدهد و میتوان آن را با استفاده از تجهیزات استاندارد برش آلومینیوم پردازش کرد.

- در مقایسه با ۶۰۶۳، ۶۰۶۱ استحکام بالاتری ارائه میدهد و برای اجزای سازهای مناسبتر است، در حالی که ۶۰۶۳ برای اکستروژن و پروفیلهای معماری بهینه شده است.

3.2راهنمایی برنامه

- برای اجزای سازهای عمومی: ۶۰۶۱

- برای قطعات هوافضای تحت فشار/بار سنگین: 7075/2024

- برای محیطهای دریایی و بحرانی در برابر خوردگی: ۵۰۵۲/۵۰۸۳

4.0نحوه پردازش آلیاژ آلومینیوم 6061

4.1آماده سازی مواد

قبل از ماشینکاری دقیق، دقت برش مواد اولیه مستقیماً بر فیکسچرینگ بعدی و ترازبندی موقعیتی تأثیر میگذارد.

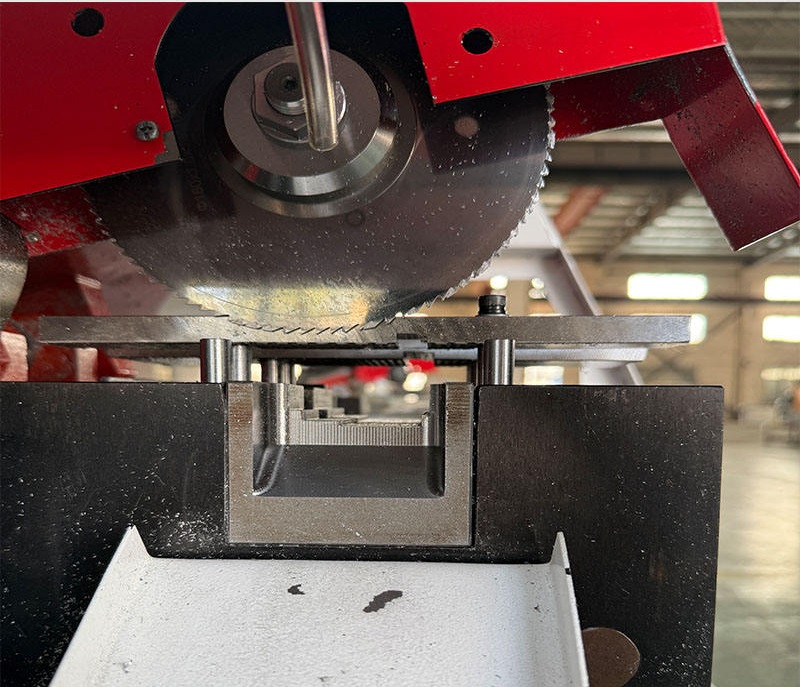

4.2انتخاب تجهیزات

برای برش دقیق طولی میلگردها، لولهها و پروفیلهای اکسترود شده، ... دستگاه برش آلومینیوم سی ان سی ضروری است. در مقایسه با ارههای معمولی، سیستمهای CNC مزایای زیر را ارائه میدهند:

- اسپیندل پرسرعت (۳۰۰۰ تا ۵۰۰۰ دور در دقیقه)

- تغذیه کنترلشده با سروو موتور، حفظ تلرانس طول در محدوده ±0.1 میلیمتر

- سازگار با تیغههای کاربیدی فوق نازک (کاهش میزان بریدگی، ایجاد سطوح برش تمیز، و اغلب حذف فرزکاری ثانویه)

4.3خنککننده و روانکننده

- سیستمهای میکرو روانکاری (MQL) همراه با روغنهای برش مخصوص آلومینیوم را اتخاذ کنید

- جلوگیری از چسبندگی برادهها به تیغه در حین برش

4.4استراتژی ماشینکاری CNC

آلومینیوم ۶۰۶۱ تمایل به "نرمی و چسبندگی" دارد و همین امر آن را مستعد ایجاد لبههای متراکم (BUE) میکند. بنابراین، استراتژی ماشینکاری بر سرعتهای برش بالا، حجم تخلیه براده زیاد و هندسه برش تیز متمرکز است.

ابزارسازی

| پارامتر | مشخصات |

| جنس ابزار | کاربید ریزدانه (گرید YG) |

| پوششها | ترجیحاً: ابزارهای بدون پوشش (بسیار صیقلی/براق) یا با پوشش DLC؛ از TiAlN (پوششهای حاوی آلومینیوم) اجتناب کنید. |

| تعداد فلوت | دو شیاره یا سه شیاره (برای فرزکاری، محفظههای براده بزرگتری را فراهم میکند) |

| زاویه مارپیچ | ≥45° (افزایش نرمی برش و جریان براده) |

پارامترهای برش

| پارامتر | محدوده/الزامات |

| سرعت برش (Vc) | ۱۵۰ تا ۴۰۰ متر در دقیقه (قابل تنظیم بر اساس سختی دستگاه؛ سرعتهای بالاتر قابل قبول) |

| پیشروی به ازای هر دندانه (fz) | نرخ پیشروی نسبتاً بالا (برش را به جای سایش تضمین میکند؛ از سخت شدن ناشی از کار جلوگیری میکند) |

| عمق برش (ap/ae) | خشنکاری: برشهای سنگین مجاز است؛ پرداخت: برای عبور نور با سرعت بالا، ضخامتی بین ۰.۱ تا ۰.۲ میلیمتر باقی بگذارید |

4.5چالشها و راهحلهای کلیدی

کنترل تغییر شکل

آلیاژ ۶۰۶۱ تنش داخلی قابل توجهی را حفظ میکند که منجر به تاب برداشتن قطعات با دیواره نازک یا قطعات با نسبت حذف مواد بالا میشود.

- توالی فرآیند: ماشینکاری خشن → تنشزدایی/پیری طبیعی → ماشینکاری نهایی

- نگه داشتن قطعه کار: در طول پرداخت از فکهای نرم یا فیکسچرهای وکیوم استفاده کنید (تغییر شکل الاستیک ناشی از نیروهای گیره را به حداقل میرساند)

چسبندگی تراشه و لبه انباشته شده

- نیاز به مایع خنککننده: مایع خنککننده امولسیونشده با فشار بالا و جریان بالا (غلظت ۸–۱۰۱TP3T)

- عملکردها: خنککننده، کمک به تخلیه براده، کاهش برش مجدد/فشردگی براده در شیارها

پرداخت سطح

آلومینیوم ۶۰۶۱ برای آندایزینگ بسیار مناسب است. فرآیند استاندارد:

- سندبلاست پس از ماشینکاری (رد ابزار را میپوشاند)

- عملیات آنودایزینگ:

- نوع دوم: آنودایزینگ طبیعی/رنگی

- نوع سوم: آنودایزینگ سخت (افزایش مقاومت در برابر سایش و زیبایی شناسی)

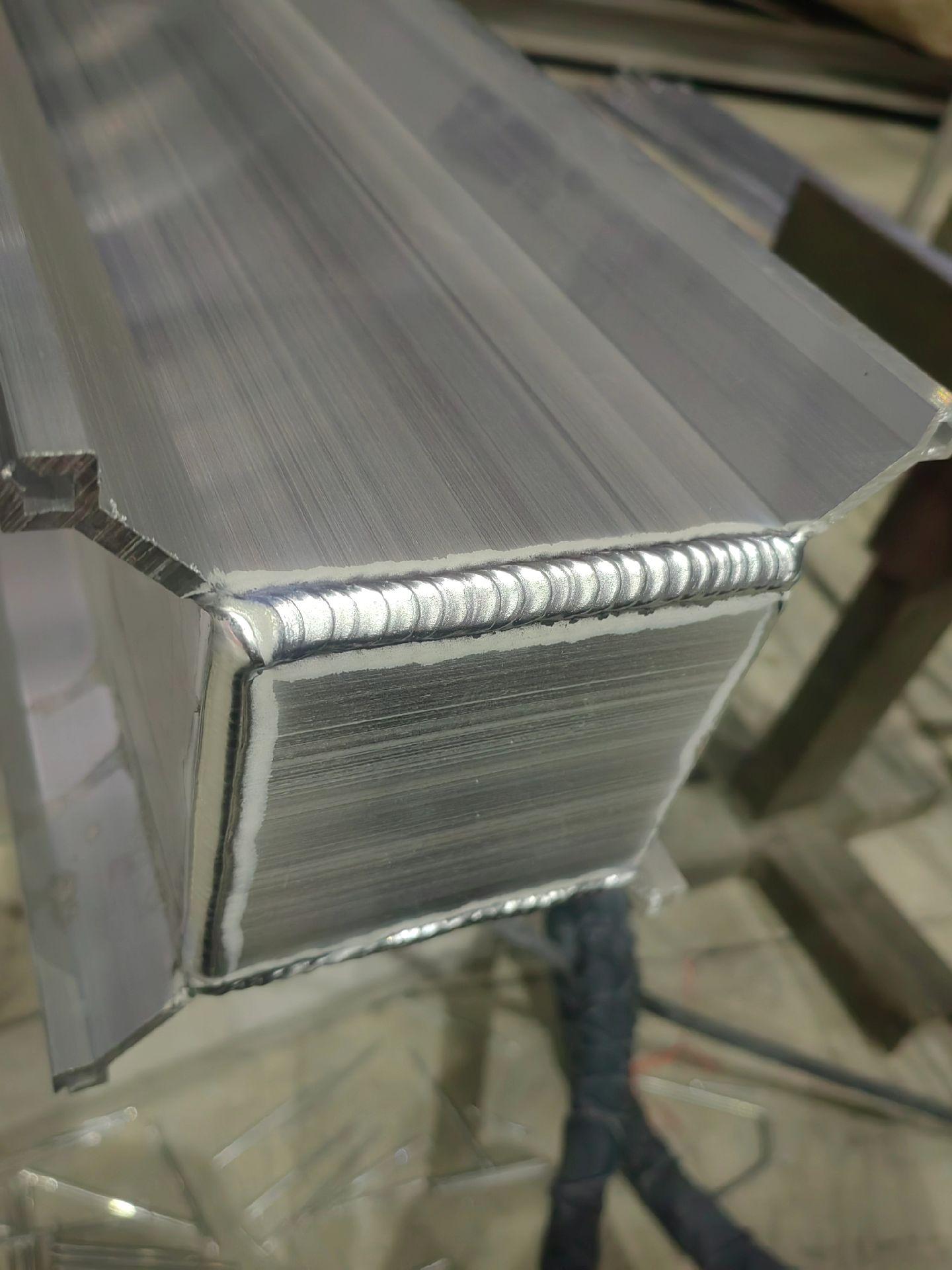

5.0نحوه جوشکاری صحیح آلیاژ آلومینیوم 6061

5.1اقدامات ضروری قبل از جوشکاری

- تمیز کردن سطح: لایه اکسید (Al₂O₃) را با استفاده از یک برس سیمی از جنس استیل ضد زنگ یا کاغذ سنباده از ناحیه اتصال جدا کنید، سپس روغن یا آلودگیها را با استون یا الکل پاک کنید تا از تخلخل و عدم ذوب جلوگیری شود.

- انتخاب فلز پرکننده: برای مطابقت با شیمی Mg-Si آلیاژ ۶۰۶۱، ER5356 (مقاومت بهتر در برابر ترک) یا ER4043 (سیالیت بهتر) را ترجیح دهید.

- الزامات پیشگرمایش: برای صفحات با ضخامت بیش از ۶ میلیمتر، پیشگرمایش را تا دمای ۸۰ تا ۱۲۰ درجه سانتیگراد انجام دهید؛ مقاطع نازک (≤۶ میلیمتر) معمولاً برای جلوگیری از اعوجاج حرارتی نیازی به پیشگرمایش ندارند.

- انتخاب تجهیزات: جوشکاری TIG (GTAW) یا MIG (GMAW) توصیه میشود؛ از جوشکاری قوسی با فلز محافظ باید اجتناب شود.

5.2پارامترهای کلیدی جوشکاری (مقادیر مرجع)

| روش جوشکاری | ضخامت (میلیمتر) | جریان (A) | ولتاژ (ولت) | گاز محافظ | سرعت جوشکاری (میلیمتر در دقیقه) |

| تیگ | ۱–۳ | ۶۰–۱۰۰ | ۱۰–۱۴ | آرگون خالص، ۸ تا ۱۲ لیتر در دقیقه | ۵۰–۱۰۰ |

| تیگ | ۴–۸ | ۱۰۰–۱۵۰ | ۱۴–۱۸ | آرگون خالص، ۱۰ تا ۱۵ لیتر در دقیقه | ۸۰–۱۲۰ |

| میگ | ۳–۱۲ | ۱۲۰–۲۰۰ | ۱۸–۲۴ | آرگون خالص، ۱۵ تا ۲۰ لیتر در دقیقه | ۱۰۰–۱۵۰ |

5.3دستورالعملهای عملیات جوشکاری

- گاز محافظ: در سراسر جوشکاری از آرگون خالص استفاده کنید؛ برای جلوگیری از نفوذ هوا و ایجاد تخلخل، فاصله نازل تا قطعه کار را بین ۳ تا ۵ میلیمتر حفظ کنید.

- ترتیب جوشکاری: برای به حداقل رساندن تنش پسماند و اعوجاج، با استفاده از جوشکاری بدون وقفه یا یک ترتیب متقارن، از مرکز به سمت بیرون و در قطعات مختلف جوشکاری کنید.

- تکنیک جوشکاری: برای جلوگیری از گرم شدن بیش از حد، از جوشکاری با جریان کم و سرعت بالا استفاده کنید، زیرا آلیاژ ۶۰۶۱ مستعد ترک خوردگی گرم است. به آرامی در انتهای جوش، جریان را کم کنید تا دهانه کاملاً پر شود.

- طراحی اتصال: اتصالات لب به لب یا گوشه را ترجیح دهید؛ از اتصالات روی هم که مستعد گیر افتادن سرباره هستند، اجتناب کنید. فاصله اتصال را بین 0.5 تا 1.5 میلیمتر حفظ کنید.

5.4عملیات پس از جوشکاری

- تمیز کردن سطح: پس از خنک شدن، پاششها را پاک کنید و محل اتصال را بررسی کنید تا از عدم وجود تخلخل یا ترک خوردگی اطمینان حاصل شود.

- محافظت در برابر خوردگی: در صورت نیاز به مقاومت بیشتر در برابر خوردگی، از آنودایزینگ استفاده کنید.

- تأیید کیفیت: اجزای سازهای حیاتی باید تحت آزمایشهای غیرمخرب مانند بازرسی با رنگ نافذ قرار گیرند.

6.0آیا آلومینیوم ۶۰۶۱ برای کاربردهای سازهای یا باربری مناسب است؟

نتیجهگیری مغزه: مناسب برای سازههای با بار متوسط؛ برای کاربردهای با بار بسیار سنگین توصیه نمیشود.

6.1دلایل کلیدی مناسب بودن آن

- مقاومت کافی (شرایط T6 مورد نیاز): مقاومت کششی ۲۹۰ تا ۳۱۰ مگاپاسکال و مقاومت تسلیم حدود ۲۴۰ مگاپاسکال، نیازهای اکثر کاربردهای سازهای عمومی مانند قابهای تجهیزات، براکتها و تیرهای ثانویه را برآورده میکند.

- خواص مکانیکی متعادل: تعادل خوبی از استحکام و چقرمگی ارائه میدهد؛ مقاومت در برابر ضربه بهتری نسبت به آلیاژهای با استحکام بالا مانند ۷۰۷۵ دارد و خطر شکست ترد را کاهش میدهد.

- مزیت سبکی: چگالی ۲.۷ گرم بر سانتیمتر مکعب، ۶۰۱TP3T را حدوداً از فولاد سبکتر میکند و از طرحهای سبک در کاربردهای هوافضا، خودرو و ماشینآلات پشتیبانی میکند.

- سهولت ساخت: جوشپذیری و ماشینکاری خوب، سازگار با برش دقیق و مجموعههای پیچ و مهرهای و جوشی برای سازههای پیچیده.

6.2کاربردهای معمول

- قابهای تجهیزات مکانیکی، تیرهای نگهدارنده نوار نقاله، پایههای ابزار ماشینی

- سازههای معماری مانند قابهای اتاق آفتابگیر، نردههای پله و تکیهگاههای ثانویه

- اجزای حمل و نقل شامل شاسی خودرو، تکیهگاههای عرشه دریایی و زیرسازههای هوافضا

- کاربردهای عمومی سازهای مانند قفسهها، ایستگاههای کاری و موانع صنعتی

6.3محدودیتها و ملاحظات

- توصیه نمیشود برای: سازههای اصلی پل، اجزای بار اصلی ماشینآلات سنگین یا ارابههای فرود هوافضا که به آلیاژهای با استحکام بالاتر مانند ۷۰۷۵ یا ۲۰۲۴ نیاز دارند.

- الزامات حیاتی:

- باید در تمپر T6 استفاده شود؛ تمپرهای O/T4 استحکام کافی را فراهم نمیکنند.

- به دلیل کاهش موضعی استحکام، ممکن است پس از جوشکاری نیاز به تنشزدایی باشد.

- کاربردهای فضای باز باید آنودایز یا پوشش داده شوند تا در برابر خوردگی محافظت شوند

- ملاحظات طراحی: طراحی سازه باید از محاسبات بار مهندسی پیروی کند، از تمرکز تنش جلوگیری کند و در صورت لزوم، آرماتورگذاری را در نظر بگیرد.

7.0آیا آلومینیوم ۶۰۶۱ مقاومت خوبی در برابر خوردگی ارائه میدهد؟

7.1مزایای کلیدی در مقاومت در برابر خوردگی

محافظت طبیعی: یک لایه اکسید متراکم Al₂O₃ به طور طبیعی روی سطح تشکیل میشود و محافظت قوی در برابر جو، آب شیرین و محیطهای قلیایی یا اسیدی ملایم ایجاد میکند.

- ترکیب آلیاژ بهینه شده: کروم ناچیز، ریزدانهسازی و مقاومت در برابر ترکخوردگی ناشی از تنش را بهبود میبخشد و خطرات خوردگی پس از پردازش ناشی از برش یا جوشکاری را کاهش میدهد.

- گزینههای محافظت پیشرفته: آنودایز کردن، پوششدهی یا رسوب الکتروفورتیک میتواند لایه محافظ را ضخیمتر کند و عملکرد را در محیطهای بیرونی یا مرطوب به طور قابل توجهی بهبود بخشد.

7.2عملکرد و محدودیتهای زیستمحیطی

| محیط زیست | مقاومت در برابر خوردگی | یادداشتها |

| جوی / آب شیرین | عالی بدون خوردگی قابل توجه در دراز مدت | لایه اکسید طبیعی معمولاً کافی است |

| اسیدهای ملایم/قلیاها (pH 4-9) | مقاومت کوتاه مدت خوب | از غوطهوری طولانی مدت خودداری کنید؛ آلودگیهای سطحی را فوراً تمیز کنید. |

| اسپری نمک دریایی / نمک | متوسط؛ مستعد خوردگی حفرهای و شیاری | آنودایز کردن با آببندی ضروری است؛ ممکن است 5052/5083 ترجیح داده شود. |

| اسیدهای قوی / محیطهای شیمیایی | ضعیف؛ به راحتی مورد حمله قرار میگیرد | بدون پوششهای تخصصی توصیه نمیشود |

8.0آیا آلومینیوم ۶۰۶۱ را میتوان آنودایز کرد؟

آلومینیوم ۶۰۶۱ میتواند به طور بسیار موثری آندایز شود و یکی از پرکاربردترین آلیاژهای آندایزپذیر در کاربردهای صنعتی است. به عنوان یک آلیاژ قابل عملیات حرارتی در سری ۶۰۰۰ (سیستم Mg-Si)، شیمی و ریزساختار آن از تشکیل یک لایه اکسید آندی بادوام، مقاوم در برابر خوردگی و سایش پشتیبانی میکند و در عین حال از نظر زیباییشناسی نیز امکانات بسیار خوبی را ارائه میدهد.

8.1دلایل اصلی سازگاری آنودایزینگ

- ترکیب پایدار: محتوای منیزیم (0.8-1.2 wt%) و سیلیکون (0.4-0.8 wt%) به خوبی متعادل است، در حالی که ناخالصیهایی مانند آهن (≤0.7 wt%) و مس (≤0.15 wt%) برای جلوگیری از تداخل در تشکیل لایه اکسید کنترل میشوند. این امر یک لایه آندی یکنواخت و متراکم را تضمین میکند.

- ریزساختار مطلوب: پس از عملیات محلولسازی و پیرسازی مصنوعی (مثلاً تمپر T6)، ساختار دانه یکنواخت میشود و ذرات Mg₂Si به خوبی توزیع میشوند و پیوند محکمی بین فیلم آندی و زیرلایه ایجاد میشود.

8.2پارامترهای فرآیند معمول

| مرحله فرآیند | پارامترهای کلیدی |

| پیش تصفیه | تمیز کردن قلیایی (NaOH 5-10%، دمای ۴۰-۶۰ درجه سانتیگراد، ۱-۳ دقیقه) → خنثی سازی (HNO₃ 10-15%، دمای اتاق، ۳۰ ثانیه) → آبکشی |

| آنودایزینگ | الکترولیت اسید سولفوریک (15–20% H₂SO₄)، 18–22 درجه سانتیگراد، 12–18 ولت، 20–60 دقیقه |

| ضخامت فیلم | نوع دوم: ۵-۲۵ میکرومتر؛ آندایزینگ سخت نوع سوم: ۵۰-۱۰۰ میکرومتر |

| پس از درمان | آببندی با آب گرم یا آببندی با نمک نیکل (95-100 درجه سانتیگراد، 15-30 دقیقه)، رنگرزی اختیاری |

8.3بهبود عملکرد پس از آنودایزینگ

- مقاومت در برابر خوردگی: لایه متراکم Al₂O₃ هوا، رطوبت و عوامل خورنده را مسدود میکند و میزان خوردگی آلیاژ ۶۰۶۱ را در محیطهای سخت (مانند قرار گرفتن در معرض دریا) به کمتر از ۰.۰۵ میلیمتر در سال کاهش میدهد.

- سختی سطح: فیلمهای آنودایز شده معمولی به 200 تا 300 HV میرسند، در حالی که پوششهای آنودایز شده سخت میتوانند به 400 تا 500 HV برسند و مقاومت در برابر سایش را برای اجزایی که نیاز به تماس یا لغزش مکرر دارند، به طور قابل توجهی بهبود میبخشند.

- گزینههای زیباییشناسی: ساختار متخلخل فیلم آندی، رنگها را به طور مؤثر میپذیرد و رنگهای پایدار و مقاوم در برابر محو شدن را برای کاربردهای معماری و الکترونیکی ارائه میدهد.

9.0چرا به جای آلیاژ آلومینیوم ۵۰۵۲ یا ۷۰۷۵، آلیاژ ۶۰۶۱ را انتخاب کنیم؟

آلومینیوم ۶۰۶۱ به دلیل مشخصات خواص متعادل خود، به طور گسترده برای کاربردهای صنعتی انتخاب میشود. این آلیاژ استحکام متوسطی را که از طریق عملیات حرارتی قابل دستیابی است، قابلیت ماشینکاری و جوشکاری عالی، مقاومت در برابر خوردگی جامد و راندمان هزینه ارائه میدهد. این ترکیب به ۶۰۶۱ اجازه میدهد تا در اکثر شرایط کاری غیرشدید عملکرد خوبی داشته باشد. در مقابل، ۵۰۵۲ (غیرقابل عملیات حرارتی) و ۷۰۷۵ (استحکام فوقالعاده بالا) کاربردهای محدودتری دارند و نمیتوانند الزامات چند بعدی را برای پروژههای مهندسی عمومی برآورده کنند.

9.1جدول عملکرد مقایسهای

| دسته بندی عملکرد | 6061-T6 | ۵۰۵۲-H32 | 7075-T6 | مزیت ۶۰۶۱ |

| استحکام کششی | ۳۱۰ مگاپاسکال (۴۵ کیلوژول بر اینچ مربع) | ۲۳۰ مگاپاسکال (۳۳ کیلوژول بر اینچ مربع) | ۵۷۰ مگاپاسکال (۸۳ کیلوژول بر اینچ مربع) | استحکام متوسط، نیازهای سازهای 80% را بدون بار هزینه ناشی از استحکام اضافی برآورده میکند. |

| قدرت تسلیم | ۲۷۵ مگاپاسکال (۴۰ کیلوژول بر اینچ مربع) | ۱۹۵ مگاپاسکال (۲۸ کیلوژول بر اینچ مربع) | ۵۰۰ مگاپاسکال (۷۳ کیلوژول بر اینچ مربع) | استحکام پایدار و عملیات حرارتی شده مناسب برای بارهای دینامیکی مانند بازوهای سیستم تعلیق خودرو |

| مقاومت در برابر خوردگی (اسپری نمک) | عالی (≤0.08 میلیمتر در سال) | برتر (≤0.05 میلیمتر در سال) | متوسط، مستعد ترک خوردگی ناشی از خوردگی تنشی | مقاومت کافی در فضای باز/مقاومت ملایم دریایی بدون نیاز به عملیات حفاظتی سنگین |

| قابلیت جوشکاری (MIG/TIG) | عالی (حفظ استحکام جوش ≈85%) | خوب (≈75%) | ضعیف، حساس به ترک و نیازمند رویه تخصصی | ایدهآل برای مونتاژهای مدولار؛ بدون نیاز به عملیات حرارتی پس از جوشکاری |

| قابلیت ماشینکاری (سرعت برش) | خوب (≈۸۰۰ متر بر دقیقه) | متوسط (≈۶۰۰ متر بر دقیقه، تمایل به ایجاد گال) | ضعیف (تقریباً ۵۰۰ متر بر دقیقه، سایش سریع ابزار) | راندمان بالای ماشینکاری و میزان ضایعات کم برای تولید انبوه |

| قابلیت عملیات حرارتی | بله (T6/T4 با قابلیت تغییر قدرت) | خیر (فقط کار سرد) | بله (استحکام بسیار بالا در T6) | تنظیم انعطافپذیر استحکام از طریق عملیات حرارتی، سازگاری طراحی را بهبود میبخشد |

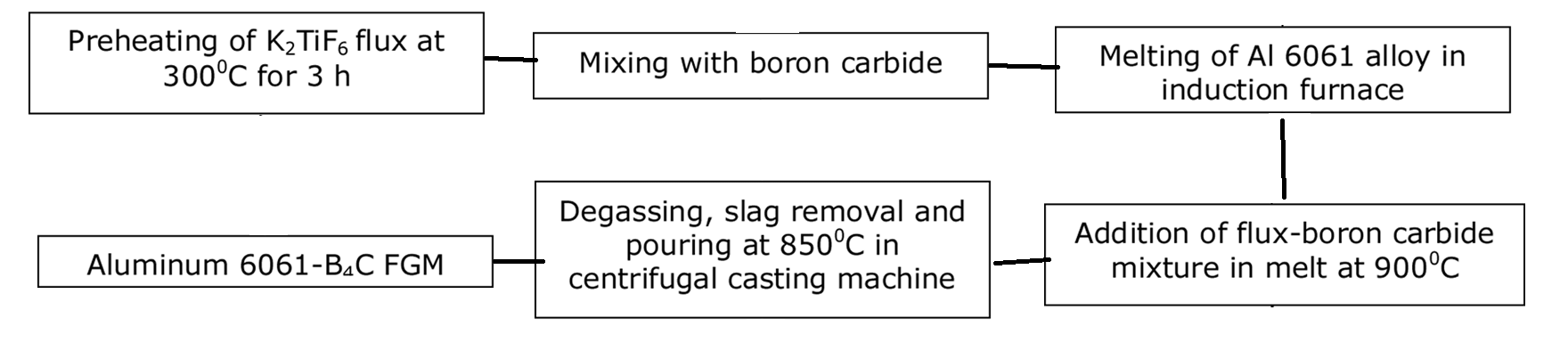

10.0عملیات حرارتی آلومینیوم ۶۰۶۱ (T6، T651)

به عنوان یک آلیاژ عملیات حرارتیپذیر معمولی از سری ۶۰۰۰، آلیاژ ۶۰۶۱ از طریق ترکیبی از عملیات انحلالی، کوئنچ و پیرسازی به استحکام دست مییابد. این فرآیند تشکیل رسوبات تقویتکننده Mg₂Si را افزایش میدهد و استحکام و سختی را به طور قابل توجهی افزایش میدهد، در حالی که قابلیت ماشینکاری و مقاومت در برابر خوردگی را حفظ میکند. T6 و T651 رایجترین عملیات حرارتی هستند: T6 استحکام را به حداکثر میرساند، در حالی که T651 پایداری ابعادی را در اولویت قرار میدهد.

10.1اصول اساسی عملیات حرارتی

- عملیات انحلالی: آلیاژ تا دمای بالا حرارت داده میشود تا Mg₂Si و سایر رسوبات در ماتریس آلومینیوم حل شوند و یک محلول جامد فوق اشباع یکنواخت تشکیل شود.

- کوئنچ سریع: خنکسازی سریع، حالت فوق اشباع را حفظ کرده و از رسوب زودرس جلوگیری میکند و امکان سخت شدن پس از پیرسازی را فراهم میکند.

- پیرسازی (طبیعی یا مصنوعی): رسوب کنترلشده ذرات ریز و پراکنده Mg₂Si با مهار نابجاییها، آلیاژ را تقویت میکند.

توجه: دما و زمان باید دقیقاً کنترل شوند تا از گرم شدن بیش از حد (درشت شدن دانهها) یا پیرشدگی کمتر از حد (استحکام ناکافی) جلوگیری شود.

10.2فرآیندهای عملیات حرارتی T6 و T651

تمپر T6 (عملیات محلولی + پیرسازی مصنوعی) - حداکثر مقاومت

مناسب برای اجزای سازهای که نیاز به ظرفیت باربری بالا دارند.

| مرحله فرآیند | پارامترهای کلیدی | هدف |

| پیش تصفیه | تمیز کردن قلیایی (NaOH 5-10%، 40-60 درجه سانتیگراد، 1-3 دقیقه) → خنثی سازی (HNO₃ 10%، 30 ثانیه) | برای اطمینان از یکنواختی فرآیند تصفیه، روغن و اکسید را حذف کنید. |

| درمان با محلول | ۵۳۰-۵۴۰ درجه سانتیگراد (±۵ درجه سانتیگراد)، ۱-۲ ساعت (۱ ساعت برای ۲۰ میلیمتر یا کمتر؛ ۱.۵-۲ ساعت برای ۲۰-۵۰ میلیمتر) | Mg₂Si را کاملاً حل کنید و به یک محلول فوق اشباع برسید |

| کوئنچینگ | کوئنچ در آب (≤30°C)، غوطهوری در عرض 10 ثانیه، سرعت خنکسازی ≥150°C/min | حفظ حالت فوق اشباع |

| پیری مصنوعی | ۱۷۰–۱۷۵ درجه سانتیگراد (±۳ درجه سانتیگراد)، ۸–۱۲ ساعت | بارش کنترلشده برای رسیدن به حداکثر قدرت |

| خنک کننده | هوا تا دمای اتاق خنک شود | توزیع رسوب را تثبیت کنید |

خواص مکانیکی معمول برای 6061-T6 (طبق ASTM B221):

- استحکام کششی: ۳۱۰ مگاپاسکال (۴۵ کیلوژول بر اینچ مربع)

- استحکام تسلیم: ۲۷۵ مگاپاسکال (۴۰ کیلوژول بر اینچ مربع)

- کشیدگی (50 میلیمتر): 17%

- سختی برینل: 95 HB

T651 Temper (محلول + کشش تنشزدایی + پیرسازی مصنوعی) - پایداری ابعادی بالا

T651 نسخه بهینه شده T6 است. پس از کوئنچ، یک مرحله کشش تنشزدایی اضافه میشود تا تنش پسماند از بین برود که برای قطعات دقیق مانند اکستروژنهای هوافضا و سیستمهای ماشینی ایدهآل است.

| مرحله فرآیند | پارامترهای کلیدی | هدف |

| پیش تصفیه → تصفیه محلول → خنک سازی | مشابه T6 | رسیدن به حالت فوق اشباع برای پیری |

| کشش تسکین دهنده استرس | کشش کششی ۱-۳۱TP3T (۱-۲۱TP3T برای اکستروژن، ۲-۳۱TP3T برای صفحات)؛ ۵-۱۰ میلیمتر در دقیقه | تنش پسماند ناشی از کوئنچ را آزاد کرده و تغییر شکل را به حداقل میرساند |

| پیری مصنوعی | همانند T6 (170-175 درجه سانتیگراد، 8-12 ساعت) | رسیدن به اوج قدرت با بهبود پایداری |

| صاف کردن | اصلاح جزئی در صورت نیاز | تلرانسهای ابعادی دقیق را رعایت کنید (مثلاً صافی ≤0.1 میلیمتر بر متر) |

مزایای T651:

- تنش پسماند ≤50 مگاپاسکال (بیش از 60% کمتر از T6)

- پایداری ابعادی عالی؛ اعوجاج ماشینکاری ≤0.05 میلیمتر بر متر

- یکنواختی بالای خواص مکانیکی، با تغییر ≤5% در مقاطع مختلف

10.3تفاوتهای کلیدی بین T6 و T651

| دسته بندی | تی۶ | تی۶۵۱ |

| تفاوت فرآیند | بدون کشش برای کاهش استرس | شامل کشش 1-3% پس از کوئنچ |

| تنش پسماند | بالا (≈120-150 مگاپاسکال) | خیلی کم (≤50 مگاپاسکال) |

| پایداری ابعادی | متوسط؛ مستعد اعوجاج | عالی؛ مناسب برای ماشینکاری دقیق |

| کاربردهای معمول | اجزای سازهای عمومی (براکتها، محفظهها، لولهها) | قطعات دقیق (اشکال هوافضا، راهنماهای ماشین) |

| زمان تولید | کوتاهتر | به دلیل کشش و صاف شدن، بلندتر میشود |

| هزینه | خط پایه (1.0) | بالاتر (۱.۲–۱.۳) |

مرجع:

titanium.com/alloys/aluminum-alloys/aluminum-alloy-6061/

asm.matweb.com/search/specificmaterial.asp?bassnum=ma6061t6