- 1.0برش لوله لیزر سه بعدی چیست؟

- 2.0نمونههای کاربردی از فناوری برش لوله لیزر سهبعدی

- 3.0دستگاه برش لیزر لوله سه بعدی چیست؟

- 4.0اجزای کلیدی یک سیستم برش لوله لیزر سه بعدی

- 5.0چگونه دستگاه برش لوله لیزر سه بعدی مناسب را انتخاب کنیم

- 6.0تفاوتهای کلیدی بین برش لیزری دوبعدی و سهبعدی

- 7.0مزایای اصلی برش لوله لیزر سه بعدی

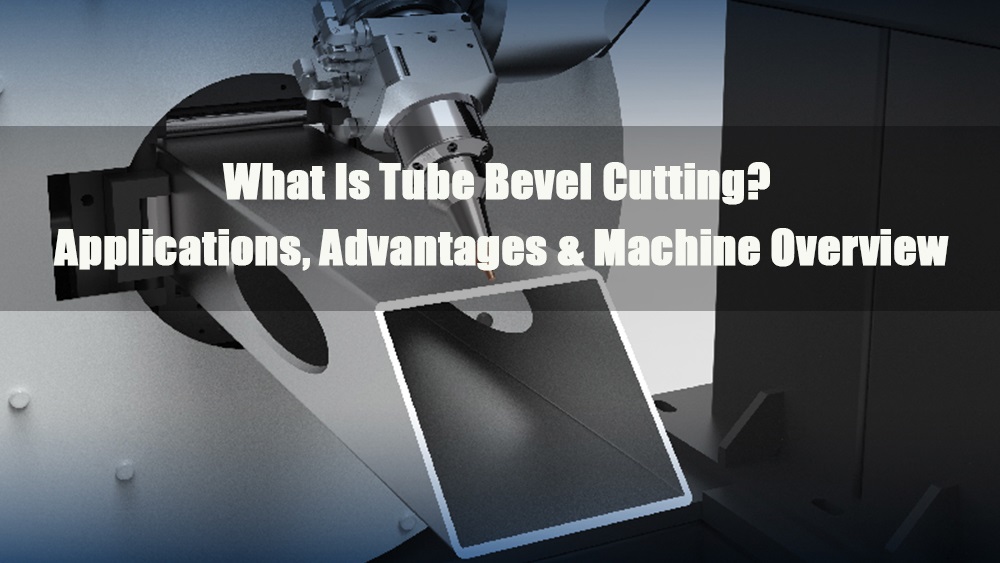

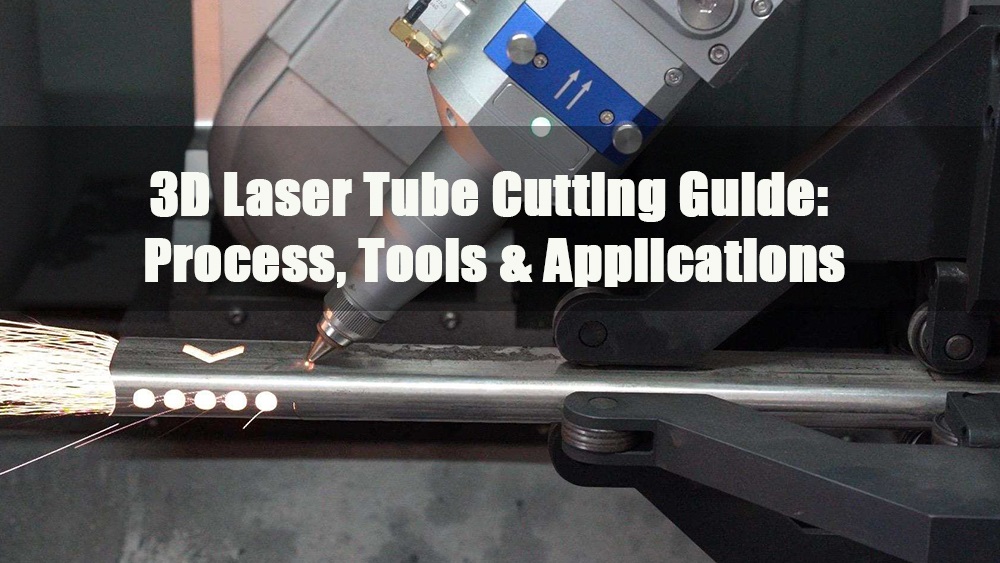

راهنمای برش لوله لیزری سه بعدی: فرآیند، ابزارها و کاربردها

در سال ۱۹۶۴، اولین لیزر صنعتی جهان معرفی شد که خروجی ناچیزی معادل تنها ۱ میلیوات (mW) ارائه میداد. تنها در عرض سه سال، تا سال ۱۹۶۷، قدرت لیزر از ۱۰۰۰ وات فراتر رفت - که برای برش فولاد به ضخامت ۱ میلیمتر کافی بود - که نشاندهنده جهشی یک میلیون برابری در خروجی انرژی بود. این پیشرفت، آغاز دوران پردازش لیزری را رقم زد.

با توجه به تقاضای تولید مدرن برای دقت، کارایی و انعطافپذیری بالا، روشهای سنتی برش لوله به طور فزایندهای برای برآورده کردن نیازهای متنوع تولید با مشکل مواجه شدهاند. در پاسخ، فناوری برش لوله لیزری سهبعدی - ترکیبی از لیزرهای پرقدرت، سیستمهای CNC چند محوره پرسرعت و کنترل نرمافزاری هوشمند - ظهور کرد تا به یک نوآوری کلیدی در پردازش پیشرفته لوله تبدیل شود.

در مقایسه با برش لیزری دوبعدی مرسوم، فناوری سهبعدی مزایای قابل توجهی ارائه میدهد:

- برش هندسه پیچیده: برش دقیق لولههایی با ویژگیهای مکانی پیچیده یا زاویهدار را امکانپذیر میکند.

- کیفیت برش بهبود یافته: لبههای تمیزتر، پلیسههای کمتر و حداقل نیازهای پس از پردازش را ارائه میدهد.

- افزایش انعطافپذیری سازهای: از طرحهای اتصال نوآورانه و هندسههای بهینه قطعات برای عملکرد سازهای پشتیبانی میکند.

- بهبود راندمان تولید: نیاز به عملیات ثانویه مانند پلیسهگیری یا آمادهسازی برای جوشکاری را کاهش میدهد.

آزادی طراحی و ساخت: این فناوری امکانات جدیدی را برای پردازش اجزای سازهای، پروفیلهای لوله غیر استاندارد و قطعات خودرو فراهم میکند و آزادی بیسابقهای را در طراحی و ساخت ارائه میدهد.

نیازهای فناوری: علیرغم مزایای آن، برش لوله لیزری سهبعدی الزامات فنی بالاتری را به همراه دارد. دستیابی به نتایج پایدار و با کیفیت بالا به یک رویکرد یکپارچه در سطح سیستم بستگی دارد - شامل طراحی مکانیکی، کنترل CNC هماهنگ و الگوریتمهای پیشرفته بهینهسازی مسیر ابزار.

1.0برش لوله لیزر سه بعدی چیست؟

برش لوله لیزری سهبعدی یک فرآیند تولید پیشرفته است که از پرتو لیزر پرانرژی، هدایتشده توسط یک سیستم حرکتی چندمحوره، برای انجام برشهای دقیق و عملیات پخزنی روی لولههای فلزی در هر زاویه مکانی استفاده میکند. برخلاف برش سنتی دوبعدی، این روش فراتر از برشهای انتهای تخت عمل میکند و امکان برشهای زاویهدار، پروفیلهای نامنظم و خطوط فضایی پیچیده را فراهم میکند.شما همچنین ممکن است دوست داشته باشید: برش لیزری لوله: راهنمای کامل

قابلیت چند محوری و انعطافپذیری مواد:

سیستمهای لیزر سهبعدی که مجهز به یک سر برش لیزری چرخان و کجشونده هستند، میتوانند لولههای گرد، لولههای مربع و مستطیل، کانالهای C شکل، آهنهای نبشی، پروفیلهای بیضوی و اشکال با مقطع باز را پردازش کنند. سر برش میتواند در چندین محور کج شود و زوایای برش تا ۴۵ درجه را ارائه دهد. این امر آن را برای سوراخهای تخت، پخزنی و لبههای پخدار ایدهآل میکند، بهویژه در کاربردهایی که نیاز به اتصالات جوش داده شده یا آمادهسازی جوش بدون پرکننده دارند.

چندوظیفگی یکپارچه:

یک سیستم لیزر سهبعدی میتواند برش، پخزنی و پخزنی را در یک عملیات انجام دهد و مداخله دستی و زمان تولید را کاهش دهد. این سیستم از نمونهسازی اولیه و تولید با حجم بالا پشتیبانی میکند و به طور انعطافپذیری با سناریوهای مختلف تولید سازگار میشود.

الزامات کنترل کلیدی برای پردازش لوله سه بعدی:

برخلاف پردازش ورق مسطح، برش لوله نیاز به حرکت پویای پرتو لیزر در اطراف یک ساختار سهبعدی دارد. این امر مستلزم کنترل دقیق چندین پارامتر حیاتی است:

- فاصله نازل و موقعیت کانونی: باید به صورت پویا بر اساس شعاع لوله و هندسه برش تنظیم شود

- قدرت لیزر و سرعت برش: نیاز به تطبیق بلادرنگ با تغییرات ضخامت دیواره

- تنظیم ارتفاع فوکوس: فوکوس دینامیکی کیفیت و راندمان برش را بهبود میبخشد و آسیب حرارتی و ضایعات مواد را به حداقل میرساند.

چالشهای برش زاویهدار و اقدامات جبرانی:

از آنجایی که پرتوهای لیزر دارای پروفیل مخروطی هستند، عرض شیار با زاویه برش تغییر میکند و به طور بالقوه بر دقت ابعادی و تناسب جوش تأثیر میگذارد. برای جبران:

- جبران خسارت: سیستم باید برای حفظ طول صحیح قطعه و دقت اتصال، تغییرات عرض شیار را تنظیم کند.

- تمرکز و کنترل جریان گاز:اصلاح موقعیت فوکوس و زاویه گاز کمکی به جلوگیری از تلاطم و هدر رفتن گاز - به ویژه در شیبهای ۴۵ درجه - کمک میکند تا برش پایدار و کارآمد تضمین شود.

جبران بینظمیهای لوله در لحظه:

لولهها ممکن است به دلیل قرارگیری کنسول، دچار خمیدگی اولیه، انحراف جانبی یا تغییر شکل شوند. دستگاههای برش لیزری سهبعدی پیشرفته مجهز به سیستمهای اندازهگیری و پشتیبانی یکپارچه میتوانند این مشکلات را در زمان واقعی تشخیص داده و جبران کنند - و خطاهای تلرانس و ضایعات مواد را کاهش دهند.

2.0نمونههای کاربردی از فناوری برش لوله لیزر سهبعدی

برش لوله لیزری سه بعدی به طور گسترده در تولید مدرن برای پردازش لوله با دقت و راندمان بالا کاربرد دارد. این روش به ویژه برای بخشهایی مانند سازههای فولادی، هوافضا و سایر صنایعی که نیاز به ساخت پیچیده دارند، مناسب است. در زیر سناریوهای کاربردی معمول که مزایا و کاربرد عملی این فناوری پیشرفته را برجسته میکنند، آورده شده است:

- تغذیه خودکار و بارگیری لوله:

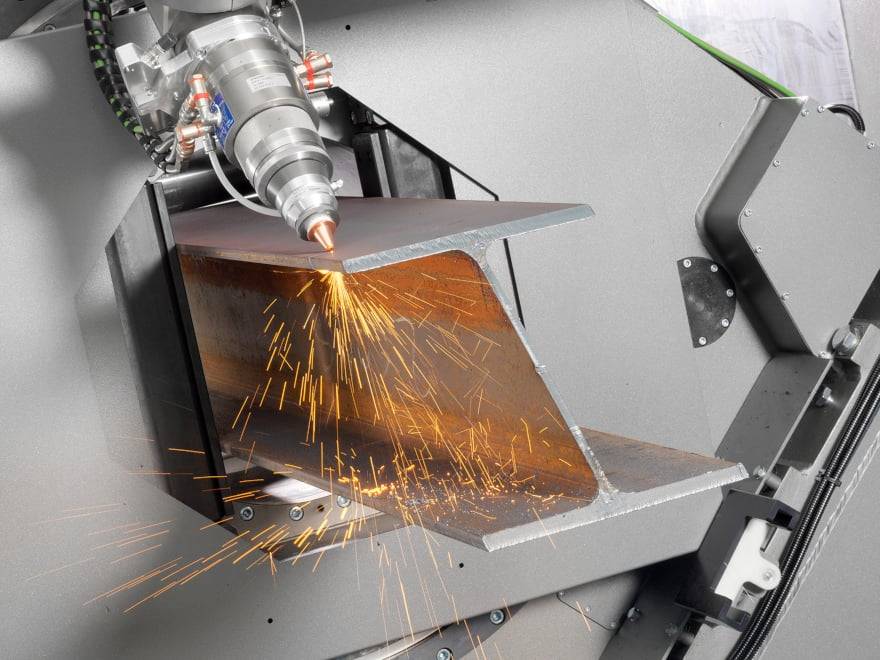

دستگاههای بارگیری خودکار لولههای سنگین را به طور مؤثر جابجا میکنند و به طور قابل توجهی زمان راهاندازی را کاهش داده و ایمنی اپراتور را بهبود میبخشند. در تولید با حجم بالا، اتوماسیون، قرارگیری سریع و پایدار لوله در ایستگاه برش را تضمین میکند و به طور چشمگیری توان عملیاتی را افزایش داده و نیاز به نیروی کار را کاهش میدهد. - برش و پخ زنی لوله های سنگین:

قادر به انجام برشها و پخهای دقیق و بدون ضایعات روی تیرهای H، ناودانیهای U شکل و پروفیلهای L شکل است. این سیستم مجهز به مکانیزم پشتیبانی سهچاک با حرکت کامل است تا از محکم شدن ایمن در طول فرآیند اطمینان حاصل شود. این دستگاه به طور گسترده در فولاد سازهای، ساخت برج و ساخت پل استفاده میشود و تقاضا برای ساخت با دقت بالا را برآورده میکند. - برش با دقت بالا با چیدمان هوشمند:

با نرمافزار هوشمند چیدمان ALEKVS، مسیرهای برش به طور خودکار بهینه میشوند تا ضایعات مواد به حداقل برسد. این نرمافزار از توالی مسیر برای لولههای مربعی و گرد پشتیبانی میکند و مسیرهای ابزار را بر اساس ترتیب سطح یا فاصله ایجاد میکند تا برش کارآمد و مداوم را امکانپذیر سازد. - فناوری برش بدون ضایعات:

برای کاربردهای سنگین، سیستم برش هوشمند سهسهگانه بدون ضایعات، اتلاف مواد را از بین میبرد. با فعال کردن حرکت هماهنگ بین سهسهگانههای متعدد، این سیستم برش کامل و دقیق لولههای بلند را بدون ایجاد ضایعات تضمین میکند و به طور موثر هزینههای تولید را کاهش میدهد. - تکیهگاه دینامیکی برای لولههای سنگین:

یک سیستم پشتیبانی پیگیری با موتور سروو موتور با حرکت کامل، به صورت بلادرنگ تنظیم میشود تا موقعیت عمودی لوله را در حین برش حفظ کند. این امر از افتادگی یا نوسان جلوگیری میکند و ثبات و دقت برش را در کل قطعه کار تضمین میکند - که به ویژه برای لولههای بلند یا سنگین بسیار مهم است. - قابلیتهای برش چند منظوره:

سر لیزر سهبعدی از عملکردهای پیشرفتهای مانند برش اریب ۴۵ درجه پشتیبانی میکند که باعث بهبود استحکام و یکنواختی جوش میشود. همچنین امکان ایجاد دقیق سوراخهای شاخه Y برای اتصالات لوله چند جهته را فراهم میکند و نیازهای اجزای سازهای پیچیده را برآورده میسازد. - پردازش لولههای شکلدار و سازههای پیچیده:

برش لیزری سهبعدی امکان دنبال کردن خطوط فضایی را فراهم میکند و امکان پردازش لولههای با خمیدگی نامنظم و قطعات سازهای سهبعدی پیچیده را فراهم میکند. این قابلیت برای کاربردهای سفارشی و با دقت بالا مانند شیارهای مونتاژ یا سوراخهای تراز در چارچوبهای مبلمان و سازههای صنعتی ایدهآل است.

3.0دستگاه برش لیزر لوله سه بعدی چیست؟

یک سهبعدی دستگاه برش لیزری لوله یک سیستم CNC با دقت بالا است که برای برش و پخ زدن لولههای فلزی در زوایای مکانی مختلف طراحی شده است. با استفاده از پرتو لیزر به عنوان منبع انرژی و یک سیستم کنترل حرکت چند محوره، برش دقیق روی سطوح پیچیده و در زوایای غیر عمودی را امکانپذیر میکند. این یک ابزار کلیدی در تولید پیشرفته و ساخت هوشمند است.

توابع و کاربردهای اصلی:

یک دستگاه برش لیزری لوله سهبعدی دارای هماهنگی چند محوره - معمولاً ۵ محوره یا ۶ محوره - برای پردازش طیف گستردهای از پروفیلهای لوله فلزی، از جمله لولههای گرد، مربعی، مستطیلی و بیضوی است. این دستگاه قادر به انجام برشهای زاویهدار، پخهای فضایی، سوراخها و سایر هندسههای پیچیده با دقت بالا است.

اصل کار:

لیزر فیبری پرتویی با انرژی بالا تولید میکند که توسط سر برش روی سطح لوله متمرکز میشود و مواد را به صورت موضعی ذوب میکند تا برش انجام شود.

سر برش سهبعدی قادر به چرخش و کج کردن است و با هماهنگی محورهای X، Y، Z و چرخشی عمل میکند تا مسیر پرتو را به دقت کنترل کند و کارهای پیچیده برش سهبعدی را انجام دهد.

این سیستم از برش در زوایای شیبدار مختلف - مانند ۴۵ درجه یا ۶۰ درجه - برای تهیه پخهای آماده جوشکاری و خطوط پیچیده پشتیبانی میکند.

اجزای اصلی:

- منبع لیزر:معمولاً یک لیزر فیبری با توانی از ۱ کیلووات تا ۶ کیلووات

- سر برش سه بعدی:امکان حرکت کج شدن و چرخش را برای عملیات چند زاویهای فراهم میکند

- سیستم کنترل CNC:هماهنگی چند محوره را فعال میکند، از وارد کردن فایل CAM برای برنامهنویسی کارآمد پشتیبانی میکند

- سیستم تغذیه چرخشی و گیره اتوماتیک:موقعیت یابی و تغذیه دقیق لوله را تضمین می کند

- سیستم انبار دم و سیستم لانه سازی هوشمند (اختیاری):بهینه سازی مصرف مواد و کاهش ضایعات

قابلیتهای برش نمونه:

- برشهای زاویهدار انتهای لوله / پخ زنی:زوایای دقیقی را برای آمادهسازی جوشکاری فراهم میکند

- برش سوراخ در زوایای دلخواه:مناسب برای جایگذاری سوراخهای پیچیده در سطوح لوله

- شیارهای قفلشونده و سوراخهای موقعیتیابی:امکان نصب دقیق و ترازبندی مونتاژ را فراهم میکند

4.0اجزای کلیدی یک سیستم برش لوله لیزر سه بعدی

- منبع لیزر فیبر:

چگالی انرژی بالا را با نیازهای نگهداری کم و سازگاری عالی با مواد بازتابنده ارائه میدهد. لیزرهای فیبری خروجی پرتو پایداری را برای برش دقیق فراهم میکنند و در عین حال هزینههای عملیاتی را به حداقل میرسانند. - سر برش لیزری سه بعدی:

این دستگاه که مجهز به مکانیزمهای چرخش، شیب و اپتیکهای فوکوس خودکار است، امکان برش دقیق در هر زاویه مکانی را فراهم میکند. این دستگاه از طیف گستردهای از کاربردها - از برشهای انتهای لوله گرفته تا پروفیلهای سهبعدی پیچیده - پشتیبانی میکند و انعطافپذیری فرآیند را افزایش میدهد. - سیستم کنترل حرکت چند محوره:

از حرکت همزمان ۵ یا ۶ محوره (X/Y/Z + چرخش + شیب) پشتیبانی میکند و برش چند بعدی همزمان را امکانپذیر میسازد. این ویژگی برای کار با هندسههای پیچیده لوله و بهبود توان تولید ضروری است. - سیستم هوشمند گیرهبندی و پشتیبانی پیگیری:

به طور خودکار نوع لوله را شناسایی کرده و گیرهبندی و ترازبندی دقیق را تضمین میکند. سیستم پشتیبانی سروو موتور در حین برش به صورت بلادرنگ تنظیم میشود تا از تغییر شکل یا لرزش جلوگیری کند و نتایج پایدار و دقیقی را تضمین کند. - نرمافزار CAM یکپارچه:

امکان وارد کردن مستقیم فایل CAD، برنامهریزی مسیر ابزار و شبیهسازی هوشمند را فراهم میکند. سیستم CAM به طور خودکار پارامترهای برش را بر اساس هندسه بهینه میکند و ضایعات مواد و زمان چرخه را کاهش میدهد. - بهینهسازی خودکار مسیر ابزار و چیدمان خودکار:

قابلیت تودرتوی داخلی، طرحبندیهای برش را بر اساس طول لوله و ابعاد پروفیل مرتب میکند و استفاده از مواد را به حداکثر میرساند و راندمان عملیاتی را بهبود میبخشد. - سیستم سروو درایو دقیق با سرعت بالا:

سروو موتورها و درایوهای پیشرفته، برش سریع و موقعیتیابی بسیار دقیقی را امکانپذیر میکنند. این امر حتی هنگام پردازش اشکال پیچیده و ضخامتهای مختلف دیواره، نتایج ثابتی را تضمین میکند. - سیستم کنترل توان لیزر:

به طور خودکار قدرت لیزر را بر اساس نوع و ضخامت ماده تنظیم میکند تا به تعادل بهینه برش دست یابد - از برش بیش از حد یا کمتر از حد مجاز جلوگیری میکند و کیفیت برش و راندمان مواد را افزایش میدهد. - سیستم برش با گاز کمکی:

جریان گاز را به طور دقیق تنظیم میکند تا ناحیه تحت تأثیر حرارت را در حین برش بهینه کند. این امر باعث به حداقل رساندن پلیسهها و تغییر شکل لبهها میشود و در عین حال سرعت برش و قابلیت اطمینان فرآیند را افزایش میدهد. - نظارت و نگهداری از راه دور یکپارچه:

این سیستم شامل تشخیص از راه دور برای نظارت بر وضعیت دستگاه در زمان واقعی است. این سیستم میتواند خطاهای احتمالی را از قبل تشخیص داده و هشدارهایی را صادر کند که باعث کاهش زمان از کار افتادگی و بهبود برنامهریزی تعمیر و نگهداری میشود.

5.0چگونه دستگاه برش لوله لیزر سه بعدی مناسب را انتخاب کنیم

هنگام انتخاب یک سیستم برش لوله لیزر سه بعدی، فراتر از مشخصات فنی اولیه، ارزیابی دستگاه بر اساس نیازهای واقعی تولید و شرایط کارگاه ضروری است. عوامل زیر باید در نظر گرفته شوند:

- انواع لولههای پشتیبانیشده و محدوده اندازه:

مطمئن شوید که دستگاه میتواند ابعاد و پروفیلهای خاص مورد نیاز برای کاربردهای شما را مدیریت کند. پارامترهای کلیدی عبارتند از:- محدوده قطر لوله گرد:دستگاههای مختلف از محدودههای قطری متفاوتی پشتیبانی میکنند—مطمئن شوید که آنها با نیازهای پردازشی شما مطابقت دارند.

- محدودیت ضخامت دیواره:برای لولههای با دیواره ضخیم (بیش از ۵ میلیمتر)، توان لیزر بالاتر برای تضمین برش کارآمد بسیار مهم است.

- سازگاری با پروفایلهای غیر استاندارد:اگر پردازش لولههای مربع، مستطیل یا سایر لولههای با شکل خاص مورد نیاز است، قابلیت دستگاه برای پشتیبانی از این پروفیلها را تأیید کنید.

- در دسترس بودن سیستمهای بارگیری و تخلیه خودکار:

اتوماسیون به طور قابل توجهی بهرهوری را بهبود میبخشد و کار دستی را کاهش میدهد، به خصوص در تولید با حجم بالا. یک سیستم خودکار جابجایی مواد، تغذیه لوله بدون درز را در بین دستهها امکانپذیر میکند، زمان توقف را به حداقل میرساند و راندمان خروجی را به حداکثر میرساند. - الزامات قابلیت برش اریب:

اگر کاربرد شما شامل مجموعههای جوشکاری شده است، ماشینهای مجهز به قابلیت برش اریب را در اولویت قرار دهید. برش اریب امکان برشهای زاویهدار در انتهای لوله را فراهم میکند تا استحکام، دقت و ثبات جوش را افزایش دهد - که مستقیماً بر کیفیت محصول نهایی تأثیر میگذارد. - تطبیق توان لیزر:

توان لیزر باید با نوع ماده و ضخامت دیواره مطابقت داشته باشد. برای لولههای ضخیمتر از ۵ میلیمتر، توان خروجی لیزر بالاتر از ۳ کیلووات برای حفظ کیفیت و سرعت برش توصیه میشود. توان بالاتر امکان برشهای عمیقتر و سریعتر را فراهم میکند و آن را برای پردازش مواد با دیوارههای سنگین مناسب میسازد. - قابلیت استفاده و توسعهپذیری نرمافزار:

نرمافزار کنترل یکپارچه مستقیماً بر سهولت کار و دقت برش تأثیر میگذارد. موارد زیر را در نظر بگیرید:- سهولت استفاده:ارزیابی کنید که آیا رابط کاربری نرمافزار کاربرپسند است، از وارد کردن فایل CAD پشتیبانی میکند و امکان برنامهریزی کارآمد مسیر ابزار را فراهم میکند یا خیر.

- قابلیت توسعه:ارزیابی کنید که آیا سیستم میتواند از ارتقاءهای آینده، ویژگیهای جدید و ادغام با سایر ماشینها یا سیستمهای تولیدی پشتیبانی کند یا خیر.

6.0تفاوتهای کلیدی بین برش لیزری دوبعدی و سهبعدی

| معیارهای مقایسه | برش لیزری دوبعدی | برش لیزری سه بعدی |

| ابعاد پردازش | محدود به مواد مسطح؛ در دو بعد عمل میکند | قابلیت برش در فضای سه بعدی؛ پشتیبانی از اشکال و منحنیهای پیچیده |

| مواد قابل استفاده | عمدتاً ورقهای فلزی مسطح (مثلاً ورقهای فولادی، صفحات نازک) | مناسب برای لولهها، پروفیلها و مواد با شکل نامنظم |

| زاویه برش و دقت | فقط برشهای عمودی را در صفحه دوبعدی پشتیبانی میکند؛ انعطافپذیری زاویهای محدود | امکان برشهای زاویهدار و غیرعمودی؛ پخهای تا ۴۵ درجه برای آمادهسازی جوش |

| سیستم برش و حرکت | از یک سیستم کنترل محور XY پایه استفاده میکند؛ مکانیک نسبتاً سادهای دارد | از سیستمهای چند محوره (۵ یا ۶ محور) استفاده میکند؛ سر لیزر از شیب و چرخش پشتیبانی میکند |

| پیچیدگی پردازش | ایدهآل برای هندسههای ساده دوبعدی؛ کاربردهای مرسوم | مناسب برای هندسههای پیچیده؛ ایدهآل برای پردازش لولههای زاویهدار و سهبعدی |

| کارایی و سازگاری | توان عملیاتی بالا برای قطعات تخت؛ محدوده کاربرد محدود | توان عملیاتی پایینتر اما مناسبتر برای کارهای سفارشی و با دقت بالا |

| کاربردهای صنعتی | ورق فلزی، خودرو، لوازم خانگی، الکترونیک | خودرو، هوافضا، ماشینآلات - به ویژه برای برش لولههای سازهای |

7.0مزایای اصلی برش لوله لیزر سه بعدی

- سرعت: برش لیزری به طور قابل توجهی سریعتر از برش مکانیکی سنتی عمل میکند، به خصوص برای هندسههای پیچیده و عملیات چند زاویهای.

- کیفیت: برش لیزری سهبعدی لبههای تمیزی با حداقل تشکیل پلیسه ارائه میدهد. ناحیه تحت تأثیر حرارت (HAZ) باریک است که تغییر شکل ماده را کاهش میدهد و قطعات نهایی با کیفیت بالا را تضمین میکند.

- تطبیق پذیری: یک سیستم میتواند طیف وسیعی از مواد - مانند فولاد، فولاد ضد زنگ و آلومینیوم - را پردازش کند و از پروفیلهای مختلفی از جمله لولههای گرد، مربع، مستطیل، آهن نبشی و تیرآهنهای I شکل پشتیبانی میکند.

- دقت: دقت برش استثنایی با تلرانسهای ±0.005 اینچ (0.127 میلیمتر) ارائه میدهد. اغلب نیازی به پردازش پس از برش نیست و ضایعات مواد را به حداقل میرساند و هزینههای تولید را کاهش میدهد.

- ایمنی: برش لیزری یک فرآیند بدون تماس و محصور است. پرتو در یک محفظه نورگیر محصور شده است که خطرات آسیب به اپراتور و آسیب به دستگاه را به حداقل میرساند.

- عملیات غیر تماسی: از آنجا که هیچ ابزار برش فیزیکی وجود ندارد، سایش و اصطکاک مکانیکی از بین میرود. این امر منجر به کاهش نیاز به تعمیر و نگهداری دستگاه و افزایش طول عمر تجهیزات میشود.

- مصرف برق پایین: سیستمهای برش لیزری حتی در محیطهای تولید با حجم بالا، از نظر انرژی کارآمد هستند. آنها ضمن حفظ توان عملیاتی بالا، هزینههای کلی انرژی را به حداقل میرسانند.

منابع

https://blog.blmgroup.com/advantages-and-limits-of-tube-3d-laser-cutting