- 1.0Tipos de calentamiento del núcleo y principios de funcionamiento

- 2.0Características clave del calentamiento por alta frecuencia

- 3.0Diferencias técnicas entre el calentamiento por RF y el calentamiento por microondas (solo calentamiento dieléctrico)

- 4.0Estructura del equipo y parámetros del proceso

- 5.0Principales campos de aplicación

- 6.0Conclusión

- 7.0Preguntas frecuentes (FAQ)

- 7.1¿El calentamiento de alta frecuencia está limitado a los metales?

- 7.2¿Es posible calentar eficazmente metales no ferromagnéticos (como el aluminio o el cobre) mediante calentamiento por inducción?

- 7.3¿Cómo se debe seleccionar el calentamiento por RF y microondas?

- 7.4¿Existe un rango de frecuencia estandarizado para el calentamiento de alta frecuencia?

- 7.5¿Por qué el orificio reservado para aplicaciones de insertos de plástico debe ser entre 0,3 y 0,6 mm más pequeño que el inserto de metal?

- 7.6¿Cómo consigue la calefacción de alta frecuencia una mejor eficiencia energética en comparación con la calefacción tradicional?

Descripción general del calentamiento por alta frecuencia (calentamiento por alta frecuencia)

Calentamiento dieléctricoEl calentamiento electrónico, por radiofrecuencia o por alta frecuencia, también conocido como calentamiento por radiofrecuencia, es el proceso de calentar materiales dieléctricos mediante campos eléctricos alternos de radiofrecuencia (RF), ondas de radio o radiación electromagnética de microondas. A altas frecuencias, el calor se genera mediante el movimiento rotatorio de las moléculas dipolares dentro del material dieléctrico.

El calentamiento por alta frecuencia (HF) utiliza energía electromagnética (ondas de radio o microondas) para calentar materiales mediante la generación de campos magnéticos o eléctricos alternos que producen calor directamente en la pieza de trabajo. Al no requerir contacto físico con la fuente de calor, este método ofrece un rendimiento térmico rápido, preciso, eficiente y controlable. El calentamiento por alta frecuencia (HF) generalmente incluye dos mecanismos principales: calentamiento por inducción para metales conductores (efecto de corrientes parásitas) y calentamiento dieléctrico para materiales aislantes (fricción molecular).

1.0Tipos de calentamiento del núcleo y principios de funcionamiento

1.1Calentamiento por inducción: adecuado para materiales metálicos

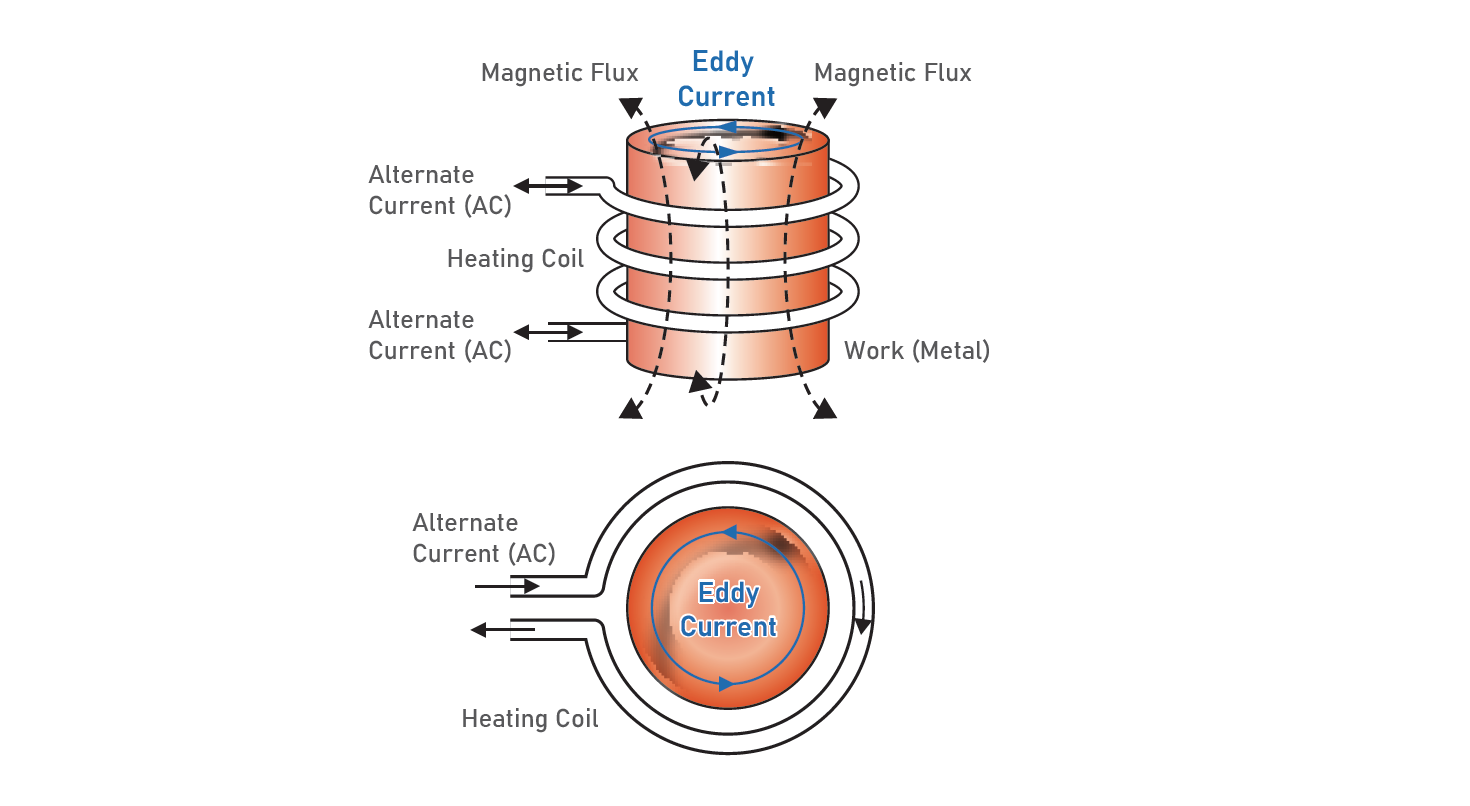

El calentamiento por inducción es un método sin contacto en el que la inducción electromagnética provoca que el metal genere calor internamente. Su mecanismo fundamental se basa en dos componentes de pérdida:

Pérdidas por corrientes de Foucault: La corriente alterna de alta frecuencia que fluye a través de una bobina de inducción genera un campo magnético que cambia rápidamente. Cuando una pieza metálica (como un tubo o piezas mecanizadas) se coloca dentro de este campo, se inducen fuertes corrientes de bucle cerrado (corrientes de Foucault) en el metal, de forma similar a la bobina secundaria de un transformador. Estas corrientes producen calor Joule, lo que permite un calentamiento rápido y uniforme. Las máquinas selladoras de extremos de tubos, por ejemplo, utilizan este principio para calentar y fundir los extremos de los tubos y lograr un sellado limpio sin contaminación interna.

Pérdidas por histéresisEstos ocurren únicamente en metales ferromagnéticos como el hierro y algunos aceros. A medida que el campo magnético alterno magnetiza y desmagnetiza repetidamente el material, la realineación del dominio magnético genera calor adicional. Una vez que la temperatura del metal supera aproximadamente los 700 °C (punto de Curie), las propiedades magnéticas desaparecen; cesan las pérdidas por histéresis y el calentamiento continúa únicamente por efecto de las corrientes parásitas.

Además, el calentamiento por inducción se ve afectado por el efecto pelicular, donde las corrientes de alta frecuencia se concentran en una fina capa superficial del metal. Esto aumenta la resistencia efectiva y mejora el calentamiento superficial. Ajustando la frecuencia, los operadores pueden controlar la profundidad de penetración del calor para aplicaciones como el endurecimiento superficial, el calentamiento uniforme o el sellado de extremos de tubos.

1.2Calentamiento dieléctrico: adecuado para materiales no metálicos

El calentamiento dieléctrico, también conocido como calentamiento por radiofrecuencia o calentamiento electrónico, utiliza campos eléctricos alternos de radiofrecuencia o radiación de microondas para calentar materiales dieléctricos. El mecanismo principal es la rotación dipolar:

Rotación del dipolo molecularBajo un campo eléctrico de alta frecuencia, las moléculas polares de materiales como plásticos, alimentos, madera y textiles intentan alinearse con el campo alterno. Su rápida rotación y fricción interna generan un calor considerable, lo que produce un calentamiento volumétrico (calor generado en todo el material, en lugar de desde la superficie hacia el interior).

Factores de generación de calor: El rendimiento del calentamiento depende del factor de pérdida dieléctrica, la frecuencia y la intensidad del campo eléctrico. Dado que el calor se produce dentro del material, la eficiencia es significativamente mayor que la del calentamiento conductivo o convectivo.

2.0Características clave del calentamiento por alta frecuencia

2.1Calefacción sin contacto

El calor se genera internamente sin contacto directo con llamas ni elementos calefactores, lo que evita la contaminación o daños superficiales. Esto es fundamental para equipos como... máquinas de sellado de extremos de tubos donde se requiere un sellado limpio.

2.2Alta eficiencia y calentamiento rápido

La energía actúa directamente sobre el material objetivo con mínimas pérdidas, lo que permite un aumento de temperatura significativamente más rápido en comparación con la conducción, la convección o el calentamiento por infrarrojos. Esto mejora considerablemente la productividad en aplicaciones como el sellado de tubos o el endurecimiento de metales.

2.3Precisión y control

El ajuste de frecuencia permite controlar la penetración del calor (p. ej., el efecto pelicular en el calentamiento por inducción). Esto permite un calentamiento selectivo de la superficie o del núcleo. Los sistemas de sellado de extremos de tubos controlan con precisión la zona fundida, reduciendo así la deformación del tubo.

2.4Amplia aplicabilidad

Adecuado tanto para metales (calentamiento por inducción) como para no metales dieléctricos como plásticos, alimentos y textiles (calentamiento dieléctrico).

2.5Respetuoso con el medio ambiente

Dado que solo se calienta la pieza de trabajo, se minimiza el desperdicio de energía y no se emiten contaminantes.

3.0Diferencias técnicas entre el calentamiento por RF y el calentamiento por microondas (solo calentamiento dieléctrico)

El rango de frecuencia de operación para el calentamiento dieléctrico abarca de 5 MHz a 5 GHz. El calentamiento por radiofrecuencia (RF) generalmente se refiere a frecuencias inferiores a 100 MHz (comúnmente 13,56 MHz y 27,12 MHz), mientras que el calentamiento por microondas opera de 500 MHz a 5 GHz (comúnmente 900 MHz y 2,45 GHz). Ambos se encuentran dentro de las bandas de frecuencia ISM designadas para evitar interferencias con los sistemas de comunicación. Las principales diferencias son las siguientes:

| Característica | Radiofrecuencia (RF) | Microonda |

| Longitud de onda | Más largo (11,2–22,4 m) | Más corto (0,13–0,35 m) |

| Mecanismo de polarización dominante | Polarización de carga espacial | Polarización de la orientación dipolar |

| Compatibilidad de equipos | Adecuado para piezas de gran formato o de gran tamaño. | Adecuado para piezas de tamaño mediano y procesamiento continuo. |

4.0Estructura del equipo y parámetros del proceso

4.1Componentes de un sistema de calentamiento por inducción de alta frecuencia

Un sistema típico de calentamiento por inducción de alta frecuencia consta de tres unidades principales:

Generador de energía de alta frecuencia: Produce la energía eléctrica de alta frecuencia requerida.

Red de emparejamiento: Garantiza una transferencia de potencia eficiente y una adaptación de impedancia entre el generador y la bobina de inducción.

Bobina de inducción: Suele fabricarse con alambre Litz para minimizar las pérdidas de alta frecuencia. Esta estructura es muy adaptable para su integración en líneas de producción automatizadas.

Para máquinas de cierre de extremos de tubosLas bobinas se personalizan según el diámetro y el material del tubo para enfocar el campo magnético en el extremo del tubo, lo que permite un calentamiento preciso y localizado.

Estos sistemas son compactos, livianos, no requieren precalentamiento y ofrecen un rendimiento de calentamiento instantáneo, lo que los hace adecuados para entornos de automatización industrial.

4.2Parámetros clave del proceso

Aplicaciones de insertos de plástico: Cuando se utiliza calentamiento por inducción de alta frecuencia para incrustar insertos metálicos (como tuercas o pernos) en componentes plásticos, se deben tener en cuenta los siguientes parámetros:

- Diseño del diámetro del orificio: El orificio reservado en la pieza de plástico debe ser entre 0,3 y 0,6 mm más pequeño que el diámetro del inserto de metal para proporcionar margen de fusión.

- Estructuras auxiliares: Se deben incorporar características de guía de tornillos y canales de liberación de fusión.

- Procedimiento operativo: El inserto de metal se calienta por inducción y se presiona inmediatamente en el orificio reservado utilizando un punzón, seguido de un enfriamiento por aire controlado.

Aplicaciones de sellado de extremos de tubos: Máquinas de cierre de extremos de tubos Es necesario ajustar la frecuencia según el material del tubo. Los tubos ferromagnéticos se benefician tanto del calentamiento por histéresis como por corrientes de Foucault, mientras que los materiales no ferromagnéticos, como el aluminio, requieren frecuencias más altas para potenciar el efecto pelicular.

La duración del calentamiento debe controlarse en milisegundos para evitar una fusión excesiva o un sellado incompleto. Algunos sistemas incorporan módulos de refrigeración por aire para un moldeado y solidificación rápidos.

5.0Principales campos de aplicación

5.1Aplicaciones de calentamiento por inducción

- Procesamiento de metales: endurecimiento, soldadura fuerte, soldadura blanda, recocido de componentes automotrices y aeroespaciales; fusión de metales; endurecimiento de superficies de engranajes, hojas de sierra y ejes de transmisión; endurecimiento de componentes de municiones; sellado de extremos de tubos para tubos metálicos como tubos hidráulicos y tubos de instrumentos médicos.

- Sellado y purificación: Sellado de aluminio a prueba de manipulaciones para botellas de productos farmacéuticos y bebidas; desgasificación de captadores en tubos de vacío, tubos de rayos catódicos y lámparas de descarga de gas.

- Procesamiento especializado: Refinación de zonas para fabricación de semiconductores; calentamiento estéril y esterilización térmica de instrumentos médicos.

- Aplicaciones cotidianas: Placas de inducción y ollas arroceras inteligentes.

5.2Aplicaciones de calentamiento dieléctrico

- Industria alimentaria: secado, horneado, descongelación y cocción.

- Plásticos y textiles: Procesos de soldadura, secado, polimerización e incrustación de insertos metálicos (tuercas, tornillos) en componentes plásticos.

- Campos adicionales: Secado de papel, vulcanización y precalentamiento de caucho para moldeo, secado por microondas al vacío en la producción farmacéutica (especialmente para compuestos de alto valor sensibles al calor) y reparación terapéutica de tejidos en tratamientos médicos.

6.0Conclusión

La tecnología de calentamiento de alta frecuencia aprovecha la ventaja fundamental de la generación de calor interno, permitiendo tanto el calentamiento por inducción como el dieléctrico para satisfacer una amplia gama de requisitos de procesamiento de metales y no metales. Sus características sin contacto, eficientes y de control preciso superan los problemas comunes asociados con los métodos de calentamiento convencionales, como la contaminación, la ineficiencia y la inestabilidad en el control de la temperatura.

Con una gran compatibilidad con las líneas de producción automatizadas, el calentamiento por alta frecuencia se utiliza ampliamente en las industrias automotriz, alimentaria, farmacéutica y electrónica. Ya sea para el endurecimiento superficial de componentes metálicos, la incrustación de insertos en productos plásticos o el secado rápido de alimentos, el calentamiento por alta frecuencia se ha convertido en una tecnología esencial en la fabricación moderna gracias a su ajuste flexible de frecuencia, la profundidad de calentamiento controlable y su funcionamiento ecológico.

7.0Preguntas frecuentes (FAQ)

7.1¿El calentamiento de alta frecuencia está limitado a los metales?

No. El calentamiento por alta frecuencia incluye el calentamiento por inducción para metales y el calentamiento dieléctrico para materiales no metálicos. El calentamiento dieléctrico se aplica a plásticos, productos alimenticios, textiles, madera y otros materiales dieléctricos mediante mecanismos de rotación dipolar.

7.2¿Es posible calentar eficazmente metales no ferromagnéticos (como el aluminio o el cobre) mediante calentamiento por inducción?

Sí. Aunque los metales no ferromagnéticos no generan pérdidas por histéresis, pueden calentarse eficientemente mediante pérdidas por corrientes parásitas. Aumentar la frecuencia de operación refuerza el efecto pelicular, mejorando así la eficiencia del calentamiento.

7.3¿Cómo se debe seleccionar el calentamiento por RF y microondas?

La selección depende de las propiedades del material y los requisitos de producción. La radiofrecuencia proporciona una penetración más profunda y es adecuada para piezas de gran formato o de gran tamaño (p. ej., secado de papel a gran escala). El calentamiento por microondas ofrece una penetración más superficial y es ideal para procesos continuos de tamaño mediano (p. ej., calentamiento rápido de alimentos, secado al vacío de productos farmacéuticos).

7.4¿Existe un rango de frecuencia estandarizado para el calentamiento de alta frecuencia?

El calentamiento dieléctrico generalmente varía de 5 MHz a 5 GHz, donde RF generalmente se refiere a frecuencias inferiores a 100 MHz, y el calentamiento por microondas varía de 500 MHz a 5 GHz. El uso industrial debe seguir las bandas de frecuencia ISM designadas, como 13,56 MHz o 2,45 GHz, para evitar interferencias con los sistemas de comunicación.

7.5¿Por qué el orificio reservado para aplicaciones de insertos de plástico debe ser entre 0,3 y 0,6 mm más pequeño que el inserto de metal?

Esta separación proporciona margen de fusión. Al presionar el inserto metálico calentado en el orificio de plástico, la ligera diferencia de tamaño garantiza una fusión adecuada, una unión firme y una mayor resistencia mecánica y un mejor sellado.

7.6¿Cómo consigue la calefacción de alta frecuencia una mejor eficiencia energética en comparación con la calefacción tradicional?

El calor se genera directamente en el material, eliminando la necesidad de calentar el aire circundante o las superficies del equipo. Esto minimiza las pérdidas térmicas durante la transferencia. Además, la velocidad de calentamiento extremadamente rápida acorta los ciclos de producción, lo que reduce el consumo total de energía.

Referencia

https://en.wikipedia.org/wiki/Dielectric_heating

https://www.thermopedia.com/de/content/850/

https://www.canroon.com/Industry-Insights/Understanding-High-Frequency-Induction-Heaters-and-Their-Working-Principles

https://avioweld.com/highfrequency/