- 1.0¿Qué es un sistema de proceso de mecanizado?

- 2.0¿Cómo se forman las superficies mecanizadas de las piezas mecánicas?

- 3.0¿Qué son las líneas generadoras en la superficie de una pieza de trabajo? ¿Qué métodos se utilizan para formarlas?

- 4.0¿Qué movimientos se requieren en el mecanizado de piezas de trabajo?

- 5.0¿Qué es el movimiento de corte? ¿Cómo se clasifica?

- 6.0¿Qué es el movimiento de corte compuesto?

- 7.0¿Qué son los movimientos auxiliares?

- 8.0Preguntas frecuentes

En el campo de la fabricación mecánica, el sistema de proceso de mecanizado es el marco fundamental que permite la producción precisa de piezas. Las siguientes secciones desglosan sus principios subyacentes y su lógica operativa mediante una serie de explicaciones estructuradas.

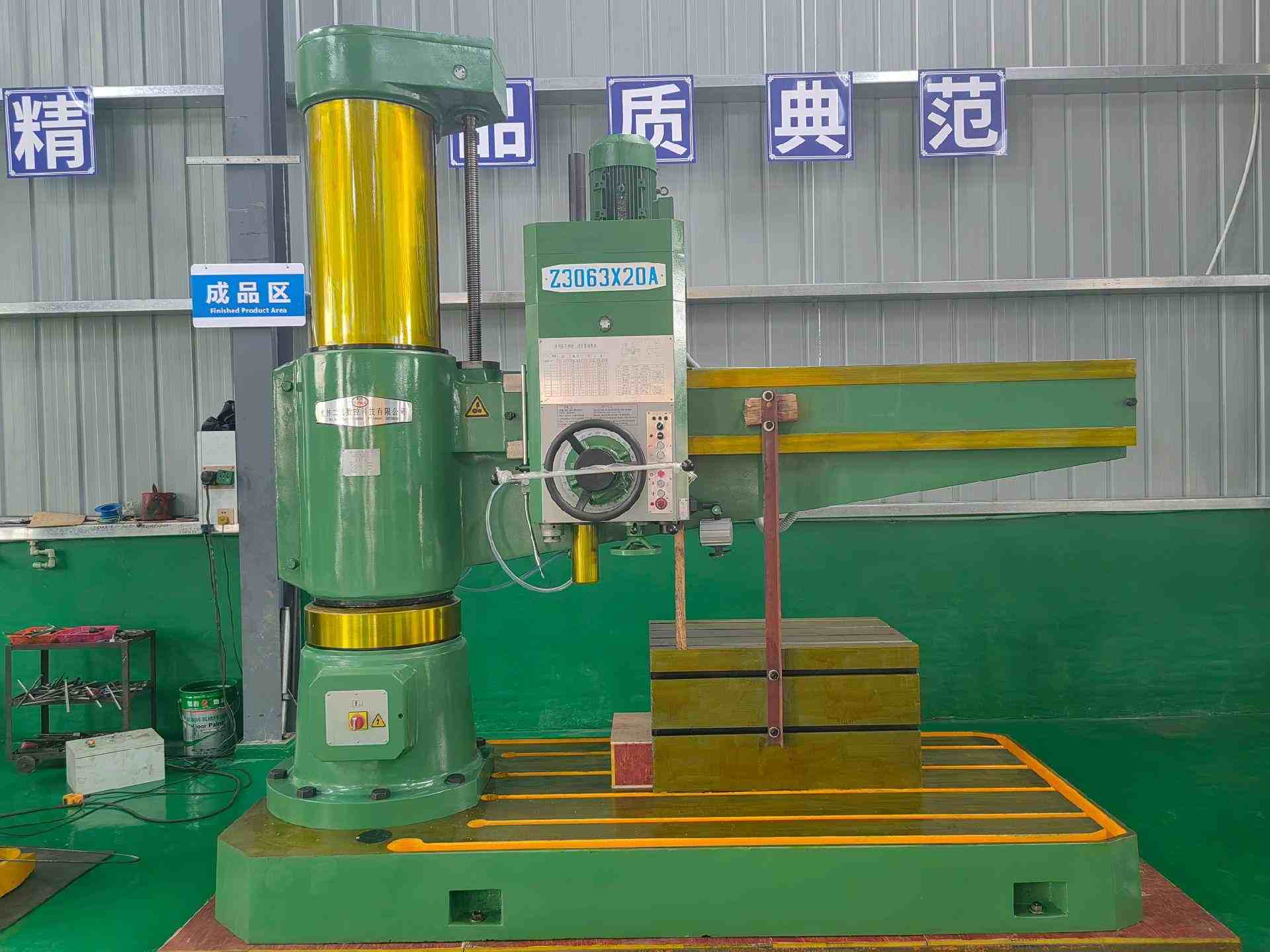

1.0¿Qué es un sistema de proceso de mecanizado?

Un sistema de mecanizado, comúnmente conocido como sistema de proceso, es un sistema de corte compuesto por diversas máquinas herramienta, como tornos, fresadoras y rectificadoras, combinadas con herramientas de corte, utillajes y la pieza de trabajo. Su función principal es transformar materias primas o piezas brutas en piezas mecánicas con formas, dimensiones y requisitos de calidad específicos. Que un sistema de proceso pueda satisfacer las demandas de mecanizado y lograr la formación superficial requerida depende no solo de los parámetros geométricos y de proceso adecuados, sino también de las características inherentes de cada componente y del comportamiento general del sistema resultante de su interacción.

2.0¿Cómo se forman las superficies mecanizadas de las piezas mecánicas?

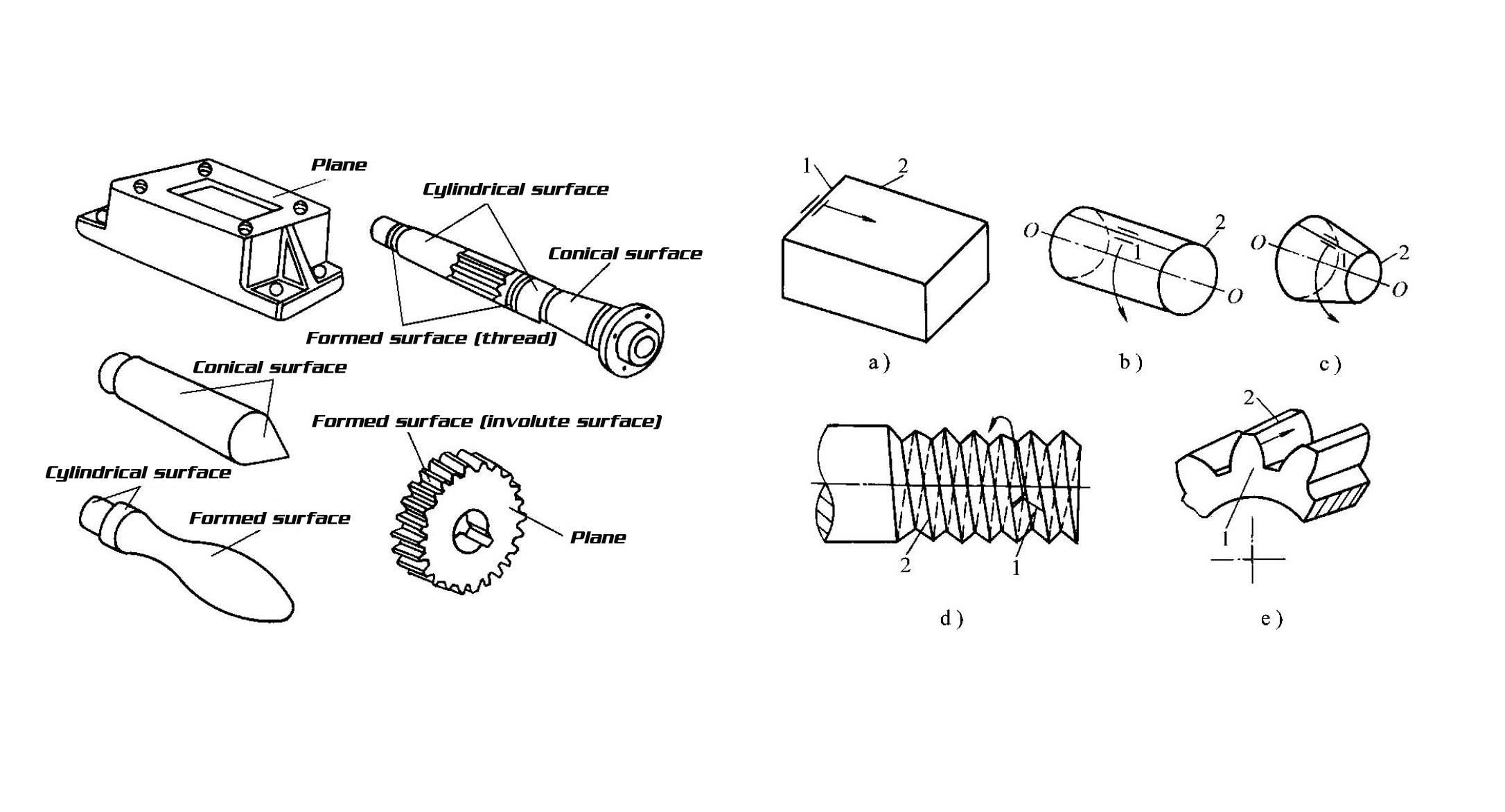

Independientemente de la complejidad de una pieza mecánica, sus superficies se componen, en última instancia, de combinaciones de tipos básicos de superficie. La esencia del mecanizado reside en el proceso de generar las superficies funcionales requeridas mediante métodos de corte específicos.

2.1Tipos comunes de superficies de piezas de trabajo

- Aviones

- superficies cilíndricas

- superficies cónicas

- Superficies formadas (como superficies de rosca y superficies de dientes de engranajes evolventes)

- Superficies especiales (como superficies esféricas, superficies toroidales y superficies hiperbólicas)

2.2¿Cómo se generan las superficies de las piezas de trabajo?

La mayoría de las superficies mecánicas estándar se pueden formar mediante el movimiento de una generatriz a lo largo de otra directriz. La generatriz y la directriz, denominadas conjuntamente líneas generatrices, son los elementos fundamentales que definen una superficie. Durante el mecanizado en tornos convencionales, fresadoras CNC y equipos similares, los movimientos relativos y coordinados de la pieza y la herramienta de corte generan estas dos líneas, produciendo así la geometría superficial deseada.

3.0¿Qué son las líneas generadoras en la superficie de una pieza de trabajo? ¿Qué métodos se utilizan para formarlas?

Las líneas generatrices se refieren colectivamente a la generatriz y la directriz que constituyen la superficie de una pieza de trabajo. Para crear una superficie mecanizada, estas dos líneas generatrices deben producirse previamente mediante métodos específicos. Actualmente, la formación de líneas generatrices puede clasificarse en cuatro enfoques principales.

Método de formación: el filo de corte replica directamente el Generatriz. El El método de conformado se caracteriza por el contacto lineal, donde el filo de la herramienta está en contacto lineal con la superficie de la pieza y su forma coincide exactamente con la generatriz de la superficie. Ejemplo: Al planificar una superficie curva en una perfiladora, el perfil del filo de la herramienta corresponde a la generatriz de la superficie de la pieza, la cual se forma directamente mediante la geometría de la herramienta.

Método de trayectoria: el movimiento de la punta de la herramienta genera la generación Línea. El El método de trayectoria implica un contacto puntual aproximado, donde la línea generadora se produce por la trayectoria de movimiento de la punta de la herramienta. Ejemplos:

- Planificación de una superficie plana en una cepilladora de pórtico: el movimiento en línea recta de la herramienta forma una generatriz recta

- Mecanizado de una superficie curva en una fresadora CNC: el movimiento de la herramienta a lo largo de una trayectoria curva forma una directriz curva

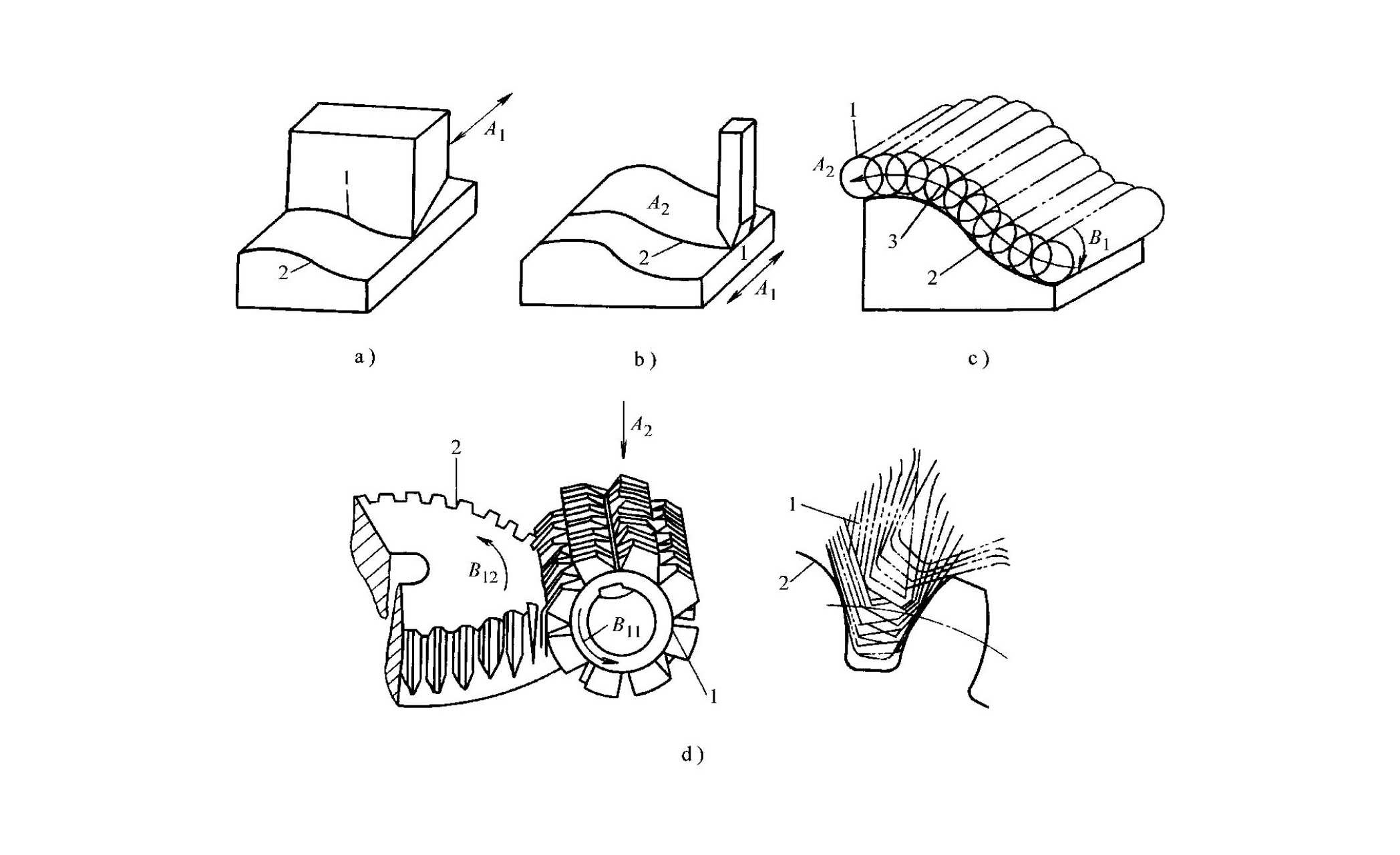

Método tangencial: la envolvente de las trayectorias de las herramientas giratorias forma la Línea. En En el método tangencial, se utilizan herramientas rotativas como fresas o muelas abrasivas. La herramienta gira mientras se mueve simultáneamente a lo largo de una trayectoria definida, y las trayectorias de movimiento de los filos de corte rodean la generatriz de la superficie. Ejemplos:

- Fresado de superficies en una fresadora vertical: la combinación de rotación de la fresa y movimiento de trayectoria central hace que las trayectorias de los puntos de corte envuelvan la línea generatriz requerida

- Rectificado de una superficie cilíndrica en una rectificadora cilíndrica exterior: la rotación de la muela de rectificar combinada con el avance axial genera la línea generadora mediante acción tangencial.

Método de generación: el movimiento de rodadura produce una evolvente El método de generación se basa en generar movimiento de corte entre la herramienta y la pieza. El filo y la superficie conformada están en contacto puntual, y la herramienta rueda respecto a la pieza en un movimiento de generación. La envolvente de las posiciones del filo a lo largo del tiempo constituye la línea de generación. Ejemplos:

- Tallado de engranajes cilíndricos en una fresadora: la fresa y la pieza de trabajo giran sincrónicamente en un movimiento generador, y la envoltura de los bordes de corte de la fresa forma la generatriz evolvente de la superficie de los dientes del engranaje.

- El modelado de engranajes en una conformadora de engranajes también pertenece al método de generación.

4.0¿Qué movimientos se requieren en el mecanizado de piezas de trabajo?

Para obtener una superficie de pieza que cumpla con los requisitos de diseño, se deben aplicar movimientos específicos a la herramienta y a la pieza para formar líneas generadoras mediante los métodos descritos anteriormente. Estos movimientos se dividen en movimientos de conformación de superficies y movimientos de corte. Los movimientos de conformación de superficies se definen desde una perspectiva geométrica, mientras que los movimientos de corte se definen desde la perspectiva práctica del corte de metales.

4.1¿Qué es el movimiento de formación de superficies?

El movimiento de conformado de superficies se refiere al movimiento necesario para generar las líneas generatrices de la superficie de una pieza de trabajo. Su tipo y número dependen de la forma de la superficie a mecanizar, el método de mecanizado y la estructura de la herramienta.

| Tipo de movimiento | Definición | Ejemplo |

| Movimiento simple | Un movimiento de formación logrado mediante un único movimiento rotacional o lineal. | Torneado de un cilindro exterior en un torno convencional: rotación de la pieza y avance lineal longitudinal de la herramienta |

| Movimiento compuesto | Un movimiento compuesto de dos o más movimientos rotacionales y lineales combinados bajo una relación relativa estrictamente definida | 1. Torneado de roscas en un torno: la combinación de la rotación de la pieza y el avance lineal de la herramienta. 2. Tallado de engranajes: el movimiento generado entre la fresa madre y la pieza. |

5.0¿Qué es el movimiento de corte? ¿Cómo se clasifica?

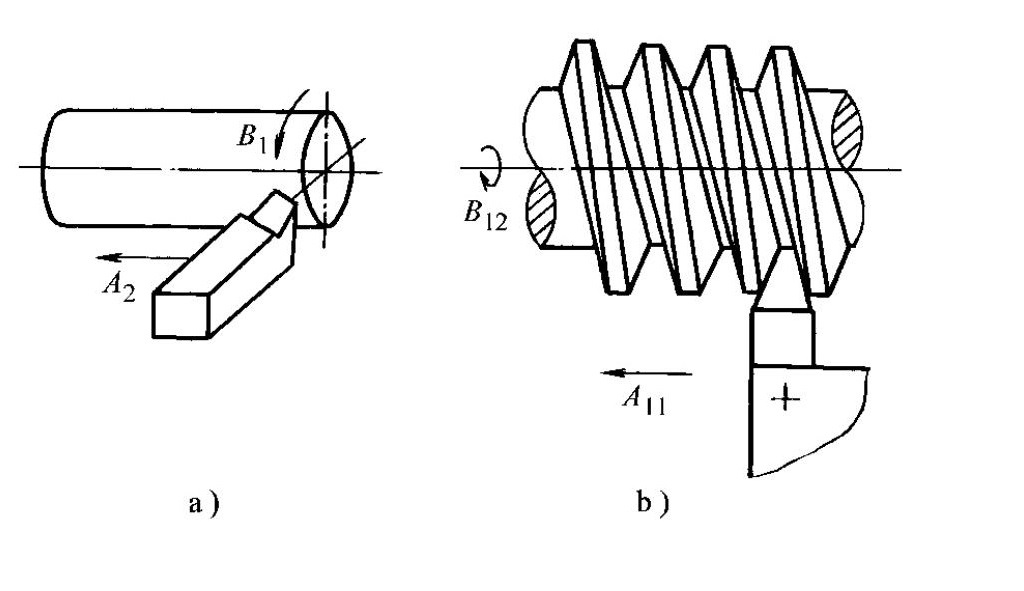

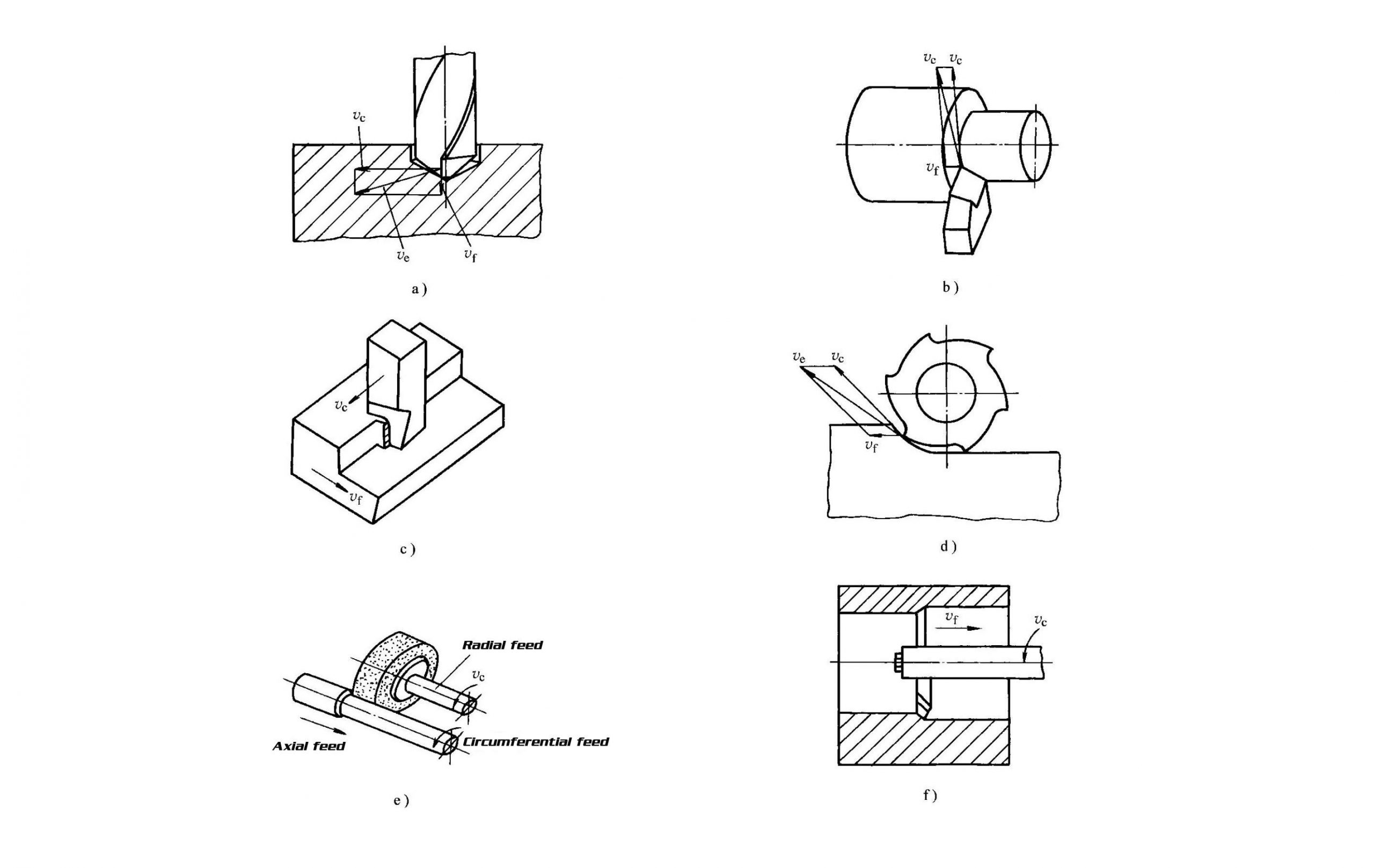

En el corte de metales, el movimiento relativo entre la herramienta y la pieza que elimina el exceso de material se denomina movimiento de corte. En el mecanizado práctico, los movimientos de conformado de superficies se manifiestan como movimientos de corte. Según su función, los movimientos de corte se clasifican en movimiento primario y movimiento de avance.

| Tipo de movimiento | Características principales | Ejemplos |

| Movimiento primario: el movimiento central para la eliminación de material | – Movimiento principal proporcionado por la máquina herramienta- Propósito: crear un movimiento relativo para eliminar la capa de corte- Características: mayor velocidad de corte, mayor consumo de energía, solo un movimiento primario por operación | – Movimiento de rotación: rotación de la pieza durante el torneado en un torno convencional; rotación de la herramienta durante el fresado en una fresadora vertical. – Movimiento lineal: movimiento lineal alternativo de la herramienta durante el cepillado en una perfiladora. |

| Movimiento de avance: el movimiento auxiliar para el corte continuo | – Movimiento adicional suministrado por la máquina herramienta- Propósito: cooperar con el movimiento primario para lograr un corte continuo o intermitente- Características: menor consumo de energía, el número puede ser uno, múltiple o ninguno | – Movimiento continuo: movimiento longitudinal de una herramienta de torneado durante el torneado exterior en un torno convencional- Movimiento intermitente: movimiento transversal de la pieza de trabajo durante el cepillado en una perfiladora- Movimientos múltiples: avance transversal de la muela de rectificar en el rectificado cilíndrico exterior- Sin movimiento: brochado |

6.0¿Qué es el movimiento de corte compuesto?

Cuando el movimiento primario y el movimiento de avance ocurren simultáneamente, su resultado se denomina movimiento de corte compuesto.

- La dirección instantánea del movimiento de un punto seleccionado en el borde de corte con respecto a la pieza de trabajo se denomina dirección de corte compuesta.

- La velocidad de este punto, definida como la suma vectorial de la velocidad del movimiento primario y la velocidad del movimiento de avance, se conoce como velocidad de corte compuesta (expresada como: ve = vc + vf).

Ejemplos de movimiento de corte compuesto:

- Torneado exterior en un torno convencional: la combinación de la rotación de la pieza (movimiento primario, vc) y el avance longitudinal de la herramienta (movimiento de avance, vf) produce una trayectoria helicoidal para el punto seleccionado en el filo de corte.

- Rectificado cilíndrico exterior: la rotación de la muela y el movimiento axial de la pieza actúan conjuntamente.

7.0¿Qué son los movimientos auxiliares?

Además de los movimientos de corte, las máquinas herramienta requieren movimientos auxiliares para ajustar la posición relativa de la herramienta y la pieza de trabajo o para realizar operaciones de soporte. Estos movimientos no participan directamente en la eliminación de material, pero son esenciales para garantizar un mecanizado fluido y eficiente.

Ejemplos comunes de movimientos auxiliares:

- Aproximación y retracción rápida de herramientas en tornos CNC

- Retracción del husillo en radial máquinas perforadoras

- Movimiento de indexación de un cabezal divisor utilizado junto con una fresadora

8.0Preguntas frecuentes

P1: ¿Cuáles son los componentes principales de un sistema de proceso de mecanizado?

R: Un sistema de mecanizado consta de cuatro elementos principales: máquinas herramienta como tornos, fresadoras y rectificadoras, junto con herramientas de corte, utillajes y la pieza de trabajo. Estos componentes funcionan como un sistema integrado para completar el proceso de corte, desde la materia prima hasta las piezas terminadas cualificadas.

P2: ¿Cuál es la principal diferencia entre el movimiento primario y el movimiento de alimentación?

R: El movimiento primario es el movimiento fundamental responsable de la eliminación de metal. Presenta la mayor velocidad de corte, el mayor consumo de energía y existe como un solo movimiento en cualquier operación de corte. El movimiento de avance es un movimiento auxiliar que trabaja en coordinación con el movimiento primario para lograr un corte continuo o intermitente. Consume mucha menos energía y puede consistir en uno, varios o incluso ningún movimiento de avance, según el proceso de mecanizado.

P3: ¿Por qué la velocidad de corte compuesta se define como la suma vectorial de las velocidades del movimiento primario y de avance?

A: El movimiento primario y el movimiento de avance ocurren simultáneamente como movimientos relativos entre la herramienta y la pieza de trabajo. Dado que la velocidad es una magnitud vectorial, se deben considerar tanto la magnitud como la dirección. Por lo tanto, la velocidad de corte compuesta se expresa como la suma vectorial de la velocidad del movimiento primario y la velocidad del movimiento de avance.

P4: ¿Cuál es la aplicación más típica del método de generación?

R: La aplicación más típica es el mecanizado de engranajes cilíndricos en una fresadora. Mediante la generación de movimiento, la rotación sincrónica entre la fresa y la pieza, la envolvente de los filos de corte de la fresa forma la generatriz evolvente de la superficie del diente del engranaje. El mecanizado de engranajes en una talladora de engranajes también pertenece al método de generación.

P5: Si los movimientos auxiliares no participan en la eliminación de material, ¿por qué siguen siendo importantes?

R: Los movimientos auxiliares se encargan de ajustar las posiciones relativas de la herramienta y la pieza, así como de completar operaciones como la sujeción, el posicionamiento y el indexado. Proporcionan un soporte esencial para garantizar un mecanizado continuo y eficiente. Sin movimientos auxiliares, una máquina herramienta no puede completar un ciclo de mecanizado normal.

Referencia

https://bharatforge.eu/artikel/what-is-machining-procedure-significance-and-applications/?lang=en

https://admati.com/the-importance-of-machining-types-of-equipment-and-machining-methods/

https://www.nutech.de/en/services/machining/