- 1.0¿Cómo se clasifican los sujetadores? Tipos y adaptaciones funcionales

- 2.0Cómo los materiales de fijación y los tratamientos de superficie mejoran el rendimiento

- 3.0Cómo se fabrican los sujetadores: Procesos de producción básicos

- 4.0Aplicaciones industriales de los sujetadores

- 5.0Análisis de fallos y control de calidad de los sujetadores

- 6.0Normas de selección e instalación de sujetadores

- 7.0Preguntas frecuentes (FAQ)

- 8.0Conclusión

1.0¿Cómo se clasifican los sujetadores? Tipos y adaptaciones funcionales

1.1Sujetadores roscados: el tipo de conexión estandarizado

Los sujetadores roscados se diseñan según el principio de movimiento helicoidal, donde el acoplamiento preciso entre las roscas internas y externas produce el efecto de apriete. Representan más de 75% del mercado mundial de sujetadores e incluyen varias categorías principales:

Pernos:

- Estructura básica: Constan de una cabeza y un vástago roscado, generalmente utilizados con tuercas. Se clasifican por grados de resistencia como 4.8, 8.8, 10.9 y 12.9, donde los grados superiores a 8.8 son pernos de alta resistencia utilizados en aplicaciones de alta resistencia.

- Tipos y aplicaciones comunes:

- Perno de cabeza hexagonal: Presenta una cabeza hexagonal y una rosca completa o parcial. Los pernos de grado 8.8 se utilizan ampliamente en uniones de estructuras de acero, mientras que los de grado 12.9, con una resistencia a la tracción superior, son adecuados para bloques de motor y otros conjuntos sometidos a altas cargas.

- Perno de carruaje: Diseñado con cabeza redonda y cuello cuadrado, que se fija al material durante la instalación para evitar la rotación. Ideal para asegurar estructuras de madera y herrajes metálicos.

- Perno de brida: Integra una brida circular con dentado bajo la cabeza para distribuir la carga uniformemente sin necesidad de arandela. Se utiliza comúnmente en chasis y sistemas de tuberías de automóviles, reduciendo el aflojamiento por vibración hasta en 50%.

- Pernos prisioneros y pernos en U: Los pernos prisioneros se utilizan para conectar placas gruesas o anclar bases de máquinas, mientras que los pernos en U están diseñados para sujetar piezas cilíndricas como tuberías y tubos.

Tornillos:

- Características principales: A diferencia de los pernos, los tornillos no requieren tuercas y pueden insertarse directamente en orificios roscados o autorroscantes. Se encuentran entre los elementos de fijación más utilizados en la industria manufacturera.

- Tipos y aplicaciones comunes:

- Tornillo autorroscante: presenta una rosca triangular afilada que corta sus propias roscas de acoplamiento en materiales como plástico o láminas de acero delgadas, ideal para ensamblajes livianos.

- Tornillo para máquina: Totalmente roscado y con orificios pre-roscados. Por ejemplo, los tornillos para máquina de cabeza plana M2.5 se utilizan comúnmente para fijar placas de circuito impreso, con un par de apriete limitado a 0,8-1,2 N·m para evitar daños.

- Tornillo de cabeza hueca: incorpora un casquillo hexagonal empotrado para aplicaciones de alto torque en espacios reducidos, como moldes y maquinaria de precisión.

- Tornillos para usos especiales: Incluyen tornillos a prueba de manipulaciones y de control térmico utilizados en sistemas de seguridad y gabinetes eléctricos.

Pernos, tuercas y arandelas:

- Pernos: Componentes sin cabeza con roscas en ambos extremos. Las variantes incluyen pernos totalmente roscados para uniones de placas gruesas y pernos de doble extremo de igual longitud para anclajes de base. Para entornos de alta temperatura, se utilizan materiales como la aleación GH4169 para una mayor resistencia a la fluencia.

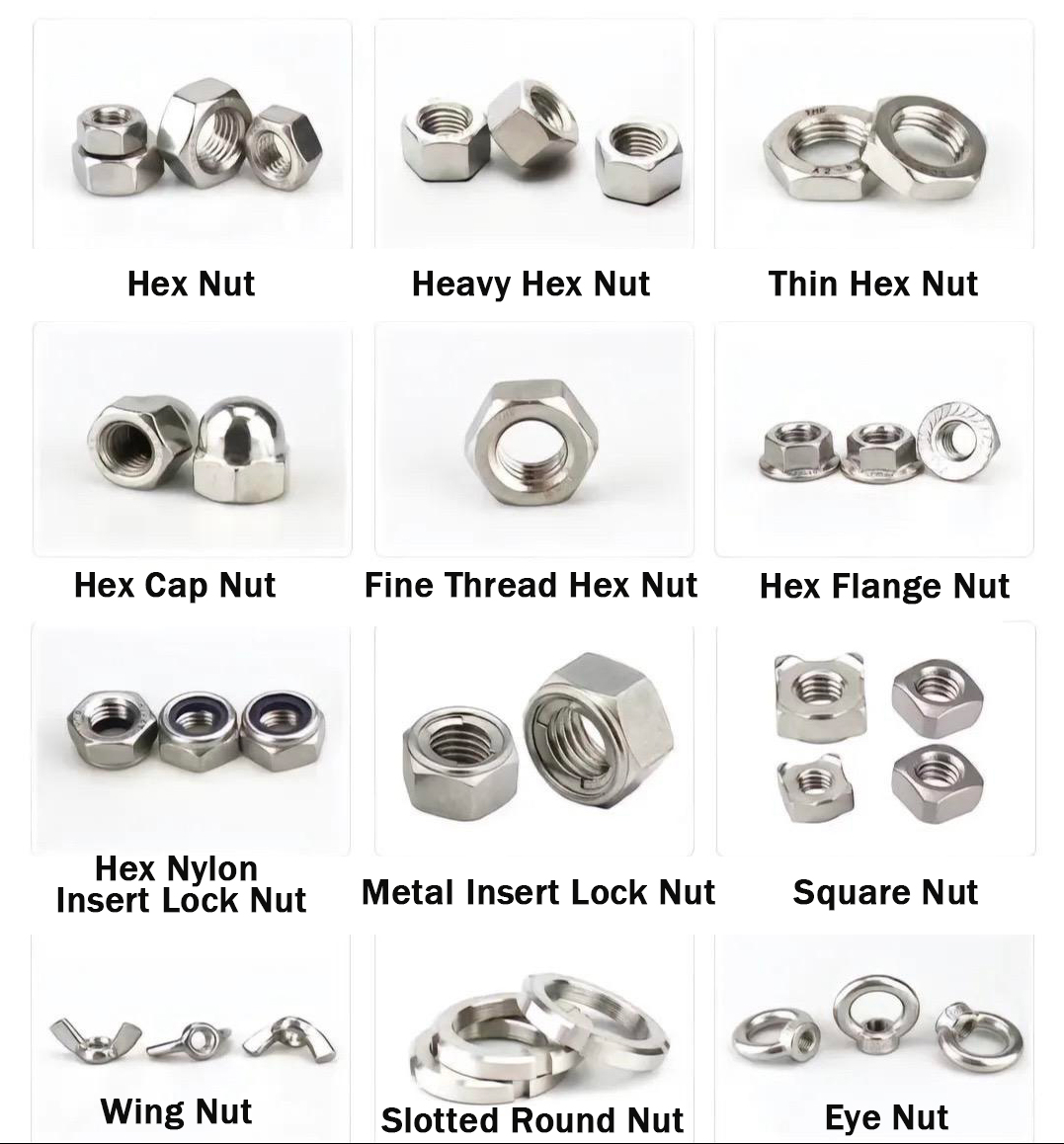

- Tuercas: Se acoplan a los pernos mediante roscas internas. Según su rendimiento de bloqueo, incluyen tuercas hexagonales, tuercas de seguridad con inserto de nailon (que soportan hasta 30 000 ciclos de vibración sin aflojarse) y tuercas ciegas (que ofrecen protección y un acabado estético).

- Arandelas: Componentes complementarios con funciones clave:

- Arandela plana: distribuye la carga del perno en una superficie más amplia (hasta cinco veces el área de contacto), protegiendo los revestimientos y evitando hendiduras.

- Arandela elástica: proporciona precarga continua a través de la deformación elástica, resistiendo el aflojamiento por vibración.

- Arandela de sellado: Fabricada en caucho o PTFE, garantiza el sellado del fluido en conexiones de brida y funciona en un rango de temperatura de –200 °C a 300 °C.

- Arandela de seguridad: mantiene la estanqueidad incluso bajo fricción o vibración, adecuada para aplicaciones de precisión y alta estabilidad.

1.2Sujetadores sin rosca: opciones de conexión permanentes y especializadas

Los sujetadores sin rosca se basan en la deformación mecánica o el enclavamiento físico en lugar de la rosca, lo que los hace adecuados para ensamblajes permanentes o con espacio limitado. Las categorías principales incluyen:

Clavos y remaches:

- Clavos: Conectores básicos para madera y materiales ligeros. Los tipos más comunes incluyen:

- Clavos redondos comunes: fabricados en acero con bajo contenido de carbono, diámetro 1–6 mm, longitud 10–200 mm.

- Clavos accionados por pólvora: se pueden colocar instantáneamente en concreto o acero, lo que mejora la eficiencia de la estructura hasta cuatro veces en la construcción.

- Clavos Especiales: Como clavos impermeables o roscados, diseñados para requisitos ambientales específicos.

- Remaches: Crean uniones mediante la deformación del vástago durante la colocación. Tipos:

- Remaches sólidos: proporcionan uniones fuertes y resistentes a la manipulación, adecuadas para estructuras propensas a vibraciones o golpes.

- Remaches ciegos (remaches POP): permiten la instalación por un solo lado y se utilizan en interiores de automóviles y carcasas electrónicas.

- Remaches de brida grandes: equipados con bridas de gran tamaño para una mejor distribución de la carga y un montaje más rápido.

Pasadores y anclajes:

- Pasadores: Fabricados con tolerancia IT6-IT8, lo que garantiza una precisión de montaje de 0,01 mm. Tipos:

- Pasadores: mantienen la alineación exacta entre los componentes.

- Pasadores de resorte: fabricados con acero de resorte para compensar la desalineación de los orificios.

- Pasadores de corte: diseñados para romperse bajo sobrecarga, protegiendo las estructuras primarias.

- Anclajes: Se utilizan para asegurar componentes a sustratos de hormigón o mampostería.

- Anclajes mecánicos: incluyen anclajes de expansión, de socavación y de tornillo; la profundidad de instalación debe calcularse en función de la resistencia del sustrato.

- Anclajes Químicos: Combinan varillas roscadas con cápsulas de resina; después del curado, la unión proporciona hasta 30% más resistencia a la extracción que los anclajes mecánicos, ideal para refuerzo sísmico en edificaciones.

- Clips y abrazaderas: Incluyen anillos de retención, anillos de retención, clips en E y abrazaderas de manguera, que ofrecen una fijación temporal o semipermanente eficaz en aplicaciones automotrices y electrónicas. Sus ventajas incluyen una instalación rápida, facilidad de desmontaje y un posicionamiento fiable.

2.0Cómo los materiales de fijación y los tratamientos de superficie mejoran el rendimiento

2.1Principios básicos de la selección de materiales

Los materiales de fijación deben equilibrar la resistencia, la resistencia a la corrosión, la viabilidad de fabricación y la rentabilidad. La selección del material varía según el entorno de aplicación específico:

Materiales de acero: la opción más rentable y ampliamente utilizada.

- Acero con bajo contenido de carbono: se utiliza para pernos de uso general por debajo del grado 4.8.

- Acero con contenido medio de carbono: templado y revenido para producir pernos de grado 8.8 para aplicaciones estructurales.

- Acero de aleación (por ejemplo, 40CrNiMoA): permite la producción de pernos de alta resistencia de grado 12.9 para entornos de trabajo pesado y de alta tensión.

- Acero inoxidable: el grado 304/A2 ofrece una resistencia a la corrosión confiable en entornos neutrales, mientras que el grado 316/A4, aleado con molibdeno, proporciona una resistencia mejorada al agua de mar, adecuado para embarcaciones marinas y plataformas marinas.

Metales no ferrosos:

- Aleaciones de aluminio (por ejemplo, 7075): preferidas en ingeniería aeroespacial para reducción de peso.

- Aleaciones de titanio (por ejemplo, TC4): proporcionan una excelente resistencia a la corrosión y biocompatibilidad y se utilizan en motores de aeronaves e implantes médicos.

- Aleaciones de cobre: el latón (H62) es ideal para aplicaciones de conductividad eléctrica, mientras que el bronce (QAl9-4) funciona bien en conjuntos resistentes al desgaste.

- Materiales no metálicos: Los plásticos de ingeniería como el nailon 66 (para aislamiento eléctrico) y el PTFE (para protección contra la corrosión química) son ampliamente utilizados. Los compuestos reforzados con fibra de carbono ofrecen importantes ventajas de ligereza para vehículos aéreos no tripulados (UAV) avanzados y vehículos de nuevas energías.

Aceros con tratamientos especiales:

- Acero electrogalvanizado: Diseñado para aplicaciones en interiores, ofreciendo protección básica contra la corrosión.

- Acero galvanizado en caliente: Proporciona un recubrimiento de zinc más grueso y hasta tres veces mayor resistencia a la corrosión, adecuado para ambientes exteriores.

- Acero niquelado y cromado: ofrece un acabado de superficie pulido y decorativo, ideal para componentes visibles o estéticos.

2.2Procesos de tratamiento de superficies: la clave para mejorar el rendimiento

Los tratamientos de superficie mejoran significativamente la durabilidad, la resistencia a la corrosión y la confiabilidad mecánica de los sujetadores en diversas condiciones de servicio.

Tratamientos resistentes a la corrosión:

- Electrogalvanizado: Espesor de recubrimiento 5–15 μm, opción rentable para uso en interiores.

- Galvanizado por inmersión en caliente: espesor de recubrimiento de 50 a 100 μm, que proporciona el triple de resistencia a la corrosión que la galvanoplastia; estándar para estructuras de acero al aire libre.

- Recubrimiento Dacromet: Película de zinc-cromo de 6–8 μm de espesor, que logra más de 500 horas de resistencia a la niebla salina sin riesgo de fragilización por hidrógeno; ideal para pernos de alta resistencia.

- Fosfatado: Crea una capa de conversión de fosfato que mejora la adhesión de la pintura; se aplica comúnmente en los sujetadores del chasis de automóviles.

- Tratamientos funcionales:

- Nitruración: forma una capa de difusión de nitrógeno endurecido en la superficie de la rosca con una dureza superior a HV800, lo que mejora la resistencia al desgaste y extiende la vida útil del sujetador de 2 a 3 veces.

- Recubrimiento lubricante: la aplicación de disulfuro de molibdeno o PTFE en las roscas reduce el torque de apriete y evita el desgaste, particularmente en sujetadores de acero inoxidable.

- Oxidación negra: produce una fina película de óxido ferroso que proporciona una protección leve contra la corrosión y una apariencia decorativa oscura, a menudo utilizada en mangos de herramientas y superficies de hardware.

3.0Cómo se fabrican los sujetadores: Procesos de producción básicos

3.1Procesos de conformado de plástico: el método convencional para la producción en masa

- Forjado en frío: Este proceso, realizado a temperatura ambiente, deforma las piezas metálicas en bruto a alta presión mediante una secuencia de corte → recalcado → laminado de roscas. El flujo continuo de grano metálico mejora la resistencia a la tracción entre 15 y 201 TP3T en comparación con las piezas mecanizadas, mientras que el aprovechamiento del material supera los 951 TP3T. El forjado en frío es ideal para pernos y tornillos de diámetro inferior a M16, lo que permite una capacidad de producción de hasta 100 000 piezas por hora por línea. Antes del forjado, las piezas en bruto deben someterse a un recocido esferoidizante para reducir la dureza y mejorar la conformabilidad.

- Forjado en caliente: El proceso consiste en calentar las piezas metálicas a 1100–1250 °C (temperatura superior a la de recristalización del acero) y, posteriormente, moldearlas bajo presión. Este método es adecuado para fijaciones de gran diámetro (M20 o superior) o de alta resistencia, lo que permite la formación de geometrías de cabeza complejas. El enfriamiento controlado es fundamental para evitar la formación de grano grueso, y se requiere un temple y revenido posteriores para restaurar las propiedades mecánicas óptimas.

3.2Tecnologías de mecanizado y fabricación avanzada

- Proceso de mecanizado: Se realiza en tornos y fresadoras, e implica torneado → fresado → roscado (corte o laminación). Ofrece alta flexibilidad y precisión, lo que lo hace ideal para fijaciones no estándar o personalizadas (p. ej., pernos con formas de cabeza especiales). Sin embargo, debido a la baja eficiencia del material y la baja velocidad de procesamiento, suele reservarse para aplicaciones de lotes pequeños o de alta precisión, como fijaciones roscadas de grado aeroespacial que requieren tolerancias dimensionales de ±0,005 mm.

- Tecnologías avanzadas:

- Impresión 3D: Permite la fabricación integrada de geometrías de fijación complejas. Por ejemplo, los protectores de pernos impresos en 3D de poliuretano termoplástico (TPU) desarrollados para el yacimiento petrolífero de Jiangsu redujeron la tasa de corrosión de los pernos en exteriores de 85% a menos de 10%.

- Laminado de roscas: Utiliza una máquina laminadora de roscas para deformar plásticamente piezas metálicas a temperatura ambiente. Controlando la velocidad del rodillo, la velocidad de avance y la presión, se pueden formar roscas con tolerancia IT6 y rugosidad superficial inferior a Ra0,8 μm. Los sujetadores de roscas MJ de grado aeroespacial producidos mediante este proceso alcanzan una vida útil por fatiga superior a 130 000 ciclos, superando con creces la vida útil de 50 000 ciclos típica de los componentes de rosca cortada.

4.0Aplicaciones industriales de los sujetadores

4.1Equipos aeroespaciales y de nuevas energías

- Sector aeroespacial: Los sujetadores en aplicaciones aeroespaciales exigen precisión extrema y un diseño ligero, donde cada gramo cuenta. La última generación de sujetadores con rosca MJ utiliza superaleación a base de níquel GH4169 o aleación de titanio TC4, alcanzando resistencias a la tracción de 1300-1550 MPa y 1100-1250 MPa, respectivamente. Combinados con tuercas autoblocantes, estos pernos pueden soportar hasta 30.000 ciclos de vibración sin aflojarse. Cada sujetador debe superar pruebas de niebla salina de 720 horas y resistencia a hongos de 30 días, lo que garantiza su fiabilidad en condiciones ambientales extremas.

Nuevos equipos de energía:

- Energía eólica: Los pernos de conexión de las torres suelen estar fabricados con acero de aleación de alta resistencia de grado 10.9 con recubrimiento Dacromet, diseñado para una vida útil de 20 años. Las instalaciones eólicas marinas requieren un recubrimiento adicional de fluorocarbono para lograr más de 1000 horas de resistencia a la niebla salina.

- Sistemas fotovoltaicos: Los sujetadores del sistema de montaje generalmente se fabrican en acero inoxidable 316 o acero al carbono galvanizado por inmersión en caliente, junto con arandelas de seguridad para evitar que se aflojen por expansión y contracción térmica. En los sistemas de seguimiento solar, se prefieren los sujetadores autolubricantes para reducir la fricción y la frecuencia de mantenimiento.

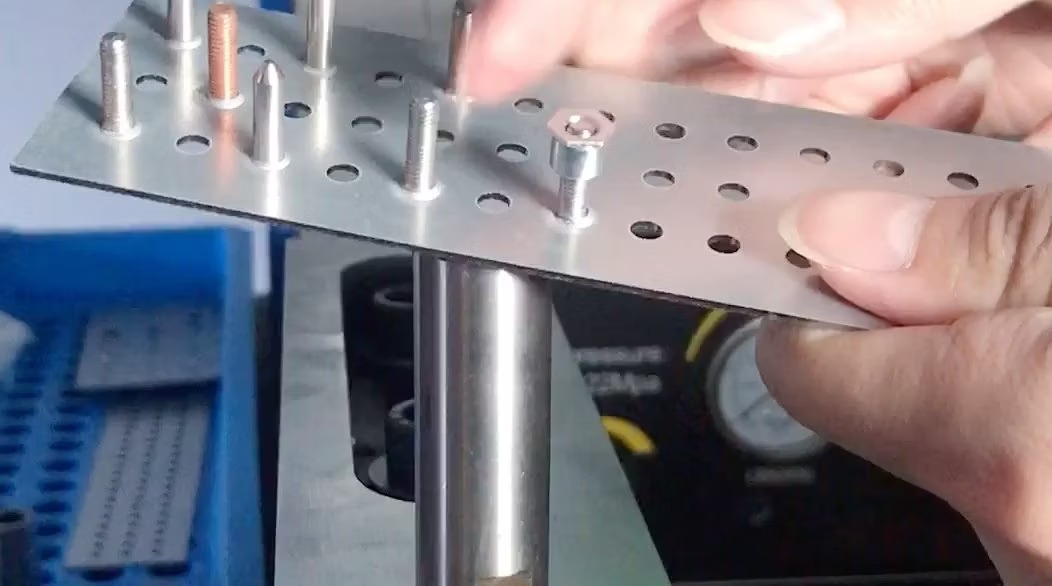

4.2Ingeniería de fabricación y construcción de automóviles

- Industria automotriz: Un solo automóvil suele contener entre 2000 y 3000 tornillos. Los pernos de culata, fabricados con acero de aleación de grado 12.9, se aprietan mediante el método de par-ángulo para garantizar un sellado fiable. En las líneas de ensamblaje automatizadas, las máquinas de inserción de tornillos desempeñan un papel fundamental: equipadas con posicionamiento guiado por visión y unidades de apriete servocontroladas, cada unidad puede ensamblar entre 1200 y 1500 tornillos por hora, lo que reduce significativamente los costos de mano de obra y los errores de ensamblaje. Estos sistemas se utilizan ampliamente en paneles de puertas y carcasas de baterías de vehículos eléctricos.

- Ingeniería de Construcción: Las estructuras de acero de gran altura se basan en pernos M24 de grado 10.9, cada uno capaz de soportar 150 kN de fuerza de tracción. Para puentes de gran tamaño, como el del río Yangtsé, los pernos de anclaje se fabrican con acero aleado resistente a la corrosión, con profundidades de empotramiento que superan 25 veces el diámetro del perno para garantizar una alta resistencia a la extracción.

5.0Análisis de fallos y control de calidad de los sujetadores

5.1Modos de falla comunes y causas raíz

5.2Análisis de fallos y control de calidad

5.3Tendencias de desarrollo inteligente de sujetadores

6.0Normas de selección e instalación de sujetadores

6.1Factores clave para la selección de sujetadores científicos

6.2Normas clave de instalación y funcionamiento

7.0Preguntas frecuentes (FAQ)

- ¿Qué significa el grado de resistencia de un sujetador?

- El grado de resistencia se representa con dos números. Por ejemplo, el grado 8.8 significa una resistencia nominal a la tracción ≥ 800 MPa y un coeficiente de fluencia ≥ 0.8, es decir, un límite elástico ≥ 640 MPa.

- ¿Cómo se puede prevenir la corrosión galvánica entre sujetadores?

- Hay tres métodos principales:

- Utilice sujetadores hechos de materiales con potenciales de electrodos similares.

- Instalar arandelas aislantes entre metales diferentes.

- Aplicar protección catódica o recubrimientos anticorrosivos sobre los sujetadores.

- ¿Cuál es la principal diferencia entre un perno y un tornillo?

- Un perno requiere una tuerca para su montaje y es adecuado para uniones portantes desmontables. Un tornillo, en cambio, se enrosca directamente en un orificio roscado y no requiere tuerca, lo que lo hace ideal para conexiones fijas o de trabajo ligero.

- ¿Por qué los pernos de alta resistencia requieren un tratamiento de deshidrogenación?

- Durante la limpieza ácida y la galvanoplastia, los pernos de alta resistencia pueden absorber átomos de hidrógeno que se acumulan en las zonas de concentración de tensiones, lo que provoca fragilización por hidrógeno. El tratamiento de deshidrogenación elimina estos átomos, previniendo fallos prematuros.

- ¿Qué hace que los cerrojos inteligentes sean diferentes a los tradicionales?

- Los pernos inteligentes integran módulos de detección y comunicación, lo que permite la monitorización y la transmisión de datos de precarga y tensión en tiempo real. Transforman el elemento de fijación de un portador de carga pasivo a un elemento de detección activo, actuando como un nodo clave en el Internet Industrial de las Cosas (IIoT).

- ¿Cómo se deben seleccionar las arandelas en las conexiones de brida?

- La selección depende de la temperatura, la presión y las propiedades químicas del medio:

- Baja presión/temperatura → Junta de goma

- Presión/temperatura media → Junta de caucho de amianto

- Junta espiral metálica de alta presión/temperatura

- ¿Cuáles son las diferencias visuales entre la fractura por fatiga y la fractura frágil en los sujetadores?

- Fractura por fatiga: muestra estrías de fatiga visibles y orígenes con un aspecto gris azulado.

- Fractura frágil: muestra una superficie plana y cristalina con mínima deformación plástica.

- ¿Cuáles son las ventajas y limitaciones de los sujetadores impresos en 3D?

- Ventajas: Permite geometrías complejas, diseños personalizados y un alto aprovechamiento del material.

- Limitaciones: Mayor costo, menor eficiencia de producción y el acabado de la superficie a menudo requiere posprocesamiento.

- ¿Cuáles son las ventajas y aplicaciones de las máquinas de inserción automática de sujetadores?

- Su principal ventaja es su alta automatización. Mediante el posicionamiento visual y el servocontrol, la máquina garantiza una alimentación, alineación y apriete precisos. Puede ensamblar entre 1200 y 1500 fijaciones por hora, lo que reduce significativamente los errores de mano de obra. Entre sus aplicaciones más comunes se encuentra la fabricación de automóviles, especialmente en paneles de puertas y carcasas de baterías.

8.0Conclusión

Los sujetadores son la base microscópica de la industria moderna, evolucionando desde conectores básicos hasta componentes de detección inteligentes en sistemas de fabricación inteligentes. Desde los remaches de bronce de la artesanía antigua hasta los pernos inteligentes de grado aeroespacial, cada avance tecnológico ha impulsado nuevos niveles de rendimiento y confiabilidad de los equipos.

En la fabricación avanzada, los sujetadores son indicadores clave de la capacidad industrial. Por ejemplo, los sujetadores aeroespaciales con rosca MJ alcanzan ahora una vida útil por fatiga superior a 130.000 ciclos, mientras que los pernos inteligentes pasivos inalámbricos garantizan una monitorización fiable en entornos extremos. La tecnología de impresión 3D facilita aún más procesos de producción ligeros y personalizados.

Desde una perspectiva de ingeniería, el diseño y la aplicación de sujetadores forman un ecosistema técnico completo: la selección científica sienta las bases, la fabricación de precisión garantiza la calidad, la instalación estandarizada garantiza la estabilidad y el análisis de fallas impulsa la mejora continua.

De cara al futuro, con la integración continua de sensores inteligentes, materiales ecológicos y tecnologías livianas, los sujetadores ya no serán meros elementos de conexión, sino que actuarán como las “terminales nerviosas” de la fabricación inteligente, conectando no solo las estructuras, sino también los datos y la inteligencia de la era de la Industria 4.0.

Referencia

https://www.iqsdirectory.com/articles/fastener.html

https://www.scrooz.com.au/blog/what-are-fasteners

https://cf-t.com/blog/what-are-fasteners?