- 1.0Análisis de procesos: el modelo de herramienta de corte de punto único

- 2.0Geometría de la herramienta de punto único

- 3.0Vida útil de la herramienta, desgaste de la herramienta y acabado de la superficie

- 3.1Condiciones de corte de alta tensión y mecanismos de desgaste

- 3.2Tipos de desgaste de la herramienta: cráter y flanco

- 3.3Criterios de vida útil de la herramienta

- 3.4Ecuación de vida útil de la herramienta de Taylor

- 3.5Borde construido (BUE)

- 3.6Desgaste de la herramienta vs. avance y velocidad de corte

- 3.7Materiales típicos de herramientas de corte

- 3.8Acabado superficial y sus factores influyentes

- 3.9Factores adicionales que afectan el acabado de la superficie

En el mecanizado de metales, el modelo de herramienta de corte de un solo filo sirve como concepto fundamental para comprender el funcionamiento de los procesos de corte. Este modelo destaca la importancia de la geometría de la herramienta, la velocidad de corte y el avance para determinar la eficiencia del mecanizado y la calidad del producto final. Al comprender estos factores, los fabricantes pueden controlar mejor la formación de viruta, las fuerzas de corte y, en última instancia, reducir los defectos y los costos.

Además, los mecanismos de desgaste y fallo de las herramientas desempeñan un papel fundamental en el rendimiento del mecanizado. Analizar cómo se desarrollan los diferentes tipos de desgaste, como la adhesión, la abrasión y la difusión, ayuda a predecir la vida útil de las herramientas y a planificar el mantenimiento. Optimizar los parámetros de corte basándose en estos datos permite un mejor acabado superficial y una mayor vida útil de las herramientas, lo que mejora la rentabilidad general de la producción.

1.0Análisis de procesos: el modelo de herramienta de corte de punto único

Independientemente del proceso de fabricación que se utilice, existen diversos factores que interactúan y afectan la calidad, el rendimiento y la rentabilidad general. Por ejemplo, en la fundición a presión, parámetros como:

- La temperatura del metal fundido.

- La tasa de enfriamiento inducida en las matrices mediante refrigerantes,

- el acabado superficial de la matriz (que afecta el caudal del metal),

- Y la presión a la que se empuja el material fundido hacia el molde también juega un papel importante.

Dependiendo de la configuración de estos parámetros, el porcentaje de piezas defectuosas, la velocidad de producción y las variaciones dimensionales de las piezas variarán. Además, las condiciones de operación también influyen en el consumo de energía. El tamaño y el diseño de la máquina y las matrices, que deben soportar altas presiones y temperaturas, también afectan el costo.

Por lo tanto, es de gran importancia poder controlar el proceso eficazmente.

En la mayoría de las empresas, una serie de ejecuciones experimentales se lleva a cabo hasta encontrar las condiciones de trabajo “ideales” para producir cada pieza. Sin embargo, es no es suficiente realizar tales experimentos sin conocimiento previo del comportamiento del proceso.

Si podemos anticipar los tipos de tendencias que ocurrirán durante los experimentos en los que se varían ciertos parámetros, podemos reducir enormemente el tiempo de planificación de operaciones.

Una buena comprensión de la relación entre el resultado del proceso y sus parámetros de control también nos ayuda a utilizar el proceso de una manera moda más optimizadaEsta comprensión más profunda del comportamiento del proceso se puede lograr desarrollando modelos analíticos del proceso.

La razón de esto es que ya sabemos cómo encontrarlo. valores óptimos Para modelos analíticos, como los representados por ecuaciones matemáticas. Por ejemplo, si el modelo es una función continua de valor real, podemos hallar su máximo (o mínimo) utilizando cálculo diferencial simple.

Dado que no tenemos tiempo para estudiar en detalle dichos modelos para cada proceso, este curso se centrará en el desarrollo de modelos analíticos para un proceso de corte simple —en concreto, el Modelo de herramienta de corte de punta única.

2.0Geometría de la herramienta de punto único

Comprensión de los ángulos de corte, la forma de la herramienta y la formación de viruta en el corte ortogonal

2.1El modelo de corte ortogonal

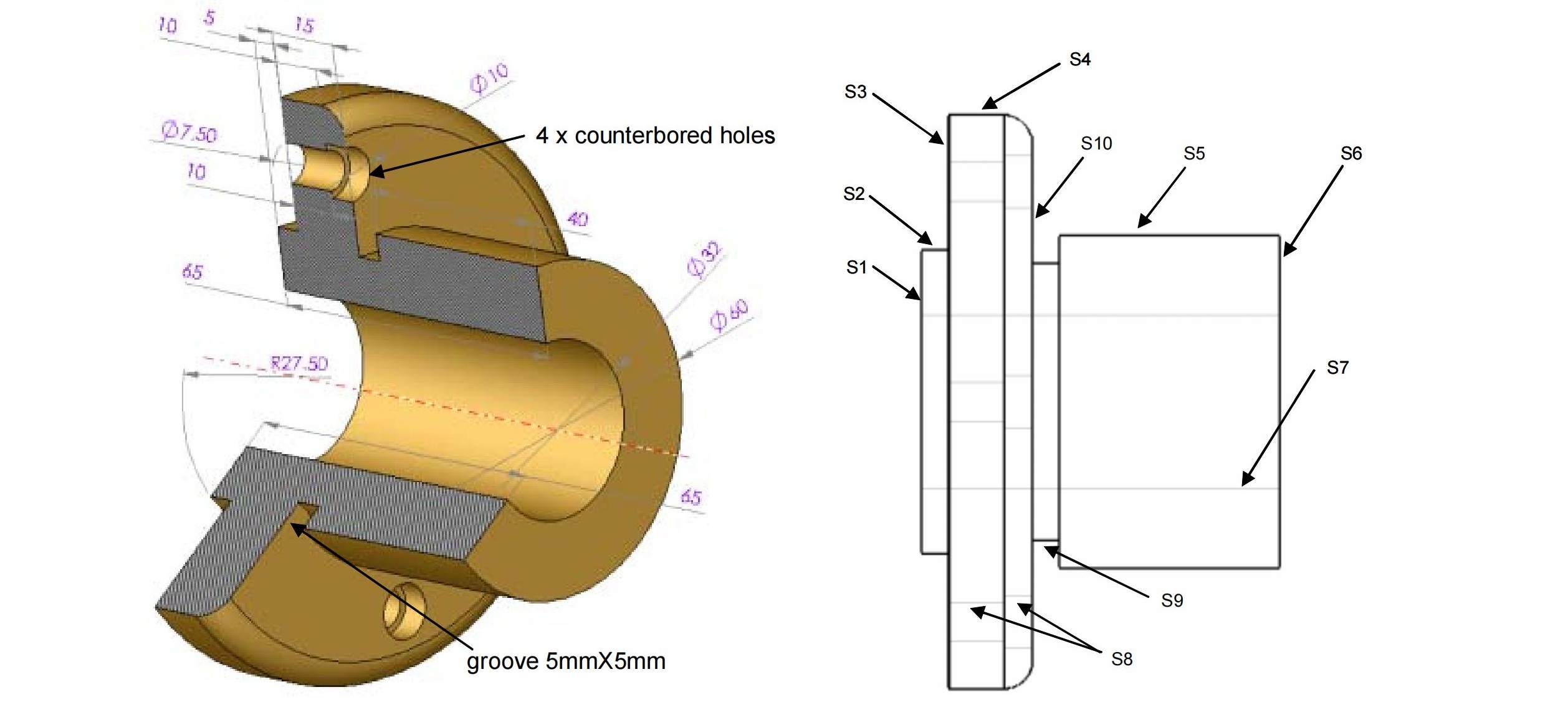

Probablemente el modelo más simple de analizar es el Herramienta de punta única, corte ortogonal modelo. Este modelo se visualiza más fácilmente a través de la proceso de torneado, donde el corte se consigue moviendo la herramienta con respecto a la parte giratoria.

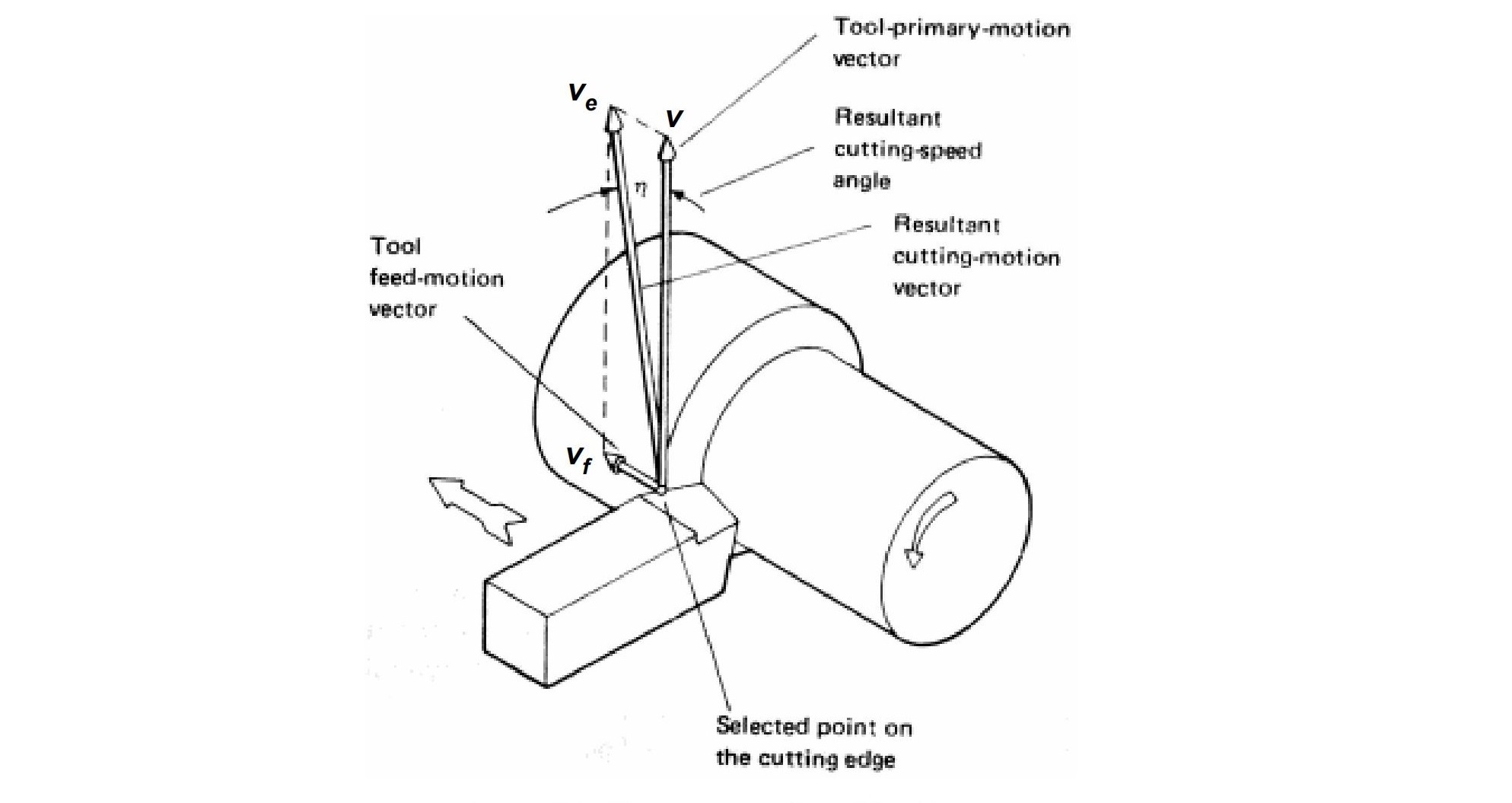

Para describir este movimiento, es útil separar la velocidad relativa en dos componentes:

-

Velocidad de corte: ver

-

Velocidad de alimentación: vfv_f

En la mayoría de los escenarios prácticos, la velocidad de alimentación vfv_f es mucho menor que la velocidad de corte ver, así que el velocidad de corte efectiva ve≈vv_e \aprox v. Para los fines de este capítulo, asumiremos ve=vv_e = v a menos que se indique lo contrario.

2.2Geometría de la herramienta y su importancia

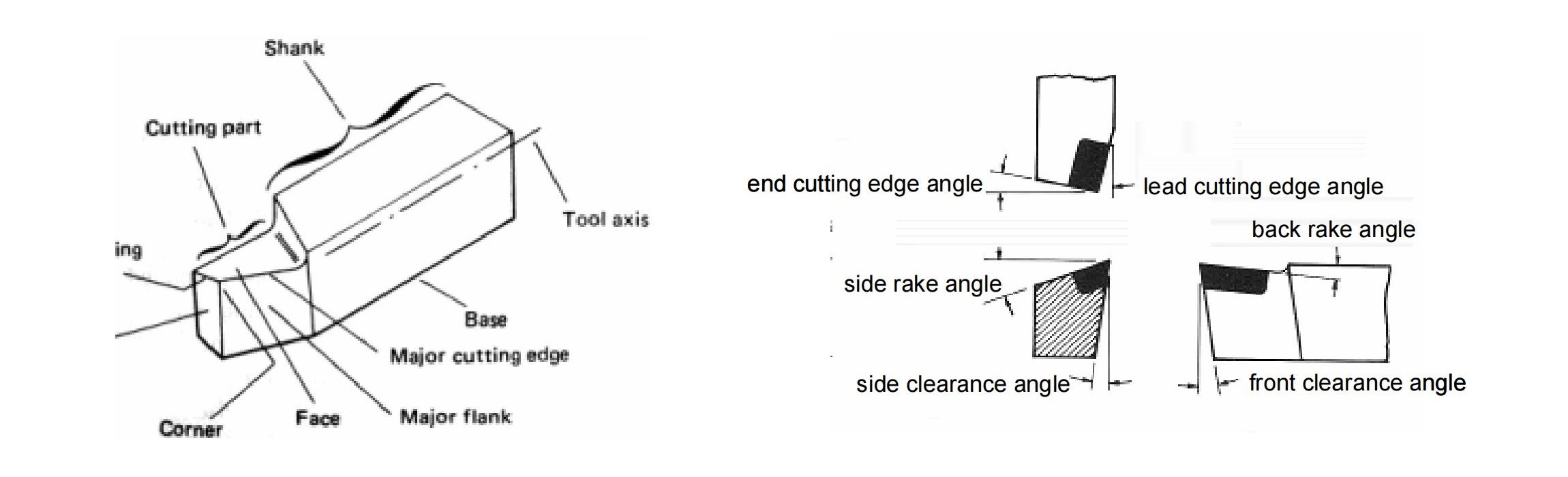

La figura anterior ilustra que una herramienta de corte no es un simple bloque rectangular: cada cara está inclinada en un ángulo específico. Comprender la geometría de la herramienta es esencial para un análisis más profundo.

Un esquema simplificado de una herramienta (abajo) muestra aspectos clave de esta geometría:

- Ángulos de inclinación:Define el 'filo de la cuchilla' del cortador.

- Ángulos de espacio libre: Minimizar la fricción entre la herramienta y la pieza de trabajo

- Radio de la nariz:Importante para la durabilidad, ya que un borde perfectamente afilado se desgastaría o fracturaría rápidamente.

- Ángulo de inclinación lateral:Se discutirá más detalladamente en secciones posteriores.

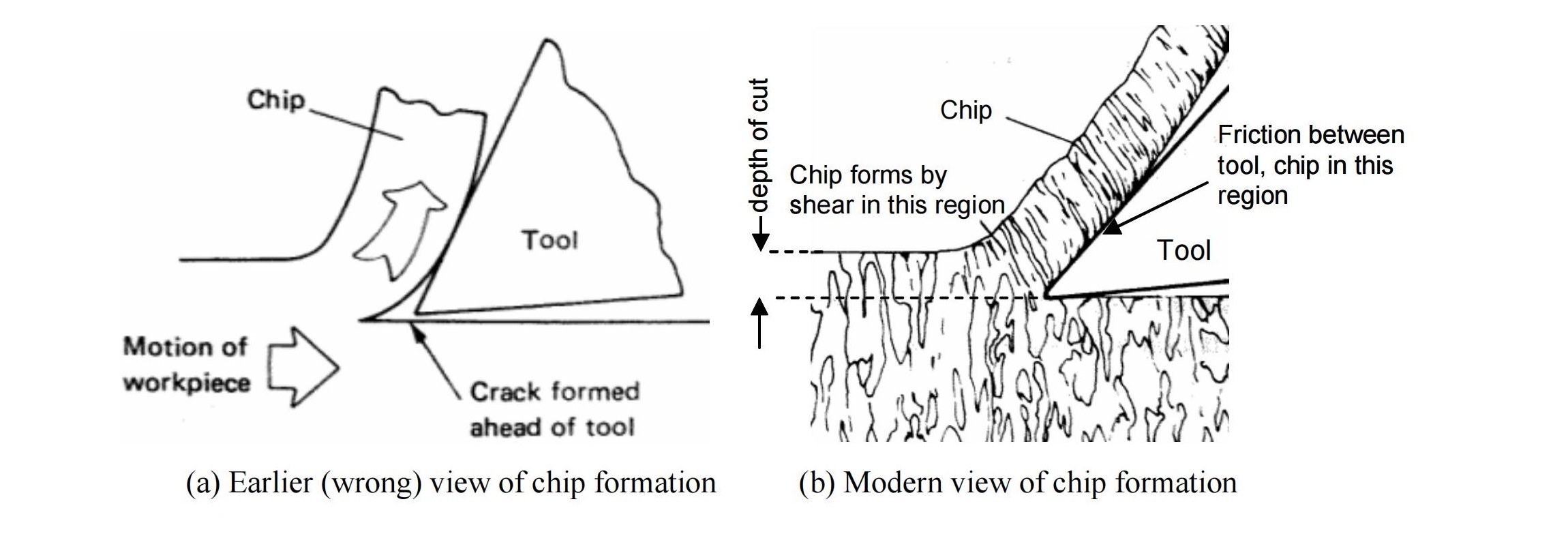

2.3Replanteando la formación de virutas: cizallamiento vs. tensión

En las primeras teorías del mecanizado, se creía que el material se eliminaba mediante fractura por tracción —En esencia, se pensaba que la herramienta serviría para “separar” el material.

Sin embargo, más tarde estudios de micrografías Se reveló que la mayor parte de la deformación del material y la formación de virutas se producen debido a falla por corte, no tensión. La figura a continuación ilustra la evolución de esta comprensión.

(a) Visión anterior (incorrecta): fractura por tensión

(b) Visión moderna: falla por corte

2.4Por qué es importante predecir la fuerza de corte

Ser capaz de predecir fuerzas de corte En función de la geometría de la herramienta, la velocidad de corte y el material de la pieza, es crucial. Este conocimiento puede ayudar a:

- Estimar el fuerza clasificación necesario para una máquina herramienta

- Evaluar maquinabilidad de un material

- Plan para vida útil de la herramienta y tasas de producción

Si bien se han propuesto varios modelos teóricos para relacionar la fuerza de corte con los parámetros del proceso, a menudo simplifican las suposiciones hasta el punto de ser menos útil en la práctica.

Por lo tanto, para un análisis más preciso y aplicable, datos experimentales Sigue siendo el método preferido. Para más información y estudios de caso, consulte Fundamentos del mecanizado de metales y máquinas herramienta por Geoffrey Boothroyd.

3.0Vida útil de la herramienta, desgaste de la herramienta y acabado de la superficie

Comprensión de los mecanismos de desgaste, los criterios de fallo de las herramientas y su impacto en la calidad del mecanizado

3.1Condiciones de corte de alta tensión y mecanismos de desgaste

El corte implica:

- Altos niveles de estrés

- Alta velocidad relativa entre la herramienta y la viruta/pieza de trabajo

- Altas temperaturas (hasta 1000°C)

Estas condiciones extremas provocan daño progresivo a la herramienta, debido principalmente a tres mecanismos:

- Desgaste por adherencia:

Pequeñas piezas fracturadas de la pieza de trabajo pueden soldarse a la superficie de la herramienta debido a las altas temperaturas. Al romperse, arrancan pequeñas partes de la herramienta. - Abrasión:

Las partículas duras y las variaciones microscópicas en la parte inferior del chip rozan constantemente la herramienta, desgastándola gradualmente. - Desgaste por difusión:

A temperaturas elevadas, los átomos del material de la herramienta se difunden en la viruta. Esto debilita la microestructura de la herramienta y aumenta la probabilidad de fractura. Las tasas de difusión aumentan exponencialmente con la temperatura.

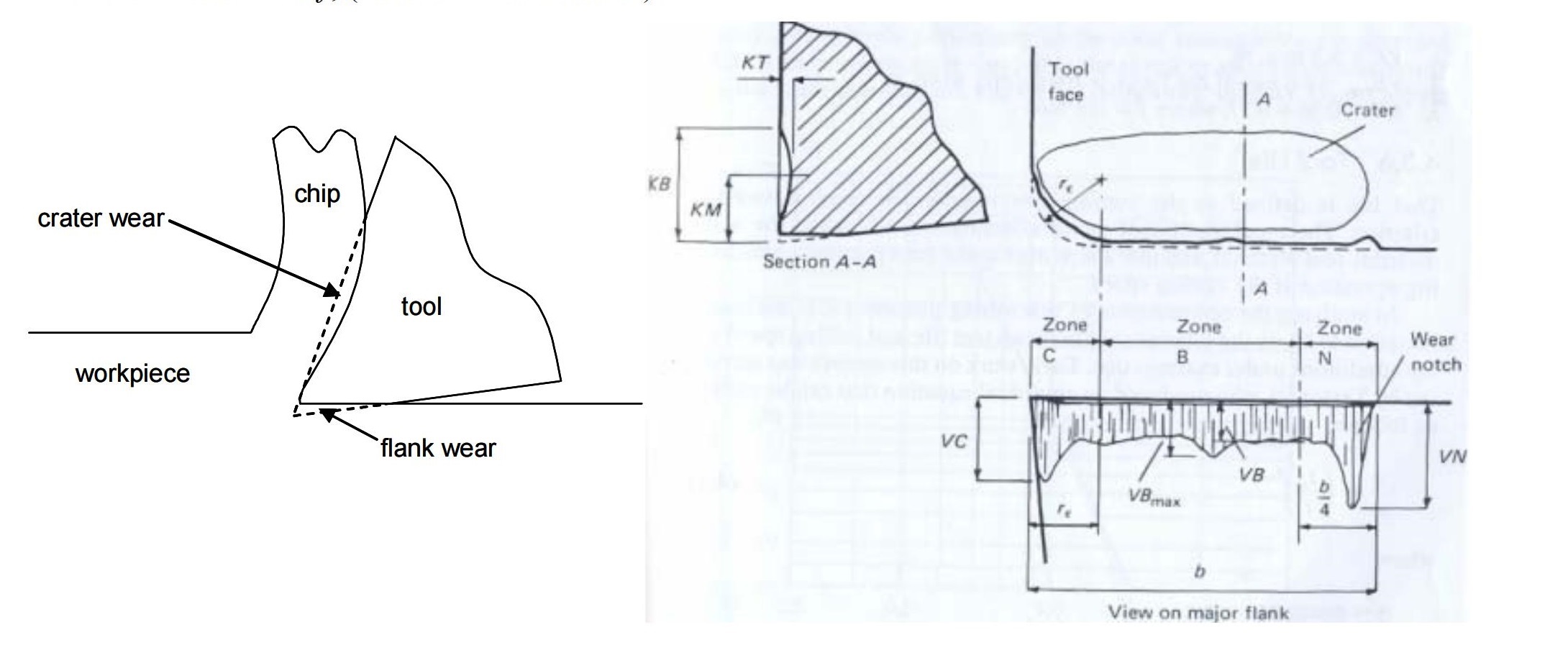

3.2Tipos de desgaste de la herramienta: cráter y flanco

Con el tiempo, aparecen dos tipos de desgaste mensurables en una herramienta:

- Desgaste del cráterDepresión formada en la cara de la herramienta. Se mide por su profundidad máxima.

- Desgaste del flancoSe encuentra a lo largo del flanco de la herramienta. Se mide por el ancho promedio de la zona desgastada.

(b) Medición del desgaste

Una vez que el desgaste excede un límite predefinido, se considera que la herramienta ha alcanzado el fin de su vida útilEn ese punto, se desecha o se reacondiciona (por ejemplo, se afila nuevamente el borde mediante rectificado).

3.3Criterios de vida útil de la herramienta

Criterios comunes para la terminación de la vida útil de la herramienta (también conocidos como criterios de vida útil de la herramienta) incluir:

- Fallo catastrófico – rotura completa de la herramienta

- Ropa de flanco uniforme – ancho de desgaste promedio VB=0,3 mmVB = 0,3 \text{ mm}

- Desgaste de flanco no uniforme – ancho máximo de desgaste VBmáx=0,6 mmVB_{máx} = 0,6 \text{ mm}

- Desgaste del cráter – KT=0,06+0,3fKT = 0,06 + 0,3f dónde adj. ¿El avance es en mm?

3.4Ecuación de vida útil de la herramienta de Taylor

A principios del siglo XX, F.W. Taylor demostró que la velocidad de corte VV es el factor más crítico para determinar la vida útil de la herramienta. Propuso el ahora famoso Ecuación de vida útil de la herramienta de Taylor:

VTn=cVT^n = c

- VV: velocidad de corte

- TT:tiempo hasta el fallo

- nn, cc: constantes para un par de material de pieza-herramienta determinado

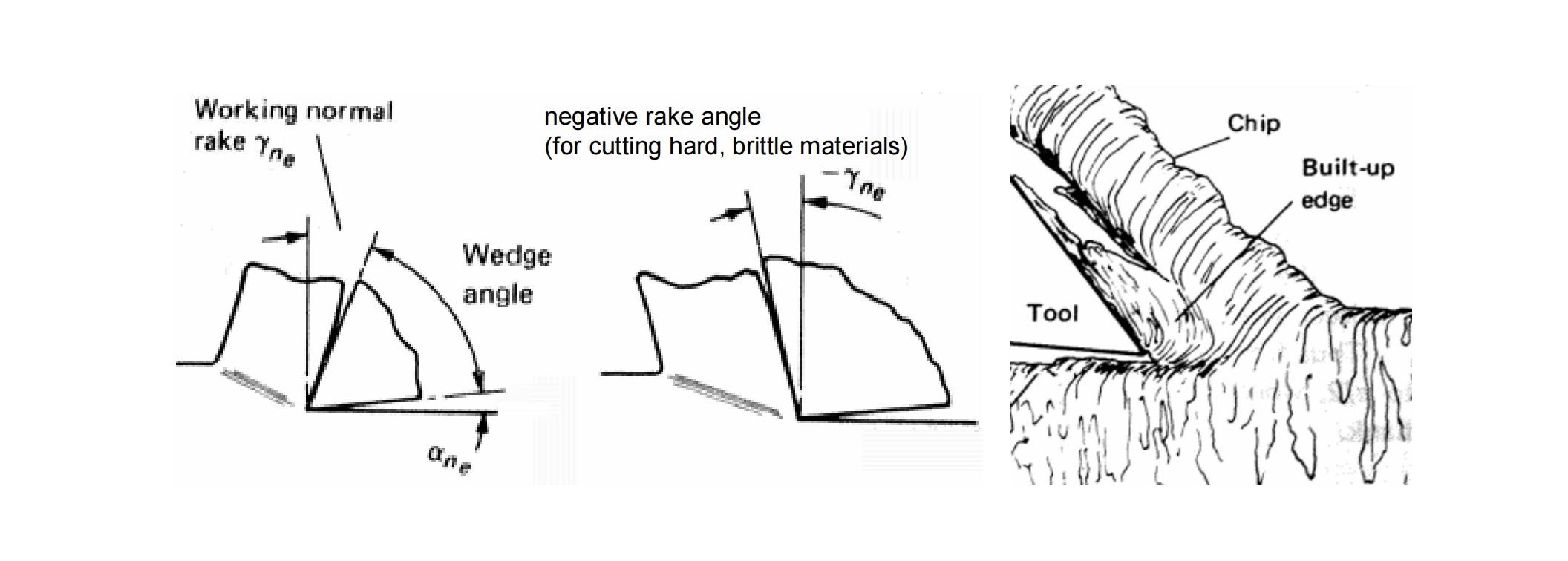

3.5Borde construido (BUE)

Durante el mecanizado, se puede formar una fina capa del material de la pieza de trabajo. depósito sobre la superficie de la herramienta, convirtiéndose endurecido por el trabajo bajo alta tensión. Esto puede provocar la acumulación de múltiples capas endurecidas, formando una Borde construido (BUE).

La BUE provoca un acabado superficial deficiente y altera la geometría de la herramienta. Sin embargo, la BUE se puede minimizar mediante:

Disminución de la profundidad de corte

Aumento del ángulo de inclinación

Uso de fluidos de corte adecuados

(b) Formación del borde acumulado

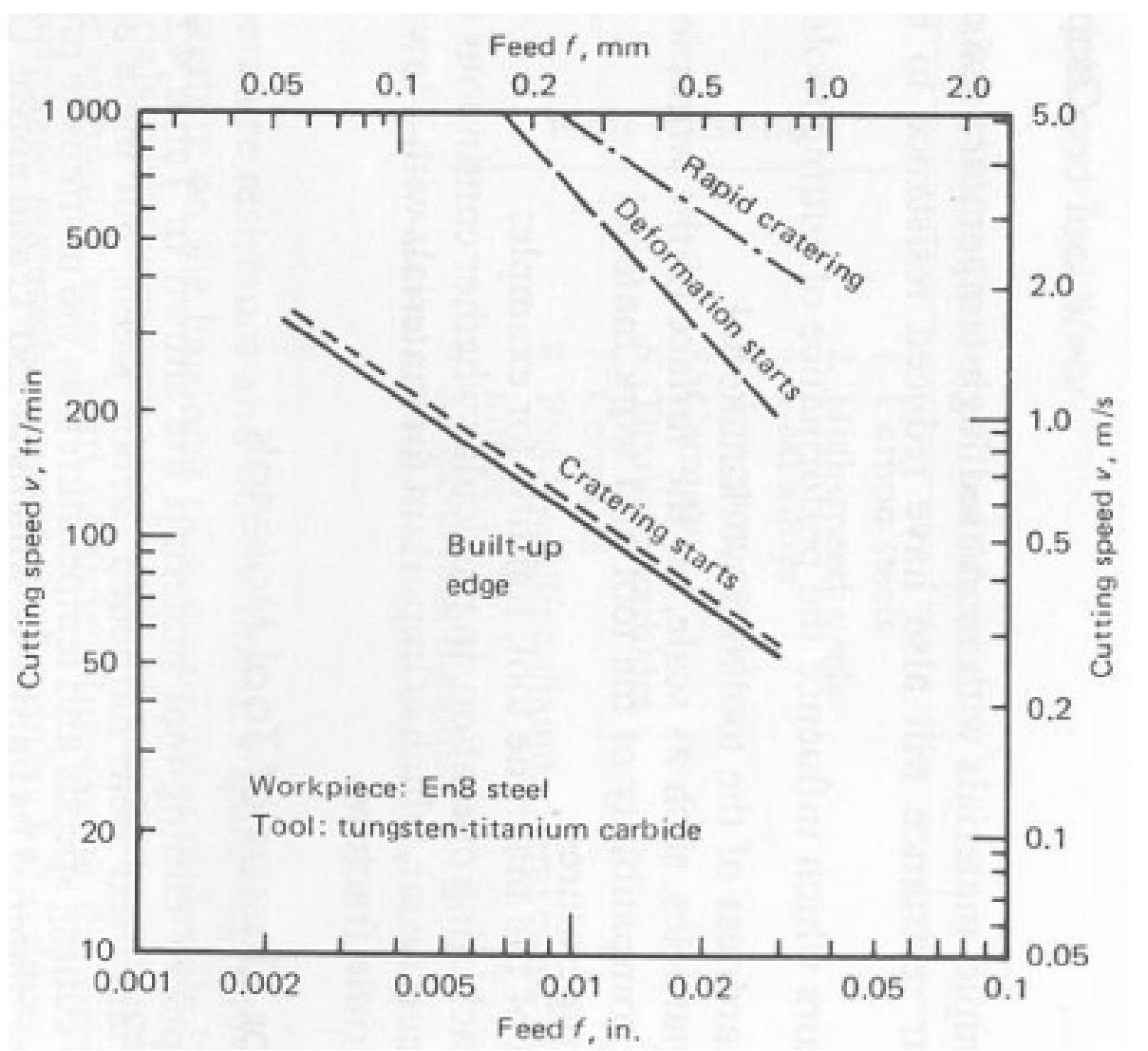

3.6Desgaste de la herramienta vs. avance y velocidad de corte

Estos datos experimentales ayudan a determinar la parámetros de corte óptimos para prolongar la vida útil de la herramienta y mejorar la eficiencia del mecanizado.

3.7Materiales típicos de herramientas de corte

Para soportar duras condiciones de mecanizado, las herramientas de corte deben tener:

- Alta dureza

- Alta resistencia al impacto

- Resistencia al desgaste a altas temperaturas

Los materiales de herramientas más comunes incluyen:

- Acero de alta velocidad (HSS):

Aleación de hierro con tungsteno ~18% y cromo ~4%. - Carburos cementados:

Materiales sinterizados (~94% tungsteno, ~6% carbono, <1% cobalto).

Las herramientas modernas suelen utilizar vástagos de acero con insertos reemplazables hecho de:

Carburo

Carburo revestido (con recubrimientos como carburo de tungsteno, carburo de titanio, nitruro de titanio, nitruro de boro cúbico (CBN) o incluso diamante)

El espesor del recubrimiento generalmente varía entre 5–8 micras.

3.8Acabado superficial y sus factores influyentes

Parámetros de corte—velocidad, avance y profundidad de corte—afectan directamente a ambos vida útil de la herramienta y acabado superficial, que a su vez impactan la economía del mecanizado.

(b) Rugosidad superficial RmaxR_{max}Rmax en función del avance y la geometría de la herramienta

3.9Factores adicionales que afectan el acabado de la superficie

Además del avance y la geometría, la calidad de la superficie también se ve influenciada por:

- Vibraciones de máquinas herramienta

- Imprecisiones en los sistemas de mesa/movimiento

- Propiedades del material de la pieza de trabajo

- Rayaduras causadas por virutas durante el corte