- 1.0¿Qué es el laminado de roscas?

- 2.0Laminado vs. Corte: Una Comparación Clara

- 3.0Ventajas del laminado de roscas frente al corte

- 4.0Consideraciones del material: el índice de formabilidad

- 5.0Pautas de diseño para roscas laminadas

- 6.0Herramientas para laminado de roscas

- 7.0Parámetros de funcionamiento: velocidad y avance

- 8.0Inspección y medición de roscas

- 9.0Conclusión

- 10.0Preguntas frecuentes: Problemas comunes en el laminado de roscas

En el mundo del mecanizado de precisión, las roscas están en todas partes: desde sujetadores aeroespaciales hasta componentes automotrices, desde implantes médicos hasta hardware industrial.

Tradicionalmente, las roscas se producen mediante corte: la eliminación de material con machos de roscar, matrices o herramientas de una sola punta. Si bien el corte es efectivo, presenta ciertas limitaciones: velocidades de producción más lentas, roscas más débiles y mayores costos en la fabricación a gran escala.

Sin embargo, existe una alternativa más rápida, más fuerte y más económica: Laminado de roscas.

El laminado de roscas es un proceso de conformación en fríoNo es una operación de corte. En lugar de eliminar metal, se lamina la rosca. desplaza y reforma el material bajo presión, creando roscas con notable resistencia, precisión y calidad de superficie.

1.0¿Qué es el laminado de roscas?

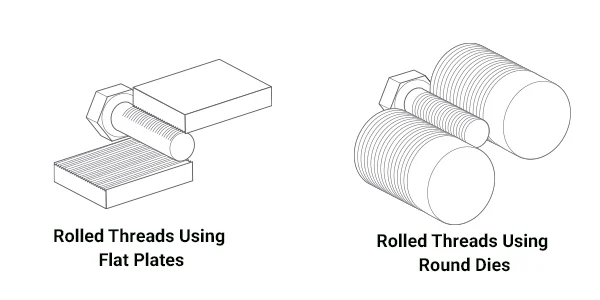

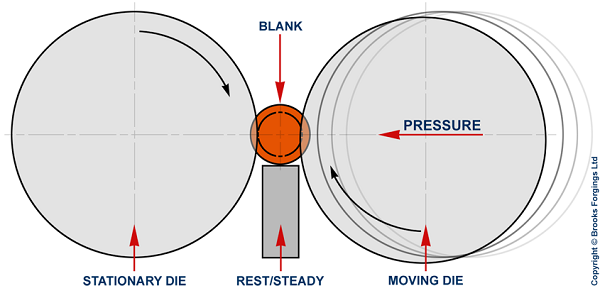

El laminado de roscas es un proceso de conformado en frío En este proceso, se prensa una pieza cilíndrica entre matrices endurecidas para deformar plásticamente el material y darle la forma de la rosca. A diferencia del corte, que corta la estructura del grano del material, el laminado... Conserva y realinea el flujo del grano en la dirección de la rosca, creando piezas más fuertes y resistentes a la fatiga.

Características principales del laminado de roscas:

- No es un proceso sustractivo— no se producen chips

- Efecto de endurecimiento por deformación— el material se vuelve más duro y resistente

- Acabado superficial superior— debido al bruñido de la matriz durante el laminado

- Alta precisión— forma y dimensión consistentes

2.0Laminado vs. Corte: Una Comparación Clara

Las diferencias entre las roscas cortadas y las laminadas son significativas y afectan la resistencia, el acabado, la eficiencia y el coste total. La siguiente tabla destaca los contrastes clave:

| Característica / Aspecto | Corte de roscas | Laminado de roscas |

| Tipo de proceso | Eliminación de material (corte) | Conformado en frío (desplazamiento) |

| Fortaleza | Base | Hasta 30% más resistente gracias al endurecimiento por trabajo |

| Acabado de la superficie | El acabado más rugoso puede requerir un acabado secundario. | Acabado suave, continuo y de alta calidad. |

| Precisión / Perfil | Depende del filo de la herramienta y de la habilidad del operador. | Alta repetibilidad, perfil preciso |

| Desperdicio de materiales | Genera chips | Desperdicio de material mínimo o nulo |

| Velocidad de producción | Moderado | Proceso más rápido y continuo |

| Vida útil de la herramienta | Corto a medio, desgaste de la herramienta por corte. | Más largo, dependiendo de la dureza del material. |

| Plazo de entrega | Más largo debido al corte escalonado | Operaciones secundarias más cortas y menos frecuentes |

| Materiales ideales | La mayoría de los metales, más fácil con los metales blandos. | Se prefieren metales más blandos; son posibles metales más duros, pero reducen la vida útil de la matriz. |

| Problemas comunes | Rebabas, marcas de herramientas, microgrietas | Astillas, crestas desgastadas, problemas de paso/hélice |

De esta comparación se desprende claramente que El laminado de roscas ofrece ventajas significativas en cuanto a resistencia, calidad de la superficie y eficiencia., lo que lo convierte en la opción preferida para producciones de gran volumen o aplicaciones que requieren roscas duraderas.

3.0Ventajas del laminado de roscas frente al corte

¿Por qué elegir el laminado en lugar del corte? Las ventajas son significativas:

- Menor costo

La reducción del desperdicio de material y una mayor vida útil de las herramientas se traducen directamente en menores costos de producción. - Mayor eficiencia

El laminado es significativamente más rápido que el corte, especialmente en producciones de gran volumen. - Hilos más fuertes

Las roscas enrolladas pueden presentar hasta 30–40% mayor resistencia a la tracción y a la fatiga vida en comparación con los hilos cortados. - Mejor acabado superficial

La acción de rodadura pule el material, produciendo una superficie lisa y endurecida por el trabajo. - Precisión mejorada

Las roscas laminadas mantienen tolerancias más estrictas y perfiles consistentes en lotes grandes.

4.0Consideraciones del material: el índice de formabilidad

No todos los materiales responden al laminado de la misma manera. Índice de formabilidad Se utiliza para evaluar la idoneidad de un material para el laminado de roscas. Generalmente:

- Los materiales más blandos se enrollan con mayor facilidad, pero pueden producir acabados superficiales promedio.

- Los materiales más duros reducen la vida útil de la matriz, pero a menudo producen acabados superficiales superiores

Comportamiento común de los materiales en el laminado de roscas

| Material | Dureza | Superficie de la rosca | Muere la vida |

| Latón (345, 360) | < 75 rublos | Bueno / Malo | Medio-alto |

| Aluminio (2024-T4, 6061-T6) | < 120 rublos | Excelente / Bueno | Alto |

| Acero inoxidable (302, 440) | < Rc 32 | Excelente | Medio-bajo |

| Acero (1018, 12L14) | < Rc 24 | Excelente / Regular | Medio |

Efectos elementales:

- Azufre en acero y bismuto en aluminio Puede crear defectos similares a escamas que reducen la calidad de la superficie.

- Elementos como el azufre, el plomo y el bismuto favorecen la maquinabilidad (corte) pero dificultan el conformado en frío (laminado).

En conclusión: seleccionar el material adecuado (o equilibrar la maquinabilidad con la formabilidad) es fundamental.

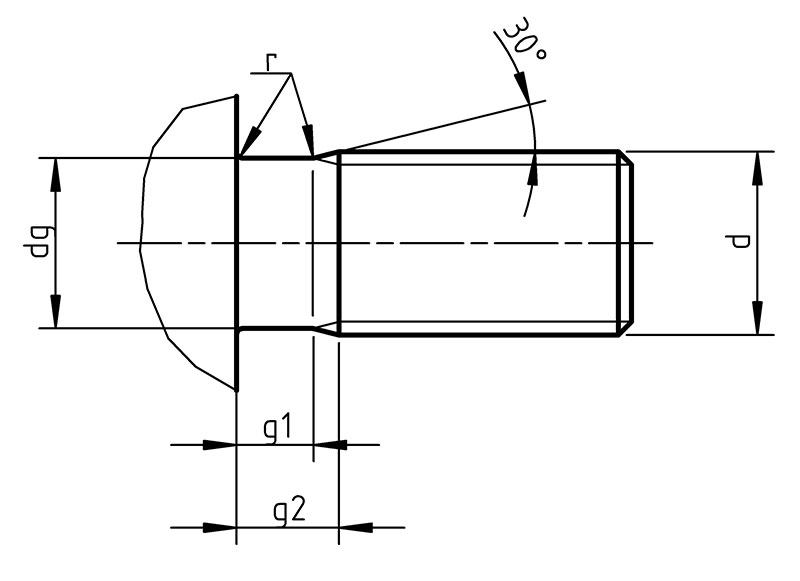

5.0Pautas de diseño para roscas laminadas

Un diseño adecuado del blank y de sus características garantiza un laminado exitoso:

Diámetro en blanco

Diámetro en blanco recomendado ≈ : Diámetro máximo de paso – 0,002″

Relación de ajuste: cada cambio de 0,001″ en el espacio en blanco altera el diámetro principal en ~0,003″

Ángulo de chaflán

Típico: 30° (se formará ~45° después del laminado)

Para materiales más duros: utilice 25°–28° para prolongar la vida útil de la matriz

Espacio libre para los hombros

Mantener ≥ 1,25–1,5 × paso entre el inicio de la rosca y el hombro

Longitud de la rosca vs. longitud del rollo

Fórmula: Superficie de trabajo del rodillo = (2,5 × paso) + longitud de la rosca

6.0Herramientas para laminado de roscas

Rollos

- Viene en múltiples estilos para diferentes orientaciones de piezas.

- El material, el tratamiento térmico y los recubrimientos afectan el rendimiento y la vida útil de la herramienta.

- Más “inicios” en un rodillo permiten mayores RPM y una vida útil más prolongada de la herramienta

Herramientas de afeitado

- Proporciona fácil ajuste, repetibilidad y rigidez.

- Se puede diseñar para varios tamaños de piezas y tipos de soporte.

Archivos adjuntos

- Pinza radial— sujeta rápidamente y rueda radialmente

- Laminado axial de extremos— ideal para roscas más largas que el ancho del rollo

- Tangencial— rápido para un volumen alto, pero induce fuerzas laterales

- Transferencia rotatoria axial— permite el laminado de roscas adyacentes a los hombros

7.0Parámetros de funcionamiento: velocidad y avance

El laminado de roscas es a menudo el La operación más rápida en la cadena de procesos.

- Directriz general: RPM de la pieza de trabajo ≈ 300 × inicio del rodillo

- Las velocidades de laminación más altas generalmente mejoran el acabado de la superficie.

- Una lubricación adecuada es fundamental para reducir la fricción y prolongar la vida útil de la matriz.

8.0Inspección y medición de roscas

La inspección garantiza que las roscas laminadas cumplan con los requisitos funcionales. Los métodos comunes incluyen:

- Calibres de anillo pasa/no pasa— simple y ampliamente utilizado

- Micrómetros de rosca / Método de tres hilos— medición precisa del diámetro del paso

- Calibres de tres rodillos (calibre Johnson)— para evaluar el ajuste funcional

- Calibres funcionales y segmentados— para evaluar la forma de la rosca y los ángulos de los flancos

- Manómetros NPT/NPTF— para roscas de tubos cónicos

Dimensiones clave a comprobar:

- Diámetro del espacio en blanco

- Diámetro de paso

- Diámetro mayor

Para roscas de tubería, Calibres L1/L2 y medidores sextantes Se utilizan para garantizar la sellabilidad y la forma adecuada de la rosca.

9.0Conclusión

El laminado de roscas es mucho más que una alternativa al corte: es una proceso de fabricación superior Para producir roscas de alta calidad. Al aprovechar el conformado en frío, el laminado de roscas ofrece:

- Mayor resistencia

- Menor costo

- Mayor eficiencia

- Precisión superior y acabado superficial

- Cuando se combina con el material, el diseño, las herramientas, los parámetros operativos y las prácticas de inspección adecuados, el laminado de roscas puede mejorar drásticamente el rendimiento del producto y la productividad de fabricación.

Para industrias donde La fuerza, la precisión y la rentabilidad son lo más importanteEl laminado de roscas se está convirtiendo rápidamente en el nuevo estándar en la producción de hilos.

10.0Preguntas frecuentes: Problemas comunes en el laminado de roscas

¿Por qué veo astillas o escamas en los hilos enrollados?

Esto suele ocurrir cuando el material en bruto contiene aditivos desfavorables (como azufre, bismuto o plomo) o cuando la preparación de la superficie es deficiente. Estas inclusiones pueden facilitar el mecanizado, pero dificultan el conformado en frío, causando descascarillado durante el laminado.

¿Qué provoca un paso o avance incorrecto en las roscas?

Un paso o avance incorrecto suele deberse a rodillos desalineados, parámetros de configuración incorrectos o herramientas desgastadas. También puede deberse a velocidades de avance incorrectas en relación con el diseño del rodillo.

¿Por qué mis roscas laminadas tienen un ángulo de hélice no coincidente?

Un ángulo de hélice no coincidente generalmente indica una geometría de rodillo incorrecta, una selección de rodillo incorrecta o errores de configuración en el accesorio de laminación.

¿Por qué los resultados del laminado son inconsistentes entre piezas o lotes?

Las variaciones en la dureza del material, la calidad de la lubricación o la estabilidad de la máquina pueden provocar condiciones de laminación inconsistentes. Mantener los parámetros del proceso bajo control es fundamental.

¿Puedo realizar roscas en piezas huecas, agujeros cerrados o piezas no redondas?

Estas piezas presentan grandes desafíos. La falta de redondez o uniformidad del material impide la correcta formación de la rosca, lo que resulta en roscas débiles, deformadas o incompletas.

¿Por qué mis hilos se rellenan en el centro pero no en los extremos?

Esto sucede cuando los ángulos de chaflán son insuficientes, los diámetros de las piezas en bruto son incorrectos o la penetración del rodillo no está ajustada correctamente en la entrada y salida de la rosca.

¿Qué causa un acabado superficial deficiente en las roscas laminadas?

Los acabados ásperos o sin brillo suelen indicar una lubricación inadecuada, rodillos de rosca desgastados o velocidades de laminación configuradas demasiado bajas.

¿Por qué mi forma de hilo está distorsionada?

Una forma de rosca deficiente (flancos redondeados, cresta incorrecta) suele deberse a un tamaño de pieza incorrecto, una dureza excesiva del material o el desgaste de los rodillos. Una preparación correcta de la pieza y el uso de rodillos afilados ayudan a evitarlo.

¿Por qué las crestas de mis hilos no están completamente formadas?

Las crestas incompletas suelen deberse a piezas en bruto de tamaño insuficiente, penetración insuficiente del rodillo o presión de laminación inadecuada. Ajustar el diámetro de la pieza en bruto y asegurar una configuración correcta de las herramientas puede solucionar este problema.

¿Qué causa las crestas rayadas en las roscas enrolladas?

Las crestas raspadas o rayadas son señal de desalineación, falta de lubricación o presión de rodadura excesiva. Una alineación y lubricación adecuadas son esenciales para evitar este defecto.

Referencias

brooksforgings.co.uk/procesos/laminado-de-roscas

www.fasteners.eu/tech-info/ISO/4755/

www.earnestmachine.co.uk/¿Cuáles-son-las-diferencias-entre-hilos-cortados-y-laminados/

www.uccomponents.com/roscas-de-sujeción-laminadas-vs-cortadas-¿cuál-es-mejor-para-su-aplicación?/