- 1.0Definición y tipos principales de sujetadores

- 2.0Terminología clave explicada

- 3.0Selección del tipo de rosca: lógica de aplicación de roscas gruesas y finas

- 4.0Procesos de fabricación de roscas: Roscas laminadas vs. roscas cortadas (Equipo clave: Máquina laminadora de roscas)

- 5.0Funciones principales y restricciones de aplicación de los sujetadores

- 6.0Control de precarga: riesgos de apretar demasiado y apretar demasiado poco

- 7.0Cálculo de precarga y par de fijación (con verificación práctica)

- 8.0Normas de selección e identificación de sujetadores

- 9.0Diseño de orificios de fijación: orificios de taladro y orificios de paso

- 10.0Diseño de uniones de fijación: mejora de la estabilidad y la resistencia

- 11.0Conclusión

En la industria global de maquinaria y equipo, los sujetadores son componentes fundamentales que conectan las piezas individuales. Su diseño, selección e instalación afectan directamente la confiabilidad y la vida útil de los sistemas mecánicos. Los datos de la industria muestran que las fallas causadas por un diseño inadecuado, una selección incorrecta o errores de instalación se encuentran entre las principales causas de fallas mecánicas. Desde el ensamblaje de maquinaria general hasta sistemas de alta precisión como componentes aeroespaciales y automotrices, el uso correcto de sujetadores es esencial.

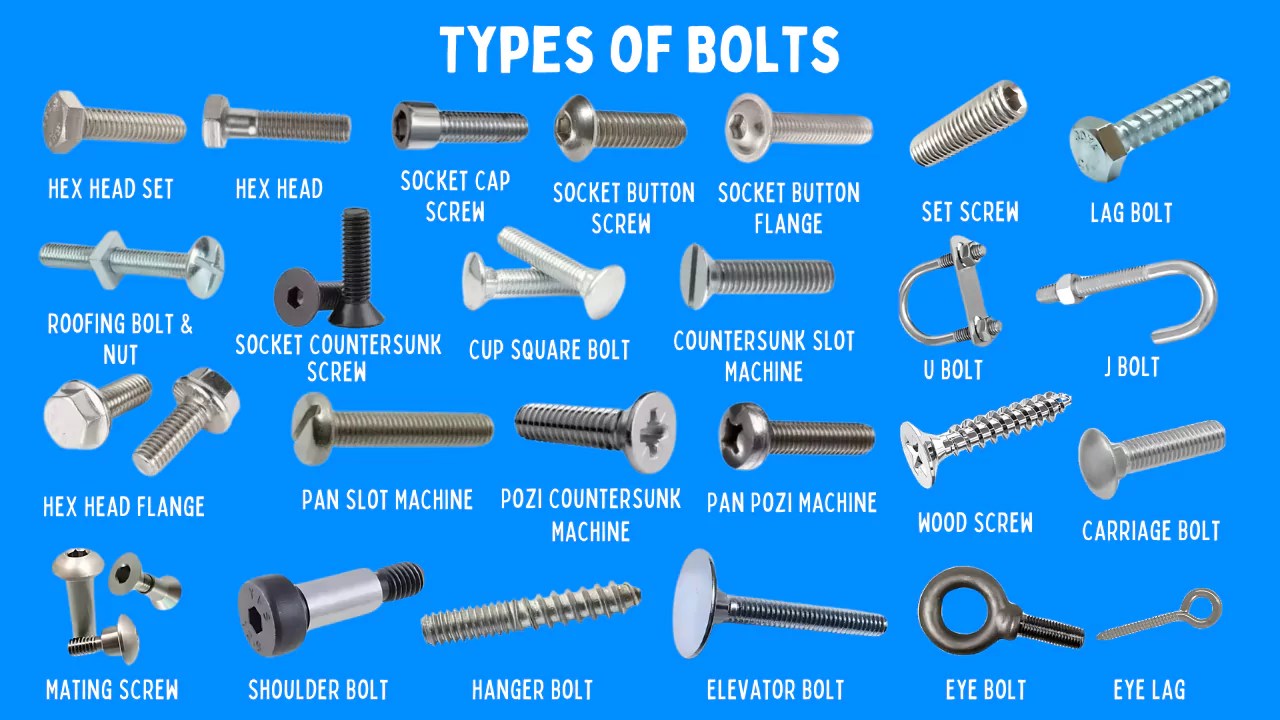

1.0Definición y tipos principales de sujetadores

1.1Definición

Un sujetador es un componente de hardware estandarizado que se utiliza para unir dos o más piezas. Permite una rápida instalación y extracción mediante herramientas manuales o eléctricas (como llaves dinamométricas) o equipos automatizados (como máquinas de inserción de sujetadores). Las características clave de los sujetadores son la facilidad de extracción y la estabilidad de la conexión, lo que los distingue de los métodos de unión semipermanentes como la soldadura o el remachado. Los sujetadores se utilizan ampliamente en industrias como la automotriz, la aeroespacial y la electrónica.

1.2Tipos de núcleo

Según las características de la rosca y los métodos de aplicación, los sujetadores se clasifican en tres tipos principales, a menudo combinados con equipos automatizados (por ejemplo, máquinas de presión) para una eficiencia de producción en masa:

| Categoría de sujetadores | Tipos comunes | Características clave de la aplicación | Compatibilidad de automatización |

| Rosca externa (macho) | Pernos de cabeza hexagonal, tornillos de cabeza plana, tornillos de cabeza hueca, tornillos de cabeza redonda, tornillos de fijación | Conectar mediante roscas externas; los pernos se emparejan con las tuercas; los tornillos se enroscan directamente en las piezas de trabajo | Las máquinas de prensado instalan variantes de autoremachado (no es necesario roscar) |

| Rosca interna (hembra) | Tuercas hexagonales estándar (ISO 4032), tuercas de seguridad con inserto de nailon (ISO 10511) | Formar uniones desmontables con pernos/espárragos; evitar que se aflojen (tuercas de seguridad) | Las máquinas de inserción instalan tuercas sincronizadamente con los pernos para su alineación. |

| Tipos especiales | Espárragos (ISO 888, rosca de doble extremo) | Un extremo se enrosca en las piezas de trabajo; el otro se acopla a las tuercas; ideal para piezas gruesas/desmontaje frecuente | Las máquinas de prensado garantizan un posicionamiento preciso de los pernos en maquinaria pesada |

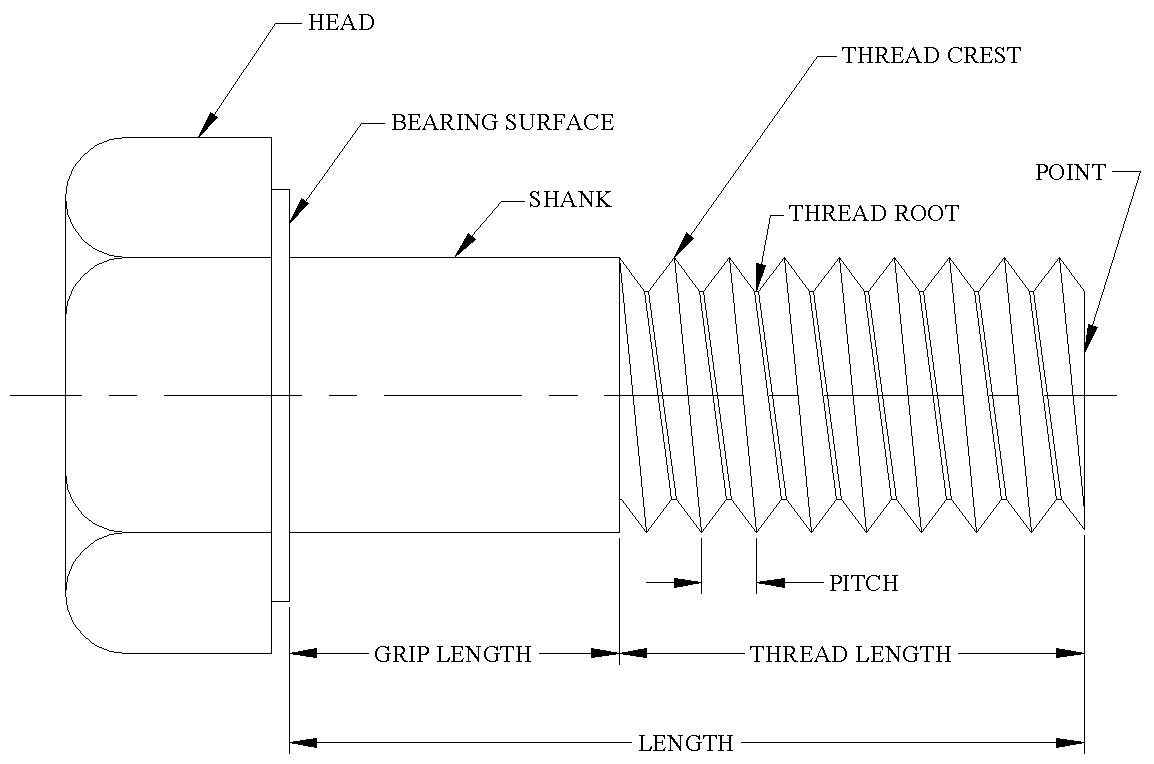

2.0Terminología clave explicada

Comprender la terminología de los sujetadores es fundamental para un diseño y una selección precisos. A continuación, se presentan definiciones reconocidas internacionalmente (basadas en las normas ISO):

| Término | Definición | Ejemplo/Nota |

| Diámetro mayor | El diámetro más grande de una rosca; sirve como referencia de tamaño nominal. | Un perno M10 tiene un diámetro mayor de 10 mm (ISO 898-1). |

| Diámetro menor | El diámetro más pequeño de un hilo; determina la resistencia al corte y a la tracción. | Es fundamental elegir entre hilos gruesos y finos. |

| Paso | Distancia axial entre puntos correspondientes en roscas adyacentes. | Paso grueso M10 = 1,5 mm; paso fino = 1,0 mm (ISO 724). |

| Dirigir | Distancia axial que avanza un hilo en una revolución. | Hilos de inicio único: Avance = Paso; hilos de inicio múltiple: Avance = Paso × Número de inicios. |

| Cresta/raíz del hilo | Cresta = Superficie superior (más alejada del cilindro de referencia); Raíz = Superficie inferior (zona de concentración de tensión). | Las roscas laminadas optimizan la curvatura de la raíz para mejorar la resistencia a la fatiga. |

| Caña | Parte cilíndrica entre la cabeza y el inicio de la rosca; diseñada para cargas de corte. | Las roscas nunca deben soportar cortes; las máquinas de prensado mantienen los vástagos en los planos de corte. |

| Precarga | Fuerza de tracción aplicada al apretar; asegura la estabilidad de la articulación. | Las máquinas de inserción con control de torque aplican una precarga precisa (sin depender únicamente de arandelas de seguridad). |

| Longitud de agarre | Parte sin rosca entre la superficie de apoyo de la cabeza y el inicio de la rosca. | Debe coincidir con el espesor total de las piezas unidas; las pruebas de máquina a presión verifican el ajuste. |

3.0Selección del tipo de rosca: lógica de aplicación de roscas gruesas y finas

Las roscas de fijación siguen las normas ISO (métricas: ISO 724; imperiales: ANSI/ASME B1.1) y se seleccionan en función de la resistencia del material:

| Tipo de hilo | Escenarios adecuados (combinación de materiales) | Ventajas clave | Compatibilidad de automatización |

| Hilo fino | Material de rosca interna > Material de rosca externa (por ejemplo, tornillos de acero en aleaciones de alta resistencia) | Mayor resistencia estática/a la fatiga; control preciso de precarga; ideal para aplicaciones de alta precisión (aeroespacial, instrumentos de precisión) | Las máquinas de inserción ajustan la velocidad de rotación para evitar roscas cruzadas. |

| Hilo grueso | Material de rosca interna < Material de rosca externa (por ejemplo, pernos de acero en aluminio/hierro fundido) | Diámetro menor más grande (reduce el riesgo de falla por tracción); ensamblaje más rápido; adecuado para maquinaria general | Las máquinas de presión instalan rápidamente tuercas autoblocantes (sin necesidad de roscar). |

3.1Conceptos erróneos comunes

- Mito:Los hilos gruesos son siempre más fuertes.

- Hecho:La resistencia depende de la combinación de materiales:

- Las roscas finas en materiales débiles (por ejemplo, aluminio) provocan que se desgasten.

- Las roscas gruesas en materiales fuertes (por ejemplo, acero) desperdician resistencia y reducen la precisión de la precarga.

- Ejemplo:Los conjuntos de motores de automóviles (bloques de hierro fundido + cabezas de aluminio) utilizan pernos de rosca gruesa, apretados mediante sistemas de inserción automatizados para equilibrar la resistencia y la eficiencia.

4.0Procesos de fabricación de roscas: Roscas laminadas vs. roscas cortadas (Equipo clave: Máquina laminadora de roscas)

El procesamiento de la rosca impacta directamente el rendimiento de los sujetadores. Los sujetadores de alta calidad a nivel mundial utilizan hilos enrollados (ISO 898-6) sobre roscas cortadas tradicionales, con la máquina laminadora de roscas como equipo principal:

| Aspecto del proceso | Hilos cortados | Roscas laminadas (mediante máquina laminadora de roscas) |

| Principio de formación | Eliminación de material (tornos, machos, matrices) | Deformación plástica (presión radial de las matrices de laminación; no se elimina material) |

| Flujo de grano | Interrumpido (debilita la estructura) | Continuo (sigue el contorno del hilo; aumenta la densidad) |

| Rugosidad de la superficie | Ra ≥ 6,3 μm (rugoso; propenso al desgaste) | Ra ≤ 1,6 μm (liso; reduce la fricción) |

| Resistencia a la fatiga | Menor (concentración de estrés en las raíces) | 50–75% más alto; vida útil de 5 a 10 veces más larga para sujetadores HRC 36–40 (pruebas ISO 898-1) |

| Eficiencia de producción | Lento (20–50 piezas/min; tornos) | Rápido (100–500 piezas/min; máquinas laminadoras de alta velocidad) |

| Costo | Mayor (uso de fluido de corte; vida útil corta de la herramienta) | 20–40% inferior (procesamiento en seco; larga vida útil de la matriz: decenas de miles de piezas) |

| Compatibilidad de ensamblajes | Baja consistencia dimensional (provoca atascos en la máquina de inserción y rayones en el chip) | Tolerancia ISO 4H/5g; concentricidad ≤0,1 mm (garantiza un enganche firme de la tuerca y una precarga constante). |

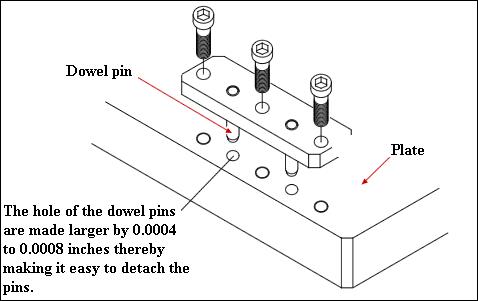

5.0Funciones principales y restricciones de aplicación de los sujetadores

5.1Función principal única: Conexión de sujeción

Los sujetadores existen para sujetar componentes mediante precarga (no para posicionamiento, soporte de carga o transmisión):

| Tipo de función | Implementación correcta | Riesgo de mal uso (uso de sujetadores) |

| Posicionamiento | Utilice pasadores de espiga (ISO 2338), hombros de ubicación o superficies de referencia. | La holgura de la rosca provoca desalineación, vibración y desgaste de los componentes. |

| Soporte de carga/Transmisión | Utilice pasadores específicos (ISO 8734) o cojinetes para ejes/pivotes/ejes. | Falla por flexión o impacto de los sujetadores (por ejemplo, los pernos como ejes de rodillos transportadores se rompen rápidamente). |

| Ejemplo | Transmisión automotriz: Los pasadores guía ubican la carcasa; las máquinas de inserción aprietan los pernos. | Rodillos transportadores: ejes dedicados + pernos (instalados mediante máquinas a presión) que sujetan las cubiertas de los extremos. |

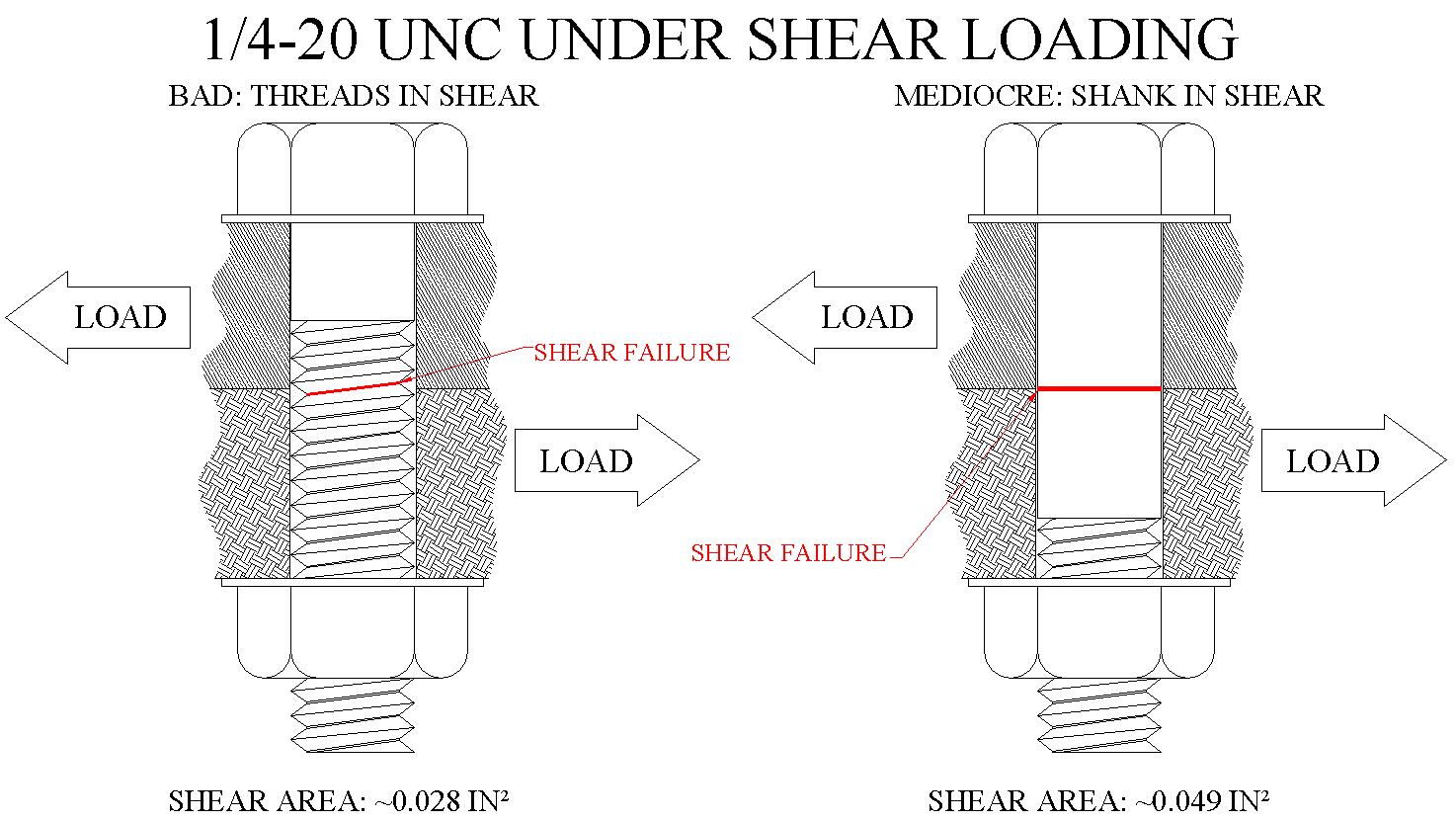

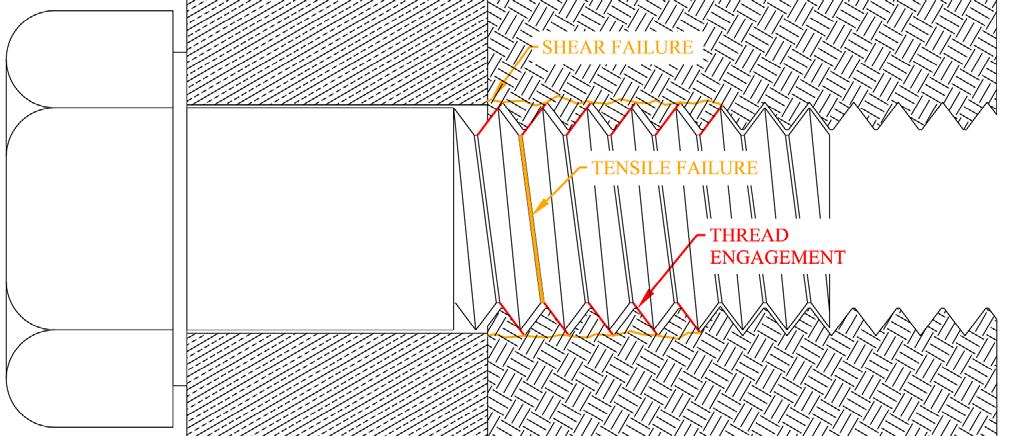

5.2Restricción crítica de la aplicación: Sin carga de corte en las roscas

Las roscas son la parte más débil del sujetador; nunca las someta a cortes. Razones clave:

- Diámetro menor de la rosca < diámetro del vástago (solo 60–80% de resistencia al corte del vástago).

- Área de contacto limitada entre la rosca y el orificio (reduce la estabilidad; provoca aflojamiento).

- Las roscas flojas desgastan las paredes del orificio (aumentan el espacio libre y aceleran la falla).

Práctica correcta:

- Utilice pasadores para soportar cargas cortantes.

- Coloque el vástago (porción sin rosca) en el plano de corte (por ejemplo, uniones de doble corte).

- Aplicaciones de chapa metálica: Los pernos a presión mantienen las roscas fuera de las zonas de corte; las máquinas de inserción controlan la profundidad de ajuste para una colocación óptima del vástago.

6.0Control de precarga: riesgos de apretar demasiado y apretar demasiado poco

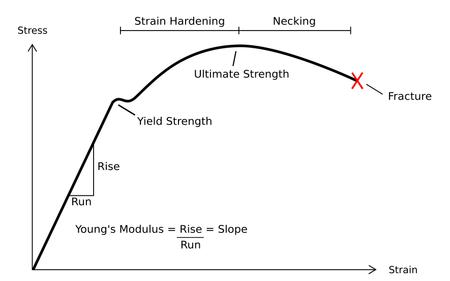

La precarga es fundamental para la estabilidad de la articulación. Apretar demasiado (dentro del límite de rendimiento) es más seguro que apretar demasiado poco. (basado en el comportamiento tensión-deformación según ISO 6892-1):

6.1Ideas clave de la curva de tensión-deformación

Los materiales de fijación (por ejemplo, acero aleado, ISO 898-1) tienen tres etapas:

- Etapa elástica:El material vuelve a su forma original; una precarga insuficiente provoca fallas por fatiga bajo cargas cíclicas (por ejemplo, vibraciones del motor).

- Etapa de rendimiento:Comienza la deformación permanente; evitar exceder el límite elástico.

- Etapa de endurecimiento por deformación:La precarga cercana (pero no superior) al límite de rendimiento mejora la estabilidad y resiste cargas externas.

6.2Conceptos erróneos comunes

- Mito:Las arandelas de seguridad, los adhesivos anaeróbicos o los alambres de seguridad reemplazan la precarga.

- HechoEstos solo retrasan el aflojamiento (no lo impiden). Una precarga adecuada es la única garantía de estabilidad.

- Solución de automatización: Máquinas de inserción con sensores de torque que monitorean la precarga en tiempo real; el ensamblaje manual utiliza llaves dinamométricas ISO 6789 (sin ajuste “basado en la sensación”).

7.0Cálculo de precarga y par de fijación (con verificación práctica)

La precarga se controla mediante el par. A continuación, se presenta un método simplificado aceptado globalmente (precisión de ±20%, derivada de la norma ISO):

7.1Fórmulas básicas

- Tensión de tracción para precarga: Evite la deformación permanente; utilice 90% de límite elástico:\(\sigma_t \approx 0,9 \times \sigma_y\)(Ejemplo: perno ISO 898-1 Grado 8.8 → \(\sigma_y = 640\) MPa)

- Cálculo de precarga:\(F_i = \sigma_t \times A_t\)(\(A_t\) = área de tensión de tracción de la rosca; p. ej., roscas M10 → \(A_t = 58,0\) mm², ISO 6560)

- Cálculo del par:\(T \approx 0,2 \times F_i \times d\)(d = diámetro nominal; 0,2 = coeficiente para \(\mu = 0,15\); ajuste para lubricación/recubrimientos según ISO 16047.)

7.2Ejemplo de cálculo (perno M10 × 1,5, grado 8,8)

- De la norma ISO 898-1:\(\sigma_y = 640\) MPa

- Esfuerzo de tracción:\(\sigma_t = 0,9 \times 640 = 576\) MPa

- Área de tensión de tracción:\(A_t = 58,0\) mm²

- Precarga:\(F_i = 576 \times 58.0 = 33,408\) N ≈ 33.4 kN

- Par:\(T = 0,2 \veces 33.408 \veces 10 = 66.816\) N·mm ≈ 66,8 N·m

7.3Verificación experimental (ensayo de fatiga ISO 16047)

Para un perno de 3/8 de pulgada (resistencia a la tracción de 180 000 psi, ANSI/ASME B18.2.1):

| Nivel de precarga (resistencia a la tracción %) | Esfuerzo de torsión | Ciclos de carga con carga alterna de menos de 12 000 lbf |

| 40% | ≈25 lbf·ft | ~4,900 |

| 60% | ≈37 lbf·ft | ~6.000.000 (aumento de 1.000×) |

- Aplicación industrial:Los manuales de fijación de Boeing requieren una precarga de rendimiento de 70–80%, que se logra mediante retroalimentación de torque. máquinas de inserción.

7.4Métodos de verificación de par

- Manual de montaje:Utilice llaves dinamométricas que cumplan con la norma ISO 6789.

- Ensamblaje automatizado:

- Máquinas de inserción Integrar sensores de alargamiento láser (precisión de precarga ±5%).

- Las máquinas de presión utilizan retroalimentación de presión para sujetadores autoblocantes (verifican la precarga indirectamente).

8.0Normas de selección e identificación de sujetadores

8.1Principio de selección: utilice únicamente sujetadores estándar disponibles en el mercado (OTS)

Estándares globalesLos sujetadores OTS cumplen con las normas ISO, ANSI o DIN (evite los sujetadores personalizados: plazo de entrega de 12 a 24 semanas, alto costo).

Condiciones extremas:Sujeciones personalizadas (por ejemplo, aleaciones Inconel) solo para entornos de alta temperatura y corrosión.

Comprobaciones de compatibilidad de automatización:

- Los sujetadores autoblocantes son compatibles con los tipos de cabezales de máquinas a presión (por ejemplo, tuercas ISO 14587).

- Las cabezas de los pernos se ajustan a los mecanismos de agarre de las máquinas de inserción.

- Los parámetros del hilo se encuentran dentro de máquina laminadora de roscas capacidades.

8.2Reglas de identificación (formatos globales)

| Sistema de hilos | Rango de diámetro | Formato | Ejemplo |

| Imperial (ANSI/ASME B18.2.1) | ≥ 1/4 de pulgada | Tamaño nominal – Hilos por pulgada – Grado | 3/8-16-Grado 5 (diámetro de 3/8″, 16 TPI) |

| < 1/4 de pulgada | Número – Hilos por pulgada – Grado | 10-32-Grado 8 (tornillo n.° 10, 32 TPI) | |

| Métrico (ISO 898-1) | Todos los tamaños | Clase de resistencia – Diámetro × Paso | 8.8-M10×1.5 (Clase 8.8, 10 mm, paso de 1,5 mm) |

| (Hilo grueso predeterminado) | Clase de resistencia – Diámetro | 10.9-M12 (paso de 1,75 mm, ISO 724) |

9.0Diseño de orificios de fijación: orificios de taladro y orificios de paso

La precisión del orificio influye directamente en la resistencia de la unión. El diseño cumple con las normas ISO y se adapta a equipos automatizados (máquinas de inserción/presión).

9.1Taladros para roscar (para roscas internas)

Objetivo:Agujeros pre-perforados para roscar (ISO 239).

Dimensionamiento crítico:

| Asunto | Consecuencia |

| Agujero demasiado pequeño | Carga excesiva del grifo → rotura del grifo |

| Agujero demasiado grande | Perfil de rosca incompleto → Pérdida de resistencia de 15% por cada reducción de altura de rosca de 10% |

Notas de diseño:

- Ajuste el tamaño según la dureza del material (por ejemplo, +0,1–0,2 mm para aluminio frente a acero).

- Tablas de taladros de referencia ISO 239.

- Los agujeros mecanizados por CNC funcionan directamente con máquinas de inserción (sin alineación secundaria).

9.2Orificios de paso (para pernos pasantes)

Objetivo:Permitir el paso del vástago del perno (ISO 273-1).

| Tipo de ajuste | Ejemplo de tolerancia (perno M10) | Escenarios adecuados | Compatibilidad de automatización |

| Ajuste ceñido | 10,5 mm de diámetro (H12) | Posicionamiento de agujeros de alta precisión (mecanizado CNC) | Las máquinas de inserción garantizan la alineación coaxial. |

| Ajuste libre | 11 mm de diámetro (H13) | Montaje rápido/manual (taladros de columna; se permite una ligera desviación) | Las máquinas a presión reducen el tiempo de montaje. |

Reglas de diseño:

- Siga estrictamente la norma ISO 273-1 (por ejemplo, el orificio M10 a 9,5 mm bloquea el paso del perno).

- Perpendicularidad del agujero ≤0,1 mm/m (evita problemas de transferencia de precarga).

10.0Diseño de uniones de fijación: mejora de la estabilidad y la resistencia

El diseño de la junta maximiza la capacidad de carga (ISO 16047, ISO 26262) y admite equipos automatizados:

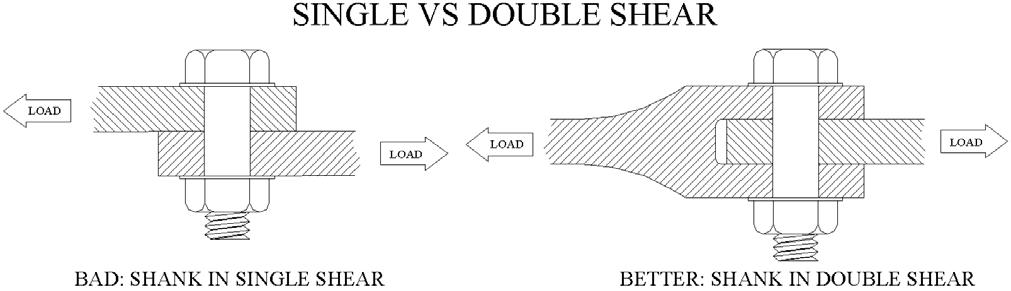

10.1Prefiera las juntas de doble cizallamiento

| Tipo de cizallamiento | Descripción | Capacidad de carga | Ejemplo de aplicación |

| cizalla simple | Un plano de corte (por ejemplo, perno a través de 2 placas) | Más bajo | Soportes para trabajos ligeros |

| Doble cizallamiento | Dos planos de corte (por ejemplo, perno a través de 3 placas) | 2× más alto | Aplicaciones de alto esfuerzo cortante (soportes de motor, conjuntos de transmisión) |

Flujo de trabajo de automatización:

- Taladros CNC de doble corte mediante perforación por lotes.

- Las máquinas de presión instalan sujetadores en la placa intermedia.

- Máquinas de inserción Apretar los tornillos para el montaje final.

- Ejemplo de industria:Las juntas de las palas de las turbinas eólicas utilizan diseños de doble cizallamiento, con máquinas laminadoras de roscas asegurando roscas de alta precisión para una distribución uniforme de la tensión.

10.2Requisitos de distancia al borde

Regla:Distancia desde el centro del orificio del perno hasta el borde de la pieza de trabajo ≥ 1 × diámetro de la rosca principal (ISO 14587).

Ejemplo: perno M10 → ≥10 mm de distancia al borde.

Consecuencias de un dimensionamiento inadecuado:

| Distancia al borde | Asunto |

| Demasiado pequeño | Material insuficiente → desgarro en los bordes (peor en aluminio). |

| Demasiado grande | Peso/tamaño de piezas innecesarios (entra en conflicto con el diseño liviano, por ejemplo, carrocerías de automóviles). |

Nota de diseño para chapa metálica:Agregue ≥3 mm de holgura para los cabezales de las máquinas de prensado (evitando interferencias en los bordes durante la instalación). Asegúrese de que la distancia entre los bordes sea consistente con las longitudes de los sujetadores fabricados por la máquina de laminado de roscas (evitando una protuberancia excesiva o un enganche insuficiente).

11.0Conclusión

En la fabricación global, los elementos de fijación son el vínculo fundamental entre los componentes y la fiabilidad del sistema. Su diseño y aplicación deben cumplir las normas ISO y priorizar la compatibilidad con la automatización, desde los procesos de laminado de roscas hasta la integración en máquinas de inserción/presión. Cada paso, desde la selección de la rosca hasta el diseño de la unión, se basa en principios de ingeniería y prácticas industriales de eficacia probada para minimizar el riesgo de fallos y mejorar la competitividad en el mercado global.