- 1.0Principio fundamental del calentamiento por inducción

- 2.0Configuraciones típicas de calentamiento por inducción

- 3.0Escenarios típicos de aplicación del calentamiento por inducción

- 4.0Escenarios de aplicación clasificados por frecuencia

- 5.0Ventajas clave del calentamiento por inducción

- 6.0Parámetros clave del proceso de calentamiento por inducción

- 7.0Configuración básica y características clave de los equipos de calentamiento por inducción

- 8.0Preguntas frecuentes (FAQ)

- 8.1¿Es posible calentar materiales no magnéticos mediante calentamiento por inducción?

- 8.2¿Es adecuado el calentamiento por inducción para operaciones de sellado de extremos de tubos pequeños en máquinas de cierre de extremos de tubos?

- 8.3¿Cómo se pueden evitar tensiones internas en la pieza de trabajo durante el calentamiento por inducción?

Calentamiento por inducción Es un fenómeno físico dentro del campo del electromagnetismo. Gracias a su alta eficiencia, precisión y respeto al medio ambiente, desempeña un papel fundamental en la fabricación industrial y en una amplia gama de aplicaciones. En particular, proporciona una solución de calentamiento fiable y controlable para equipos especializados como las máquinas cerradoras de extremos de tubos.

1.0Principio fundamental del calentamiento por inducción

La esencia del calentamiento por inducción reside en la transferencia y conversión de energía mediante inducción electromagnética. Cuando una corriente eléctrica fluye a través de una bobina primaria que actúa como un electroimán, genera un campo magnético alterno.

Si se coloca una pieza conductora (normalmente metal, pero también materiales conductores como el carbono o el grafito) dentro de este campo, se forma un bucle secundario en cortocircuito, en el que se inducen corrientes parásitas. Al fluir a través del material, estas corrientes encuentran resistencia eléctrica y generan calor mediante el efecto Joule.

Si la pieza está hecha de un material magnético, se produce un segundo mecanismo de calentamiento en forma de pérdidas por histéresis, donde la reorientación repetida de los dominios magnéticos bajo un campo magnético cambiante produce calor adicional.

El calor total generado depende de varios factores clave:

- Energía eléctrica utilizada para crear el campo magnético alterno

- Tamaño y geometría de la pieza de trabajo

- Propiedades del material de la pieza de trabajo

- Grado de acoplamiento entre la pieza de trabajo y la bobina primaria

2.0Configuraciones típicas de calentamiento por inducción

Los sistemas de calentamiento por inducción generalmente se implementan en dos configuraciones estructurales principales, cada una adecuada a diferentes requisitos de aplicación:

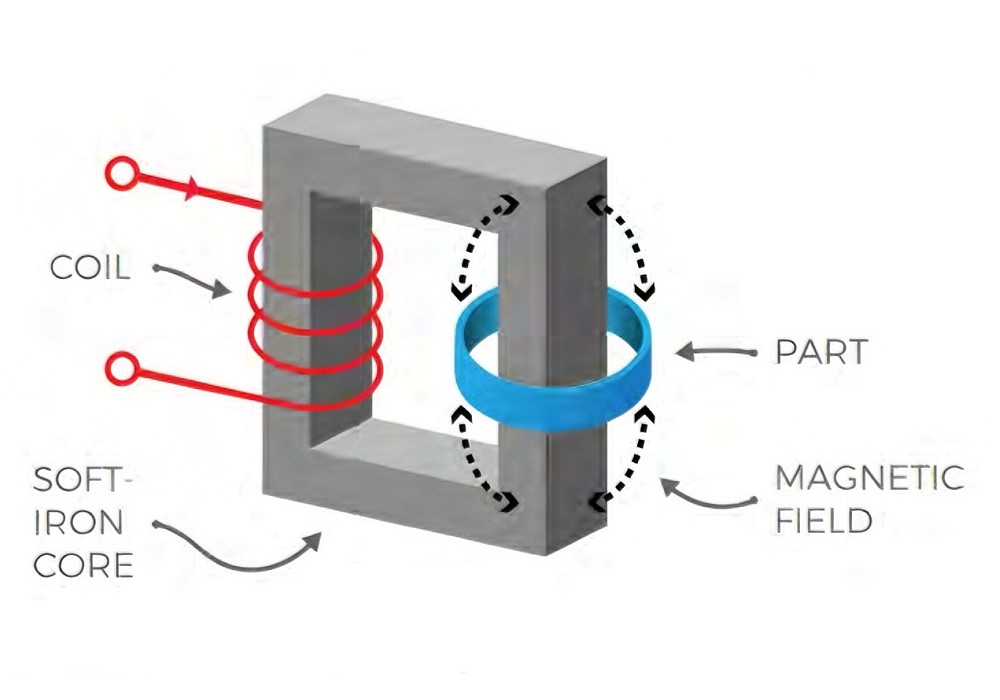

2.1Configuración de núcleo magnético blando

- Un núcleo magnético blando compartido transfiere el campo magnético alterno desde la bobina primaria (gran número de vueltas) a la pieza de trabajo.

- La pieza de trabajo actúa como una bobina secundaria de una sola vuelta y cortocircuito.

- Sigue los principios de relación de vueltas y conservación de energía electromagnética, produciendo bajo voltaje y muy alta corriente.

- Ideal para tareas de calentamiento concentrado (por ejemplo, precalentamiento del extremo del tubo en máquinas de cierre de extremos de tubos)

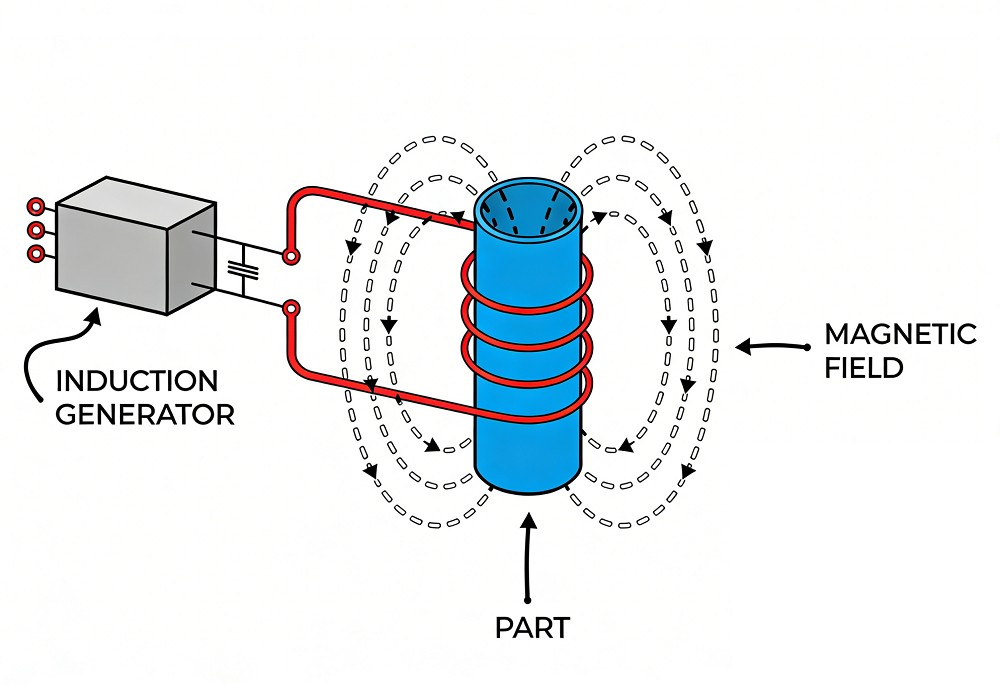

2.2Configuración de acoplamiento directo

- Bobina primaria colocada directamente alrededor de la pieza de trabajo

- Pieza de trabajo colocada directamente dentro del campo magnético alterno (sin núcleo magnético blando)

- Ofrece una mayor eficiencia de calefacción.

- Adecuado para procesos de producción continuos y de alto rendimiento.

3.0Escenarios típicos de aplicación del calentamiento por inducción

El rango de aplicación del calentamiento por inducción es amplio y comúnmente se clasifica según el nivel de potencia inducida dentro de la pieza de trabajo:

3.1Aplicaciones de alta potencia

- Fusión por inducción

- Soldadura, soldadura blanda y soldadura fuerte (calentamiento rápido a temperaturas de fusión/unión)

3.2Aplicaciones de bajo consumo

- Tratamiento térmico: Endurecimiento superficial/localizado de cojinetes, engranajes, bujes, poleas, acoplamientos (mejora la dureza y la resistencia al desgaste)

- Conjunto térmico (ajuste por contracción): Componentes de calentamiento para expansión durante el montaje, enfriamiento para ajuste de interferencia apretado

- Aplicaciones especializadas:

- Unión de metal a vidrio o plástico

- Calentamiento indirecto (cocción, moldeo por inyección de plástico, sellado de envases)

- Calentamiento y sellado de extremos de tubos Máquinas de cierre de extremos de tubos

4.0Escenarios de aplicación clasificados por frecuencia

El calentamiento por inducción se puede adaptar a requisitos específicos en función de la frecuencia de la corriente de funcionamiento:

4.1Calentamiento por inducción de baja frecuencia (50 o 60 Hz)

- Utiliza la frecuencia de red estándar

- Solución rentable con penetración profunda del calor

- Permite un calentamiento gradual y uniforme de piezas de trabajo grandes.

4.2Calentamiento por inducción de frecuencia media (5–500 kHz)

- Adecuado para tratamientos térmicos de alta potencia, localizados o subterráneos.

- La profundidad de penetración del calor disminuye al aumentar la frecuencia.

- Permite un calentamiento preciso de áreas seleccionadas de la pieza de trabajo.

| Rango de frecuencia | Profundidad de penetración | Características de calentamiento | Aplicaciones típicas |

| Baja frecuencia (50–60 Hz) | Profundo | Calentamiento masivo gradual y uniforme | Piezas de gran tamaño, calentamiento global |

| Frecuencia media (5–500 kHz) | De mediano a poco profundo | Calefacción localizada y controlada | Tratamiento superficial o subterráneo, calentamiento del extremo del tubo |

5.0Ventajas clave del calentamiento por inducción

En comparación con los métodos de calentamiento convencionales (calentamiento por llama, calentamiento por horno, calentamiento por baño de aceite), el calentamiento por inducción ofrece claras ventajas técnicas:

- Calentamiento rápido:Calentamiento inmediato al aplicar energía (sin tiempo de precalentamiento), lo que reduce los períodos de espera de producción y mejora el rendimiento.

- Alta eficiencia energética: Calor generado directamente dentro de la pieza de trabajo (elimina pérdidas de transferencia de calor externa); sin ciclos innecesarios de calentamiento/enfriamiento del sistema; corte de energía instantáneo cuando no hay ninguna pieza de trabajo presente

- Alta limpieza:No hay contacto directo entre la fuente de calor (bobina primaria) y la pieza de trabajo, lo que evita la corrosión, la contaminación por residuos o la degradación del material por llamas abiertas.

- Mayor seguridad:Diseño inherentemente seguro; sin medidas de seguridad especiales para fuentes de calor externas; sin consumo de oxígeno ambiental; sin humos ni emisiones nocivas

- Facilidad de control:Accionamiento totalmente eléctrico con excelente capacidad de control; admite control remoto, integración de sensores y monitoreo del proceso de calentamiento en tiempo real mediante registro de datos.

- Calidad de producto constante:El control de proceso fácil de usar garantiza un calentamiento uniforme en todas las piezas de trabajo; los perfiles de calentamiento predefinidos producen productos de alta calidad con tensiones internas residuales mínimas.

- Fácil integración en la producción: Tamaño compacto; carga y descarga cómoda de piezas de trabajo; no requiere medidas especiales de seguridad para el operador ni de extracción de humos (reduce los esfuerzos de modificación de la línea y los costos operativos)

6.0Parámetros clave del proceso de calentamiento por inducción

La eficacia del calentamiento por inducción depende de parámetros críticos del proceso, que deben definirse con precisión en función de las características de la pieza de trabajo:

- Frecuencia:Factor principal que determina la profundidad de penetración del calor (mayor frecuencia = menor penetración); baja frecuencia para piezas grandes, alta frecuencia para componentes pequeños/calentamiento de superficies

- Fuerza:Determina la intensidad del calentamiento de la pieza de trabajo; se ajusta en función del volumen del material y la temperatura objetivo.

- Punto de ajuste de temperatura:Temperatura final requerida (valor fijo único o perfil de temperatura-tiempo) para calentamiento controlado y minimización del estrés

- Geometría de bobina/inductor:Diseñado para adaptarse a la forma de la pieza de trabajo para un acoplamiento óptimo; impacta directamente la eficiencia del calentamiento y la uniformidad de la temperatura.

- Propiedades del material:La pieza de trabajo debe ser eléctricamente conductora (la resistividad influye en la profundidad de penetración y la generación de calor por corrientes parásitas); los materiales magnéticos ofrecen un calentamiento adicional por pérdida de histéresis (mayor eficiencia)

7.0Configuración básica y características clave de los equipos de calentamiento por inducción

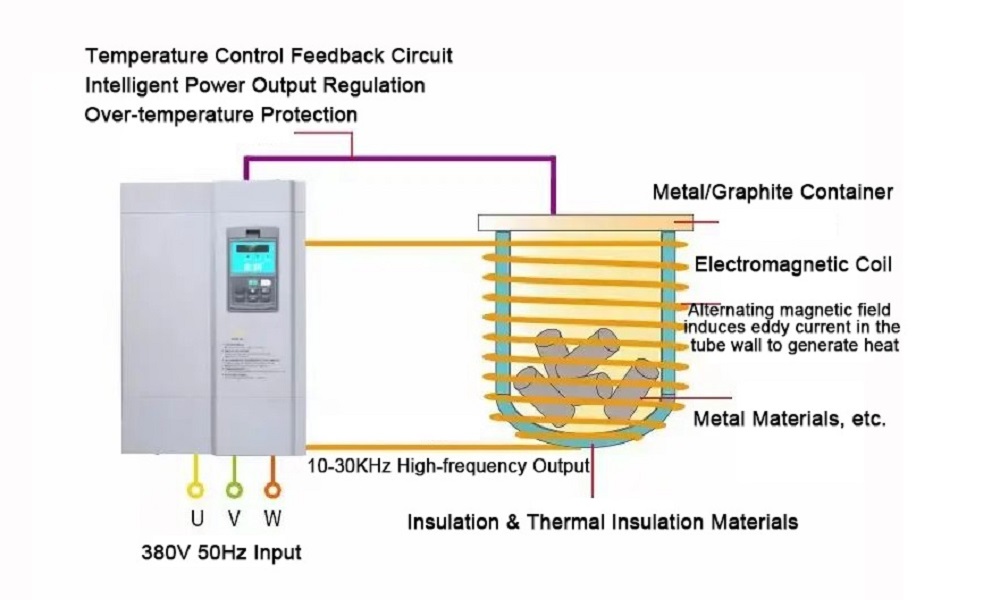

7.1Configuración básica

Desde una perspectiva funcional, los componentes principales incluyen:

- Electroimán (bobina primaria)

- Oscilador electrónico o fuente de alimentación de red (suministra corriente alterna para generar un campo magnético)

- Las aplicaciones industriales requieren sistemas auxiliares adicionales:

- Dispositivos de manipulación de materiales

- Armarios de potencia

- Sistemas de control de procesos

- Interfaces de usuario

- Sistemas de refrigeración

7.2Características técnicas clave

Los equipos de calentamiento por inducción industrial incorporan las siguientes características para satisfacer los requisitos de producción:

- Operación energéticamente eficiente:La compensación capacitiva corrige el factor de potencia, minimizando el desplazamiento de fase y las pérdidas de potencia activa durante el funcionamiento con alta corriente.

- Tamaño compacto:Ocupa un espacio limitado en relación con el tamaño de la pieza de trabajo, lo que permite una fácil integración en diversas líneas de producción.

- Control avanzado de temperatura:

- Control básico del punto de ajuste de temperatura

- Calefacción por rampa (aumento gradual de la potencia)

- Control de temperatura diferencial (monitorea la diferencia de temperatura interna/externa con un límite máximo permitido definido)

- Comodidad operativa: Interfaz de pantalla táctil optimizada con soporte en varios idiomas; visualización en tiempo real del estado del sistema (parámetros, temperatura, códigos de falla); guía de alarma/falla

- Amplias capacidades de comunicación: Ethernet para control remoto de parámetros; USB para exportación de datos de proceso (admite trazabilidad de calidad)

- Soluciones personalizadas:Diseños personalizados para requisitos funcionales específicos o escenarios de aplicación

8.0Preguntas frecuentes (FAQ)

8.1¿Es posible calentar materiales no magnéticos mediante calentamiento por inducción?

Sí. El requisito fundamental es la conductividad eléctrica (no las propiedades magnéticas). Los materiales conductores no magnéticos (p. ej., aluminio y aleaciones de cobre) se calientan mediante calor Joule procedente de corrientes de Foucault inducidas. Dado que no hay calentamiento por pérdida de histéresis, es necesario ajustar los parámetros (potencia, frecuencia) para garantizar una eficiencia suficiente.

8.2¿Es adecuado el calentamiento por inducción para operaciones de sellado de extremos de tubos pequeños en máquinas de cierre de extremos de tubos?

Sí, es totalmente aplicable. El calentamiento por inducción de frecuencia media (5–500 kHz) permite un calentamiento localizado y preciso de los extremos de los tubos para cumplir con los requisitos de temperatura de sellado. El calentamiento rápido, limpio y sin contacto garantiza la integridad del sellado y la calidad de la superficie, mientras que el diseño compacto del equipo facilita su integración en las líneas de producción.

8.3¿Cómo se pueden evitar tensiones internas en la pieza de trabajo durante el calentamiento por inducción?

La clave es implementar un perfil de calentamiento controlado:

- Utilice la calefacción por rampa para aumentar gradualmente la potencia de entrada (evita aumentos repentinos de temperatura)

- Utilice el control de temperatura diferencial para monitorear y limitar los gradientes de temperatura interna/externa.

- Seleccione la frecuencia y los puntos de ajuste de temperatura adecuados según las propiedades del material para garantizar un calentamiento uniforme.

Referencia

https://en.wikipedia.org/wiki/Induction_heating