- 1.0Operación de supresión

- 2.0Desplegable

- 3.0Rotura

- 4.0Diseño en blanco: Secciones en blanco mínimas

- 5.0Esquinas

- 6.0Muescas

- 7.0Especificación de puntos de corte

- 8.0Especificación de agujeros: diámetros mínimos

- 9.0Tolerancia del agujero

- 10.0Agujeros y aberturas cerca del borde en blanco

- 11.0Muescas como sustitutos de agujeros

- 12.0Agujeros y aberturas cerca de las curvas

- 13.0Requisitos mínimos para la ubicación del agujero

- 14.0Especificación de pestañas internas

- 15.0Especificación de curvas

- 16.0Consideraciones sobre flexión, abultamiento, fractura y rebabas

- 17.0Especificación del avellanado

- 18.0Consejos para la soldadura por puntos

- 19.0Dimensionamiento

- 20.0Extrusiones

- 21.0Estampados en relieve

- 22.0Eliminación de rebabas

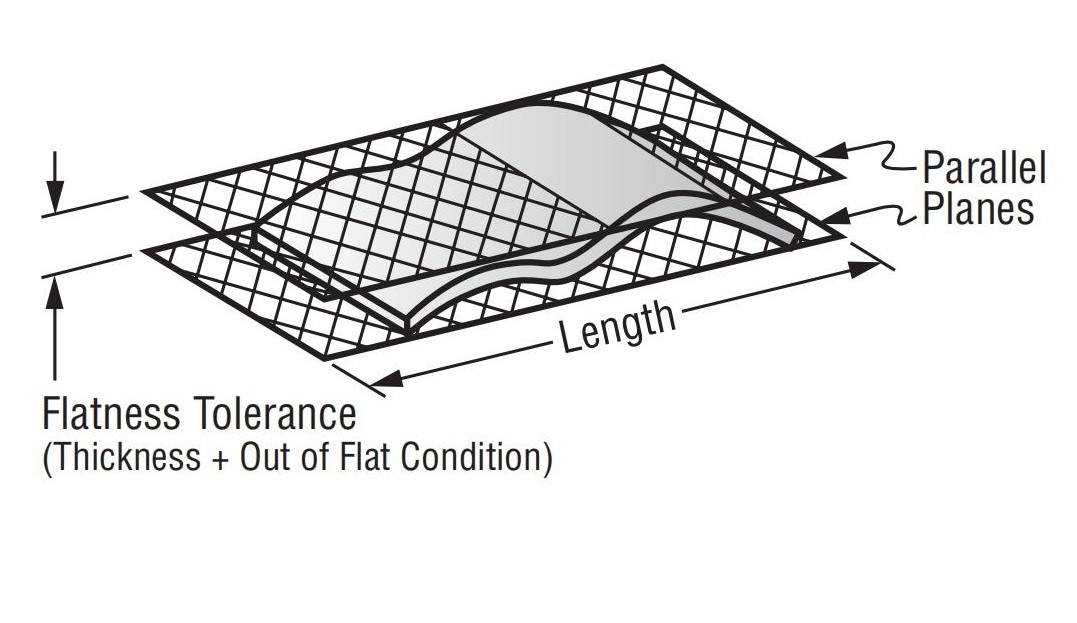

- 23.0Llanura

- 24.0Acabado superficial en piezas estampadas

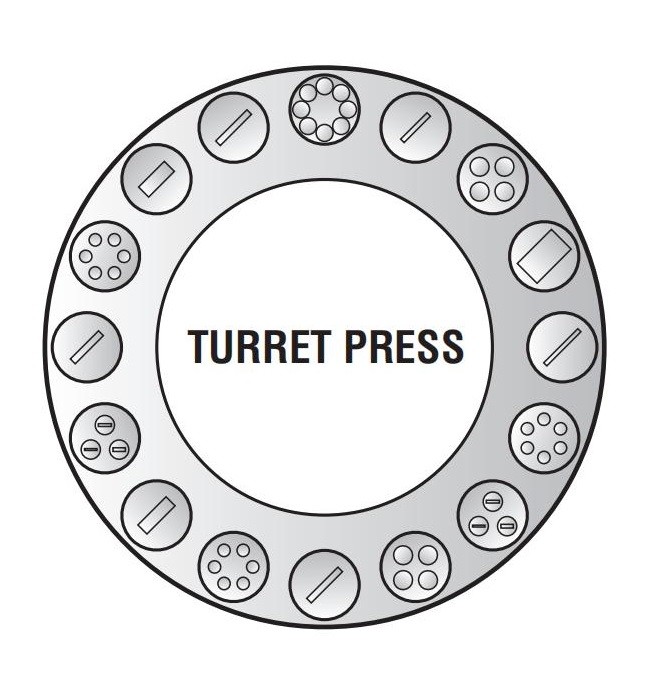

- 25.0Dimensionamiento de la prensa de torreta

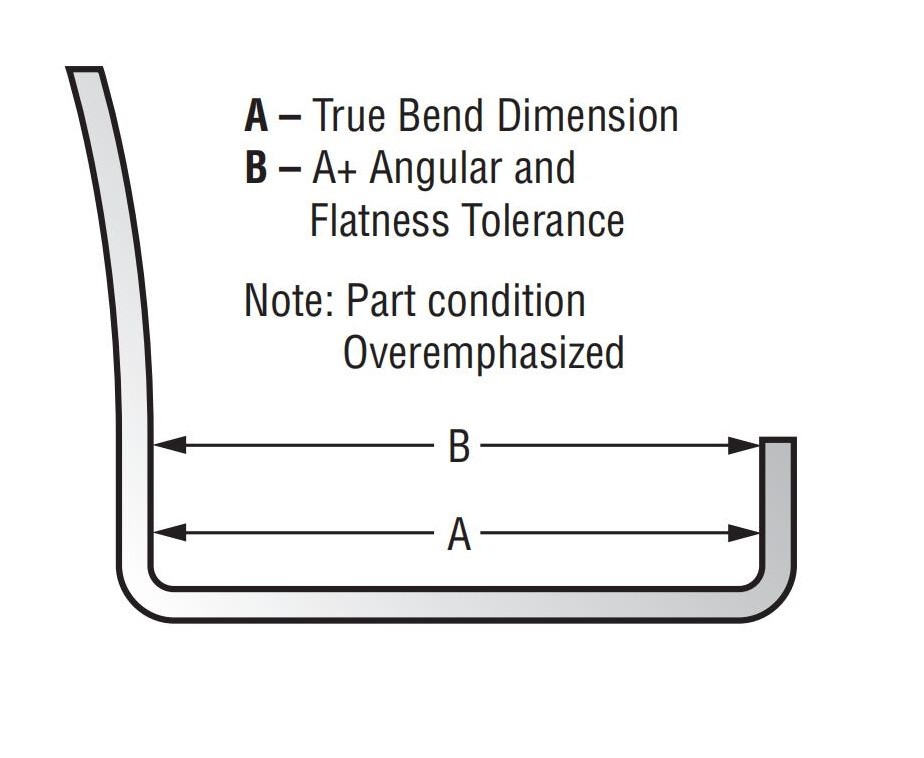

- 26.0Mejores prácticas para el dimensionamiento de prensas plegadoras

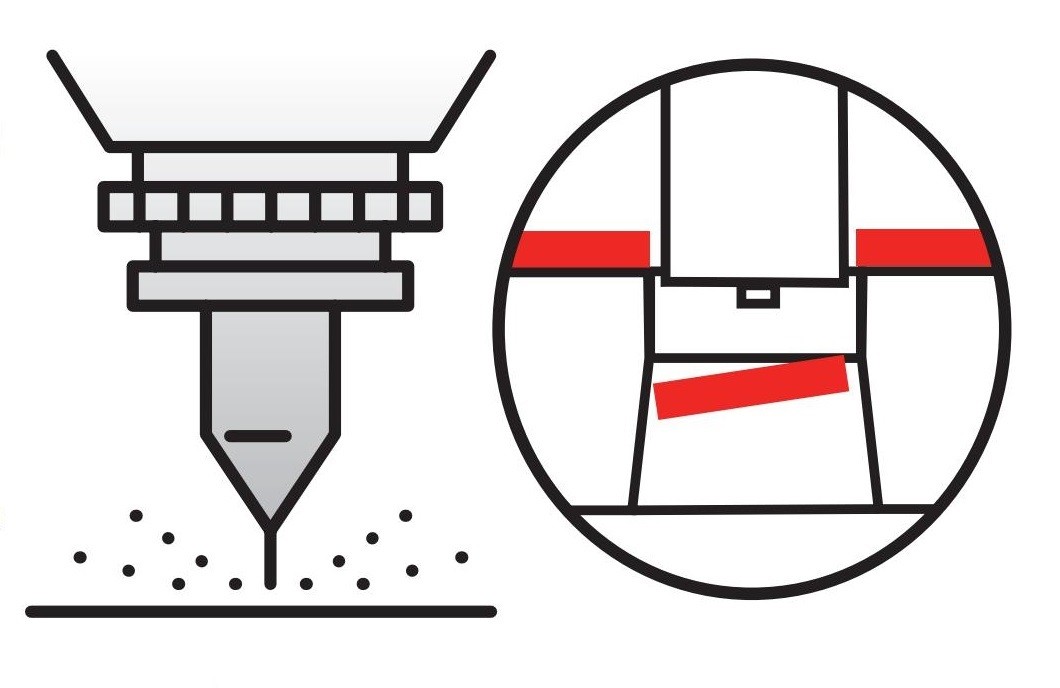

- 27.0Corte por láser combinado con punzonado de torreta

- 28.0Diseño de piezas para procesamiento láser

El diseño de piezas de chapa metálica para estampación y corte láser requiere más que la precisión CAD: exige un profundo conocimiento de las tolerancias de fabricación, el comportamiento de los materiales y prácticas de diseño rentables. Desde el troquelado y el plegado hasta la calidad del borde láser y los tamaños mínimos de orificio, cada decisión de diseño influye directamente en el rendimiento de la pieza, la viabilidad de fabricación y el coste total de producción.

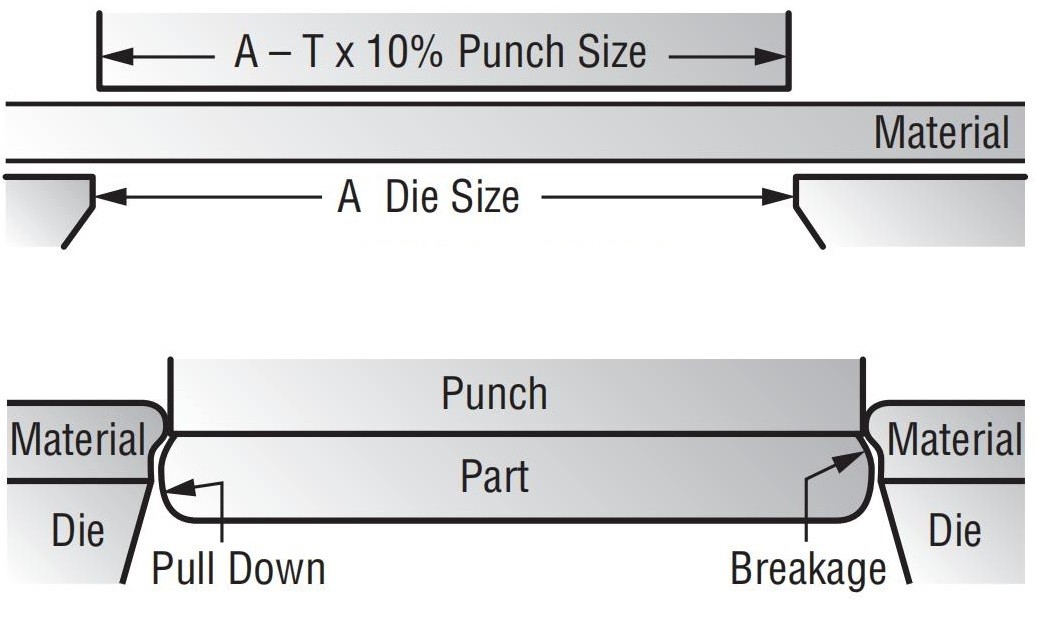

1.0Operación de supresión

El troquelado implica cortar piezas con un punzón y una matriz que se adaptan al contorno exterior de la pieza. Se requiere una holgura entre el punzón y la matriz.

Esta holgura hace que el punzón cortar a través de una parte del material y luego fractura El resto.

Antes de comenzar el corte, el punzón deforma ligeramente la superficie del material: esta deformación se conoce como desplegable.

2.0Desplegable

El grado de descenso depende de:

- a) Temple del material– Los materiales más suaves dan como resultado una mayor tracción hacia abajo.

- b) Estructura del material– Los materiales de grano largo (por ejemplo, cobre, acero inoxidable) tienden a fluir más, lo que aumenta la tracción hacia abajo.

- do) Espesor del material– Los materiales más gruesos muestran mayor tirón hacia abajo que los más delgados.

3.0Rotura

La rotura se ve influenciada por:

- a) Temple del material– Los materiales más duros (mediante laminación o tratamiento térmico) producen más roturas.

- b) Estructura del material– Los materiales de grano corto (por ejemplo, aluminio, acero con alto contenido de carbono) presentan porcentajes de rotura más elevados.

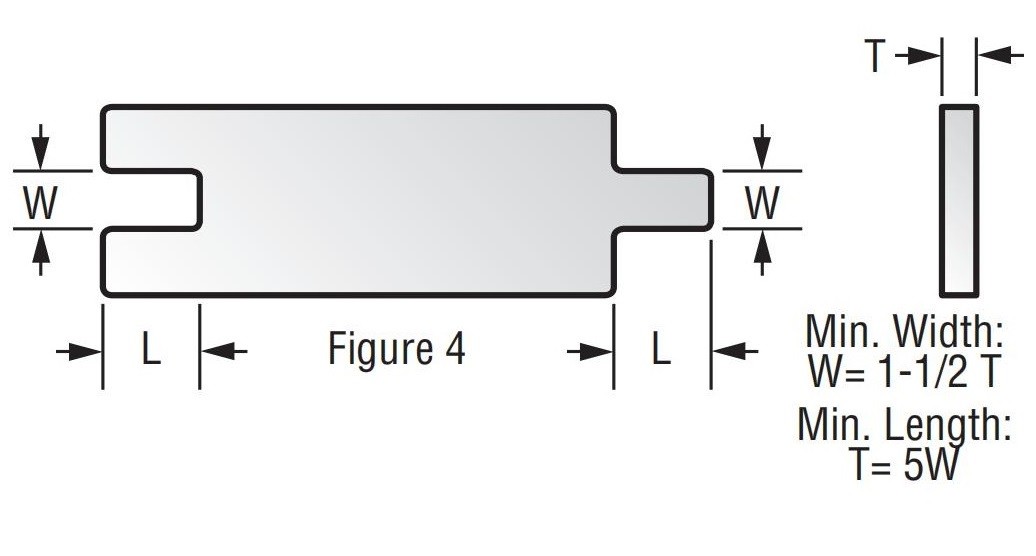

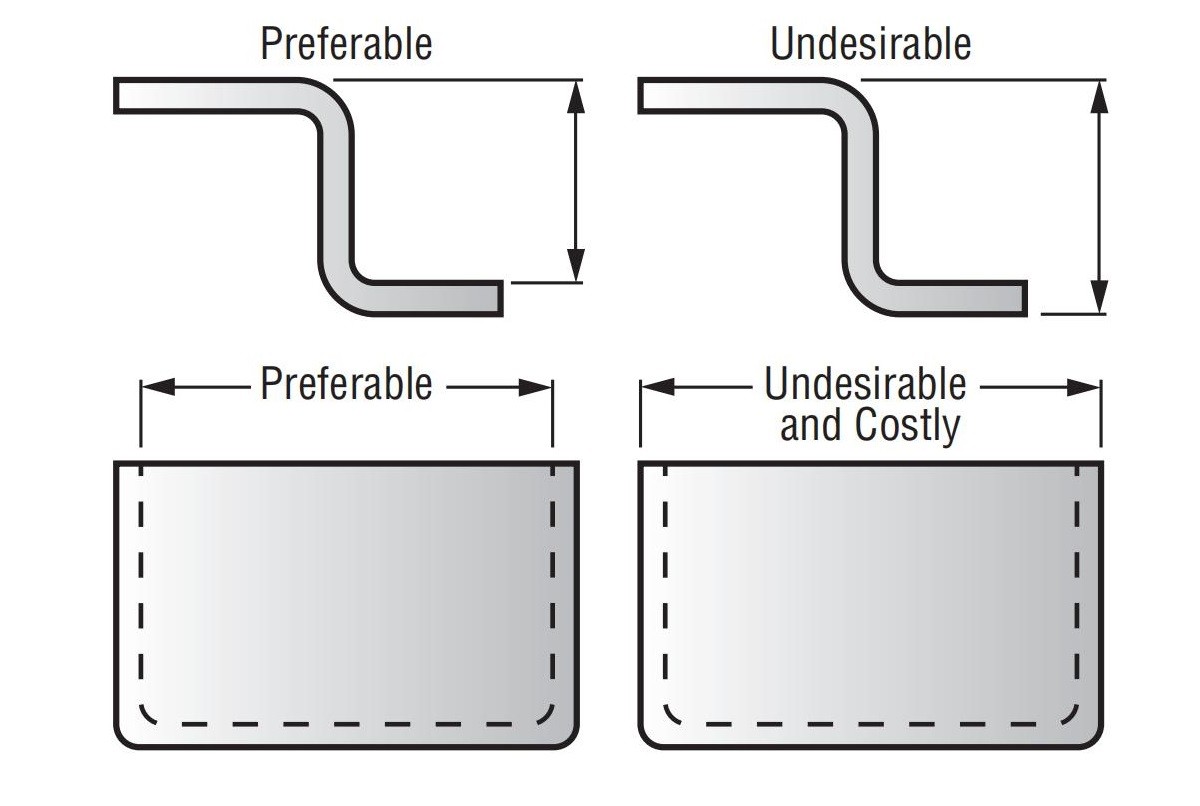

4.0Diseño en blanco: Secciones en blanco mínimas

El ancho mínimo de una sección en blanco (W) debe ser:

- Nada menos que 5 a 2 veces el espesor del material (T)

- Nunca menos que 1/32 de pulgada

El longitud máxima de la sección no debe exceder 5 veces su ancho.

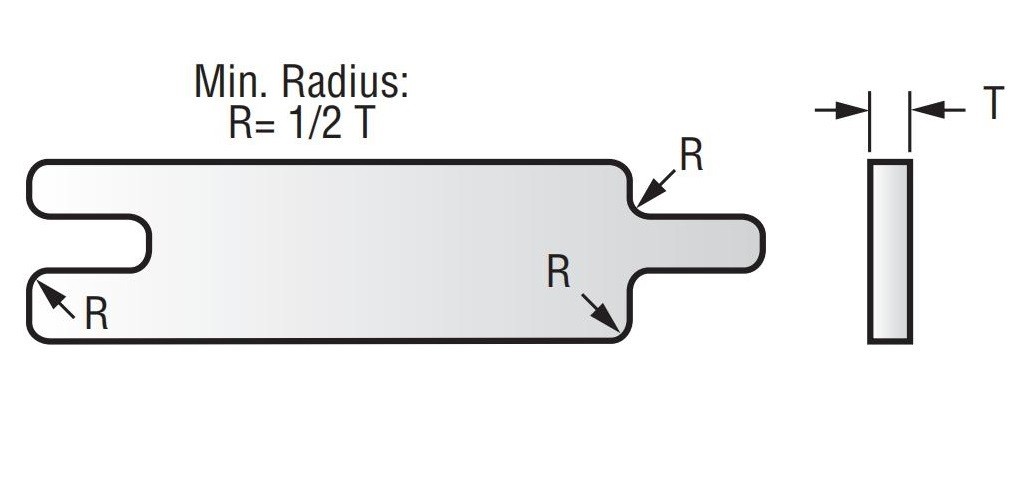

5.0Esquinas

Esquina radio (R) Debería ser al menos ½ del espesor del material (T).

Para material ≤ 1/16″Las esquinas afiladas son aceptables.

6.0Muescas

Si una muesca requiere un ajuste apretado tolerancias de tamaño o ubicación, considere dos opciones:

- esquina redondeada(radio máximo) si se incluye en la operación de supresión

- Esquina afilada Si se realiza en una operación secundaria

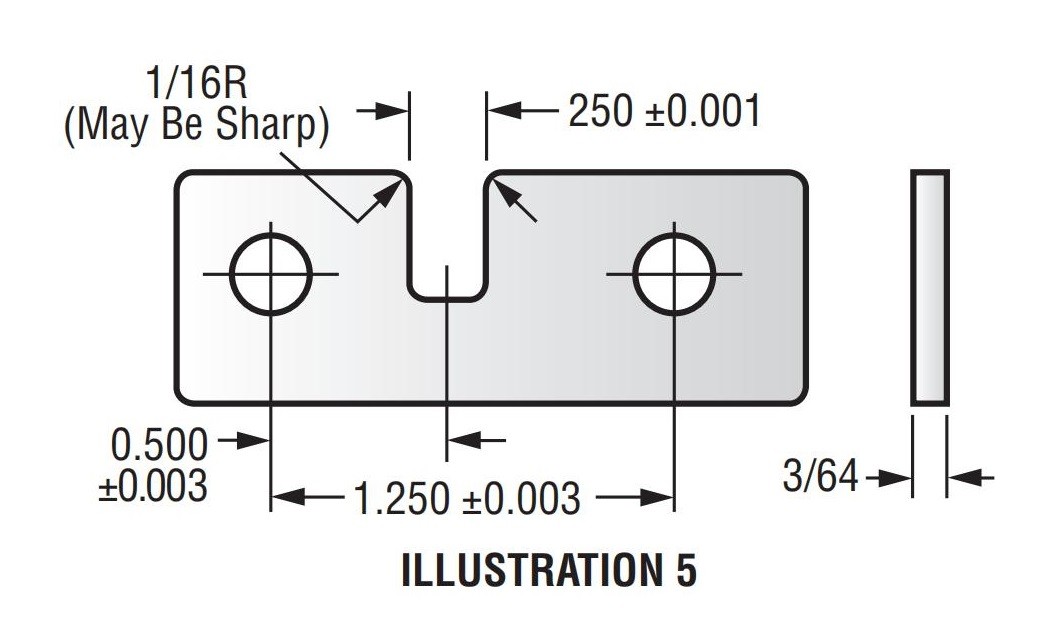

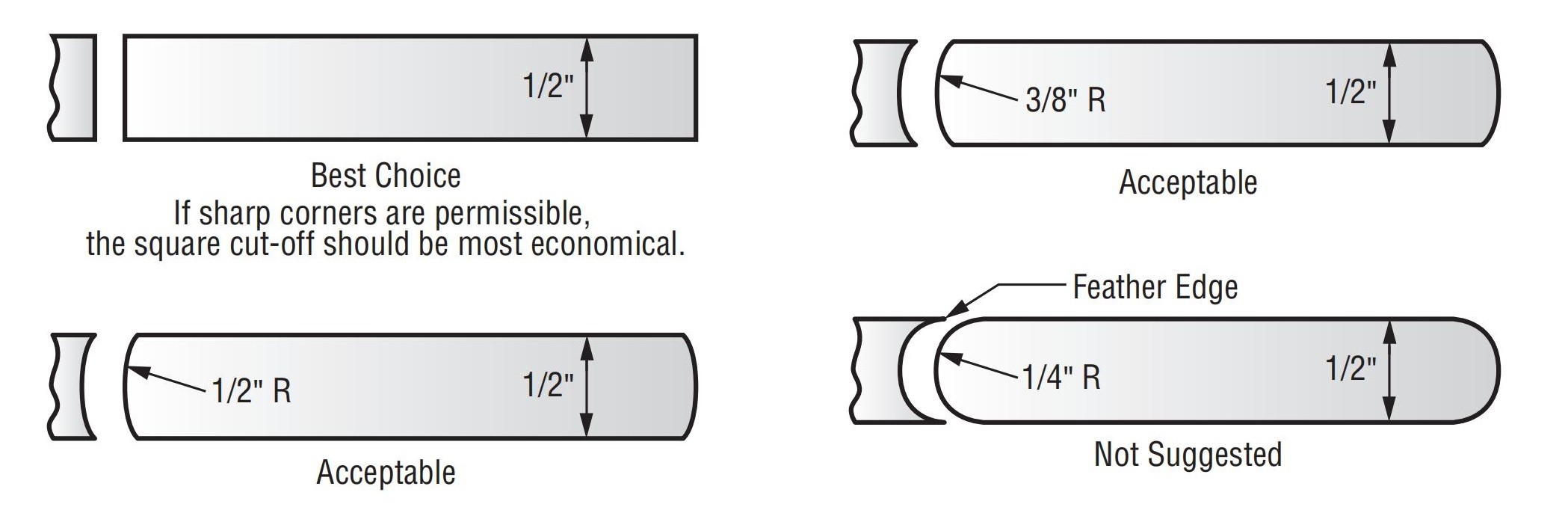

7.0Especificación de puntos de corte

Después de cortar la pieza en bruto al ancho correcto, múltiples formas de corte Se puede especificar para una estampación rentable.

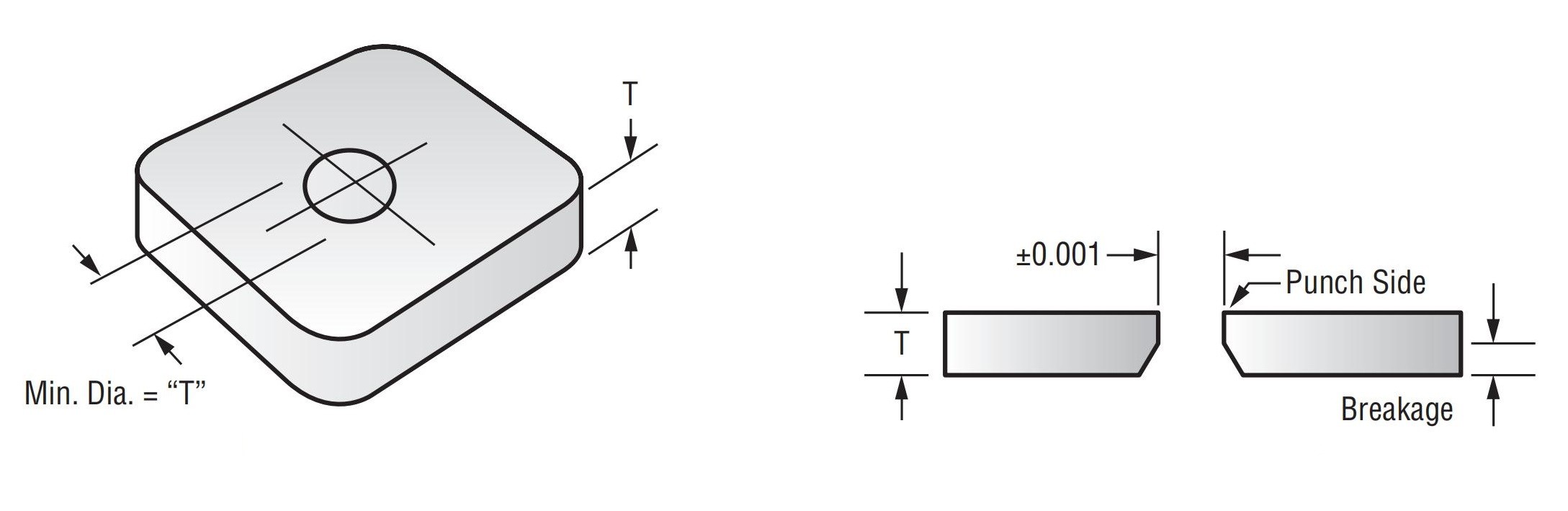

8.0Especificación de agujeros: diámetros mínimos

Para la economía en general:

- Diámetro del orificio ≥ espesor del material (T)

- Para materiales blandos(por ejemplo, aluminio), se pueden hacer agujeros más pequeños, pero El diámetro mínimo debe aumentar con resistencia al corte del material

- Para acero inoxidable, el diámetro del agujero debe ser al menos 2× espesor del material

- Si diámetro < material espesor o <0,050″, el agujero debe ser perforado y desbarbado, añadiendo costes

9.0Tolerancia del agujero

- A menos que se indique lo contrario, Las tolerancias se aplican únicamente al lado del punzón.

- Todos los agujeros perforados tienen rotura en el lado de la matriz debido a la holgura entre el punzón y la matriz

- La rotura varía según el tipo de material.

- Para agujeros lisos, perforar el tamaño inferior y la dimensión final (añade costo)

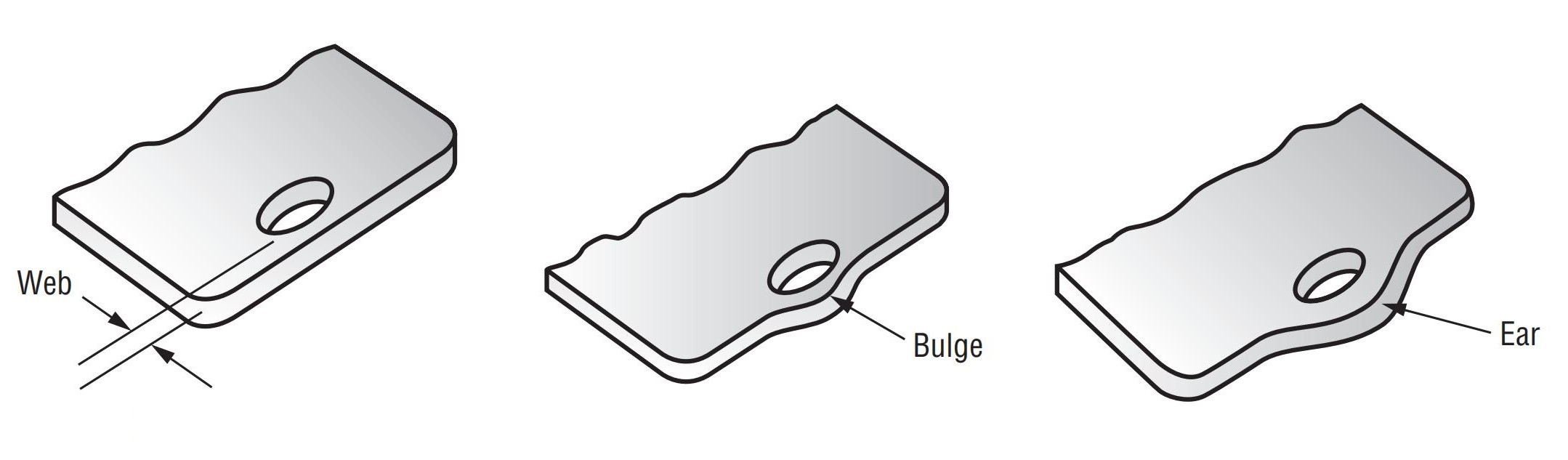

10.0Agujeros y aberturas cerca del borde en blanco

Para evitar abultado, mantener una banda ≥ 1,5× espesor del material entre el agujero y el borde en blanco

Si red < 1,5×T, el material puede abultarse o fracturarse

El bulto se vuelve severo Cuando la red se reduce por debajo 0,5×T

La misma regla se aplica a redes entre agujeros adyacentes

Si el abultamiento es inaceptable, taladrado + desbarbado se requiere

Como alternativa, modificar el perfil en blanco añadiendo un oreja para mantener el espaciado

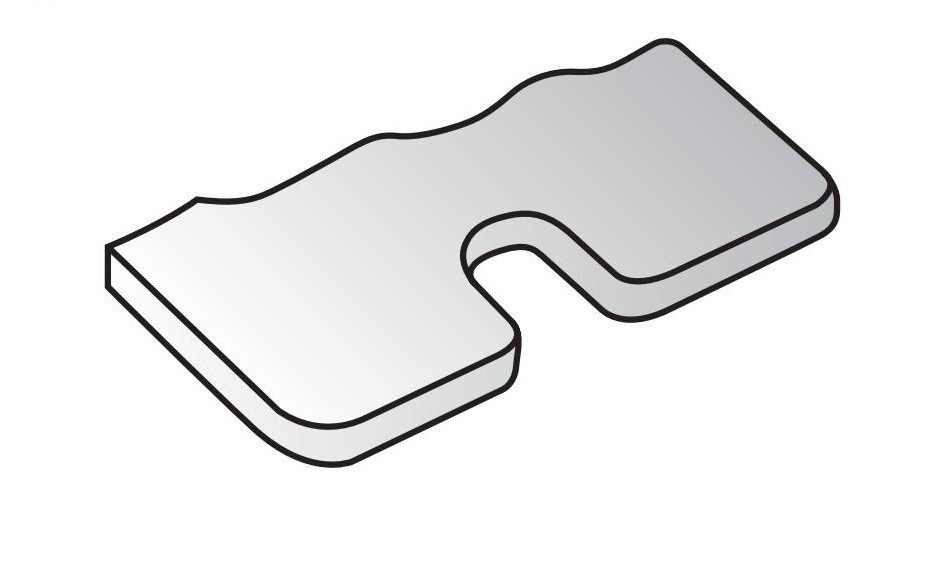

11.0Muescas como sustitutos de agujeros

En lugar de perforar un agujero redondo, considere diseñar un muesca en el contorno en blanco:

La muesca puede ser perforado directamente si las tolerancias lo permiten

O se puede hacer suficientemente ancho Para ser incluido en la operación de troquelado sin punzonado secundario

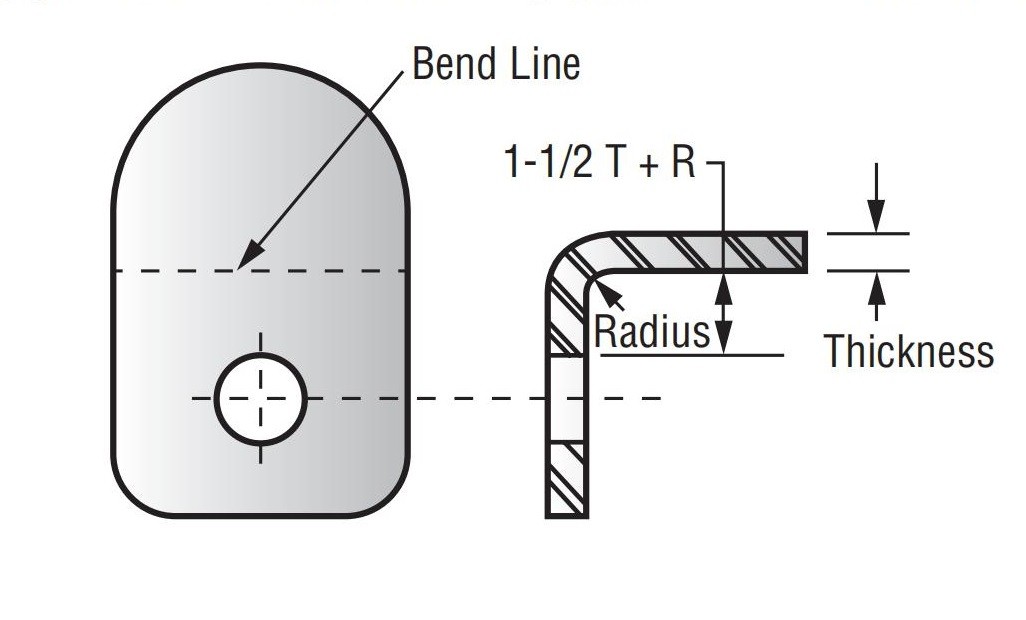

12.0Agujeros y aberturas cerca de las curvas

Para evitar distorsiones, los agujeros cerca de las curvas deben seguir esta regla de distancia mínima:

Distancia = 1,5 × Espesor del material + Radio de curvatura

Si se coloca más cerca, puede producirse distorsión.

Si la distorsión es inaceptable, perfore el agujero. después de formarse (añade coste)

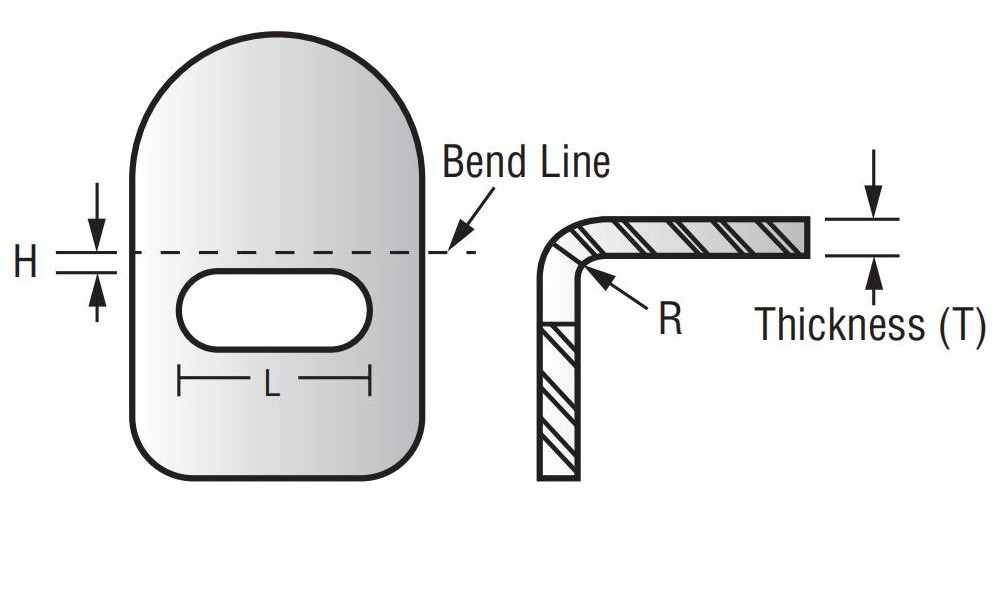

13.0Requisitos mínimos para la ubicación del agujero

Utilice la siguiente tabla para la altura mínima (H) desde el centro del orificio hasta el borde de la pieza según la longitud de la brida (L):

- L ≤ 1″→ H = 2T + R

- 1″ < L ≤ 2″→ H = 5T + R

- L > 2″→ H = 3T a 3.5T + R

La función del orificio debe guiar la simplicidad del diseño. Proporcione detalles completos para optimizar la rentabilidad.

14.0Especificación de pestañas internas

Revisar la función de la pestaña para evitar operaciones innecesarias:

- A ranura de alivio alrededor de la pestaña permite doblarla

- Si se están perforando otras características, la Se pueden agregar ranuras simultáneamente

- En caso contrario, puede que sea necesario un operación secundaria

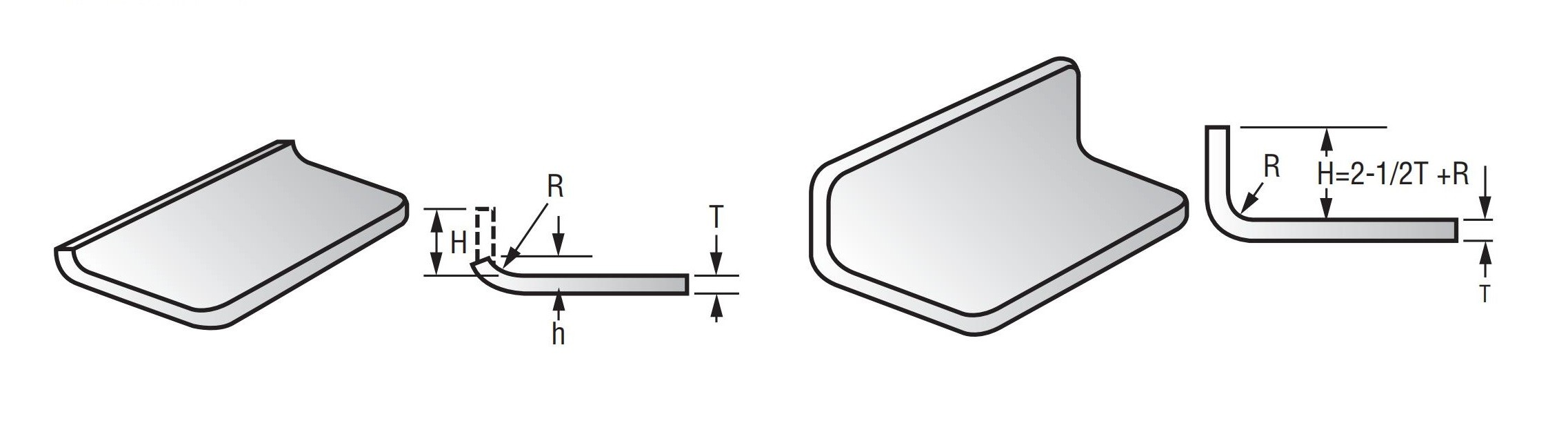

15.0Especificación de curvas

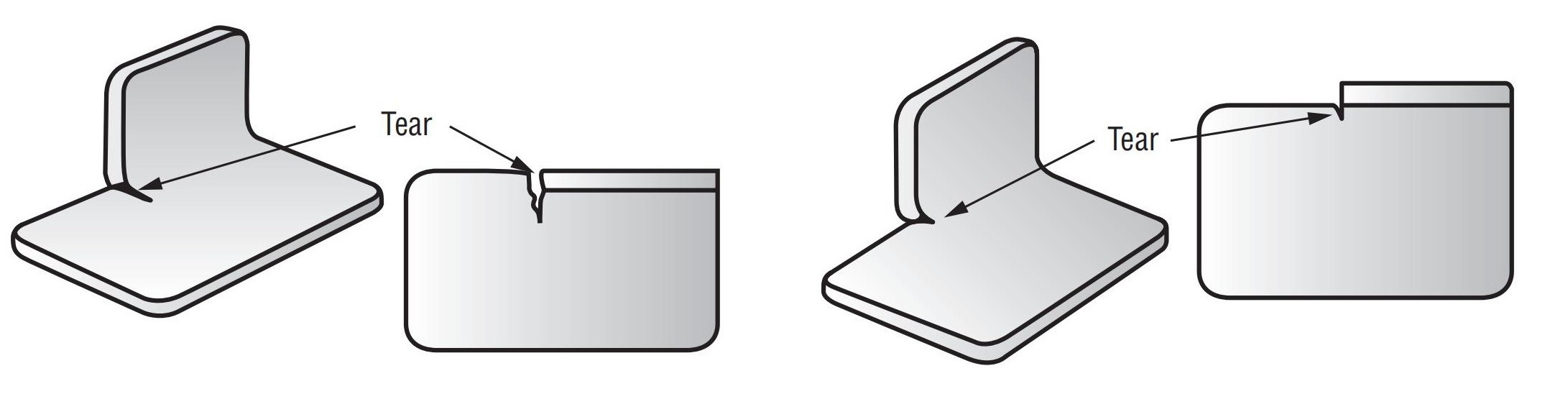

Cómo evitar desgarros en áreas formadas

Al diseñar curvas en piezas estampadas, desgarro del material Puede ocurrir si no se proporciona el alivio adecuado. Para prevenirlo:

- Añadir relieve desplazado en el perfil en blanco cerca de la curva (Figura 16 y 17)

- Sin alivio, es probable que el desgarro se propague bajo estrés, causando fallo por fatiga

- Herramientas estándar No se pueden acomodar formas que carecen de áreas planas adyacentes para soporte, lo que aumenta el costo de las herramientas.

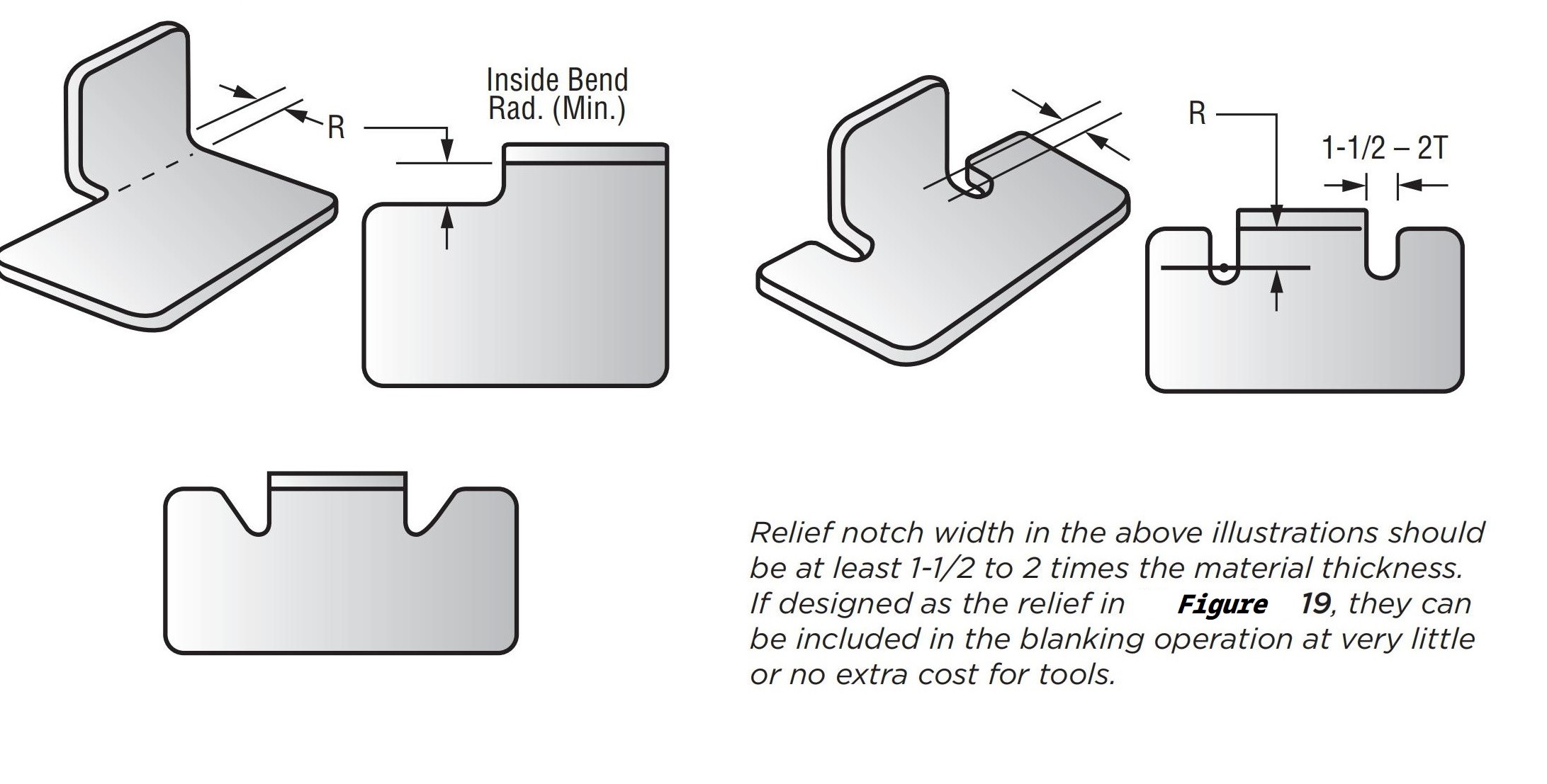

Diseño Solución: Muesca de alivio

Por modificando el perfil en blanco (Figuras 18 y 19), las líneas de desgarro se pueden eliminar:

- El alivio permite el uso de Punzones y matrices de 90° en stock

- Esto da como resultado mayor calidad de las piezas y menores costos de herramientas

- Ancho de muesca de alivio Debería ser al menos De 5 a 2 veces el espesor del material (T)

- Si tiene la forma de la Figura 19, la muesca se puede incluir en el troquelado en poco o ningún costo adicional

Forma Altura Consideración

Solución:

- Añadir altura del material (H)antes de formarse y recortar después

- Esto requiere una operación adicional, aumentando el coste

Doblar Altura Regla de oro

Utilice esta fórmula para altura mínima del formulario interior (Figura 22):

H = 2,5T + R

Dónde:

T = Espesor del material

R = Radio de curvatura interior

Para materiales blandos (aluminio, latón, cobre, acero dulce), reducir H en ~20%

Esta guía equilibra la formabilidad del material, el costo de las herramientas y la eficiencia de la producción.

La figura 21 muestra un diseño de forma deficiente: se intentó una curva de 90° con altura insuficiente del material, dando lugar a defectos de formación.

| Mínimo Adentro Altura de Formulario “H” | |||||

| "T" Existencias Espesor |

Adentro Doblar Radio | ||||

| Afilado “R” |

1/32 “R” |

1/16 “R” |

3/32 “R” |

1/8 “R” |

|

| 1/32 | 5/64 | 7/64 | 9/64 | 11/64 | 13/64 |

| 1/16 | 5/32 | 3/16 | 7/32 | 1/4 | 9/32 |

| 3/32 | 15/64 | 17/64 | 19/64 | 21/64 | 23/64 |

| 1/8 | 5/16 | 11/32 | 3/8 | 13/32 | 7/16 |

| 5/32 | 25/64 | 27/64 | 29/64 | 31/64 | 33/64 |

| 3/16 | 15/32 | 1/2 | 17/32 | 9/16 | 19/32 |

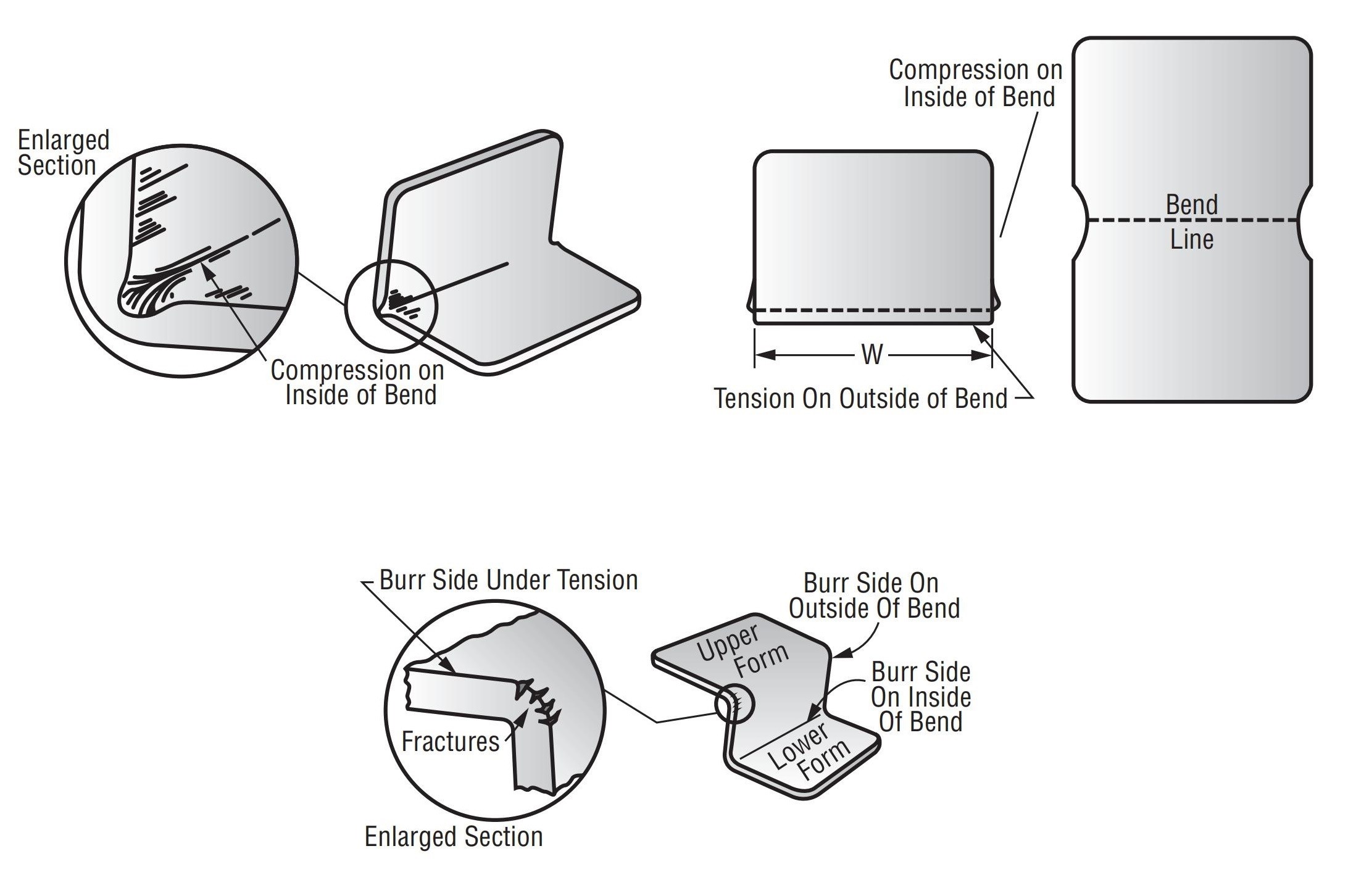

16.0Consideraciones sobre flexión, abultamiento, fractura y rebabas

Borde Distorsión (Abultado)

Cuando materiales gruesos están doblados con una radio interior pequeño, borde notable abultado Pueden ocurrir (ver figuras 23 y 24).

Causa: Compresión en el interior de la curva y tensión en los bordes exteriores

No es un problema para el material < 1/16” o cuando el radio de curvatura es grande relativo al espesor

Esto es práctica estándar y por lo general no es una preocupación

Excepción:

Si el abultamiento interfiere con una pieza de acoplamiento, anótalo en el dibujo Así que un operación secundaria (por ejemplo, el recorte de bordes) se puede planificar, lo que aumentar el costo.

Controlador Ancho (W) a través de la curva

Si se debe mantener el ancho a lo largo del formulario, utilice muescas de alivio (Véase la Figura 24).

Fractura en el Burr Side

- Cuando el lado de rebabas del espacio en blanco está en el fuera de la curva, está bajo tensión.

- Esto puede llevar a fracturas diminutas a lo largo de bordes afilados, especialmente en material grueso y curvas cerradas (Ver Figura 25)

- Las fracturas del lado de la rebaba son mínimo en materiales delgados o cuando Los radios de curvatura son grandes

Minimizar Fractura

Mejor práctica: mantener lado de la rebaba dentro de la curva (bajo compresión)

Si no es posible (debido a la orientación de la pieza o requisitos de impresión):

– Pulido/desbarbado antes de formarse

– Para materiales difíciles (por ejemplo, SAE 4130) o material extra pesado, manual limar o lijar Puede ser necesario

Estos son operaciones secundarias y lo hará Añadir al coste.

Para una mejor economía, Especifique radios de curvatura generosos Si el El lado de la rebaba debe estar afuera

Si Se aceptan fracturas leves, claramente Tenga esto en cuenta en la impresión

Nota especial sobre aleaciones de aluminio

Aleaciones de aluminio templado requerir radios de curvatura mucho mayores que las aleaciones de acero

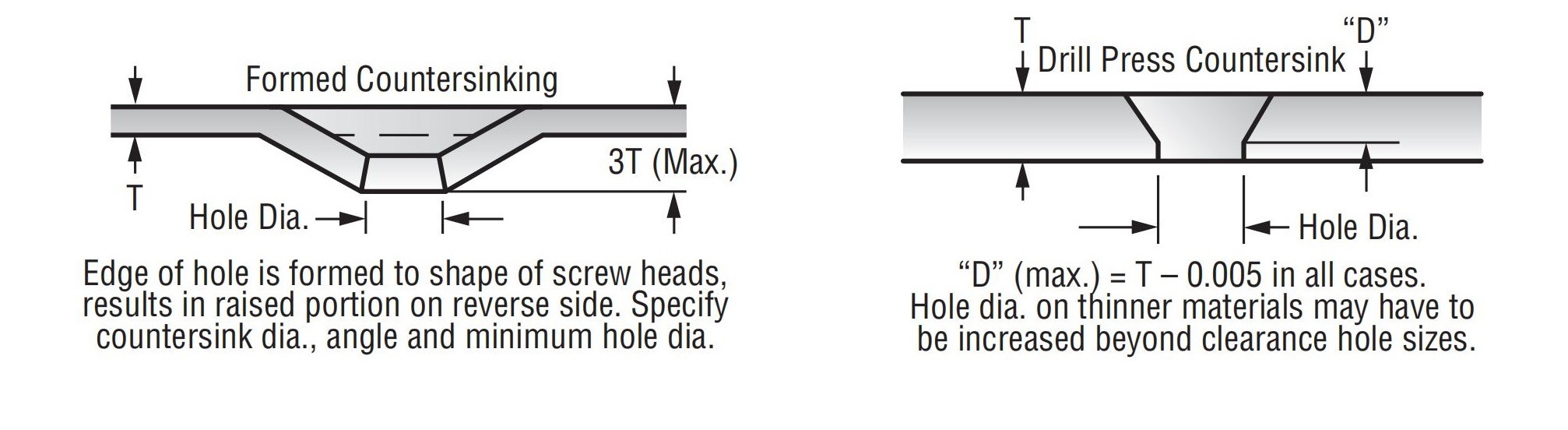

17.0Especificación del avellanado

A. Formado Avellanado

- El borde del agujero es formado para que coincida con la forma de la cabeza del tornillo

- Deja una porción elevada en el lado opuesto

- Ventajas: Más fuerte, más económico, especialmente en materiales blandos

- Especificar: Avellanador diámetro, ángulo, y diámetro mínimo del agujero

- Profundidad máxima de avellanado≈ 3× espesor del material

B. Taladro Prensa (Corte) Avellanado

- Mecanizado en una pieza utilizando un taladro de columna

- diámetro del agujero (D)= T – 0,005″

- En materiales delgados, es posible que sea necesario ajustar el diámetro del orificio exceder los tamaños de espacio libre estándar

Dos métodos comunes (ver figuras 26 y 27):

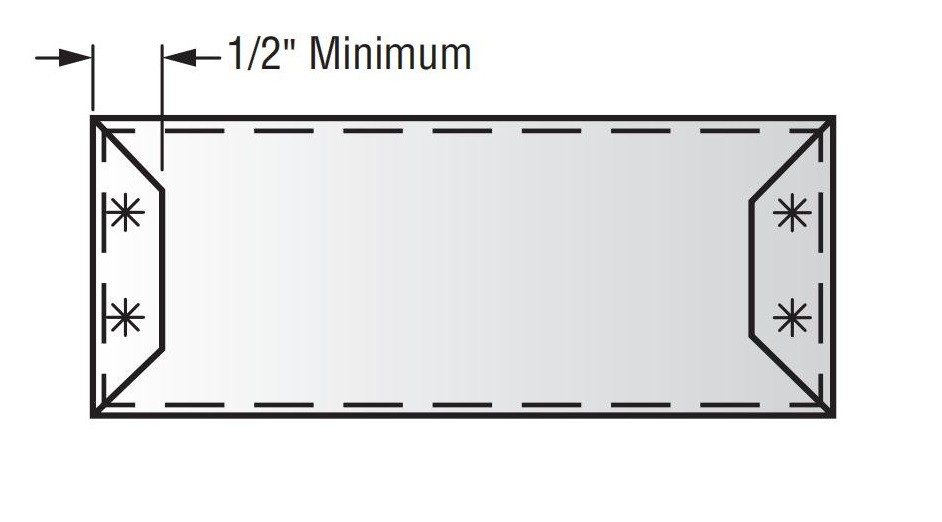

18.0Consejos para la soldadura por puntos

Al soldar por puntos un brida a un cuerpo principal, el ancho mínimo de brida Debería ser ½ pulgada

Las bridas más estrechas que ½” requieren consejos especiales de soldadura y puede resultar en menor resistencia de la soldadura

19.0Dimensionamiento

Dimensionar siempre hacia el interior del material siempre que sea posible

Esto evita variaciones causadas por el espesor del material y preserva la precisión de la tolerancia

Especialmente importante en piezas dibujadas, donde puede producirse adelgazamiento del material

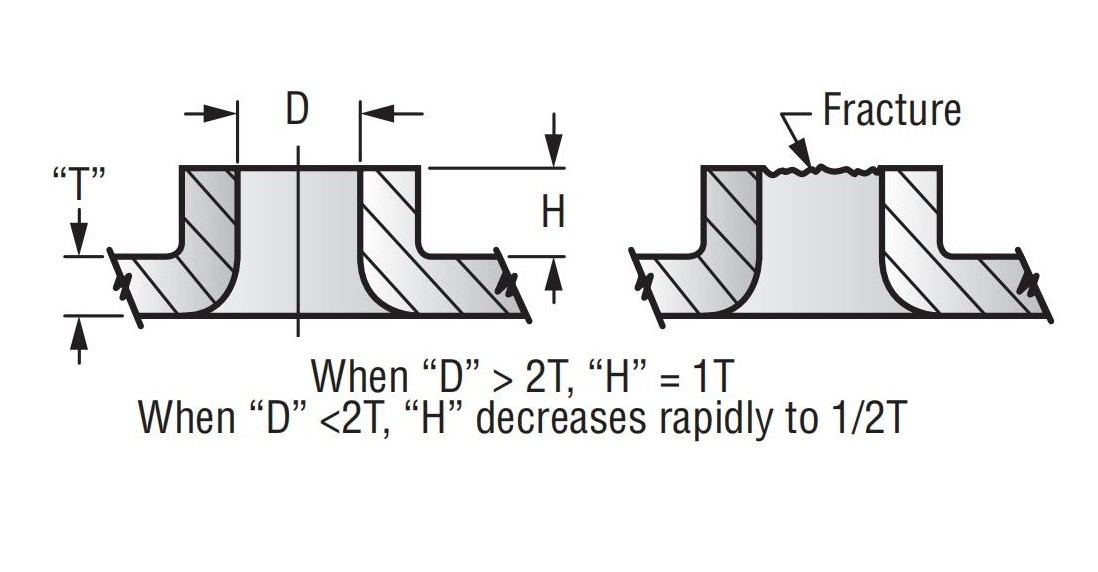

20.0Extrusiones

Regla de pulgar:

- Cuando D ≥ 2T, entonces H ≈ 1T

- Cuando D < 2T, H cae rápidamente a ~½T

Las extrusiones aumentan el espesor local para roscas de roscado o creando superficies de apoyo.

Pautas de diseño:

- Altura máxima de extrusión (H) ≈ 1× espesor del material (T)

- H > 1Ta menudo causa desgarro o fractura, especialmente en materiales más duros

- Altura de extrusión disminuye con un diámetro de agujero más pequeño (D)

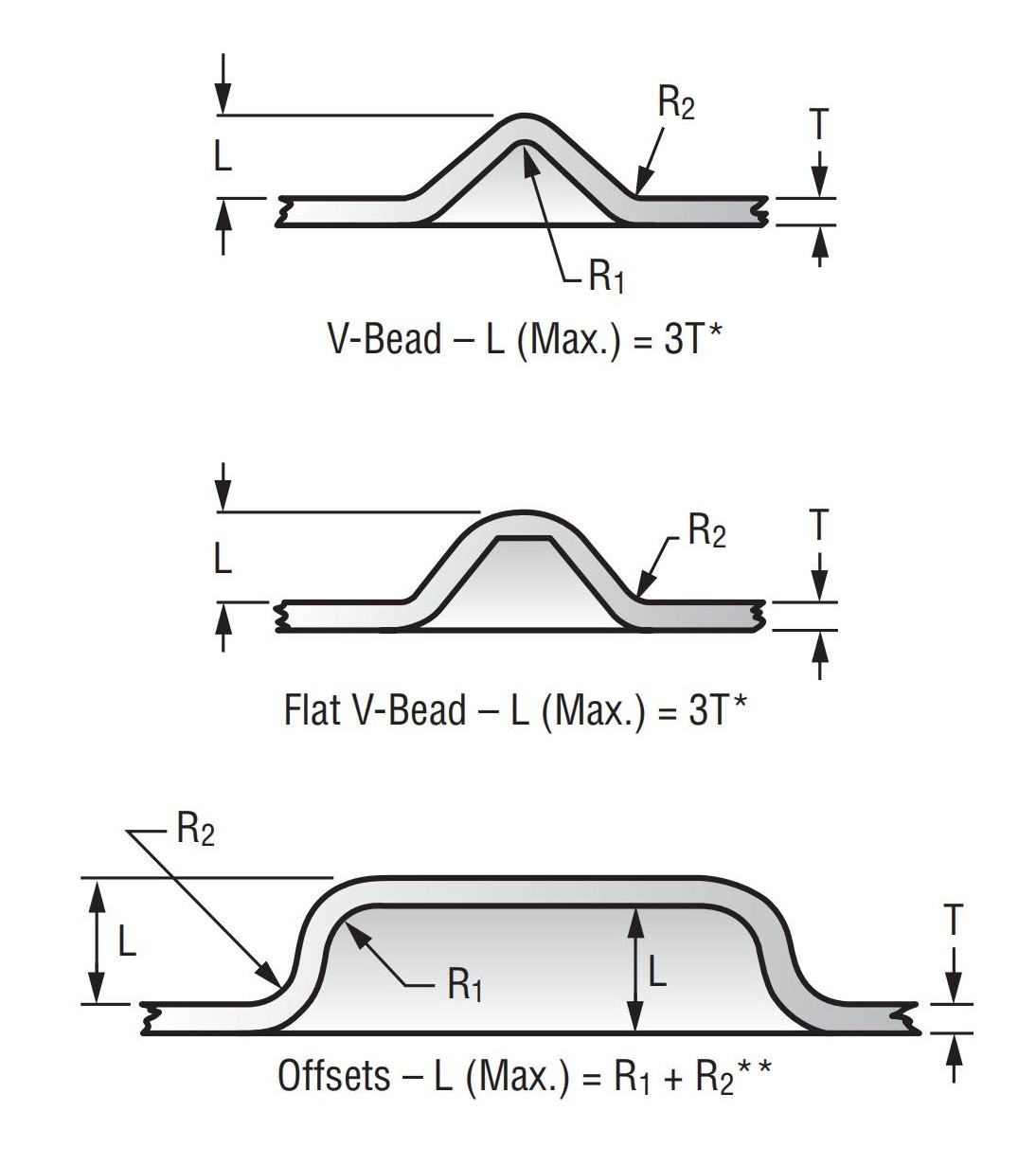

21.0Estampados en relieve

- Profundidad máxima de relieve (L)Debería seguir:

L ≤ R₁ + R₂ para compensaciones - Exceder los límites conduce a agrietamiento, rechaza, y aumento de costos

Reducción Directrices (para acero de grado comercial y la mayoría de las aleaciones de aluminio):

- Reducir a 2T para relieves

- Para compensaciones, reducir a 5 × (R₁ + R₂)

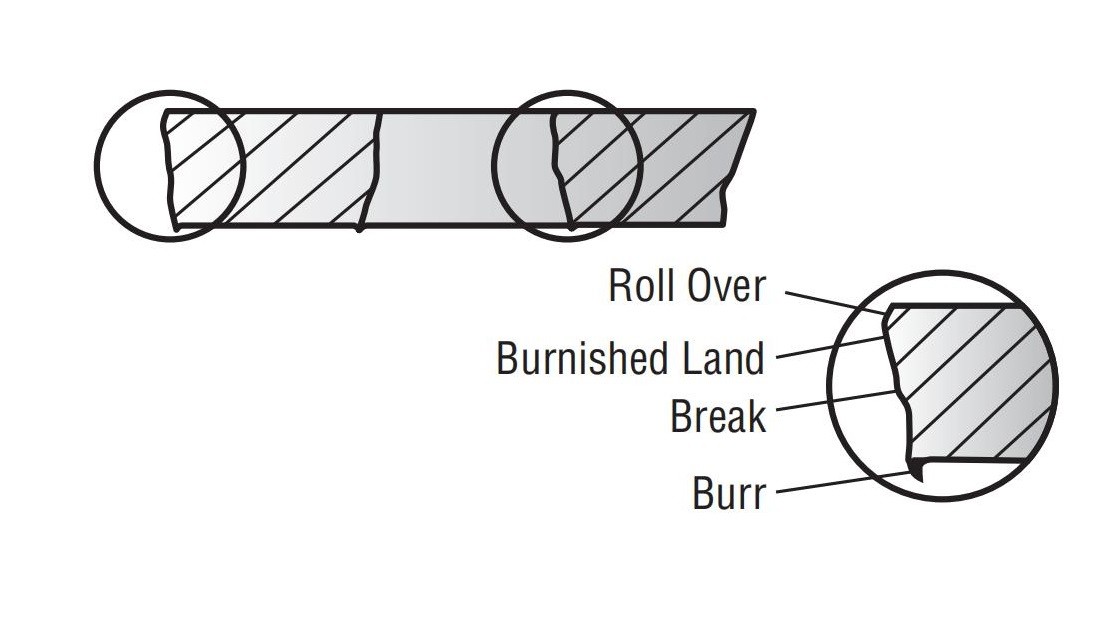

22.0Eliminación de rebabas

- Todas las piezas estampadas tendrán rebabas— material afilado o irregular a lo largo de los bordes cortados

- Subsidio típico: altura de rebaba ≈ 10% del espesor del material

- Pulido o lijado Es estándar cuando se solicita y es factible

- Acabados de bordes especiales(por ejemplo, biselado, desbarbado manual) están disponibles en costo adicional

23.0Llanura

Ningún proceso de estampado produce una superficie perfectamente plana. Los requisitos de planitud que excedan las tolerancias estándar que se indican a continuación incrementarán significativamente el coste de sus piezas estampadas:

Para longitudes de superficie de 0″ a 1″: permita una tolerancia de ±0,005″

Para longitudes superiores a 4″: deje 0,020″ más 0,004″ adicionales por cada pulgada de longitud agregada

Se encuentran disponibles bajo pedido operaciones de aplanamiento especiales para lograr un aplanamiento más preciso, pero éstas generarán costos adicionales.

24.0Acabado superficial en piezas estampadas

Opaco · Semibrillante · Brillante

Como regla general, cuanto más brillante sea el acabado, mayor será el coste.

El acabado superficial de la materia prima metálica varía. Normalmente, los acabados más brillantes tienen un mayor coste del material base. Además, el proceso de estampación puede alterar significativamente el acabado superficial. Por lo tanto, es importante definir... acabado superficial mínimo aceptable para optimizar el ahorro de costes.

25.0Dimensionamiento de la prensa de torreta

Para proyectos de punzonado de torreta, proporcione dibujos detallados de las piezas Junto con su explicación. Una comunicación clara y una documentación precisa son clave para garantizar un resultado de alta calidad y rentable. Siga estos pasos:

- Establecer un punto de partida fijo (dato)— preferiblemente en el centro del orificio en lugar de en un borde o esquina. Esto ayuda a evitar la desalineación y la distorsión causadas por la sujeción. También mejora la precisión, especialmente cuando el material presenta conicidad, y simplifica la inspección con menos puntos de referencia.

- Utilice una sola dimensión Desde el punto de referencia para definir la disposición general. Los patrones de agujeros relacionados deben dimensionarse con respecto a este punto de partida para mantener la funcionalidad y la precisión.

- Resaltar todas las dimensiones críticas— indicar claramente cualquier relación dimensional que afecte la función de la pieza.

26.0Mejores prácticas para el dimensionamiento de prensas plegadoras

Llave Pautas:

- Mida adyacente al radio de curvatura.

Esto reduce el error causado por variaciones angulares y de planitud. - Utilice dimensionamiento en una sola dirección siempre que sea posible.

Esto minimiza la acumulación de tolerancia a lo largo de las operaciones de doblado secuenciales. - Tenga en cuenta la variación dimensional en cada curva.

Cada curva introduce variaciones potenciales. Para lograr precisión, considere estas variaciones durante el diseño y dimensionamiento de la pieza. - Asegúrese de que la sujeción o fijación sea adecuada.

Las piezas delgadas de chapa metálica deben sujetarse firmemente durante el conformado para evitar problemas de tolerancia acumulativa. Una fijación adecuada cumple con la norma mostrada anteriormente. - Evite las dimensiones de característica a característica en diferentes planos.

En cambio, las características de dimensión se refieren a un borde fijo. Esto puede requerir el uso de abrazaderas o calibres personalizados, pero proporciona resultados más fiables. - Revise cuidadosamente las tolerancias del bloque de título.

Las tolerancias generales en el plano de la pieza pueden ser demasiado restrictivas para ciertos ángulos y dimensiones. Verifique siempre si dichas tolerancias son adecuadas para su aplicación.

27.0Corte por láser combinado con punzonado de torreta

El corte por láser se ha convertido en una piedra angular en la fabricación moderna de metales, especialmente tiradas cortas de producción, respuesta rápida, y fabricación justo a tiempo se están volviendo cada vez más comunes. Los sistemas láser modernos están diseñados para satisfacer estas demandas con alta velocidad y precisión.

Integración con perforación de torreta:

Las tecnologías de punzonado láser y de torreta se pueden utilizar:

- Independientemente, como máquinas independientes, o

- Juntos, en integrado sistemas combinados de torreta y láser

Estos sistemas permiten a los fabricantes:

- Lograr patrones de agujeros complejos y cortes de perfil irregulares

- Mantener alta precisión y velocidades de procesamiento rápidas

Antes de combinar los procesos de punzonado y corte por láser, es fundamental:

- Evaluar las capacidades de la máquina para los requisitos específicos de su proyecto

- Asegúrese de que el equipo pueda manejar ambas operaciones de manera eficiente para producir piezas precisas y rentables

- Máquina combinada de torreta láser

Ideal para operaciones versátiles, de alta velocidad y alta precisión que involucran tanto corte como punzonado.

28.0Diseño de piezas para procesamiento láser

Mínimo Característica Tamaño

A diferencia de prensas punzonadorasEl corte por láser no sigue las mismas limitaciones en cuanto al tamaño mínimo del orificio o el espaciado entre características.

- Un rayo láser típico tiene un tamaño de punto enfocado de aproximadamente 010 pulg. (0,2 mm)

- Puede cortar características con un radio tan pequeño como 030 pulgadas (0,76 mm)

Borde Afilar Exactitud

El láser es más preciso en el punto de entrada del haz, donde el agujero es un poco más pequeño. El punto de salida Por lo general, muestra un diámetro marginalmente más grande debido a la conicidad del borde.

- Esta condición del borde se asemeja a la de las superficies perforadas o cizalladas.

- A operación de acabado secundario Puede ser necesario dependiendo de la aplicación

- Considere la lado funcional de la pieza al elegir qué superficie cortar con láser

Micro Cortina a la italiana

Las micropestañas son secciones pequeñas, sin cortar, que se utilizan para mantener las piezas en su lugar durante el corte, lo que evita que se muevan y reduce la distorsión.

- Tamaño de pestaña típico: 25 mm a 5 mm

- Se requiere una fuerza de extracción mínima, lo que a menudo elimina la necesidad de un acabado adicional.

- Útil en aplicaciones como respiraderos muy espaciados y finas características internas

Calor-Afectado Zona (ZAT)

El corte por láser genera un calor intenso localizado que funde y vaporiza el metal. La extensión de la zona afectada por el calor depende de... tipo de material y espesor.

- Materiales tratados térmicamente puede llegar a ser cementado en el área de corte por láser

- Esto puede plantear desafíos para operaciones secundarias como escariar o avellanar

- Sin embargo, endurecimiento intencional de la caja Se puede aprovechar el láser para aumentar resistencia al desgaste y longevidad del componente

Tolerancia Acumulación

Al igual que con cualquier proceso de fabricación (punzonado, corte o doblado), las piezas procesadas con láser están sujetas a tolerancias acumulativas.

- Es esencial Identificar y comunicar dimensiones críticas durante la etapa de diseño

- Priorizar las tolerancias funcionales ayuda a lograr de alta calidad y rentable resultados

Nota:

El procesamiento láser es ideal para la creación de prototipos, la producción de lotes pequeños y geometrías complejas, pero la comunicación adecuada del diseño es clave para maximizar sus ventajas.