Esta entrada de blog presenta la terminología básica del estampado de metal y explica las funciones principales de las operaciones de estampación. También exploraremos los tipos de matrices más comunes, compararemos diferentes diseños de decapadores y analizaremos en detalle los procesos esenciales de las matrices en la fabricación.

1.0Matrices de estampación de metal: tipos simples, compuestos y progresivos

La perforación es típicamente la operación más severa que se realiza en una matriz, ya que prensa troqueladora Aplica fuerzas que van desde unas pocas toneladas hasta más de 1000 toneladas. Una correcta alineación de la prensa es esencial. Si bien el juego de matrices contribuye en cierta medida a la alineación durante el funcionamiento, no puede compensar una mala alineación de la prensa.

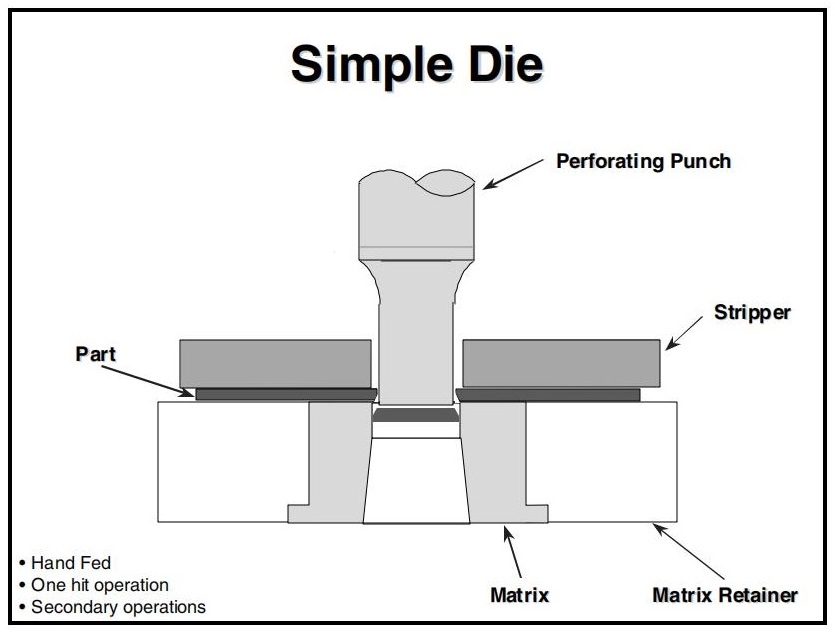

1.1Troquel simple

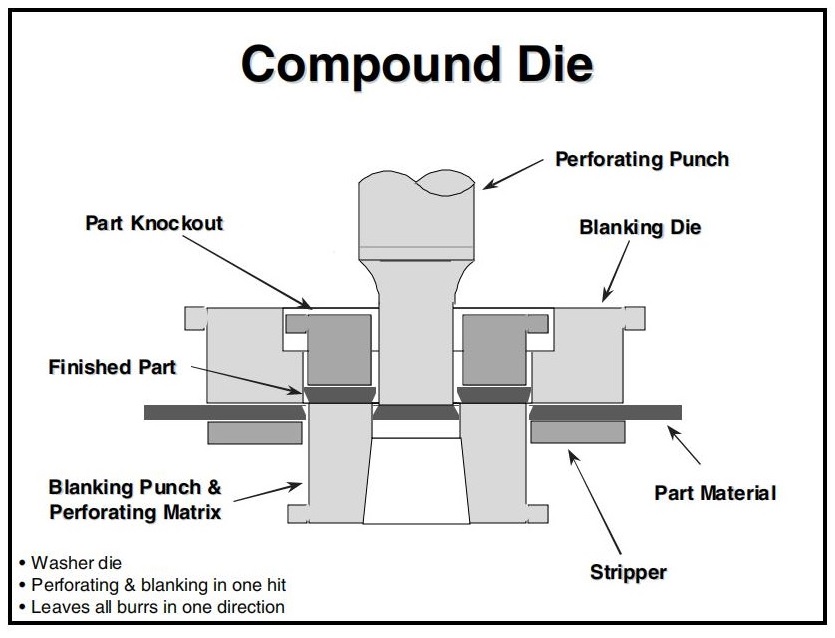

1.2Troquel compuesto

Una matriz compuesta troquela y perfora una pieza simultáneamente en la misma estación. Normalmente, se perforan los agujeros hacia abajo mientras se troquela la pieza hacia arriba, lo que permite que los residuos caigan a través de la matriz. Dado que la pieza permanece en la matriz, se requiere un método para retirarla.

Las matrices compuestas suelen ser de un solo golpe, aunque pueden funcionar continuamente con un alimentador si la extracción de piezas se gestiona correctamente. Uso de una matriz inclinable de espalda abierta (OBI). prensa En posición inclinada con soplado de aire facilita la extracción de la pieza.

Ventajas de las matrices compuestas:

- Requiere un espacio de prensa mínimo

- Todas las rebabas miran en una dirección

- Excelente precisión entre orificios y bordes de corte.

- Más económico de construir que las matrices progresivas

Desventajas:

- El espacio interno limitado hace que los componentes de la matriz sean delgados y débiles

- La carga concentrada y los impactos aumentan el riesgo de fallas en las herramientas (daños en el punzón y la matriz).

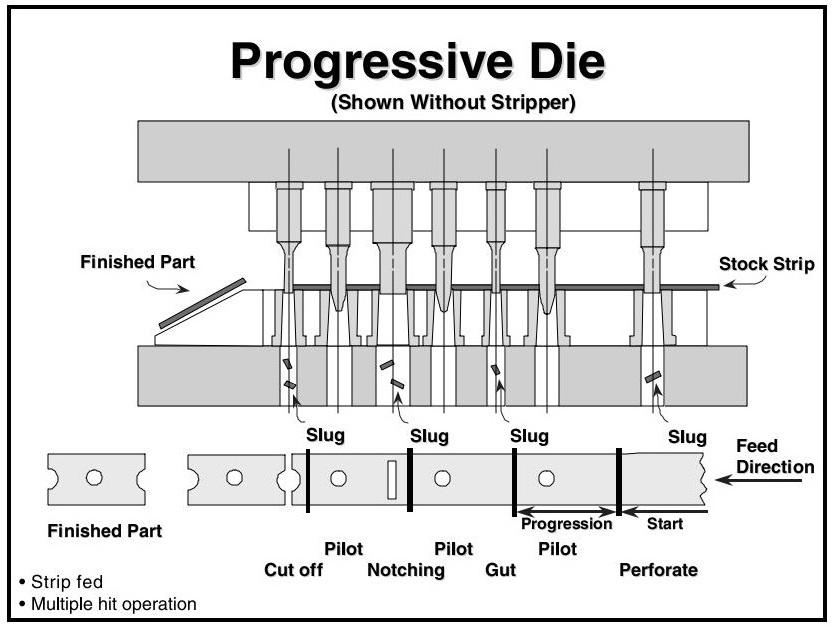

1.3Troquel progresivo

Las matrices progresivas son un método eficiente para convertir bobinas en bruto en piezas terminadas con una mínima manipulación. A medida que el material avanza por la matriz, se va formando gradualmente hasta obtener el producto final. Las matrices progresivas suelen funcionar de derecha a izquierda, avanzando la tira una a una.

Progresión por ciclo de prensa. Las primeras estaciones suelen perforar orificios piloto para asegurar una alineación adecuada en etapas posteriores.

Existen muchas variaciones de diseños de matrices progresivas; la que se muestra aquí ilustra operaciones y terminología comunes.

2.0 Decapantes para estampado de metal: fijos, de uretano y de resorte

Es fundamental separar la pieza de la punta del punzón después de la perforación. Los tipos comunes de separadores incluyen:

- Fijado

- Uretano

- Primavera

La fuerza de extracción depende del tipo de material, el espesor y la distancia entre el punzón y la matriz. Varía desde casi cero hasta un máximo de 251 TP³T de fuerza de perforación. La mayoría de las aplicaciones no requieren más de 101 TP³T.

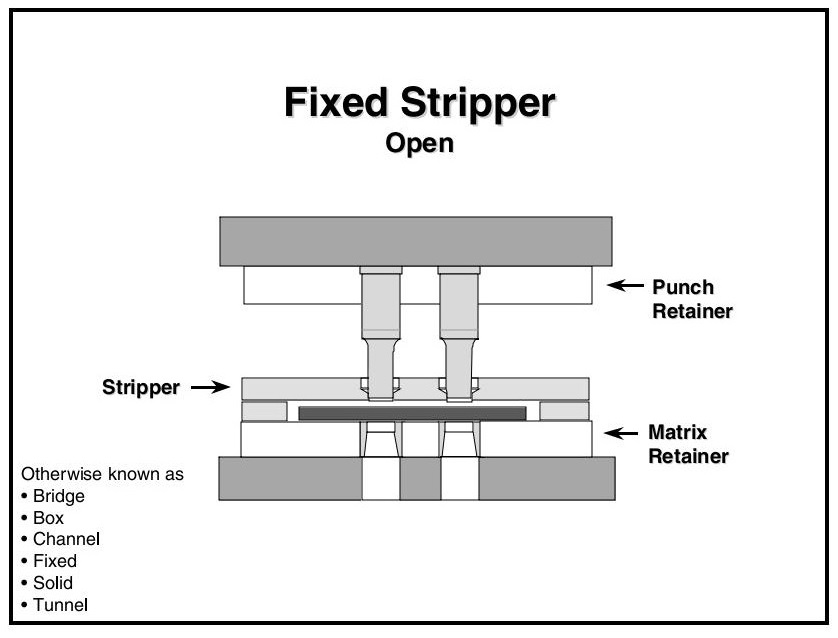

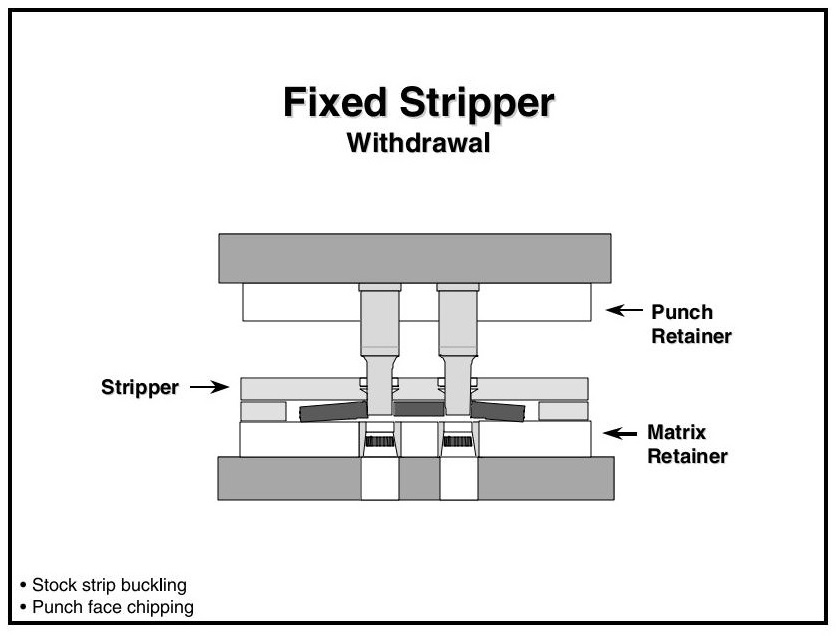

2.1Stripper fijo

También conocido como:

- Caja

- Canal

- Sólido

- Puente

- Positivo

- Túnel

Un extractor fijo es una placa de acero con una ranura de paso, montada en una posición fija en el retenedor de la matriz. Incluye orificios para que los punzones pasen sin interferencias. Al abrirse la matriz, el extractor sujeta el material y lo retira de los punzones.

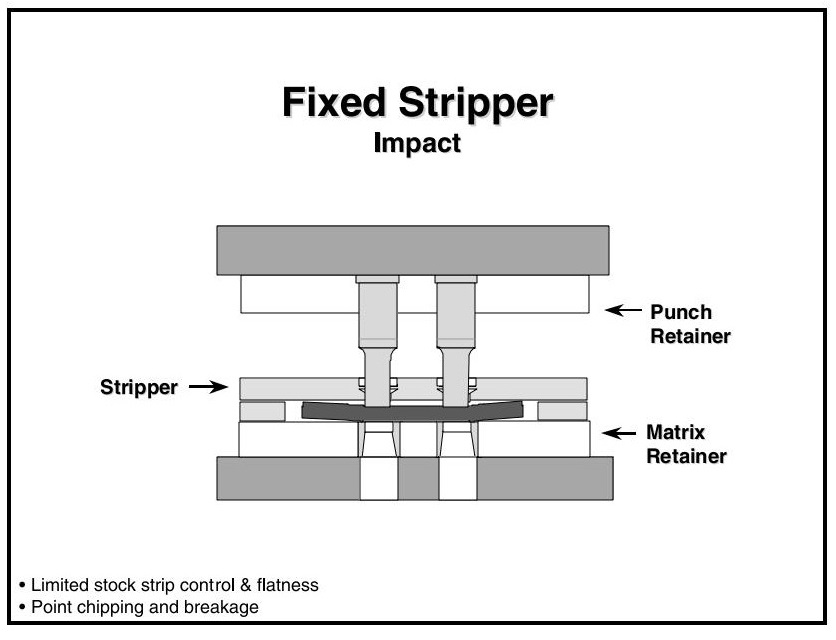

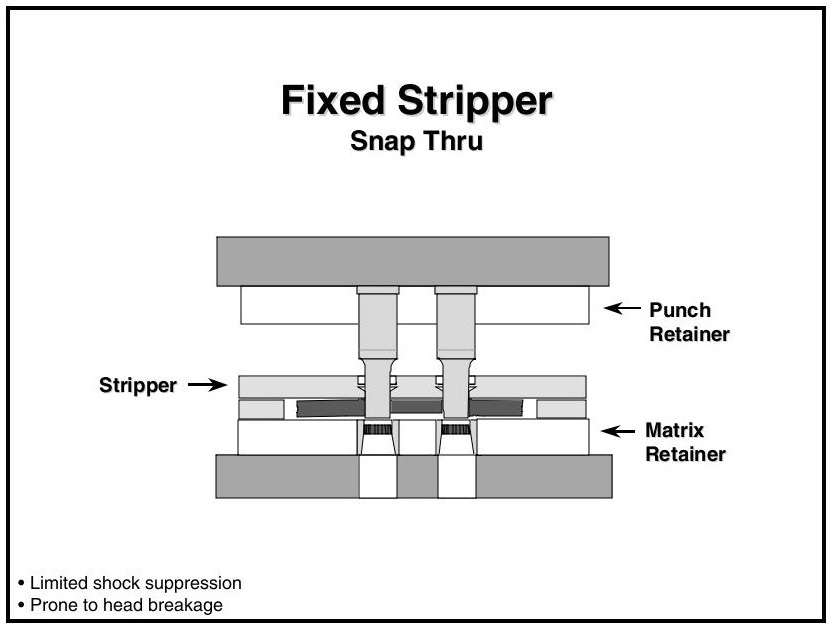

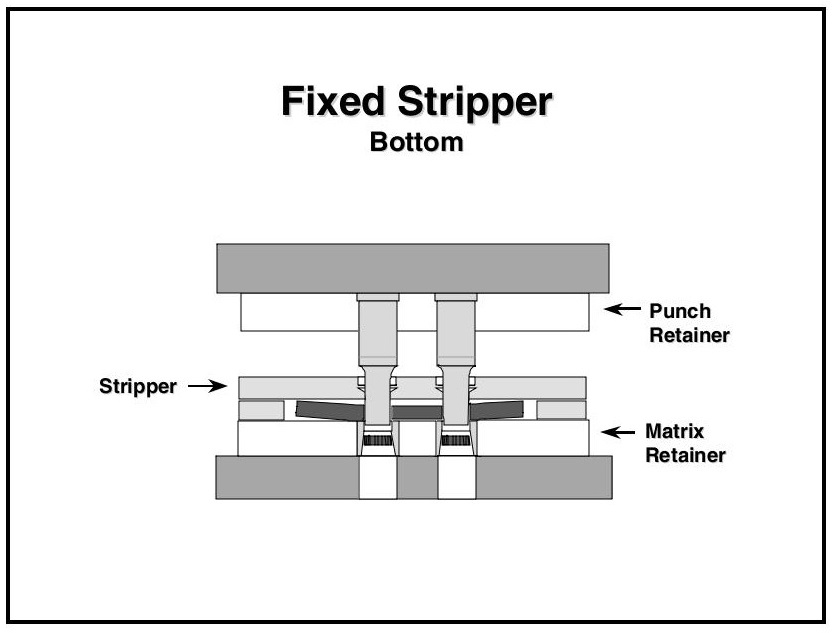

Desventajas de los separadores fijos:

- No sostenga la tira de material plana

- No puede absorber impactos repentinos

- El resultado es una planitud deficiente de la pieza y una falla prematura del punzón.

- El espacio libre común es 1,5 × el espesor del material (normalmente 1/16″–1/8″)

- La deformación del material debajo de la punta del punzón puede provocar:

- Astillado del punzón

- Movimiento lateral tanto de la pieza como del punzón.

- Mala calidad de las piezas

El impacto repentino provoca una descarga repentina, generando un impacto que puede romper las cabezas del punzón. El pandeo del material durante el ciclo une la pieza a los extremos del punzón, lo que aumenta la fuerza de extracción y aumenta el riesgo de dañar la cara del punzón.

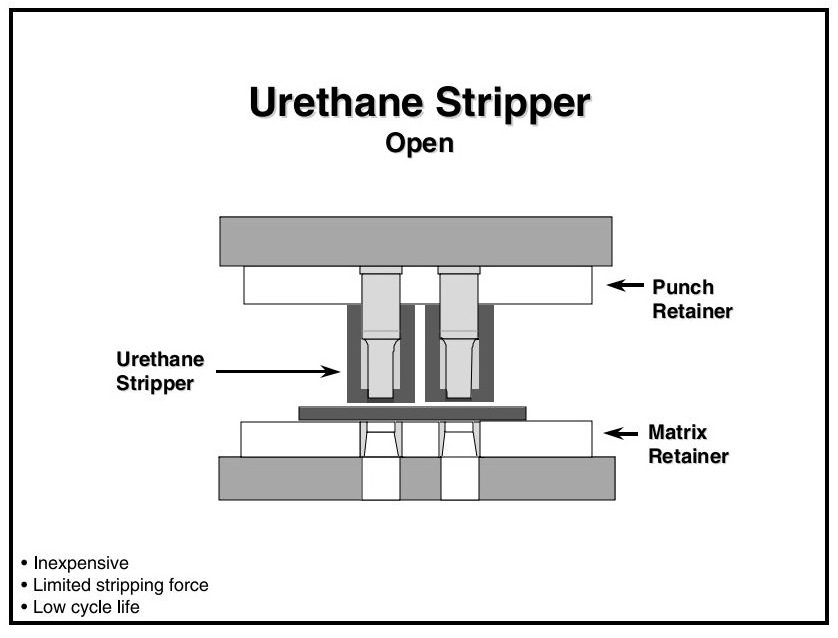

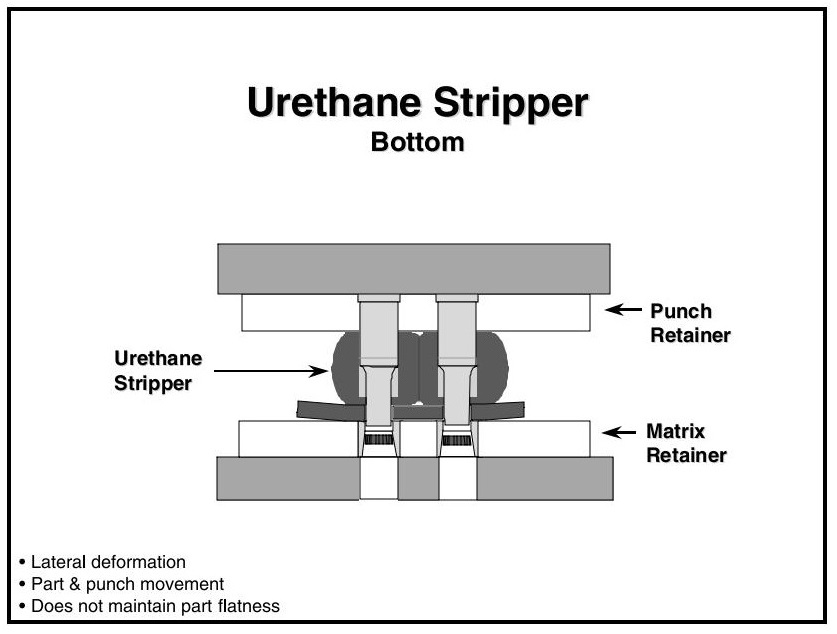

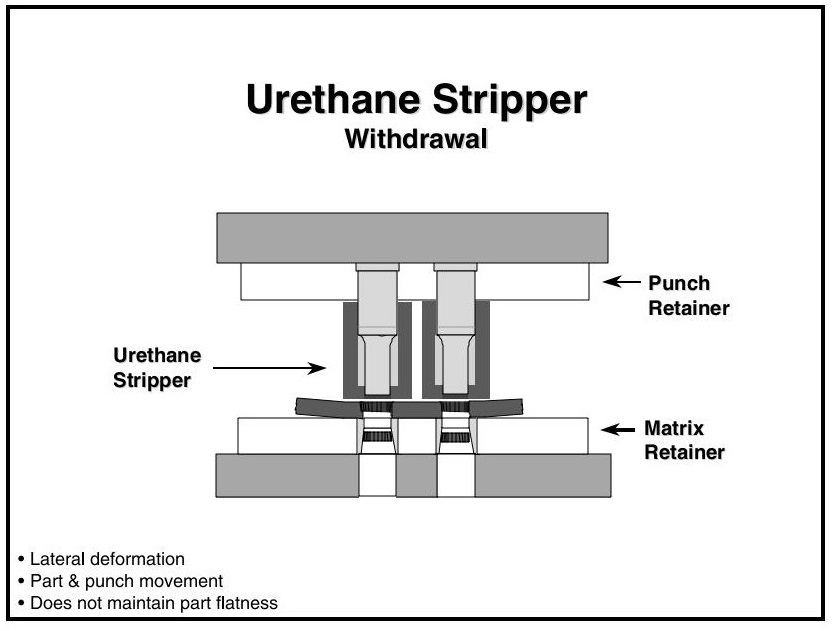

2.2Decapante de uretano

Los decapantes de uretano son económicos y sencillos. Se ajustan a presión en los punzones para evitar que se caigan en la matriz.

Precauciones:

- El uretano se fatiga con el tiempo y puede aflojarse.

- Puede caer dentro del molde y causar daños.

- Las cabezas moldeadas mejoran la retención y la durabilidad.

Consideraciones de rendimiento:

- El uretano se deforma en lugar de comprimirse. Si no hay suficiente espacio para el desplazamiento del volumen, los componentes de las herramientas podrían desplazarse o dañarse.

- No se puede mantener la tira plana

- Puede provocar que quede aire atrapado alrededor de los puntos de perforación, lo que provoca el arrastre de babosas.

- El movimiento lateral durante la deformación puede causar problemas de alineación. Durante la retracción, el uretano recupera su forma y desgasta la pieza, aunque puede deformarla.

- Algunos decapantes de uretano incorporan arandelas de acero para reducir la distorsión. Sin embargo, esto puede ser peligroso con punzones con forma o con precargas elevadas, ya que el contacto con la arandela puede provocar la falla del punzón.

Diseño recomendado: Un uretano de doble grado (alta dureza para la cara y dureza media para el cuerpo) ofrece el mejor equilibrio entre planitud y durabilidad.

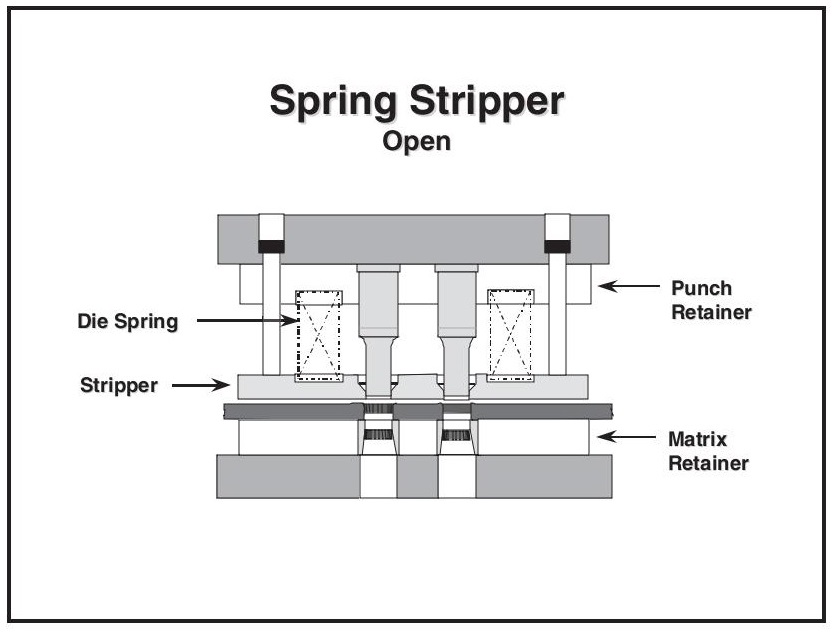

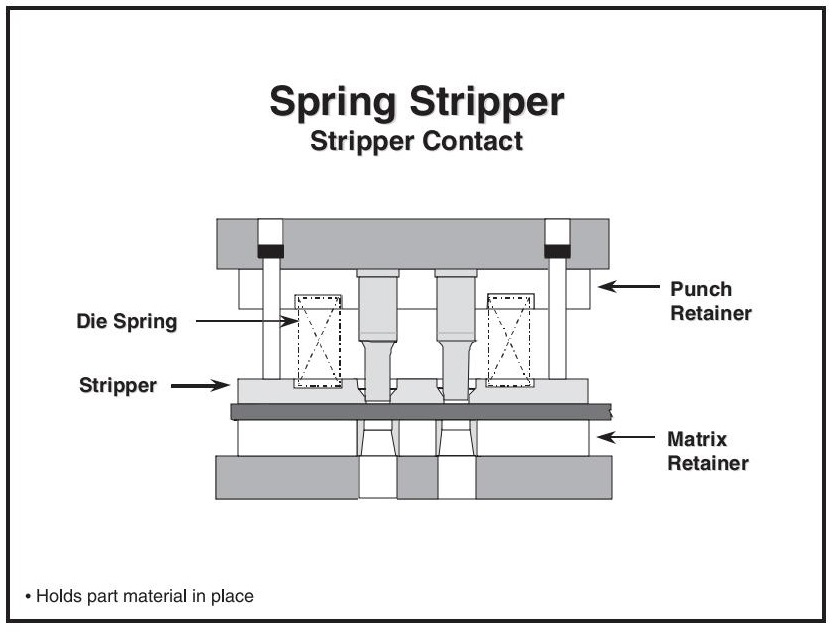

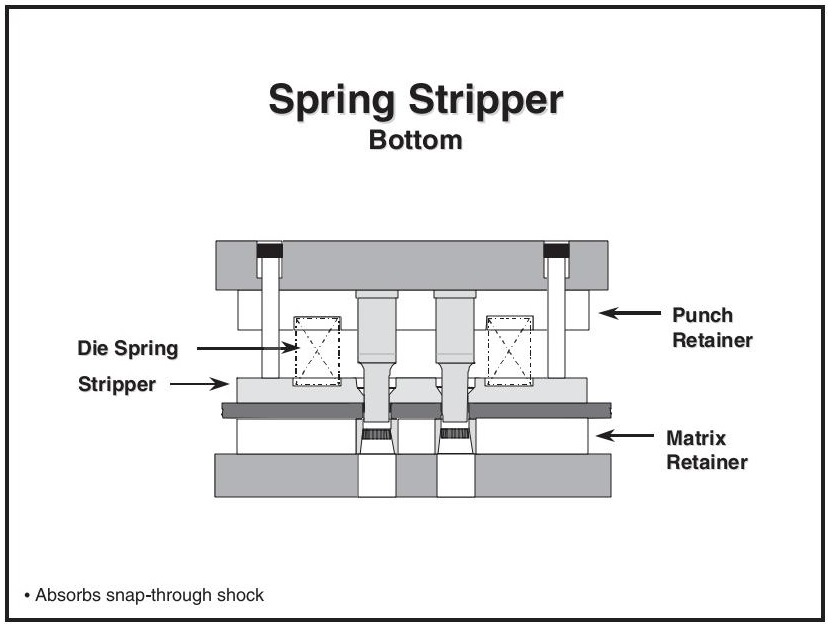

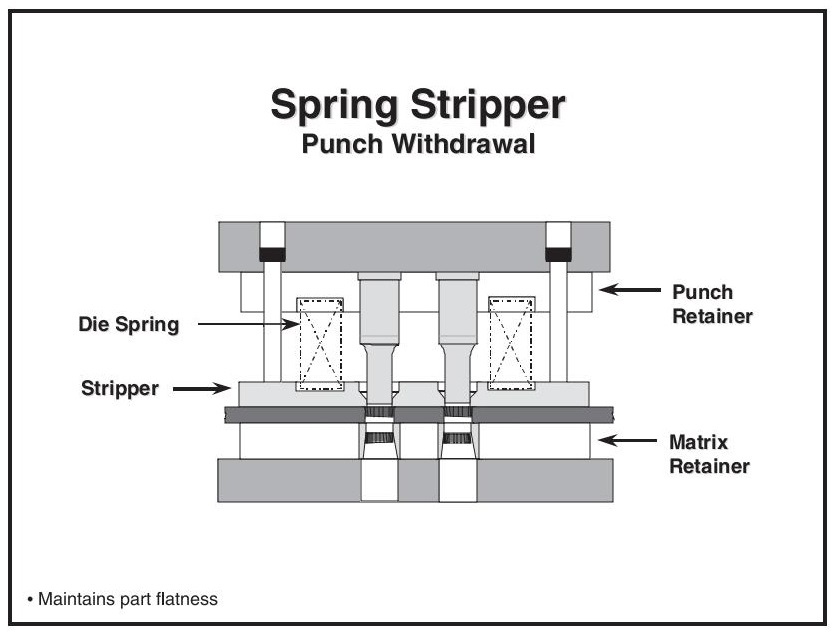

2.3Extractor de resortes

Los separadores de resorte ofrecen un rendimiento superior. Estos:

- Mantenga la tira o pieza de material plana durante la perforación

- Evitar levantar o colgarse de los golpes

- Permite la monitorización visual del rendimiento de la matriz después de cada carrera

- Absorbe el impacto de la presión y elimina el impacto de la extracción, lo que extiende la vida útil de la herramienta y la prensa.

Se cuelgan debajo de las puntas del punzón y están entre los primeros componentes en contacto con la pieza, manteniéndola fija durante todo el ciclo.

La presión continua durante la carrera de trabajo mejora:

- Confiabilidad de la herramienta

- Calidad de la pieza

- Longevidad de la prensa

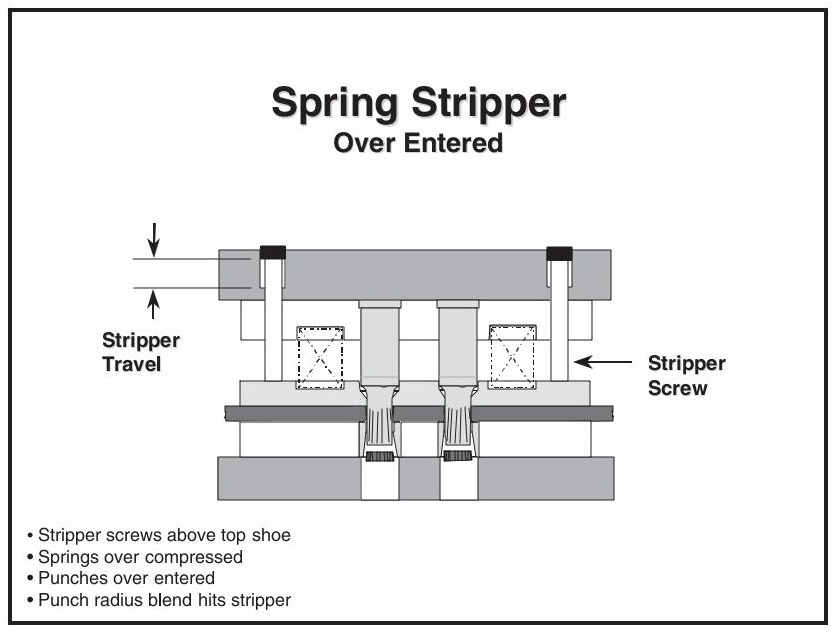

Importante: La entrada excesiva (cerrar la matriz por debajo de la altura de cierre recomendada) puede causar:

- Tornillos peladores para romper o doblar

- Sobrecompresión del resorte de matriz

- Interferencia del extractor con los radios del punzón

- Desgaste por rozamiento y punzonado

3.0Técnicas de punzonado para estampado de metal: perforación, pilotaje, punción y más

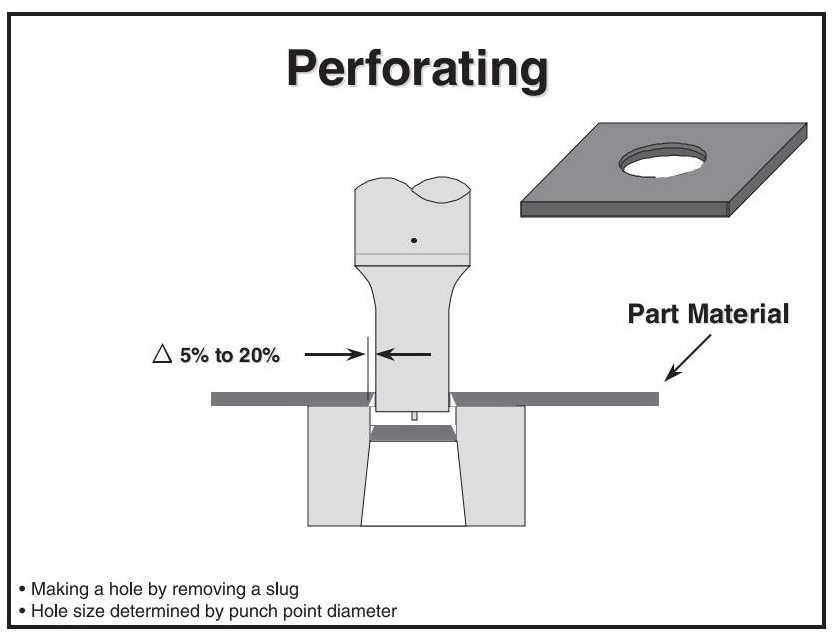

3.1Perforador

La perforación crea un agujero al extraer un desecho. El punzón corta el desecho y lo empuja a través de una abertura en la matriz, ligeramente mayor que la punta del punzón. Una holgura uniforme alrededor del punzón garantiza resultados precisos.

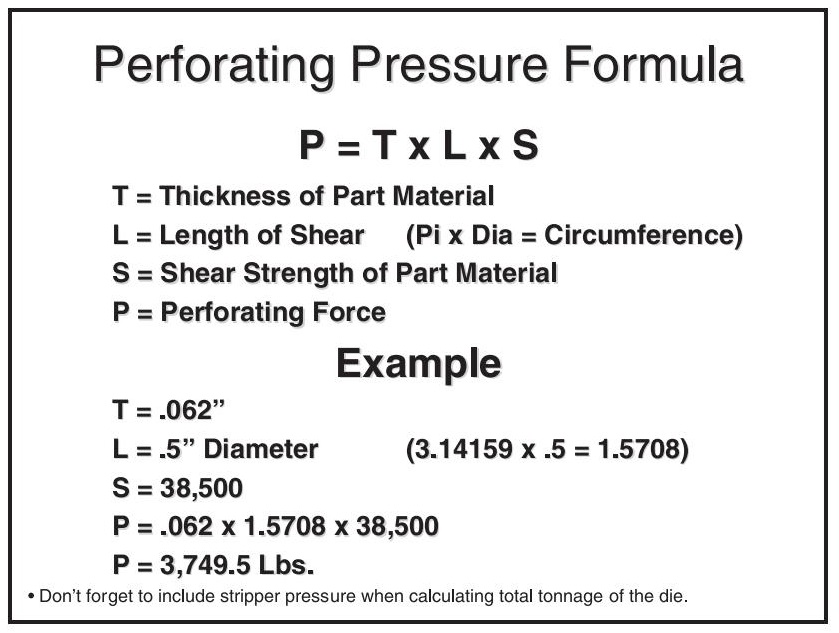

Requisitos de tonelaje:

Multiplica el espesor del material × longitud de corte (o perímetro del orificio) × resistencia al corte del material

Para agujeros redondos:

Perímetro = π × Diámetro

Resistencias típicas al corte del material:

- Aluminio: ~50% de resistencia a la tracción

- Acero laminado en frío: ~80% de resistencia a la tracción

- Acero inoxidable: ~90% de resistencia a la tracción

Estriptista Presión

La presión del desmoldante debe incluirse al calcular el tonelaje de la matriz.

- Mínimo = 8% de fuerza de perforación

- Algunos fabricantes de herramientas requieren hasta 25%

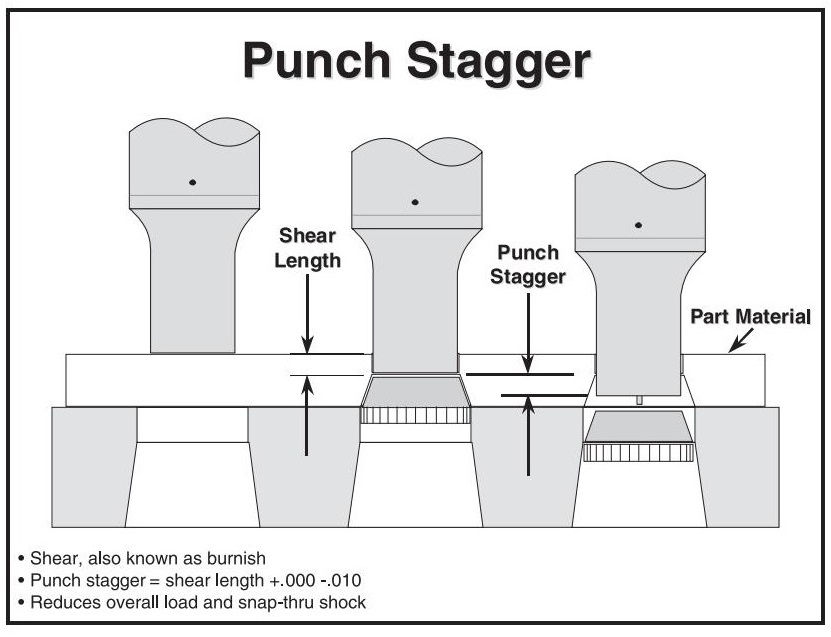

3.2Golpe tambaleante

Alterne la longitud de los punzones para reducir el impacto y el impacto de rotura. Divida los punzones en 2 o 3 grupos:

- Cada grupo reduce el shock a la mitad o a un tercio

- Cantidad de escalonamiento típica = espesor del material

Mejor enfoque: utilice longitud bruñida

- El escalonamiento igual o ligeramente menor que la longitud bruñida reduce en gran medida tanto el impacto como el impacto repentino.

- El siguiente grupo de punzones entra en contacto con el material antes de que el primer grupo lo atraviese.

- La energía de transferencia del primer grupo ayuda al segundo.

Esto es especialmente crítico para el estampado de alta velocidad:

- Reduce la entrada del punzón

- Minimiza el desgaste y la extracción de babosas.

- Aumenta el tiempo de alimentación

3.3Supresión

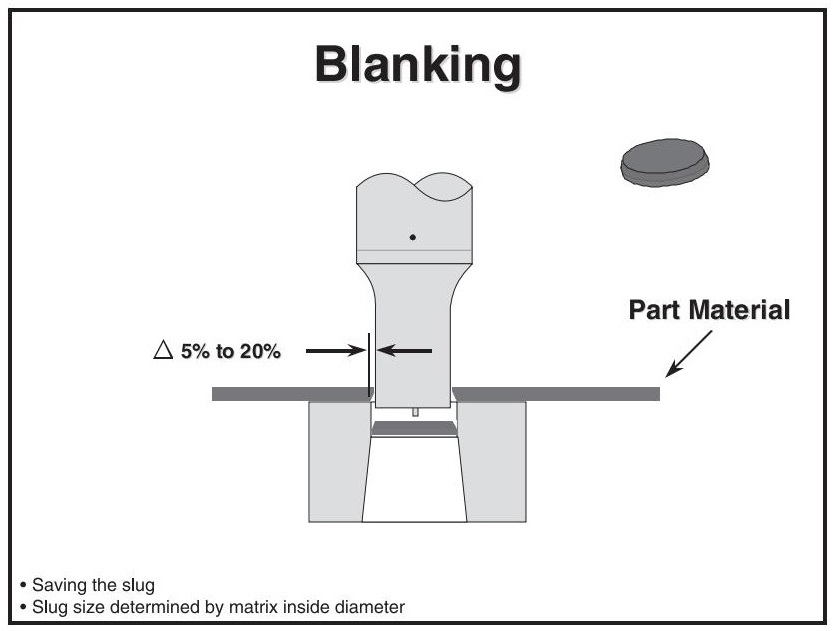

- El troquelado corta el perfil exterior completo de una pieza en una sola operación.

- Similar a la perforación, pero la bala se convierte en el producto terminado.

- La dirección de las rebabas es opuesta a la de los orificios/muescas internos (a menos que se corte hacia arriba en una matriz compuesta)

- El cálculo del tonelaje es el mismo que el de la perforación.

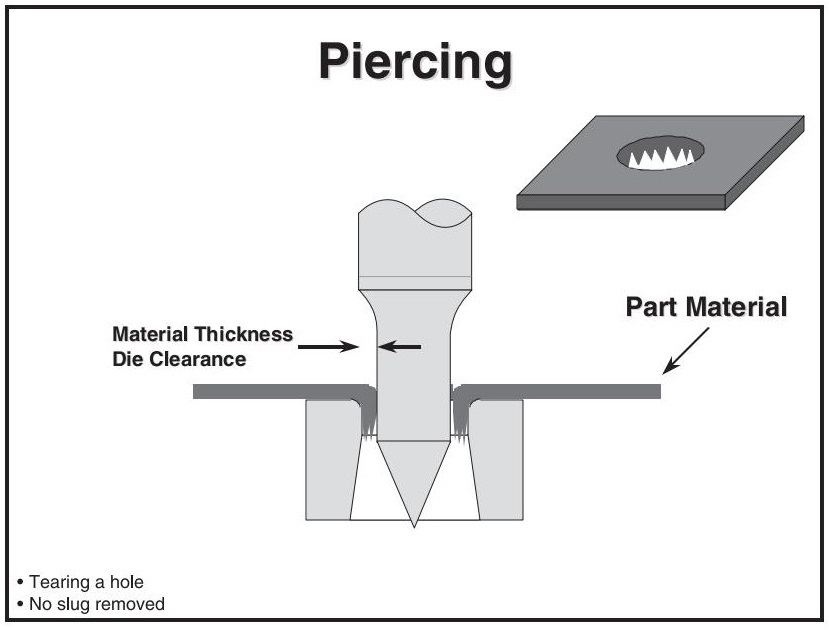

3.4Perforación

- La perforación crea agujeros sin retirar las babosas.

- El punzón desgarra el material, formando un borde irregular.

- Similar en apariencia a los agujeros de un rallador de alimentos.

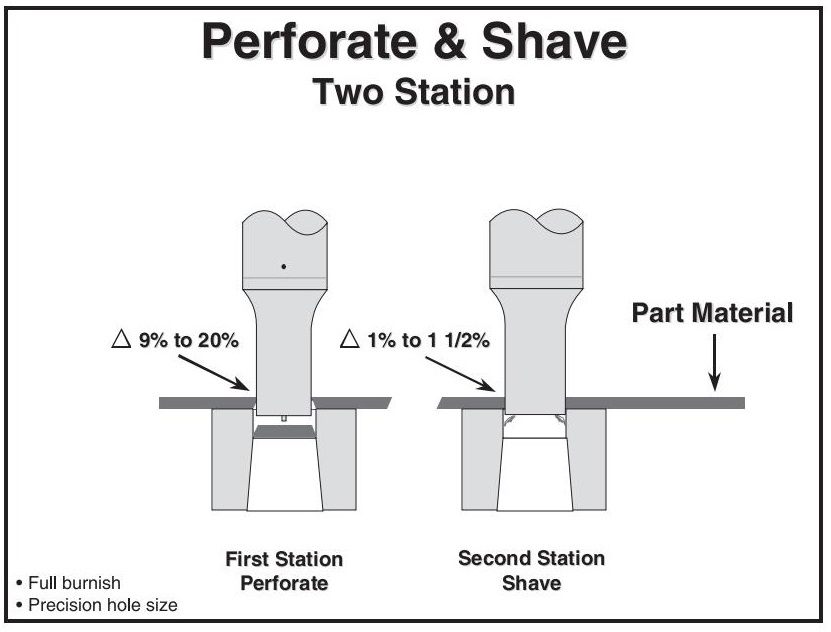

3.5Perforar y afeitar

El afeitado crea una zona de alto bruñido (corte) dentro del orificio. Utiliza dos estaciones:

- Primera estación: Perforación estándar con espacio libre optimizado para la vida útil de la herramienta y endurecimiento por trabajo reducido

- Segunda estación: Corta un agujero del tamaño final usando un espacio reducido

- Espacio libre por lado: 1–1,5% de espesor del material (2–3% en total)

- Demasiada holgura = corte y nueva rotura del agujero

Dimensionamiento de la herramienta:

- Punzón de afeitado = tamaño final del orificio

- Matriz de afeitado = 2–3% más grande que el punzón

- Punzón de perforación = más pequeño que el punzón de afeitado, espacio libre maximizado sin rebabas excesivas

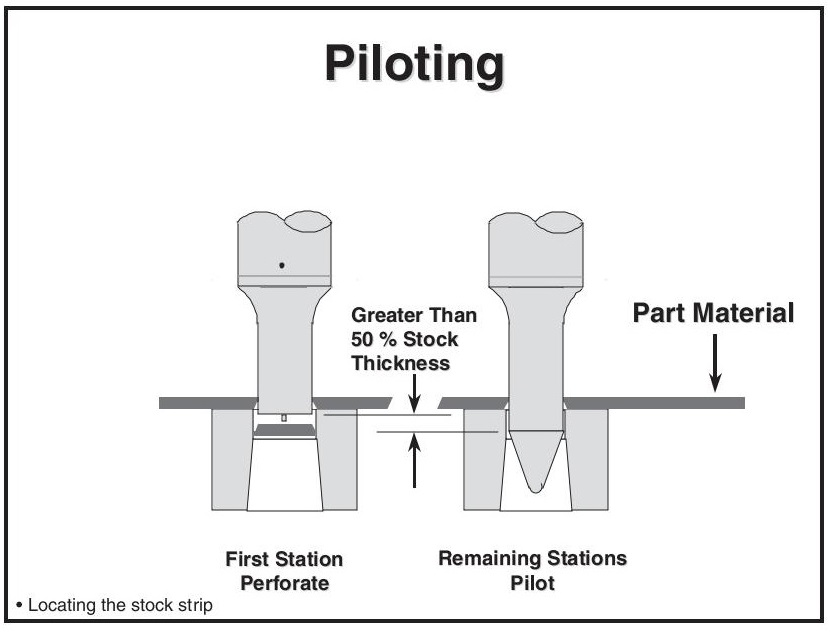

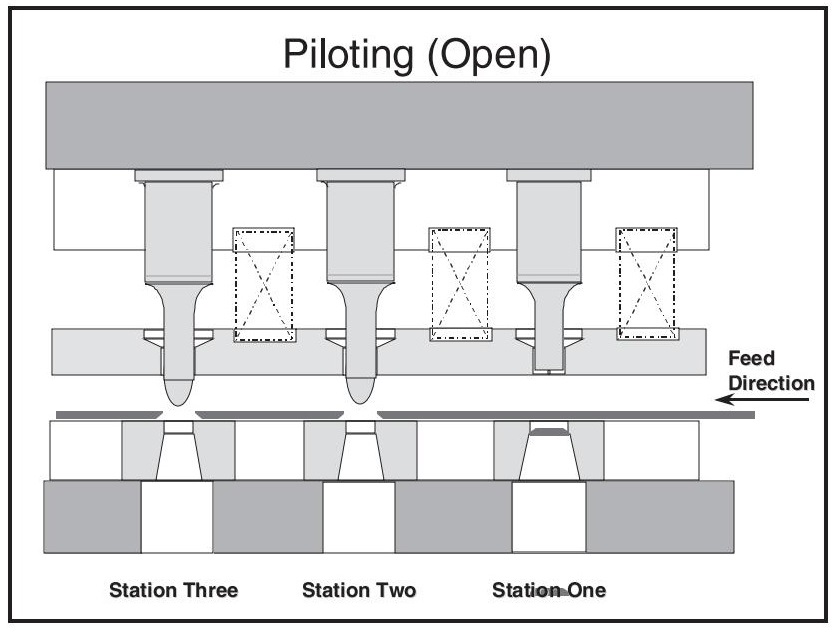

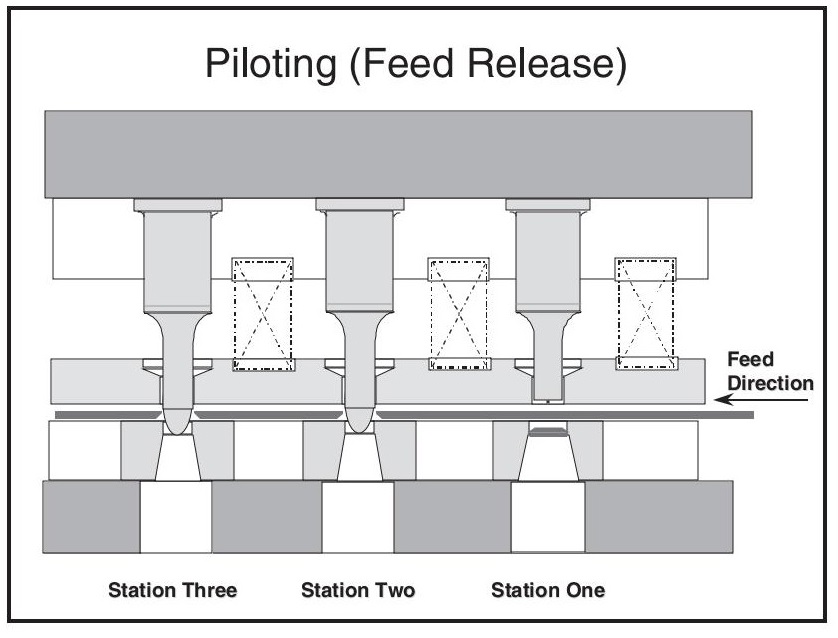

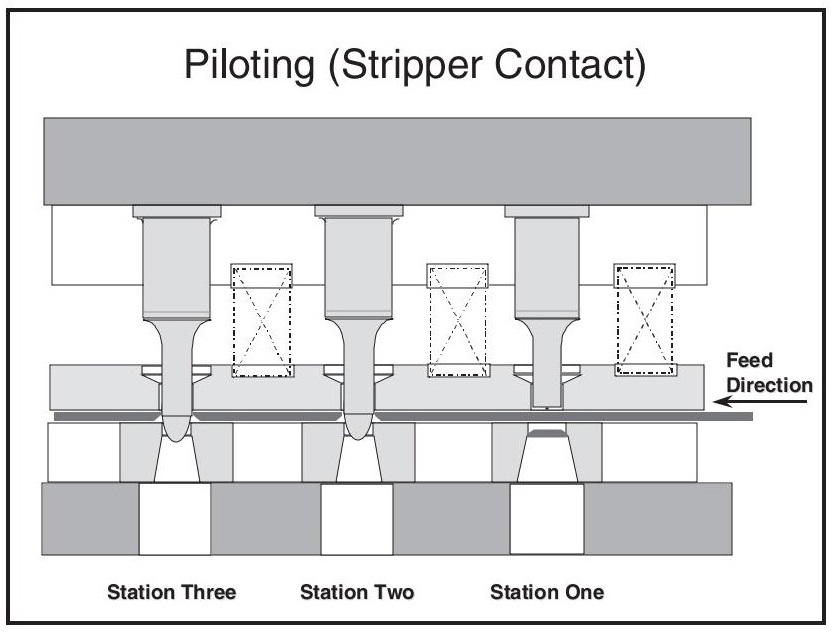

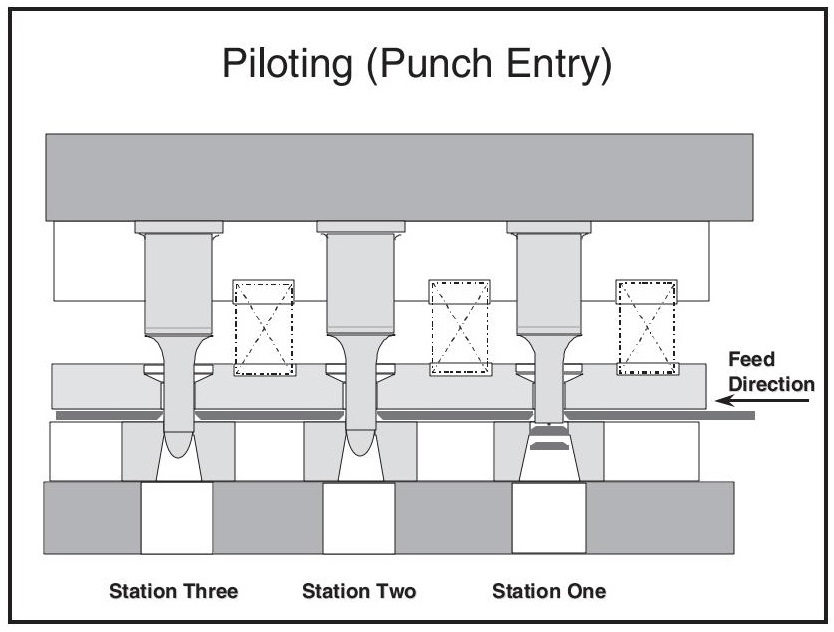

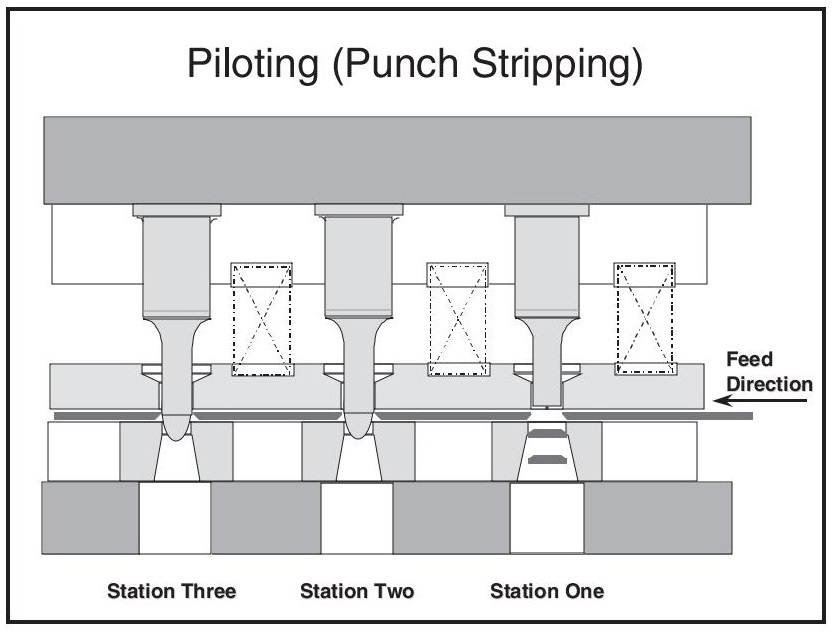

3.6Pilotaje

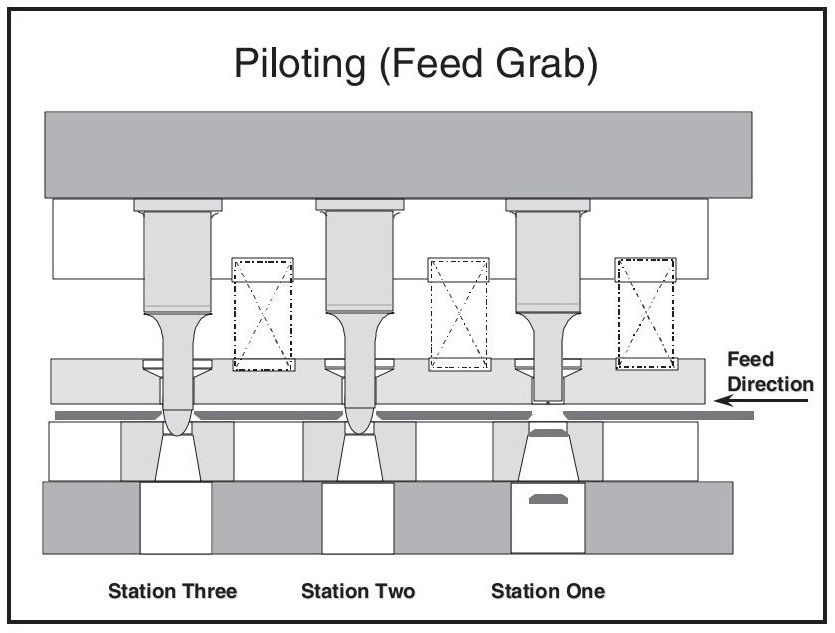

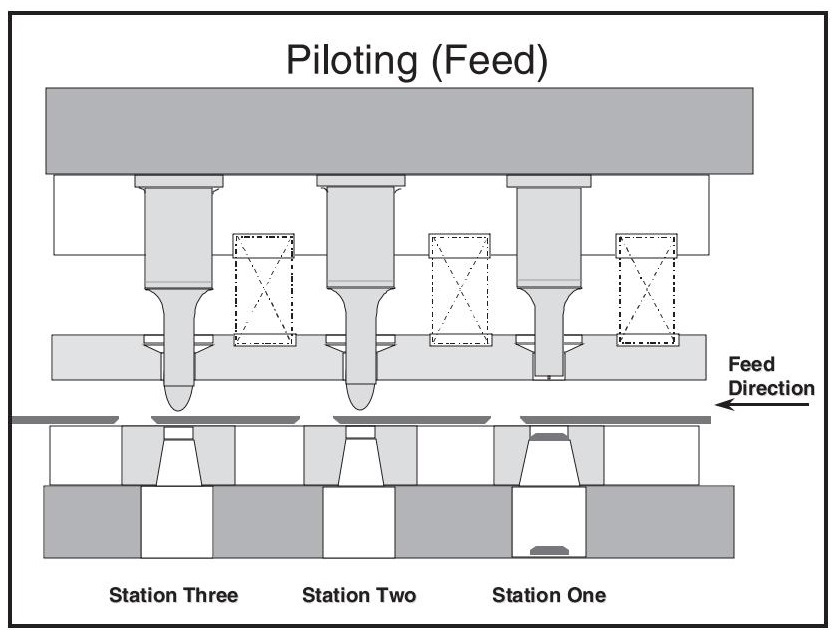

Los pilotos son fundamentales para ubicar con precisión la tira de material o el material de la pieza dentro de la herramienta de estampado. Garantizan una alineación correcta antes de cada operación.

Función y temporización:

- Los pilotos se acoplan a los agujeros preexistentes en la tira o pieza antes de que el decapante haga contacto

- Una vez que la nariz del piloto comienza a entrar, el alimentador libera el material, lo que permite que el piloto tire del material a la posición adecuada.

- Luego, el separador sujeta el material y lo fija en su lugar.

- Los punzones de perforación deben ser los últimos componentes en entrar en contacto con el material, después del piloto y el extractor.

Diseño piloto:

Los pilotos suelen tener narices redondeadas o cónicas para guiar la entrada sin distorsionar el material.

El diámetro de la punta piloto suele ser 0,001” más pequeño que el diámetro del punzón utilizado para crear el orificio de ubicación para evitar que se atasque durante la entrada.

Longitud de trabajo:

En la mayoría de las aplicaciones de matrices simples, las longitudes de trabajo del piloto son de 0,080” a 0,125” más largas que los punzones de perforación.

Entrada y limpieza de matrices:

Los diseñadores difieren en la estrategia de liquidación:

- El espacio libre reducido (≤ 0,0005″) debajo de la pieza proporciona soporte lateral y una ubicación precisa, ideal para conformar o materiales gruesos.

- Desventaja: En caso de alimentación incorrecta, una holgura ajustada puede provocar una fuerza de extracción excesiva, desgaste o incluso sacar el piloto, especialmente en pilotos con bloqueo de bola.

- Espesor del material por lado: permite que el material se extruya hacia abajo sin agarrar el piloto

- Desventaja: La recuperación elástica puede aumentar la fuerza de extracción después de la extrusión.

Recomendado si los atascos de alimentación son frecuentes: Utilice un espacio de perforación estándar para equilibrar el soporte y la liberación.

Consideraciones sobre el desmontaje:

- Dado que los pilotos se extienden más allá del separador completamente extendido, pueden interferir con el desmontaje de piezas.

- Para reducir este riesgo, los pilotos no deben sobresalir más de 1/3 a 1/2 del espesor del material más allá del separador.

Secuencia de alimentación:

- El piloto entra en el agujero de localización

- El alimentador libera el material.

- El piloto alinea la pieza

- El separador sujeta la pieza en su lugar

- Los punzones enganchan el material

- Después de que el piloto se retira completamente, el alimentador avanza el material a la siguiente estación.

- El ciclo se repite

Consejo profesional: Siempre ajuste el alimentador para que se acople a la tira antes de que el desmoldante la levante. Esto garantiza un avance fluido y reduce el riesgo de atascos o desplazamientos de piezas.

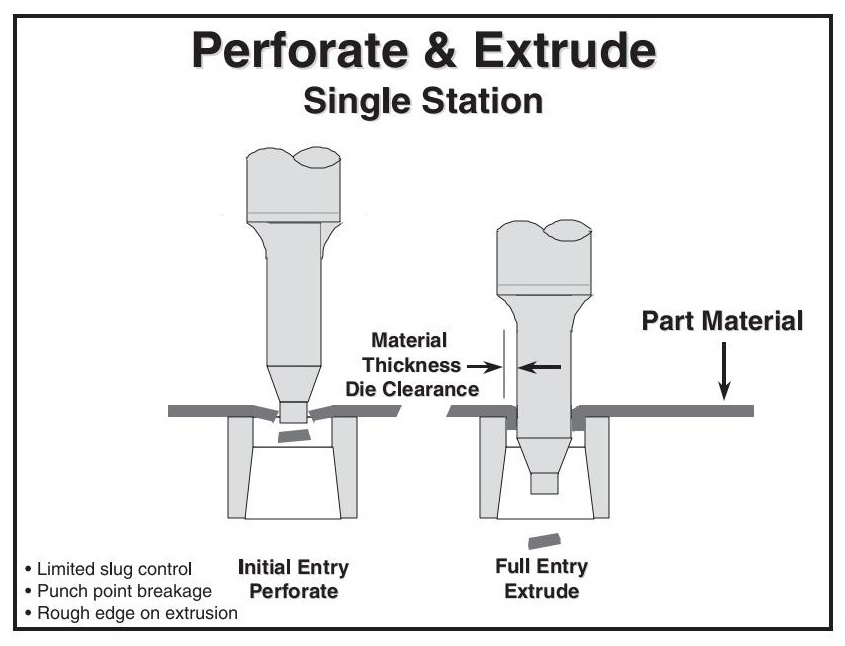

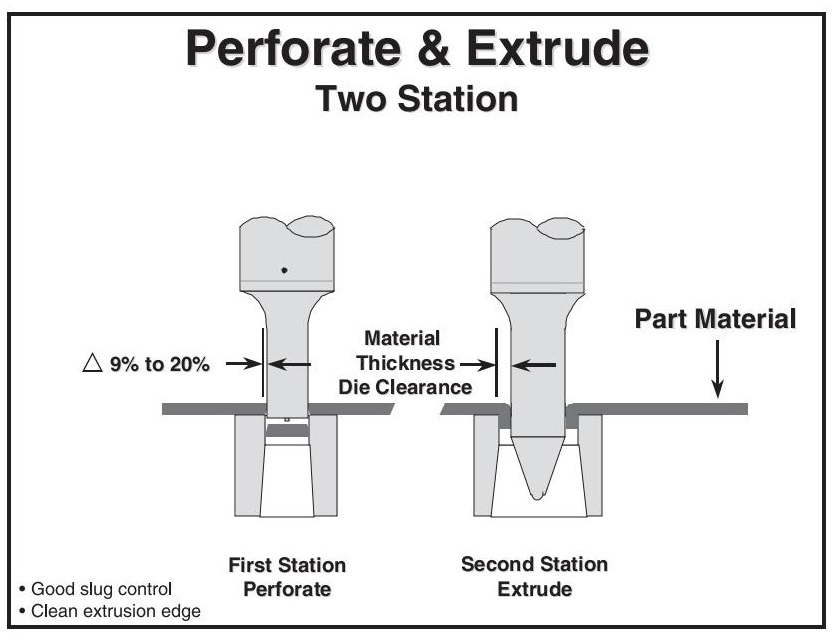

3.7Perforar y extruir

Estación única (no recomendada):

- Borde de extrusión rugoso

- Rotura de nariz por punzón

- Babosa cayendo o atascada

Dos estaciones (recomendado):

- 1ª estación: Perfora

- 2da estación: Extrusión

Ventajas:

- Borde de extrusión limpio

- Buen control de babosas

- Mayor confiabilidad de las herramientas

Nota: Los pilotos estándar pueden servir como punzones de extrusión. Para obtener el mejor rendimiento, pulirlos con piedra.

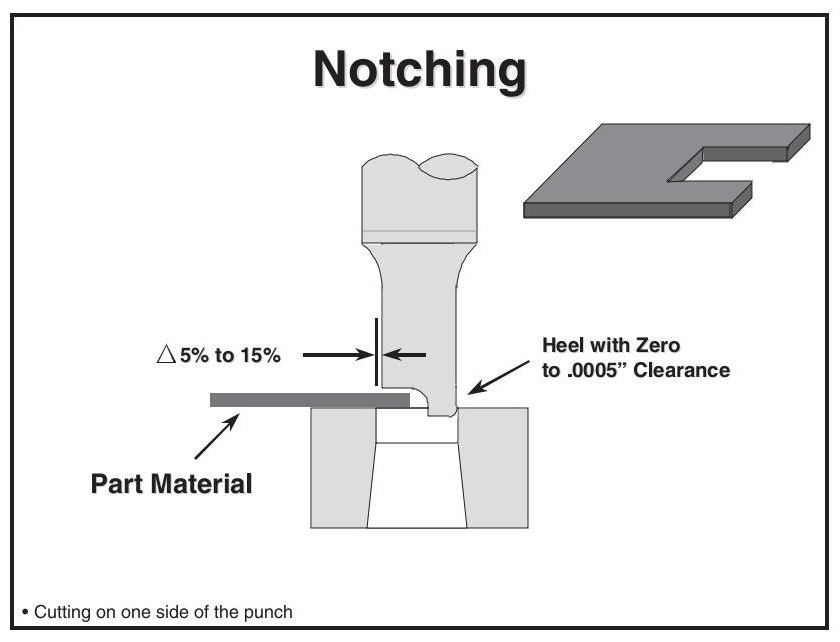

3.8Muescas

El entallado elimina parte de un orificio en el borde de una pieza.

- El corte se produce solo en un lado del punzón.

- Provoca desviación lateral → requiere un talón opuesto al filo de corte

- El talón debe acoplarse primero a la matriz

- El radio pequeño en el talón evita daños en la matriz.

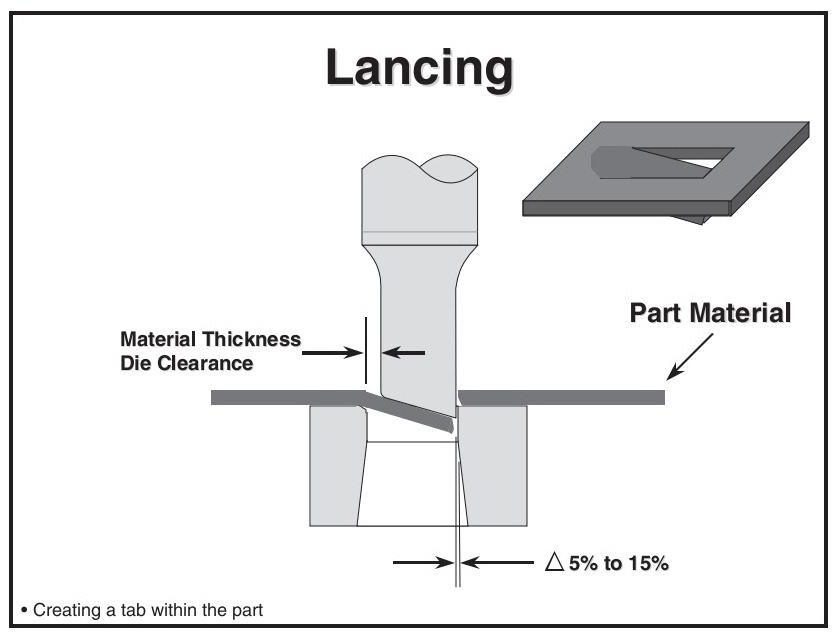

3.9Punción

Al lancetar se forma una pestaña dentro de la pieza, sin retirar ningún trozo.

- Generalmente incluye un solo ángulo de corte

- La holgura normal se utiliza para los bordes cortados.

- El borde conectado se dobla sobre la matriz.

- Juego bajo el radio de curvatura = espesor del material

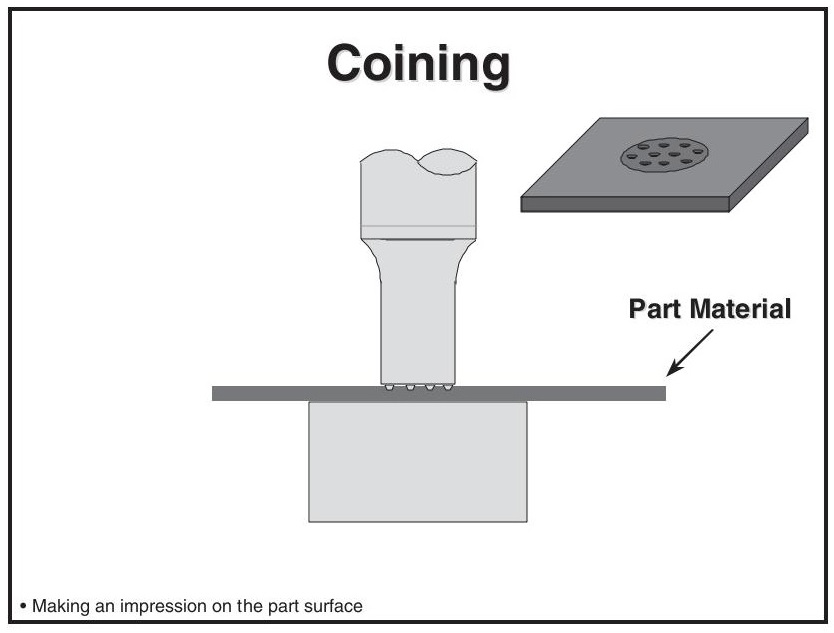

3.10Acuñación

El acuñado crea una impresión en la superficie de la pieza, en uno o ambos lados.

A menudo se utiliza para:

- Áreas locales delgadas

- Desplazar material (no se elimina ningún material)

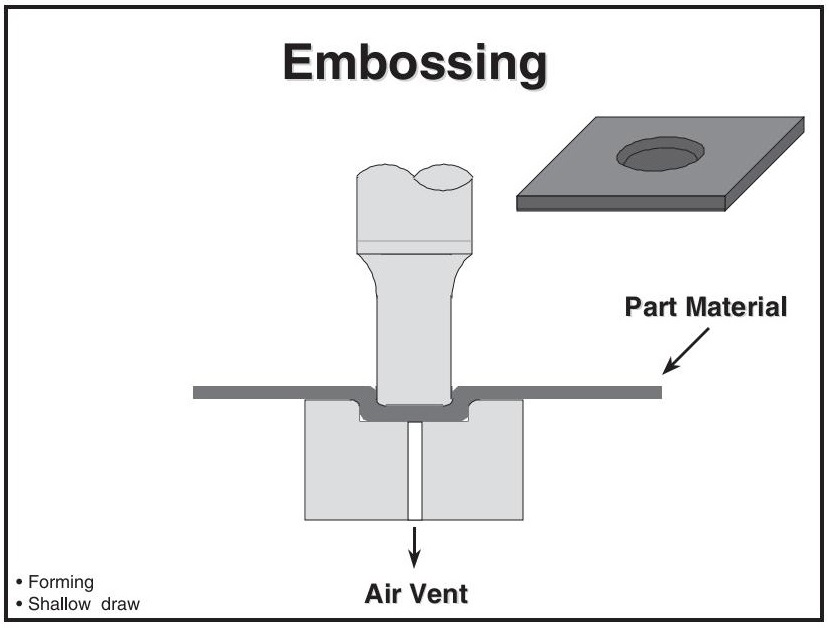

3.11Realce

El estampado forma formas en el material sin adelgazarlo.

- Utiliza un punzón para crear una cavidad ciega.

- Se extiende hasta el fondo para crear una superficie plana.

- Los orificios de ventilación son esenciales para evitar que las piezas se abulten o se rompan las herramientas.

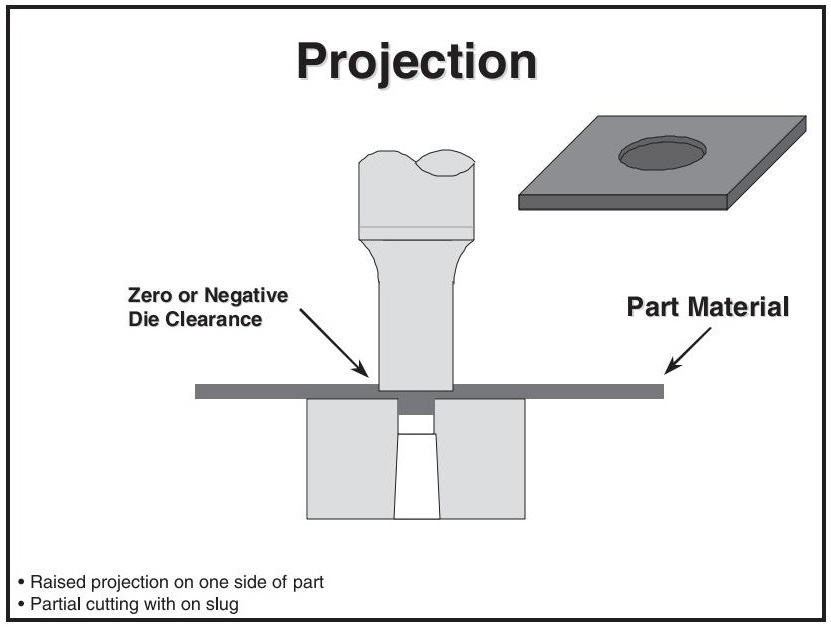

3.12Proyección

La proyección forma una característica elevada en el lado de la matriz del material.

Se logra mediante aclaramiento cero o negativo

Utilizado para:

- Contactos de soldadura

- Localizadores de piezas de acoplamiento

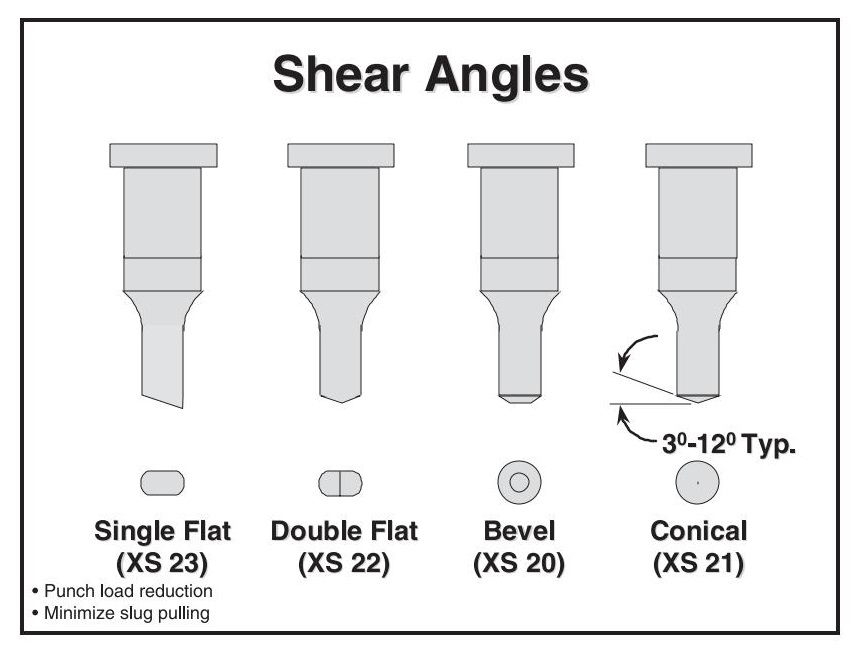

3.13Ángulos de corte

Los ángulos de corte reducen la carga de perforación y mejoran el control de los desechos.

| Tipo | Caso de uso y notas |

| Piso individual | Reduce la carga pero puede provocar desviación lateral del punzón, desgaste y rotura; se utiliza en punzones con forma. |

| Piso doble (azotea) | Ideal para punzones rectangulares/oblongos; evitar formas cóncavas. |

| Bisel | Buena reducción de carga y resistencia al desgaste; más propenso al desgaste. |

| Cónico | Ideal para punzones redondos; distribuye uniformemente el desgaste y minimiza la extracción de material. |

4.0Resumen

El estampado de metal es un proceso fundamental en la fabricación moderna, que permite la producción de piezas metálicas a alta velocidad y precisión. En este artículo, abordamos los conceptos y operaciones clave que impulsan este proceso:

- Las funciones de los diferentes tipos de matrices (simples, compuestas y progresivas) y cuándo utilizar cada una.

- La importancia de la prensa troqueladora y una alineación adecuada para lograr resultados consistentes.

- La función y el diseño de varios tipos de separadores: fijos, de uretano y de resorte.

- Las operaciones de estampado clave incluyen perforación, troquelado, afeitado, entallado, punzado, acuñado, estampado y más.

- Terminología y mejores prácticas, como cálculo de tonelaje, escalonamiento de punzones y diseño de piloto.

Comprender estos principios no solo ayuda a optimizar la calidad de la producción, sino que también prolonga la vida útil de las herramientas y reduce los costos. Tanto si está empezando como si busca profundizar sus conocimientos, dominar los fundamentos del estampado metálico sienta las bases para el diseño avanzado de matrices y la fabricación de precisión.

5.0Preguntas frecuentes

¿Cuál es la diferencia entre matrices simples, compuestas y progresivas?

- Troquel simple:Realiza una operación por cada carrera de prensa (por ejemplo, punzonado o troquelado).

- matriz compuesta:Realiza múltiples operaciones en una estación con un solo golpe.

- Troquel progresivo:Realiza operaciones secuenciales en múltiples estaciones a medida que la tira avanza.

Por qué ¿Es tan importante la alineación de la punzonadora al estampar?

Una alineación deficiente puede provocar un desgaste prematuro de la herramienta, defectos en las piezas o incluso daños en la prensa. El juego de matrices no puede corregir por completo los problemas de desalineación de la prensa.

¿Cuáles son los pros y contras de las matrices compuestas?

- Ventajas:Compacto, económico, preciso y todas las rebabas miran hacia un lado.

- Contras:Espacio interno limitado, riesgo de falla de la herramienta debido a la carga de choque concentrada.

Qué es ¿Cuál es el papel de un decapante en una matriz de estampación?

Un extractor retira la pieza de la punta del punzón tras la perforación. Ayuda a controlar la fuerza de extracción, la planitud de la pieza y el rendimiento general de la herramienta.

Cual estriptista ¿Qué tipo es mejor: fijo, uretano o resorte?

- Fijado:Bajo costo pero menor control; propenso a problemas de golpes y planitud.

- Uretano: Rentable, pero se degrada con el tiempo y puede provocar desalineación.

- Primavera:Mejor rendimiento y confiabilidad; absorbe los impactos y mantiene la pieza plana.

¿Cómo hacer? I ¿Calcular la fuerza de perforación (tonelaje)?

Utilice la fórmula:

Espesor del material × longitud de corte (o perímetro del orificio) × resistencia al corte

Ejemplo para agujeros redondos:

Perímetro = π × Diámetro

Qué ¿El golpe es tambaleante y por qué es importante?

Las longitudes de punzón escalonadas reducen el impacto por rotura, protegen las herramientas y mejoran el rendimiento del estampado a alta velocidad.

Qué ¿Cuál es la diferencia entre perforar, troquelar y perforar?

- Perforador:Elimina babosas para formar agujeros.

- Supresión:Corta el perfil exterior, la pieza final es el trozo.

- Perforación:Crea agujeros sin quitar material (rasga o empuja para abrir).

Qué ¿Cuál es el propósito del pilotaje en las matrices de estampación?

Los pilotos garantizan la colocación precisa de la tira antes de la perforación. Entran localizando los orificios para alinear el material con precisión en cada ciclo de prensa.

Qué ¿Es acuñar o estampar?

- Acuñación:Desplaza el material para crear detalles finos en la superficie o reducir el espesor.

- Realce:Forma formas elevadas o hundidas sin adelgazar el material.