En las operaciones de mecanizado, las herramientas de corte intervienen directamente en el proceso de arranque de material, siendo responsables de eliminar el exceso de metal de la pieza. La selección del tipo de herramienta, la estructura, el material y los parámetros geométricos depende en gran medida de las características de la pieza y la configuración de la máquina herramienta. Estas decisiones son cruciales para garantizar la precisión, la eficiencia y la estabilidad general del mecanizado.

1.0¿Qué tipos de herramientas de corte de metal existen?

Según las diferencias en la finalidad del mecanizado y los métodos de procesamiento, las herramientas de corte de metal se pueden clasificar en las siguientes siete categorías principales. Cada categoría está diseñada específicamente para adaptarse a escenarios de mecanizado específicos:

- Herramientas de torneado y corteIncluye herramientas de torneado (comúnmente utilizadas en tornos convencionales y CNC), herramientas de cepillado (especializadas en máquinas de conformado), herramientas de ranurado, mandrilado, herramientas de torneado de formas y diversas herramientas de corte especiales. Estas herramientas se utilizan principalmente para cortes rectos, mecanizado de contornos y operaciones básicas de arranque de material.

- Herramientas para hacer agujeros: Abarca las herramientas utilizadas para crear agujeros en materiales sólidos, así como para refinar agujeros existentes, como brocas (comúnmente utilizadas en taladradoras radiales) y escariadores (normalmente utilizados en centros de mecanizado). Estas herramientas son esenciales para producir agujeros con características precisas y de alta calidad.

- Herramientas de brochadoDiseñadas para mecanizar agujeros pasantes de diversas formas, superficies planas y perfiles conformados. Las brochas son herramientas multidientes de alta productividad que suelen utilizarse en combinación con brochadoras horizontales, lo que las hace ideales para entornos de producción en masa.

- FresasSe utilizan para mecanizar superficies planas, caras laterales, superficies escalonadas y conformadas, así como para operaciones de corte y ranurado. Ejemplos comunes son las fresas de planear, las fresas de conformación y las fresas de chavetero, que ofrecen alta eficiencia y flexibilidad de mecanizado.

- Herramientas de corte de roscas:Se aplica para mecanizar roscas internas y externas, incluidas herramientas de torneado de roscas, machos de roscar y matrices (comúnmente utilizados en máquinas laminadoras de roscas). Estas herramientas juegan un papel decisivo a la hora de determinar la precisión y fiabilidad de las conexiones roscadas.

- Herramientas de corte de engranajesDesarrolladas específicamente para el mecanizado de engranajes evolventes y otros perfiles de engranajes no evolventes, como fresas madre para engranajes, fresas madre de tornillo sin fin y fresas madre estriadas. Estas herramientas especializadas son esenciales para la fabricación de engranajes de precisión.

- Herramientas abrasivasIncluye muelas abrasivas (comúnmente utilizadas en rectificadoras de superficies), bandas abrasivas, piedras de aceite y discos de pulido. Estas herramientas se utilizan en operaciones de acabado de superficies para mejorar la rugosidad, la precisión dimensional y la calidad general de las piezas.

2.0¿Cómo se definen y aplican los parámetros geométricos de las herramientas de corte de metales?

La geometría de la herramienta es un factor decisivo en el rendimiento de corte. Su definición y aplicación deben basarse en un sistema de referencia unificado. La siguiente explicación se estructura en tres aspectos: elementos componentes, ángulos geométricos y ángulos de trabajo.

2.1¿Cuáles son los elementos que componen la parte de corte de una herramienta?

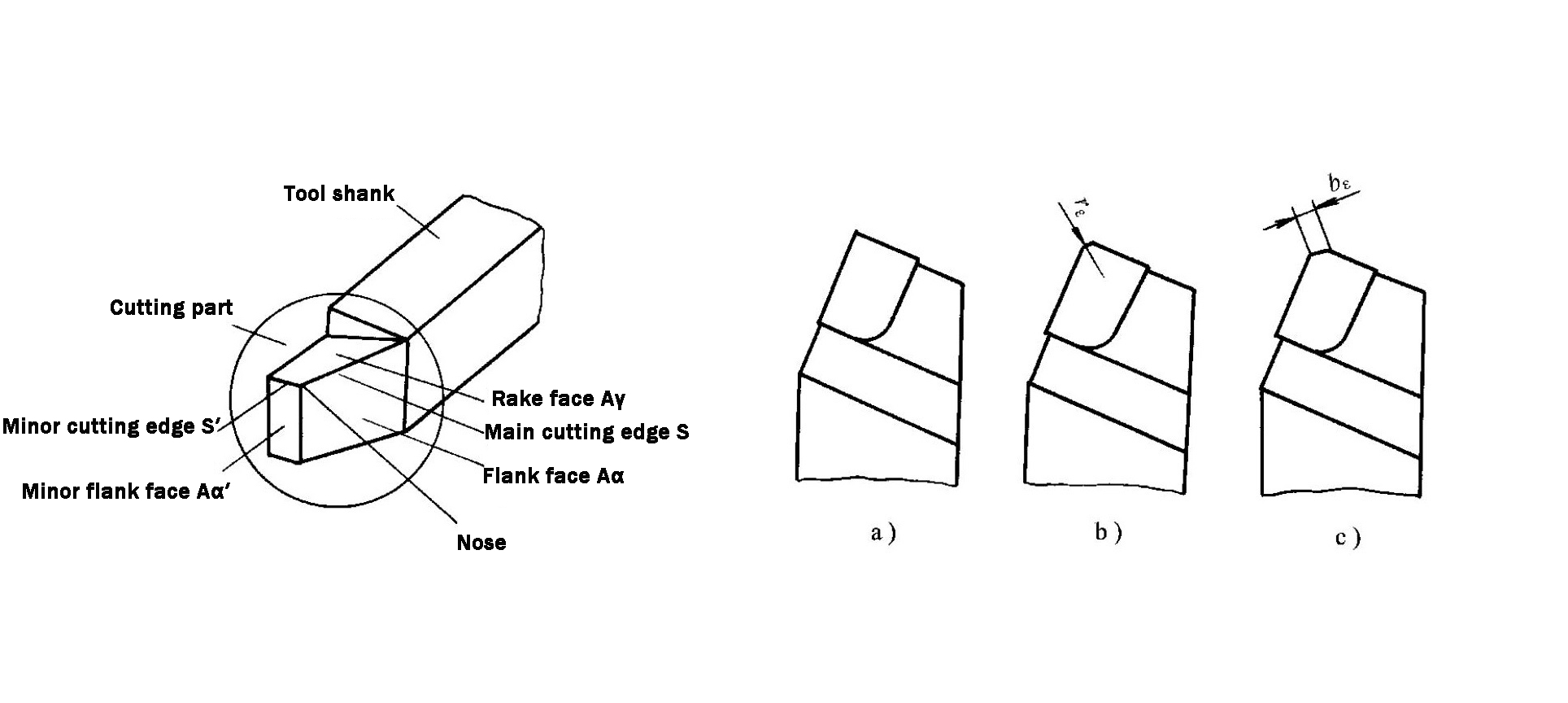

Aunque las herramientas de corte varían ampliamente en tipo y estructura, la composición básica de sus partes de corte es esencialmente la misma. Tomando como ejemplo una herramienta de torneado exterior estándar, los elementos principales de su parte de corte son los siguientes (véase la Fig. 1-19):

- Rake Face (Aᵧ)Superficie sobre la que fluye la viruta durante el corte. Afecta directamente la eficiencia de evacuación de la viruta y el rendimiento del corte.

- Cara del flanco (Aᵣ)Superficie orientada hacia la superficie de transición de la pieza. Su geometría influye en la fricción de corte y la generación de calor.

- Cara de flanco auxiliar (Aᵣ′):La superficie que da a la superficie ya mecanizada de la pieza de trabajo, principal responsable de garantizar la calidad de la superficie.

- Filo de corte principal (S)La línea de intersección entre la cara de ataque y la cara de flanco. Forma la superficie de transición y realiza la tarea principal de remoción de material.

- Filo de corte auxiliar (S′)La línea de intersección entre la cara de desprendimiento y la cara de flanco auxiliar. Trabaja junto con el filo principal para eliminar material y finalmente dar forma a la superficie mecanizada.

- Nariz de herramientaEl filo de corte pequeño en la unión de los filos de corte principal y auxiliar. Puede ser de punta redondeada o biselada (véase la Fig. 1-20) y tiene un impacto directo en la estabilidad de corte y el acabado superficial.

2.2¿Cómo se clasifican y miden los ángulos geométricos de la pieza de corte?

La definición de los parámetros geométricos de la herramienta se basa en sistemas de coordenadas de referencia y planos de referencia. El sistema de referencia de la herramienta en reposo es fundamental para el diseño, la fabricación, el afilado y la medición de herramientas. Los ángulos definidos en este sistema se denominan ángulos designados (nominales). A continuación, se presenta una descripción general del sistema de planos de referencia ortogonales comúnmente utilizado y sus ángulos asociados.

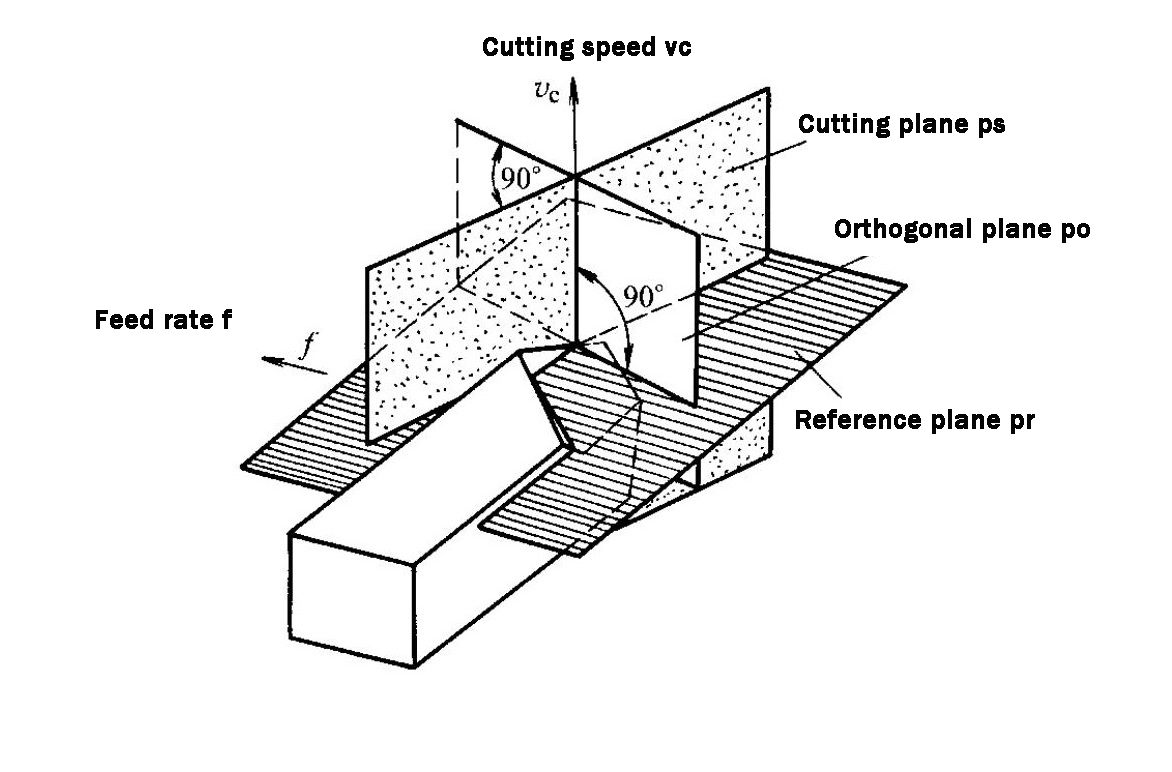

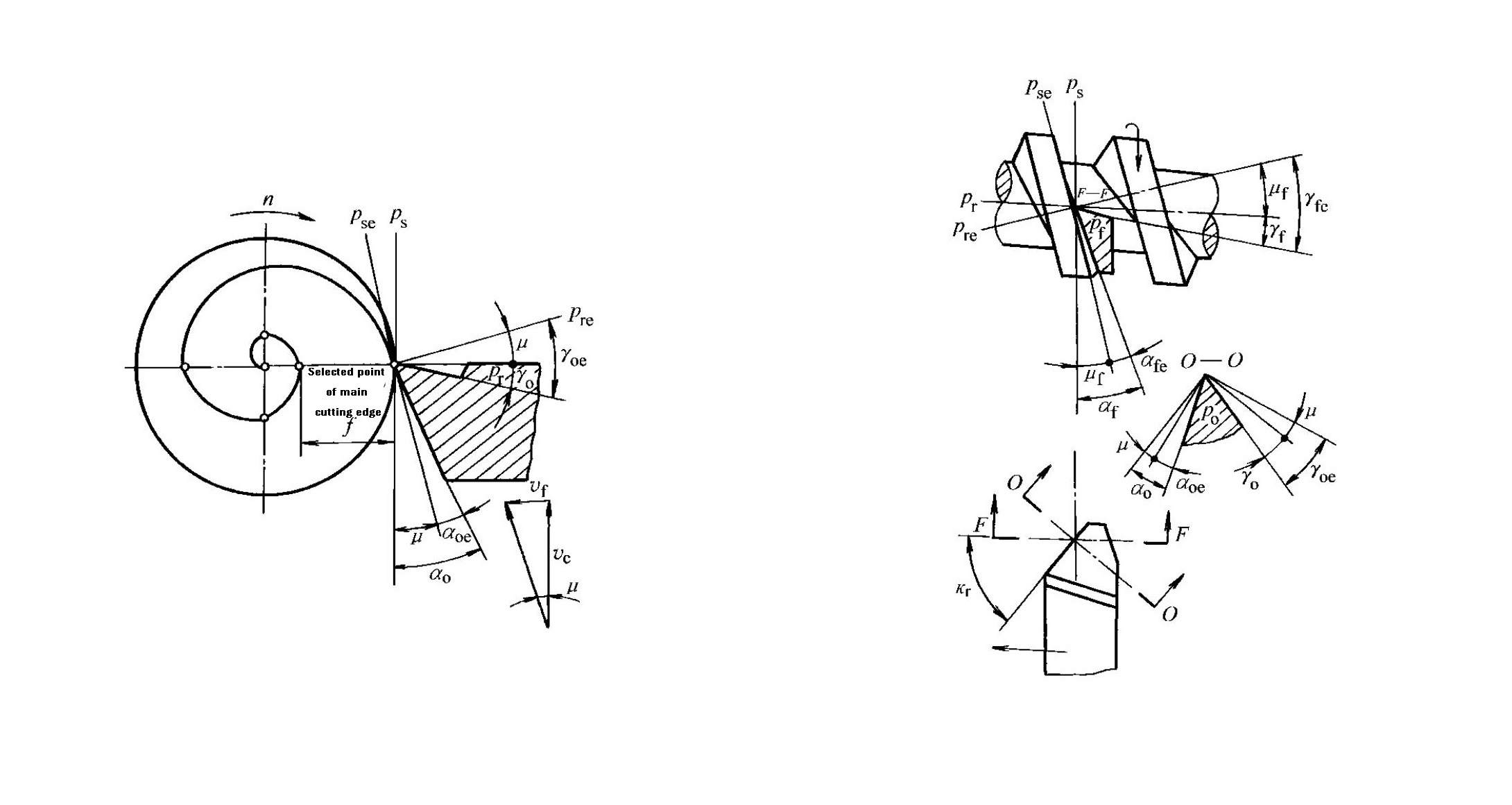

Composición del sistema del plano de referencia ortogonal (véase la figura 1-21)

- Plano base (Pᵣ)Plano que pasa por el punto seleccionado en el filo y es perpendicular a la dirección principal del movimiento de corte. En herramientas de torneado y cepillado, es paralelo al plano de montaje del mango; en herramientas rotatorias, como taladros y fresas, pasa por el eje de la herramienta.

- Plano de corte (Pₛ)Plano que pasa por el punto seleccionado en el filo, tangente a este y perpendicular al plano base. En herramientas de filo recto, contiene el filo y es perpendicular al plano base.

- Plano ortogonal (Pₒ)Plano que pasa por el punto seleccionado en el filo y es perpendicular tanto al plano base como al plano de corte. También puede considerarse como el plano perpendicular a la proyección del filo sobre el plano base.

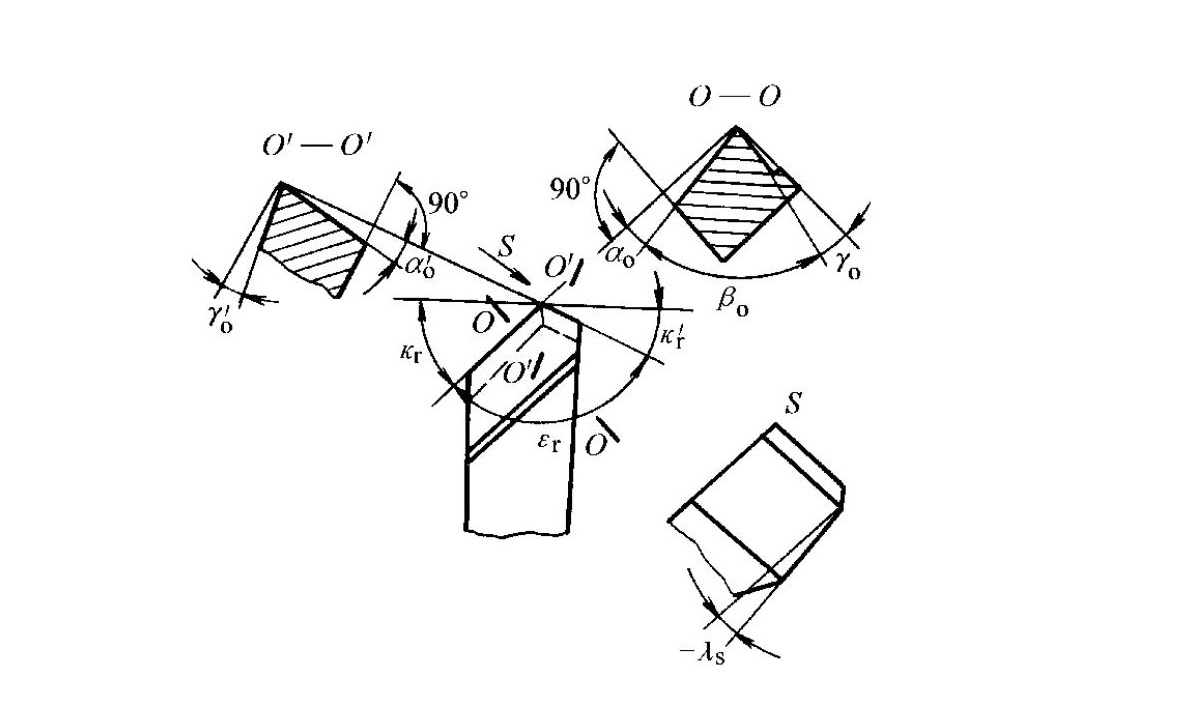

Clasificación y definición de ángulos de herramienta designados (ver Fig. 1-22)

Los ángulos designados se miden en diferentes planos de referencia y se definen de la siguiente manera:

Ángulos medidos en el plano ortogonal

- Ángulo de inclinación (γₒ)El ángulo entre la cara de ataque y el plano base. Es positivo cuando el ángulo entre la cara de ataque y el plano de corte es menor de 90° y negativo cuando es mayor de 90°. Este ángulo influye significativamente en el rendimiento de corte.

- Ángulo de espacio libre (αₒ)Ángulo entre la cara del flanco y el plano de corte. Es positivo cuando el ángulo entre la cara del flanco y el plano base es menor de 90° y negativo cuando es mayor de 90°. Su función principal es reducir la fricción entre la cara del flanco y la superficie de transición.

- Ángulo de cuña (βₒ)Ángulo entre la cara de ataque y la cara de flanco. Es un ángulo derivado, calculado como: βₒ = 90° − (γₒ + αₒ) (Ecuación 1-1).

Ángulos medidos en el plano base

- Ángulo del filo de corte principal (κᵣ)Ángulo entre el plano de corte principal y la dirección de avance supuesta. Siempre es un valor positivo.

- Ángulo del filo de corte auxiliar (κᵣ′):El ángulo entre el plano de corte auxiliar y la dirección de alimentación opuesta supuesta.

- Ángulo de la nariz (εᵣ)Ángulo entre el plano de corte principal y el plano de corte auxiliar. Es un ángulo derivado, calculado como: εᵣ = 180° − (κᵣ + κᵣ′) (Ecuación 1-2).

Ángulo medido en el plano de corte

- Ángulo de inclinación (λₛ)Ángulo entre el filo principal y el plano base. Es positivo cuando la punta de la herramienta está por encima del plano de montaje del mango, negativo cuando está por debajo y 0° cuando es paralelo (el filo se encuentra en el plano base).

Ángulo medido en el plano ortogonal auxiliar

- Ángulo de espacio libre auxiliar (αₒ′)Ángulo entre la cara auxiliar del flanco y el plano de corte auxiliar. Es positivo cuando el ángulo entre la cara auxiliar del flanco y el plano base es menor de 90°, y negativo cuando es mayor de 90°. Este ángulo determina la posición de la cara auxiliar del flanco.

2.3¿Qué factores afectan los ángulos de trabajo de una herramienta de corte?

Los ángulos designados representan condiciones ideales. En el mecanizado real, el avance y la instalación de la herramienta alteran la geometría de corte real, lo que genera ángulos de trabajo. Los principales factores que influyen son los siguientes:

Influencia del movimiento de alimentación

- Movimiento de alimentación transversal (ver Fig. 1-23)Durante el tronzado o ranurado en un torno, la herramienta avanza transversalmente. La dirección del movimiento resultante forma un ángulo μ con la dirección del movimiento principal. El plano base de trabajo (Pᵣₑ) y el plano de corte de trabajo (Pₛₑ) giran μ con respecto al plano base (Pᵣ) y al plano de corte (Pₛ). Los ángulos de ataque y de incidencia de trabajo son: γₒₑ = γₒ + μαₒₑ = αₒ − μ (Ecuación 1-3), donde tan μ = f / (πd), f es el avance transversal por revolución (mm/r) y d es el diámetro instantáneo en el punto de corte seleccionado (mm). Como resultado, el ángulo de ataque de trabajo aumenta mientras que el ángulo de incidencia de trabajo disminuye. Por lo tanto, durante el torneado transversal, αₒ debe aumentarse adecuadamente para compensar este efecto.

- Movimiento de alimentación longitudinal (ver Fig. 1-24)En operaciones como el torneado de roscas, la dirección del movimiento resultante forma un ángulo μᵦ con la dirección principal. Los ángulos de ataque y de holgura de trabajo varían como sigue: γᵦₑ = γᵦ + μᵦαᵦₑ = αᵦ − μᵦ (Ecuación 1-4), donde tan μᵦ = f / (πdω), γᵦ y αᵦ son los ángulos de ataque y de holgura medidos en la sección F–F, y dω es el diámetro de la pieza en el punto seleccionado (mm). Un avance mayor o un diámetro menor aumentan el ángulo de ataque de trabajo y disminuyen el ángulo de holgura de trabajo. Por lo tanto, se deben seleccionar diferentes ángulos de holgura en ambos lados de la herramienta de torneado de roscas según el paso de la rosca y la dirección de la hélice.

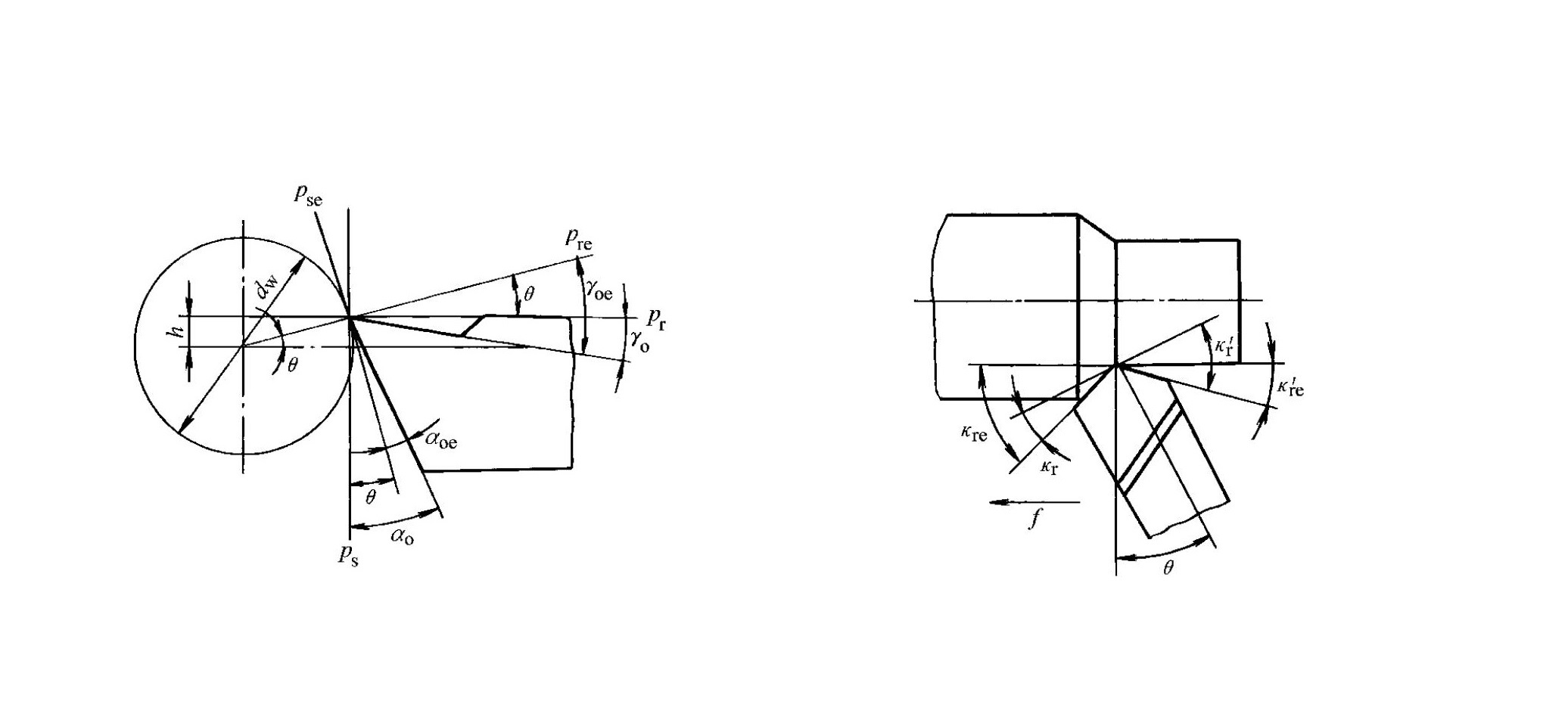

Influencia de la posición de instalación de la herramienta

- Efecto de la altura de la herramienta (ver Fig. 1-25)Tomando como ejemplo el torneado exterior, ignorando el avance y asumiendo λₛ = 0, cuando el filo se posiciona por encima del centro de la pieza, la base de trabajo y los planos de corte giran un ángulo θ. Los ángulos de trabajo se convierten en: γₒₑ = γₒ + θαₒₑ = αₒ − θ (Ecuación 1-5), donde h es la altura del filo por encima del centro de la pieza. Cuando el filo se encuentra por debajo del centro, los cambios de ángulo son opuestos. En operaciones de mandrinado, la tendencia de variación de los ángulos de trabajo es opuesta a la del torneado exterior.

- Efecto del eje del vástago de la herramienta no perpendicular a la dirección de avance (ver Figura 1-26):Cuando el eje del vástago de la herramienta está inclinado en un ángulo θ con respecto a la dirección de avance, los ángulos del filo de trabajo cambian como: κᵣₑ = κᵣ + θκᵣₑ′ = κᵣ′ − θ (Ecuación 1-6)

3.0¿Cómo se deben seleccionar los materiales para las herramientas de corte de metal?

Los materiales de las herramientas de corte se refieren específicamente a los materiales utilizados para la parte cortante de una herramienta. Su rendimiento es el factor decisivo para la eficacia del corte y debe seleccionarse científicamente en función de los requisitos de mecanizado y las características de la pieza de trabajo.

3.1¿Qué propiedades fundamentales deben tener los materiales de las herramientas de corte?

Durante el corte, el filo de la herramienta se somete a altas temperaturas, altas presiones, fricción, impactos y vibraciones. Por lo tanto, los materiales de las herramientas de corte deben cumplir los siguientes requisitos clave de rendimiento:

- Alta dureza y resistencia al desgaste.La dureza a temperatura ambiente no debe ser inferior a 60 HRC. En general, una mayor dureza, un mayor contenido de carburo, partículas de carburo más finas y una distribución más uniforme resultan en una mejor resistencia al desgaste.

- Suficiente resistencia y tenacidadSe requiere una resistencia a la flexión y una tenacidad al impacto adecuadas para evitar la rotura de la herramienta o el astillado del borde durante el mecanizado.

- Buena resistencia al calor y conductividad térmica.La resistencia térmica se refiere a la capacidad de conservar la dureza, la resistencia al desgaste, la resistencia y la tenacidad a temperaturas elevadas. Una mejor conductividad térmica ayuda a reducir la temperatura en la zona de corte y a ralentizar el desgaste de la herramienta.

- Buena capacidad de fabricación y eficiencia económica.El material debe ofrecer buena maquinabilidad, forjabilidad, tratabilidad térmica, soldabilidad y rectificabilidad, además de brindar una relación costo-rendimiento favorable.

3.2¿Cuáles son los tipos y características comunes de los materiales de las herramientas de corte?

Los materiales comunes para herramientas de corte incluyen acero al carbono, acero aleado, acero de alta velocidad (HSS), carburo cementado y materiales superduros. Entre estos, el acero de alta velocidad y el carburo cementado son los más utilizados.

Acero de alta velocidad (HSS)

El acero rápido es un acero para herramientas de alta aleación que contiene cantidades significativas de tungsteno, cromo, molibdeno, vanadio y otros elementos de aleación. Presenta alta resistencia, buena tenacidad al impacto y una resistencia al desgaste y al calor relativamente altas, manteniendo su capacidad de corte a temperaturas de 600 a 700 °C. El acero rápido (HSS) presenta una mínima deformación por tratamiento térmico y es fácil de forjar y rectificar, lo que lo convierte en un material para herramientas de corte con un excelente rendimiento general y una amplia gama de aplicaciones. Es especialmente adecuado para la fabricación de herramientas de corte complejas como fresas, taladros, fresas madre y brochas. Según los requisitos de la aplicación, el acero rápido se puede dividir en dos categorías principales:

- Acero de alta velocidad de uso generalLa dureza suele oscilar entre 63 y 66 HRC. La velocidad de corte al mecanizar acero suele limitarse a 50-60 m/min. No es adecuado para cortes a alta velocidad ni para mecanizar materiales muy duros. Entre los grados más comunes se encuentran el W18Cr4V (buen rendimiento general), el W6Mo5Cr4V2 (mayor resistencia, tenacidad y trabajabilidad en caliente que el W18Cr4V, pero con una estabilidad térmica ligeramente inferior) y el W14Cr4VMn-RE (rendimiento cercano al W18Cr4V).

- Acero rápido de alto rendimiento: Desarrollado sobre la base del acero rápido de uso general mediante el aumento del contenido de carbono y vanadio o la adición de elementos como el cobalto y el aluminio. Estos aceros pueden mantener una dureza de aproximadamente 60 HRC a 630–650 °C, con una vida útil de la herramienta de 1,5 a 3 veces la del acero rápido de uso general. Son adecuados para el mecanizado de materiales difíciles de cortar, como aceros inoxidables austeníticos, aleaciones de alta temperatura y aleaciones de titanio. Los grados comunes incluyen tipos de alto carbono (9W18Cr4V), tipos de alto vanadio (W12Cr4V4Mo) y tipos ultraduros (como W6Mo5Cr4V2Al y W2Mo9Cr4VCo8). Sin embargo, su rendimiento general es generalmente inferior al del acero rápido de uso general, y su rango de aplicación está más restringido por las condiciones de corte.

Los grados y propiedades comunes de los aceros de alta velocidad se resumen en la Tabla 1-3.

| Categoría | Calificación | Dureza (HRC) | Resistencia a la flexión (GPa) | Tenacidad al impacto (MJ·m⁻²) | Dureza en caliente a 600 °C (HRC) | Molienda |

| HSS de uso general | W18Cr4V | 62–66 | ≈3,34 | 0.294 | 48.5 | Bueno; se puede rectificar con ruedas de alúmina convencionales. |

| W6Mo5Cr4V2 | 62–66 | ≈4.6 | ≈0,5 | 47–48 | Ligeramente inferior al W18Cr4V; rectificable con ruedas de alúmina convencionales | |

| W14Cr4VMn-RE | 64–66 | ≈4.0 | ≈0,25 | 48.5 | Bueno; comparable a W18Cr4V | |

| HSS de alto rendimiento | 9W18Cr4V (alto contenido de carbono) | 67–68 | ≈3.0 | ≈0,2 | 51 | Bueno; rectificable con ruedas de alúmina convencionales |

| W12Cr4V4Mo (alto contenido de vanadio) | 63–66 | ≈3.2 | 0.25 | 51 | Pobre | |

| W6Mo5Cr4V2Al (ultraduro) | 68–69 | ≈3,43 | ≈0,3 | 55 | Ligeramente inferior al W18Cr4V | |

| W10Mo4Cr4V3Al | 68–69 | ≈3.0 | ≈0,25 | 54 | Relativamente pobre | |

| W6Mo5Cr4V5SiNbAl | 66–68 | ≈3.6 | ≈0,27 | 51 | Pobre | |

| W12Cr4V3Mo3Co5Si | 69–70 | ≈2.5 | ≈0,11 | 54 | Pobre | |

| W2Mo9Cr4VCo8 (M42) | 66–70 | ≈2,75 | ≈0,25 | 55 | Bueno; rectificable con ruedas de alúmina convencionales |

Carburos cementados

Los carburos cementados son materiales pulvimetalúrgicos fabricados a partir de carburos de alta dureza y alto punto de fusión (como WC, TiC, TaC y NbC) unidos con aglutinantes metálicos como Co, Mo o Ni. Presentan una dureza a temperatura ambiente de 78-82 HRC y una resistencia térmica de 800-1000 °C. Sus velocidades de corte admisibles suelen ser de 4 a 10 veces superiores a las del acero rápido. Debido a su relativamente menor tenacidad al impacto y resistencia a la flexión, los carburos cementados suelen soldarse o fijarse mecánicamente a los cuerpos de las herramientas. Los carburos cementados comunes se clasifican en tres categorías principales:

- Carburos de tungsteno-cobalto (YG)Compuesto de WC y Co, ofrece buena tenacidad, pero una dureza y resistencia al desgaste ligeramente inferiores. Adecuado para el mecanizado de materiales frágiles como la fundición. Un mayor contenido de Co mejora la tenacidad. Los grados típicos incluyen YG8 (desbaste), YG6 (semiacabado) e YG3 (acabado), donde el valor numérico indica el contenido de cobalto.

- Carburos de tungsteno, titanio y cobalto (YT)Compuesto de WC, TiC y Co, presenta buena resistencia al calor y al desgaste, pero una tenacidad al impacto relativamente baja. Adecuado para el mecanizado de materiales dúctiles como aceros. Un mayor contenido de TiC aumenta la resistencia al desgaste, pero reduce la tenacidad. Los grados comunes incluyen YT5 (desbaste), YT15 (semiacabado) e YT30 (acabado).

- Carburos de tungsteno, titanio y tantalio (niobio) (YW)Se produce añadiendo TaC o NbC a carburos tipo YT, combinando las ventajas de los tipos YG e YT. Ideal para el mecanizado de acero, fundición, metales no ferrosos, aleaciones de alta temperatura y otros materiales difíciles de mecanizar. Los grados más comunes son YW1 y YW2.

Los carburos YG, YT y YW corresponden respectivamente a las clases ISO K, P y M. Sus grados, propiedades y aplicaciones se resumen en la Tabla 1-4.

| Tipo | Calificación | Dureza (HRA) | Dureza (HRC) | Resistencia a la flexión (GPa) | Resistencia al desgaste | Resistencia al impacto | Resistencia al calor | Materiales aplicables | Características del mecanizado |

| Tungsteno-cobalto | YG3 | 91 | 78 | 1.08 | – | – | – | Hierro fundido, metales no ferrosos | Corte continuo, acabado y semiacabado |

| YG6X | 91 | 78 | 1.37 | – | – | – | Hierro fundido, aleaciones resistentes al calor | Acabados y semiacabados | |

| YG6 | 89.5 | 75 | 1.42 | – | – | – | Hierro fundido, metales no ferrosos | Desbaste continuo; semiacabado intermitente | |

| YG8 | 89 | 74 | 1.47 | – | – | – | Hierro fundido, metales no ferrosos | Desbaste intermitente | |

| Tungsteno-titanio-cobalto | YT5 | 89.5 | 75 | 1.37 | – | – | – | Acero | Mecanizado de desbaste |

| YT14 | 90.5 | 77 | 1.25 | – | – | – | Acero | Semiacabado intermitente | |

| YT15 | 91 | 78 | 1.13 | – | – | – | Acero | Desbaste continuo; semiacabado intermitente | |

| YT30 | 92.5 | 81 | 0.88 | – | – | – | Acero | Acabado continuo | |

| Carburos con adiciones de metales raros | YA6 | 92 | 80 | 1.37 | Bien | – | – | Hierro fundido refrigerado, metales no ferrosos, aceros aleados | Semiacabado |

| YW1 | 92 | 80 | 1.28 | – | Bien | Bien | Aceros difíciles de mecanizar | Acabados y semiacabados | |

| YW2 | 91 | 78 | 1.47 | – | Bien | – | Aceros difíciles de mecanizar | Semiacabado y desbaste | |

| níquel-molibdeno-titanio | YN10 | 92.5 | 81 | 1.08 | Bien | – | Bien | Acero | Acabado continuo |

3.3¿Cuáles son los escenarios de aplicación para otros materiales de herramientas de corte especiales?

Además de los materiales de herramientas de uso común, los siguientes materiales de herramientas de corte especiales están diseñados para requisitos específicos de mecanizado de alta gama:

- Materiales de herramientas recubiertosSe depositan capas delgadas de compuestos metálicos refractarios como TiC, TiN y Al₂O₃ sobre sustratos de acero rápido o carburo cementado mediante procesos de CVD (deposición química en fase de vapor) o PVD (deposición física en fase de vapor). Estas herramientas combinan la resistencia y tenacidad del sustrato con la superior resistencia al desgaste del recubrimiento. Los recubrimientos de TiC mejoran la dureza y la resistencia al desgaste, los de TiN ofrecen mayor resistencia a la oxidación y propiedades antiadherentes, mientras que los de Al₂O₃ proporcionan una excelente estabilidad térmica. El tipo de recubrimiento se puede seleccionar según las necesidades específicas del mecanizado.

- CerámicaCompuestas principalmente de Al₂O₃, las herramientas de corte cerámicas suelen tener una dureza ≥78 HRC y soportar temperaturas de 1200 a 1450 °C. Admiten velocidades de corte muy altas, pero presentan una resistencia a la flexión relativamente baja y una baja resistencia al impacto. Las herramientas cerámicas son adecuadas para operaciones de acabado en acero, fundición, materiales de alta dureza y componentes de alta precisión.

- DiamanteEstas herramientas, fabricadas principalmente en forma de diamante sintético, presentan una dureza extremadamente alta (aproximadamente 10 000 HV, en comparación con los 1300-1800 HV del carburo cementado). Su resistencia al desgaste es entre 80 y 120 veces superior a la del carburo cementado. Sin embargo, las herramientas de diamante presentan baja tenacidad y una fuerte afinidad química con los materiales ferrosos, lo que las hace inadecuadas para el mecanizado de metales ferrosos. Se utilizan principalmente para el acabado de precisión a alta velocidad de metales no ferrosos y materiales no metálicos.

- Nitruro de boro cúbico (CBN)El CBN es un material sintético superduro con una dureza aproximada de 7300–9000 HV y una resistencia térmica de 1300–1500 °C. Presenta baja afinidad química con elementos ferrosos, pero su resistencia es relativamente baja y su soldabilidad es deficiente. Las herramientas de CBN se utilizan principalmente para el mecanizado de aceros templados, fundición en coquilla, aleaciones de alta temperatura y otros materiales difíciles de mecanizar.

4.0Preguntas frecuentes sobre herramientas de corte de metal

P1: ¿Cómo elijo la herramienta de corte adecuada para mi operación de mecanizado?

R: La selección depende del material de la pieza, el proceso de mecanizado y el tipo de máquina herramienta. Las herramientas de torneado se utilizan en tornos, las fresas en fresadoras, las brocas en taladradoras y las brochas en brochadoras horizontales. La geometría y el material de la herramienta deben adaptarse a las condiciones de corte para un rendimiento óptimo.

P2: ¿Cuál es la diferencia entre ángulos designados y ángulos de trabajo?

R: Los ángulos designados son ángulos ideales definidos para el diseño y la medición de herramientas en condiciones estáticas. Los ángulos de trabajo son los ángulos reales durante el mecanizado, influenciados por el avance, la altura de instalación y la inclinación de la herramienta. Un ajuste adecuado garantiza un corte estable y una calidad superficial.

P3: ¿Cómo afectan el ángulo de ataque y el ángulo de separación al rendimiento de corte?

A: El ángulo de ataque (γₒ) controla el flujo de viruta y la resistencia al corte, mientras que el ángulo de incidencia (αₒ) reduce la fricción entre la cara del flanco y la superficie de la pieza. Seleccionar ángulos adecuados mejora la vida útil de la herramienta, reduce el calor y garantiza la precisión dimensional.

P4: ¿Qué clases de carburo cementado son adecuadas para diferentes materiales?

A: Clase K (YG): materiales frágiles como la fundición. Clase P (YT): materiales dúctiles como el acero. Clase M (YW): aceros, fundición y materiales difíciles de mecanizar, como aleaciones de alta temperatura.

P5: ¿Por qué las herramientas de corte de diamante no son adecuadas para metales ferrosos?

R: El diamante reacciona químicamente con el hierro, lo que acelera el desgaste de la herramienta. Las herramientas de diamante son ideales para metales no ferrosos, plásticos y compuestos que requieren un acabado de precisión a alta velocidad.

P6: ¿Cuándo se deben utilizar herramientas revestidas, cerámicas o CBN?

A: Herramientas recubiertas (TiN, TiC, Al₂O₃) para una mayor resistencia al desgaste y estabilidad térmica. Herramientas cerámicas para el acabado a alta velocidad de aceros, fundición y materiales duros. Herramientas de CBN para aceros templados y aleaciones de alta temperatura.

Q7: ¿Cómo afectan el movimiento de avance y la altura de la herramienta a los ángulos de trabajo?

A: El avance transversal o longitudinal modifica los ángulos de ataque y de incidencia efectivos. La altura de la herramienta por encima o por debajo del centro de la pieza también modifica los ángulos de trabajo. Una compensación correcta garantiza un acabado superficial uniforme y una eficiencia de corte eficiente.

Referencia

https://en.wikipedia.org/wiki/Rake_angle

https://www.researchgate.net/figure/Schematic-of-the-cutting-part-of-the-tool-with-the-auxiliary-cutting-edge-on-the-flank_fig2_312420371