- 1.0Comprender las necesidades de su aplicación: el primer paso en la selección de equipos de bobinas

- 2.0Busque asesoramiento de expertos y colabore estrechamente con los proveedores

- 3.0Evite el problema de una línea de bobinas universal

- 4.0Piense en el manejo de bobinas como un sistema, no como piezas aisladas

- 5.0Priorice la productividad seleccionando el equipo de carga y roscado adecuado

- 6.0Recopilar datos y documentación completos de los proveedores

- 7.0Utilice las herramientas y los recursos disponibles

- 8.0Mejores prácticas de instalación: espacio, alineación y montaje seguro

- 9.0Mejore la carga de la bobina y la eficiencia del roscado

- 10.0Control de bucle y gestión de bucle libre

- 11.0Preparación para la alimentación: Comprensión de los tipos de alimento y selección del comedero adecuado

- 12.0Mejora del rendimiento de la alimentación con alimentación neumática y de doble rodillo

- 13.0Cómo abordar los problemas de deslizamiento y marcaje de existencias

- 14.0Prevención de deformaciones y pandeos del material durante la alimentación

- 15.0Maximizar la velocidad de alimentación sin sacrificar la precisión

- 16.0Operaciones de apoyo relacionadas con la manipulación de bobinas

- 17.0Protección de las bobinas contra daños y distorsiones

- 18.0Mantenimiento y configuración: clave para el rendimiento de la línea de bobinas a largo plazo

- 19.0Conclusión: Manejo eficiente de bobinas para una mayor productividad

Introducción

En la estampación y fabricación de metal modernas, el manejo adecuado de las bobinas es esencial para lograr altas tasas de producción y mantener una calidad constante en las piezas. Tanto si instala equipos de bobinado por primera vez como si amplía su línea de producción, es fundamental comprender cómo seleccionar, instalar y operar la maquinaria de manejo de bobinas, incluyendo sistemas de desenrollado, enderezador y alimentador 3 en 1.

1.0Comprender las necesidades de su aplicación: el primer paso en la selección de equipos de bobinas

Antes de solicitar presupuestos o tomar decisiones de compra, investigue a fondo las especificaciones que deberá cubrir su línea de manejo de bobinas. Anticipe la gama completa de trabajos y requisitos de materiales:

- Pesos de bobinas, diámetros exteriores (OD) y diámetros interiores (ID)

- Anchos y espesores de materiales

- Longitudes de alimentación y velocidades de línea

- Requisitos de precisión de avance y carreras por minuto

- Tipos de materiales y cualquier característica inusual (alta resistencia a la tracción, acabados lisos, sensibilidad al marcado)

Sea franco con su proveedor de equipos sobre estos factores. La mayoría de los equipos de manipulación de bobinas están clasificados para acero dulce, por lo que podrían ser necesarios ajustes para materiales con diferentes propiedades mecánicas.

2.0Busque asesoramiento de expertos y colabore estrechamente con los proveedores

Aproveche la experiencia de expertos con experiencia en aplicaciones similares de manipulación de bobinas. Los profesionales del estampado de metal suelen compartir consejos prácticos y soluciones para la manipulación de materiales complejos o condiciones inusuales. Sus proveedores de materiales pueden proporcionar información valiosa sobre el comportamiento común de los materiales y los tratamientos recomendados.

Se recomienda encarecidamente invitar a representantes de fabricantes de equipos de bobinas a sus instalaciones. Las visitas in situ les permitirán evaluar sus requisitos de producción, el espacio disponible y los servicios públicos, lo que les permitirá realizar recomendaciones de equipos a medida que se ajusten a sus necesidades específicas.

3.0Evite el problema de una línea de bobinas universal

Intentar comprar una línea de bobina única que cubra todas las operaciones de estampación imaginables suele ser contraproducente. Si bien existen equipos de este tipo, suelen ser:

- Significativamente más caro de lo previsto

- Menos eficiente para la mayoría de aplicaciones

- Más complejo de mantener y operar

En su lugar, considere invertir en dos o tres líneas de bobinas más sencillas, adaptadas a tareas específicas. Estas suelen costar menos que una línea integral y funcionan con mayor eficiencia dentro de sus rangos definidos.

4.0Piense en el manejo de bobinas como un sistema, no como piezas aisladas

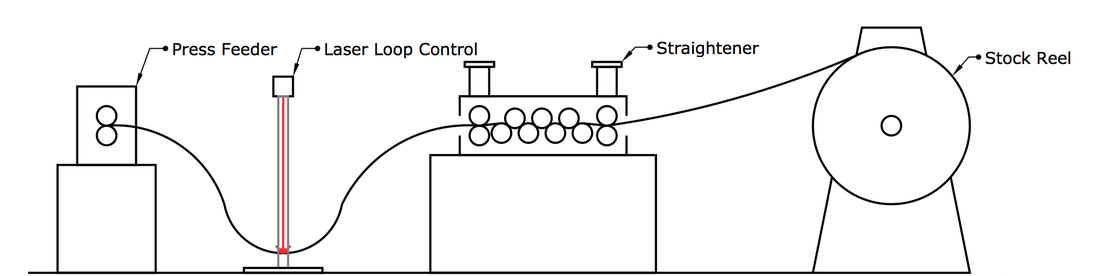

Seleccionar su equipo de manipulación de bobinas como un sistema coordinado, a menudo a través de un Máquina desenrolladora, enderezadora y alimentadora 3 en 1—proporciona mejor sincronización y confiabilidad que el ensamblaje por partes.

Comprar componentes como el carrete, la enderezadora y el alimentador a proveedores independientes puede ahorrar costos iniciales, pero puede ocasionar costosos problemas de sincronización durante la operación. Un sistema coordinado de un solo proveedor garantiza:

- Mejor integración y rendimiento

- Responsabilidad de un único punto para el mantenimiento y la resolución de problemas

- Ejecuciones de producción más fluidas con menos tiempos de inactividad

5.0Priorice la productividad seleccionando el equipo de carga y roscado adecuado

Su objetivo al utilizar equipos de manipulación de bobinas es una mayor producción: más piezas de la prensa por hora. Es fundamental seleccionar equipos que maximicen el tiempo de funcionamiento y minimicen el cambio de bobinas. Por ejemplo:

- No tiene sentido procesar piezas de 12” a 200 golpes por minuto si es necesario cambiar las bobinas cada 15 minutos y tomar otros 15 minutos recargarlas y enhebrarlas.

- Invertir en sistemas eficientes de carga de bobinas como carretes de doble husillo o los carros de bobina pueden reducir drásticamente el tiempo de inactividad.

6.0Recopilar datos y documentación completos de los proveedores

Antes de comprar, solicite documentación completa a su proveedor de equipos. La información esencial incluye:

- Tamaños de los equipos y requisitos de espacio

- Dibujos detallados de diseño del sistema

- Especificaciones de capacidades de peso y longitud de bobina

- Velocidades de alimentación y capacidades de manipulación de materiales

Tener estos detalles le ayudará a establecer expectativas realistas y planificar el diseño de su planta de manera eficaz, reduciendo las sorpresas después de la instalación.

7.0Utilice las herramientas y los recursos disponibles

Muchos proveedores de materiales y equipos ofrecen herramientas gratuitas para ayudar en la planificación del manejo de bobinas, que incluyen:

- Calculadoras de peso y longitud de bobinas

- Guías de bucle libre para una adecuada acumulación de holgura

- Convertidores de calibres métricos y estándar

Ponga estas herramientas a disposición de los supervisores de tienda, el personal de configuración, la ingeniería y los equipos de compras para mejorar la comunicación y la precisión de la configuración.

8.0Mejores prácticas de instalación: espacio, alineación y montaje seguro

Una vez seleccionado el equipo de manipulación de bobinas, una instalación cuidadosa es esencial para lograr el éxito a largo plazo:

- Proporcionar espacio adecuado para la colocación libre del material: La acumulación adecuada de holgura en un bucle vertical es necesaria para sincronizar el desenrollado, el enderezamiento y la alimentación. Un espacio insuficiente o excesivo causará problemas operativos.

- Deje espacio para el ajuste y mantenimiento del equipo: Las configuraciones abarrotadas suponen riesgos de seguridad y reducen la capacidad de prestar un servicio oportuno.

- Alinear el equipo con precisión: La desalineación provoca atascos de material, desgaste excesivo y desperdicio. Los equipos automáticos de bobinas no pueden compensar la desalineación como lo hacen los operadores de alimentación manual.

- Fije el equipo de forma segura al suelo o presione: Las máquinas sin protección representan riesgos de seguridad y provocan desalineación durante la operación, lo que aumenta el tiempo de inactividad y los desechos. Incluso los equipos que se trasladan ocasionalmente entre prensas deben contar con pernos de fijación para agilizar el reposicionamiento y la alineación.

Las placas de montaje, los rieles de hierro canalizado y las barras de unión roscadas pueden ayudar a mantener la alineación y la integridad de la posición entre múltiples componentes de la línea de bobinas.

9.0Mejore la carga de la bobina y la eficiencia del roscado

Tenga en cuenta estos puntos para acelerar la carga y el enhebrado de bobinas, dos factores clave para mantener una alta productividad:

- Instalar un carrete de doble husilloSi el espacio lo permite. Esto permite cargar una nueva bobina mientras se alimenta otra, lo que reduce el tiempo de inactividad.

- Si no es posible un carrete doble, considere un Vagón y vía de carga de bobinaspara preposicionar bobinas listas para una carga rápida.

- Implementar bastidores de almacenamiento de bobinas para mantener múltiples bobinas listas para una operación continua.

- Actualice las instalaciones de carga de bobinas con herramientas como ganchos de carga de bobinas y motores de remolque equipados con disposiciones de paletas o mandriles específicos para cada bobina para un manejo más rápido y seguro.

- Capacite al personal para centrar la bobina en el mandril mediante dispositivos de elevación antes de expandirla. Los carretes de expansión motorizados reducen el esfuerzo manual y el desgaste de los mecanismos de expansión.

- Utilice brazos de sujeción en los carretes de serie para controlar materiales elásticos, evitando que la bobina se afloje durante la alimentación. Las cunas con brazos de sujeción son una alternativa para manipular bobinas delicadas o elásticas, distribuyendo su peso uniformemente.

10.0Control de bucle y gestión de bucle libre

La acumulación adecuada de holgura y el control del bucle a menudo se malinterpretan, pero son fundamentales para una alimentación fluida de la bobina:

- La holgura se acumula verticalmente en el bucle libre, no horizontalmente. Una longitud excesiva del bucle horizontal reduce la holgura disponible.

- Para longitudes de alimentación largas, se puede cavar un pozo de bucle para aumentar la caída vertical, o se puede elevar la altura de la línea de existencias para mejorar el manejo de la holgura.

- En operaciones de alta velocidad, el rebote y la vibración del material pueden generar señales de control de bucle falsas, lo que afecta la precisión de la alimentación. Las soluciones incluyen contrapesos, amortiguadores accionados por resorte, faldones que cubren el bucle y soportes magnetizados para el transportador.

- Los variadores de velocidad con modos de velocidad lenta mejoran el control del bucle al eliminar los movimientos de parada y arranque que provocan marcas de detención en el material.

- Los dispositivos de control de bucle pueden utilizar brazos de control, ojos eléctricos o sondas de bajo voltaje para detectar los límites de bucle, con disposiciones de apagado de bucle mínimo conectadas a los controles de prensa para evitar daños por tensión del material.

11.0Preparación para la alimentación: Comprensión de los tipos de alimento y selección del comedero adecuado

Una vez establecido el control adecuado de la holgura en la alimentación de la bobina y del bucle, la atención se centra en el proceso de alimentación, donde la precisión y la velocidad inciden directamente en la calidad de la pieza y el rendimiento. Existen dos tipos principales de alimentadores que se utilizan comúnmente en las líneas de bobinas:

- Alimentaciones tipo diapositiva: Caracterizados por velocidades más bajas pero mayor precisión posicional, los alimentadores deslizantes pueden accionarse mecánicamente (a menudo accionados por la prensa) o neumáticamente, hidráulicamente o eléctricamente. Su menor velocidad de avance los hace ideales para operaciones de estampación delicadas o de alta precisión.

- Alimentación tipo rollo: Diseñados típicamente para una producción de alta velocidad, los alimentadores de rodillos sujetan y avanzan el material de forma continua o incremental. También pueden ser mecánicos o motorizados. Los alimentadores de rodillos suelen dejar menos marcas en el material en comparación con los alimentadores de agarre y requieren un mantenimiento relativamente bajo, lo que los hace adecuados para tiradas largas.

Muchas líneas de bobinas modernas utilizan unidades integradas de desenrollado, enderezador y alimentación 3 en 1, donde la velocidad y la precisión de la alimentación se pueden ajustar con precisión a las necesidades de producción.

12.0Mejora del rendimiento de la alimentación con alimentación neumática y de doble rodillo

Alimentaciones de aire Son versátiles gracias a su posibilidad de montaje en diversas posiciones de la prensa (lateral, frontal o trasera) y a su bajo coste, lo que las hace populares para tiradas cortas y entornos de taller. Sin embargo, su velocidad de carrera está limitada por el tamaño del cilindro, lo que puede limitar las velocidades máximas de avance en longitudes de avance más cortas. Los fabricantes suelen recomendar añadir bloques dentro del cilindro neumático para reducir el volumen no utilizado en avances cortos, aumentando así la velocidad potencial sin interferir con el flujo de aire ni el desgaste de los componentes.

Alimentadores de doble rollo Ofrecen una funcionalidad avanzada al introducir y extraer el material en la matriz, lo que permite alimentar la tira en toda su longitud. También aplican tensión a materiales delgados, manteniendo la tira recta y nivelada durante el estampado. Esto es especialmente importante para materiales más anchos o flexibles, propensos a deformarse o combarse.

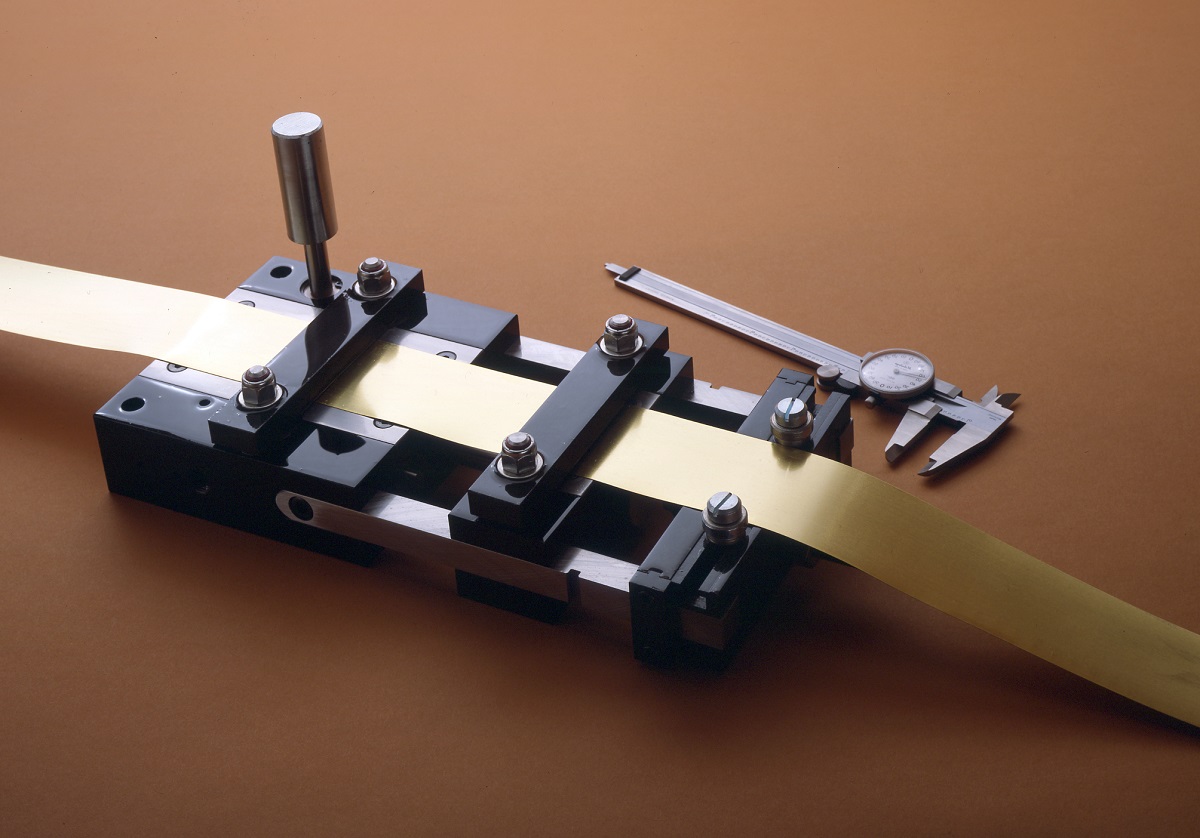

13.0Cómo abordar los problemas de deslizamiento y marcaje de existencias

El deslizamiento durante la alimentación es un problema común, especialmente con materiales lisos o prelubricados, como el acero galvanizado. Para evitarlo:

- Lubricar el stock después alimentación para evitar la contaminación de los rodillos de alimentación y garantizar una tracción adecuada.

- En el caso de materiales prelubricados, el arenado de los rodillos de alimentación a menudo mejora el agarre sin dañar el material.

- Los rodillos de alimentación de cromo mate, que están granallados y cromados, ofrecen mejor tracción y resistencia al desgaste y están disponibles en diferentes niveles de aspereza adaptados a las aplicaciones.

- Los rodillos de alimentación moleteados proporcionan agarre adicional pero pueden dejar marcas; evite usarlos en superficies donde la calidad del acabado sea fundamental.

14.0Prevención de deformaciones y pandeos del material durante la alimentación

Al alimentar material cortado en la matriz, haga un doble giro. comederos No se puede utilizar para extraer material. En estos casos, para evitar el pandeo de materiales delgados se requiere:

- Intrincados sistemas de guía que sujetan el material o lo hacen pasar a través de rieles ranurados.

- Alimentación a velocidades lo suficientemente rápidas para mantenerse por delante de la carrera de la prensa; la velocidad de alimentación excesiva hace que el material se acumule y se doble, lo que reduce la precisión.

El material ancho propenso a combarse entre el alimentador y la matriz o fuera de las mordazas de agarre se puede sujetar con secciones de transportador de rodillos, a menudo llamados “rodillos de cerveza”, para mantener el posicionamiento adecuado y la precisión de alimentación.

15.0Maximizar la velocidad de alimentación sin sacrificar la precisión

Muchos operadores buscan aumentar las carreras por minuto de la prensa, especialmente con alimentación neumática. Si bien la velocidad de alimentación neumática está limitada por el volumen del cilindro, modificaciones como la adición de bloques de desplazamiento dentro de los cilindros pueden aumentar significativamente la velocidad potencial con longitudes de alimentación cortas. Estas modificaciones deben realizarse consultando con la fábrica para garantizar que no interfieran con los puertos ni las empaquetaduras y para mantener la longevidad de los componentes.

16.0Operaciones de apoyo relacionadas con la manipulación de bobinas

Varias operaciones estrechamente relacionadas mejoran la eficiencia y la calidad de las líneas de alimentación de bobinas:

- Acondicionamiento de bordes: Dado que los bordes cortados del material en bobina a menudo se convierten en bordes visibles en las piezas terminadas, el acondicionamiento de los bordes durante o inmediatamente después del desenrollado/enderezamiento puede reducir la necesidad de costosas operaciones de desbarbado secundario.

- Enderezamiento de piezas: Algunas piezas estampadas pueden salir del troquel sin quedar planas. Los enderezadores de piezas pueden recuperar estas piezas de forma rápida y consistente, mejorando el rendimiento general y reduciendo la mano de obra.

- Manejo de chatarra: La eliminación eficiente de la chatarra, especialmente la voluminosa o continua, evita las ralentizaciones de la producción. Las trituradoras de chatarra motorizadas o las unidades accionadas por cigüeñal reducen la carga del troquel y pueden desplazarse entre prensas, lo que aumenta la flexibilidad. El rebobinado de la chatarra en bobinas mediante controles de bucle invertido también facilita la eliminación de la misma.

17.0Protección de las bobinas contra daños y distorsiones

Mantener la integridad de las bobinas es fundamental, ya que las bobinas dañadas o deformadas pueden aumentar las tasas de desperdicio y causar problemas de alimentación. Considere las siguientes medidas de protección:

- Usar soportes tipo cascada En la salida de la enderezadora y la entrada del alimentador se evita la deformación y el pandeo del material debido al peso. Los soportes pueden ser chapa metálica o rodillos tensores con un radio de al menos 360 veces el espesor del metal.

- Cubra pisos y paredes donde el stock pueda entrar en contacto con alfombras de interior y exterior Para amortiguar y proteger el material de daños.

- Evite los brazos de sujeción que deforman el material debido al peso o a los rebotes. En su lugar, utilice bajo voltaje sondas o ojos eléctricos Para el control de bucle sin contacto. Los sensores eléctricos deben estar inclinados oblicuamente o usar pares fuente-receptor independientes para evitar señales falsas de material reflectante.

- Utilizar rollos recubiertos de poliuretano Enderezadoras y alimentadores al manipular material ultrasensible. Mantenga estos rodillos meticulosamente limpios para evitar la incrustación de cuerpos extraños y el marcado excesivo.

- Los acabados lisos en cromo brindan una excelente resistencia al desgaste y evitan daños causados por escombros, aunque pueden reducir la tracción si esa es una prioridad.

18.0Mantenimiento y configuración: clave para el rendimiento de la línea de bobinas a largo plazo

Un sistema de manejo de bobinas bien mantenido funciona de forma fiable y produce resultados consistentes. Recomendaciones clave:

- Enfatizar la capacitación exhaustiva del personal de instalación y mantenimiento en los manuales de instrucciones y procedimientos operativos estándar.

- Corrija las técnicas defectuosas inmediatamente para evitar problemas en cascada.

- La mayoría de los ajustes del equipo son ajustes de presiónAjuste siempre la presión al mínimo necesario para realizar la tarea, incrementándola gradualmente solo si es necesario. Un ajuste excesivo acorta la vida útil del equipo.

- Fomente las inspecciones audiovisuales continuas. Al igual que ocurre con los cambios sutiles en los sonidos del vehículo, los operadores y supervisores deben estar atentos a ruidos, vibraciones o señales visuales inusuales que indiquen posibles problemas antes de que se agraven.

- Las guías de borde están diseñadas como guías, no como barreras; el exceso de recorrido repetido indica problemas de alineación que deben corregirse rápidamente para evitar combas, festones o daños en el equipo.

19.0Conclusión: Manejo eficiente de bobinas para una mayor productividad

El manejo eficiente de bobinas depende de la selección del equipo adecuado, una instalación correcta y un mantenimiento regular. Sistemas de desenrollado, enderezamiento y alimentación 3 en 1 garantiza una mejor sincronización, menos tiempos de inactividad y una producción más fluida.

Concéntrese en equipos específicos para cada aplicación, un control preciso del bucle y una alineación adecuada para mejorar la precisión de la alimentación y reducir los desperdicios. Invierta en la carga eficiente de bobinas, medidas de protección y mantenimiento rutinario para mantener una producción estable y rentable.

Con la configuración adecuada y operadores capacitados, los sistemas de manipulación de bobinas pueden aumentar significativamente la productividad, mejorar la calidad de las piezas y extender la vida útil del equipo.