- 1.0¿Qué es un accesorio de máquina herramienta?

- 2.0¿Cómo se clasifican los accesorios de las máquinas herramienta?

- 3.0¿Cuáles son los componentes básicos de un accesorio de máquina herramienta?

- 4.0Principios básicos del posicionamiento de piezas de trabajo

- 5.0Elementos de posicionamiento de piezas de trabajo de uso común

- 6.0Cómo calcular la altura de posicionamiento del bloque en V y la holgura del pasador aliviado

- 7.0Cómo lograr una sujeción fiable de la pieza de trabajo

- 7.1Requisitos básicos para dispositivos de sujeción

- 7.2Cómo seleccionar la dirección y el punto de aplicación de la fuerza de sujeción

- 7.3Métodos para estimar la fuerza de sujeción

- 7.4Mecanismos de sujeción típicos

- 7.5¿Cuáles son las características de los sistemas de accionamiento neumáticos e hidráulicos comunes?

- 8.0Cómo seleccionar el accesorio de máquina herramienta adecuado según los requisitos de producción

- 9.0Preguntas frecuentes sobre el núcleo de fijación de máquinas herramienta

1.0¿Qué es un accesorio de máquina herramienta?

Durante el mecanizado de piezas en tornos, fresadoras, taladradoras, hiladoras, prensas de estampación y otros equipos metalúrgicos, la pieza debe colocarse primero en una posición correcta y fija en la máquina para garantizar la precisión del mecanizado. Este proceso consta de dos pasos clave:

- Coloque la pieza de trabajo con precisión

- Sujete firmemente la pieza de trabajo

El proceso completo de posicionamiento y sujeción se denomina configuración de la pieza de trabajo, y el equipo de proceso utilizado para lograr esta configuración se conoce como fijación de la máquina herramienta.

2.0¿Cómo se clasifican los accesorios de las máquinas herramienta?

Los accesorios de las máquinas herramienta se pueden clasificar desde múltiples perspectivas, siendo los principales métodos de clasificación los siguientes:

2.1Clasificación por Grado de Especialización

- Útiles de uso general: Útiles estandarizados que permiten sujetar diferentes piezas de trabajo sin necesidad de ajustes o con ajustes mínimos. Ejemplos típicos incluyen mandriles autocentrantes de tres mordazas, mandriles independientes de cuatro mordazas, prensas de máquina, mesas giratorias y cabezales divisores. Estos útiles se utilizan principalmente para la producción de piezas individuales o lotes pequeños.

- Útiles especiales: Útiles diseñados y fabricados específicamente para una operación de mecanizado específica de una pieza de trabajo. Presentan estructuras compactas y un manejo cómodo, y se utilizan principalmente en producciones estables de gran volumen, como los útiles de estampación específicos para paneles de carrocería de automóviles.

- Dispositivos ajustables: Dispositivos que se adaptan a piezas de mecanizado de forma y tamaño similares, ajustando o sustituyendo ciertos componentes después de procesar un tipo de pieza. Se utilizan comúnmente en producciones de lotes pequeños y medianos.

- Fijaciones modulares: Fijaciones ensambladas según los requisitos específicos del proceso mediante un conjunto de componentes y elementos estándar prefabricados. Tras su uso, pueden desmontarse o reconfigurarse. Sus ventajas incluyen ciclos de producción más cortos y una menor variedad y cantidad de fijaciones especiales, lo que las hace ideales para ensayos de nuevos productos y la producción multivariante de lotes pequeños.

- Útiles de transferencia: Útiles utilizados en líneas de producción automatizadas para piezas específicas. Además de sujetar la pieza, también la transportan a lo largo de la línea automática.

2.2Clasificación por tipo de máquina herramienta

- Accesorios de torno

- Accesorios para fresadoras

- Accesorios para máquinas perforadoras

- Accesorios para máquinas perforadoras

- Accesorios para máquinas de hilar

- Accesorios para prensas de estampación

- Otros accesorios para máquinas herramienta

2.3Clasificación por fuente de energía

- Accesorios manuales

- accesorios neumáticos

- accesorios hidráulicos

- Luminarias electromagnéticas

- Tipos similares

3.0¿Cuáles son los componentes básicos de un accesorio de máquina herramienta?

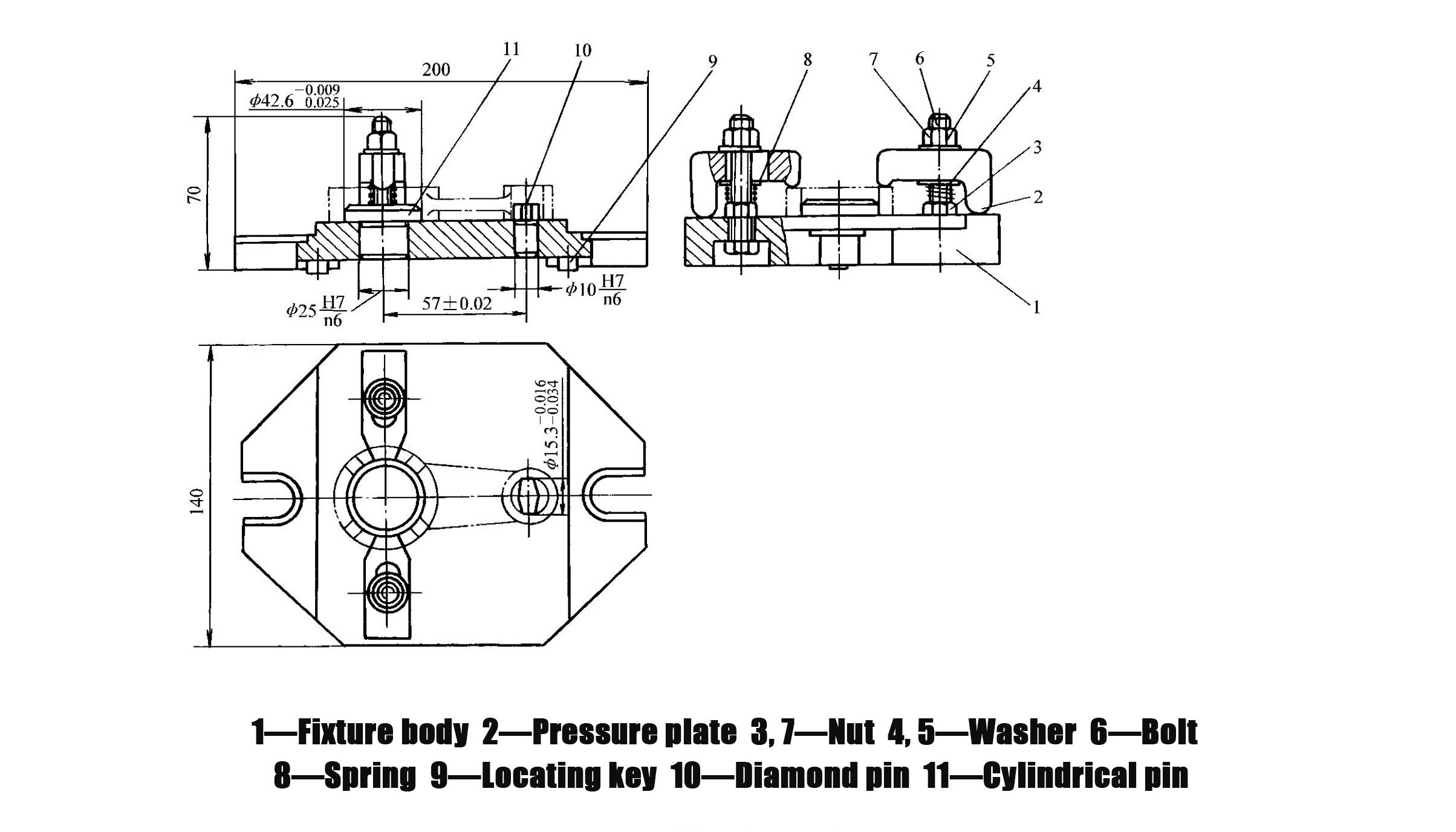

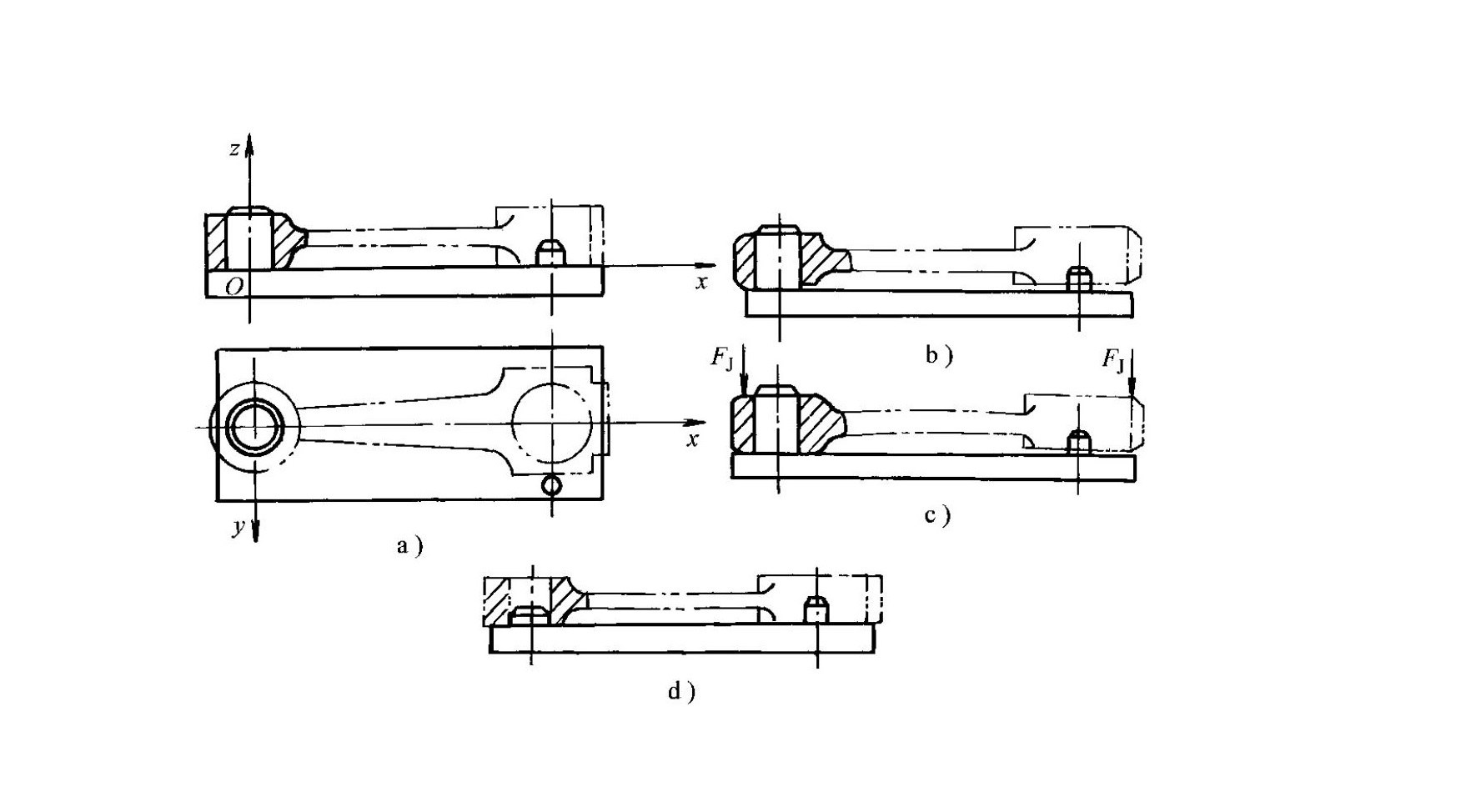

Aunque los accesorios de las máquinas herramienta varían en forma y aplicación, sus componentes básicos son prácticamente los mismos. Tomando como ejemplos los accesorios de fresado CNC para el fresado de ranuras de bielas, los accesorios de taladrado para el mecanizado de agujeros y los accesorios de chapa metálica para prensas de estampación, se describen a continuación los componentes principales. Estos accesorios comparten estructuras básicas similares, con diferencias principalmente en los elementos de posicionamiento y sujeción para adaptarse a diferentes máquinas:

- Dispositivo de posicionamiento

- Compuesto por elementos de posicionamiento y sus combinaciones

- Se utiliza para determinar la posición correcta de la pieza de trabajo dentro del dispositivo.

- Los ejemplos típicos incluyen pasadores cilíndricos y pasadores con forma de diamante.

- Dispositivo de sujeción

- Se utiliza para asegurar la pieza de trabajo en su posición predeterminada, garantizando que no se mueva bajo fuerzas externas durante el mecanizado.

- Generalmente incluye elementos de sujeción, mecanismos de transmisión y componentes de potencia, como placas de presión, tuercas, arandelas, pernos y resortes.

- Cuerpo del accesorio

- El componente base que conecta todos los elementos y dispositivos de fijación en una estructura rígida e integrada.

- Garantiza la precisión general y la rigidez del accesorio.

- Otros elementos y dispositivos

- Incluye teclas de ubicación, componentes operativos y elementos de conexión estandarizados.

- Los accesorios utilizados en máquinas herramienta de uso general también pueden estar equipados con dispositivos de ajuste de herramientas y mecanismos de indexación.

Nota:Estructura del dispositivo de fresado de ranuras de biela (Figura 1-27):

- Cuerpo del accesorio

- Placa de presión

- Cojones

- Arandelas

- Tornillo

- Primavera

- Localización de la clave

- Pin de diamante

- Pasador cilíndrico

4.0Principios básicos del posicionamiento de piezas de trabajo

4.1¿Cuál es el principio fundamental del posicionamiento de la pieza de trabajo?

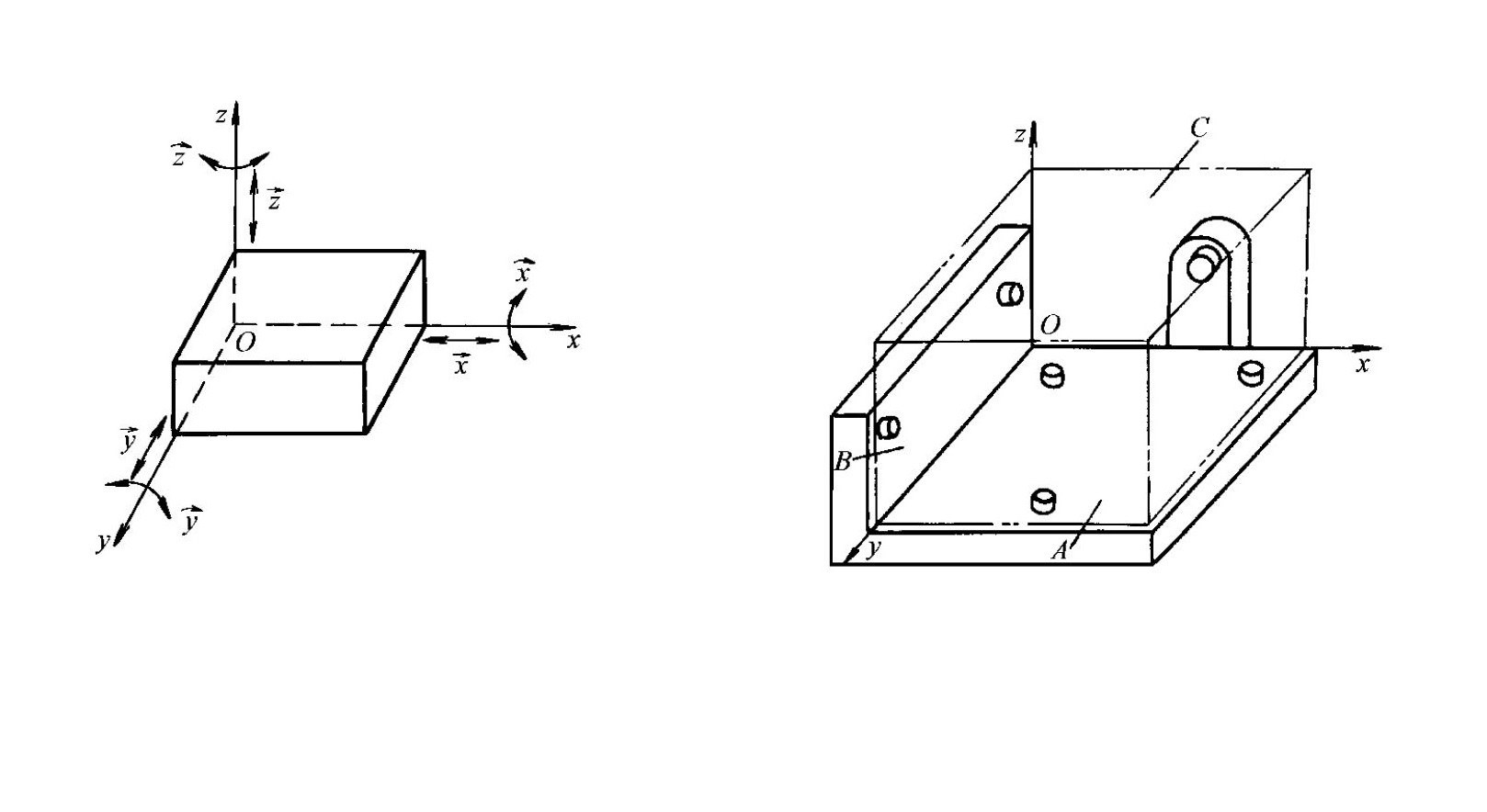

El principio de posicionamiento de seis puntos

- Una pieza de trabajo en el espacio tiene seis grados de libertad: tres grados de libertad de traslación a lo largo de los ejes x, y y z, y tres grados de libertad de rotación alrededor de los ejes x, y y z (Figura 1-28)

- Para determinar completamente la posición de una pieza de trabajo, se deben disponer seis puntos de apoyo (elementos de posicionamiento) según sea necesario para restringir estos seis grados de libertad, y cada punto de apoyo restringe un grado de libertad correspondiente.

- Este concepto se conoce como el principio de posicionamiento de seis puntos.

- Casos de aplicación para diferentes piezas de trabajo:

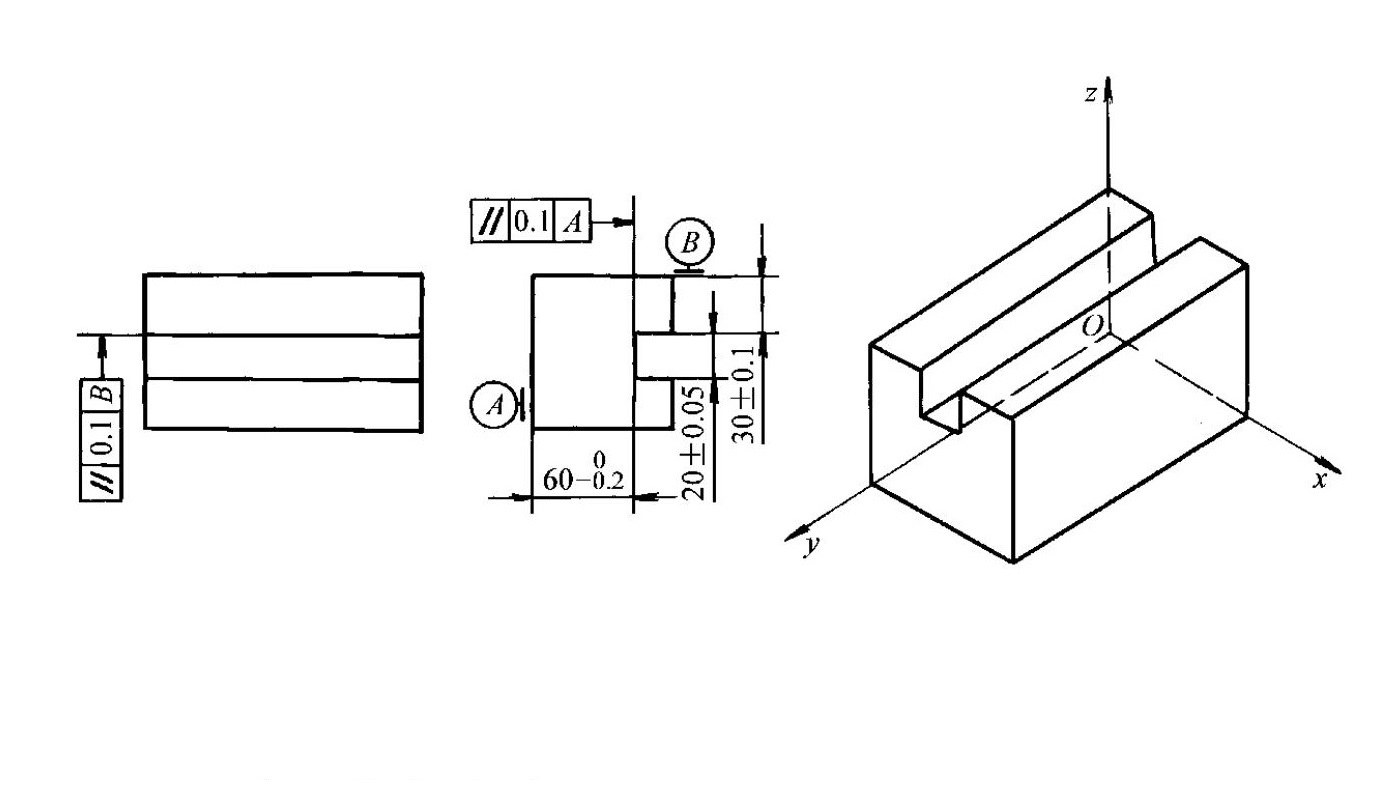

- Piezas rectangulares: al mecanizar planos en una cepilladora o fresar ranuras en una fresadora, la superficie inferior A se coloca sobre tres puntos de apoyo que no son colineales, lo que restringe tres grados de libertad; la superficie lateral B contacta dos puntos de apoyo dispuestos a lo largo de la dirección longitudinal, lo que restringe dos grados de libertad; la superficie final C contacta un punto de apoyo, lo que restringe un grado de libertad (Figura 1-29)

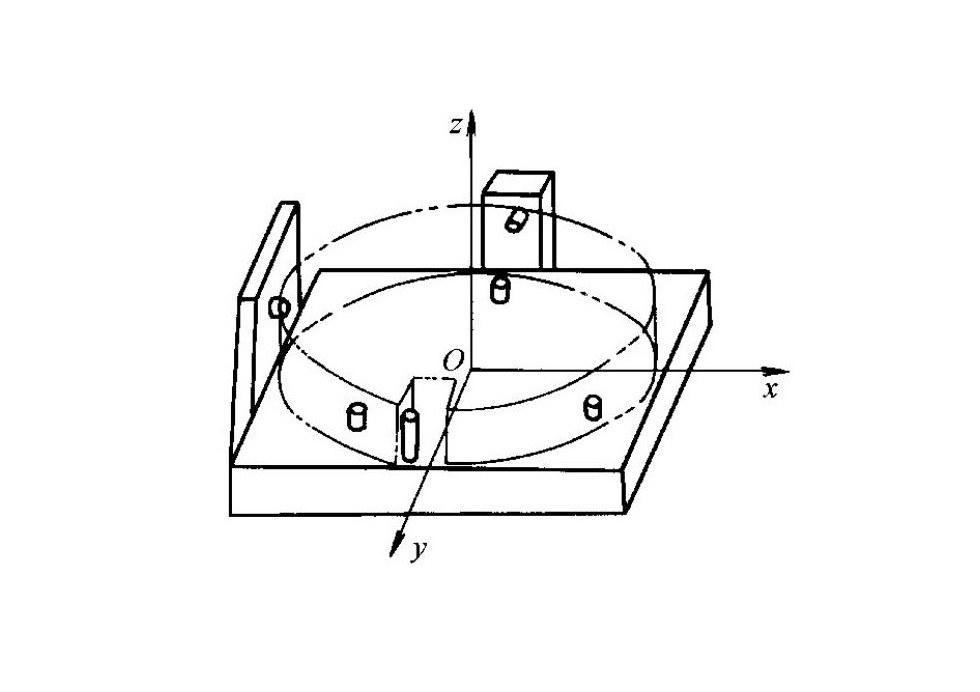

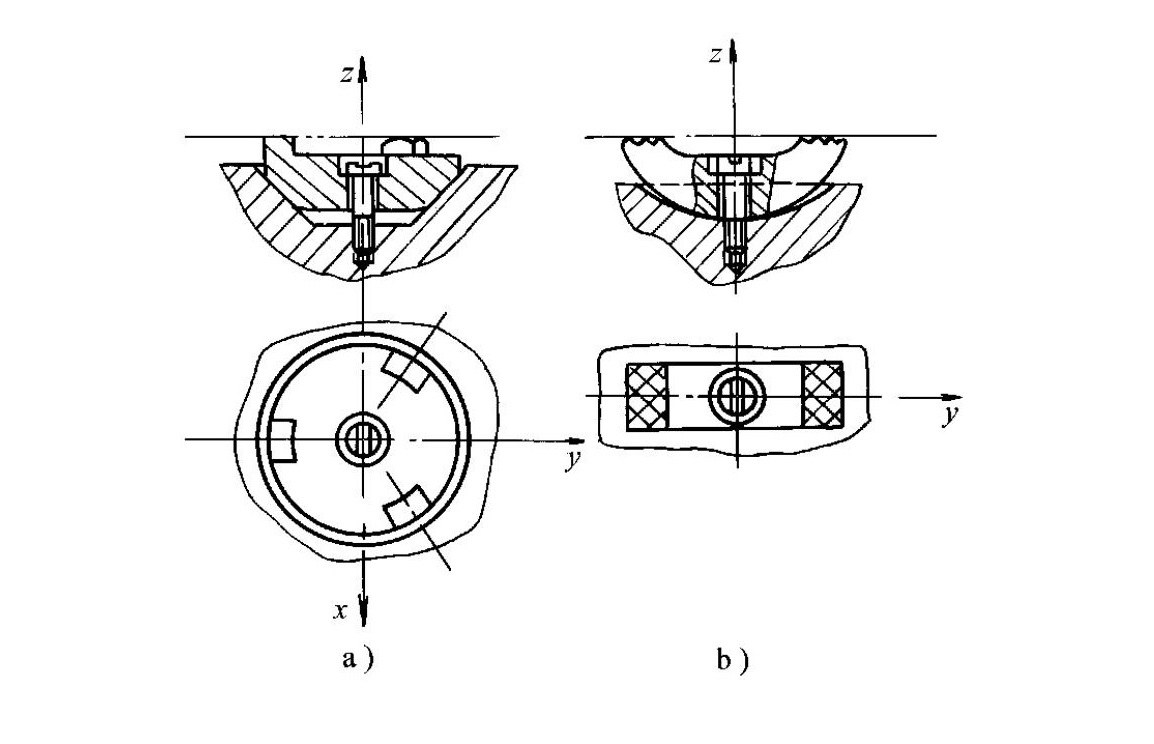

- Piezas en forma de disco: Durante el rectificado cilíndrico exterior en una rectificadora o el conformado en una máquina de hilar, la superficie plana descansa sobre tres puntos de apoyo, lo que restringe tres grados de libertad; la superficie cilíndrica contacta dos puntos de apoyo laterales, lo que restringe dos grados de libertad; una superficie lateral de la ranura contacta un solo punto de apoyo, lo que restringe un grado de libertad (Figura 1-30)

Relación entre los grados de libertad restringidos y los requisitos de mecanizado

- Los grados de libertad que afectan los requisitos de mecanizado deben restringirse

- Los grados de libertad que no afectan la precisión del mecanizado no necesitan restringirse

- Ejemplo: Al fresar una ranura pasante como se muestra en la Figura 1-31 o perforar agujeros en una máquina perforadora Para garantizar la perpendicularidad del orificio, cinco grados de libertad influyen en los requisitos de mecanizado, mientras que uno no lo hace y puede permanecer sin restricciones.

Clasificación de los métodos de posicionamiento

- Posicionamiento completo: Se restringen los seis grados de libertad de la pieza de trabajo (Figuras 1-29 y 1-30); este método es adecuado para operaciones con requisitos de alta precisión

- Posicionamiento incompleto: se restringen menos de seis grados de libertad, pero aún se satisfacen los requisitos de mecanizado (Figura 1-31); este es el método de posicionamiento más comúnmente utilizado en el mecanizado práctico.

- Subposicionamiento: Los grados de libertad que deberían restringirse según los requisitos de mecanizado no están restringidos, lo que hace imposible garantizar la precisión del mecanizado; este método está estrictamente prohibido; por ejemplo, en la Figura 1-31, si no se restringe un grado de libertad que afecta la precisión dimensional o el paralelismo, no se puede garantizar el requisito de mecanizado correspondiente.

- Sobreposicionamiento: Uno o más grados de libertad de la pieza de trabajo se restringen repetidamente por diferentes elementos de posicionamiento; en el esquema de posicionamiento de la biela que se muestra en la Figura 1-32a, el pasador largo y la placa de soporte restringen repetidamente dos grados de libertad, lo que puede causar deformación de la pieza de trabajo o del pasador y afectar la precisión del mecanizado; reemplazar el pasador largo por uno corto puede eliminar el sobreposicionamiento (Figura 1-32d)

- Criterio de juicio para el sobreposicionamiento: Debe analizarse caso por caso; si causa deformación, no debe utilizarse; si no afecta el posicionamiento y ayuda a mejorar la precisión, puede adoptarse apropiadamente.

4.2¿Cuál es la diferencia entre un dato de localización y una superficie de localización?

- Dato de localización

- Una referencia en la pieza de trabajo utilizada para determinar su posición correcta

- Puede ser un punto, una línea o una superficie.

- En algunos casos es un elemento virtual que no existe físicamente, como el eje de un agujero o de un eje, o el plano central simétrico entre dos superficies.

- Superficie de localización

- El portador físico del dato de localización

- La superficie real de la pieza de trabajo que entra en contacto directo con los elementos de posicionamiento

- Ejemplos típicos de distinción:

- Ejemplo 1: Cuando una pieza de trabajo se posiciona junto a un orificio, el dato de ubicación es el eje del orificio (virtual), mientras que la superficie de ubicación es la superficie interna del orificio (superficie de contacto real).

- Ejemplo 2: Cuando una pieza de trabajo se posiciona mediante un plano, el dato de ubicación y la superficie de ubicación coinciden y son el mismo plano.

5.0Elementos de posicionamiento de piezas de trabajo de uso común

5.1Elementos de posicionamiento para ubicación planar

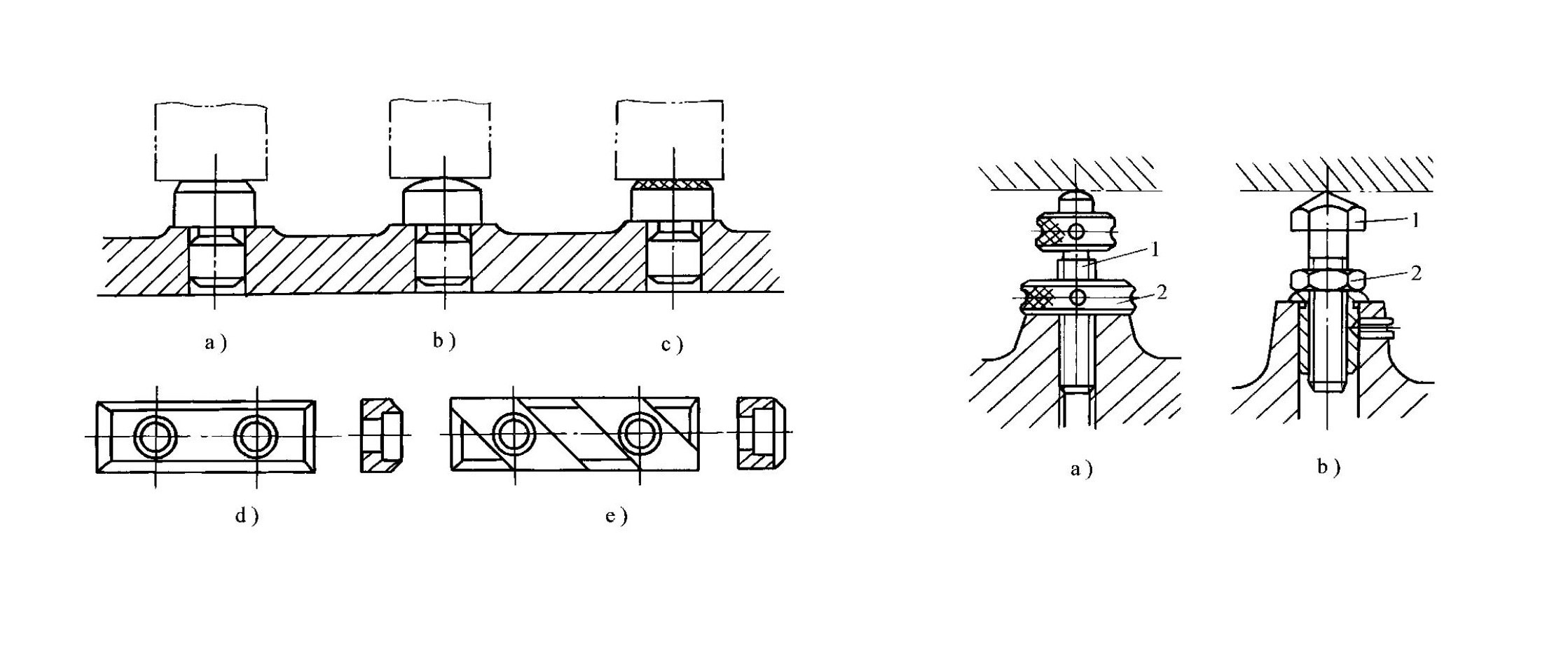

- Soportes primarios (utilizados para posicionar y restringir los grados de libertad)

- Soportes fijos

- Incluye pasadores de soporte y placas de soporte (Figura 1-33), que permanecen estacionarios durante el uso

- Escenarios de aplicación para diferentes tipos:

- Los pasadores de soporte de cabeza plana (Figura 1-33a) o placas de soporte (Figuras 1-33d y 1-33e) se utilizan para el posicionamiento en un plano mecanizado.

- Los pasadores de soporte con cabeza esférica (Figura 1-33b) se utilizan para la ubicación en superficies rugosas

- Los pasadores de soporte de cabeza dentada (Figura 1-33c) se utilizan para el posicionamiento de la superficie lateral para aumentar la fricción y evitar el deslizamiento de la pieza de trabajo.

- Características de las diferentes placas de soporte:

- La placa de soporte que se muestra en la Figura 1-33d tiene una estructura simple y es fácil de fabricar, pero las virutas cerca de los orificios son difíciles de eliminar; es adecuada para el posicionamiento de superficies laterales y superiores.

- La placa de soporte de la Figura 1-33e permite una fácil extracción de viruta y es adecuada para el posicionamiento de la superficie inferior.

- Soportes ajustables

- Se utiliza cuando es necesario ajustar la altura del pasador de soporte (Figura 1-34)

- Pasos de ajuste: Afloje la contratuerca 2, coloque el pasador de ajuste 1 a la altura requerida y luego apriete la contratuerca 2

- Se utiliza principalmente para posicionamiento aproximado cuando el tamaño y la forma de la pieza de trabajo varían significativamente.

- Soportes autoalineables (soportes flotantes)

- Ajustan automáticamente su posición durante el posicionamiento hasta que todos los puntos de contacto toquen la pieza de trabajo (tipo de tres puntos en la Figura 1-35a y tipo de dos puntos en la Figura 1-35b)

- Su función es equivalente a un único punto de apoyo de posicionamiento, restringiendo solo un grado de libertad.

- Mejorar la rigidez y estabilidad de la pieza de trabajo

- Adecuado para mecanizar placas de acero delgadas con rigidez insuficiente, como en prensas de estampación.

- Soportes auxiliares

- Se utiliza para mejorar la rigidez y estabilidad de la sujeción sin realizar una función de posicionamiento y sin afectar el posicionamiento original (Figura 1-36)

- Características de las diferentes estructuras:

- La estructura de la Figura 1-36a es simple pero ineficiente.

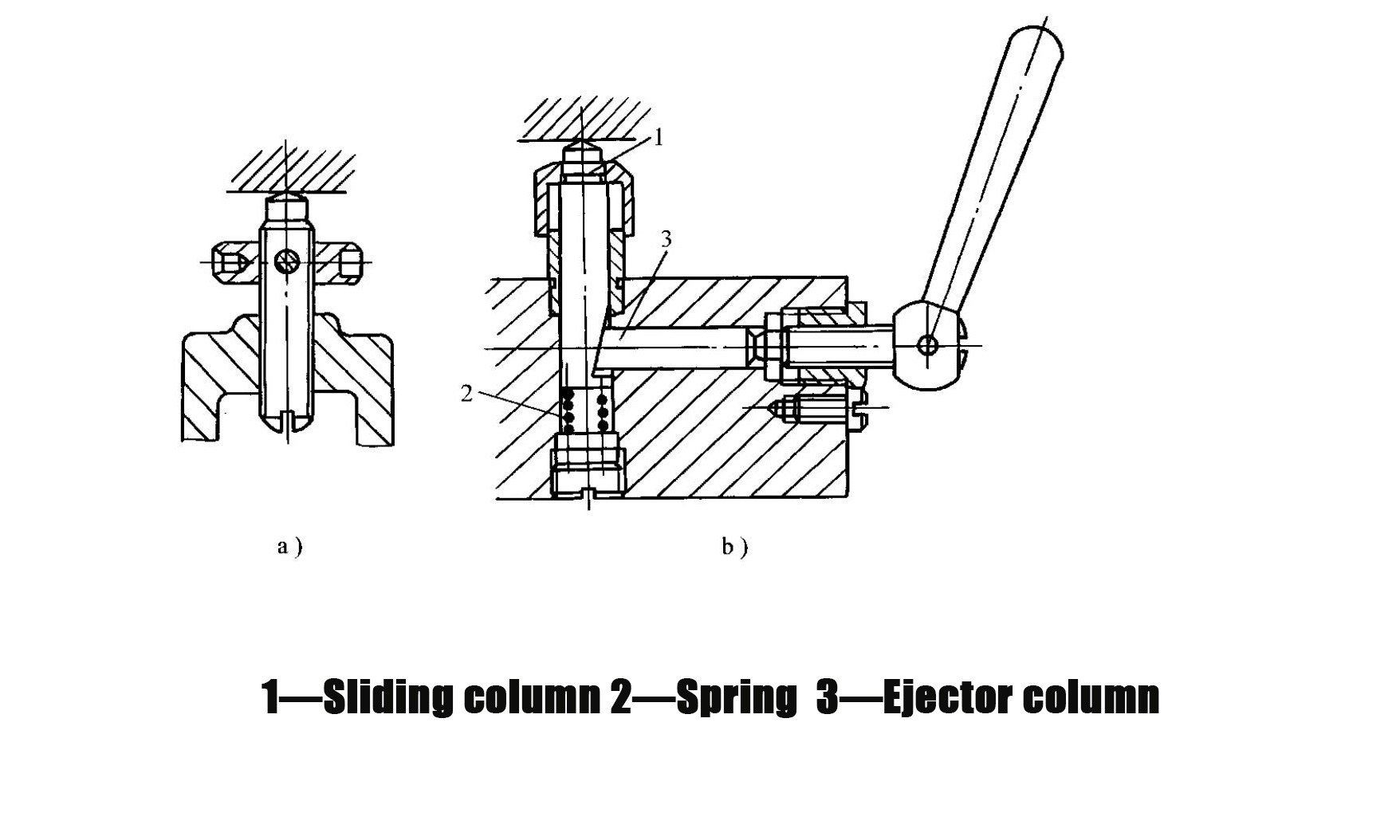

- La figura 1-36b muestra un soporte auxiliar autoalineable accionado por resorte, donde el resorte 2 empuja la columna deslizante 1 hacia el contacto con la pieza de trabajo, y la varilla de soporte 3 la bloquea en su lugar.

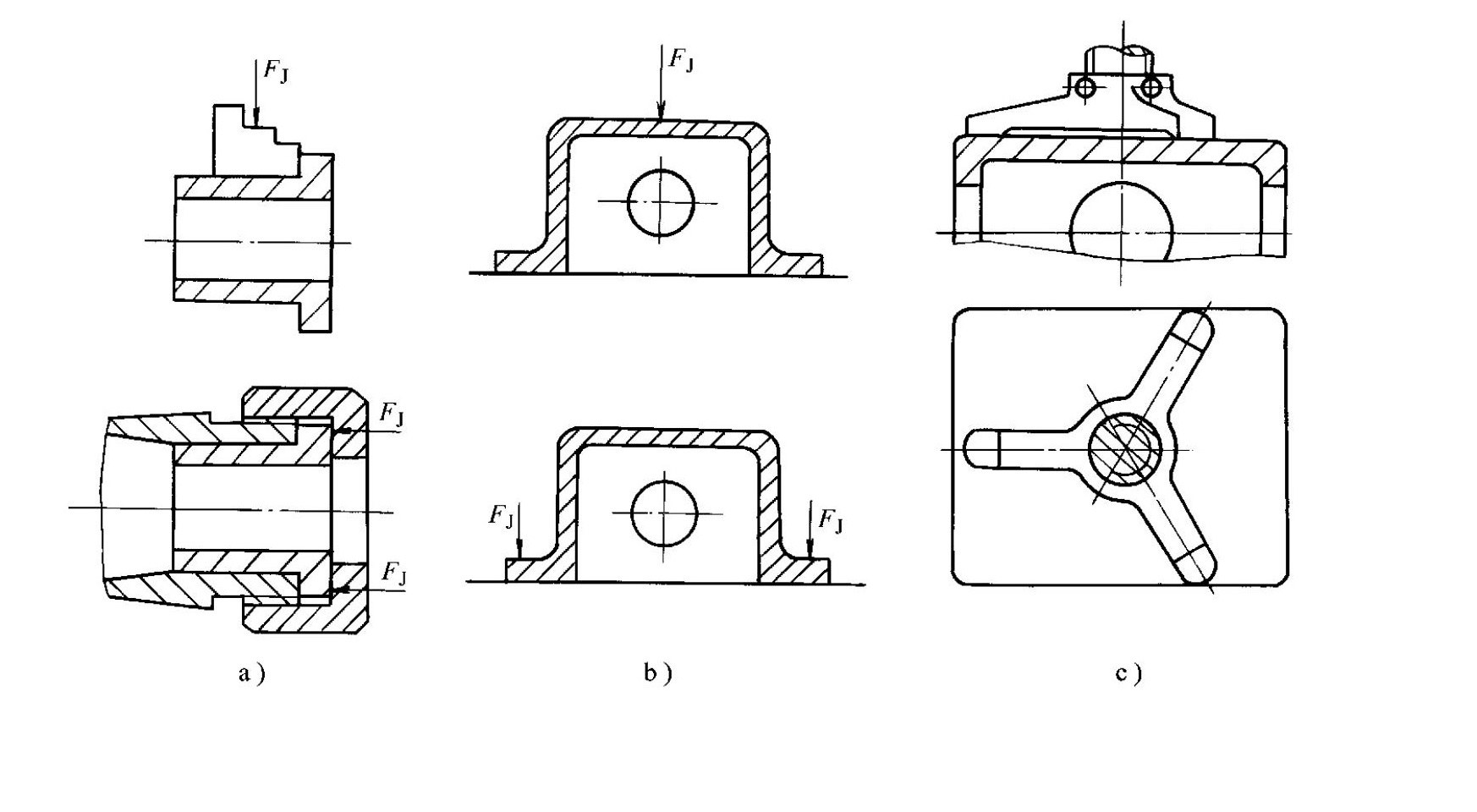

5.2Elementos de posicionamiento para la ubicación de superficies cilíndricas externas

- Posicionamiento de soporte

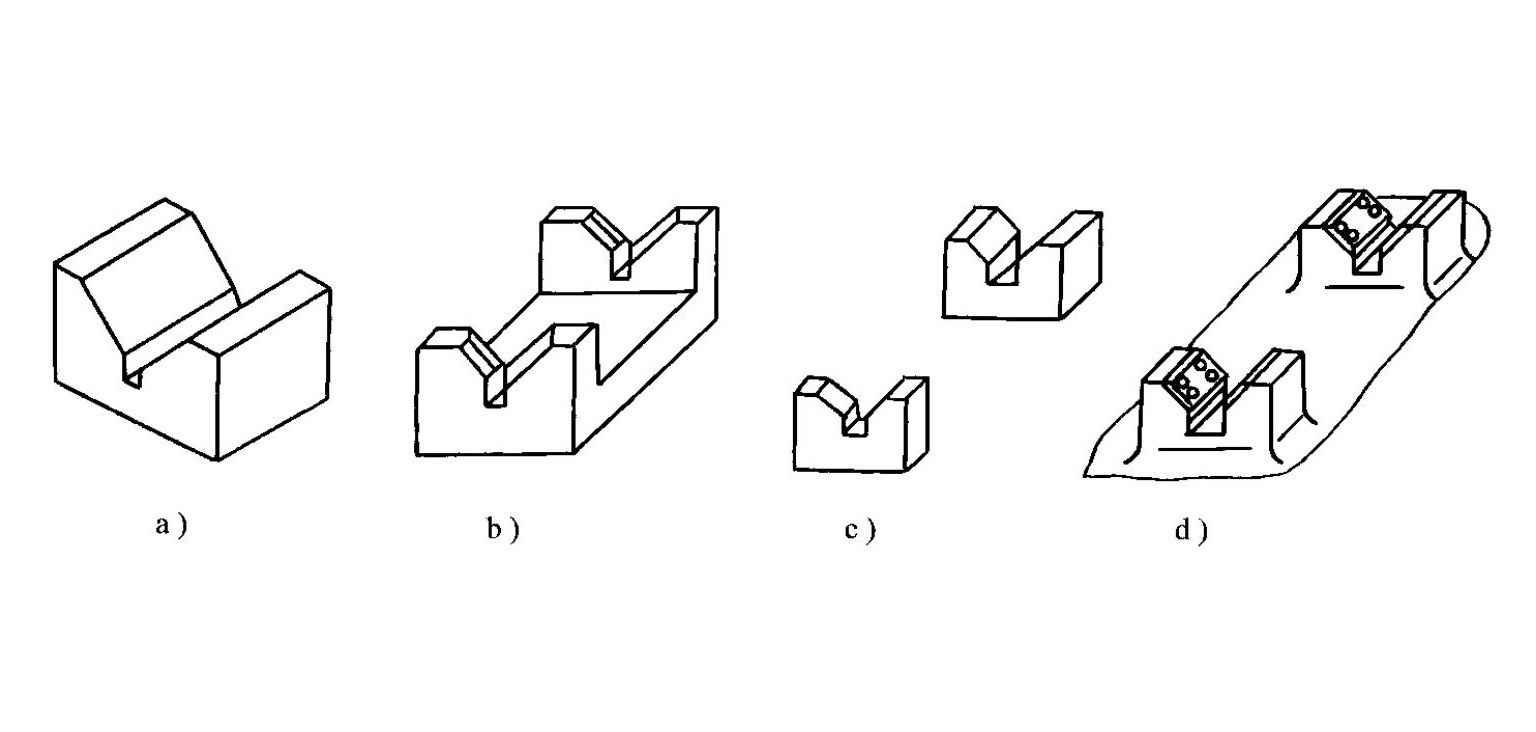

- El método más comúnmente utilizado es el posicionamiento en bloque en V (Figura 1-37)

- Escenarios de aplicación para diferentes tipos de bloques en V:

- La figura 1-37a se utiliza para el posicionamiento de referencia de precisión de piezas de trabajo cortas (superficies mecanizadas).

- La figura 1-37b se utiliza para el posicionamiento aproximado de datos de piezas de trabajo largas (superficies sin mecanizar).

- La figura 1-37c se utiliza para posicionar dos datos de precisión que están muy separados.

- Bloque en V especial para longitudes de referencia de localización grandes: se utilizan bloques en V con bases de hierro fundido e insertos de acero endurecido (Figura 1-37d)

- Restricción del grado de libertad: los bloques V largos restringen cuatro grados de libertad, mientras que los bloques V cortos restringen dos grados de libertad.

- Ángulos comunes del bloque en V: 60°, 90° (el más común) y 120°

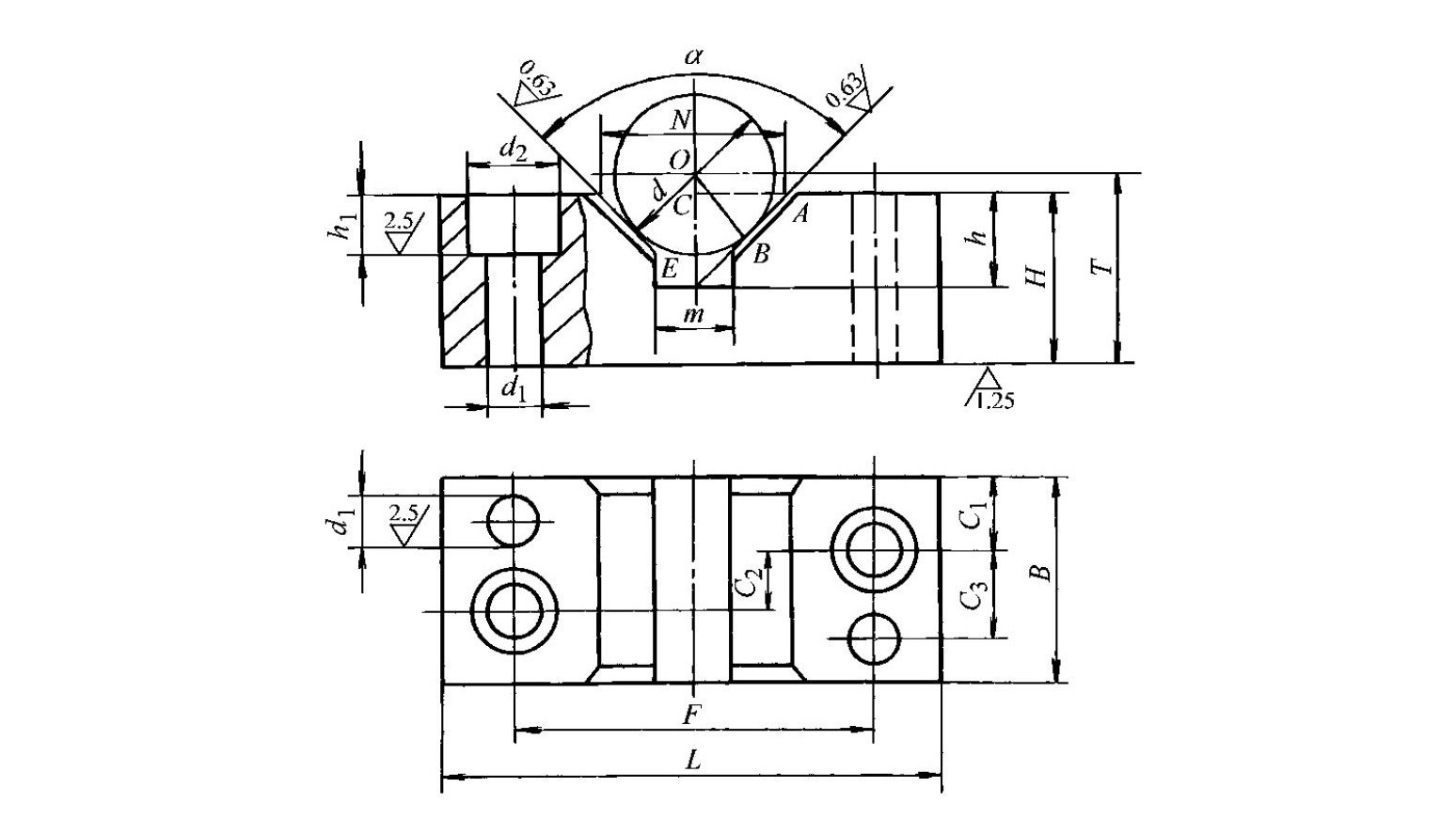

- Estandarización: Las estructuras de bloques en V se han estandarizado (Figura 1-38), y la mayoría de los parámetros se pueden encontrar en los manuales de diseño de accesorios de máquinas herramienta.

- Posicionamiento autocentrante

- Posiciona automáticamente el eje de la pieza de trabajo en la ubicación requerida, como mandriles autocentrantes de tres mordazas y pinzas de resorte.

- Las mangas también se pueden utilizar como elementos de posicionamiento (Figura 1-39)

- Restricción del grado de libertad para las mangas:

- El orificio de manga corta que se muestra en la Figura 1-39a es equivalente al posicionamiento de dos puntos y restringe dos grados de libertad.

- El orificio de manga larga que se muestra en la Figura 1-39b es equivalente a un posicionamiento de cuatro puntos y restringe cuatro grados de libertad.

5.3Elementos de posicionamiento para la ubicación basada en agujeros

- Pasadores de ubicación

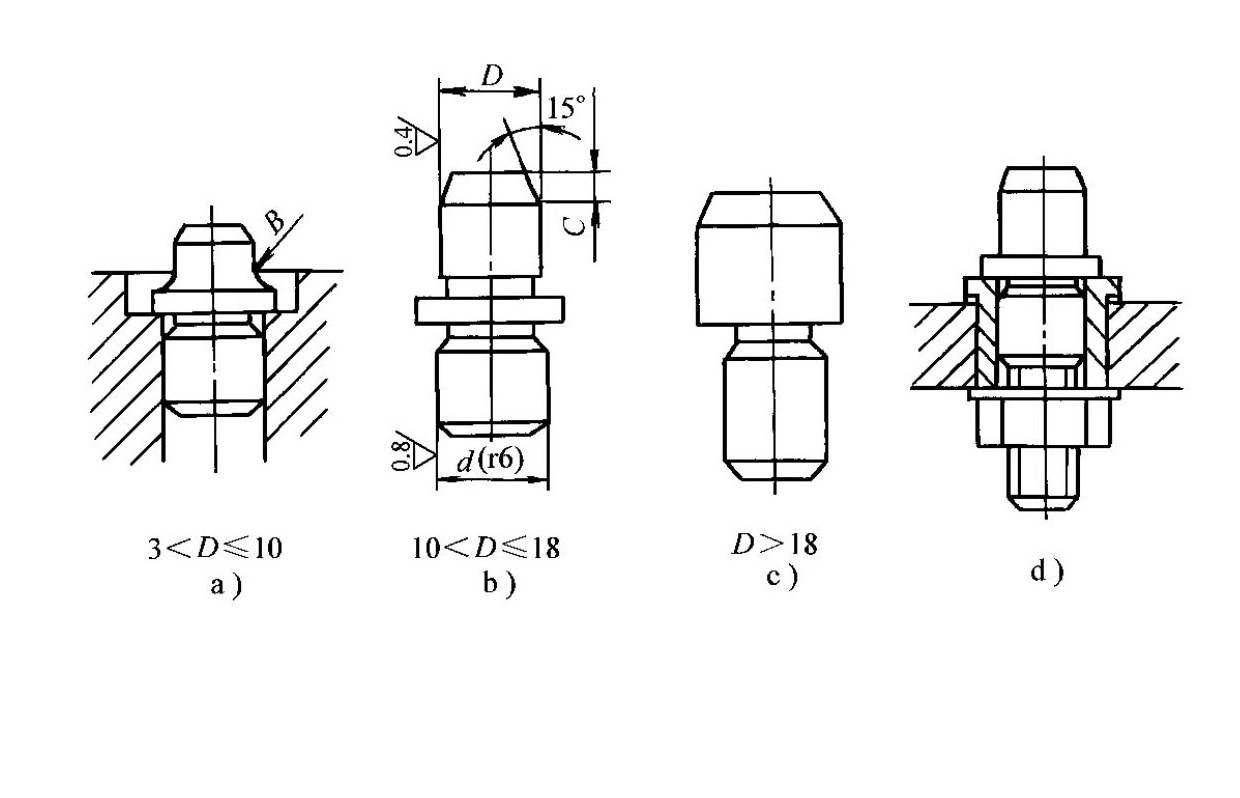

- Las estructuras comunes se muestran en la Figura 1-40.

- Características estructurales:

- Cuando el diámetro del pasador D es de 3 a 10 mm, se proporciona un radio de filete R en la raíz para evitar roturas o grietas por temple durante el tratamiento térmico.

- El cuerpo del dispositivo está provisto de un avellanado para que el pasador quede empotrado y no afecte el posicionamiento.

- Para la producción en masa, se utilizan estructuras tipo buje (Figura 1-40d) para facilitar el reemplazo.

- La cabeza del pasador tiene un chaflán de 15° para facilitar la carga de la pieza de trabajo.

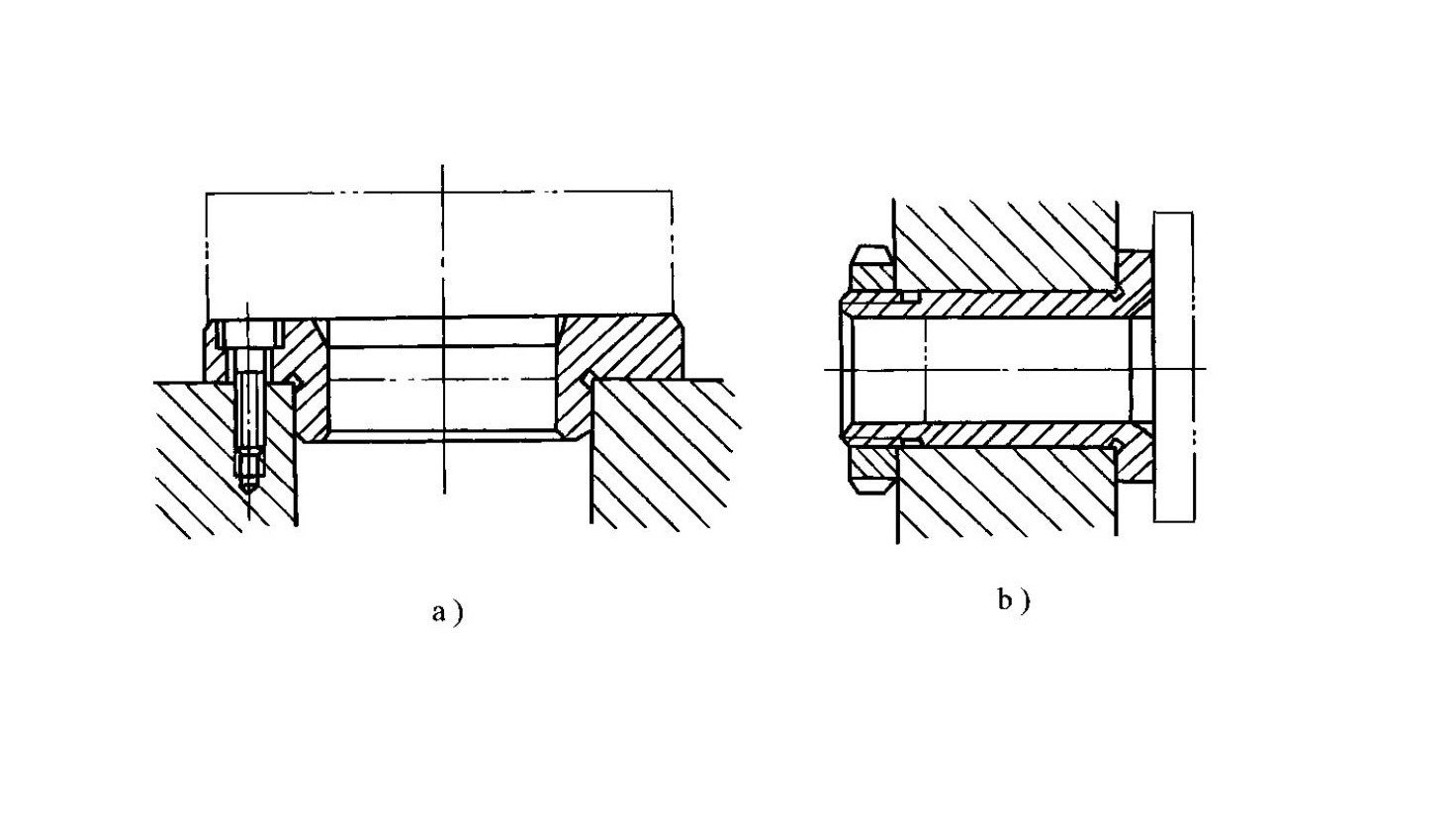

- Mandriles cilíndricos

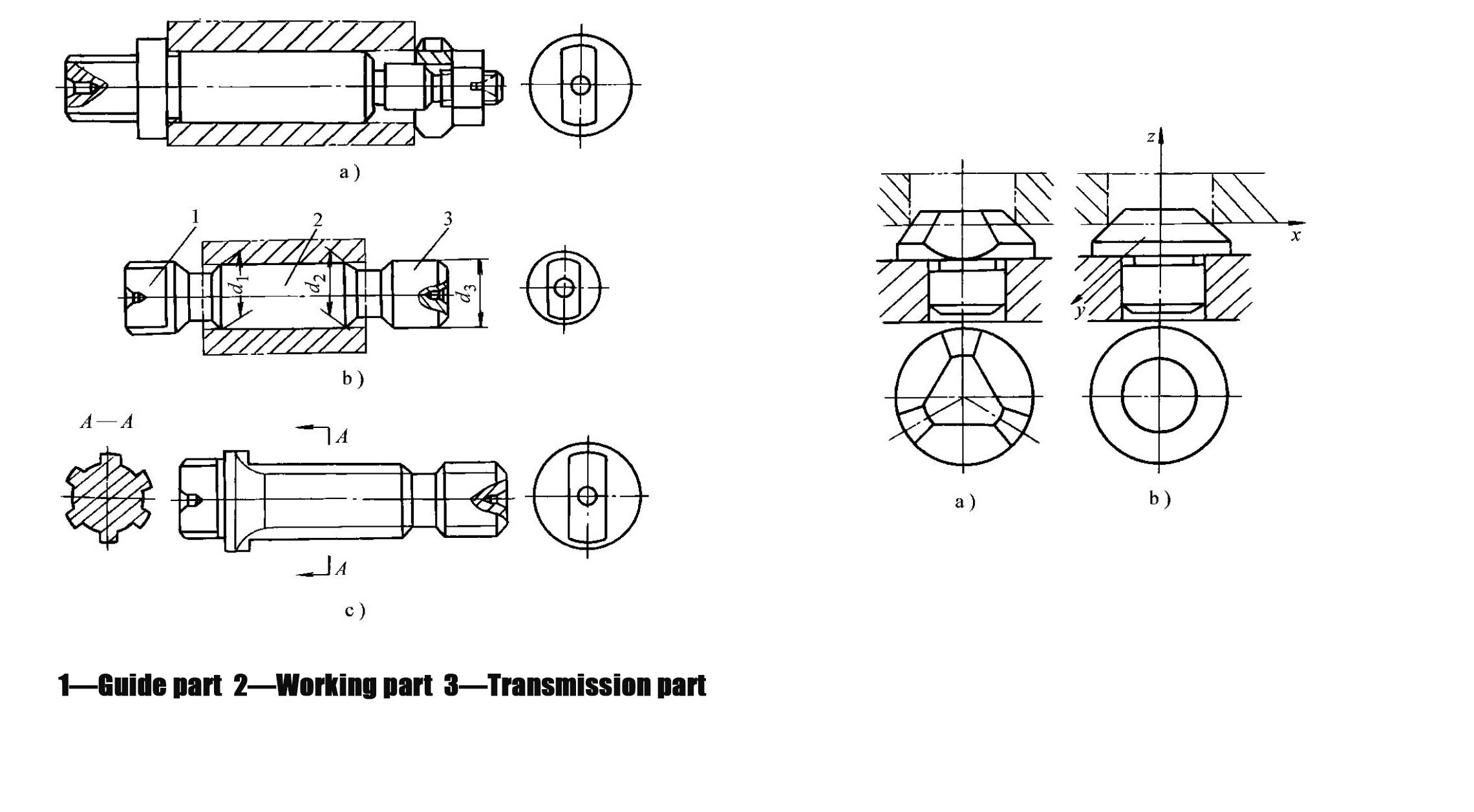

- Las estructuras típicas se muestran en la Figura 1-41.

- Características de los diferentes tipos de mandril:

- La figura 1-41a muestra un mandril con ajuste libre, que permite una fácil carga y descarga pero ofrece una precisión de centrado moderada.

- La figura 1-41b muestra un mandril de ajuste por interferencia que consta de una sección guía, una sección de trabajo y una sección de accionamiento; tiene una estructura simple, proporciona una alta precisión de centrado y no requiere un dispositivo de sujeción adicional, pero la carga y descarga son incómodas y pueden dañar el orificio de ubicación; se utiliza principalmente para el mecanizado de precisión con requisitos de alta precisión de centrado.

- La figura 1-41c muestra un mandril estriado utilizado para mecanizar piezas de trabajo ubicadas mediante orificios estriados.

- Pasadores cónicos

- Cuando una pieza de trabajo se coloca mediante un orificio en un pasador cónico (Figura 1-42), se restringen tres grados de libertad

- Escenarios de aplicación: La Figura 1-42a se utiliza para el posicionamiento de datos aproximados, mientras que la Figura 1-42b se utiliza para el posicionamiento de datos de precisión.

- Mandriles cónicos (mandriles cónicos pequeños)

- Como se muestra en la Figura 1-43, la pieza de trabajo se coloca sobre un mandril cónico y se sujeta mediante deformación elástica entre el orificio de ubicación y la superficie cónica limitante del mandril.

- Características de rendimiento: Proporciona una alta precisión de centrado (hasta φ0,01–φ0,02 mm), pero el error de posicionamiento axial es relativamente grande

- Ámbito de aplicación: Adecuado para operaciones de torneado, rectificado y hilado de precisión donde la precisión del orificio de ubicación no es inferior a IT7; las caras de los extremos no se pueden mecanizar utilizando este método

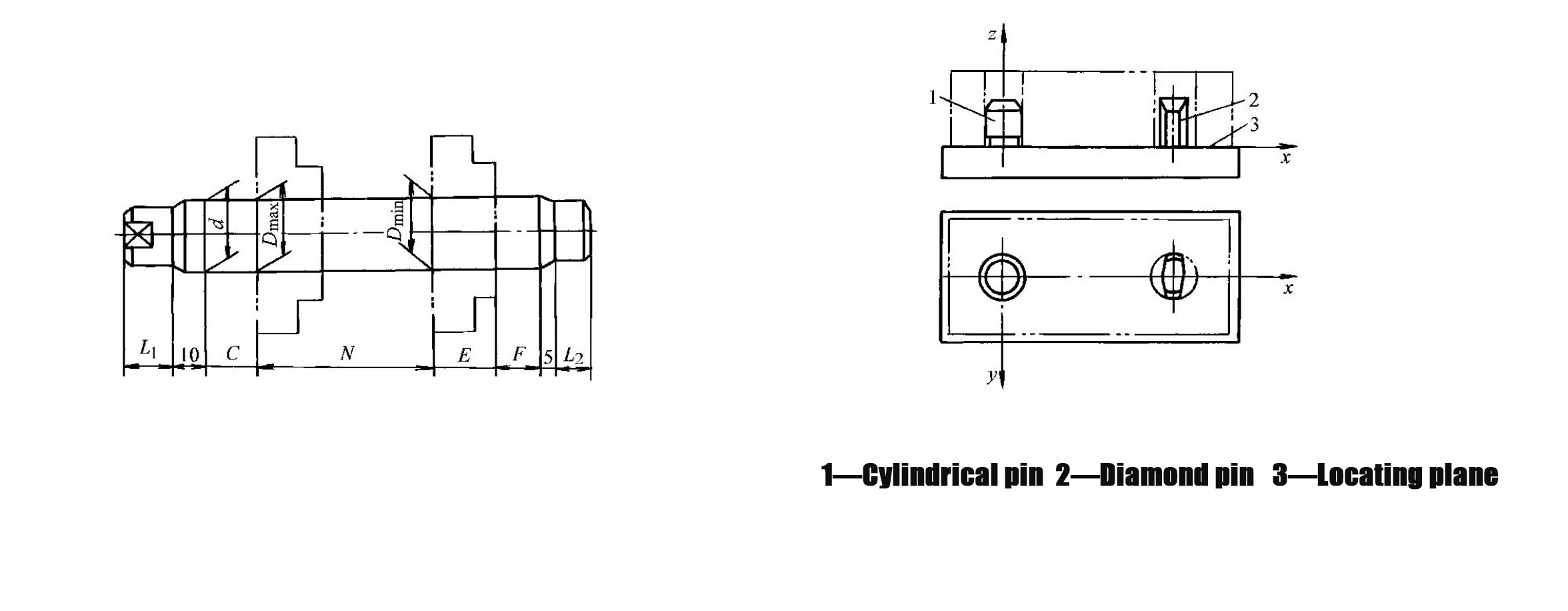

5.4Posicionamiento por un plano y dos agujeros

- El esquema de posicionamiento se muestra en la Figura 1-44, donde se utilizan un plano grande de la pieza de trabajo y dos orificios perpendiculares a ese plano como puntos de referencia de ubicación.

- Problema de sobreposicionamiento: cuando el dispositivo utiliza un soporte plano (que restringe tres grados de libertad) y dos pasadores cilíndricos (cada uno restringe dos grados de libertad), se produce un sobreposicionamiento en la dirección de la línea que conecta los dos pasadores.

- Solución: Para evitar un posicionamiento excesivo, uno de los pasadores debe diseñarse como un pasador aliviado que no restrinja el grado de libertad de la dirección x.

- Norma de referencia: Las dimensiones del pasador aliviado se pueden seleccionar con referencia a la Tabla 1-5

6.0Cómo calcular la altura de posicionamiento del bloque en V y la holgura del pasador aliviado

6.1Cálculo de la altura de posicionamiento del bloque en V T

- Fórmula: T=H+(d−N/2)/tan(α/2)

- Definiciones de símbolos:

- H: Altura del bloque en V

- d: Diámetro de diseño del mandril del bloque en V

- N: Ancho de apertura del bloque en V

- α: Ángulo incluido entre las dos caras de trabajo del bloque en V

- Propósito de la aplicación: Esta fórmula se utiliza para determinar la altura de posicionamiento vertical de un eje de pieza de trabajo en relación con la superficie de referencia del accesorio cuando se utiliza un bloque en V para la ubicación de la superficie cilíndrica.

6.2Cálculo de la holgura mínima de ajuste Xmin entre el pasador aliviado y el orificio

- Fórmula: Xmín=(TLD+TLd)×(D/2)/L

- Definiciones de símbolos:

- TLD: Tolerancia de la distancia central entre los dos orificios de ubicación

- TLd: Tolerancia de la distancia central entre los dos pasadores de ubicación

- D: Diámetro del orificio que coincide con el pasador aliviado

- L: Distancia central entre los dos orificios de ubicación (o pasadores de ubicación)

- Propósito de la aplicación: Este cálculo garantiza que el pasador aliviado no provoque un posicionamiento excesivo y al mismo tiempo cumpla con los requisitos de precisión de posicionamiento.

Nota:Dimensiones estructurales de los pasadores aliviados (Tabla 1-5, unidad: mm):

| Diámetro del pasador D (milímetros) | Parámetro b (milímetros) | Parámetro B (milímetros) |

| 3–6 | 2 | D−0,5 |

| >6–8 | 3 | D−1 |

| >8–20 | 4 | D−2 |

| >20–25 | 5 | D−3 |

| >25–32 | 6 | D−4 |

| >32–40 | 7 | D−5 |

| >40–50 | 8 | D−5 |

Estas dimensiones recomendadas se utilizan comúnmente en el diseño de accesorios para equilibrar la precisión de posicionamiento y la confiabilidad del ensamblaje.

7.0Cómo lograr una sujeción fiable de la pieza de trabajo

7.1Requisitos básicos para dispositivos de sujeción

- Durante el proceso de sujeción, no se debe alterar la posición correcta de la pieza de trabajo después del posicionamiento.

- La fuerza de sujeción debe ser adecuada: debe garantizar un posicionamiento estable y una vibración mínima durante el mecanizado, evitando al mismo tiempo una deformación de sujeción excesiva de la pieza de trabajo.

- La operación debe ser cómoda, ahorrar mano de obra y ser segura.

- El nivel de automatización y complejidad estructural del dispositivo de sujeción debe coincidir con el volumen de producción y el tamaño del lote de la pieza de trabajo.

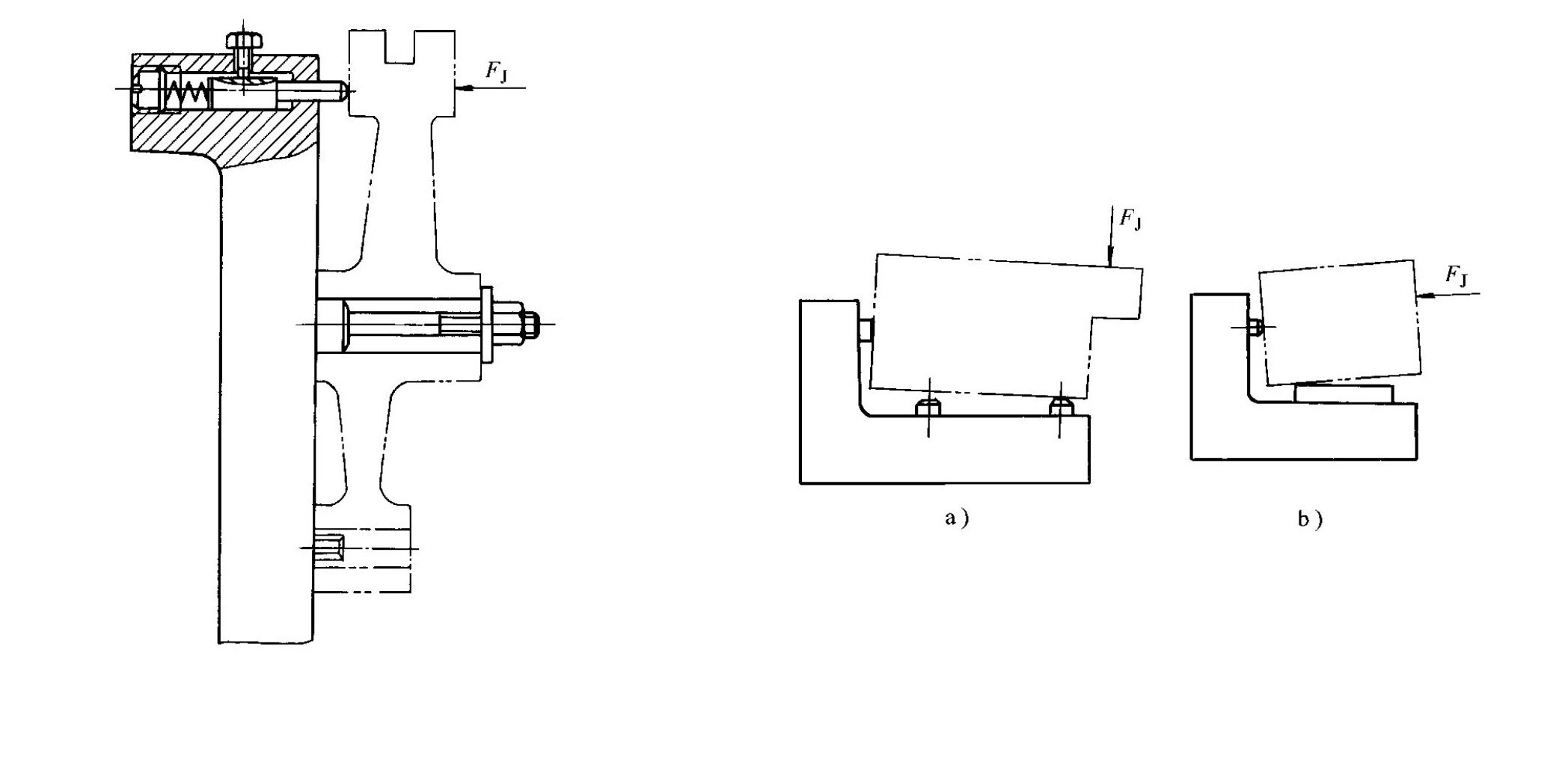

7.2Cómo seleccionar la dirección y el punto de aplicación de la fuerza de sujeción

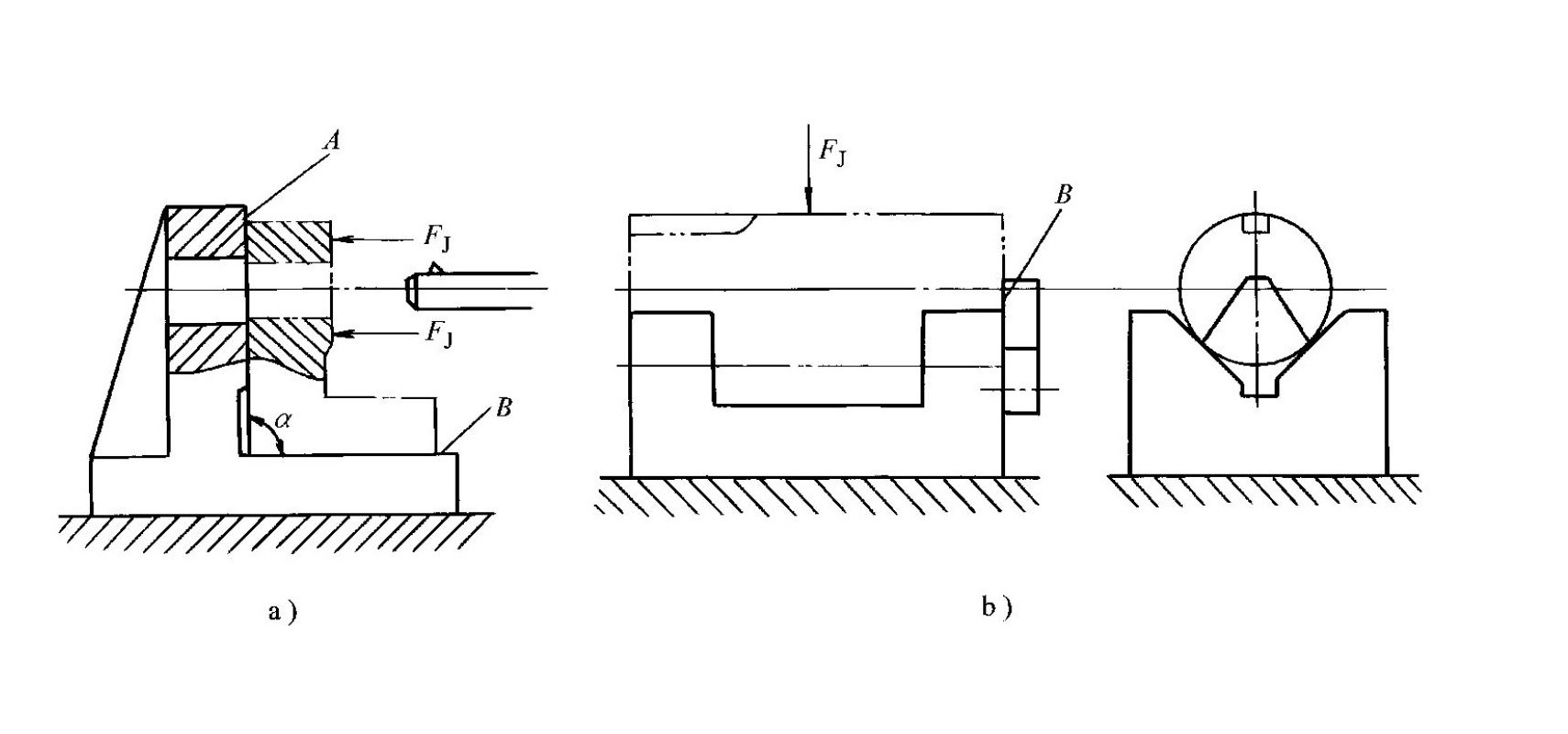

- La fuerza de sujeción debe actuar hacia la superficie de ubicación primaria (Figura 1-45)

- Caso práctico: Cuando existe un requisito de perpendicularidad entre el orificio mecanizado y la cara del extremo izquierdo, la fuerza de sujeción FJ debe actuar hacia la superficie de ubicación A; si actúa hacia la superficie B, los errores angulares entre la cara del extremo izquierdo y la superficie inferior pueden destruir el posicionamiento y afectar la perpendicularidad entre el orificio y la cara del extremo izquierdo.

- La dirección de la fuerza de sujeción debe ayudar a minimizar la fuerza de sujeción requerida (Figura 1-46)

- Caso práctico: Cuando la fuerza de sujeción FJ actúa en la misma dirección que la fuerza de corte F y el peso de la pieza W, se minimiza la fuerza de sujeción requerida.

- El punto de aplicación de la fuerza de sujeción debe elegirse en ubicaciones y direcciones con mayor rigidez de la pieza de trabajo (Figura 1-47)

- Casos prácticos:

- Para manguitos de paredes delgadas durante el torneado en un torno o el conformado en un máquina de hilarLa rigidez axial es mayor que la rigidez radial; la sujeción radial provoca una mayor deformación, por lo que aplicar la fuerza de sujeción en la dirección axial reduce la deformación.

- Al sujetar piezas tipo caja con paredes delgadas, la fuerza debe actuar sobre bridas rígidas; si no hay bridas disponibles, la sujeción de un solo punto se puede reemplazar por una sujeción de tres puntos (Figura 1-47c) para reducir la deformación de la sujeción.

- El punto de aplicación de la fuerza de sujeción debe estar lo más cerca posible de la superficie de mecanizado (Figura 1-48)

- Caso práctico: Al fresar ranuras en una horquilla de cambio, la fuerza de sujeción principal se aplica lejos de la superficie de mecanizado; en este caso, se deben agregar soportes auxiliares cerca del área de mecanizado y aumentar la fuerza de sujeción FJ para mejorar la rigidez de configuración y reducir la vibración del mecanizado.

- La línea de acción de la fuerza de sujeción debe estar dentro del rango de los soportes de ubicación (Figura 1-49)

- Advertencia: Si la línea de acción se encuentra fuera del rango de apoyo, el posicionamiento de la pieza de trabajo se destruirá durante la sujeción; esta es una operación incorrecta e inaceptable.

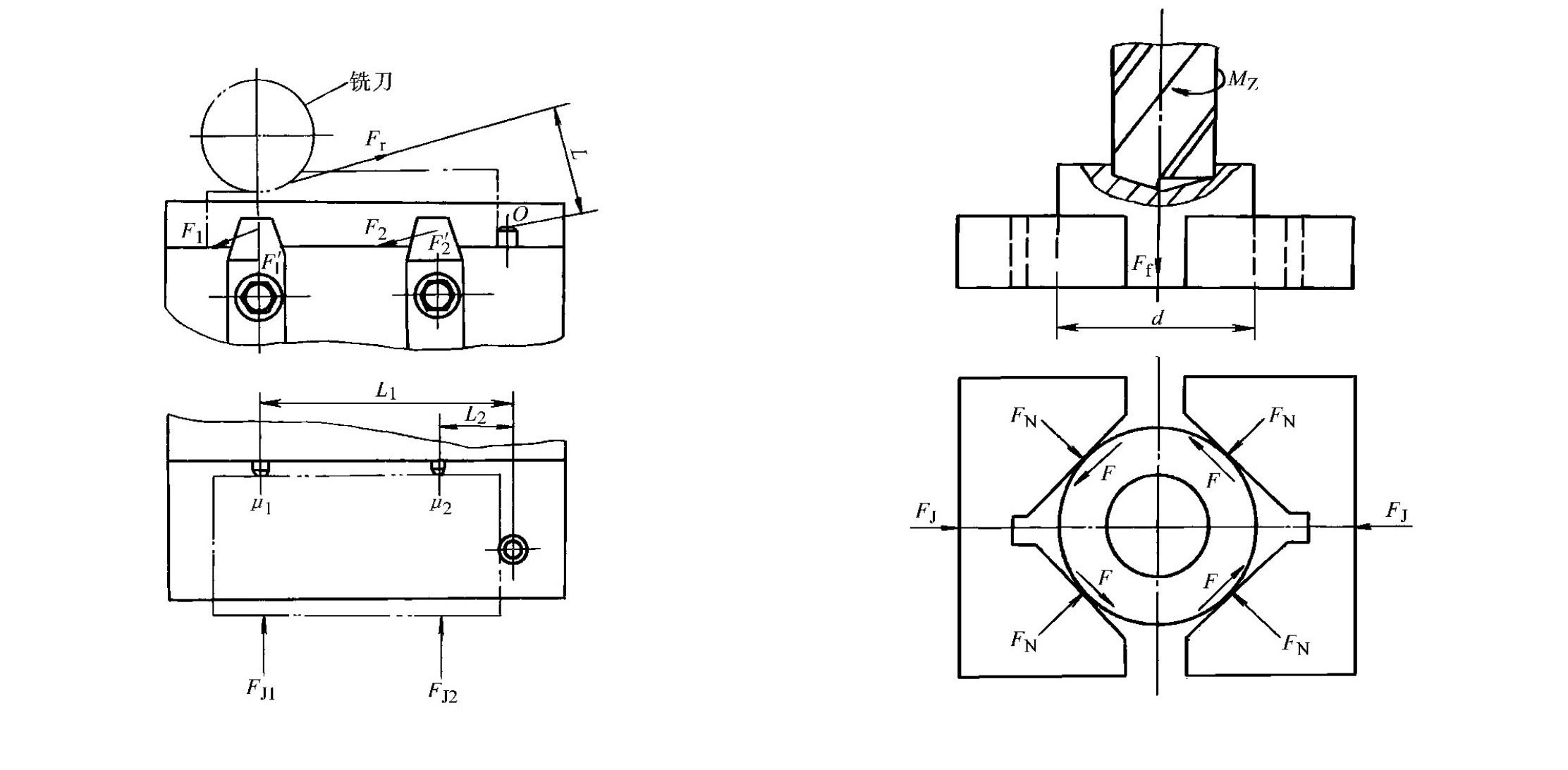

7.3Métodos para estimar la fuerza de sujeción

La magnitud de la fuerza de sujeción afecta directamente la fiabilidad del montaje, la deformación de la sujeción, la precisión de posicionamiento y la calidad del mecanizado. Dos métodos de estimación comúnmente utilizados son los siguientes:

- Método de analogía

- La fuerza de sujeción se estima haciendo referencia a las condiciones de funcionamiento de accesorios similares.

- Este método se utiliza ampliamente en la práctica de producción.

- Método de equilibrio estático

- El dispositivo y la pieza de trabajo se consideran un sistema rígido.

- Se identifica la condición instantánea más desfavorable durante el mecanizado y se calcula la fuerza de sujeción teórica en función del equilibrio estático.

- El resultado se multiplica luego por un factor de seguridad K (2,5-3 para mecanizado de desbaste, 1,5-2 para mecanizado de acabado) para obtener la fuerza de sujeción real.

- Ejemplos de cálculo típicos:

- Ejemplo de fresado (Figura 1-50): Cuando la fuerza de corte Fr alcanza su máximo y la distancia L desde Fr hasta el pasador de tope O es la mayor, la pieza de trabajo tiende a girar alrededor del punto O; según el equilibrio estático, suponiendo FJ1 = FJ2 = FJ y μ1 = μ2 = μ, la fórmula de la fuerza de sujeción es FJ=Fr×L/[μ×(L1+L2)]; la fuerza de sujeción real es F=K×Fr×L/[μ×(L1+L2)](unidad: N); donde Fr es la fuerza de corte máxima (N), μ es el coeficiente de fricción entre la pieza de trabajo y los elementos de posicionamiento, L1 es la distancia desde la dirección de la fuerza de corte hasta el pasador de tope (mm) y L2 es la distancia desde los dos pasadores de soporte hasta el pasador de tope (mm).

- Ejemplo de taladrado (Figura 1-51): La fuerza de sujeción debe superar la rotación de la pieza de trabajo causada por el par de corte Mz y el movimiento de la pieza de trabajo causado por la resistencia de avance Ff; según el equilibrio de fuerza, la fórmula de la fuerza de sujeción real es FJ = K × (Mz / (d / 2) + Ff) / [2 μ / sin ( α / 2)] (unidad: N); donde Mz es el par de corte (N·mm), d es el diámetro de la pieza de trabajo (mm), Ff es la resistencia de avance (N), α es el ángulo incluido entre las dos caras de trabajo del bloque en V (°) y μ es el coeficiente de fricción entre el bloque en V y la pieza de trabajo.

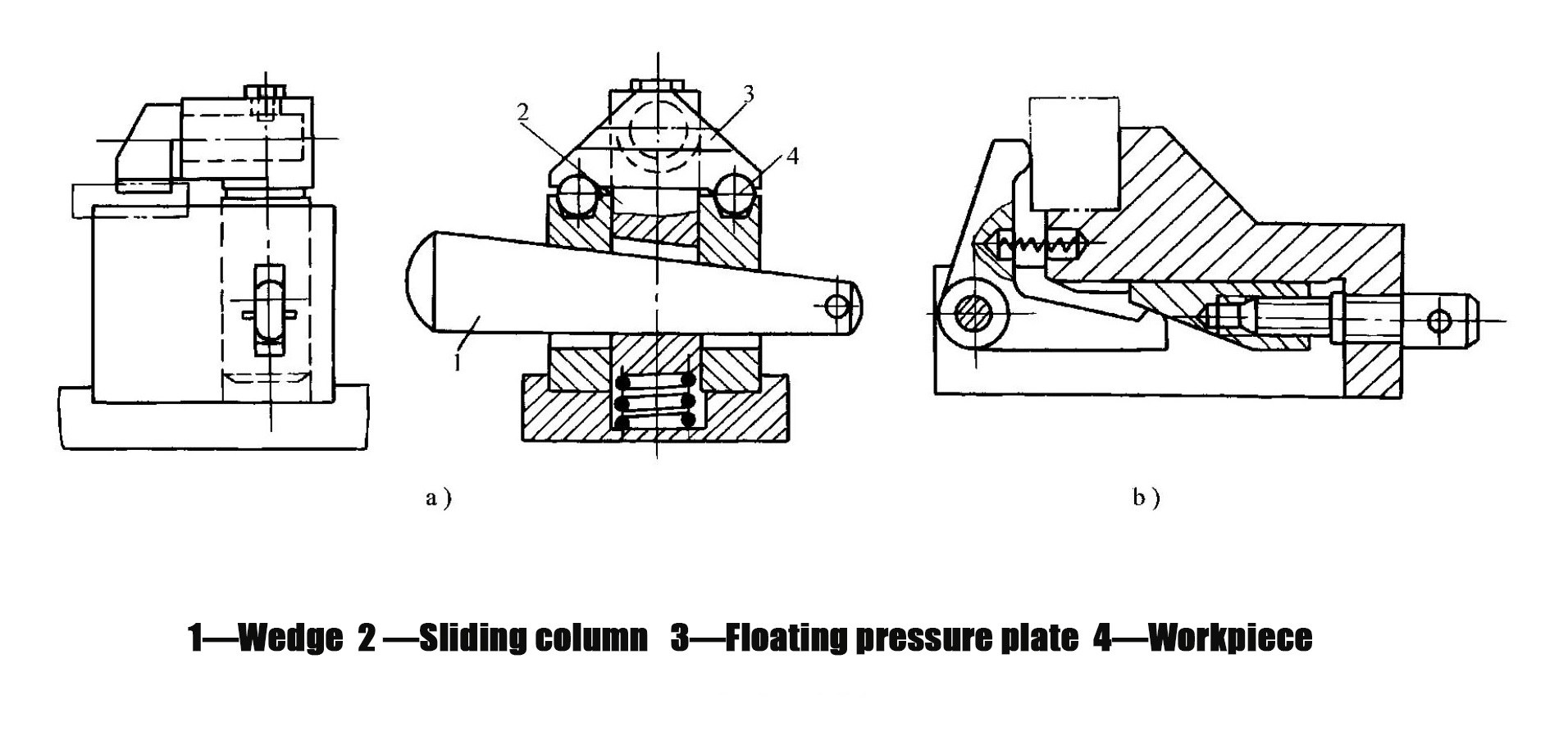

7.4Mecanismos de sujeción típicos

- Mecanismo de sujeción de cuña

- Un mecanismo de sujeción que utiliza una cuña como elemento de transmisión de fuerza o de sujeción (Figura 1-52)

- Aplicaciones prácticas:

- En la Figura 1-52a, la cuña impulsora 1 hacia abajo fuerza la columna deslizante 2 a moverse hacia abajo, y la placa de presión flotante 3 sujeta simultáneamente dos piezas de trabajo 4; después del mecanizado, al golpear el extremo pequeño de la cuña 1 se liberan las piezas de trabajo.

- En aplicaciones prácticas, los mecanismos de cuña a menudo se combinan con otros mecanismos; la figura 1-52b muestra una combinación de una cuña y un mecanismo de sujeción de tornillo, donde la rotación del tornillo impulsa la cuña para que se mueva y hace que la placa de presión articulada sujete la pieza de trabajo.

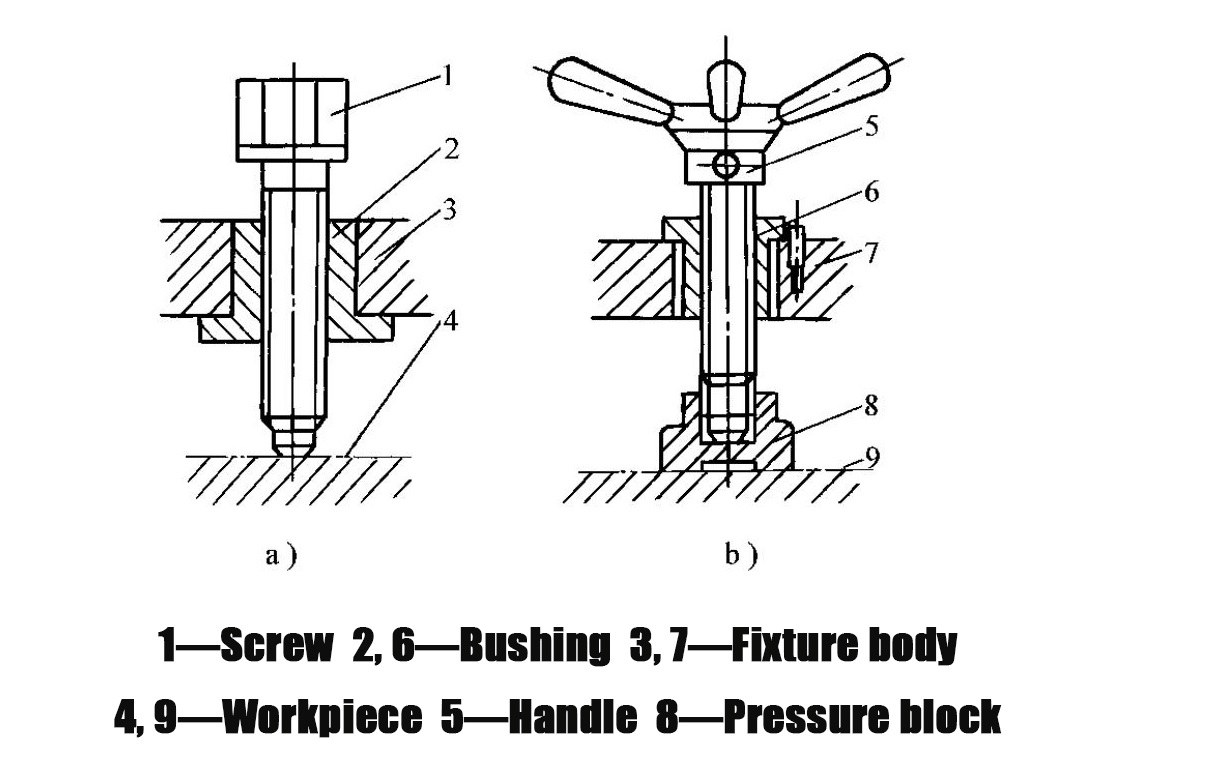

- Mecanismo de sujeción por tornillo

- Un mecanismo de sujeción compuesto por tornillos, tuercas, arandelas y placas de presión.

- Características: Estructura simple, fácil fabricación, buen rendimiento de autobloqueo y gran fuerza de sujeción, lo que lo convierte en el mecanismo de sujeción más utilizado en accesorios.

- Aplicaciones prácticas:

- La figura 1-53 muestra un mecanismo de sujeción de un solo tornillo; en la figura 1-53a, el tornillo presiona directamente la pieza de trabajo, lo que puede dañarla y provocar rotación; la figura 1-53b supera este inconveniente agregando un bloque de presión debajo de la cabeza del tornillo.

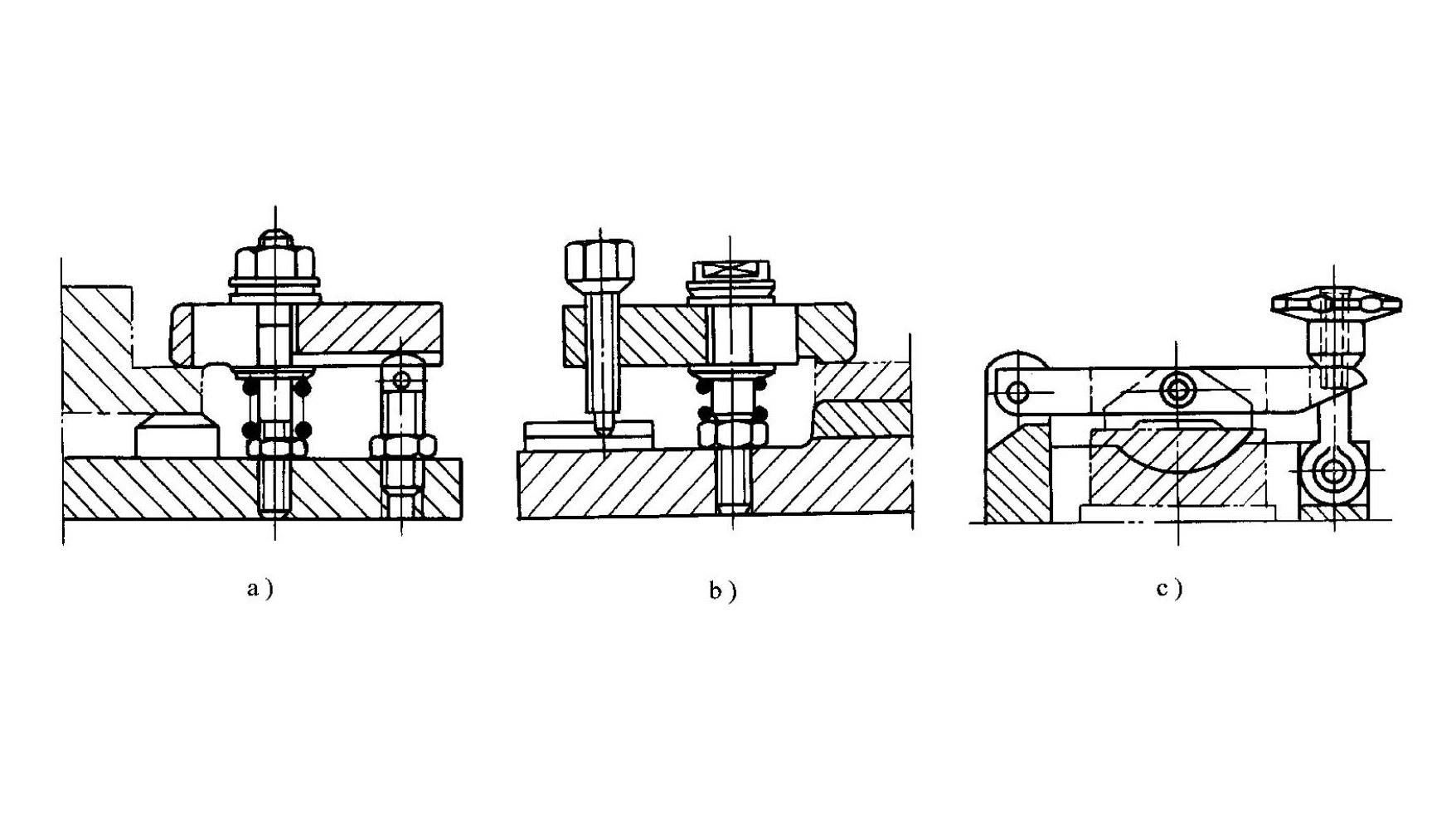

- La Figura 1-54 muestra un mecanismo típico de sujeción de placa de presión de tornillo; las Figuras 1-54a y 1-54b son tipos de placa de presión móviles que utilizan el principio de palanca para la sujeción; debido a las diferentes posiciones relativas del punto de sujeción, el fulcro y el punto de fuerza aplicado, la relación de palanca y la fuerza de sujeción varían, y la Figura 1-54c proporciona la mayor amplificación de fuerza.

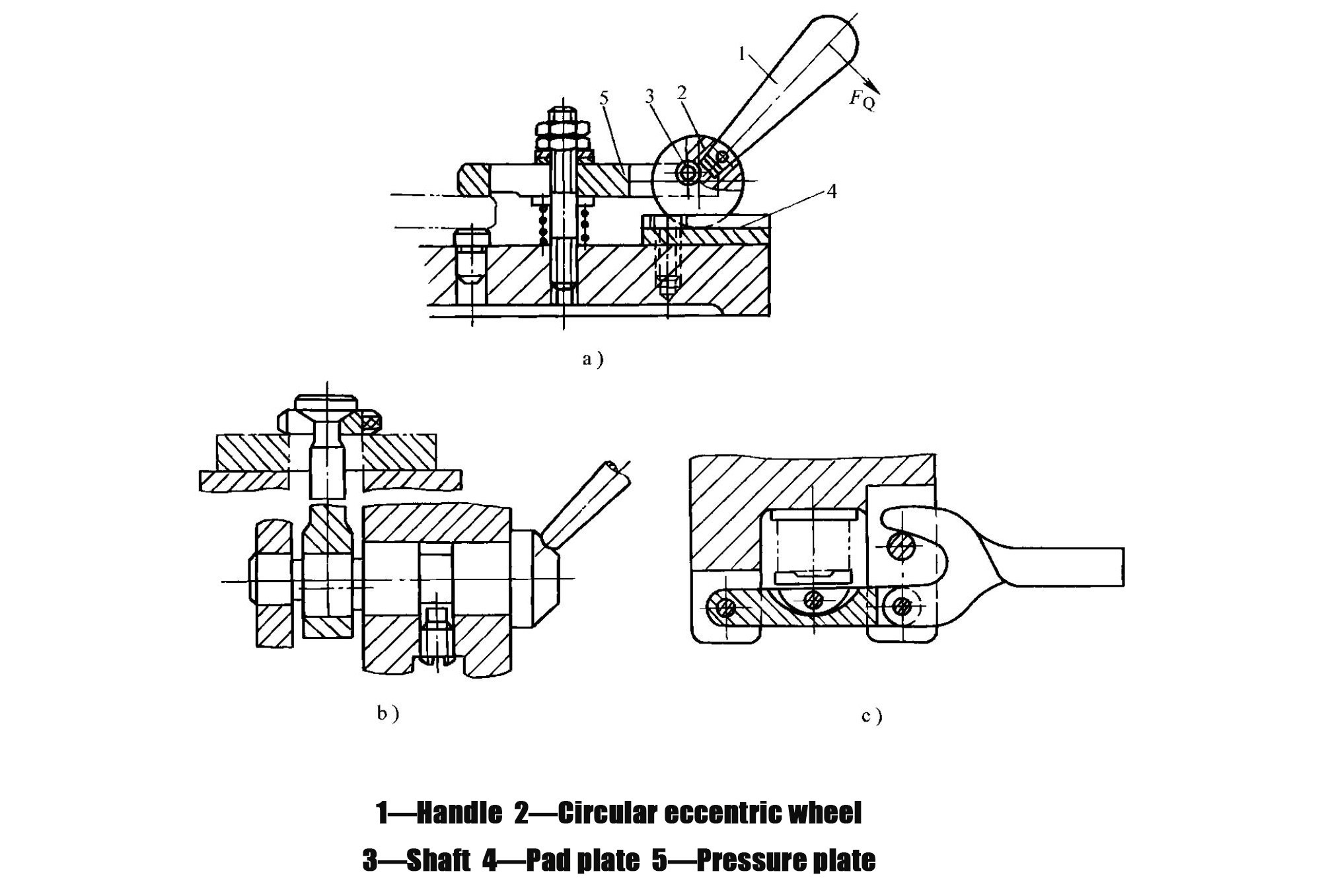

- Mecanismo de sujeción excéntrico

- Un mecanismo que sujeta la pieza de trabajo directa o indirectamente mediante un elemento excéntrico (Figura 1-55)

- Aplicaciones prácticas:

- En la Figura 1-55a, al presionar el mango 1 se hace que la leva excéntrica circular 2 gire alrededor del eje 3, presionando su superficie cilíndrica contra la placa de soporte 4; la fuerza de reacción levanta el eje 3 e impulsa la placa de presión 5 para sujetar la pieza de trabajo.

- Las figuras 1-55b y 1-55c muestran mecanismos que utilizan un eje excéntrico y una horquilla excéntrica, respectivamente.

- Características de rendimiento: Fácil de operar y permite una sujeción rápida, pero proporciona una fuerza de sujeción y una carrera relativamente pequeñas.

- Ámbito de aplicación: Adecuado para operaciones con bajas fuerzas de corte, como estampación de pequeñas piezas de chapa metálica y posicionamiento y sujeción rápidos antes de taladrar.

7.5¿Cuáles son las características de los sistemas de accionamiento neumáticos e hidráulicos comunes?

La sujeción manual se basa en la fuerza humana aplicada mediante mecanismos de transmisión de fuerza para sujetar la pieza de trabajo. En las fijaciones modernas de alta eficiencia, la sujeción motorizada se utiliza ampliamente. Los sistemas de accionamiento incluyen accionamientos neumáticos, hidráulicos, eléctricos, electromagnéticos y de vacío, siendo los sistemas de transmisión neumáticos e hidráulicos los más utilizados.

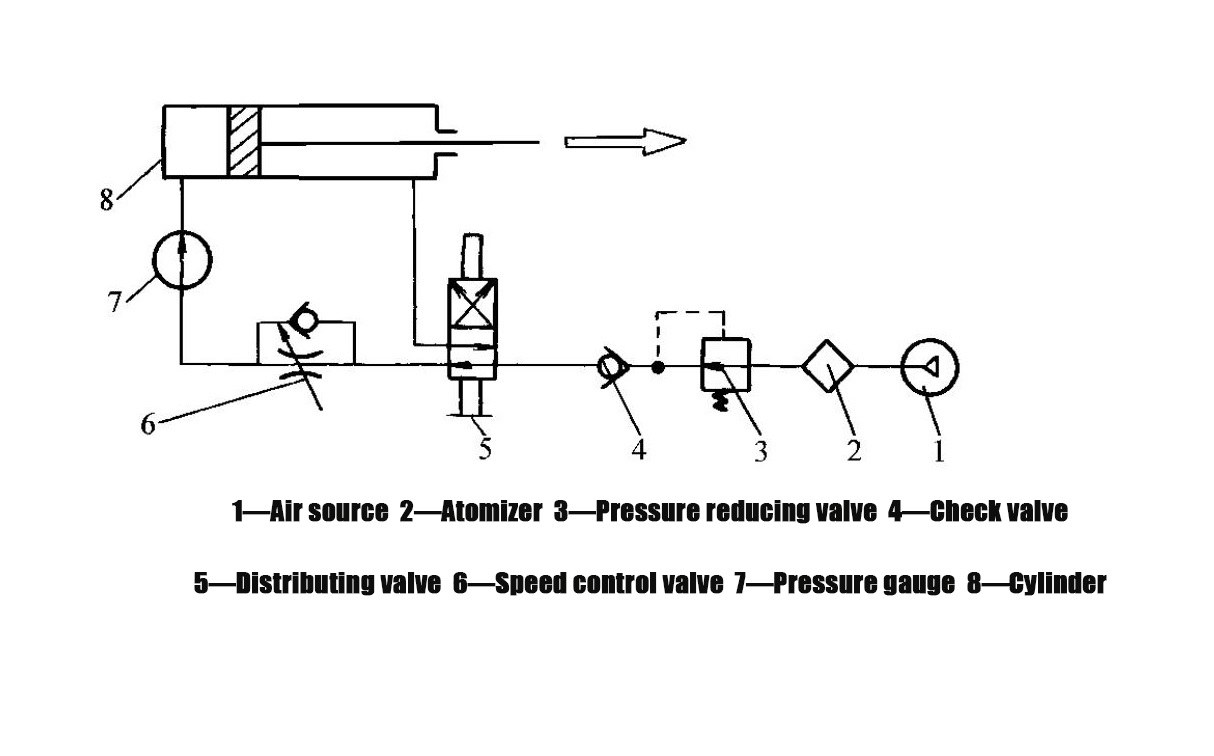

- Sistemas de transmisión neumática

- Principio de funcionamiento: utilice aire comprimido como fuente de energía.

- Características de rendimiento: Actuación rápida, presión ajustable, baja contaminación y mantenimiento simple del equipo; sin embargo, ofrecen una rigidez de sujeción relativamente baja y generalmente requieren dimensiones estructurales más grandes.

- Composición típica del sistema (Figura 1-56): El aire comprimido suministrado por la fuente de aire 1 pasa a través del lubricador 2 (donde se mezcla con aceite lubricante atomizado para lubricar el cilindro), la válvula reductora de presión 3 (que reduce la presión al nivel de trabajo) y la válvula de retención 4 (que evita que se afloje el mecanismo de sujeción en caso de interrupción del suministro de aire o caída repentina de presión); el aire es controlado por la válvula de control direccional 5 para la entrada y salida de aire, y la válvula de control de flujo 6 ajusta la velocidad de movimiento del pistón; la presión se indica mediante el manómetro 7; el cilindro 8 impulsa el pistón, que a su vez acciona el mecanismo de sujeción para sujetar la pieza de trabajo.

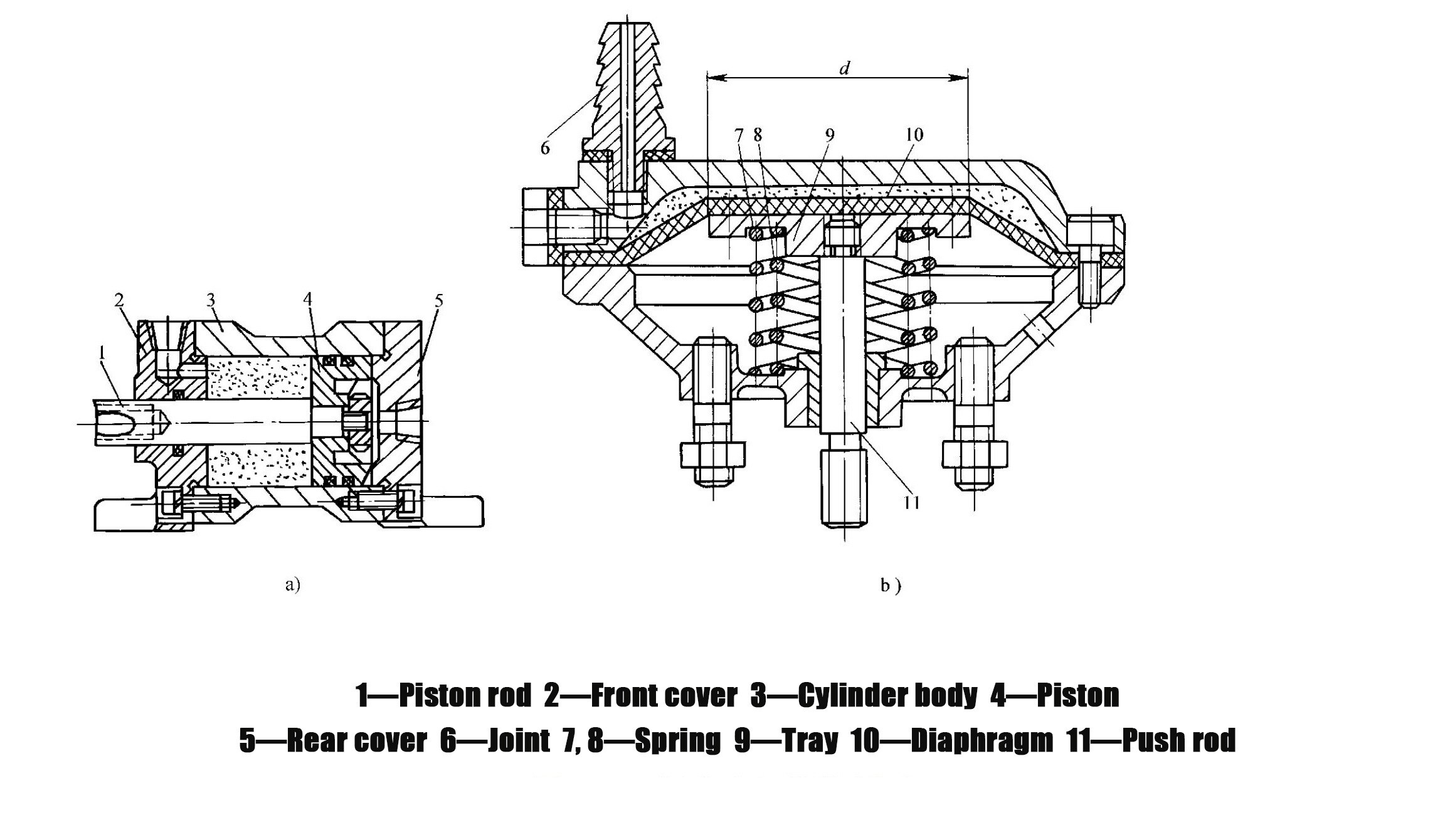

- Cilindros neumáticos de uso común:

- PistónCilindros de tipo (Figura 1-57a): proporcionan una carrera de trabajo larga y la fuerza de salida no se ve afectada por la longitud de la carrera.

- Cilindros de tipo diafragma (Figura 1-57b): Presentan un buen rendimiento de sellado, una estructura compacta y simple, menos componentes de fricción y una larga vida útil; sin embargo, tienen una carrera de trabajo corta y la fuerza de salida varía con la longitud de la carrera.

- Ámbito de aplicación: Ampliamente utilizado en líneas de automatización de prensas de estampación y para sujeción rápida en centros de mecanizado.

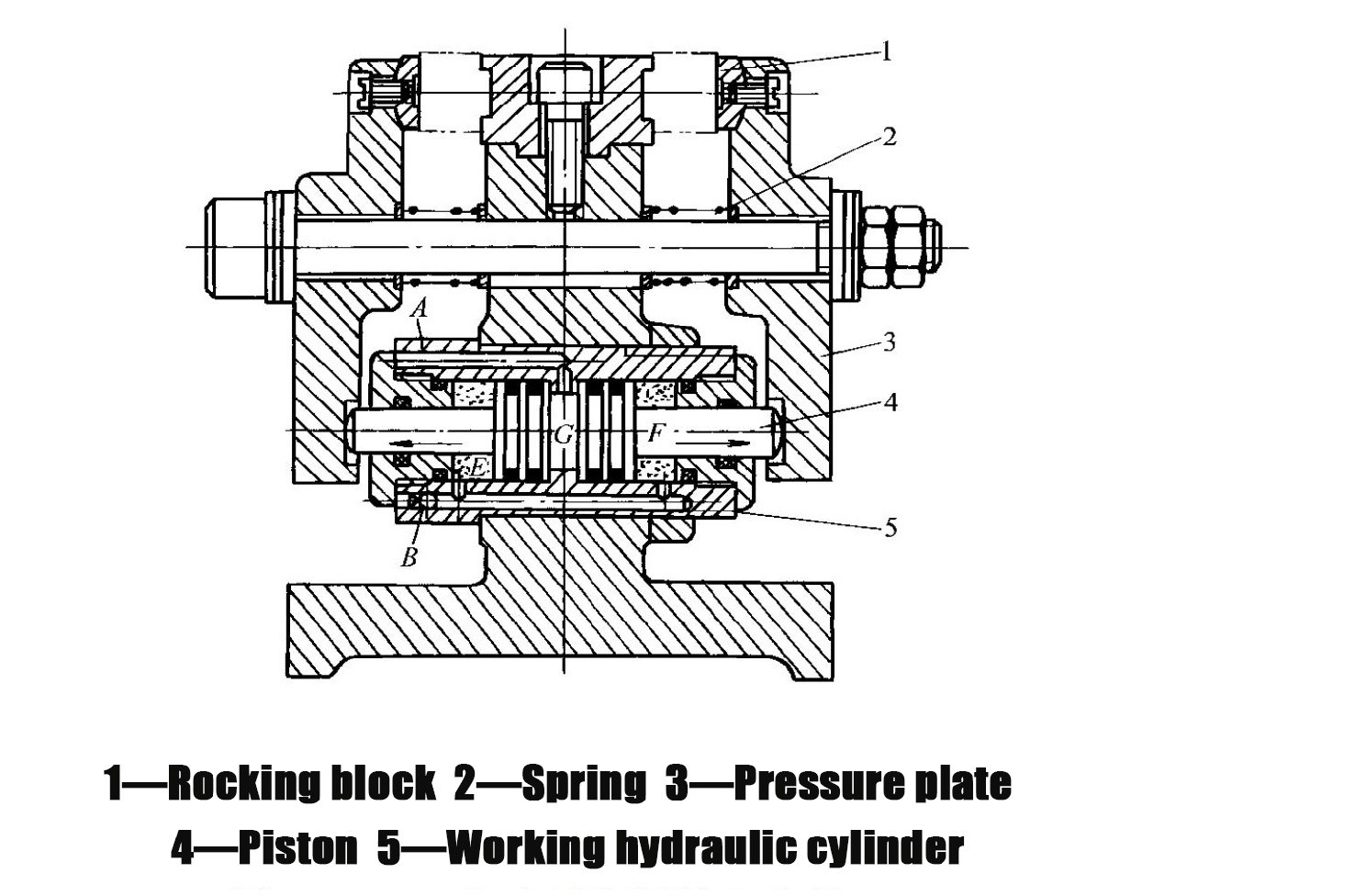

- Sistemas de transmisión hidráulica

- Principio de funcionamiento: utilice aceite presurizado como medio de trabajo y funcione según principios similares a los sistemas neumáticos.

- Características de rendimiento en comparación con los sistemas neumáticos: Ofrecen mayor fuerza de sujeción, mayor rigidez de sujeción, sujeción más confiable, tamaño de cilindro más pequeño y niveles de ruido más bajos; las principales desventajas son la tendencia a fugas de aceite y la alta precisión de fabricación requerida para los componentes hidráulicos.

- Ejemplo de aplicación práctica (Figura 1-58): Dispositivo de sujeción hidráulico bidireccional para una fresadora; cuando el aceite presurizado entra en la cámara G del cilindro hidráulico de trabajo 5 a través de la tubería A, los dos pistones 4 son empujados hacia afuera simultáneamente, impulsando las placas de presión 3 para sujetar la pieza de trabajo; cuando el aceite presurizado entra en las cámaras E y F en ambos extremos del cilindro hidráulico 5 a través de la tubería B, los pistones 4 son empujados hacia atrás; los resortes 2 fuerzan entonces las placas de presión en ambos lados a regresar, liberando la pieza de trabajo

- Ámbito de aplicación: Especialmente adecuado para operaciones de mecanizado que requieren alta fuerza de sujeción, alta rigidez y precisión de posicionamiento estable.

8.0Cómo seleccionar el accesorio de máquina herramienta adecuado según los requisitos de producción

| Escenario de producción | Tipo de accesorio recomendado | Motivo de selección |

| Producción de piezas únicas y lotes pequeños | Luminarias de uso general, luminarias modulares | Reducir costes, mejorar la flexibilidad |

| Producción de lotes pequeños a medianos | Luminarias ajustables | Adaptarse a múltiples piezas de trabajo similares; equilibrar eficiencia y costo |

| Producción de grandes lotes (piezas rotativas en máquinas de hilar) | Dispositivos autocentrantes dedicados | Optimizar la estructura, simplificar la operación |

| Producción de grandes lotes (chapa metálica en prensas de estampación) | Accesorios de estampación especiales | Satisfacer los requisitos de producción estable de alto volumen |

| Producción de prueba de nuevos productos | Luminarias modulares | Reconfiguración rápida, ciclo de prueba más corto |

| Líneas de producción automatizadas | Dispositivos de transferencia + sistemas de accionamiento neumático/hidráulico | Integrar sujeción y transporte de piezas de trabajo |

| Mecanizado de alta precisión (rectificado) | Accesorios de mandril cónico | Garantizar una alta precisión de centrado |

| Mecanizado de alta precisión (mandrinado) | Mandriles de ajuste por interferencia | Evite el posicionamiento excesivo |

9.0Preguntas frecuentes sobre el núcleo de fijación de máquinas herramienta

P: ¿Qué es un accesorio de máquina herramienta?

R: Un dispositivo de fijación para máquina herramienta es un equipo de proceso utilizado para la configuración de piezas de trabajo durante el mecanizado. Coloca la pieza de trabajo con precisión y la sujeta firmemente para garantizar la precisión del mecanizado. Su función principal es lograr un posicionamiento preciso y una sujeción fiable de la pieza de trabajo.

P: ¿Cuáles son las principales clasificaciones de los accesorios de las máquinas herramienta?

R: Por grado de especialización, los accesorios se pueden clasificar como accesorios de uso general, de uso especial, ajustables, modulares y de transferencia; por tipo de máquina herramienta, incluyen accesorios para tornos, fresadoras, taladradoras, mandrinadoras y otros; por fuente de energía, pueden ser accesorios manuales, neumáticos, hidráulicos o electromagnéticos.

P: ¿Cuál es el principio básico del posicionamiento de la pieza de trabajo?

R: El principio fundamental es el principio de posicionamiento de seis puntos. Una pieza de trabajo tiene seis grados de libertad en el espacio (tres de traslación y tres de rotación). Al utilizar seis puntos de apoyo para restringir estos seis grados de libertad, se puede definir completamente la posición de la pieza de trabajo.

P: ¿Cuál es la diferencia entre posicionamiento completo, posicionamiento incompleto, sobreposicionamiento y subposicionamiento?

R: El posicionamiento completo restringe los seis grados de libertad; el posicionamiento incompleto restringe menos de seis grados de libertad pero aún cumple con los requisitos de mecanizado, y ambos se utilizan comúnmente; el posicionamiento insuficiente no restringe los grados de libertad requeridos y está estrictamente prohibido; el posicionamiento excesivo restringe el mismo grado de libertad varias veces y debe evaluarse en función de si afecta la precisión.

P: ¿Cuáles son los requisitos básicos para los dispositivos de sujeción?

R: El proceso de sujeción no debe alterar la ubicación de la pieza de trabajo posicionada; la fuerza de sujeción debe ser apropiada (estable sin vibración o deformación excesiva); la operación debe ser conveniente, ahorrar mano de obra y ser segura; y el nivel de automatización debe coincidir con el volumen de producción.

P: ¿Cuáles son los elementos de posicionamiento de piezas de trabajo más utilizados?

A: Para posicionamiento planar: pasadores de soporte, placas de soporte, soportes ajustables y soportes autoalineables; para superficies cilíndricas externas: bloques en V, manguitos y mandriles autocentrantes de tres mordazas; para posicionamiento basado en orificios: pasadores de ubicación, mandriles cilíndricos, pasadores cónicos y mandriles cónicos; para posicionamiento de un plano y dos orificios: soporte planar combinado con pasadores cilíndricos y un pasador aliviado.

P: ¿Cómo se debe seleccionar un accesorio de máquina herramienta adecuado?

A: Accesorios de uso general o modulares para piezas individuales y lotes pequeños; accesorios ajustables para lotes pequeños a medianos; accesorios de uso especial o de transferencia para lotes grandes; accesorios modulares para ensayos de nuevos productos; y elementos de alta precisión de centrado (como mandriles cónicos) para mecanizado de alta precisión, evitando al mismo tiempo el sobreposicionamiento.

P: ¿Cómo se estima la fuerza de sujeción?

R: Se utilizan dos métodos comunes: el método de analogía, que estima la fuerza basándose en accesorios y experiencia similares, y el método de equilibrio estático, que calcula la fuerza de sujeción teórica y la multiplica por un factor de seguridad (2,5-3 para mecanizado en bruto, 1,5-2 para mecanizado de acabado).

Referencia

www.gressel.ch/es/elemento-de-sujecion-de-cuña-kse/

eng.libretexts.org/Bookshelves/Mechanical_Engineering/Introducción_a_las_estructuras_y_materiales_aeroespaciales_(Alderliesten)/03_Análisis_de_estructuras_estáticamente_indeterminadas/13_Líneas_de_influencia_para_estructuras_estáticamente_indeterminadas/13.02_Método_de_equilibrio_estático