- 1.0¿Qué es el laminado de roscas? Definición, proceso y principales ventajas

- 2.06 ventajas clave de las roscas laminadas en la fabricación moderna

- 2.1Mayor resistencia de la rosca: vida útil por fatiga de 5 a 10 veces más larga que las roscas cortadas

- 2.2Precisión estable: tolerancias consistentes en tiradas largas

- 2.3Ahorro de material de 15%–27%: reducción visible de costos

- 2.4Mayor productividad: el proceso de formación de roscas más rápido

- 2.5Acabado superficial superior: comparable a las roscas rectificadas

- 2.6Amplia gama de aplicaciones: más que solo hilos

- 3.0¿Qué se puede laminar? Tipos de rosca, materiales y aplicaciones

- 4.0¿Cómo elegir una máquina laminadora de roscas? 3 tipos principales + Guía de selección

- 4.1Máquinas laminadoras de roscas reciprocantes (matriz plana): para diámetros pequeños y volúmenes reducidos

- 4.2Laminadores de roscas planetarios rotativos: para diámetros pequeños y medianos en producción en masa

- 4.3Máquinas laminadoras de roscas con matriz cilíndrica: para diámetros grandes y piezas complejas

- 4.4Selección de la máquina laminadora de roscas: guía de 3 pasos

- 5.0¿Cómo usar las matrices de laminado de roscas? Consejos clave para una mayor vida útil y precisión.

- 6.0Preguntas frecuentes (FAQ): Explicación del laminado de roscas

- 7.0Conclusión: Laminado de roscas: un método probado para reducir costes y aumentar la eficiencia

En industrias como la de sujetadores, componentes aeroespaciales y autopartes, la precisión y eficiencia de la producción de roscas afectan directamente la calidad del producto y el costo total. Los métodos tradicionales de corte de roscas suelen generar un desperdicio excesivo de material, menor resistencia de la rosca y un acabado superficial deficiente. Por el contrario, el laminado de roscas —un proceso avanzado de conformado en frío— se ha convertido en la opción preferida en la fabricación moderna debido a sus principales ventajas: producción sin virutas, resistencia superior y alta precisión.

1.0¿Qué es el laminado de roscas? Definición, proceso y principales ventajas

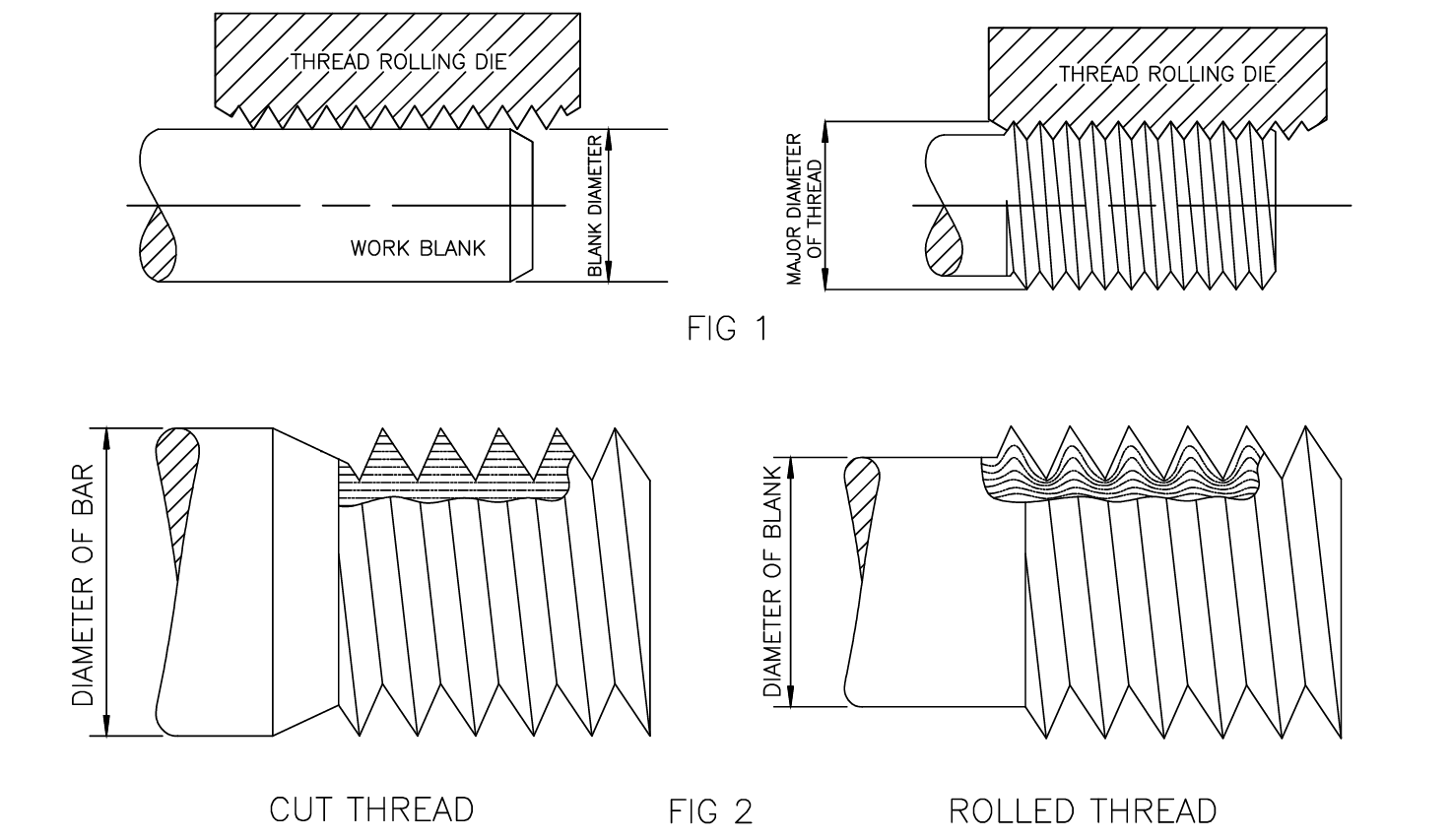

Muchos profesionales de la fabricación suelen buscar información sobre "¿Qué es el laminado de roscas?" o "¿Cómo se fabrican las roscas laminadas?". El principio fundamental es simple: en lugar de cortar material, el laminado de roscas utiliza el conformado en frío para desplazar y dar forma al metal.

1.1Definición de laminado de roscas:

El laminado de roscas es un proceso de conformación en frío que se utiliza principalmente para producir roscas externas, generalmente en piezas metálicas a temperatura ambiente (con la opción de piezas calentadas en casos especiales). Mediante matrices de acero endurecido con perfiles de rosca invertidos, el proceso aplica presión a medida que la pieza gira. Esto obliga al material a fluir plásticamente: la impresión de la matriz forma la raíz de la rosca mientras que el metal desplazado fluye hacia afuera para crear la cresta, lo que resulta en roscas uniformes y lisas.

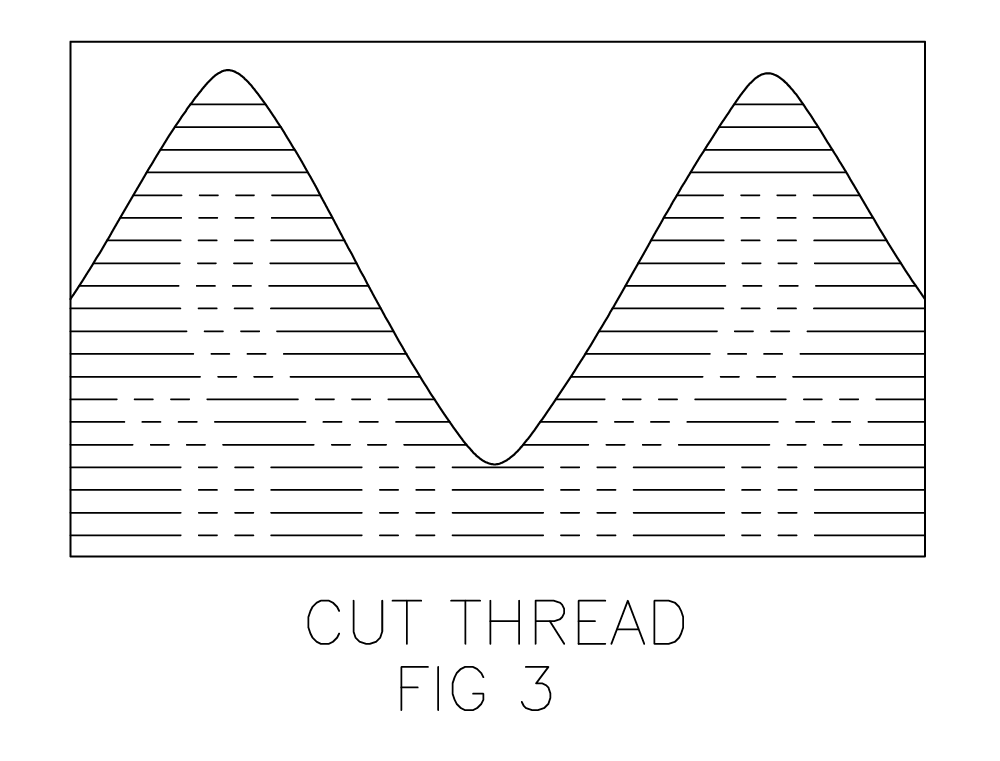

1.2Laminado de roscas vs. corte de roscas: Diferencias clave

| Aspecto de comparación | Laminado de roscas | Corte de roscas |

| Método de formación | Desplazamiento plástico del material (sin virutas) | Eliminación de material (producción de viruta) |

| Resistencia del hilo | Trabajado en frío para mejorar la resistencia a la tracción y a la fatiga. | Estructura del grano cortada, lo que resulta en una menor resistencia. |

| Acabado de la superficie | Pulido mediante laminación, superficie más lisa. | Las marcas de herramientas y las rebabas son más comunes |

| Utilización de materiales | Ahorra 15%–27% (sin desperdicio) | Desperdicia más de 15% como chips |

| Eficiencia de producción | Conformado continuo de alta velocidad | Corte más lento, de una sola pasada |

En breve: El corte de rosca es sustractivo—desperdicio de material y debilitamiento de la resistencia—mientras que el laminado de roscas es formativo, ahorrando material y produciendo hilos más fuertes.

2.06 ventajas clave de las roscas laminadas en la fabricación moderna

Al buscar términos como "ventajas del laminado de roscas" o "por qué las roscas laminadas son mejores que las roscas cortadas", los fabricantes suelen centrarse en el valor real que aportan. Según los datos de producción y la opinión del sector, las ventajas de las roscas laminadas se pueden resumir en seis puntos clave: resistencia, precisión, coste y eficiencia.

2.1Mayor resistencia de la rosca: vida útil por fatiga de 5 a 10 veces más larga que las roscas cortadas

Durante el laminado, el proceso de conformado en frío hace que la estructura del grano fluya continuamente en lugar de cortarse. Simultáneamente, se generan tensiones de compresión residuales en la base de la rosca. Estos dos efectos mejoran significativamente las propiedades mecánicas de las roscas laminadas:

- Resistencia a la tracción +10%:El endurecimiento por trabajo en frío aumenta la densidad de la superficie, mejorando la resistencia a la fractura en pruebas de tracción estática.

- Resistencia al corte mejorada: El flujo de grano continuo resiste el deslizamiento del hilo; la falla por corte requiere cortar a través de los granos en lugar de seguir los límites de los granos.

- Rendimiento superior frente a la fatiga: Las raíces laminadas son lisas y sin marcas de herramienta, lo que evita la acumulación de tensiones. La tensión de compresión residual retrasa la aparición de grietas. Incluso a 260 °C (500 °F), la resistencia a la fatiga se mantiene intacta (las roscas cortadas pierden una resistencia de aproximadamente 25% tras el calentamiento).

2.2Precisión estable: tolerancias consistentes en tiradas largas

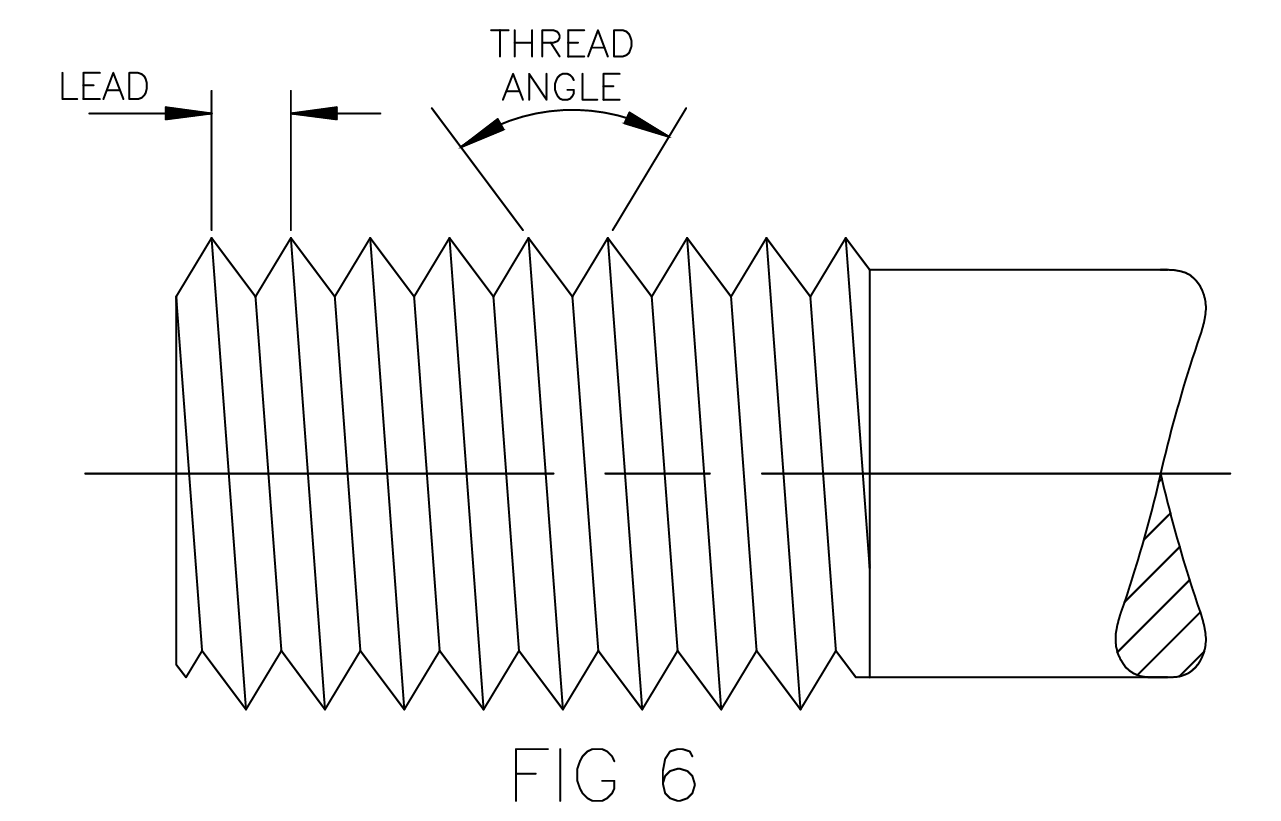

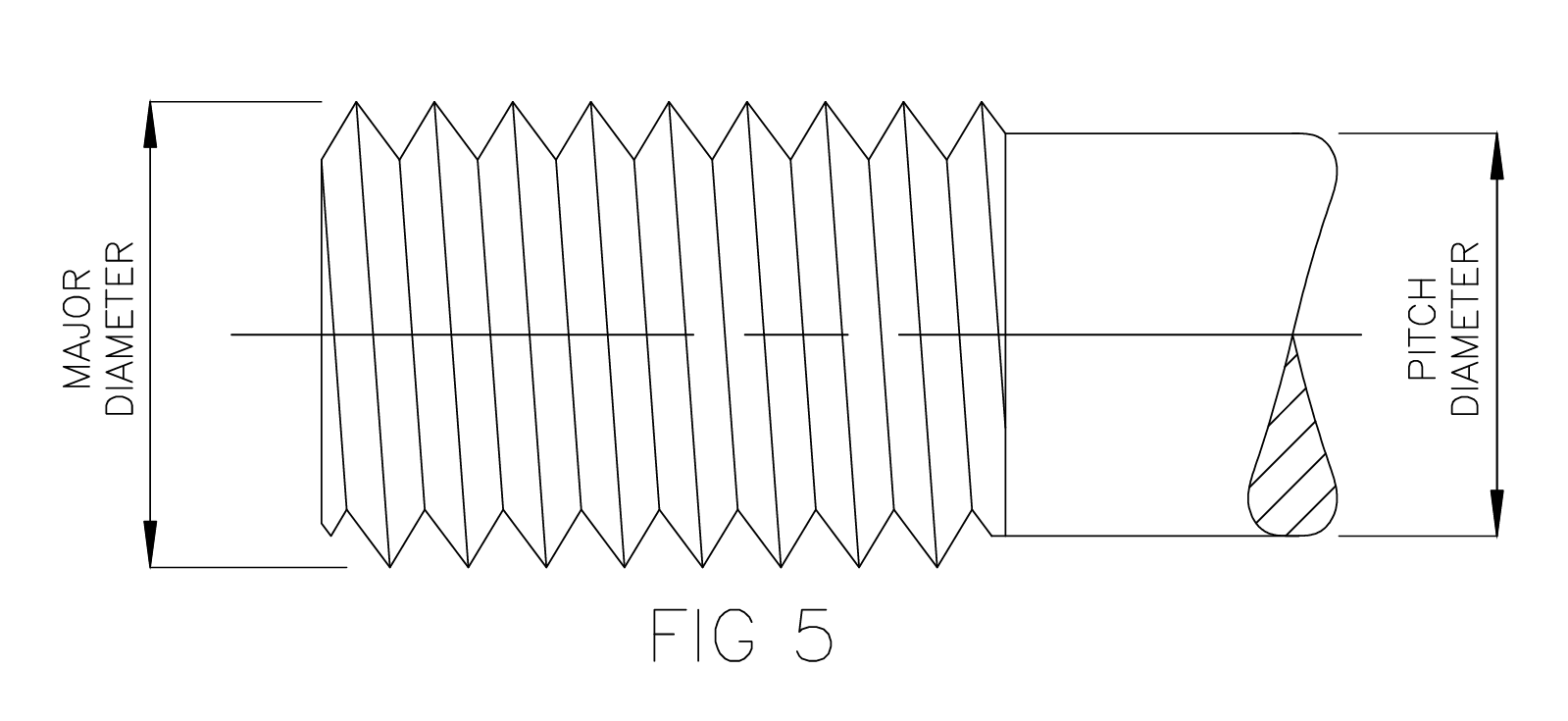

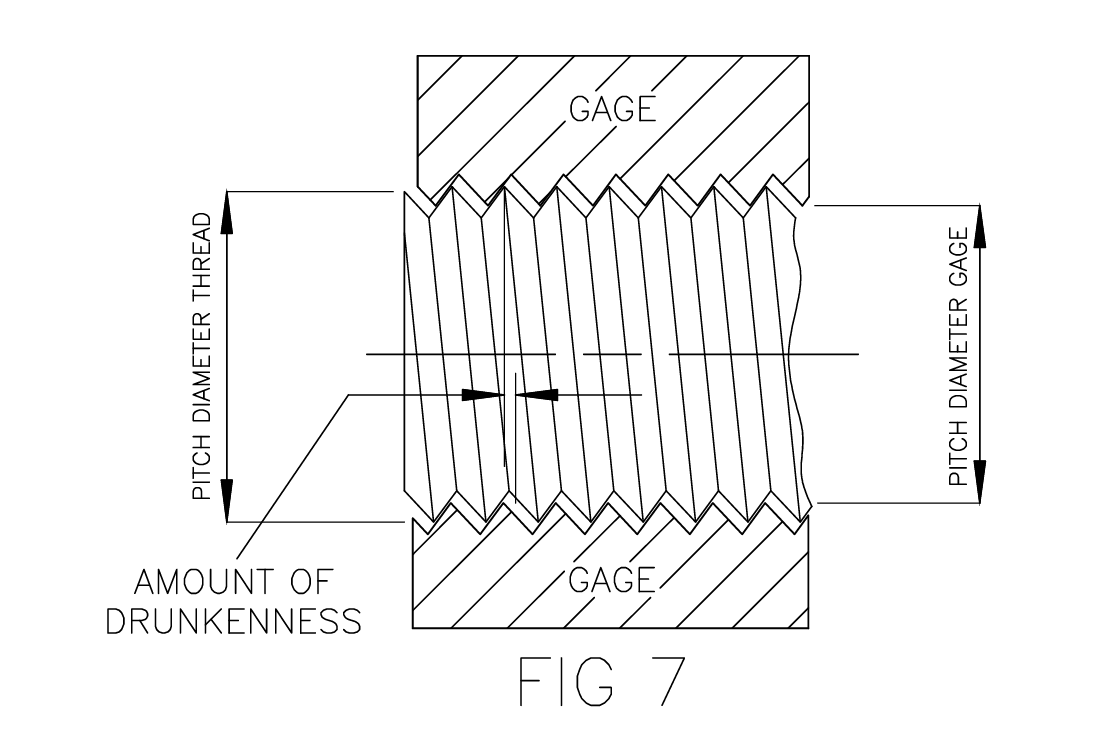

La precisión de la rosca en el laminado se define por las matrices, que distribuyen el desgaste sobre superficies anchas en lugar de filos afilados, lo que reduce la necesidad de reafilados frecuentes. Esto garantiza una precisión estable a lo largo del tiempo. Los parámetros clave controlados incluyen:

- Diámetros: Los diámetros mayor, de paso y menor están determinados por el tamaño de la pieza en bruto y el perfil de la matriz; las tolerancias pueden permanecer dentro de ±0,01 mm.

- Ángulo y paso de rosca: La precisión de la matriz se transfiere directamente a la rosca; una ligera recuperación elástica en materiales duros se puede compensar con matrices de paso modificadas.

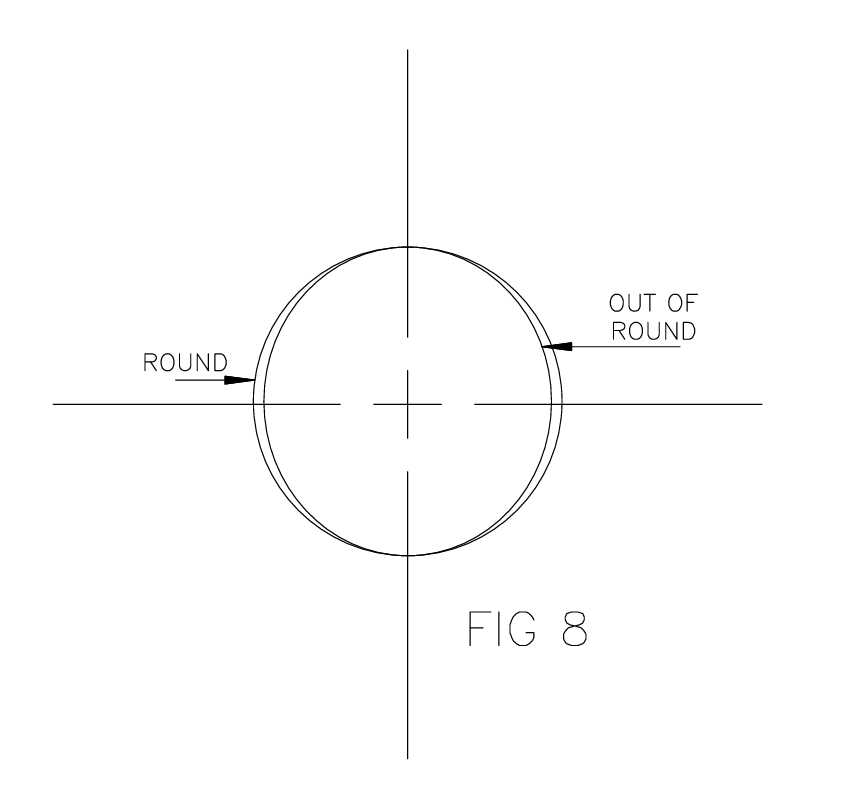

- Redondez y excentricidad: Los espacios en blanco uniformes y la presión progresiva de la matriz mantienen la redondez; el descentramiento se puede controlar mediante ajustes del ángulo de avance.

2.3Ahorro de material de 15%–27%: reducción visible de costos

Dado que no se generan virutas, el laminado de roscas desplaza el material en lugar de eliminarlo. Los datos de pruebas del sector muestran un ahorro de material según el tamaño de la rosca:

| Tamaño de la rosca | Material guardado | Tamaño de la rosca | Material guardado |

| 8-32 | 24% | ¾-10 | 16% |

| 4-20 | 25% | 1-8 | 18% |

| ⅜-16 | 27% | 1½-6 | 16% |

Para las piezas estampadas, el laminado de roscas permite el uso de material más delgado (solo se requiere un diámetro de pieza en bruto cercano al diámetro de paso en lugar de un diámetro menor), lo que reduce aún más el desperdicio de material.

2.4Mayor productividad: el proceso de formación de roscas más rápido

El laminado de roscas es el método más rápido disponible para la producción de roscas y ofrece claras ganancias de eficiencia:

- Equipo versátil: Adecuado para máquinas manuales, semiautomáticas y totalmente automatizadas. Con los alimentadores automáticos, un solo operador puede operar varias máquinas y producir de decenas a cientos de piezas por minuto.

- Elimina operaciones secundarias:Las roscas laminadas cerca de los hombros se pueden producir directamente, eliminando los pasos de desbarbado, biselado o pulido.

- Rentable incluso en lotes pequeños: La instalación es rápida y sencilla, lo que hace que la fabricación sea competitiva incluso para tiradas de unos pocos cientos de piezas.

2.5Acabado superficial superior: comparable a las roscas rectificadas

El acabado superficial de la matriz se transfiere directamente a la rosca, mientras que el laminado proporciona un efecto de pulido. Esto resulta en una rugosidad superficial de tan solo Ra 0,8 μm, comparable a la de las roscas rectificadas. Independientemente de si se procesa acero al carbono, acero inoxidable, latón o aluminio, el laminado produce un acabado pulido uniforme sin necesidad de acabado adicional.

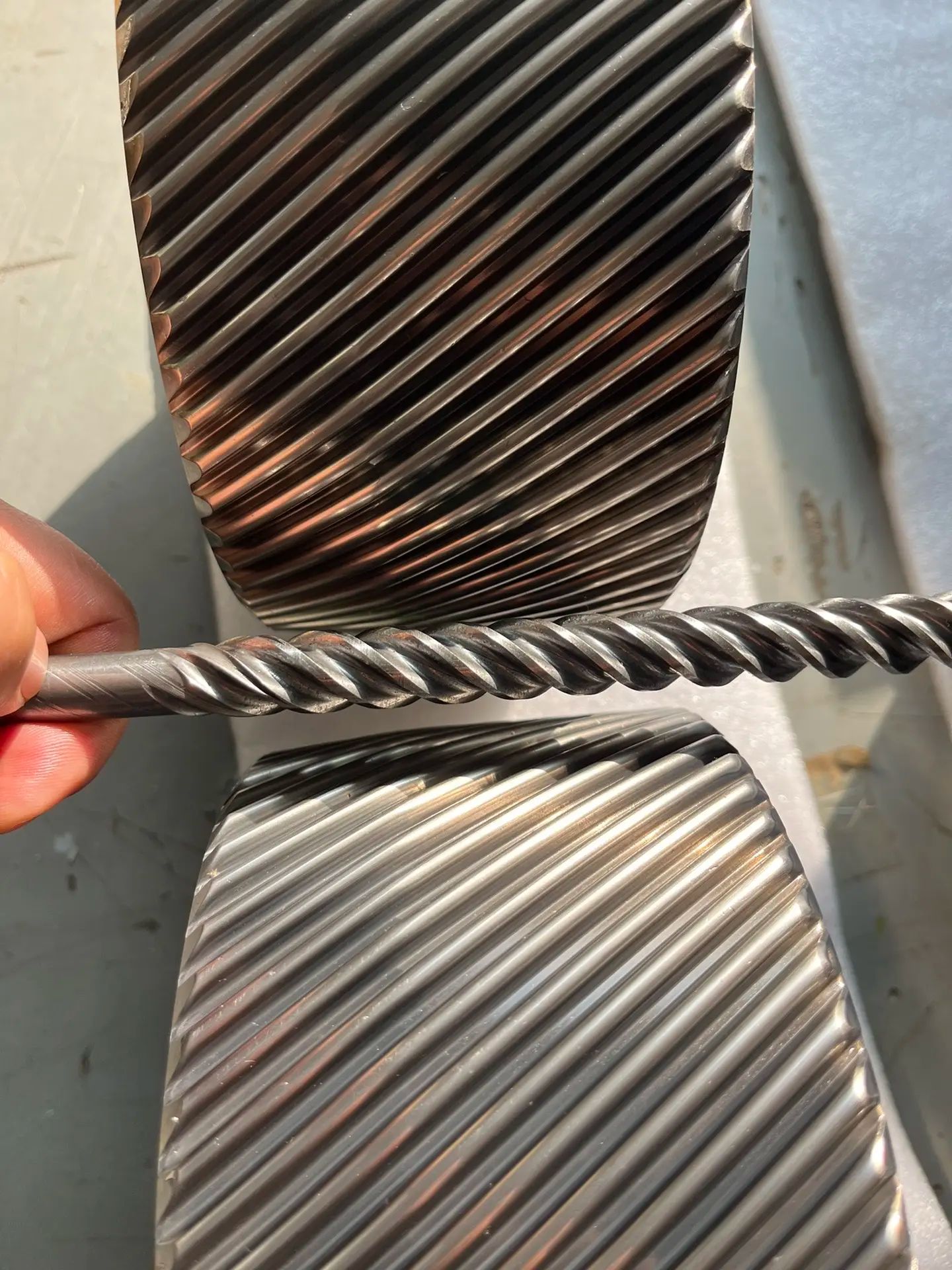

2.6Amplia gama de aplicaciones: más que solo hilos

El laminado de roscas no se limita a las roscas. También permite formar moleteados, estrías, dentados, ranuras de lubricación y ejes pulidos. Por ejemplo, los ejes de automóviles con ranuras de lubricación se pueden laminar en una sola pasada, lo que produce canales lisos a un coste 30% menor que el fresado.

3.0¿Qué se puede laminar? Tipos de rosca, materiales y aplicaciones

Al buscar "aplicaciones de laminado de roscas" o "qué roscas se pueden laminar", los fabricantes suelen querer confirmar si sus productos específicos son adecuados. La adaptabilidad del laminado de roscas es extremadamente amplia y abarca casi todos los tipos de roscas, materiales y categorías de productos utilizados en la fabricación moderna.

3.1Tipos de rosca compatibles con laminación: más de 20 especificaciones estándar

El laminado de roscas puede producir casi cualquier forma de rosca común o especializada, incluidas:

- S. Estándares: NPT (tubería cónica), NPTF (tubería de sellado seco), ANPT (tubería aeroespacial), NPSM/NPSL (tubería recta).

- Normas internacionales: Roscas ISO métricas, Asociación Británica.

- Hilos especiales: Roscas de contrafuerte, formas Lok-Thred®, roscas de tornillos autorroscantes (tipos A / B / C), roscas de tornillos de potencia.

- Otros: Roscas izquierdas, de entrada múltiple, anulares y cónicas para accesorios.

Rango de tallas: Diámetros de 0,060 pulg. (1,52 mm) a 5 pulg. (127 mm), con pasos de 2 a 80 TPI. Se pueden adaptar roscas más grandes o más pequeñas con equipo especializado.

3.2Materiales adecuados: Cualquier metal dúctil ≤ dureza Rockwell C40

El requisito clave para el laminado de roscas es la ductilidad. Se puede laminar cualquier metal con una dureza de hasta Rc 40 (a veces superior en condiciones específicas), incluyendo:

- Aceros: Aceros al carbono (1010/1112), aceros aleados (2330/3140/6150), aceros inoxidables, aceros para herramientas.

- Metales no ferrosos: Latón, bronce, aluminio, cobre, cobre-berilio, titanio, níquel, aleaciones de Monel.

- Otros: Aleaciones fundidas a presión seleccionadas, plata y oro (utilizadas en piezas de precisión).

3.3Aplicaciones típicas: desde sujetadores hasta componentes aeroespaciales

- Sujetadores: Pernos, tornillos, espárragos, tuercas (especialmente pernos de alta resistencia donde la resistencia a la fatiga es crítica).

- Automotor: Ejes (estriados o acanalados), engranajes, accesorios de radiador.

- Aeroespacial: Conexiones roscadas ANPT, carcasas para sensores de alta precisión.

- Electrónica y electricidad: Bases de lámparas, terminales de conector.

- Componentes especiales: Tubos huecos (con suficiente espesor de pared), piezas estampadas con roscas, conjuntos tornillo-arandela integrados.

4.0¿Cómo elegir una máquina laminadora de roscas? 3 tipos principales + Guía de selección

La selección de la máquina laminadora de roscas es una de las preguntas más frecuentes para los equipos de compras e ingeniería. Elegir el equipo adecuado impacta directamente la eficiencia y el costo de la producción. El mercado actual ofrece tres tipos principales de máquinas laminadoras de roscas, cada una adecuada para diferentes aplicaciones. En la práctica, estas categorías han evolucionado hacia soluciones especializadas como Máquinas laminadoras de roscas automáticas de 2 rodillos, máquinas hidráulicas de 3 rodillos, Máquinas laminadoras de roscas CNC de 3 matrices, y Máquinas automáticas de laminación de roscas CNC, ofreciendo una amplia gama de opciones para diferentes industrias.

4.1Máquinas laminadoras de roscas reciprocantes (matriz plana): para diámetros pequeños y volúmenes reducidos

- Estructura: Una matriz fija y una matriz móvil con superficies de trabajo planas; cada carrera produce una pieza.

- Ventajas: Configuración sencilla, bajo costo, ideal para roscas de hasta 1 pulgada de diámetro.

- Aplicaciones: Elementos de fijación fabricados en lotes pequeños (por ejemplo, tornillos pequeños), roscas de extremo cónico, piezas laminadas simples.

- Limitaciones: Las roscas largas requieren una mayor rotación de la pieza en bruto; la eficiencia disminuye con materiales duros.

Moderno Máquinas laminadoras de roscas automáticas de 2 rodillos Amplían las capacidades de los diseños tradicionales de matrices planas, ofreciendo un mejor manejo de diámetros ligeramente mayores, manteniendo una operación sencilla y un bajo costo de producción. Son especialmente útiles para talleres que necesitan migrar de la producción de lotes pequeños a la producción flexible de lotes medianos.

4.2Laminadores de roscas planetarios rotativos: para diámetros pequeños y medianos en producción en masa

- Estructura: Una matriz giratoria central y múltiples matrices de segmento fijo; sin movimiento axial de la pieza en bruto.

- Ventajas: Alta velocidad (cientos de piezas por minuto), precisión estable, adecuado para piezas de diámetro pequeño a mediano.

- Aplicaciones: Producción en gran volumen de tornillos pequeños (por ejemplo, tornillos electrónicos), sujetadores estándar.

- Limitaciones: Rango de diámetro restringido; no adecuado para piezas grandes.

Para fabricantes centrados en la alta producción y la automatización, Máquinas automáticas de laminación de roscas CNC Integran el principio planetario con el control digital, garantizando velocidad y consistencia. Este tipo se utiliza ampliamente para tornillos electrónicos, microfijaciones y otros componentes estándar de gran volumen.

4.3Máquinas laminadoras de roscas con matriz cilíndrica: para diámetros grandes y piezas complejas

- Estructura: Sistemas de dos o tres matrices con disposición de ejes paralelos; admite laminado de entrada o de paso.

- Ventajas: Amplio rango de procesamiento (hasta 5 pulgadas de diámetro), capaz de procesar piezas huecas, barras largas y materiales más duros.

- Aplicaciones: Pernos grandes, accesorios huecos, roscas continuas en barras (por ejemplo, tornillos de avance), componentes tratados térmicamente.

- Variantes: Las máquinas de tres matrices ofrecen un mayor soporte que las versiones de dos matrices, lo que las hace más adecuadas para piezas huecas o de alta precisión.

Avanzado máquinas hidráulicas de 3 rodillos Son especialmente eficaces para tubos huecos y pernos de gran diámetro, proporcionando estabilidad adicional durante el laminado. Mientras tanto, Máquinas laminadoras de roscas CNC de 3 matrices Impulsar la tecnología cilíndrica al siguiente nivel, ofreciendo una alineación precisa y repetibilidad para piezas complejas o tratadas térmicamente donde la precisión es fundamental.

4.4Selección de la máquina laminadora de roscas: guía de 3 pasos

- Por volumen de producción: Lotes pequeños (cientos a unos pocos miles) → Máquinas reciprocantes o automáticas de 2 rodillos; lotes grandes (decenas de miles o más) → Máquinas laminadoras de roscas CNC planetarias o automáticas.

- Por tamaño de pieza: Diámetros pequeños (≤1 pulg.) → Reciprocantes o planetarios; diámetros mayores (>1 pulg.) o barras largas → Máquinas cilíndricas, hidráulicas de 3 rodillos o CNC de 3 matrices.

- Por tipo de pieza: Componentes huecos o complejos → Máquinas cilíndricas de tres matrices o CNC de tres matrices; elementos de fijación estándar → Máquinas de laminación de roscas CNC planetarias o automáticas.

5.0¿Cómo usar las matrices de laminado de roscas? Consejos clave para una mayor vida útil y precisión.

Muchos usuarios buscan información sobre la vida útil de las matrices de laminado de roscas o cómo mantenerlas. Al ser el principal consumible en las operaciones de laminado, la vida útil de las matrices influye directamente en el costo total. A continuación, se presentan tres prácticas esenciales:

Elija el material de matriz adecuado: adapte al material de la pieza de trabajo

- Materiales blandos (aluminio, latón): Utilice acero para herramientas Cr12MoV; rentable y duradero.

- Materiales duros (acero inoxidable, acero aleado): Utilice acero de alta velocidad (W18Cr4V) o matrices de carburo para lograr una resistencia superior al desgaste y tenacidad a las fracturas.

Prolongue la vida útil de la matriz con tres prácticas operativas:

- Controlar la velocidad de penetración: Utilice velocidades más lentas para materiales duros o piezas huecas (para evitar que se astille la matriz) y velocidades más altas para materiales blandos (para evitar que el material se adhiera).

- Inspeccione las matrices periódicamente: Reemplace rápidamente cuando se detecte desgaste o astillamiento de la cresta para evitar un desperdicio excesivo.

- Optimizar las estaciones de troquel: Las matrices multiestación (por ejemplo, configuraciones de dos o cuatro estaciones) distribuyen el desgaste en múltiples superficies, lo que extiende la vida útil de 2 a 4 veces.

Seleccione el ancho de matriz adecuado:

- Rodamiento de entrada: El ancho de la matriz debe ser igual a la longitud de la rosca + 2-3 pasos, evitando la rotura del extremo.

- Laminación continua: Siga el ancho recomendado por el fabricante; para roscas cerca de los hombros, reserve de 3 a 5 pasos de paso de espacio libre.

6.0Preguntas frecuentes (FAQ): Explicación del laminado de roscas

¿Es posible laminar roscas internas?

No. El laminado de roscas se realiza casi exclusivamente para roscas externas. Las roscas internas requieren roscado con macho o con macho.

¿Puede ser alto?¿Se pueden laminar materiales de dureza (por ejemplo, Rockwell C45)?

Parcialmente. Con matrices de carburo y velocidades de penetración lentas, se pueden laminar algunos materiales de alta dureza. Sin embargo, es necesario comprobar la ductilidad previamente para evitar la fractura de la matriz.

¿Qué niveles de precisión? ¿Qué pueden lograr los hilos enrollados?

El laminado de roscas estándar permite alcanzar tolerancias de clase 6g. Con matrices rectificadas y máquinas de alta precisión, se puede alcanzar la precisión de clase 4h, cumpliendo así con los requisitos de la industria aeroespacial.

¿Es más caro el laminado de roscas que el corte para lotes pequeños?

No. El tiempo de preparación de una máquina laminadora de roscas es corto (unos 30 minutos). Incluso para series pequeñas de unas 500 piezas, el ahorro de material y la mayor productividad hacen que laminar las roscas 10%–15% sea más rentable que cortar.

7.0Conclusión: Laminado de roscas: un método probado para reducir costes y aumentar la eficiencia

Ya sea en la exigente industria de los sujetadores hilos de alta resistencia o aplicaciones aeroespaciales que requieran precisión y ahorro de materialEl laminado de roscas ofrece de manera consistente un proceso sin virutas, resistencia superior y rentabilidad.

Al seleccionar el tipo de máquina adecuado (reciprocante, planetaria o cilíndrica) y combinar las matrices con los materiales, los fabricantes pueden aumentar la productividad del roscado. 3–5 veces al mismo tiempo que se reduce el desperdicio de material 15%–27%.

Si se pregunta si sus piezas son aptas para el laminado, o qué máquina elegir, consulte la guía de selección proporcionada o evalúe las dimensiones específicas de sus piezas para optimizar el proceso.