- 1.0¿Qué es una prensa de estampación?

- 2.0Tipos de bastidor: Prensas de bastidor en C vs. Prensas de lados rectos

- 3.0Prensas mecánicas: funcionamiento y sistemas de accionamiento

- 4.0Prensas hidráulicas: flexibilidad y control de fuerza

- 5.0Cómo elegir la prensa adecuada

- 6.0Beneficios del procesamiento de bobinas

- 7.0Mecanismos de alimentación de prensa

- 8.0Procesamiento de chatarra

- 9.0Aplicaciones de las prensas de estampación en diferentes industrias

- 10.0Conclusión

- 11.0Preguntas frecuentes (FAQ)

Las prensas de estampación son fundamentales en la fabricación moderna de chapa metálica, transformando materiales planos en productos finales con precisión, eficiencia y mínimo desperdicio. Esta guía completa explora los principales tipos de prensas de estampación, sus componentes principales, mecanismos de accionamiento, criterios de selección de prensas y sistemas modernos de procesamiento de bobinas.

1.0¿Qué es una prensa de estampación?

Las prensas de estampación utilizan la fuerza de un pistón (o corredera) móvil para transmitir el tonelaje a herramientas específicas y dar forma a un producto. Este proceso suele generar poco o ningún desperdicio y requiere una intervención mínima del operador. Se utiliza una amplia gama de tamaños y tipos de prensas según la complejidad de la pieza, la geometría y la escala de producción.

La fuerza del movimiento de la prensa Se acciona mecánica o hidráulicamente. Se pueden realizar estampados unidimensionales sencillos con prensas de sobremesa compactas que generan tan solo cinco toneladas. En cambio, los componentes grandes y complejos requieren prensas con capacidades de miles de toneladas. La velocidad de la prensa varía considerablemente, desde 10 a 18 golpes por minuto para aplicaciones estándar hasta 1800 golpes por minuto en sistemas de alta velocidad.

2.0Tipos de bastidor: Prensas de bastidor en C vs. Prensas de lados rectos

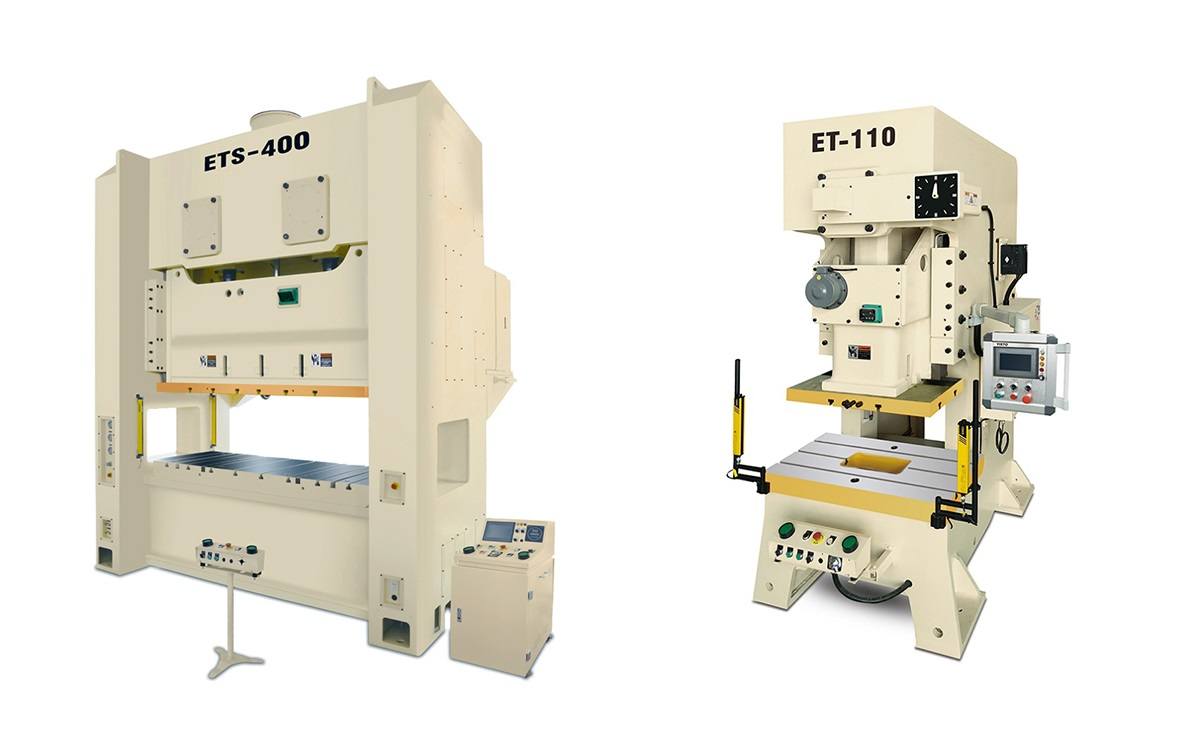

Tanto las prensas hidráulicas como las mecánicas se clasifican según el tipo de bastidor en el que se montan los componentes móviles. Los dos tipos de bastidor de prensa más comunes son:

2.1Prensa de bastidor en C

El Prensa de marco en “C” Permite un fácil acceso a tres lados del área de la matriz, requiere menos espacio y suele ser más rentable, especialmente en rangos de 35 a 60 toneladas. Sin embargo, debido a su estructura abierta, el bastidor en C es propenso a desalineaciones angulares a medida que la estructura se deforma bajo carga. Aunque no siempre es problemático, esto puede requerir bastidores más pesados (y costosos) para ciertas aplicaciones.

Una variante popular es la Prensa inclinable con espalda abierta (OBI), que inclina el marco hacia atrás para facilitar la expulsión de piezas o chatarra. Alternativamente, el Prensa estacionaria de espalda abierta (OBS) Es más ampliamente utilizado y descarga piezas o chatarra mediante chorros de aire temporizados, dispositivos mecánicos o transportadores.

2.2Prensa de lado recto

Prensas de lados rectos Cuentan con columnas o montantes verticales que eliminan la deflexión angular. Esto proporciona mayor vida útil de la matriz y mayor precisión de las piezas.

Los cuatro componentes principales de una prensa de lados rectos incluyen:

- Corona:Soporta el motor, el volante y los mecanismos de accionamiento.

- Columnas: Apoye la corona e incluya cuñas para alineación y guía.

- Cama:Sirve como base estructural

- Reforzar:Montado en la cama para soportar y fortalecer la configuración del troquel.

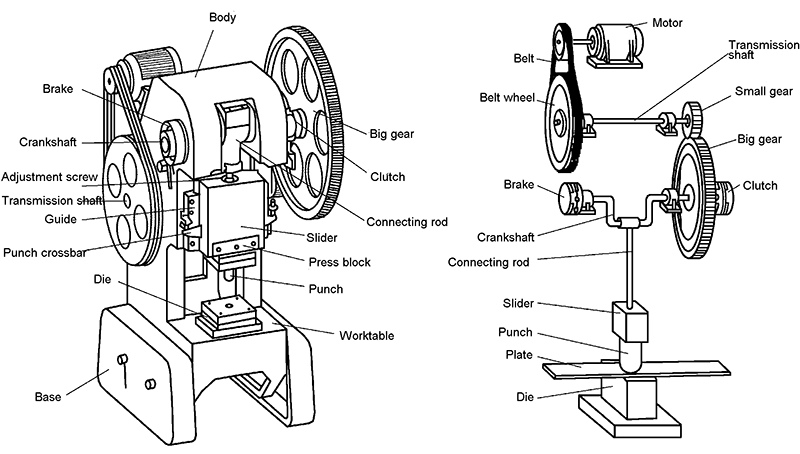

3.0Prensas mecánicas: funcionamiento y sistemas de accionamiento

Las prensas mecánicas funcionan con un motor eléctrico que hace girar un volante. Este gira alrededor de un cigüeñal hasta que se acopla mediante un embrague, transmitiendo energía mediante un tren de transmisión a la corredera o al ariete.

3.1Componentes clave:

- Embrague: Transfiere la energía del volante al cigüeñal.

- Sistema de frenado:Mantiene el ariete en su posición cuando está desacoplado

3.2Capacidad de fuerza

La capacidad de fuerza se refiere al tonelaje ejercido a una distancia específica desde el fondo de la carrera, influenciada por:

- Velocidad del volante

- Capacidad de par del sistema de transmisión

Nota: Relaciones de transmisión en prensas con engranajes no aumentan la fuerza sino que ayudan a optimizar la velocidad del volante para aumentar la capacidad de torque.

3.3Prensas mecánicas de alta velocidad

Las prensas capaces de 300 golpes por minuto o más se consideran de alta velocidad. Para producciones pequeñas y de gran volumen, las velocidades pueden alcanzar hasta 1400 golpes por minuto.

3.4Variaciones de la transmisión

Existen tres configuraciones principales de transmisión mecánica:

3.5Sistema de accionamiento directo

- El motor de accionamiento hace girar el volante directamente a través de un sistema de correa.

- Ofrece la velocidad más alta, menor pérdida de energía, y fácil mantenimiento.

- Desventaja: debe funcionar a la velocidad máxima para lograr la fuerza de formación total y puede causar desalineación angular debido al torque en un extremo del cigüeñal.

3.6Sistemas de transmisión por engranajes

- Incluir engranaje simple o doble reducciones y transmisiones por engranajes excéntricos.

- Abordar la desalineación angular.

- Ofrecer mayor potencia para Formación de piezas grandes o embutidas profundamente.

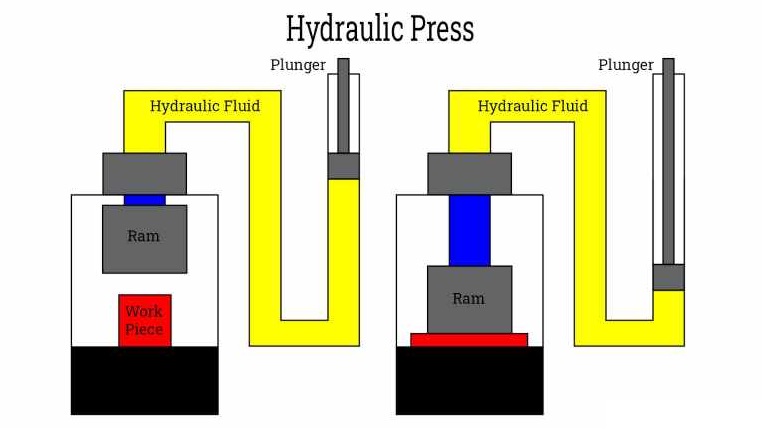

4.0Prensas hidráulicas: flexibilidad y control de fuerza

Aunque las prensas mecánicas dominan el mercado, prensas hidráulicas Están ganando popularidad debido a su flexibilidad.

4.1Ventajas de las prensas hidráulicas:

- El tonelaje completo está disponible en cualquier posición del trazo.

- Ideal para profundo dibujo que requiere fuerza al principio del movimiento.

- Ajustable ataque Mejora la distancia entre las piezas entre ciclos.

- Programar presión Se adapta a distintas alturas de matriz y espesores de material.

Las prensas hidráulicas permiten mejor control, lo que los hace adecuados para aplicaciones que involucran piezas grandes o irregulares.

5.0Cómo elegir la prensa adecuada

No existe una prensa única que satisfaga todas las necesidades de cada aplicación. La selección implica un equilibrio entre rendimiento, coste y exigencias operativas.

5.1Factores de selección primarios:

- Tamaño de la prensa

- Capacidad de fuerza

- Disponibilidad de energía

- Velocidad y frecuencia de brazada

5.2Consideraciones adicionales:

- Tamaño y complejidad de las piezas de trabajo

- Número de operaciones de estampación

- Volumen de producción y tasas de ciclo

- Tolerancias requeridas y acabado superficial

- Costo total del sistema (incluyendo automatización y control)

A medida que las operaciones se vuelven más automatizadas, Controles CNC y sistemas de estado sólido Son cada vez más esenciales. Asimismo, los sistemas de alimentación de material deben estar a la altura de la velocidad y la capacidad de la prensa para mantener la productividad.

6.0Beneficios del procesamiento de bobinas

Las operaciones de estampación de gran volumen dependen cada vez más de alimentación de bobinas para maximizar la productividad. Moderno sistemas de alimentación de bobinas Ofrecen una entrega continua de material, reducen la manipulación manual y minimizan el espacio en el piso y los requisitos de mano de obra, lo que los hace ideales para líneas de prensa automatizadas.

Una solución particularmente eficiente es la Sistema de alimentación, enderezador y desenrollador 3 en 1, que integra desenrollándoseEnderezamiento y alimentación en una sola unidad compacta. Este diseño simplifica la configuración de la línea, acorta el tiempo de cambio de bobina y garantiza un funcionamiento sincronizado con la prensa de estampado.

6.1Funciones de la línea de procesamiento de bobinas

Un sistema completo de procesamiento de bobinas generalmente incluye:

- Desenrollando chapa metálica a partir de rollos

- Enderezar/nivelar Para eliminar la curvatura del conjunto de bobinas

- Alimentación en la prensa

- Procesamiento de chatarra para la gestión de residuos

Para realizar estas funciones se utilizan diversas configuraciones de equipos:

- Carretes de pago apoyar y desenrollar la bobina metálica.

- cunas de bobina Son adecuados para manipular materiales más gruesos o menos sensibles al acabado.

- Enderezadores o niveladores Utilice rodillos ajustables para eliminar la curvatura, garantizando así la entrada de la hoja plana en la matriz.

En muchas líneas de estampado avanzadas, una Desenrollador, enderezador y alimentador 3 en 1 Sustituye a máquinas independientes, ofreciendo una solución que ahorra espacio y está totalmente sincronizada. Estos sistemas integrales mejoran la precisión de alimentación y reducen la desalineación, lo que resulta especialmente beneficioso en aplicaciones de alta velocidad o precisión.

Detalles del equipo:

- Saldar El soporte del carrete y desenrolla el metal.

- Bobina cunas Se utilizan para materiales más gruesos o no sensibles al acabado.

- Planchas o niveladores Curvatura correcta mediante rodillos ajustables, garantizando que el material plano entre en la matriz.

7.0Mecanismos de alimentación de prensa

Los sistemas de alimentación automatizados reducen la mano de obra y aumentan la eficiencia. Entre los tipos se incluyen:

7.1Feeds de diapositivas

Las pinzas mueven la bobina una distancia determinada, la sueltan y regresan para el siguiente ciclo.

7.2Alimentadores de rollos

- Sistema más común.

- Los rodillos opuestos accionados intermitentemente alimentan el material.

- Permite que la bobina permanecer durante el recorrido de prensa.

- A menudo se acciona neumática o hidráulicamente.

7.3Servoalimentaciones (controladas digitalmente)

Los rodillos accionados independientemente permiten:

- Alimentación con movimiento

- Zigzag patrones

- Alimentación oscilante

- Alimentaciones de lanzadera

Los sistemas servoaccionados proporcionan control preciso, aumentar las pulsaciones por minuto y reducir la chatarra.

8.0Procesamiento de chatarra

Todas las líneas de estampación alimentadas por bobina generan desechos. Esto se puede gestionar de dos maneras:

- Chatarra integrada expulsión a través del troquel de estampación

- Sistemas de chatarra externos, ya sea accionado por presión o con alimentación independiente

9.0Aplicaciones de las prensas de estampación en diferentes industrias

Las prensas de estampación son indispensables en una amplia gama de industrias debido a su versatilidad, velocidad y capacidad para producir piezas de alta precisión a escala.

- Industria automotrizEl sector automotriz, quizás el mayor consumidor de tecnología de estampación, utiliza prensas para fabricar paneles de carrocería, soportes, refuerzos y componentes de chasis. Las prensas mecánicas de alta velocidad se utilizan comúnmente para producir piezas con geometría y acabado consistentes.

- Fabricación de electrodomésticosEn el sector de los electrodomésticos, las prensas de estampación producen carcasas, paneles de control, marcos de soporte y conjuntos interiores para refrigeradores, hornos, lavadoras, etc. La capacidad de manejar formatos de hoja grandes es crucial en esta aplicación.

- Componentes electrónicos y eléctricosLas prensas de estampado de precisión forman terminales, conectores, componentes de blindaje y placas de contacto que se utilizan en circuitos impresos y ensamblajes. Las prensas de alta velocidad son las preferidas por su capacidad para producir piezas pequeñas y delicadas en grandes volúmenes.

- Aeroespacial y Defensa:Los componentes de aeronaves, los refuerzos estructurales y los soportes personalizados a menudo se forman con prensas de lados rectos o hidráulicas que ofrecen mayor precisión y fuerza en carreras más largas.

- Construcción y HVACLas prensas de estampación conforman componentes de conductos, soportes, paneles y perfiles arquitectónicos. Las líneas de alimentación automatizadas garantizan una producción constante en estas industrias con diferentes espesores de material.

10.0Conclusión

Las prensas de estampación son máquinas diversas y de alto rendimiento, esenciales para la fabricación moderna. La elección entre sistemas mecánicos e hidráulicos, la selección del tipo de bastidor adecuado y la implementación de sistemas avanzados de alimentación de bobinas son factores cruciales para la productividad y la calidad de las piezas. A medida que la automatización y los controles digitales evolucionen, también lo harán las capacidades de las prensas, lo que dará lugar a procesos de estampación más rápidos, flexibles y rentables en todas las industrias.

11.0Preguntas frecuentes (FAQ)

¿Cuál es la diferencia entre una prensa mecánica y una hidráulica?

Las prensas mecánicas son más rápidas e ideales para estampación a alta velocidad, mientras que las prensas hidráulicas ofrecen toda la fuerza durante toda la carrera y son más adecuadas para embutición profunda y formas complejas.

¿Cómo elijo entre una prensa con bastidor en C y una prensa de lados rectos?

Las prensas de bastidor en C son más compactas y económicas, pero pueden sufrir deflexión bajo cargas pesadas. Las prensas de lados rectos ofrecen mayor precisión y mejor soporte para operaciones de gran envergadura o de alta fuerza.

¿Con qué materiales pueden trabajar las prensas de estampación?

Los materiales comunes incluyen acero dulce, acero inoxidable, aluminio, cobre y metales revestidos. El espesor del material, la resistencia a la tracción y las características de conformado deben coincidir con el tipo de prensa adecuado.

¿Por qué se prefiere la alimentación por bobina a la alimentación manual?

La alimentación de bobinas garantiza una producción ininterrumpida, reduce el tiempo de manipulación, mejora la seguridad y permite velocidades más altas, especialmente importante en operaciones de gran volumen.

¿Se pueden automatizar las prensas?

Sí, la mayoría de las prensas de estampación modernas se pueden automatizar completamente con alimentadores servo, manipuladores de piezas robóticos, cambiadores de matrices y controladores de prensa basados en CNC.

Referencias

https://pavithrasprings.com/press-components.html

https://www.iqsdirectory.com/articles/hydraulic-press.html