- 1.0Tecnologías típicas de laminado de anillos para anillos de rodamientos

- 2.0Desarrollo y aplicación de la tecnología de laminado de anillos de precisión en la fabricación de anillos de rodamientos

- 2.1Tecnología de laminado en frío de precisión para anillos de rodamientos pequeños y medianos

- 2.2Tecnología de laminado radial de precisión en caliente para anillos de rodamientos especializados de gran tamaño

- 2.3Tecnología de laminado radial-axial de precisión en caliente para anillos de rodamientos ultragrandes

- 3.0Tendencias de desarrollo de la tecnología de laminado de anillos de precisión en la fabricación de anillos de rodamientos

- 4.0Conclusión

- 5.0Preguntas frecuentes (FAQ)

Los rodamientos de alto rendimiento se utilizan ampliamente en sectores industriales críticos como la automoción, las máquinas herramienta de precisión y la energía eólica. El laminado de precisión de anillos, una tecnología avanzada de conformado rotatorio, se emplea en la producción de anillos sin costura, lo que aumenta la vida útil de los rodamientos.

En este artículo se describen tres métodos de laminado de anillos de precisión diseñados para rodamientos de diferentes rangos de tamaño:

- Laminación de anillos en frío:Se aplica a la producción de rodamientos de tamaño pequeño.

- Laminación de anillos radiales en caliente:Adecuado para rodamientos de tamaño mediano.

- Laminación radial-axial de anillos en caliente:Se utiliza para rodamientos de gran tamaño.

0.1Introducción

Los rodamientos son componentes mecánicos fundamentales responsables de soportar cargas y transmitir potencia, ampliamente utilizados en industrias como la de máquinas herramienta, la automotriz, la ferroviaria, la construcción naval, la energética y la aeroespacial. En aplicaciones avanzadas, como las máquinas herramienta CNC de precisión, los ferrocarriles de alta velocidad, la energía eólica y los motores de aviación, los rodamientos no solo deben alcanzar una alta precisión dimensional, sino también garantizar una larga vida útil y un rendimiento fiable en condiciones de funcionamiento rigurosas, como alta velocidad, cargas pesadas, temperaturas elevadas y fuerzas de impacto. Estos rodamientos se definen generalmente como rodamientos de alto rendimientoEl nivel tecnológico de los rodamientos de alto rendimiento no solo refleja el rendimiento básico de los productos, sino que también indica, en cierta medida, la capacidad industrial de una región de fabricación específica.

Estructuralmente, los rodamientos suelen constar de anillos, elementos rodantes y jaulas. Entre ellos, el anillo sirve como componente fundamental de la cimentación, lo que explica 60%–70% del peso total del rodamiento y el costoEn consecuencia, la precisión y el rendimiento de los anillos de rodamiento determinan directamente su calidad general. El proceso tradicional de fabricación de anillos de rodamiento —forja de piezas brutas + mecanizado— presenta inconvenientes comunes, como un alto consumo de energía, un bajo aprovechamiento del material, una baja eficiencia de producción, una microestructura gruesa y no uniforme, un flujo de grano incompleto y propiedades mecánicas inferiores. Estas limitaciones dificultan el cumplimiento de los estrictos requisitos de los rodamientos de alto rendimiento.

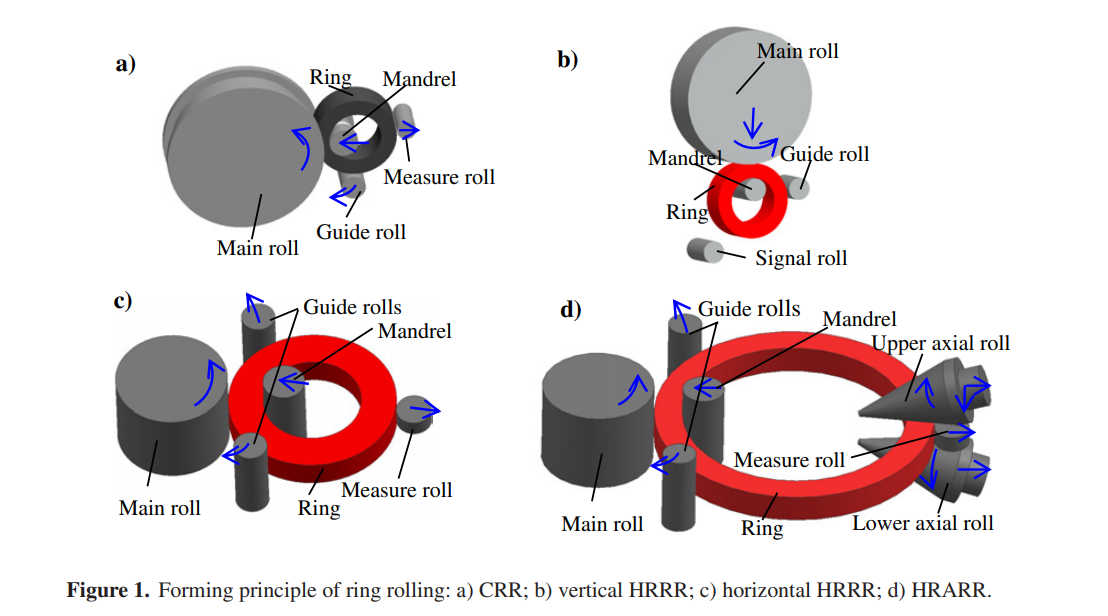

Figura 1 – Diagrama esquemático de los principios de laminación de anillos: a) Laminación de anillos en frío (CRR); b) Laminación de anillos radiales en caliente verticales (HRRR); c) Laminación de anillos radiales en caliente horizontales (HRRR); d) Laminación de anillos radial-axial en caliente (HRARR).

Tecnología de laminación de anillosEl laminado de anillos, un método de conformado rotatorio de precisión para anillos sin costura, se basa en el principio de deformación plástica localizada impulsada por la rotación de rodillos y la alimentación lineal. Este proceso permite reducir el espesor de pared, aumentar el diámetro y conformar los perfiles de los anillos, logrando así la geometría y las propiedades microestructurales deseadas. Al aplicar el laminado de anillos a la producción de anillos de rodamientos, se reduce el consumo de energía y los costos de material, a la vez que se mejora la eficiencia de producción y el rendimiento mecánico, lo que resulta en una mayor vida útil de los rodamientos. Los anillos de rodamientos laminados presentan microestructuras más densas y un flujo de grano alineado con la dirección de la pista. Hoy en día, el laminado de anillos se ha adoptado ampliamente en la fabricación de anillos de rodamientos, convirtiéndose en una de las tecnologías de conformado avanzadas indispensables para rodamientos de alto rendimiento.

1.0Tecnologías típicas de laminado de anillos para anillos de rodamientos

1.1Laminación de anillos en frío (CRR) para anillos de rodamientos de tamaño pequeño

El laminado de anillos en frío (CRR) es un proceso avanzado de conformado rotatorio que se realiza a temperatura ambiente con laminadores CRR especializados. Bajo la presión de un paso radial, el anillo sufre una compresión localizada continua, lo que resulta en una reducción gradual del espesor radial, un aumento simultáneo del diámetro y la formación progresiva de la forma transversal deseada.

Los componentes clave de un laminador CRR incluyen: sistema de rodillos principales, sistema de mandril, sistema de guía, sistema de medición, bastidor de la máquina y sistema de potencia y control. Durante el laminado, el rodillo principal proporciona rotación activa, mientras que el mandril avanza linealmente en una dirección predefinida. Los rodillos guía ajustan su posición a medida que el diámetro del anillo se expande, y el rodillo de medición monitorea continuamente los cambios de diámetro. Una vez alcanzado el diámetro preestablecido, el proceso de laminado finaliza.

Rango de aplicación: CRR es principalmente adecuado para la producción de anillos de rodamientos pequeños con diámetros inferiores a 250 mm.

1.2Laminación radial de anillos en caliente (HRRR) para anillos de rodamientos de tamaño mediano

El laminado radial de anillos en caliente (HRRR) es un proceso de conformado de precisión que se realiza a temperaturas elevadas mediante laminadores HRRR. Al igual que el CRR, el HRRR emplea pasadas de laminación radial para aplicar compresión localizada, reduciendo el espesor radial, aumentando el diámetro y conformando la sección transversal.

En función de la orientación relativa de los ejes de los rodillos y la dirección horizontal, los trenes de rodaje HRRR se clasifican en:

- Molino HRRR vertical: Los ejes de los rodillos son paralelos al plano horizontal. Durante el laminado, el rodillo principal realiza una rotación activa combinada con avance lineal, mientras que el mandril gira pasivamente. El rodillo guía se coloca en el lado de salida del rodillo principal, y el rodillo de señal se ubica frente a él. El laminado se detiene cuando el diámetro del anillo se expande para entrar en contacto con el rodillo de señal.

- Molino HRRR horizontal: Los ejes de los rodillos son perpendiculares al plano horizontal. El rodillo principal gira activamente, mientras que el mandril realiza un avance lineal. Dos rodillos guía están dispuestos simétricamente a cada lado del rodillo principal, ajustando su posición a medida que aumenta el diámetro. El rodillo de señal se coloca frente al rodillo principal para monitorizar el diámetro en tiempo real. El laminado finaliza al alcanzar el diámetro preestablecido.

Rango de aplicación: HRRR se utiliza principalmente para la fabricación de anillos de rodamientos de tamaño mediano con diámetros entre 50 mm y 1000 mm.

1.3Laminado radial-axial en caliente de anillos (HRARR) para anillos de rodamientos de gran tamaño

El laminado radial-axial en caliente de anillos (HRARR) es un proceso avanzado de conformado rotatorio que se realiza a altas temperaturas con laminadores HRARR. A diferencia del laminado puramente radial, el HRARR combina pasadas de laminado radiales y axiales, lo que permite la reducción simultánea del espesor radial y la altura axial, junto con el aumento del diámetro, para finalmente formar el perfil transversal deseado.

La principal diferencia entre los laminadores HRARR y los laminadores horizontales HRRR radica en la incorporación de un par de rodillos axiales para ajustar la altura del anillo. Durante el laminado, rodillo axial superior realiza una rotación activa combinada con avance lineal descendente, mientras que el rodillo axial inferior Gira activamente sin alimentación. Ambos rodillos axiales están montados en el bastidor axial y se mueven hacia afuera sincronizados con el diámetro del anillo en expansión.

Rango de aplicación: HRARR se utiliza principalmente para producir anillos de rodamientos grandes con diámetros superiores a 1000 mm.

2.0Desarrollo y aplicación de la tecnología de laminado de anillos de precisión en la fabricación de anillos de rodamientos

Desde una perspectiva global, ciertas regiones de Asia sirven como mercados internacionales clave y bases de fabricación de rodamientos. El mercado de rodamientos en esta zona representa aproximadamente... 10% del total mundial, con una producción anual que se acerca 20 mil millones de unidades y un valor de producción anual superior $30 mil millonesEn respuesta a las tendencias de globalización y desarrollo sostenible en la manufactura, esta región está transformando su industria de rodamientos de un modelo orientado a escala a uno orientado a la tecnología, mejorando gradualmente la capacidad nacional para la producción de rodamientos de alta gama.

En este contexto, los fabricantes de rodamientos locales, las universidades y los institutos de investigación han llevado a cabo una investigación colaborativa centrada en Desarrollando de forma independiente tecnologías de laminado de anillos de precisión Para la producción de rodamientos de alto rendimiento. Se han logrado importantes avances tecnológicos en áreas clave, como laminado de anillos en frío, laminado de anillos radiales en caliente y laminado de anillos radial-axial en caliente, con resultados ya implementados en la producción práctica.

2.1Tecnología de laminado en frío de precisión para anillos de rodamientos pequeños y medianos

Proceso de laminado de anillos en frío de precisión

Basándose en la tecnología internacional de laminado de anillos en frío de semiprecisión, los equipos de investigación han desarrollado de manera innovadora un proceso de laminado de anillos en frío de precisión Diseñado para la producción de anillos de rodamiento. El flujo principal del proceso es el siguiente:

Corte de barras → Forjado en caliente de piezas brutas → Pretratamiento → Torneado de desbaste → Laminado de precisión de anillos en frío → Temple → Rectificado

Este proceso enfatiza el control estricto de la precisión de la pieza en bruto para mejorar la calidad del conformado y, en última instancia, lograr anillos de rodamientos de forma casi netaLas ventajas técnicas de este proceso incluyen:

- Precisión de formación mejorada: La geometría del anillo puede alcanzar el grado 7-8, con una rugosidad superficial controlada en Ra 0,8–1,6 μm, lo que representa una mejora de 1 a 2 grados con respecto al laminado de anillos en frío de semiprecisión convencional.

- Eficiencia optimizada de recursos: Las pistas de rodadura se pueden formar directamente mediante el laminado de anillos sin torneado posterior, lo que reduce de manera efectiva el desperdicio de material y el tiempo de mecanizado.

- Rendimiento mecánico mejorado: Los caminos de rodadura formados mediante el laminado de anillos en frío de precisión conservan microestructuras densas y líneas de flujo de metal continuas, lo que evita la degradación de las propiedades mecánicas causada por el torneado.

Figura 2. a) Una nueva fresadora CRR de precisión NC servo electromecánica; b) Anillos de cojinetes para máquinas herramienta y automóviles

Equipos de laminación de anillos en frío de precisión

Los equipos de investigación han desarrollado de forma independiente Nuevos laminadores de anillos en frío de precisión CNC, con un innovador Sistema de accionamiento y alimentación “servomotor – reductor – husillo de bolas de alta resistencia” que reemplaza los servosistemas hidráulicos tradicionales como mecanismo principal de accionamiento y alimentación. Este diseño permite Alimentación de precisión en condiciones de carga de 50 toneladas, logrando una precisión de avance de 0,005 milímetros y precisión de mecanizado de φ100 ± 0,02 mm, superando a muchas máquinas de laminación de anillos en frío de precisión internacionales comparables (normalmente φ100 ± 0,1 mm).

El nuevo laminador de anillos en frío supera las limitaciones de los laminadores tradicionales que dependen principalmente de cilindros hidráulicos para el accionamiento y la alimentación, lo que garantiza Conformación estable durante el laminado de precisión de anillos en frío e impulsar mejoras en el diseño estructural de los molinos y los métodos de fabricación. Con base en esta tecnología y equipos, las empresas han logrado... Producción en masa de anillos para rodamientos de bolas, anillos para rodamientos de rodillos y anillos para rodamientos de juntas, con productos ampliamente aplicados en Rodamientos de alto rendimiento para máquinas herramienta y rodamientos para automóvilesy se exportan a los principales fabricantes internacionales de rodamientos como SKF, FAG, NSK y TIMKEN.

Tecnologías clave en el laminado de precisión de anillos en frío

Las principales tecnologías para el laminado en frío de precisión de anillos de rodamientos de alto rendimiento incluyen:

- Pretratamiento de alta plasticidad para la deformación en frío a temperatura ambiente de acero para cojinetes.

- Diseño y fabricación de perfiles de pasada de larga duración.

- Diseño optimizado de parámetros de proceso para el laminado de anillos en frío de precisión.

- Medición de precisión en línea y control de circuito cerrado durante el laminado de anillos en frío.

2.2Tecnología de laminado radial de precisión en caliente para anillos de rodamientos especializados de gran tamaño

Proceso de laminado radial de anillos en caliente de precisión

Para los anillos de rodamientos de rodillos cónicos de gran tamaño utilizados en locomotoras de alta velocidad y vagones de mercancías pesados, los procesos tradicionales de laminado en caliente de anillos requieren un laminado inicial del anillo en una sección transversal simplificada, seguido de un mecanizado para obtener el perfil completo, lo que resulta en una baja eficiencia técnica y económica. Para solucionar esto, los equipos de investigación han desarrollado un... Proceso de laminado radial de anillos en caliente de precisión (HRRR) Específicamente para estos anillos. El flujo principal del proceso es el siguiente:

Corte de barras → Extrusión en caliente de piezas brutas → Laminado radial de precisión en caliente → Mecanizado → Tratamiento térmico → Rectificado

Al mejorar la precisión dimensional de la pieza en bruto y optimizar el control del proceso de laminado de anillos radiales en caliente, este método permite formación directa de secciones transversales complejas, lo que reduce significativamente el mecanizado posterior y mejora el rendimiento del producto. En comparación con el laminado radial de anillos en caliente tradicional, este proceso logra:

- Mejora de la utilización del material:Aumento de 15%–20%.

- Eficiencia de producción:3 veces más alto.

- Reducción de costes de producción: Aproximadamente 20%.

Figura 3. a) Una nueva fresadora HRRR de precisión servoelectromecánica NC; b) Anillos de rodamiento para rieles de alta velocidad formados por una fresadora HRRR de precisión.

Equipos de laminación de anillos radiales en caliente de precisión

Basándose en la investigación de los laminadores de anillos en frío de precisión CNC, el equipo desarrolló aún más Laminadores de anillos radiales en caliente de precisión CNCLas innovaciones clave incluyen:

- Sustitución de los sistemas servo hidráulicos tradicionales por sistemas servo electromecánicos como mecanismo principal de accionamiento-alimentación, logrando Precisión de alimentación de 0,01 mm y precisión de formación controlada dentro φ100 ± 0,25 mm.

- Mejorado funciones automáticas de medición y control, reemplazando la operación manual utilizada en fresadoras semi-CNC, asegurando una precisión dimensional estable del anillo y mejorando la automatización del proceso de laminado de anillos en caliente.

Basándose en esta tecnología y equipos, las empresas se han dado cuenta Producción en masa de rodamientos de rodillos cónicos, rodamientos de rodillos cilíndricos y rodamientos de bolas, con aplicaciones en la fabricación de rodamientos de alto rendimiento para Ferrocarril de alta velocidad, máquinas herramienta de precisión y laminadores metalúrgicos de servicio pesado.

Tecnologías clave en la laminación de precisión de anillos radiales en caliente

Las principales tecnologías para el laminado radial en caliente de precisión de anillos de rodamientos de alto rendimiento incluyen:

- Diseño combinado de proceso de corte de precisión y proceso de laminado de anillo radial en caliente.

- Control de enfriamiento de precisión durante el proceso de laminación de anillos en caliente.

- Medición de precisión en línea y control dinámico del proceso de laminación de anillos radiales en caliente.

2.3Tecnología de laminado radial-axial de precisión en caliente para anillos de rodamientos ultragrandes

Proceso de laminado radial-axial de anillos en caliente de precisión

Para cojinetes de turbinas eólicas ultra grandes con diámetros superiores a 1 metro, el proceso de fabricación tradicional normalmente incluye:

Corte de barras → Calentamiento de barras → Forjado libre de piezas en bruto → Expansión del mandril → Mecanizado

La etapa de expansión del mandril requiere múltiples ciclos de calentamiento, lo que da como resultado Alto consumo de energía, pérdida significativa de material y largos ciclos de producción.Además, no puede formar completamente la pista de rodadura del rodamiento, lo que provoca Amplio mecanizado posterior y dificultad para garantizar el rendimiento del producto.

Para abordar estas cuestiones, los equipos de investigación desarrollaron un Proceso de laminado radial-axial de anillos en caliente de precisión (HRARR) Para anillos de rodamientos ultra grandes. Manteniendo los pasos iniciales de Corte de barras → Calentamiento de barras → Forjado libre de piezas en bruto, este proceso reemplaza la expansión tradicional del mandril con Laminado de anillos radial-axial en caliente de precisión, habilitando Laminación de calentamiento único y formación directa de pistas de rodaduraLa aplicación de este proceso consigue:

- Ahorro de energía: Reducción 30%–40%.

- Ahorro de material: Reducción 25%–30%.

- Eficiencia de producción: Aumento de más de 5x.

- Reducción de costes de producción: Aproximadamente 30%.

Además, este proceso supera las limitaciones de tamaño de la expansión del mandril, lo que permite la formación de anillos de rodamientos ultra grandes con diámetros superiores 5 metros.

Figura 4. a) Un molino HRARR RAM 9000 de escala súper grande; b) un anillo de cojinete de energía eólica de escala súper grande formado por HRARR de precisión.

Máquina laminadora de anillos radial-axial en caliente de precisión

El equipo desarrolló de forma independiente Máquina laminadora de anillos radiales y axiales en caliente de precisión CNC de gran tamaño(p. ej., RAM 9000). Las especificaciones técnicas clave cumplen con los requisitos para anillos de rodamientos ultragrandes:

- Diámetro máximo del anillo: 10 metros

- Altura máxima del anillo: 1,7 metros

- Fuerza de laminación radial: 800 toneladas

- Fuerza de laminación axial: 600 toneladas

Basándose en esta tecnología y equipos, las empresas han logrado Producción en masa de anillos para cojinetes de bolas, anillos para cojinetes de ruedas y otros anillos para cojinetes ultra grandes con diámetros de 1 metro o más., ampliamente aplicado en Cojinetes de alto rendimiento para turbinas eólicas, y se exportan a importantes empresas mundiales de energía eólica como General Electric (GE, EE. UU.) y Vestas (Dinamarca).

Tecnologías clave en laminado de precisión de anillos radiales y axiales en caliente

Las tecnologías centrales para anillos de rodamientos de alto rendimiento producidos mediante laminado radial-axial de anillos en caliente de precisión incluyen:

- Diseño adaptado de deformación radial y axial de anillos.

- Optimización del esquema del proceso HRARR y etapas de transición.

- Control de estabilidad del proceso HRARR.

3.0Tendencias de desarrollo de la tecnología de laminado de anillos de precisión en la fabricación de anillos de rodamientos

Los rodamientos de alto rendimiento, como componentes esenciales de equipos avanzados de gran envergadura, representan una dirección clave de desarrollo en la industria global de rodamientos. Para satisfacer la creciente demanda de productos, tecnologías y mercados de rodamientos de alto rendimiento, las tendencias de desarrollo de la tecnología de laminado de precisión de anillos en la fabricación de anillos de rodamientos incluyen principalmente los tres aspectos siguientes:

3.1Ampliación de la tecnología de laminado en frío de anillos para anillos de rodamientos de gran tamaño:

Debido a las propiedades a temperatura ambiente del acero con alto contenido de cromo y carbono (GCr15), el diámetro de los anillos de los cojinetes que se fabrican actualmente mediante laminación en frío es generalmente menor que φ250 mmEn el futuro, la investigación debería centrarse en el desarrollo Tecnología de laminado de anillos en frío y equipos especializados para anillos de rodamientos de gran tamaño con diámetros que van desde 250 mm hasta 500 mm, al tiempo que amplía aún más los escenarios de aplicación del laminado de anillos en frío para diferentes tipos de anillos de rodamientos.

3.2Tecnología de control de precisión en procesos de laminación de anillos en caliente:

En la actualidad, las condiciones clave del proceso durante el laminado de anillos en caliente (como la preparación de la pieza en bruto, el laminado y el enfriamiento) son propensas a fluctuaciones, lo que da como resultado una mala estabilidad del anillo. dimensiones geométricas y propiedades microestructurales de anillos de rodamiento laminados en caliente. Las investigaciones futuras deberían fortalecer Tecnologías de control para la laminación de anillos en caliente, logrando control coordinado de la geometría y la microestructura del anillo regulando con precisión las condiciones de precalentamiento, los parámetros de deformación durante el laminado y las velocidades de enfriamiento posteriores al laminado, garantizando un rendimiento constante del producto.

3.3Innovación en la fabricación de anillos de rodamientos en procesos cortos:

Actualmente, la preparación de piezas en bruto para anillos de rodamientos grandes generalmente implica varios pasos: fundición → colada de lingotes → corte de lingotes → recalcado → punzonado, lo que resulta en un ciclo de producción largo. El recalcado y el punzonado provocan una pérdida significativa de material, y el calentamiento repetido a lo largo del proceso aumenta consumo de energía y quema de materiales, lo que podría afectar la calidad interna del blanco. Para solucionar esto, se implementó un Proceso de “compuesto de fundición-laminado” Se ha propuesto permitir laminado directo de piezas fundidasEsto acorta significativamente el proceso de producción, reduce las pérdidas de piezas brutas y mejora la eficiencia de producción. Gracias a sus sustanciales ventajas técnicas, se prevé que la tecnología de compuestos de fundición-laminación se convierta en una importante tendencia futura en la fabricación de anillos laminados para rodamientos.

4.0Conclusión

La tecnología de laminado de precisión de anillos se ha convertido en un pilar fundamental en la fabricación de anillos para rodamientos de alto rendimiento, ofreciendo importantes ventajas en la precisión de conformado, el aprovechamiento del material, las propiedades mecánicas y la eficiencia de producción. Desde anillos para rodamientos pequeños hasta ultragrandes, se utilizan procesos avanzados como... laminado de anillos en frío, laminado de anillos radiales en caliente y laminado de anillos radial-axial en caliente Permiten el conformado directo de secciones transversales complejas, reduciendo al mismo tiempo el mecanizado posterior. Junto con las innovaciones en equipos CNC, el control automatizado y la optimización de procesos, el laminado de precisión de anillos no solo mejora la competitividad global de los fabricantes de rodamientos, sino que también impulsa la evolución de los rodamientos de alto rendimiento en los sectores automotriz, aeroespacial, eólico, ferroviario y otros sectores industriales críticos. De cara al futuro, la integración de Control de precisión, fabricación de procesos cortos y tecnologías de compuestos de fundición y laminación Continuará ampliando la aplicabilidad y la eficiencia del laminado de anillos, consolidando su papel como tecnología esencial en la producción de rodamientos de próxima generación.

5.0Preguntas frecuentes (FAQ)

P1: ¿Qué es el laminado de anillos de precisión?

A1: El laminado de anillos de precisión es un proceso de conformado rotatorio que utiliza rodillos giratorios y alimentación lineal para reducir el espesor de la pared, aumentar el diámetro y dar forma a la sección transversal de anillos sin costura, produciendo anillos de rodamientos de alta calidad con microestructuras densas y propiedades mecánicas optimizadas.

P2: ¿Qué tipos de anillos de rodamiento se pueden fabricar mediante el laminado de anillos de precisión?

A2: El laminado de anillos de precisión puede producir anillos de rodamientos pequeños, medianos, grandes y ultra grandes, incluidos anillos de rodamientos de bolas, anillos de rodamientos de rodillos cilíndricos y cónicos, y anillos especializados para aplicaciones de ferrocarriles de alta velocidad, turbinas eólicas y maquinaria pesada.

P3: ¿Cuáles son las principales ventajas del laminado de anillos de precisión?

A3: Las principales ventajas incluyen:

- Alta precisión de conformado y producción de forma casi neta

- Mejor utilización del material y reducción del mecanizado

- Rendimiento mecánico mejorado gracias a la microestructura conservada y al flujo continuo de metal.

- Mayor eficiencia de producción y menor consumo de energía

P4: ¿Cuáles son las tendencias futuras en la fabricación de anillos de rodamiento con laminado de anillos de precisión?

A4: Las principales tendencias incluyen:

- Ampliación del laminado de anillos en frío a diámetros mayores

- Tecnologías de control de precisión en la laminación de anillos en caliente

- Técnicas de fabricación de procesos cortos y de fundición-laminado de compuestos para mejorar la eficiencia, reducir la pérdida de material y mantener una calidad constante del producto.

Referencias

https://www.iqsdirectory.com/articles/forging/rolled-ring-forging.html

https://en.wikipedia.org/wiki/Rolling_(metalworking)