El conformado de metales, como rama vital de la ingeniería de procesamiento de materiales, desempeña un papel fundamental para la aplicación industrial de materiales metálicos. A diferencia de los métodos de fundición, mecanizado o unión, el conformado de metales se basa en la deformación plástica bajo fuerzas externas para remodelar los materiales, a la vez que mejora su estructura granular interna y sus propiedades mecánicas. Esto permite producir componentes con alta resistencia, microestructura uniforme y excelente eficiencia de conformado.

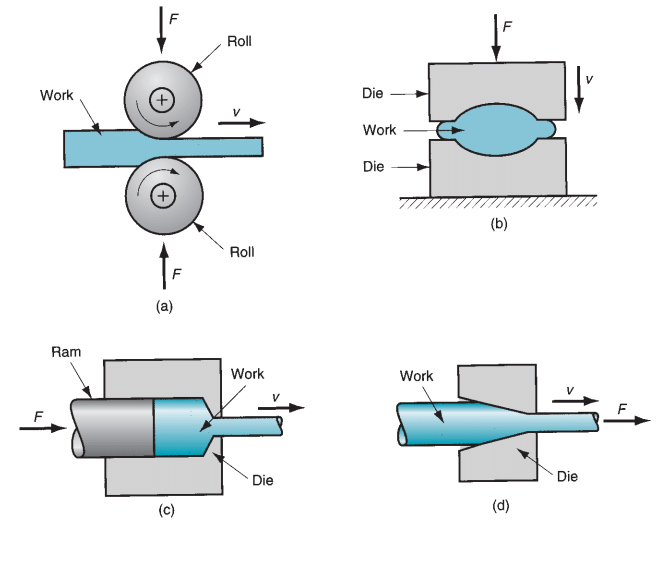

Según la temperatura de deformación y las características del proceso, el conformado de metales se clasifica en trabajo en frío, trabajo en tibio y trabajo en caliente, que a su vez se dividen en procesos como forja, laminación, trefilado y extrusión. Estos métodos se aplican ampliamente en la fabricación de productos como cigüeñales de automóviles, perfiles arquitectónicos, piezas estructurales aeroespaciales y conductores electrónicos.

1.0Fundamentos de la teoría del conformado de metales

1.1Clasificación de los procesos de conformado

En la práctica industrial, el modelado de productos metálicos se basa principalmente en cuatro categorías de procesos fundamentales, cada una con funciones técnicas y escenarios de aplicación distintos:

- Fundición: El metal fundido se vierte en la cavidad de un molde y se solidifica para crear la forma deseada. Es ideal para la producción en masa de piezas complejas, aunque pueden presentarse defectos como porosidad y contracción.

- Mecanizado: El material se elimina mediante corte o rectificado para lograr la forma final. Ofrece alta precisión dimensional, pero requiere poco material, lo que lo hace adecuado para acabados de precisión.

- Unión: Los componentes se ensamblan mediante soldadura, atornillado o unión adhesiva. Esto se utiliza comúnmente para ensamblajes complejos o de gran escala.

- Deformación plástica (conformado de metales): Las fuerzas externas inducen una deformación plástica permanente en los metales, optimizando tanto la estructura como el rendimiento durante el conformado. Esta combinación de eficiencia y ventajas mecánicas es el tema central de este análisis.

1.2Influencia de la estructura cristalina del metal en la formación

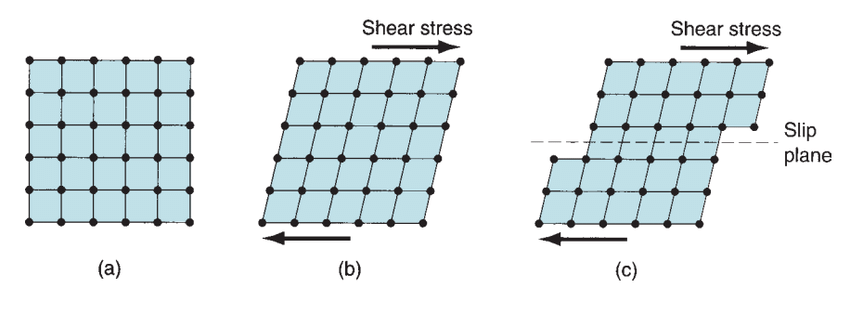

Los metales son policristalinos, compuestos de granos dispuestos irregularmente, con átomos dentro de cada grano dispuestos en una red periódica. Cuando las fuerzas externas actúan sobre los metales, pueden ocurrir tres cambios clave:

- Fragmentación del grano: si la tensión excede el límite de fluencia de la red, los límites de los granos se deslizan y los granos se parten.

- Migración atómica: los átomos se difunden a lo largo de la dirección del estrés, lo que promueve ajustes en la morfología del grano.

- Distorsión reticular: los átomos se desvían de las posiciones de equilibrio, lo que genera tensiones internas y endurecimiento por deformación.

La deformabilidad plástica de los metales depende de la ductilidad, que se correlaciona positivamente con el tamaño del grano. Los granos más grandes presentan menor resistencia límite y permiten una mayor deformación, mientras que los granos más finos proporcionan mayor resistencia, pero mayor resistencia a la deformación. La temperatura de deformación es otro factor decisivo: a temperatura ambiente, los metales son rígidos y requieren mayor fuerza para deformarse, mientras que a temperaturas elevadas, la actividad atómica aumenta y la resistencia a la deformación se reduce.

1.3Diferencias fundamentales entre el trabajo en frío, templado y caliente

Trabajo en frío

Definición: Deformación plástica realizada por debajo de la temperatura de recristalización (normalmente, desde temperatura ambiente hasta 0,3 Tₘ, donde Tₘ es el punto de fusión). En ciertos casos, se utilizan temperaturas ligeramente más elevadas (p. ej., 50-100 °C para el cobre) para mejorar la ductilidad.

Principio: No se produce recristalización. Los granos se alargan y distorsionan en la dirección de la tensión, produciendo una estructura fibrosa. La distorsión reticular provoca endurecimiento por deformación.

Características:

- Ventajas: No requiere equipo de calentamiento, produce superficies lisas (Ra ≤ 1,6 μm), garantiza una alta precisión dimensional (tolerancias de hasta IT8–IT10), mejora la resistencia y el rendimiento frente a la fatiga y evita la oxidación.

- Limitaciones: Requiere una fuerza significativamente mayor (por ejemplo, el forjado en frío de acero con bajo contenido de carbono necesita una carga entre 30 y 50% mayor que el forjado en caliente), exige equipos de alta capacidad, reduce la ductilidad (riesgo de agrietamiento), a menudo requiere un recocido intermedio para aliviar el endurecimiento del trabajo y puede dejar tensiones residuales.

Trabajo cálido

Definición: Deformación realizada en el rango intermedio entre el trabajo en frío y en caliente (0,3Tₘ–0,5Tₘ), equilibrando la precisión del trabajo en frío con la formabilidad del trabajo en caliente.

Principio: Las temperaturas son suficientes para reducir la resistencia a la deformación y el endurecimiento por deformación, pero no lo suficiente para una recristalización completa. Se produce una recuperación parcial sin el engrosamiento del grano característico del trabajo en caliente.

Características:

- Ventajas: Cargas de herramientas reducidas en 20–30% en comparación con el trabajo en frío, ductilidad mejorada, se requieren menos pasos de recocido, precisión dimensional cercana al trabajo en frío (IT9–IT11) y solo oxidación o descarburación leves.

- Limitaciones: Requiere un control preciso de la temperatura (fluctuaciones ≤ ±20°C), equipo con regulación térmica y tiene una aplicabilidad de materiales limitada (principalmente aleaciones de aluminio y cobre).

Trabajo en caliente

Definición: Deformación plástica realizada por encima de la temperatura de recristalización (0,5Tₘ–0,8Tₘ), caracterizada por deformación y recristalización simultáneas.

Principio: A temperaturas elevadas, los átomos tienen suficiente energía para la formación de nuevos granos libres de deformación, lo que elimina el endurecimiento por deformación. Si el calor residual es excesivo, los nuevos granos pueden crecer demasiado, reduciendo el rendimiento mecánico.

Características:

- Ventajas: Baja resistencia a la deformación (solo 1/5 a 1/3 del trabajo en frío), alta ductilidad (deformación >50%), ausencia de tensión residual, el refinamiento del grano mejora las propiedades mecánicas y menores requisitos de carga del equipo.

- Limitaciones: Requiere un importante aporte de calor (por ejemplo, forjado de acero a 1100–1150 °C), propenso a la formación de incrustaciones de óxido (5–10 μm de espesor), menor precisión dimensional (IT12–IT14), menor consistencia de las piezas y desgaste severo de las herramientas debido a las altas temperaturas.

Importancia técnica de la temperatura de recristalización

La temperatura de recristalización sirve como umbral crítico que separa el trabajo en frío del trabajo en caliente. Se define como la temperatura más baja a la cual los granos deformados son reemplazados completamente por granos nuevos sin deformación. La recristalización reduce la resistencia y la dureza (en 20-40 °C), a la vez que mejora la ductilidad (el alargamiento puede aumentar en más de 50 °C). Los rangos específicos varían según el material: acero (600-900 °C), aleaciones de aluminio (200-300 °C) y aleaciones de cobre (300-400 °C). En la práctica, el trabajo en caliente se termina entre 50 y 100 °C por debajo de la temperatura de recristalización para evitar el crecimiento excesivo del grano.

2.0Procesos de forja y sus características técnicas

2.1Concepto básico de la forja

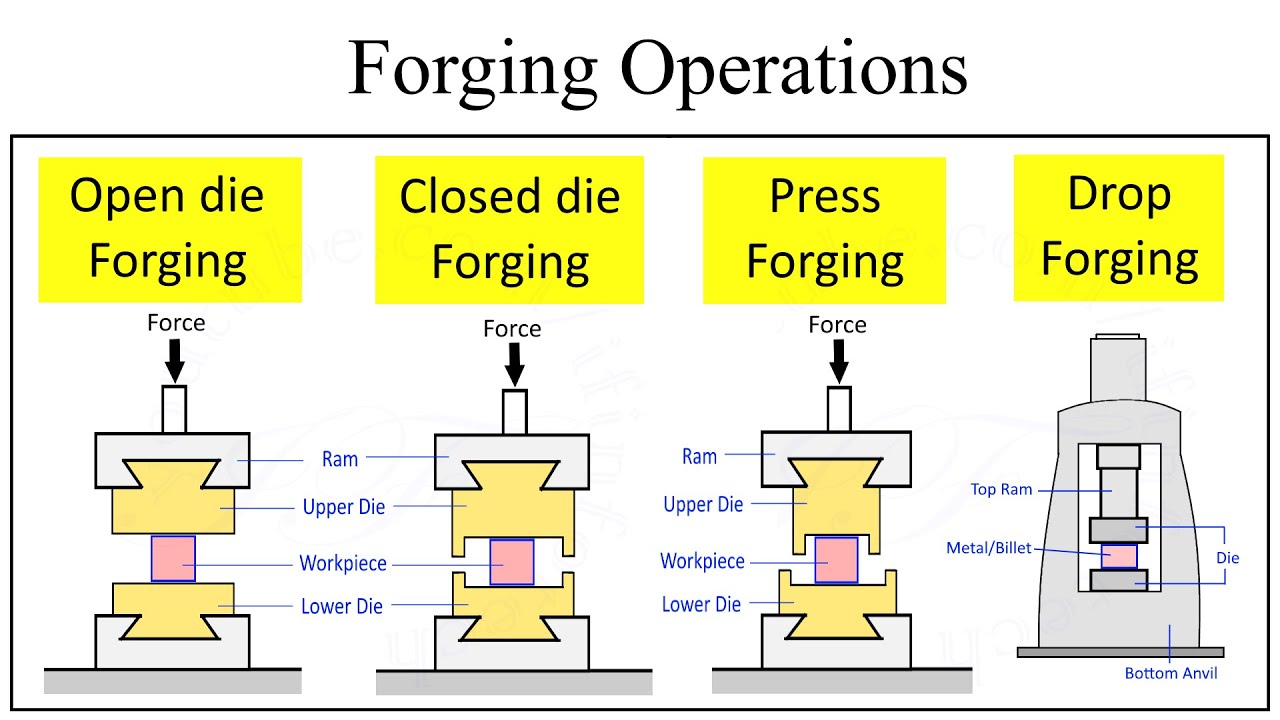

La forja es un proceso de conformado de metales que utiliza fuerza de compresión localizada para dar forma a los materiales. Su principio básico se basa en el impacto o la presión de un martillo o matriz para forzar el metal a adaptarse a la cavidad de la matriz o lograr el control de forma deseado.

- Por temperatura: el forjado se clasifica en forjado en caliente (por encima de la temperatura de recristalización), forjado en frío (a temperatura ambiente) y forjado en caliente (temperaturas intermedias).

- Por restricción de matriz: la forja se puede dividir en forja en matriz abierta y forja en matriz cerrada.

2.2Principales tipos de procesos de forjado

Forja en matriz abierta

Principio: El metal se deforma entre matrices sin una cavidad cerrada. La matriz superior se fija a un pistón, la inferior a un yunque, y el martilleo repetido va acercando gradualmente la pieza a su forma deseada.

Aplicaciones: Componentes grandes o asimétricos, como rotores de generadores y cigüeñales marinos, generalmente en producción de una sola pieza o en lotes pequeños.

Características: Alta flexibilidad, bajo coste de herramientas, pero baja precisión dimensional (tolerancia ±5–10 mm). Requiere mecanizado adicional y depende en gran medida de la habilidad del operador.

Forja en matriz cerrada

Principio: El metal se deforma dentro de una cavidad de matriz cerrada. Uno o varios golpes garantizan el llenado completo de la cavidad. Este proceso se puede subdividir en forjado con matriz de impresión (con rebaba) y forjado sin rebaba.

Aplicaciones: Piezas simétricas producidas en lotes medianos a grandes, como piezas brutas de engranajes y cabezas de pernos.

Características: Alta precisión dimensional (tolerancia ±0,5–2 mm), buen acabado superficial y estructura uniforme. Sin embargo, el coste de las herramientas es significativamente mayor (5–10 veces superior al de las herramientas de matriz abierta) y se requiere una alineación precisa de la matriz.

Forja recalcada

Principio: La compresión axial reduce la longitud del metal y aumenta el área de la sección transversal. Una aplicación típica es la fabricación de cabezas de pernos. Para evitar el pandeo, la longitud del tocho sin soporte no debe superar el triple de su diámetro.

Aplicaciones: Barras con un diámetro ≤200 mm, aptas tanto para frío como para calor. Entre los productos más comunes se incluyen elementos de fijación, válvulas y acoplamientos.

Forja por laminación

Principio: Usando un máquina de forja de rodillosLas barras calentadas se comprimen y alargan progresivamente mediante rodillos excéntricos con ranuras de formación, lo que permite un control preciso sobre la forma de la sección transversal.

Aplicaciones: Ideal para componentes de eje largo, como ballestas y ejes, el forjado por laminación se utiliza comúnmente como un paso de preformado antes de las operaciones de forjado posteriores.

Características: Ofrece una alta productividad (de 3 a 5 veces superior a la del forjado en matriz abierta) y un excelente aprovechamiento del material (≥90%). Sin embargo, generalmente se limita a piezas con secciones transversales simétricas.

2.3Equipos de forja y defectos

Tipos de equipos principales

- Prensas hidráulicas: Capacidad de 5 a 500 MN. Aplican una presión lenta y uniforme para una deformación uniforme. Adecuadas para piezas grandes y forjado de precisión.

- Prensas mecánicas: Capacidad de 900 kN a 110 MN, con transmisión de fuerza por volante y manivela, operando a una velocidad de 10 a 50 golpes por minuto. Adecuadas para producción de lotes medianos.

- Vapor/martillos neumáticosGenera fuerza de impacto mediante gravedad o aire comprimido, con capacidades de 400 a 8000 kg. Se utiliza comúnmente para la forja en matriz abierta de componentes pequeños.

Defectos típicos de forja y sus causas

| Tipo de defecto | Causa | Impacto |

| Cierres/pliegues fríos | Flujo deficiente de metal que provoca superposiciones en la superficie, a menudo en las esquinas | Reducción de la resistencia a la fatiga, riesgo de propagación de grietas. |

| Picaduras | La escala se incrusta en la superficie durante el forjado en caliente | Calidad de superficie degradada, requiere pulido adicional |

| Desalineación de la matriz | Alineación incorrecta de la matriz que provoca un desajuste de la cavidad | La inexactitud dimensional puede resultar en desechos. |

| Grietas internas | Calentamiento desigual o velocidad de deformación excesiva que induce tensión interna | Rompe la continuidad del material, reduce la capacidad de carga |

| Sobrecalentamiento/quemaduras | La temperatura excede el sólido, lo que provoca la fusión del límite del grano. | Fragilización del material, pérdida de capacidad de carga. |

3.0Procesos de laminación y sus características técnicas

3.1Principio básico del rodamiento

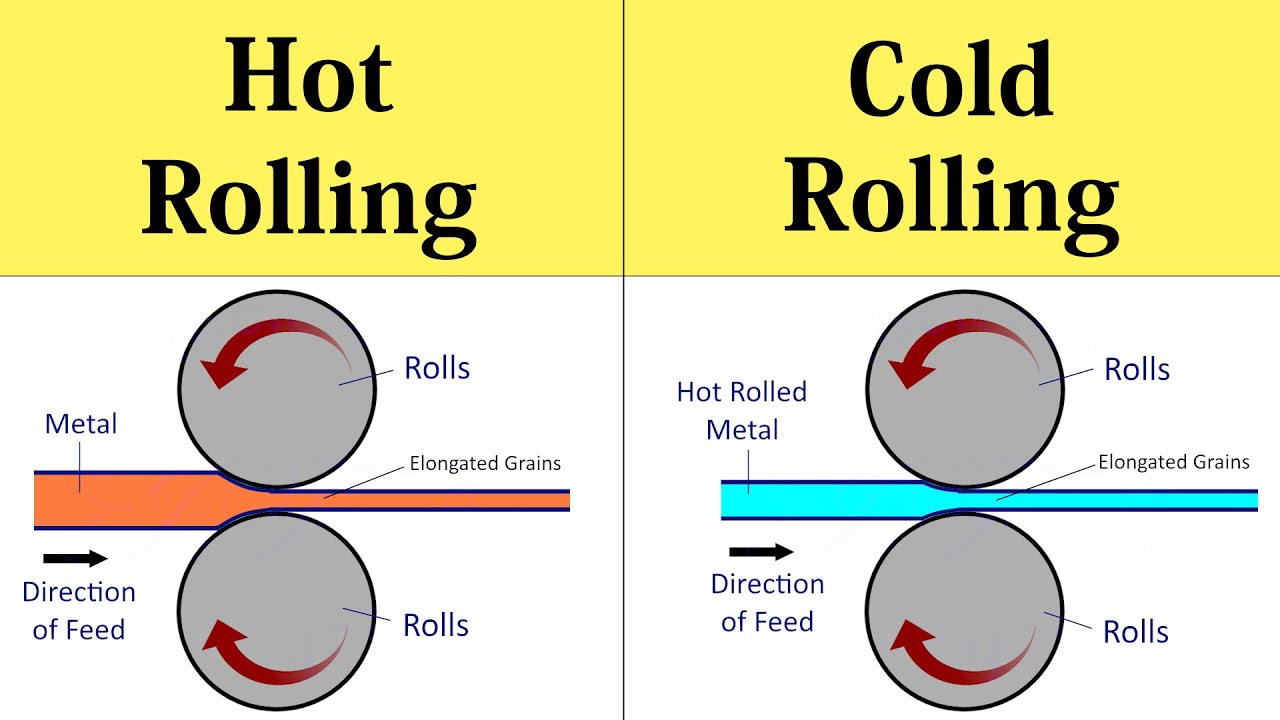

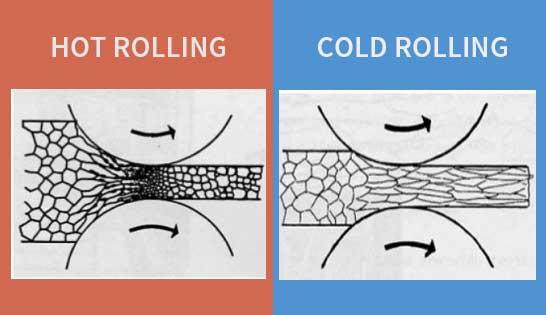

El laminado es un proceso de conformado continuo en el que rodillos cilíndricos comprimen y alargan el metal, reduciendo su sección transversal a la vez que aumentan su longitud. Los parámetros clave incluyen la reducción (disminución del espesor), la relación de reducción (reducción/espesor inicial) y la extensión (aumento de la anchura). En función de la temperatura, el laminado se puede dividir en laminado en caliente (por encima de la temperatura de recristalización) y laminado en frío (a temperatura ambiente), con diferencias significativas en la microestructura y el control de las propiedades.

3.2Comparación entre el laminado en caliente y el laminado en frío

| Indicador técnico | Laminación en caliente | Laminación en frío |

| Rango de temperatura | Acero: 1100–1150 °C, Aluminio: 360–520 °C | Temperatura ambiente hasta 0,3Tₘ |

| cambio microestructural | La deformación y la recristalización ocurren simultáneamente, produciendo granos refinados y uniformes. | Los granos se alargan y distorsionan, lo que provoca endurecimiento por deformación. |

| Calidad de la superficie | Espesa capa de óxido (5–10 μm), mal acabado (Ra ≥ 6,3 μm) | Sin incrustaciones de óxido, excelente acabado (Ra ≤ 1,6 μm) |

| Precisión dimensional | Tolerancia ±0,1–0,5 mm | Tolerancia ±0,01–0,1 mm |

| Propiedades mecánicas | Resistencia moderada, buena ductilidad. | Mayor resistencia (20–40% mayor que el laminado en caliente), menor ductilidad |

| Aplicaciones | Conformado basto de perfiles y placas gruesas | Conformado final de láminas delgadas, tiras y perfiles de precisión |

3.3Tipos de laminadores y defectos de laminación

Tipos de laminadores de núcleos (por configuración de rodillos)

- Laminador de dos alturas: Estructura simple, disponible en tipo reversible (los rodillos giran en ambas direcciones, utilizado para laminado en bruto) y tipo no reversible (dirección única, utilizado para secciones simples).

- Molino de tres alturas: Los rodillos superior, central e inferior giran alternativamente en direcciones opuestas, lo que permite el laminado de la pieza de trabajo. Adecuado para placas de grosor medio y grueso.

- Laminador de cuatro alturas: Compuesto por rodillos de trabajo de diámetro pequeño (que aplican presión) soportados por rodillos de apoyo de diámetro grande (que evitan la flexión). Se utiliza comúnmente para láminas y flejes.

- Laminador de racimo: Los rodillos de trabajo con diámetros extremadamente pequeños (≤10 mm) se apoyan en múltiples rodillos de apoyo. Ideal para producir tiras ultrafinas como papel de aluminio (espesor ≤0,01 mm).

Defectos típicos de laminación y medidas de control

- Bordes ondulados: Causados por la flexión del rodillo, lo que provoca una reducción excesiva del borde. Controlado por el diseño de la corona del rodillo (diámetro ligeramente mayor en el centro).

- Grietas de cremallera: Resultan de una ductilidad insuficiente o una temperatura de laminación excesivamente baja. Se controlan precalentando las palanquillas a una temperatura adecuada.

- Laminación (laminación tipo cocodrilo): Se produce cuando una deformación irregular induce una tensión de tracción central excesiva. Se controla optimizando la relación de reducción (≤30% por pasada).

- Pliegues: Causados por una reducción excesivamente baja, lo que provoca solapamiento del metal superficial. Se controlan garantizando una reducción mínima de ≥5% por pasada.

4.0Procesos de estirado y extrusión

4.1Dibujo de metal

Definición y características principales

El embutido es un proceso en el que la fuerza de tracción tira de un tocho metálico a través de la abertura de una matriz, reduciendo su área transversal. La principal diferencia con la extrusión reside en la dirección de la fuerza: el embutido se basa en la tracción, mientras que la extrusión se basa en el empuje. Según el tamaño del producto, el embutido se clasifica en:

- Trefilado de barras: Sección transversal ≥10 mm², utilizada para la fabricación de ejes. Realizado en una trefiladora con fuerzas de tracción ≤150 toneladas.

- Trefilado: Sección transversal ≤10 mm², para alambres y resortes. Requiere múltiples pasadas (los diámetros pueden reducirse hasta 0,0025 mm) con matrices de diamante para garantizar la precisión.

- Estirado de tubos: Se utiliza un mandril para controlar el diámetro interior, ya sea fijo o flotante. Se utiliza comúnmente para el acabado de tubos sin costura.

Ventajas y limitaciones del proceso

- Ventajas: Alta precisión dimensional (tolerancia IT7–IT9), excelente acabado superficial (Ra ≤0,8 μm), capaz de producir secciones transversales complejas como barras perfiladas.

- Limitaciones: Deformación limitada por pasada (reducción de diámetro ≤20%), lo que requiere múltiples pasadas con recocido intermedio. Ideal para piezas de sección transversal pequeña.

4.2Extrusión

Principio y clasificación

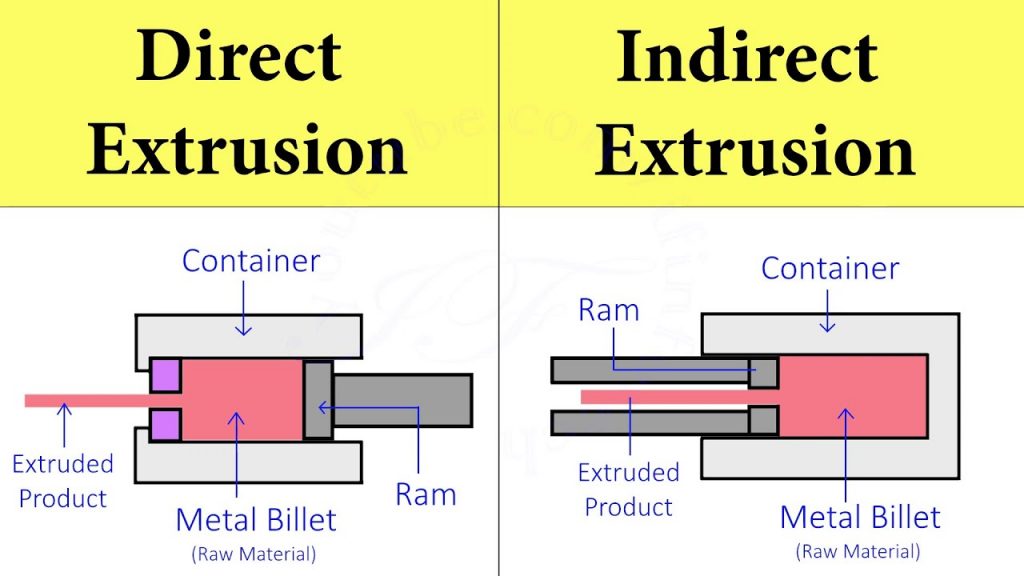

La extrusión coloca el metal en una cámara cerrada y aplica presión a través de un pistón, forzándolo a pasar por una matriz para producir productos largos con secciones transversales que coinciden con la abertura de la matriz. Según la temperatura y la dirección de la fuerza, la extrusión se divide en:

- Extrusión en caliente: Se realiza a 0,5 Tₘ–0,75 Tₘ, con presiones de 35–700 MPa. Ampliamente utilizada para perfiles de aleaciones de aluminio y cobre, como marcos de ventanas y estructuras aeroespaciales.

- Extrusión en frío: Se realiza a temperatura ambiente hasta 0,3 Tₘ. Se aplica a piezas de precisión de acero y aluminio, como latas y piezas brutas de engranajes. Permite el conformado casi a la forma final.

- Extrusión directa (hacia adelante): El metal fluye en la misma dirección que el ariete. Es necesario superar la fricción contra el contenedor, lo que la hace adecuada para secciones transversales simples.

- Extrusión indirecta (hacia atrás): El metal fluye en sentido contrario al movimiento del pistón, eliminando la fricción del contenedor. Ideal para perfiles huecos complejos.

Defectos típicos de extrusión

- Grietas superficiales: Causadas por una temperatura o velocidad de extrusión excesivamente alta, donde la tensión superficial excede la resistencia a la tracción.

- Defectos de las tuberías: el flujo desigual provoca que se acumulen incrustaciones y óxido en el centro del producto.

- Grietas internas: la alta tensión hidrostática en el centro de la zona de deformación de la matriz provoca la formación de huecos.

- Costuras superficiales: El material residual de la extrusión anterior permanece en la superficie de la matriz y queda impreso en el producto.

5.0Conclusión

Las tecnologías de conformado de metales son clave en la fabricación moderna, ya que garantizan un uso eficiente del material y un control preciso de las propiedades mecánicas. Cada proceso presenta características técnicas y límites de aplicación distintos:

- Trabajo en frío (forjado en frío, laminado en frío, estirado en frío): adecuado para componentes de alta precisión y alta resistencia, pero requiere equipos de gran tonelaje y recocido intermedio.

- Trabajo en caliente (forjado en caliente, laminado en caliente, extrusión en caliente): ideal para grandes deformaciones y piezas grandes, con fácil conformabilidad pero menor precisión y peor calidad de superficie.

- Trabajo en caliente: equilibra las ventajas del trabajo en frío y en caliente, aplicable para componentes de precisión media y lotes medianos, pero exige un estricto control de temperatura.

- Puntos fuertes específicos del proceso: La forja destaca en formas tridimensionales complejas; el laminado está optimizado para perfiles largos y continuos; el trefilado es adecuado para secciones transversales pequeñas y precisas; la extrusión permite perfiles complejos y huecos.

En la práctica, la selección del proceso debe considerar las características del material (p. ej., ductilidad, temperatura de recristalización), los requisitos del producto (precisión, resistencia, volumen de producción) y las limitaciones de costo. La optimización de parámetros del proceso, como la temperatura, la velocidad de deformación y el diseño de la matriz, ayuda a reducir los defectos y a mejorar la calidad del producto y la eficiencia de la producción.

De cara al futuro, el desarrollo del conformado de metales se centrará en el control inteligente de la temperatura, el diseño de matrices de precisión y las prácticas sostenibles (como el forjado en caliente sin oxidación) para satisfacer las crecientes demandas de rendimiento de las industrias de fabricación avanzadas.

Referencias

www.researchgate.net/figura/Procesos básicos de deformación en masa: a) laminado, b) forjado, c) extrusión y d) dibujo_fig26_325178996

www.researchgate.net/figura/Deformación-de-una-estructura-cristalina-una-red-original-deformación-belástica-sin_fig12_325178996

www.youtube.com/watch?v=YuQFhbRaWD0