Introducción

La fabricación de chapa metálica es esencial para una amplia gama de procesos de fabricación, desde la creación de juguetes sencillos hasta componentes aeronáuticos complejos. A pesar de su uso generalizado, comprender cómo funciona este proceso es crucial. Este artículo ofrece una descripción detallada de las técnicas y los materiales utilizados en la fabricación de chapa metálica.

1.0¿Qué es la fabricación de chapa metálica?

La fabricación de chapa metálica es el proceso de convertir chapas metálicas planas en piezas y productos deseados mediante operaciones como corte, plegado, doblado y ensamblaje.

Los materiales más comunes incluyen acero, aluminio, acero inoxidable, latón, cobre y zinc. El espesor de la chapa metálica suele oscilar entre 0,006 y 0,25 pulgadas. Los calibres más gruesos son adecuados para aplicaciones de alta resistencia, mientras que las chapas más delgadas son mejores para aplicaciones que requieren maleabilidad.

El proceso de fabricación comienza con una fase de diseño minucioso para definir las especificaciones, seguida de diversas técnicas fundamentales. Estas técnicas se pueden agrupar en cuatro categorías principales:

- Corte

- Formando

- Unión

- Refinamiento

2.0Técnicas de corte de chapa metálica

Los procesos de corte se utilizan para separar láminas metálicas en piezas y formas. Las técnicas de corte se pueden dividir en:

| Tipo | Métodos |

| Corte sin cizallamiento | Corte por láser, corte por plasma, corte por chorro de agua |

| Corte basado en cizalla | Cizallado, troquelado, punzonado, aserrado |

2.1Corte por láser

El corte por láser es un proceso térmico que funde metales localmente mediante rayos láser enfocados. El material absorbe el rayo, vaporizándolo, mientras una boquilla de corte inyecta gas (generalmente nitrógeno u oxígeno) para eliminar el material fundido y proteger el cabezal de corte.

El corte por láser es adecuado para materiales como acero inoxidable, acero dulce y algunos metales no ferrosos. Los materiales reflectantes, como el aluminio, pueden requerir láseres de fibra. El espesor típico oscila entre 20 mm y 40 mm.

Ventajas:

- Alta flexibilidad y precisión

- Eficiente en el tiempo

- Aplicable a una amplia gama de materiales.

Desventajas:

- Alto consumo de energía y gas

- Requiere importantes medidas de seguridad e inversión inicial.

2.2Corte por plasma

Este proceso térmico utiliza gas ionizado (plasma) para fundir y cortar metal. El método solo es eficaz en materiales conductores de electricidad y suele emplearse para láminas más gruesas (hasta 50 mm), donde el acabado superficial no es crucial.

Materiales adecuados: Aluminio, acero inoxidable, cobre, latón.

Ventajas:

- Corte de alta velocidad

- Capacidad de automatización

- Adecuado para metales de alta resistencia con bajo aporte de calor.

Desventajas:

- Alto consumo de energía

- Ruido potencial durante el corte en seco

2.3Corte por chorro de agua

El corte por chorro de agua utiliza un chorro de agua a alta presión, a menudo de alrededor de 60.000 psi, para cortar metales. Los chorros de agua puros se utilizan para materiales blandos, mientras que los chorros de agua abrasivos cortan metales duros como el acero al carbono y el aluminio.

Ventajas:

- No hay zonas afectadas por el calor

- Excelente acabado superficial sin rebabas.

- Puede cortar una amplia variedad de materiales.

Desventajas:

- Los sistemas de alta presión pueden provocar flexiones.

- Requiere accesorios de soporte para evitar la distorsión.

2.4Supresión

El troquelado utiliza un punzón y una matriz para extraer una pieza de la chapa metálica. La pieza troquelada se convierte en el componente final, mientras que la chapa sobrante se desecha.

Ventajas:

- Alta precisión dimensional

- Producción de piezas personalizadas con buena repetibilidad

Desventajas:

- Más lento que golpear

- Mayor costo de herramientas

2.5Cizallamiento

El corte se utiliza para cortar líneas rectas en chapa metálica plana con cuchillas de alta presión. Es ideal para el corte de grandes volúmenes de metales blandos que no requieren un acabado limpio.

Ventajas:

- Rápido, económico para lotes grandes.

- Simple, eficaz para cortes rectos.

Desventajas:

- Produce rebabas y deformaciones.

- No apto para aplicaciones que necesitan bordes limpios.

2.6Aserradura

El aserrado utiliza hojas dentadas para eliminar gradualmente el material. Las sierras de cinta horizontales se utilizan para el dimensionamiento de barras, mientras que las sierras verticales realizan cortes de contornos complejos.

Ventajas:

- Alta precisión de corte

- Bajo desperdicio de material gracias a la pequeña ranura

- Admite una variedad de materiales no ferrosos.

Desventajas:

- Menor estabilidad de contacto durante el corte de chapa plana

- Inconsistencias en el acabado de la superficie

2.7Puñetazos

El punzonado utiliza fuerza de corte para crear agujeros en la chapa metálica. A diferencia del troquelado, la pieza extraída es un descarte, y la chapa permanece como componente final.

Ventajas:

- Fabricación de agujeros a alta velocidad

- Cortes limpios y precisos

- Sin distorsión térmica

Desventajas:

La configuración requiere una alineación precisa de la herramienta y la matriz

9 métodos de punzonado de chapa metálica que todo fabricante debería conocer

3.0Técnicas de conformado de chapa metálica

El conformado implica remodelar el metal mientras permanece en estado sólido. Esta sección describe los principales procesos de conformado utilizados en la fabricación.

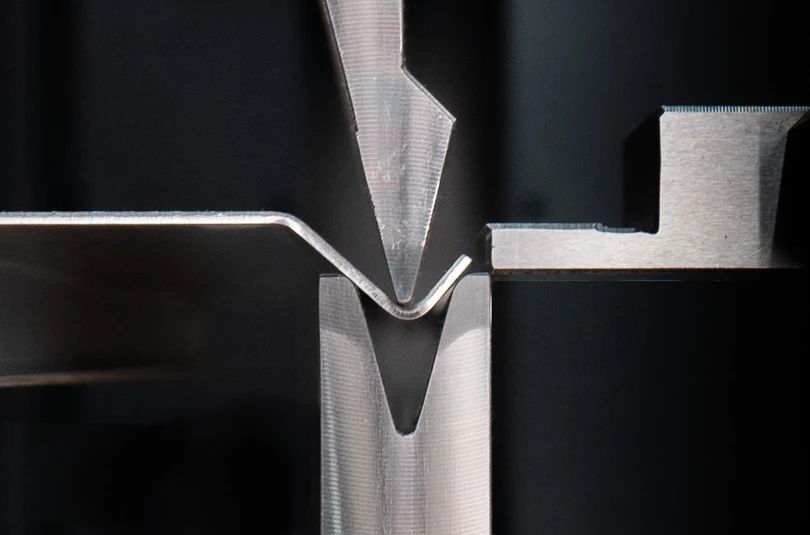

3.1Doblado

La flexión deforma el metal mediante la fuerza aplicada a través de prensas plegadoras o máquinas laminadorasLa flexión es ideal para metales dúctiles pero no frágiles como:

- acero dulce

- Acero para resortes

- Aluminio 5052

- Cobre

Los materiales más difíciles de doblar incluyen aluminio 6061, latón, bronce y titanio.

Técnicas comunes de doblado:

| Método | Descripción |

| Doblado de rodillos | Curva láminas en tubos, conos y formas huecas utilizando rodillos |

| Doblado rotatorio | Produce esquinas afiladas o ángulos >90° |

| Doblado de toallitas | Utiliza una matriz de limpieza para definir el radio interior. |

| Doblado en V | El metal se dobla sobre una matriz en forma de V utilizando un punzón. |

| Doblado en U | Similar al doblado en V, pero con una matriz en forma de U para piezas en forma de U |

Ventajas:

- Buenas propiedades mecánicas en piezas finales

- Rentable para producciones de volumen bajo a medio

Desventajas:

El retroceso elástico puede afectar la precisión

3.2Dobladillo

El dobladillo consiste en doblar la chapa metálica sobre sí misma, generalmente en dos etapas:

- Doblado en una matriz en V

- Aplanamiento en un troquel para producir el dobladillo.

Ventajas:

- Refuerza los bordes

- Mejora la estética

- Alto control dimensional

Desventajas:

Riesgo de deformación del material

3.3Laminación

El laminado de chapa metálica reduce el espesor mediante rodillos giratorios. Se clasifica en:

- Laminación en caliente: Por encima de la temperatura de recristalización

- Laminación en frío:A temperatura ambiente o cerca de ella

Aplicaciones comunes: Tubos, tubos, piezas estampadas, discos, ruedas

Ventajas:

- Alta velocidad, alta eficiencia

- Espesor consistente

- Se pueden alcanzar tolerancias estrictas

Desventajas:

- Requiere una alta inversión inicial

- Más adecuado para la producción en masa.

3.4Estampado

El estampado utiliza matrices y prensas para conformar en frío la chapa metálica. El proceso puede implicar doblado, punzonado, estampado y rebordeado en una sola operación.

Materiales: Acero inoxidable, aluminio, latón, cobre.

Ventajas:

- Bajos costos de mano de obra y herramientas

- Automatización sencilla

- Alta repetibilidad

Desventajas:

- Es costoso modificar las matrices una vez que comienza la producción

Guía completa de matrices y procesos de estampación de chapa metálica

3.5Curling

El rizado crea bordes circulares y huecos para mayor seguridad y resistencia. Generalmente se realiza en tres etapas:

- Formación de curva inicial

- Rodando la curva

- Cierre de rizo

Ventajas:

- Elimina los bordes afilados

- Fortalece los bordes de los componentes

Desventajas:

- Puede introducir rebabas o deformaciones.

3.6Hilado de metales

El hilado remodela los discos de metal sobre un mandril utilizando rotación y un rodillo formador.

Materiales: Acero inoxidable, aluminio, latón, cobre.

Ventajas:

- Adecuado para formas huecas y simétricas.

- Flexible para lotes pequeños y grandes

Desventajas:

- Limitado a diseños concéntricos

- Restricciones de tamaño y forma

¿Qué es el hilado de metales? Tipos de procesos, máquinas y aplicaciones

4.0Técnicas de unión de chapa metálica

La unión es fundamental para ensamblar componentes fabricados. Los principales métodos incluyen la soldadura y el remachado.

4.1Soldadura

La soldadura fusiona dos láminas metálicas mediante calor, presión o ambos. Se puede añadir material de relleno para reforzar la unión.

Técnicas comunes de soldadura:

| Método | Características clave |

| Soldadura con electrodo revestido (SMAW) | Utiliza un electrodo y un arco, adecuado para metales gruesos. |

| Soldadura MIG (GMAW) | Utiliza electrodo de alambre continuo y protección de gas, rápido y limpio. |

| Soldadura TIG | Utiliza electrodo de tungsteno y gas protector, ideal para metales no ferrosos. |

Notas:

- La soldadura con electrodo es rápida pero puede sobrecalentar los metales delgados.

- MIG es ideal para automatización pero no apto para exteriores

- TIG ofrece soldaduras limpias pero requiere mano de obra calificada

4.2Remachado

El remachado es un método de unión semipermanente y no térmico. Consiste en perforar agujeros y formar las colas de los remaches para fijar las láminas.

Tipos:

| Tipo | Solicitud |

| Remachado en caliente | Para remaches de acero de más de 10 mm de diámetro (1000–1100 °C) |

| Remachado en frío | Para metales ligeros o no ferrosos como aluminio o cobre. |

Ventajas:

- Rentable y fácil de inspeccionar

- Adecuado para metales ligeros.

Desventajas:

- Añade peso

- Debilita la estructura debido a los agujeros perforados.

- Crea ruido en conjuntos mecánicos.

5.0Conclusión

La fabricación de chapa metálica combina procesos de corte, conformado, unión y acabado para producir una amplia gama de componentes industriales y comerciales. La elección de la técnica adecuada depende de la geometría de la pieza, el tipo de material, el coste y el volumen de producción. Gracias a los avances en maquinaria y automatización, la fabricación de chapa metálica continúa evolucionando, ofreciendo mayor precisión, velocidad y flexibilidad.

6.0Preguntas frecuentes (FAQ) sobre la fabricación de chapa metálica

P1: ¿Cuál es la diferencia entre el corte por láser y el corte por plasma?

R: El corte por láser utiliza luz enfocada para vaporizar el material, ofreciendo alta precisión y bordes limpios, mientras que el corte por plasma utiliza gas ionizado para fundir metales conductores. El corte por láser es más adecuado para piezas delgadas e intrincadas; el plasma se prefiere para metales más gruesos y de alta resistencia.

P2: ¿Qué materiales se utilizan con más frecuencia en la fabricación de chapa metálica?

R: Los materiales más comunes incluyen acero inoxidable, aluminio, acero dulce, cobre y latón. La elección depende de la resistencia, la resistencia a la corrosión, la conformabilidad y la aplicación.

P3: ¿Cuál es el rango de espesor típico para chapa metálica?

R: El espesor de la chapa metálica suele oscilar entre 0,15 mm (0,006 pulgadas) y 6,35 mm (0,25 pulgadas). Los materiales más gruesos se consideran placas, mientras que las láminas más delgadas se denominan láminas.

P4: ¿Qué precisión tiene el plegado CNC en el conformado de chapa metálica?

R: El doblado CNC proporciona una alta repetibilidad y tolerancias estrictas, a menudo dentro de ±0,1 mm, dependiendo del material y el equipo.

P5: ¿Es mejor soldar o remachar para el ensamblaje de chapa metálica?

R: La soldadura ofrece uniones más resistentes y permanentes, ideales para la integridad estructural. El remachado es más recomendable para diseños ligeros y modulares o cuando se debe evitar la distorsión por calor.