- 1.0Introducción a la economía del mecanizado

- 2.0Selección de acciones: acciones con forma casi neta frente a acciones rectangulares estándar

- 3.0Planificación de operaciones y selección de herramientas

- 4.0Optimización de la velocidad de avance: desbaste vs. acabado

- 5.0Modelado del coste de producción en la fabricación por lotes

- 6.0Desgaste de la herramienta y ecuación de vida útil de la herramienta de Taylor

- 7.0Optimización de la velocidad de corte

- 8.0Resumen y directrices prácticas

- 9.0Reflexiones finales

En el campo de la fabricación de alta precisión, la capacidad de optimizar los parámetros de mecanizado es un factor crucial para el éxito operativo. Comprender y aplicar los principios de la economía del mecanizado puede generar reducciones significativas en los costes y tiempos de producción, a la vez que mejora la utilización de las herramientas y el rendimiento de la fabricación.

Este artículo explora un marco integral para optimizar los procesos de mecanizado. Desde la selección inicial del material hasta el ajuste de la velocidad de avance y el modelado de costos, cada etapa contribuye a minimizar los costos o maximizar la tasa de producción. El objetivo es dotar a ingenieros, planificadores de producción y operarios de estrategias prácticas basadas en datos y limitaciones de producción reales.

1.0Introducción a la economía del mecanizado

En esencia, la economía del mecanizado implica optimizar las operaciones de mecanizado para cumplir uno de dos objetivos:

- Maximizar la tasa de producción (es decir, minimizar el tiempo del ciclo), o

- Minimizar el coste de producción (es decir, lograr eficiencia económica)

Para lograr cualquiera de los objetivos se requiere un enfoque estructurado de varios puntos de decisión críticos, entre ellos:

- Selección del stock inicial

- Planificación de operaciones y selección de herramientas

- Optimización de la velocidad de avance y de corte

- Modelado del desgaste de herramientas

- Análisis de costos y tiempos para la producción por lotes

Al modelar y optimizar estas etapas, los fabricantes pueden aumentar la rentabilidad, mejorar la utilización de los activos y obtener una ventaja competitiva en sectores como el aeroespacial, el automotriz, el de moldes y matrices y el de componentes de precisión.

2.0Selección de acciones: acciones con forma casi neta frente a acciones rectangulares estándar

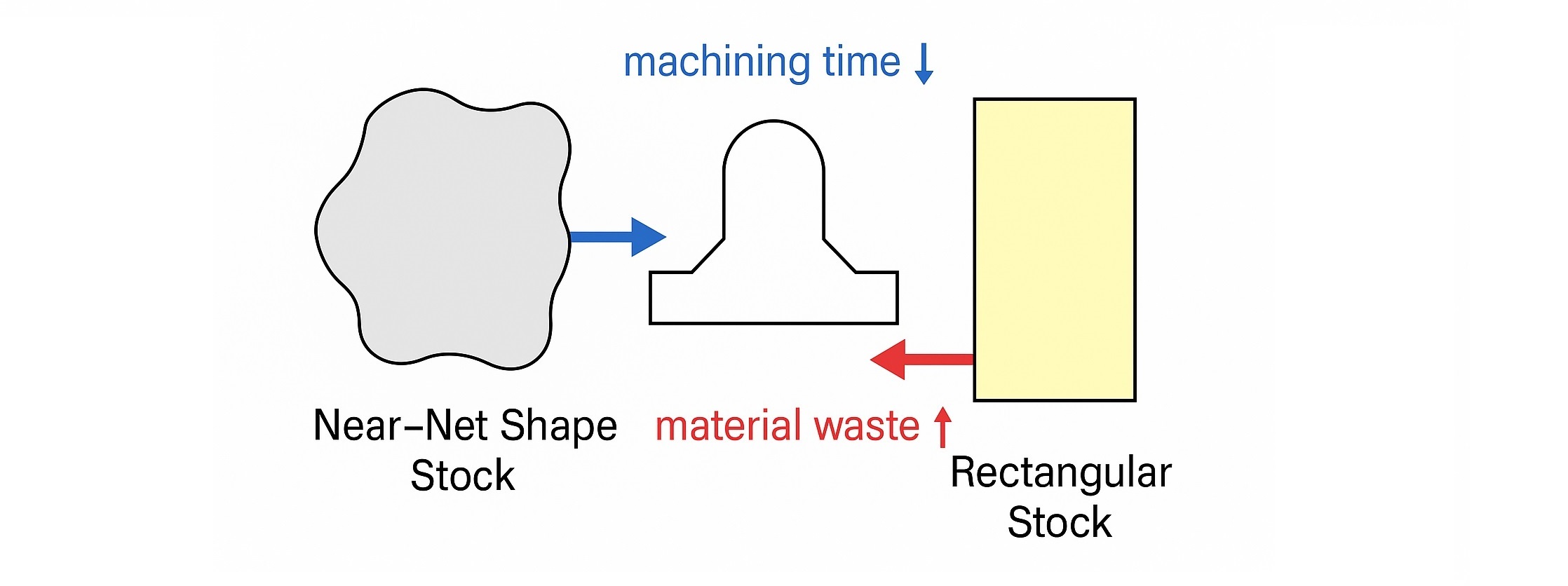

Antes de comenzar cualquier operación de mecanizado, la elección de la materia prima influye significativamente tanto en el coste como en el tiempo.

2.1Acciones con forma cercana a la red

La forma cercana a la neta se refiere a materiales que coinciden estrechamente con la geometría final de la pieza.

- Ventajas:

- Reduce significativamente el tiempo de mecanizado.

- Genera menos material de desecho

- Requiere menos pasadas y herramientas

- Desventajas:

- Generalmente, el costo es más alto debido a la fundición o conformación personalizada.

- Puede tener plazos de entrega más largos

Esta opción es ideal cuando el tiempo de ciclo es crítico o cuando se trabaja con materiales costosos o difíciles de mecanizar (por ejemplo, aleaciones de titanio).

2.2Material rectangular (por ejemplo, bloques de base de molde)

El material rectangular, más común en el mecanizado de uso general, ofrece ventajas de costo y disponibilidad.

- Ventajas:

- Ampliamente disponible y relativamente de bajo costo

- Dimensiones y tolerancias estandarizadas

- Desventajas:

- Requiere mayor remoción de material

- Aumenta el desgaste de la herramienta y el tiempo de mecanizado.

Estrategia claveSeleccione siempre el tamaño de stock más pequeño que pueda contener la pieza final de forma segura. El stock de gran tamaño aumenta el desperdicio y el consumo de energía sin añadir valor.

3.0Planificación de operaciones y selección de herramientas

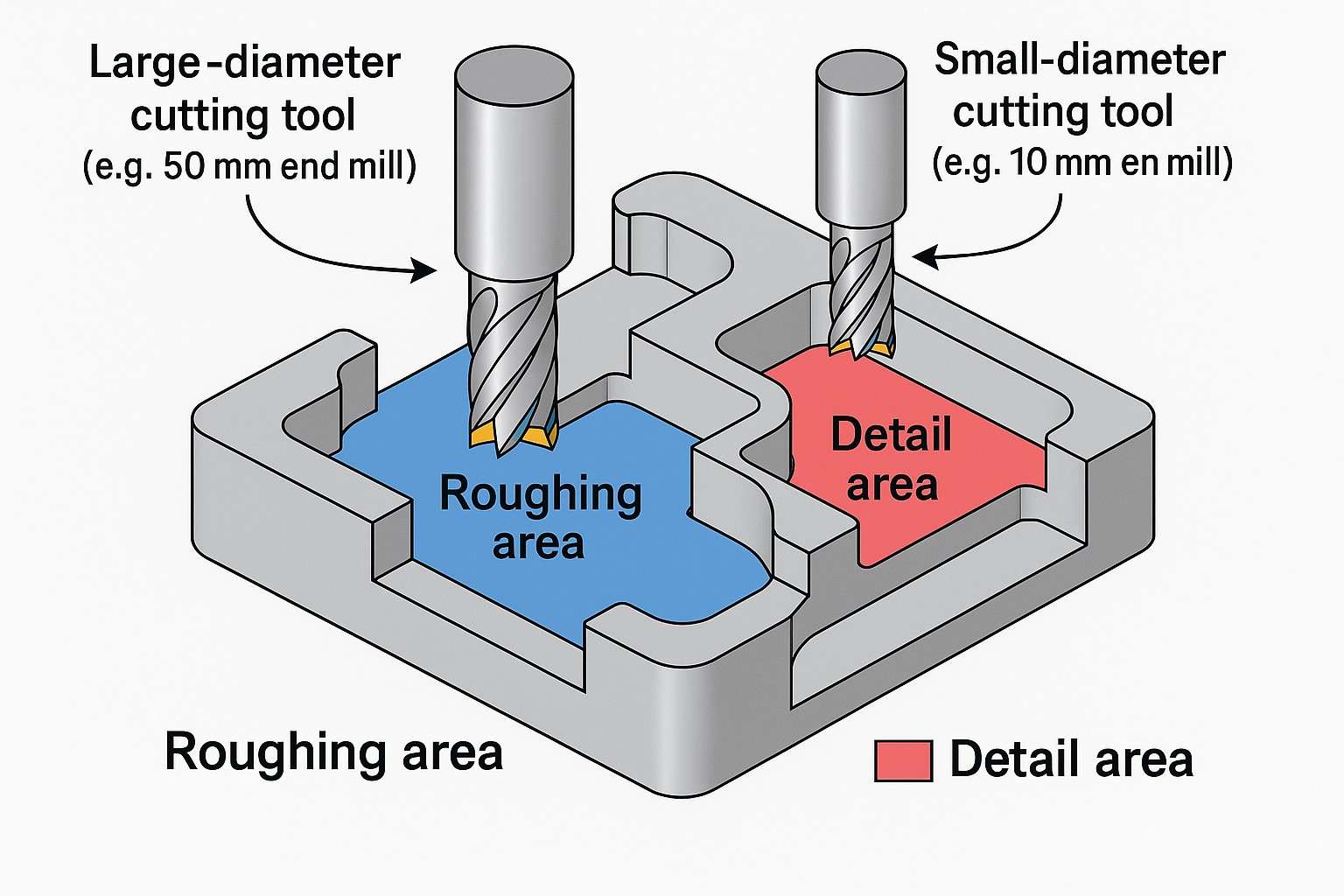

La tasa de remoción de material (MRR) es una métrica fundamental en la productividad del mecanizado. La selección de las herramientas adecuadas y la definición de las regiones de mecanizado afectan directamente la MRR y la eficiencia general.

3.1Diámetro de la herramienta y tamaño de la característica

- Herramientas grandes Se prefieren para eliminación en masa y alto MRR en operaciones de desbaste.

- Herramientas pequeñas Son necesarios para características intrincadas, radios estrechos o pasadas de acabado.

Práctica recomendadaDivida la pieza en subregiones basadas en características. Asigne a cada región la herramienta más grande que quepa, garantizando así la máxima velocidad de extracción y manteniendo la precisión.

Este enfoque minimiza los cambios de herramientas, reduce el tiempo de mecanizado y mejora la eficiencia de la trayectoria de la herramienta.

4.0Optimización de la velocidad de avance: desbaste vs. acabado

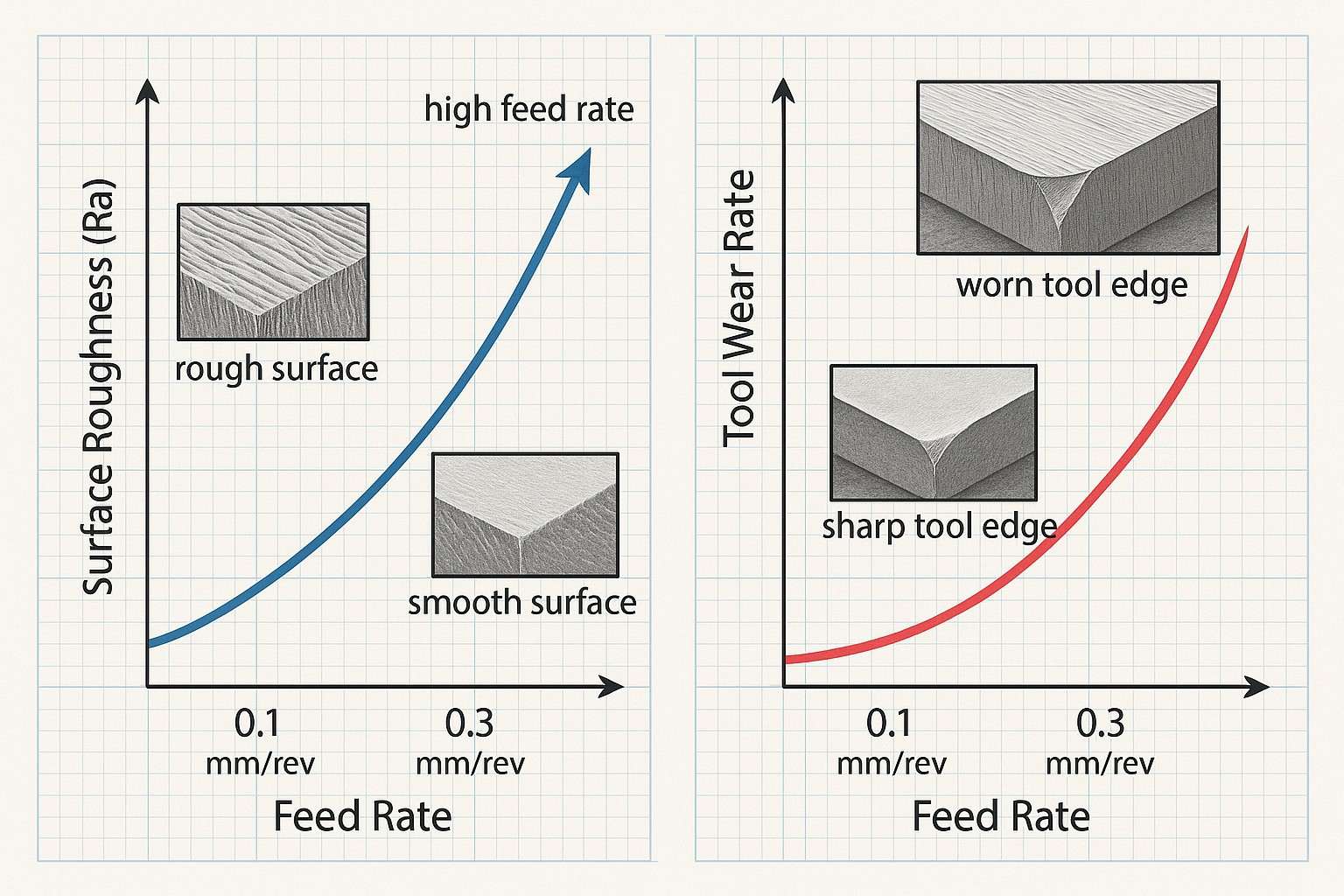

La velocidad de avance influye directamente en el MRR, la calidad de la superficie, la vida útil de la herramienta y las fuerzas de corte.

4.1Operaciones de acabado

- Velocidades de alimentación más altas Aumenta la productividad pero degrada el acabado de la superficie.

- La velocidad de alimentación óptima es la valor más alto que aún cumple con los requisitos de calidad de la superficie, que dependen de:

- Tolerancias funcionales

- Estándares estéticos o cosméticos

- Criterios de ajuste y montaje

- Operaciones de posprocesamiento como pulido o recubrimiento

4.2Operaciones de desbaste

El acabado superficial es menos importante, ya que se realizará una pasada de acabado. El objetivo es maximizar el MRR mediante:

-

Mayor velocidad de corte (V)

-

Mayor velocidad de alimentación (f)

Sin embargo, aumentar V y f también aumenta la temperatura de la herramienta, lo que a su vez afecta el desgaste y la vida útil de la herramienta.

-

La velocidad de corte aumenta la velocidad de la viruta

-

La velocidad de avance aumenta el área de la sección transversal del chip.

4.3Consideraciones sobre la fuerza y la potencia de la herramienta

-

La fuerza de corte es proporcional a la velocidad de alimentación

-

Una fuerza superior requiere:

-

Mayor potencia de la máquina

-

Herramientas diseñadas para soportar cargas de corte más elevadas

-

Guía de optimización:La velocidad de avance de desbaste óptima es el valor más alto que satisface:

- El capacidad de potencia de la máquina

- El límite máximo de fuerza de corte de la herramienta (según lo especificado por el fabricante)

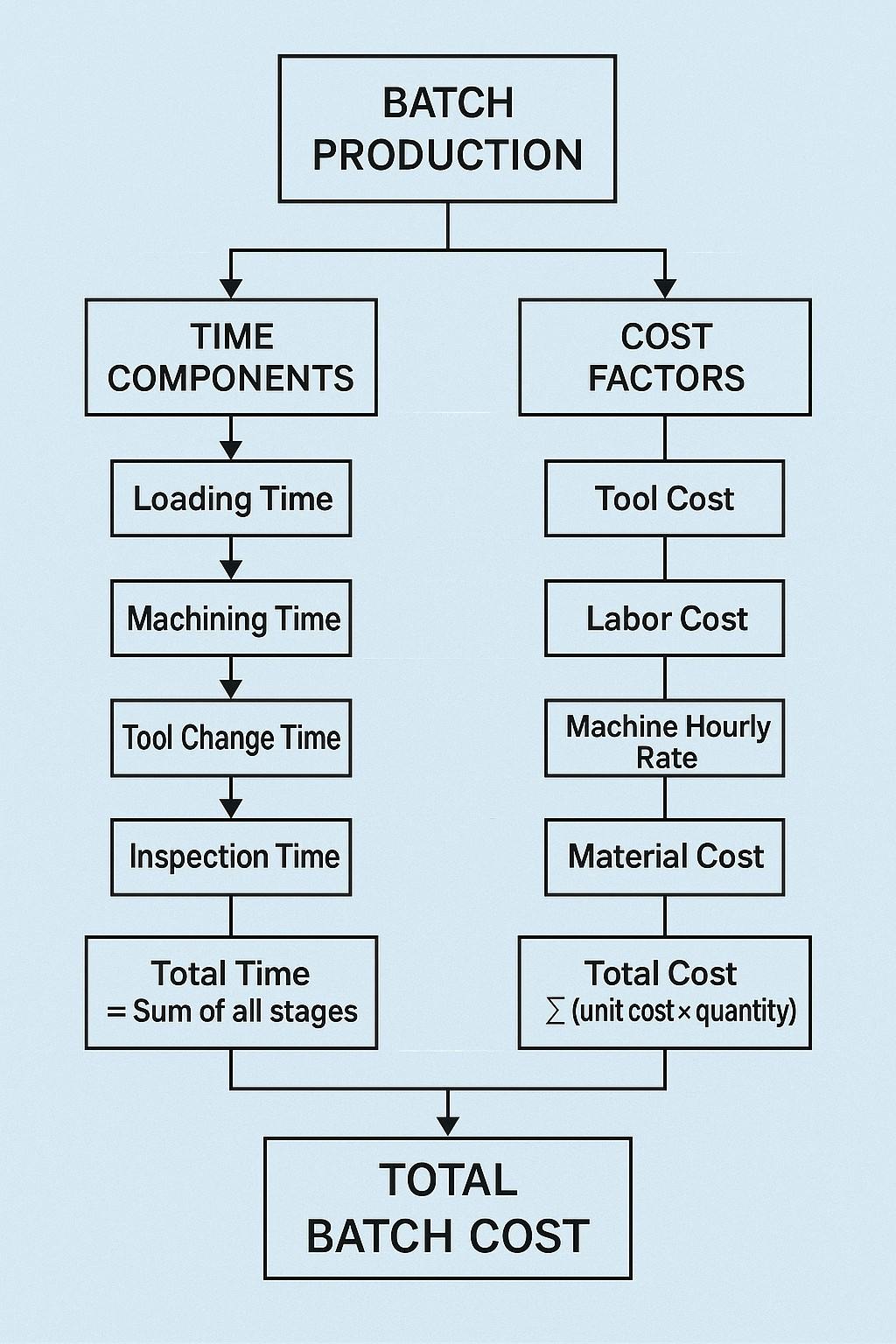

5.0Modelado del coste de producción en la fabricación por lotes

En la producción por lotes, el coste unitario total está influenciado tanto por las operaciones productivas como por las no productivas.

Supongamos un lote de NbN_b Se producen piezas idénticas. Los componentes de tiempo y coste son los siguientes:

5.1Componentes del tiempo

-

Tiempo improductivo tlt_l:Incluye carga, instalación y descarga.

Tiempo total no productivo = Nb⋅tlN_b \cdot t_l -

Tiempo de mecanizado tmt_m:Es hora de mecanizar una sola pieza.

Tiempo total de mecanizado = Nb⋅tmN_b \cdot t_m -

Tiempo de cambio de herramienta tct_c:Tiempo necesario para reemplazar una herramienta desgastada.

Total = Nt⋅tcN_t \cdot t_c, dónde Nt=Nb⋅tmTN_t = \frac{N_b \cdot t_m}{T}

5.2Componentes de costos

-

CtC_t:Costo por herramienta

-

MM:Costo de máquina y mano de obra por minuto

El coste promedio por pieza se modela de la siguiente manera:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

Esta ecuación muestra claramente cómo se reduce la vida útil de la herramienta. TT — una función de la velocidad de corte — influye en el coste total.

6.0Desgaste de la herramienta y ecuación de vida útil de la herramienta de Taylor

El desgaste de la herramienta debe modelarse para optimizar con precisión los parámetros de corte. La ecuación de Taylor, ampliamente utilizada, es:

$$

V\cdot T^n = C

$$

Dónde:

- VV:Velocidad de corte

- TT: Vida útil de la herramienta

- n,Cn, C:Constantes empíricas basadas en la combinación de material de la herramienta y la pieza de trabajo

Solución para la vida útil de la herramienta:

$$

T = \left( \frac{C}{V} \right)^{1/n}

$$

Sustituyendo en el modelo de costos:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

Esto define el costo por pieza como una función de la velocidad de corte. VV.

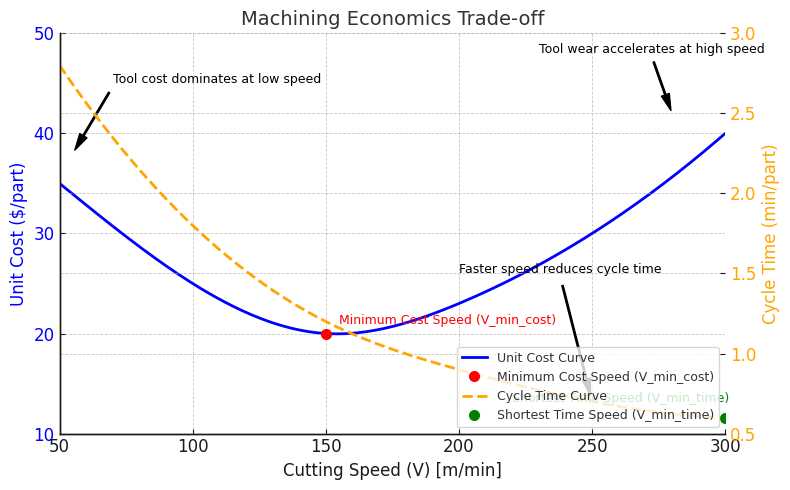

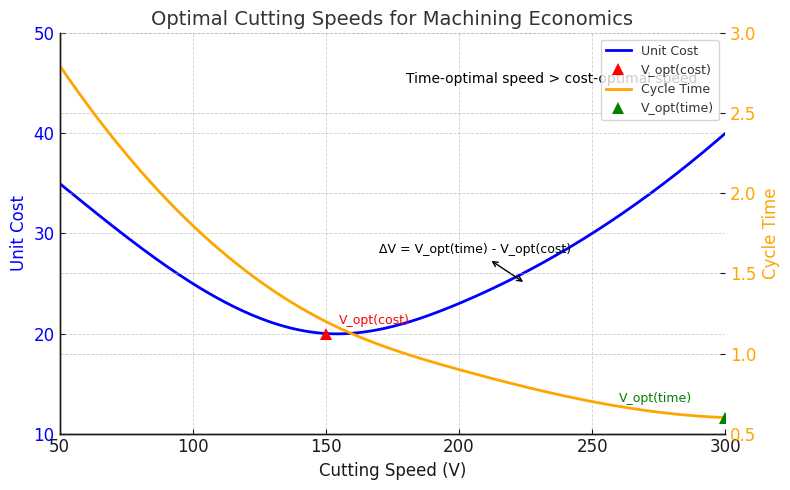

7.0Optimización de la velocidad de corte

7.1Velocidad óptima al mínimo coste

Para minimizar el costo unitario, diferencie la función de costo con respecto a la velocidad de corte VV y establece la derivada en cero:

$$

\frac{d C_{pr}(V)}{dV} = 0

$$

Resolviendo esto se obtiene la velocidad de corte óptima para el costo mínimo, denotado como:

$$

V_{opt}^{(costo)}

$$

Por lo general, esta velocidad es inferior a la que minimiza el tiempo de producción, debido a la mayor vida útil de la herramienta a velocidades más bajas.

7.2Velocidad óptima para una tasa de producción máxima

El tiempo promedio por pieza se modela como:

$$

T_{media}(V) = t_l + t_m + \frac{t_c \cdot t_m}{T}

$$

Sustituyendo por TT, la expresión se convierte en una función de VVPara minimizar el tiempo:

$$

\frac{d T_{avg}(V)}{dV} = 0

$$

Resolviendo esto obtenemos la velocidad óptima para el tiempo mínimo:

$$

V_{opt}^{(tiempo)}

$$

Típicamente,

$$

V_{opt}^{(tiempo)} > V_{opt}^{(costo)}

$$

ya que una mayor velocidad acorta el tiempo de ciclo pero aumenta el consumo de herramientas.

8.0Resumen y directrices prácticas

Conclusiones clave:

- Selección de materiales:Utilice formas cercanas al valor neto para reducir el tiempo de mecanizado cuando el costo lo permita; de lo contrario, optimice el tamaño de stock estándar para minimizar el desperdicio.

- Estrategia de herramientas:Segmente las piezas según el tamaño de la característica y utilice la herramienta más grande permitida en cada región para maximizar el MRR.

- Ajuste de la velocidad de alimentación:

- Para el acabado: ajuste el avance más alto que cumpla con la calidad de la superficie.

- Para desbaste: empuje el avance hasta el límite de la potencia de la máquina y la capacidad de la herramienta.

- Optimización de la velocidad de corte:

- Utilice la ecuación de Taylor para modelar el desgaste de la herramienta.

- Optimice la velocidad en función de su objetivo: menor costo versus mayor rendimiento.

- Economía de la producción por lotes:

- Tenga en cuenta el tiempo de cambio de herramienta, el costo de la herramienta y las operaciones no productivas.

- Utilice modelos de costos para seleccionar velocidades de corte que equilibren la eficiencia a largo plazo.

9.0Reflexiones finales

La economía del mecanizado proporciona un método cuantitativo y estructurado para mejorar la toma de decisiones en entornos de mecanizado CNC y manual. Ya sea que su objetivo sea el liderazgo en costes o la producción a alta velocidad, la integración de estos principios en la programación CAM, la selección de herramientas y la planificación de procesos puede generar mejoras mensurables en eficiencia y rentabilidad.