- 1.0Definición y características principales de la forja

- 2.0Clasificación por temperatura de forja

- 3.0Clasificación por restricción de matriz

- 4.0Clasificación por equipo y funcionamiento

- 5.0Procesos auxiliares en la forja

- 6.0Selección de metales para forja

- 7.0Defectos comunes de forja y sus causas

- 8.0Preguntas frecuentes (FAQ)

1.0Definición y características principales de la forja

La forja es un proceso de fabricación que implica dar forma al metal mediante fuerzas de compresión localizadas. Los golpes se aplican con un martillo (a menudo un martillo de impacto) o una matriz. La forja suele clasificarse según la temperatura a la que se realiza: forja en frío (un tipo de trabajo en frío), forja en tibio o forja en caliente (un tipo de trabajo en caliente). En estas dos últimas, el metal se calienta, generalmente en una forja. Las piezas forjadas pueden pesar desde menos de un kilogramo hasta cientos de toneladas métricas. La forja ha sido una actividad milenaria de los herreros; los productos tradicionales eran utensilios de cocina, ferretería, herramientas manuales, armas blancas, platillos y joyería.

Desde la Revolución Industrial, las piezas forjadas se utilizan ampliamente en mecanismos y máquinas donde un componente requiere alta resistencia. Estas piezas forjadas suelen requerir un procesamiento posterior (como el mecanizado) para obtener una pieza terminada. Hoy en día, la forja es una industria importante a nivel mundial.

2.0Clasificación por temperatura de forja

La base principal para la clasificación por temperatura es la temperatura de recristalización del metal, el punto crítico en el que los átomos se reorganizan para formar nuevos granos. En función de esto, la forja se puede dividir en forja en caliente, forja en tibio y forja en frío.

2.1Forja en caliente

- Rango de temperatura: Para el acero, normalmente 950–1260 °C (varía según los diferentes metales y aleaciones).

- Características principales:

- Excelente plasticidad del metal, buena formabilidad y baja fuerza de conformado.

- El endurecimiento por trabajo se compensa con la recristalización, lo que da como resultado una baja tensión interna.

- Puede producir incrustaciones de óxido, lo que da lugar a un acabado superficial y una precisión dimensional inferiores.

- Aplicaciones: Piezas forjadas de gran tamaño (p. ej., ejes, cubos), conformado en bruto de aleaciones de alta resistencia. Ideal para producción en masa donde no se requiere alta precisión.

2.2Forja en caliente

- Rango de temperatura: Por debajo de la temperatura de recristalización, pero por encima del rango de forja en frío. Para el acero, típicamente entre 650 y 950 °C.

- Características principales:

- Escala mínima o nula, mejor acabado superficial en comparación con el forjado en caliente.

- Precisión dimensional entre forjado en caliente y en frío, fuerza de conformado menor que en forjado en frío.

- Formabilidad ligeramente reducida en comparación con el forjado en caliente; requiere un control preciso de la temperatura para evitar el agrietamiento.

- Aplicaciones: Piezas de precisión medianas a pequeñas, como piezas brutas de engranajes, donde se requiere calidad de superficie pero no es necesaria una precisión de forjado en frío extrema.

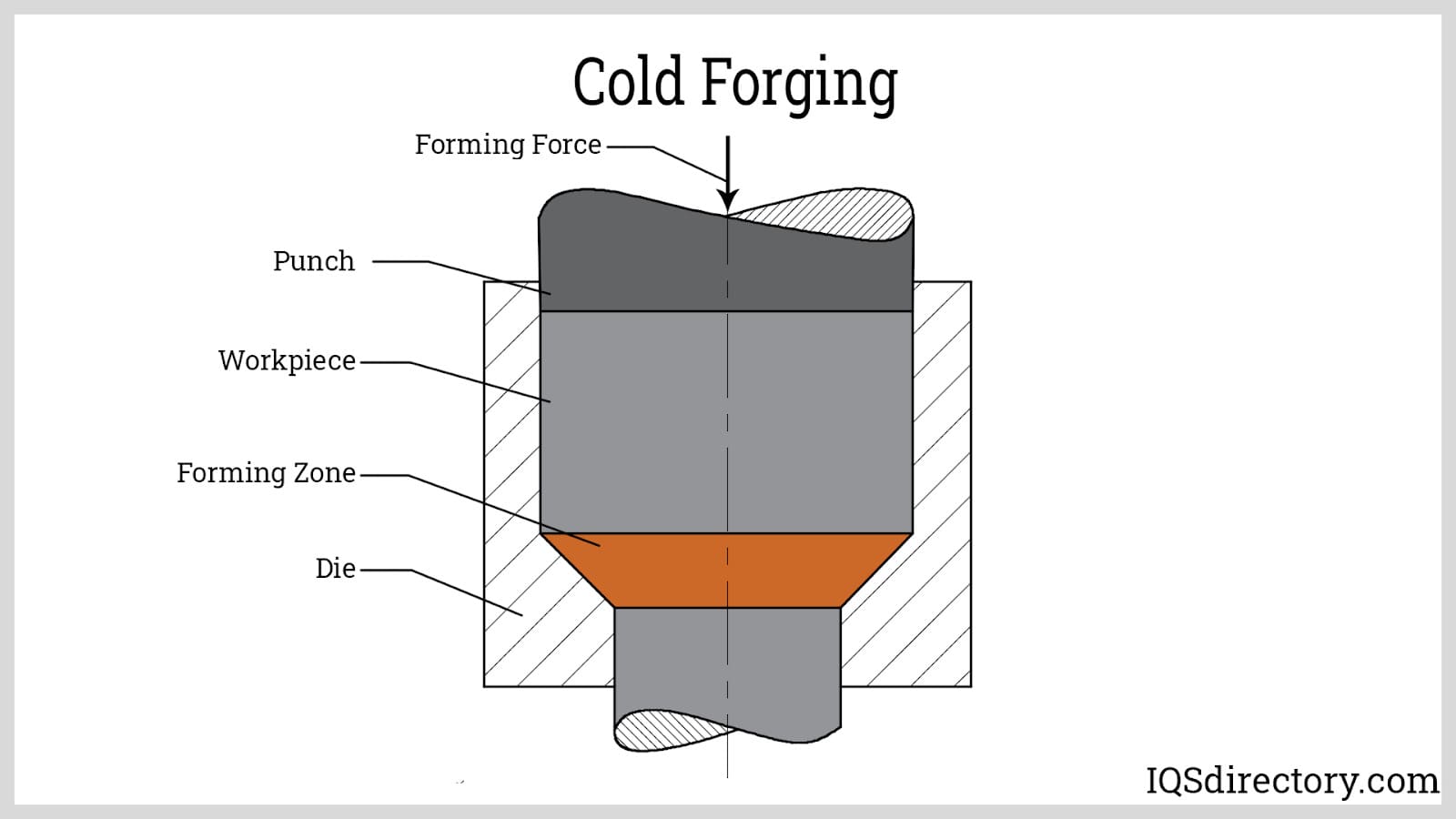

2.3Forjado en frío

- Rango de temperatura: Para el acero, la temperatura ambiente suele ser de hasta ~150 °C; el aluminio y el cobre se forjan en frío a temperatura ambiente, mientras que entre 200 y 400 °C se considera forjado en caliente para mejorar la ductilidad y reducir las cargas de conformado.

- Características principales:

- Sin oxidación, alto acabado superficial, capaz de lograr una tolerancia de ±0,3 mm.

- Un endurecimiento significativo del trabajo mejora el límite elástico y la resistencia a la fatiga.

- Requiere alta fuerza de formación y equipo robusto; limitado a metales dúctiles como aluminio, cobre y acero con bajo contenido de carbono.

- Aplicaciones: Elementos de fijación de precisión (pernos, tornillos) y pequeños componentes estructurales (anillos de cojinetes) donde se deben cumplir directamente las tolerancias de montaje.

Lectura recomendada:Proceso de forjado en frío: principios, ventajas, aplicaciones y tecnologías clave

3.0Clasificación por restricción de matriz

La forja también se puede clasificar según el grado de cierre de la matriz: forja en matriz abierta y forja en matriz cerrada.

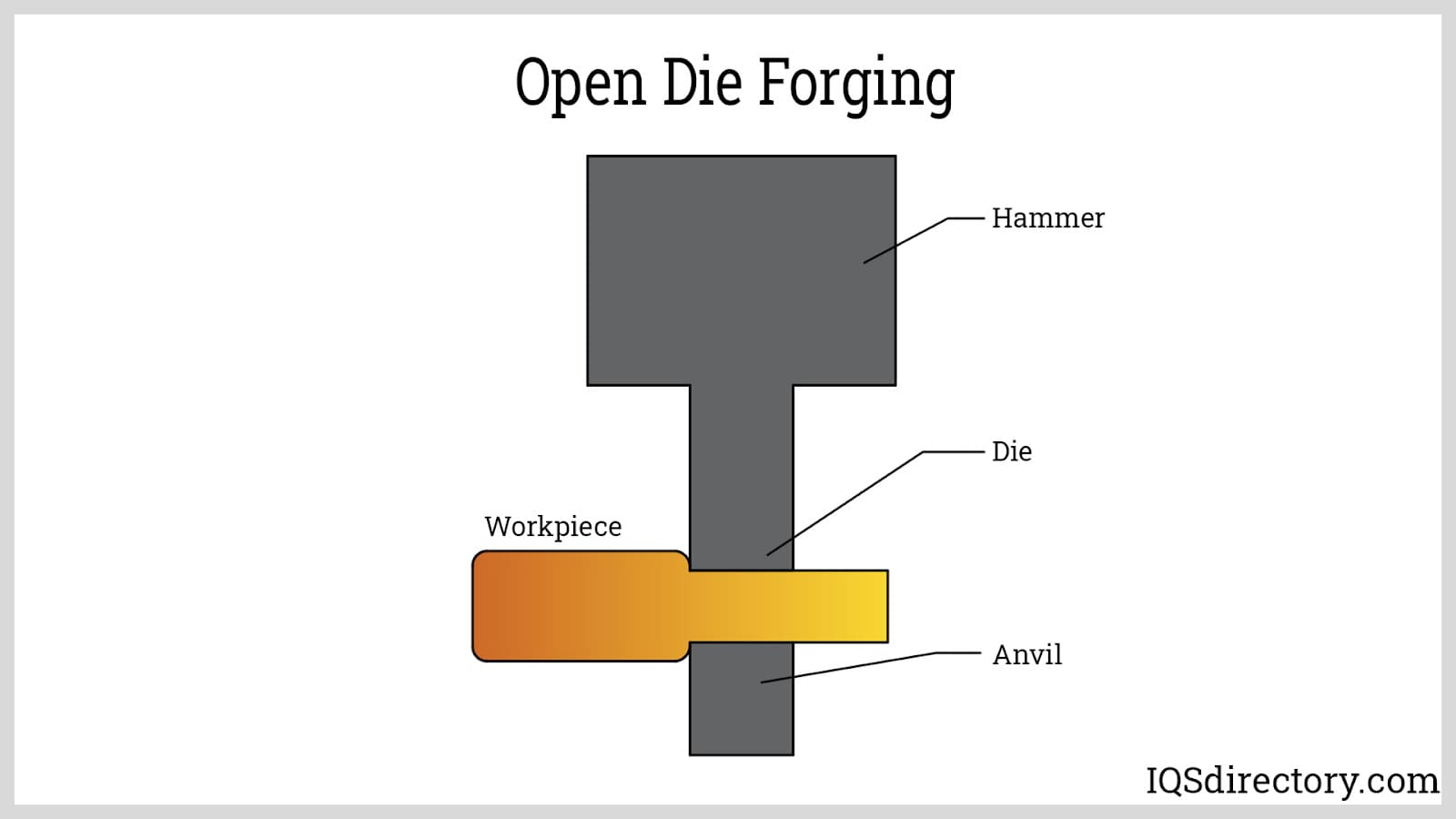

3.1Forja en matriz abierta (forja Smith)

- Principio del proceso: Utiliza matrices que encierran solo parcialmente la pieza. El metal calentado se moldea mediante martillazos o prensado repetidos mientras fluye libremente hacia afuera, lo que requiere reposicionamiento manual.

- Ventajas: Estructura de matriz sencilla, de bajo costo, capaz de producir piezas forjadas grandes o irregulares. El flujo de grano se puede orientar para mejorar la resistencia. Ideal para producción de lotes pequeños o personalizada.

- Desventajas: Dependiente del operador, poca consistencia dimensional, alta tolerancia de mecanizado, bajo aprovechamiento del material.

- Productos típicos: Grandes ejes, discos, bloques y piezas industriales a medida.

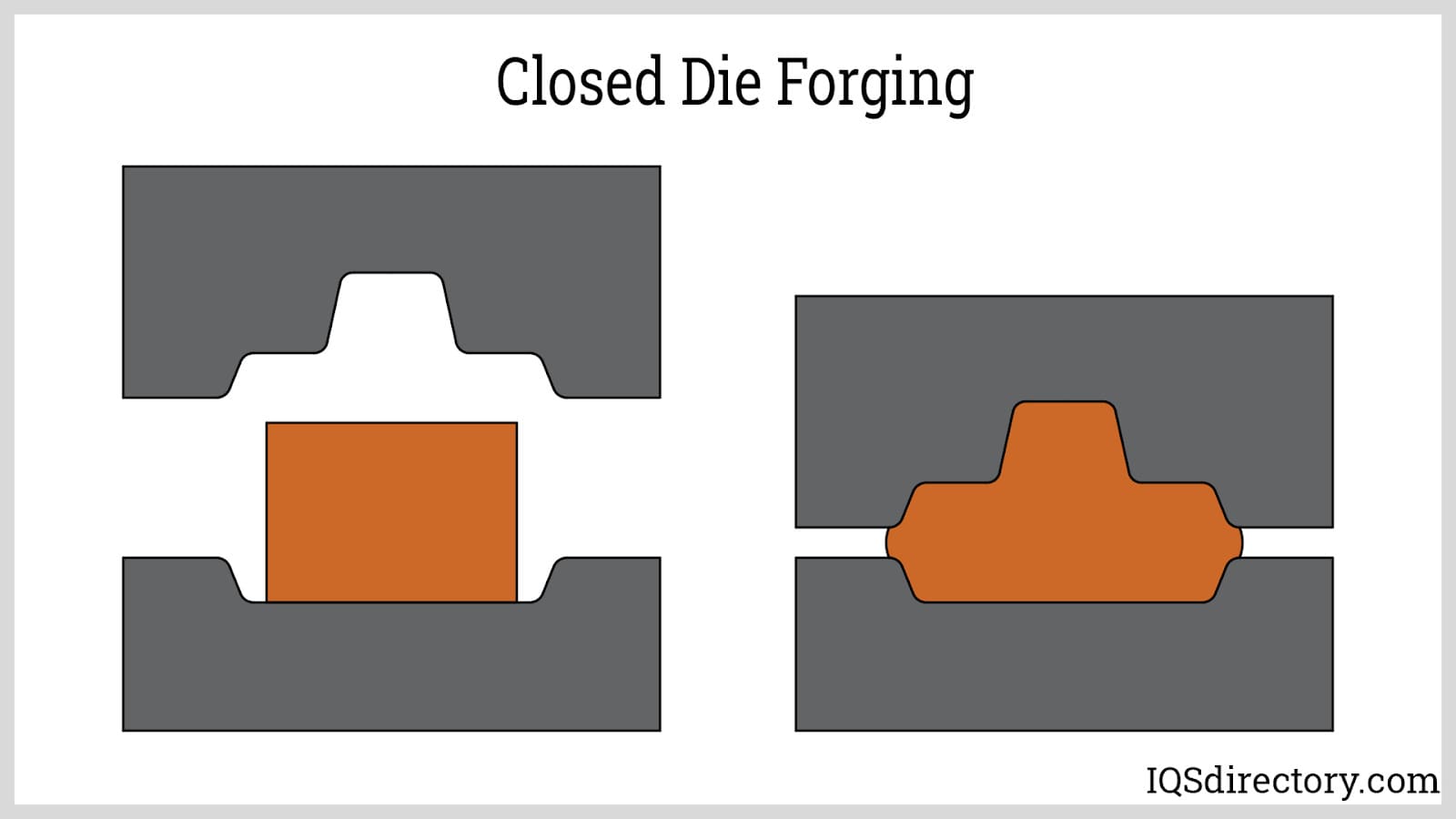

3.2Forja en matriz cerrada (forja por impresión)

- Principio del proceso: Las matrices superior e inferior forman una cavidad que se adapta a la geometría de la pieza. Las palanquillas precalentadas llenan la cavidad bajo presión; el material sobrante fluye como rebaba, que posteriormente se recorta. El forjado sin rebaba encierra completamente la cavidad para evitarla.

- Ventajas: Alta precisión dimensional y buena repetibilidad, ideal para producción en masa. El flujo de grano se adapta a la geometría de la pieza, mejorando así sus propiedades mecánicas.

- Desventajas: Diseño complejo de matrices, altos costos de herramientas, estrictos requisitos de tocho y lubricación para el forjado sin rebabas. Alta inversión inicial.

- Productos típicos: Componentes de automoción (bielas, engranajes), piezas de herramientas, estructuras de precisión medianas y pequeñas.

4.0Clasificación por equipo y funcionamiento

4.1Forja con estampa

- Principio: La forja en estampa utiliza un martillo o ariete, accionado por vapor, hidráulico, neumático o eléctrico, que cae sobre la pieza de trabajo para deformarla instantáneamente. Existen variantes de matriz abierta y matriz cerrada. La forja en matriz abierta requiere el reposicionamiento manual de la pieza, mientras que la forja en matriz cerrada permite que el exceso de material fluya como rebaba. Las configuraciones modernas suelen emplear... Martillo neumático de forja para proporcionar un impacto controlado y de alta frecuencia, mejorando la consistencia y reduciendo la fatiga del operador.

- Aplicaciones: Ideal para piezas medianas y pequeñas, como ejes, herramientas agrícolas y componentes mecánicos. La forja en matriz abierta permite producir formas grandes o irregulares donde la dirección del flujo de grano es crucial.

- Ventajas y limitaciones: Deformación rápida, fuertes propiedades direccionales; sin embargo, la precisión dimensional depende de la habilidad del operador y es necesario recortar las rebabas para el forjado en matriz cerrada.

4.2Forja en prensa

- Principio: La forja en prensa aplica una presión lenta y continua en lugar de impacto, lo que proporciona una deformación uniforme del metal. Puede realizarse con matrices abiertas o cerradas y prensas mecánicas o hidráulicas.

- Aplicaciones: Adecuado para componentes grandes o complejos, incluidos cigüeñales, bielas y piezas estructurales que requieren una distribución uniforme de la tensión.

- Ventajas: Deformación controlada, acabado superficial mejorado, mejor precisión de detalle con matrices calentadas.

- Limitaciones: Más lento que el forjado y con mayor coste inicial del equipo.

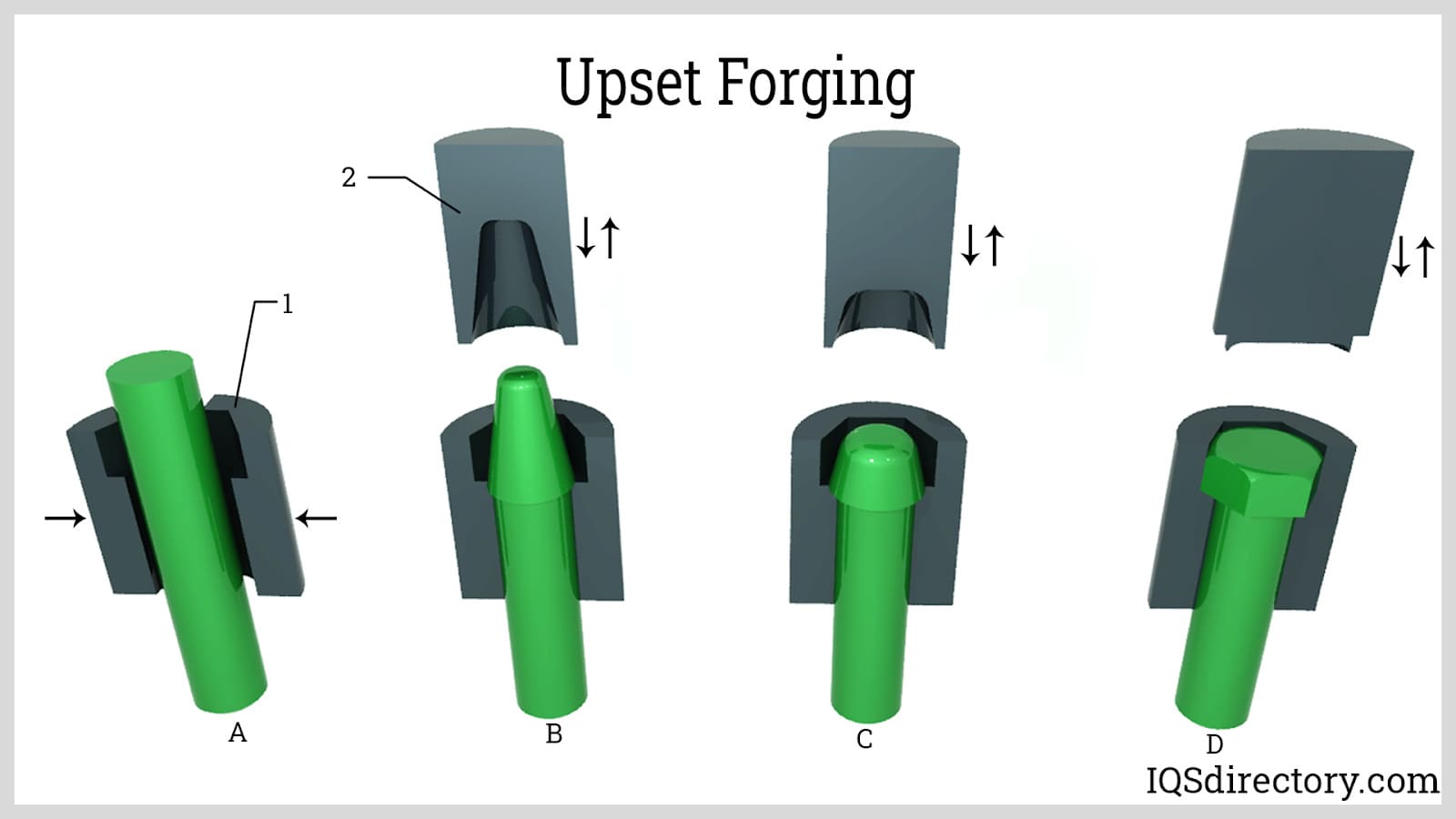

4.3Forja recalcada

- Principio: En la forja recalcada, una barra o tocho se comprime axialmente, acortando su longitud y aumentando su diámetro. Las matrices multicavidad permiten el conformado secuencial de características.

- Aplicaciones: Elementos de fijación (pernos, tornillos), válvulas de motor, acoplamientos y otras piezas que requieren expansión de diámetro. Las líneas de alto volumen pueden producir de docenas a cientos de piezas por minuto.

- Nota: A menudo se integran en sistemas automatizados para elementos de fijación en la producción moderna.

4.4Forjado en caliente automático

- Principio: Las líneas automatizadas de forja en caliente combinan calentamiento, decapado, cizallamiento y forja en múltiples estaciones. Los procesos sin rebabas minimizan el desperdicio de material y mejoran la eficiencia.

- Aplicaciones: Producción de gran volumen de piezas simétricas de tamaño pequeño a mediano, como componentes de automoción.

- Ventajas y limitaciones: Alto rendimiento, calidad constante; la velocidad de producción y las tolerancias dependen de la geometría de la pieza. La inversión en equipos es multimillonaria y las líneas suelen estar diseñadas para piezas pequeñas y simétricas.

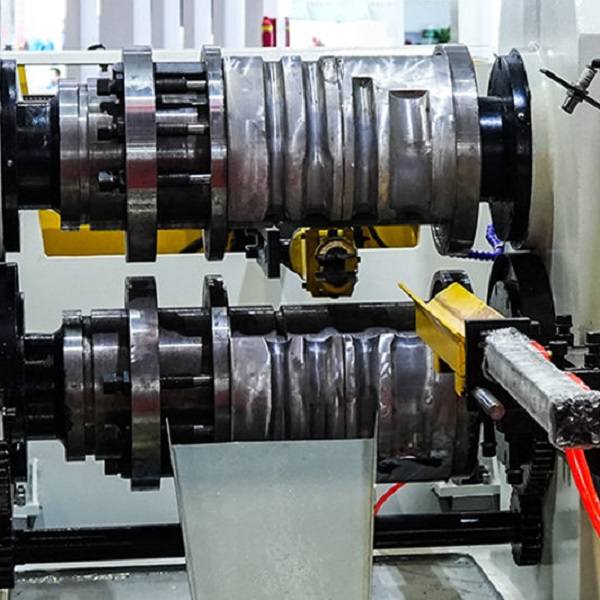

Muchos modernos Máquinas de forja de rodillos CNC Se emplean en líneas de forjado en caliente automatizadas para controlar la deformación precisa y garantizar la repetibilidad en lotes grandes.

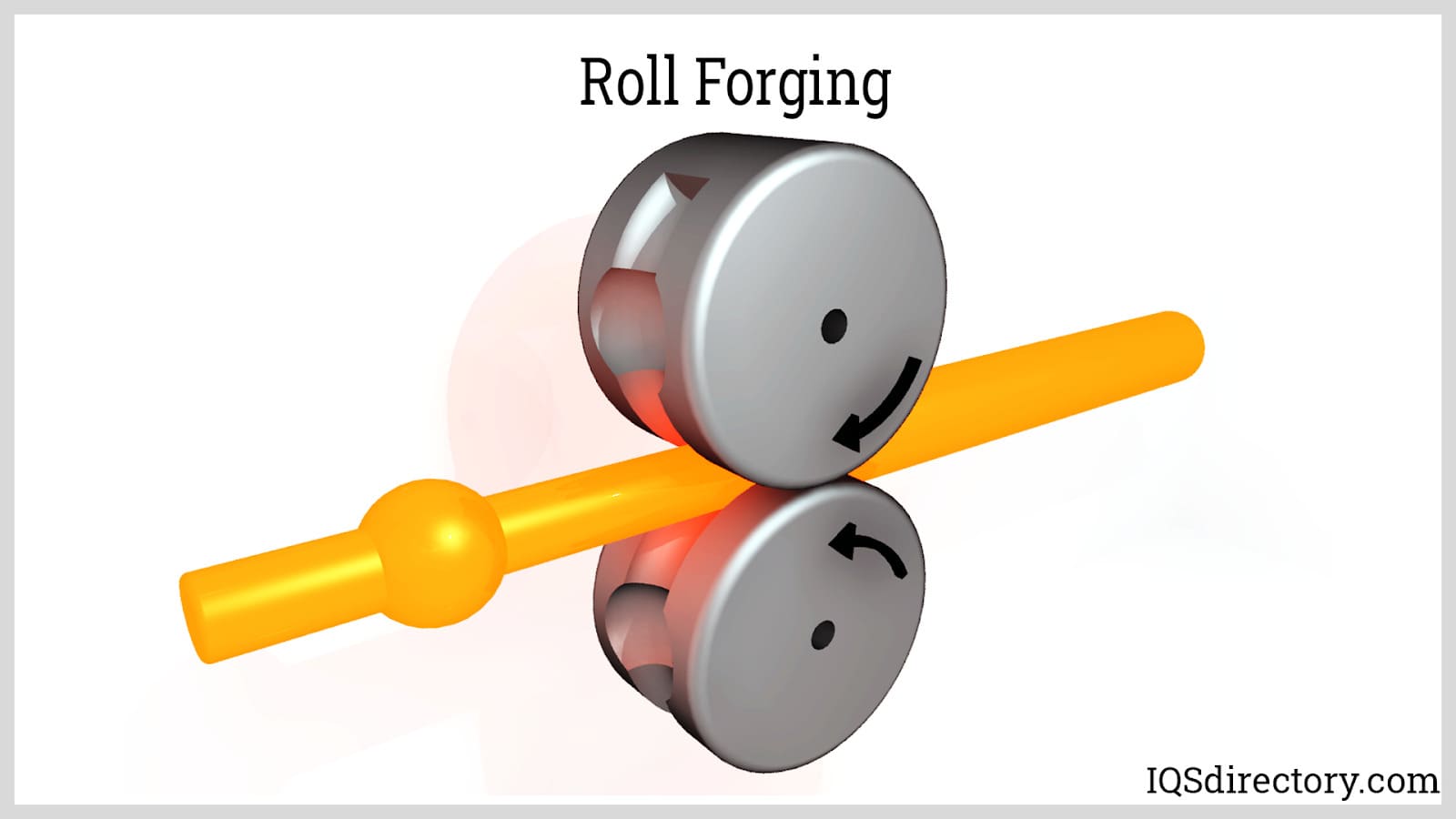

4.5Forja por laminación

- Principio: Las barras calentadas pasan por rodillos ranurados para reducir el espesor y alargar la pieza. Mediante múltiples pasadas o cambios de rodillo se logra la forma final.

- Aplicaciones: Ejes, ejes, resortes y piezas en bruto para herramientas.

- Ventajas: Flujo de grano uniforme y sin rebabas, adecuado para la producción continua de componentes alargados.

Máquinas de forja de rodillos CNC Ofrecen un control preciso de la velocidad del rodillo, el espacio y la rotación de la palanquilla, lo que garantiza la consistencia dimensional y un flujo de grano repetible.

4.6Rodamiento de anillos

- Principio: El laminado de anillos produce anillos sin costura mediante la compresión de palanquillas huecas entre rodillos. El diámetro interior se expande mientras se controla el espesor de la pared. Los tamaños varían desde pequeños anillos industriales hasta grandes bases para aerogeneradores.

- Aplicaciones: Pistas de rodamientos, bridas, anillos estructurales de gran tamaño.

- Ventajas y limitaciones: Alta eficiencia del material, flujo de grano alineado circunferencialmente; requiere palanquillas huecas preformadas.

Avanzado Máquinas laminadoras de anillos CNC y Máquinas laminadoras de anillos radiales y axiales Proporcionan control automatizado sobre la expansión del anillo, la rotación del mandril y el espesor de la pared, lo que permite una producción de anillos complejos con una forma casi neta.

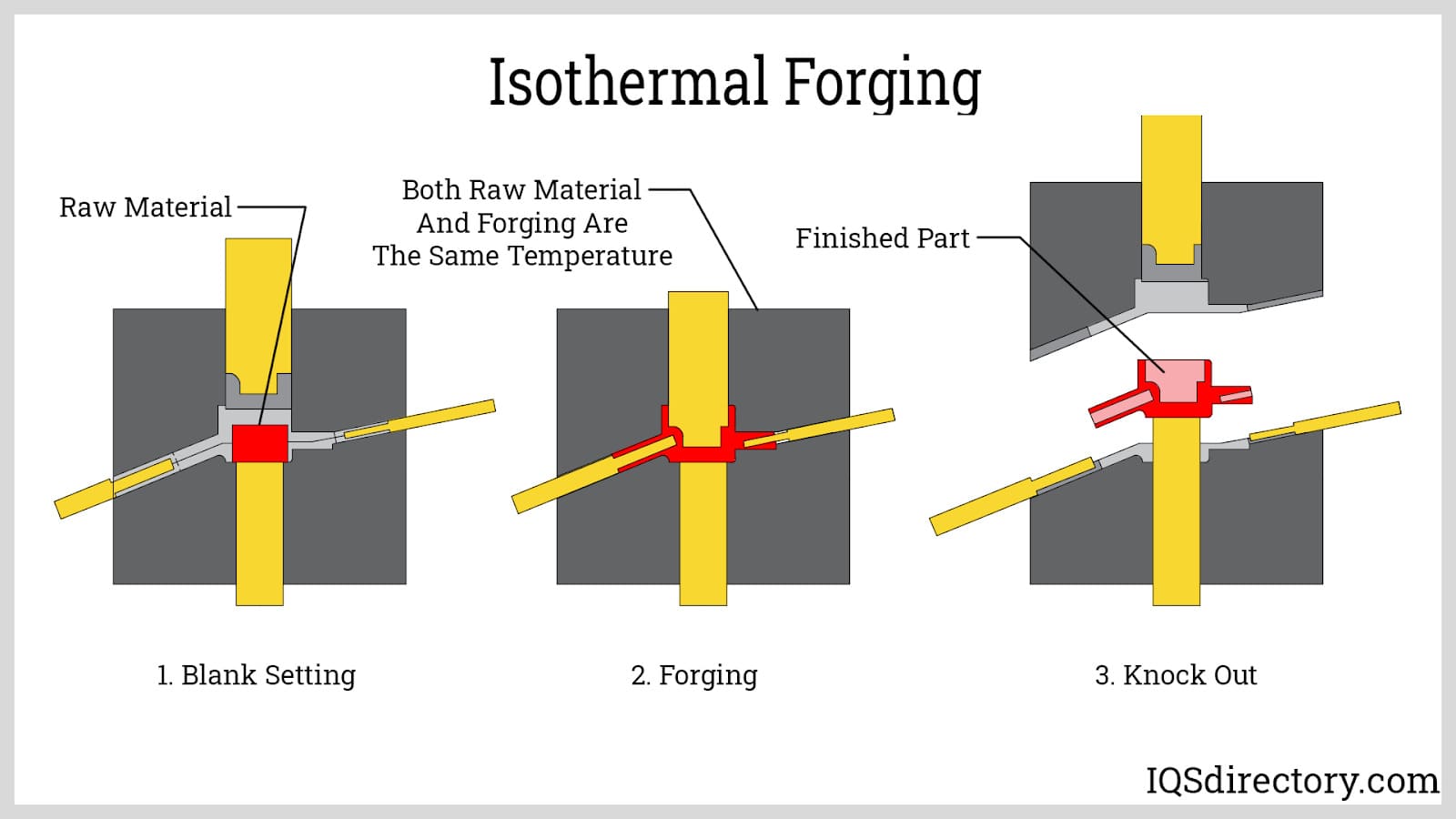

4.7Forja isotérmica

- Principio: La matriz y el tocho se mantienen a temperaturas casi idénticas para reducir el agrietamiento y permitir una deformación uniforme.

- Aplicaciones: Aleaciones difíciles de deformar, componentes aeroespaciales como álabes de turbinas.

- Ventajas: Excelente control microestructural y reducida formación de defectos.

- Limitaciones: Se requieren matrices especializadas y un control preciso de la temperatura; ciclos más lentos que los del forjado en caliente convencional.

4.8Forjado por inducción

- Principio: La inducción electromagnética calienta rápidamente y localmente las piezas antes del forjado, a menudo combinada con el forjado por estampación o prensado.

- Aplicaciones: Componentes automotrices y aeroespaciales que requieren deformación localizada a alta temperatura.

- Ventajas: Calentamiento eficiente, escala reducida, proceso consistente; control preciso sobre las zonas calentadas.

- Limitaciones: Alta inversión en equipos; limitada por el tamaño de la pieza de trabajo y el diseño de la bobina.

5.0Procesos auxiliares en la forja

El rendimiento final de un componente forjado depende no solo de la propia operación de conformado, sino también de una serie de procesos auxiliares diseñados para optimizar la calidad metalúrgica. Las técnicas de apoyo clave incluyen el recocido, el revenido y la lubricación de la matriz.

Recocido:

- Objetivo: Mejora la ductilidad y la maquinabilidad del metal, alivia las tensiones internas generadas durante el forjado y reduce la dureza.

- Proceso: La pieza forjada se calienta por encima de la temperatura de recristalización (postforja en caliente) o por debajo de ella (preforja en frío), se mantiene durante un período definido y luego se enfría de forma controlada. El ajuste de la velocidad de enfriamiento se utiliza para refinar el tamaño del grano, donde los granos finos mejoran la tenacidad.

- Solicitud:El recocido posterior al forjado en caliente evita el agrietamiento durante el mecanizado posterior, mientras que el recocido esferoidizante previo al forjado en frío refina las estructuras perlíticas, mejora la ductilidad y reduce las cargas de conformado.

Templado:

- Objetivo:Equilibra la dureza y la tenacidad de la forja, reduce la fragilidad después del temple y estabiliza la precisión dimensional.

- Proceso:La pieza forjada templada se recalienta a una temperatura inferior al punto crítico (comúnmente de 200 a 600 °C para aceros), se mantiene durante un tiempo específico y luego se enfría. La dureza disminuye y la tenacidad aumenta con temperaturas de revenido más altas.

- Solicitud:Los componentes sometidos a impactos o cargas cíclicas (por ejemplo, cigüeñales, engranajes) requieren templado para lograr una combinación de alta resistencia y alta tenacidad.

Lubricación de matrices:

- Función:Reduce la fricción entre el metal y las matrices, evitando defectos en la superficie o deformaciones en forma de barril, al tiempo que extiende la vida útil de la matriz y facilita el flujo adecuado del metal hacia los detalles de la cavidad.

- Requisitos:La forja en caliente requiere lubricantes resistentes a altas temperaturas (por ejemplo, a base de grafito), mientras que la forja en frío requiere lubricantes de baja fricción y fácilmente extraíbles (por ejemplo, a base de jabón metálico).

6.0Selección de metales para forja

Casi todos los metales y aleaciones se pueden forjar, pero la elección del material depende de la aplicación prevista y de los requisitos de rendimiento del componente terminado. Los metales industriales comunes y sus características son los siguientes:

| Metal / Aleación | Propiedades clave | Procesos de forjado adecuados | Aplicaciones típicas |

| Aceros al carbono y aleados | Alta resistencia, bajo costo, excelente capacidad de forja en caliente, buena respuesta al tratamiento térmico. | Forja en caliente, forja en tibio | Cigüeñales de automóviles, piezas de maquinaria agrícola, herramientas |

| Acero inoxidable | Excelente resistencia a la corrosión, alta relación resistencia-peso. | El forjado en caliente y el forjado tibio son típicos; el forjado en frío es posible para los grados austeníticos (por ejemplo, 304/316), mientras que los grados martensíticos o de endurecimiento por precipitación pueden requerir forjado tibio o en caliente. | Componentes de equipos químicos, sujetadores aeroespaciales |

| Aluminio y aleaciones de aluminio | Baja densidad, excelente ductilidad, excepcional forjabilidad en frío. | Forja en frío, forja en caliente | Piezas estructurales ligeras (por ejemplo, ruedas de automóviles, carcasas electrónicas) |

| Titanio y aleaciones de titanio | Alta resistencia, excelente resistencia a altas temperaturas y a la corrosión, difícil de deformar. | Forja en caliente, forja isotérmica | Palas de motores de aeronaves, soportes de naves espaciales |

| Cobre y latón | Excelente conductividad eléctrica, alta ductilidad, superficie lisa en forja en frío. | Forja en frío, forja en caliente | Conectores eléctricos, válvulas, componentes de hardware |

6.1Forjados frente a otros procesos de fabricación

Las ventajas de las piezas forjadas residen en la deformación plástica en estado sólido y la estructura de grano optimizada. Sus propiedades difieren significativamente de las de los productos fundidos, soldados y mecanizados:

Forjados vs. Fundiciones

| Dimensión de comparación | Forjados | Piezas fundidas |

| Integridad estructural | Libre de porosidad y defectos dendríticos; el flujo de grano sigue la geometría de la pieza; la resistencia típicamente es 20% mayor que la de las piezas fundidas equivalentes | Propenso a defectos de contracción y porosidad de gas; orientación aleatoria del grano; menor resistencia a la fatiga |

| Tolerancia y complejidad | Capacidad limitada para paredes delgadas o cavidades profundas; tolerancias más amplias que requieren mecanizado | Capaz de realizar geometrías complejas con detalles finos; a menudo con una forma casi neta con un mecanizado secundario mínimo |

| Utilización de materiales | El forjado en caliente produce rebabas (pérdida de material de 10 a 20%); el forjado en frío/forjado sin rebabas logra una mayor eficiencia | La fundición implica compuertas y elevadores (pérdida de material de 20 a 301 TP3T), pero la capacidad de mantener una forma casi neta es mayor |

| Consideraciones de costos | Alto costo de matriz; económico para producción de alto volumen | Costo de molde bajo (por ejemplo, fundición en arena); más económico para producciones de bajo volumen |

Piezas forjadas vs. conjuntos soldados:

- Fortaleza:Las piezas forjadas son estructuras de una sola pieza sin defectos en las costuras de soldadura (p. ej., porosidad, fusión incompleta), lo que proporciona una resistencia constante al impacto y a la fatiga. Los conjuntos soldados presentan soldaduras como puntos débiles, propensos a la formación de grietas bajo concentración de tensiones.

- Utilización del material:Las piezas forjadas adquieren forma mediante deformación con un mínimo de desperdicio. Las estructuras soldadas requieren cortar y ensamblar múltiples piezas, lo que genera una mayor pérdida de material.

- Eficiencia de producción:Las piezas forjadas se pueden automatizar en gran medida para la producción en masa, mientras que los conjuntos soldados requieren soldadura manual o robótica, además de pruebas no destructivas adicionales (por ejemplo, inspección con rayos X), lo que aumenta la complejidad del proceso.

Piezas forjadas vs. barras mecanizadas:

- Estructura del grano:En las piezas forjadas, el flujo de grano sigue la geometría de la pieza, lo que mejora la resistencia direccional. El mecanizado corta a través del grano, lo que reduce la resistencia a la fatiga.

- Rango de tallas:Las piezas forjadas pueden producir componentes desde menos de 1 pulgada hasta más de 450 toneladas, mientras que el mecanizado está limitado por los tamaños de stock disponibles.

- Costo:Las piezas forjadas casi en forma neta reducen el mecanizado posterior, lo que disminuye los costos en la producción en masa. El desperdicio de mecanizado puede alcanzar entre 30 y 501 TP³T de materia prima.

7.0Defectos comunes de forja y sus causas

Si bien la forja es un proceso consolidado y consolidado, aún pueden presentarse defectos debido a fallas de diseño, errores operativos o problemas con los materiales. Los principales tipos de defectos de forja, sus manifestaciones y causas se resumen a continuación:

| Tipo de defecto | Manifestación | Causas primarias |

| Vacíos | Cavidades internas o regiones sin relleno dentro del metal | Calentamiento desigual de la pieza, diseño inadecuado de la matriz que restringe el flujo del metal, atrapamiento de gas |

| Grietas | Discontinuidades lineales en la superficie o en el interior de la forja | Temperatura insuficiente (mala ductilidad), fuerza de conformado excesiva, radios de matriz pequeños que provocan concentración de tensiones |

| Vueltas | Costuras falsas causadas por el plegado del material sobre sí mismo | Flujo de material inadecuado, diseño incorrecto de la cavidad del molde que provoca reflujo de metal |

| Cierre en frío (solapas/costuras) | Defectos de pliegue superficial que crean zonas débiles | Baja temperatura de forja (flujo deficiente del metal), ventilación inadecuada de la matriz que provoca bloqueo de gas |

| Exceso de Flash | Material sobrante más allá de los límites previstos | Tocho de gran tamaño, holgura inadecuada en el cierre de la matriz, presión insuficiente en la forja con matriz cerrada |

| Arañazos superficiales | Marcas o hendiduras irregulares en la superficie | Superficies de matriz desgastadas, lubricación inadecuada, desincrustación insuficiente de la pieza de trabajo que provoca la incrustación de óxido |

| Mala estructura de grano | Distribución de grano grueso o desigual | Sobrecalentamiento que provoca crecimiento del grano, deformación insuficiente que causa recristalización incompleta, velocidades de enfriamiento no controladas |

7.1Equipo de forjado de núcleos

La selección del equipo de forja depende del tipo de proceso y del tamaño del componente. La maquinaria clave y sus funciones incluyen:

- Horno de forja: Proporciona la temperatura de forja necesaria. Los sistemas modernos utilizan principalmente calentamiento por gas o eléctrico. Los hornos de inducción, utilizados en la forja en caliente automatizada o la forja por inducción, permiten un calentamiento rápido y localizado.

- Martillo pilón: El equipo principal para la forja por estampación. Se clasifica según la fuente de energía en martillos de vapor, martillos hidráulicos y martillos eléctricos. El peso de los arietes varía desde aproximadamente 230 kg (pequeña escala) hasta varias toneladas (grande escala), lo que proporciona una fuerza de deformación de alto impacto.

- Máquina de prensado: Las prensas industriales varían de unas pocas toneladas a varios miles de toneladas; las prensas extremadamente grandes pueden alcanzar decenas de miles de toneladas, pero son raras.

- Máquina perturbadora: Prensas horizontales o verticales especializadas, diseñadas para operaciones de recalcado. Equipadas con matrices divididas multicavidad, estas máquinas permiten la transferencia automática de piezas y el conformado continuo.

- Laminador de anillos: Equipo específico para la forja de anillos, compuesto por un rodillo impulsor, un rodillo mandril y rodillos guía. El diámetro interior, el diámetro exterior y la altura del anillo se controlan ajustando la separación entre los rodillos.

- Máquina de forja de rodillos: Compuesto por uno o más pares de rodillos ranurados. El metal se deforma mediante la rotación de los rodillos, lo que lo hace adecuado para la forja continua de componentes alargados, como barras o ejes.

8.0Preguntas frecuentes (FAQ)

P1: ¿Cuál es la principal diferencia entre la forja en estampa y la forja en prensa?

R: La forja en estampa utiliza un martillo para aplicar un impacto instantáneo, lo que la hace adecuada para piezas pequeñas y medianas con un flujo de grano direccional fuerte. La forja en prensa aplica una presión lenta y continua, lo que proporciona una deformación uniforme y un mejor control sobre componentes grandes o complejos.

P2: ¿Qué máquinas se utilizan para la producción de ejes de alta precisión?

R: Los ejes y componentes alargados suelen utilizar máquinas de forja CNC para un control dimensional preciso y un flujo de grano uniforme. Para ejes cónicos o escalonados, una máquina de laminación de cuñas cruzadas puede preformar la barra con un mínimo desperdicio de material antes del forjado final.

P3: ¿Cómo se producen los anillos sin costura y qué máquinas se utilizan?

R: Los anillos sin costura se producen expandiendo tochos huecos entre rodillos giratorios. Los anillos pequeños y medianos suelen utilizar una máquina laminadora de anillos CNC, mientras que los anillos grandes que requieren control de diámetro y altura utilizan máquinas laminadoras de anillos radiales y axiales.

P4: ¿Qué materiales son adecuados para estos procesos de forjado?

R: Los metales comunes incluyen aceros al carbono y aleados, acero inoxidable, aluminio, cobre y aleaciones de alto rendimiento como el titanio. La elección depende del tamaño de la pieza, las propiedades mecánicas requeridas y la compatibilidad con el proceso de forjado (en caliente, templado o frío).

P5: ¿Cuál es la diferencia entre una máquina de forja de rodillos CNC y una configuración de forja de rodillos tradicional?

R: Una máquina de forja por rodillos CNC ofrece un control preciso de la velocidad del rodillo, la separación y la rotación de la palanquilla, lo que garantiza una precisión dimensional constante y un flujo de grano repetible. La forja por rodillos tradicional suele depender de ajustes manuales y de la experiencia del operador, lo que dificulta la producción de gran volumen y alta precisión.

Referencias

https://en.wikipedia.org/wiki/Forging

https://www.tfgusa.com/resources/metal-forging-processes-methods/

https://www.iqsdirectory.com/articles/forging.html

https://www.compass-anvil.com/forging-vs-casting