- 1.0Definición básica y características del forjado en frío

- 2.0Principio de funcionamiento del forjado en frío

- 3.0Ventajas y limitaciones del forjado en frío

- 4.0Ocho procesos fundamentales de forjado en frío y sus aplicaciones industriales

- 5.0La selección de lubricantes como proceso de soporte crítico en el forjado en frío

- 6.0Aplicaciones típicas del forjado en frío

- 7.0Diferencias clave entre la forja en frío y la forja en caliente

- 8.0Tecnologías clave en forja en frío

- 9.0Preguntas frecuentes sobre el proceso de forjado en frío

La forja es un proceso de fabricación en el que se aplican fuerzas de compresión a una pieza metálica sólida, lo que provoca una deformación plástica y le da la forma deseada. A diferencia de la fundición (vertido de metal fundido) o el mecanizado (extracción de material), la forja refina la estructura granular del metal a medida que fluye, lo que resulta en propiedades mecánicas más uniformes y una mayor resistencia, a menudo superior a la de los componentes fundidos o mecanizados del mismo material.

Según la temperatura de procesamiento, la forja generalmente se divide en tres categorías:

- Forjado en frío:Se realiza a temperatura ambiente hasta el límite inferior de la temperatura de recristalización del metal (sin calentamiento a alta temperatura).

- Forja en caliente:Se lleva a cabo por encima de la temperatura ambiente pero por debajo de la recristalización (normalmente 300–800 °C), equilibrando la precisión y el esfuerzo de deformación.

- Forjado en caliente:Realizado por encima de la temperatura de recristalización del metal (por ejemplo, acero 800–1250 °C, aleaciones de cobre 700–800 °C).

1.0Definición básica y características del forjado en frío

El forjado en frío, también conocido como conformado en frío, es un proceso de conformado de precisión que se realiza a temperatura ambiente o por debajo del umbral de recristalización (p. ej., acero <400 °C, aluminio 100-200 °C, cobre 200-300 °C). Bajo alta presión de un juego de matrices (normalmente de 500 a 2000 MPa), el metal experimenta fluencia plástica, produciendo componentes con la forma y el tamaño requeridos con mínima o nula eliminación de material. El proceso se basa en la deformación plástica a bajas temperaturas para lograr resultados casi idénticos a la forma final.

Las características clave incluyen:

- Rango de temperatura definido:No se requiere calentamiento a alta temperatura; el conformado se realiza a temperatura ambiente o cercana a ella. La fricción puede elevar ligeramente la temperatura del metal, hasta 250-300 °C, pero esta se mantiene por debajo de los niveles de recristalización.

- Deformación a alta presión:Las prensas mecánicas o hidráulicas aplican cargas axiales o radiales, forzando a los átomos a realinearlos a lo largo de la cavidad del molde. El proceso sigue el principio de constancia de volumen (pérdida mínima de masa o volumen).

- Alta precisión y acabado superficial fino:La precisión dimensional puede alcanzar IT6-IT9 (tolerancias de ±0,01 a ±0,1 mm). La rugosidad superficial puede ser tan baja como Ra 0,4-3,2 μm, lo que a menudo elimina o minimiza la necesidad de mecanizado secundario, como taladrado o rectificado.

- Alta utilización de material:Las tasas de utilización del material alcanzan entre 85 y 951 TP3T, superando ampliamente el mecanizado tradicional (50 a 701 TP3T), lo que reduce significativamente los desechos.

2.0Principio de funcionamiento del forjado en frío

La esencia del forjado en frío reside en la fluidez plástica de los metales a bajas temperaturas. El proceso suele constar de tres etapas clave:

- Preparación del tocho:

- Materia prima:Seleccione metales dúctiles, como alambrón o barras (comúnmente, acero con bajo contenido de carbono, aluminio o aleaciones de cobre), cortados en tochos de longitud fija.

- Tratamiento de superficie:Aplicar tratamientos cuando sea necesario, como por ejemplo: fosfatación y enjabonado Para acero, o recubrimientos lubricantes sólidos para aluminio, para reducir el coeficiente de fricción entre el metal y la matriz (manteniéndolo por debajo de 0,05). Esto minimiza el desgaste de la matriz y mejora el flujo del metal.

- Prensado de troqueles:

- Coloque el tocho en una cavidad de matriz diseñada con precisión y aplique alta presión utilizando una prensa mecánica o hidráulica.

- El metal llena gradualmente la cavidad de la matriz, transformándose desde un tocho a una pieza con forma casi final.

- Para componentes complejos, se requieren múltiples etapas de conformado (p. ej., preforjado → forjado final). Esto evita una deformación excesiva en un solo paso (generalmente limitada a ≤50%), que de otro modo podría causar grietas.

- Posprocesamiento:

- Alivio del estrés:La forja en frío induce endurecimiento del trabajo (Mayor resistencia y dureza, pero menor ductilidad). Algunas piezas requieren recocido a baja temperatura (p. ej., acero calentado a 200-300 °C) para recuperar su plasticidad.

- Operaciones de acabado:Para componentes con tolerancias extremadamente estrictas, se pueden aplicar procesos adicionales de prensado fino, pulido u otros procesos secundarios para mejorar aún más la precisión dimensional y la calidad de la superficie.

Lectura recomendada:Explicación del proceso de forja: tipos y técnicas

3.0Ventajas y limitaciones del forjado en frío

Las ventajas y desventajas del forjado en frío están directamente relacionadas con sus características de conformado a baja temperatura. La comparación es la siguiente:

| Aspecto | Ventajas | Limitaciones |

| Propiedades de la pieza de trabajo | El endurecimiento por trabajo aumenta la resistencia y la dureza en 15–30% (por ejemplo, en acero forjado en frío); la microestructura es densa y uniforme. | Ductilidad reducida, riesgo de tensión interna; puede ser necesario recocido. |

| Precisión y calidad de la superficie | Alta precisión dimensional (IT6–IT9) y acabado superficial suave (Ra 0,4–3,2 μm). | Requiere matrices extremadamente precisas (mecanizado CNC), lo que genera elevados costos iniciales de herramientas. |

| Eficiencia de materiales y energía | Utilización de material de 85–95%; sin calentamiento a alta temperatura; consumo de energía solo 1/5–1/10 del forjado en caliente. | Limitado a metales dúctiles (acero con bajo contenido de carbono, aluminio, cobre, etc.); los metales frágiles como el hierro fundido no son adecuados. |

| Eficiencia de producción | Ideal para producción de gran volumen; cada carrera de prensa puede producir una pieza con tiempos de ciclo cortos. | Las piezas complejas pueden requerir múltiples pasos de formación, lo que aumenta los costos del proceso. |

| Muere la vida | – | Las matrices soportan presiones extremas (hasta 2000 MPa) y se desgastan rápidamente; su vida útil típica es del orden de decenas de miles de ciclos. |

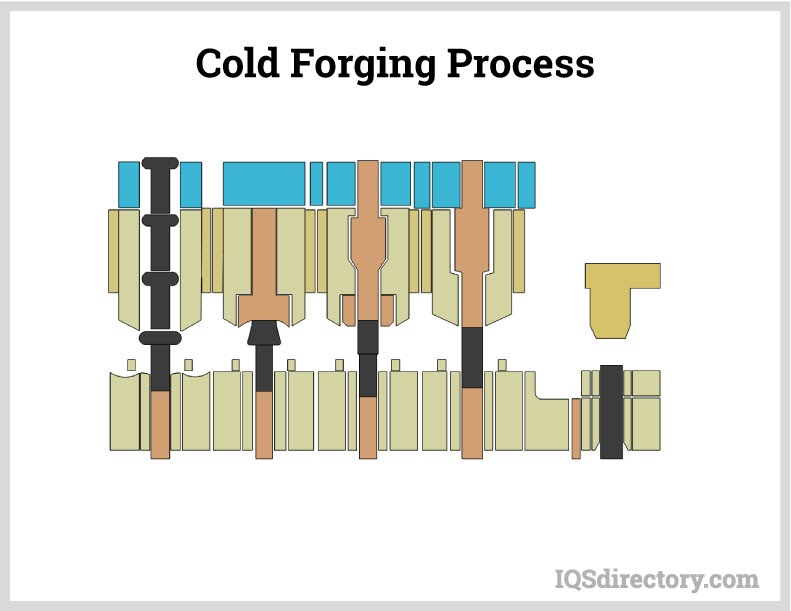

4.0Ocho procesos fundamentales de forjado en frío y sus aplicaciones industriales

Con el avance de las tecnologías de conformado de metales, la forja en frío se ha convertido en varios procesos especializados. Cada uno está optimizado para requisitos específicos de conformado, con el objetivo común de lograr una producción de alta eficiencia con un mecanizado secundario mínimo o nulo.

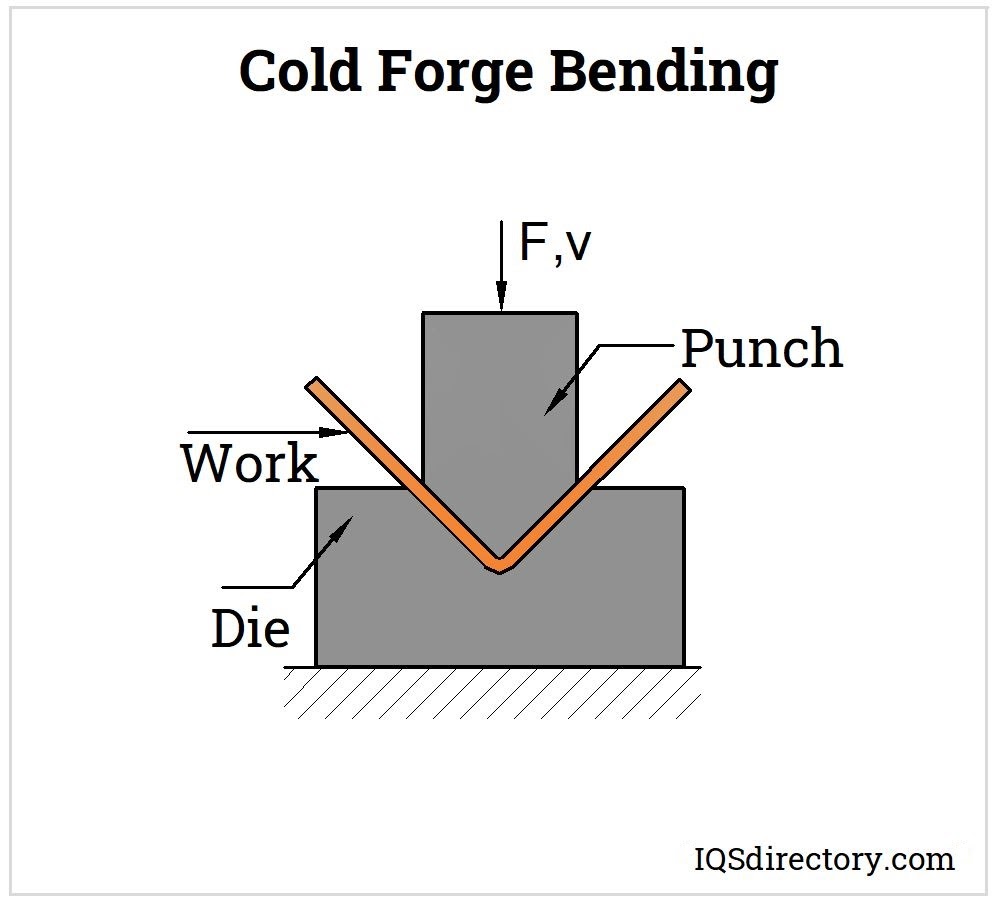

Doblado:

- Principio:Una prensa y una matriz fuerzan la pieza de trabajo contra una herramienta de conformado (a veces denominada “laminado piramidal”), produciendo deformación a lo largo de un solo eje para lograr el ángulo requerido.

- Características:Fácil de usar, a menudo se utiliza como paso de pretratamiento en preparación para las etapas de forjado posteriores.

- Nota:La fricción puede generar ligeros aumentos de temperatura; se requieren lubricantes para controlar el calor y reducir la adherencia.

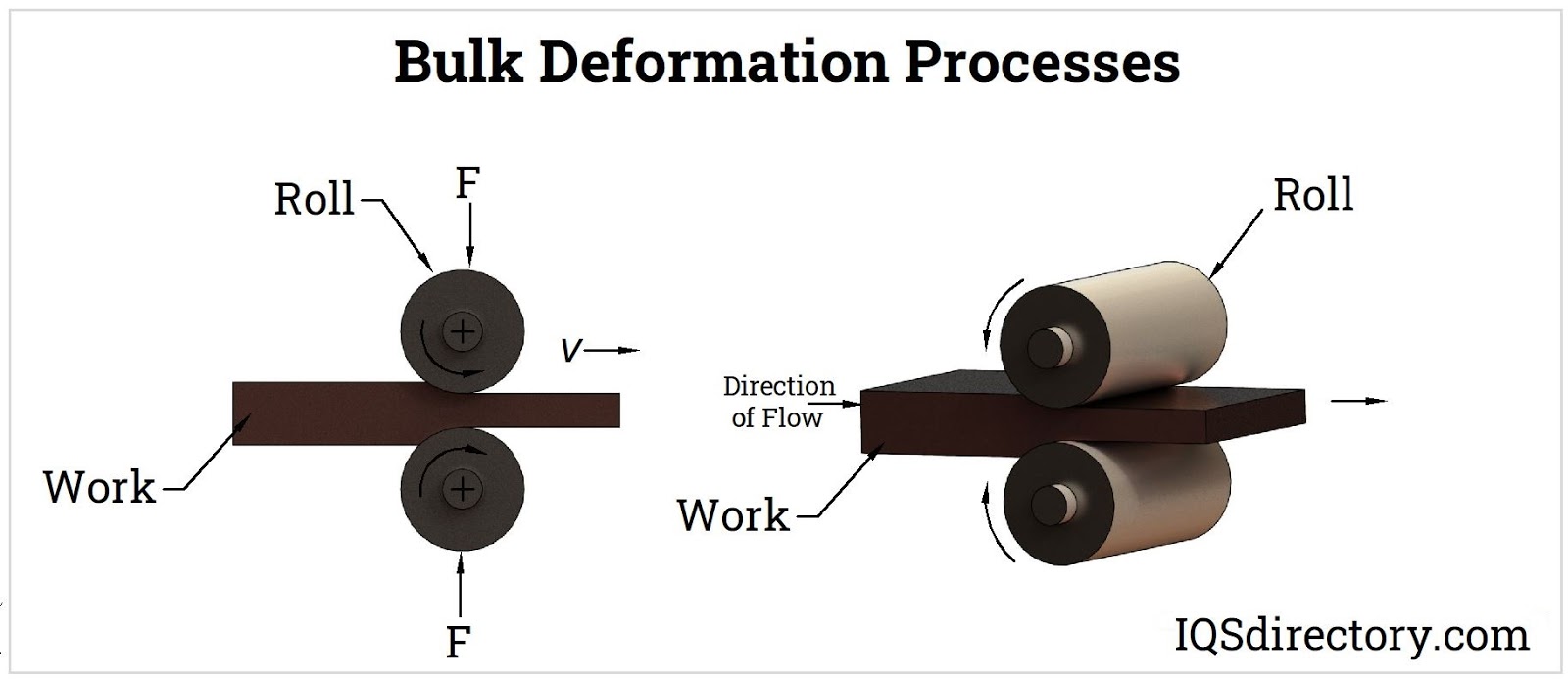

Laminación en frío:

- Principio:Una pieza pasa entre rodillos giratorios. La fricción entre los rodillos y la pieza induce tensiones de compresión, lo que provoca deformación plástica.

- Características:Clasificado como un proceso de deformación masivaProduce una deformación uniforme. Se utiliza ampliamente en la producción en masa de láminas y alambres de acero, mejorando al mismo tiempo el acabado superficial.

- Aplicaciones:Adecuado para productos forjados en forma de tiras largas o de tipo lámina, que luego se pueden cortar o dar forma adicional.

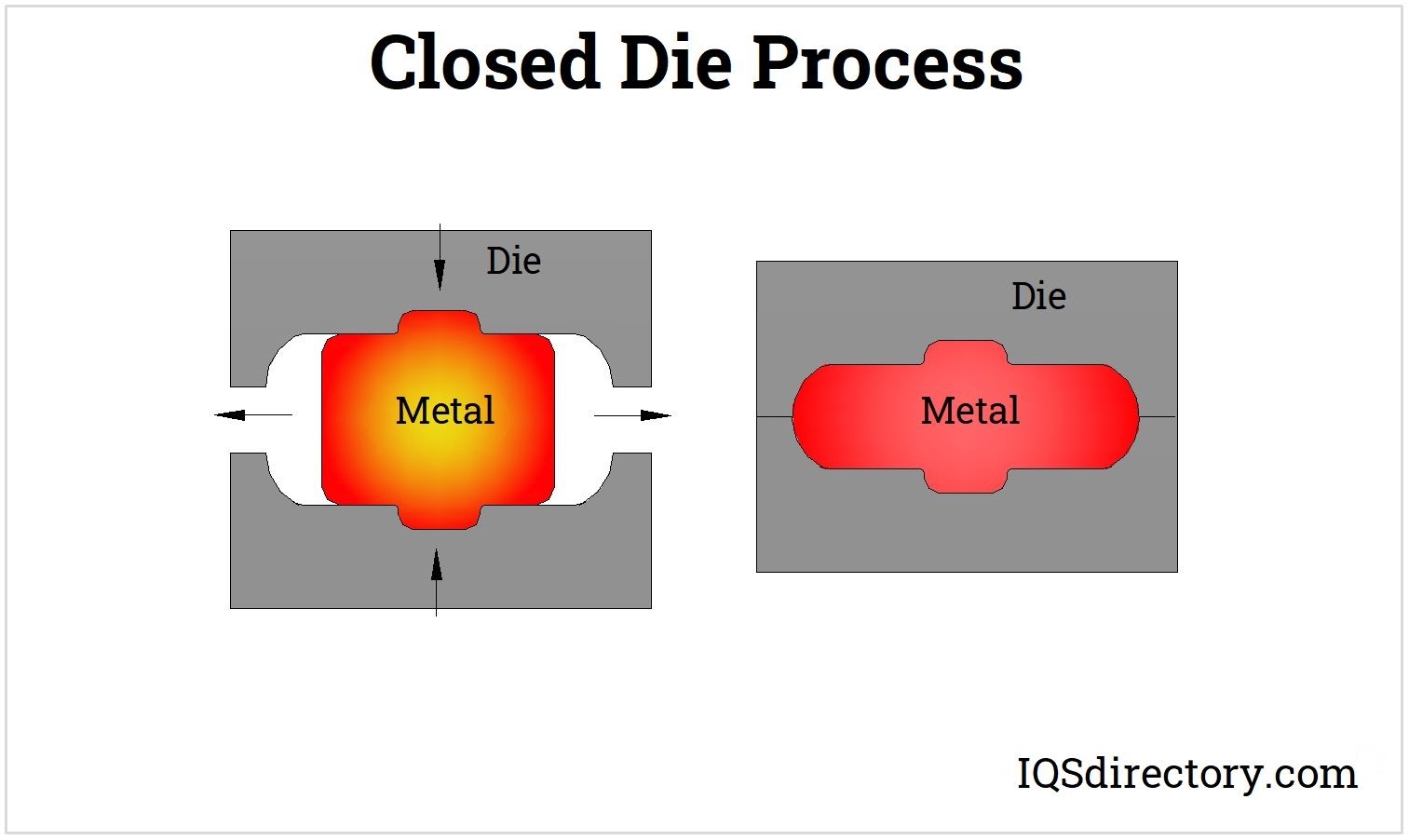

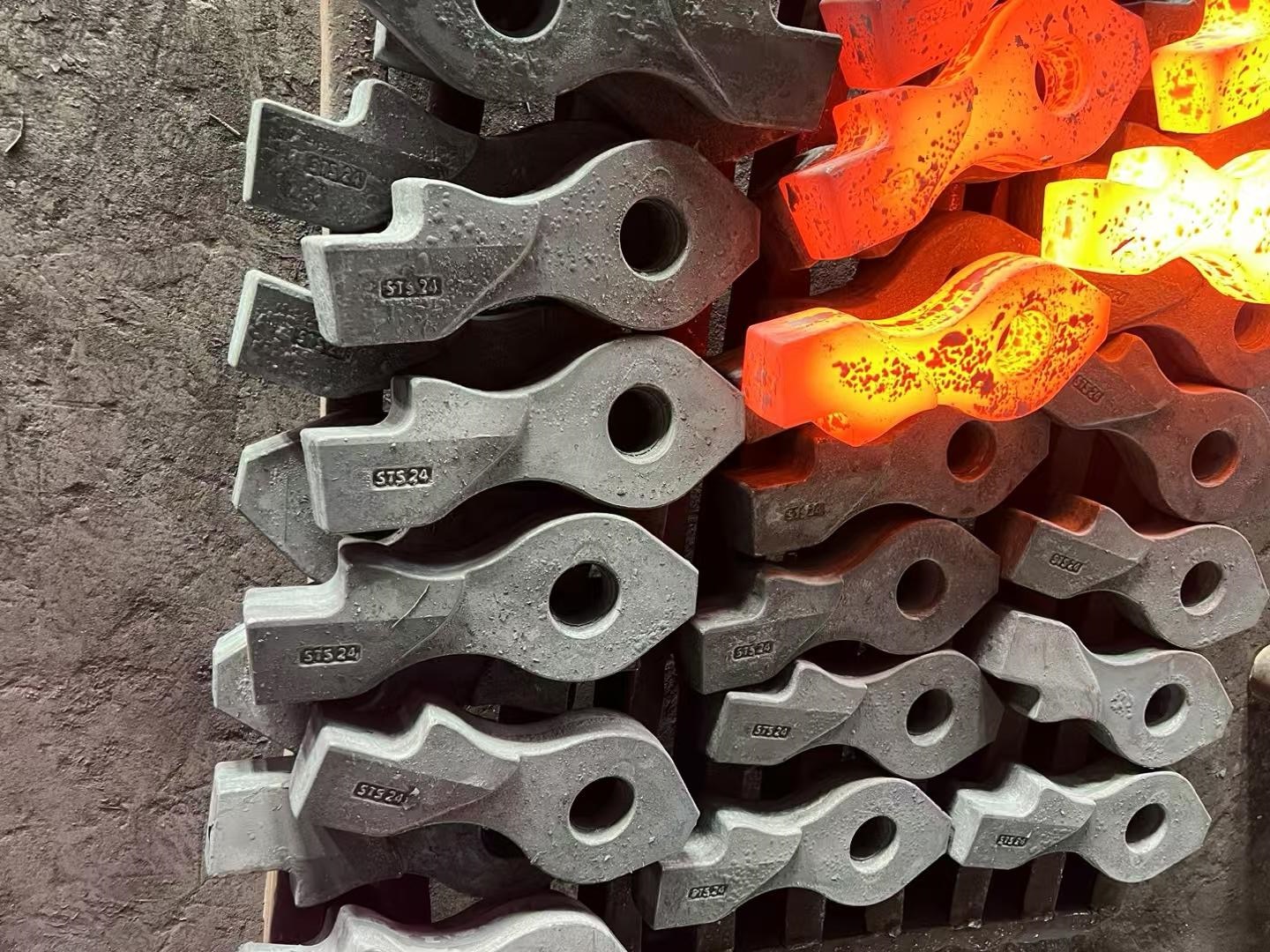

Forja en matriz cerrada (forja en matriz de impresión):

- Principio:Se coloca una pieza entre dos matrices con cavidades precortadas. Golpes mecánicos sucesivos (p. ej., forja con martinete) hacen fluir el metal y llenan completamente la cavidad.

- Características:Alta precisión de conformado, capaz de producir geometrías complejas (con ranuras, protuberancias, etc.) en uno o múltiples golpes.

- Aplicaciones:Producción en masa de piezas de precisión pequeñas y medianas, como piezas brutas de engranajes y cabezas de tornillos.

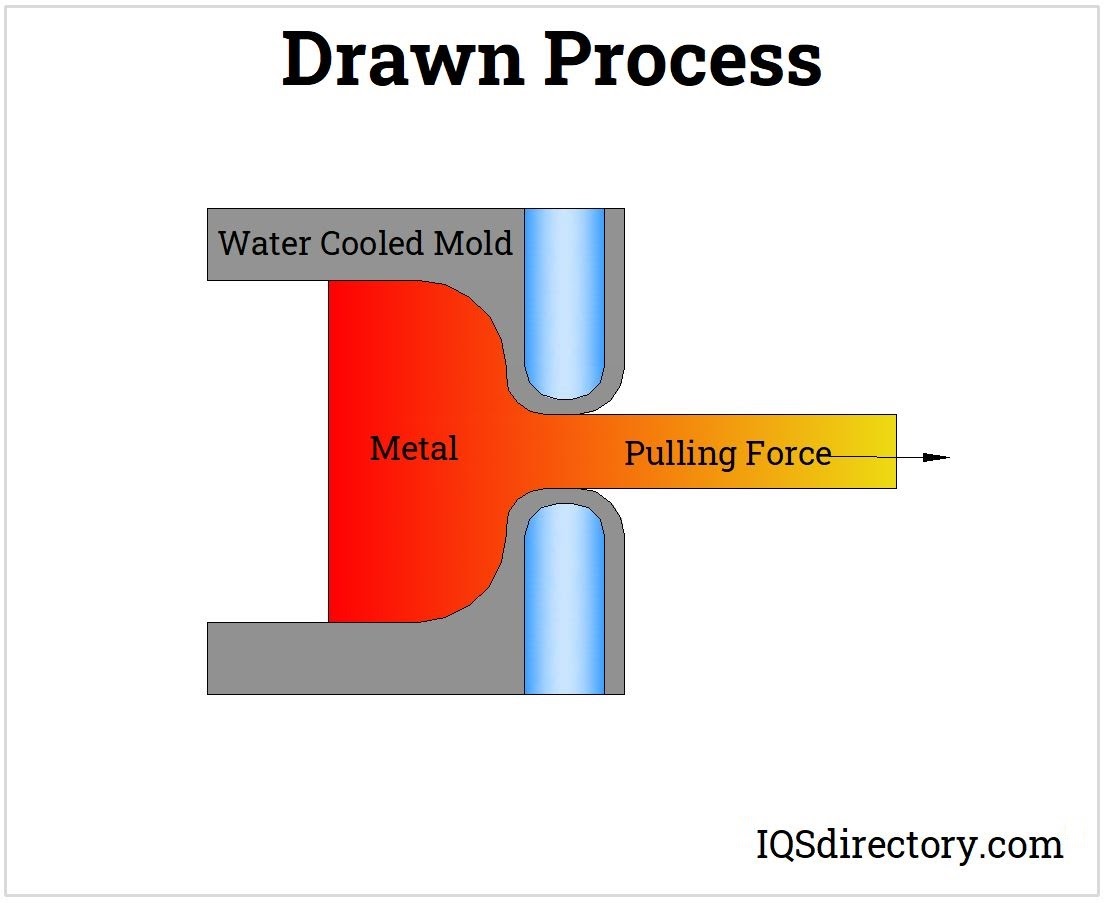

Dibujo (dibujo de alambre/tubo):

- Principio:La fuerza de tracción tira del tocho (alambre o tubo) a través de una matriz con una abertura definida, reduciendo su área de sección transversal y aumentando su longitud.

- Características:Tolerancias dimensionales más estrictas en comparación con el laminado; produce un excelente acabado superficial; ideal para componentes delgados.

- Ventaja clave:Las piezas terminadas presentan una alta rectitud, lo que elimina la necesidad de operaciones de enderezamiento adicionales.

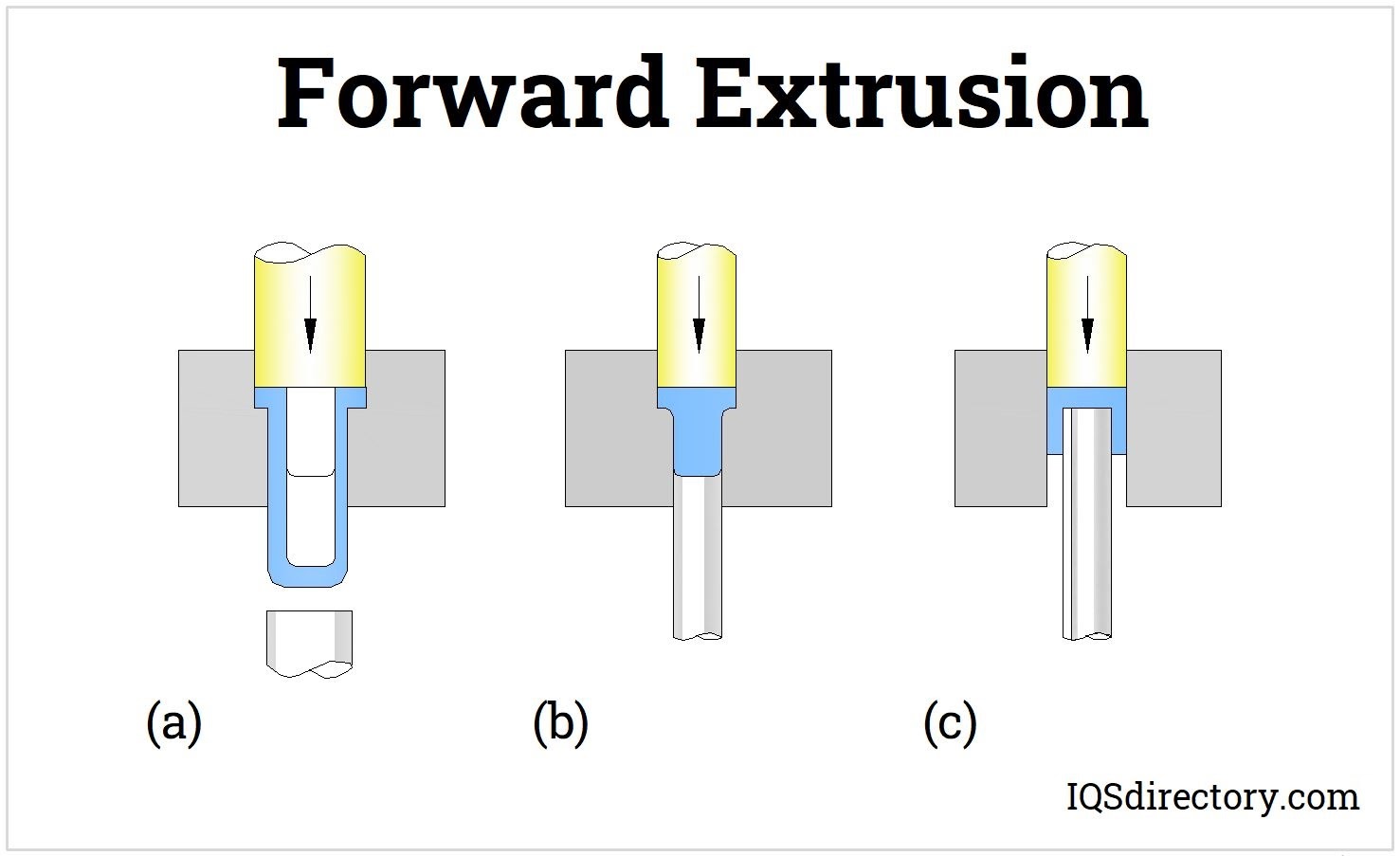

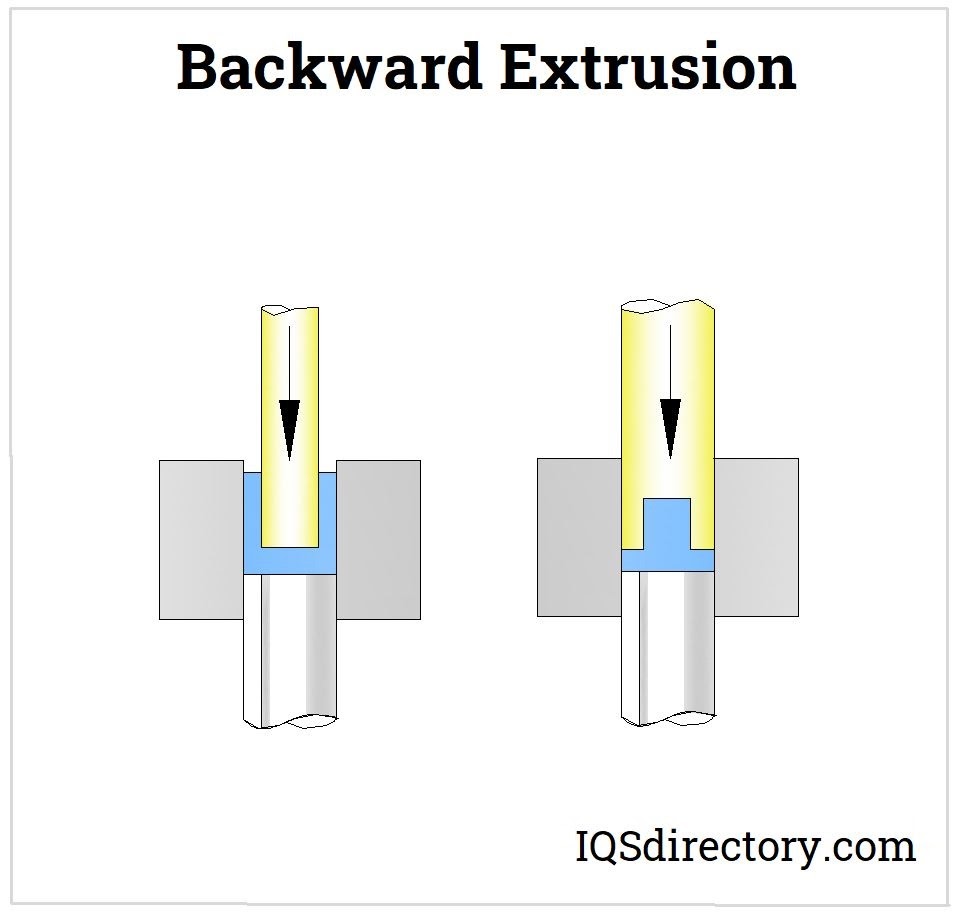

Extrusión:

- Principio:Un tocho se somete a presiones extremadamente altas (hasta 20.000 kN, o ~2007 toneladas), forzando al metal a pasar a través de una abertura de matriz para formar un perfil de pieza, que luego se corta a medida.

- Subtipos:

- Extrusión hacia adelante:El metal fluye en la misma dirección que la presión aplicada; adecuado para piezas largas y sólidas (por ejemplo, ejes).

- Extrusión hacia atrás:El metal fluye en sentido opuesto a la presión aplicada; se utiliza para piezas con fondos más gruesos, como casquillos o copas de cojinetes.

- Extrusión lateral:La presión se aplica perpendicularmente al eje principal, añadiendo características secundarias como orificios laterales o nervaduras.

- Aplicaciones:Eficiente para formar componentes de sección transversal complejos, como engranajes de múltiples dientes y tubos huecos.

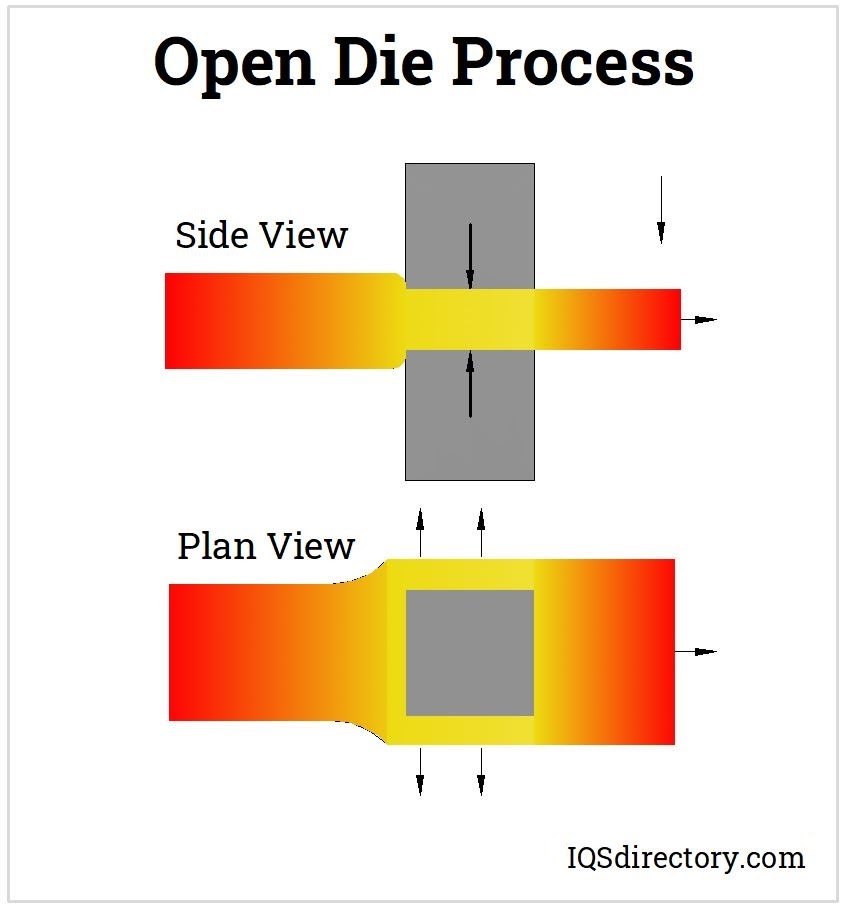

Forja en matriz abierta:

- Principio:Las matrices planas sin cavidades precortadas deforman gradualmente la pieza de trabajo a través de múltiples pasadas y reposicionamientos.

- Características:Alta flexibilidad, adecuado para producir componentes de diferentes formas y tamaños, especialmente piezas grandes que requieren integridad estructural.

- Variante especial:Los procesos de recalcado/calibrado aplican una fuerza concentrada en distancias cortas para la calibración dimensional (por ejemplo, ajuste del diámetro de la brida).

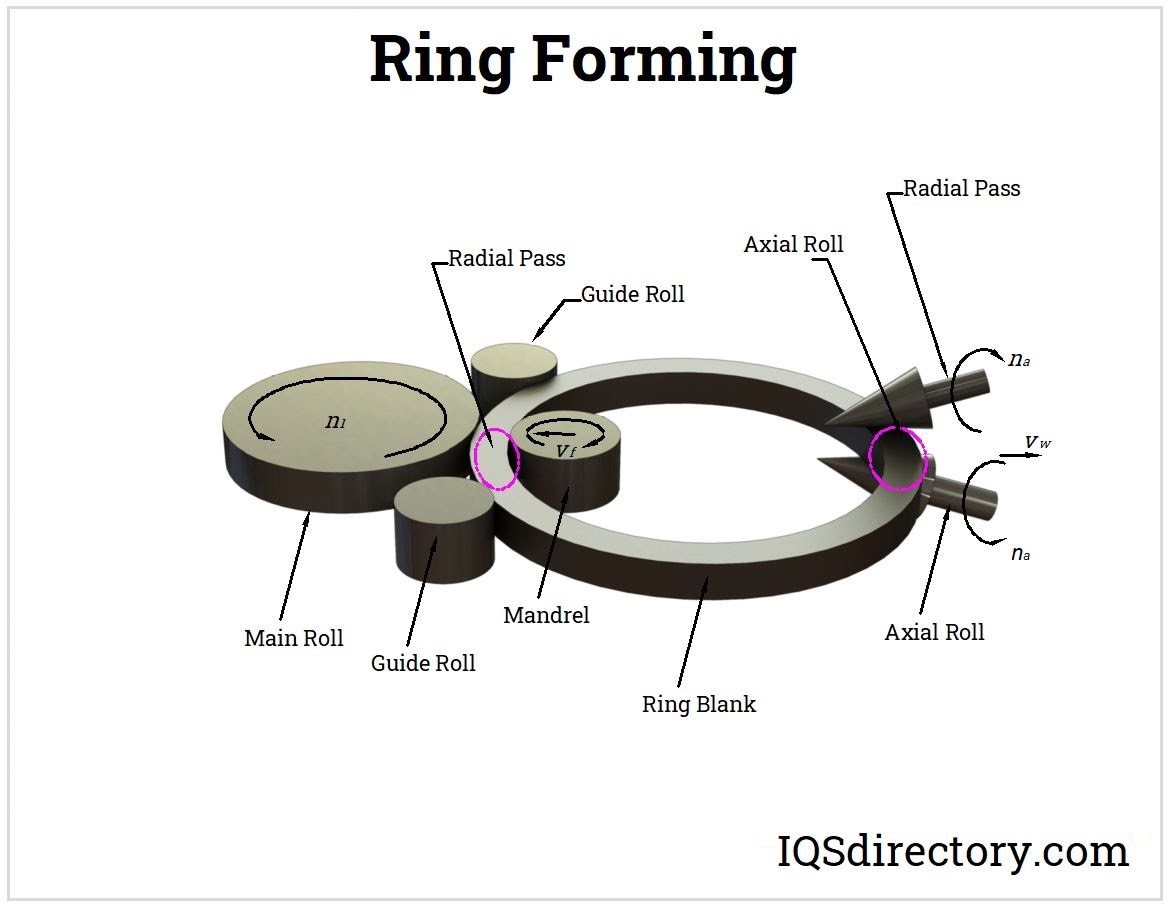

Rodamiento de anillos:

- Principio:Una preforma con un orificio central (en forma de dona) se somete a fuerzas combinadas de rotación y compresión, expandiendo el diámetro exterior y dando forma al orificio interior para producir un anillo sin costuras.

- Características:Los anillos ofrecen alta precisión dimensional, resistencia uniforme y sin defectos de soldadura, lo que los hace capaces de soportar cargas radiales y axiales.

- Aplicaciones:Anillos de cojinetes, bridas, anillos de engranajes y otros componentes circulares de precisión (por ejemplo, pistas de cojinetes de turbinas eólicas).

Forjado radial (recalcado):

- Principio:Se aplica presión direccional mediante matrices o martillos para asegurar un ajuste preciso entre las piezas. El proceso es altamente automatizado y fiable.

- Subtipos:

- Forja de tubos:Similar a la extrusión, las piezas se prensan en matrices para formar piezas tubulares como accesorios hidráulicos.

- Estampado radial:Varios martillos (dos o más) comprimen la pieza de trabajo radialmente, refinando diámetros o formando escalones en ejes y varillas.

- Aplicaciones:Se utiliza para conjuntos que requieren superficies de acoplamiento precisas, como ejes de motor y conexiones de rotor.

5.0La selección de lubricantes como proceso de soporte crítico en el forjado en frío

Aunque el forjado en frío se realiza a temperatura ambiente, operaciones como el doblado y la extrusión generan calor por fricción. Por lo tanto, los lubricantes son esenciales para garantizar la estabilidad del proceso, prevenir defectos y prolongar la vida útil de la matriz.

- Funciones:Reduce los defectos de formación, minimiza el atascamiento y mejora la longevidad de la herramienta.

- Tipos comunes:

- Recubrimientos químicos:Fosfato de zinc, fosfato, aluminato de calcio, fluoruro de aluminio (apto para acero y aluminio, formando una capa protectora resistente al desgaste).

- Lubricantes sólidos/polímeros:Varios recubrimientos de polímero, lubricantes de grafito y tipos sin grafito (el grafito ofrece una fuerte lubricación; los recubrimientos sin grafito son los preferidos para aplicaciones de alta limpieza, como piezas electrónicas).

- Principios de selección:Debe adaptarse al tipo de metal (p. ej., el acero utiliza jabonado fosfatado; el aluminio, lubricantes sólidos) y al tipo de proceso (p. ej., la extrusión requiere lubricantes resistentes a alta presión; el trefilado, lubricantes de baja fricción). Los procesos complejos pueden requerir formulaciones de lubricantes personalizadas.

6.0Aplicaciones típicas del forjado en frío

Gracias a su precisión, eficiencia y ahorro de material, el forjado en frío se adopta ampliamente en industrias donde los componentes deben cumplir con altos estándares de precisión y resistencia. Solo la industria automotriz produce más de 601 TP3T de piezas forjadas en frío.

| Industria | Aplicaciones típicas |

| Automotor | Taqués de válvulas de motor, engranajes de transmisión, estrías de eje, pernos y tuercas de alta resistencia, pistas de cojinetes |

| Electrónica y electricidad | Pines de conector, contactos de relé, núcleos de rotor de motor, marcos de aluminio para teléfonos inteligentes |

| Fabricación de maquinaria | Carretes de válvulas hidráulicas, émbolos de bombas de aceite, portaherramientas de carburo |

| Herramientas manuales | Cabezas de llave y destornillador (que solo requieren pulido), rodillos de cadena |

| Equipo pesado | Anillos de cojinetes para aerogeneradores, bases de soporte de maquinaria de gran tamaño (producidas mediante forja en matriz abierta o forja de anillos) |

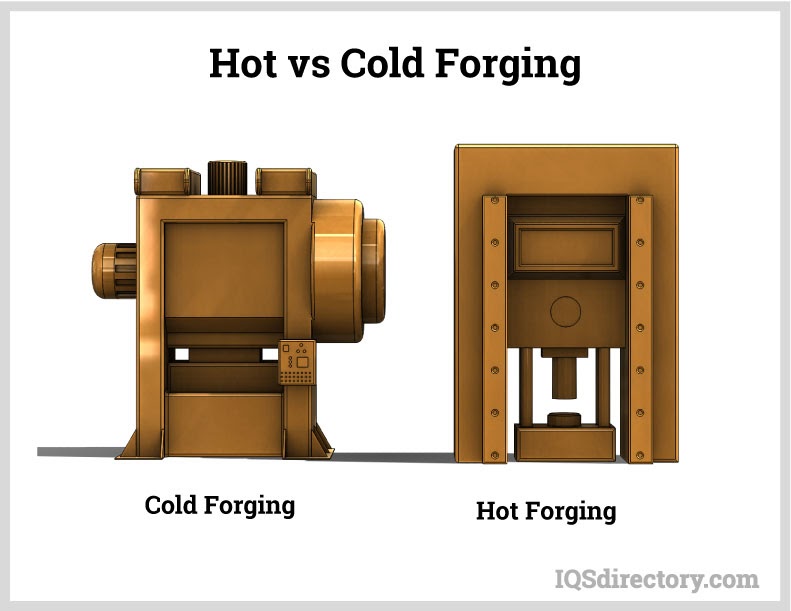

7.0Diferencias clave entre la forja en frío y la forja en caliente

La forja en frío y en caliente difieren fundamentalmente en cuanto a la temperatura de procesamiento, las características de deformación, la precisión alcanzable y las aplicaciones adecuadas. La comparación es la siguiente:

| Categoría | Forjado en frío | Forja en caliente |

| Temperatura de procesamiento | Temperatura ambiente hasta el umbral de recristalización (normalmente <400 °C) | Por encima de la temperatura de recristalización (acero 800–1250 °C, cobre 700–800 °C) |

| Plasticidad del metal | Menor plasticidad; requiere alta presión y lubricación para la deformación. | Alta plasticidad; menor resistencia a la deformación, lo que permite grandes reducciones |

| Precisión de la pieza de trabajo | Alto (IT6–IT9); acabado superficial liso (Ra 0,4–3,2 μm) | Inferior (IT10–IT13); superficies más rugosas, que generalmente requieren mecanizado posterior |

| Propiedades mecánicas | Mayor resistencia y dureza, tenacidad ligeramente reducida. | Menor resistencia pero mejor tenacidad; microestructura uniforme después del trabajo en caliente |

| Requisitos de matriz | Acero para herramientas de alta resistencia (por ejemplo, Cr12MoV) con dureza HRC 58–62 | Acero para herramientas resistente al calor; menor fricción pero propenso a la oxidación. |

| Muere la vida | Más corto, debido a la alta presión y al desgaste. | Más largo, ya que la fricción es menor a temperaturas elevadas |

| Piezas adecuadas | Componentes de precisión, de tamaño pequeño a mediano y de alta resistencia (pernos, engranajes) | Piezas grandes y complejas con menores exigencias de precisión (cigüeñales, bielas) |

8.0Tecnologías clave en forja en frío

La implementación exitosa del forjado en frío se basa en tres tecnologías fundamentales que determinan directamente la calidad de las piezas y la eficiencia de la producción:

Diseño y fabricación de matrices:

- Materiales de matriz:Se utilizan aceros para herramientas de alta resistencia, como Cr12MoV o DC53. Se aplica un tratamiento térmico al vacío para alcanzar niveles de dureza de HRC 58-62, lo que garantiza que las matrices soporten altas presiones.

- Diseño de cavidad:Es necesario simular el flujo del metal para evitar pliegues, grietas u otros defectos. En piezas complejas, se incorporan filetes de transición para asegurar un llenado uniforme de la cavidad de la matriz.

Tecnología de lubricación:

- Objetivo principal:Mantenga un coeficiente de fricción por debajo de 0,05 entre el metal y la matriz para minimizar el desgaste y prolongar la vida útil de la matriz.

- Soluciones comunes:Los componentes de acero suelen sufrir fosfatación + enjabonado Tratamiento que forma una película de fosfato que absorbe la capa de jabón. Los componentes de aluminio se recubren con lubricantes sólidos como el disulfuro de molibdeno (MoS₂).

Selección de materiales y pretratamiento:

- Requisitos materiales:Se prefieren metales con buena ductilidad y baja relación resistencia a la tracción, como aceros con bajo contenido de carbono (10#, 20#), aceros de baja aleación (20Cr, 40Cr), aluminio puro (1060) y latón (H62).

- Pretratamiento:Los aceros con alto contenido de carbono y alta aleación requieren recocido esferoidizante antes de forjar para reducir la dureza, mejorar la ductilidad y evitar el agrietamiento durante la deformación.

9.0Preguntas frecuentes sobre el proceso de forjado en frío

P1: ¿Cuál es la principal diferencia entre el forjado en frío y el forjado en caliente?

A1: El forjado en frío se realiza a temperatura ambiente o por debajo del punto de recristalización del metal, lo que ofrece una alta precisión dimensional y un excelente acabado superficial. El forjado en caliente, realizado por encima de la temperatura de recristalización, permite una mayor deformación con menor fuerza, pero suele requerir un mecanizado secundario para mayor precisión.

P2: ¿Qué materiales son los más adecuados para el forjado en frío?

A2: El forjado en frío funciona mejor con metales dúctiles como aceros bajos en carbono, aluminio, cobre y sus aleaciones. Los materiales frágiles como el hierro fundido no son adecuados.

P3: ¿Cuáles son las mayores ventajas del forjado en frío?

A3: Alta precisión (IT6–IT9), superficies lisas (Ra 0,4–3,2 μm), ahorro de material (utilización de hasta 95%) y bajo consumo de energía (solo 1/5–1/10 del forjado en caliente).

P4: ¿Cuáles son las principales limitaciones del forjado en frío?

A4: Altos costos de matriz, opciones de materiales limitadas, ductilidad reducida debido al endurecimiento del trabajo y formas complejas que a menudo requieren múltiples etapas de forjado.

P5: ¿En qué industrias se aplica más ampliamente la forja en frío?

A5: El sector automotriz domina (más de 60% de piezas), seguido por la electrónica, la maquinaria, las herramientas manuales y la fabricación de equipos pesados.

Referencias

https://www.iqsdirectory.com/articles/forging/cold-forging.html

https://www.tfgusa.com/cold-forging/#FAQs

https://www.fictiv.com/articles/hot-forging-vs-cold-forging

https://www.forcebeyond.com/cold-forging/

https://ecenarro.com/blog-en/from-machining-to-cold-forging/