- 1.0Requisitos básicos para el procesamiento de perforación de orificios de tuberías

- 2.0Aplicación de las normas ISO en la perforación de orificios de tuberías

- 2.1 ISO 286: Normas de tolerancia dimensional

- 2.2Tabla de tolerancias dimensionales ISO 286: tolerancia del diámetro del orificio

- 2.3Tabla de tolerancias dimensionales ISO 286: tolerancia del diámetro del eje

- 2.4Tabla de tolerancias de grado TI ISO 286

- 2.5Tabla de cálculo de la banda de tolerancia ISO 286

- 2.6Tabla de tolerancias de diámetro ISO 286 (diámetros de orificio y eje)

- 2.7Banda de tolerancia y tabla de ajuste ISO 286

- 2.8 ISO 1101: Tolerancias geométricas

- 3.0Aspectos clave de la norma ISO 1101: Tolerancias geométricas

- 4.0ISO 2768: Tolerancias generales para dimensiones

- 5.0Posicionamiento de los agujeros y otras consideraciones especiales

- 6.0Guía de espacio libre para perforar acero dulce

- 7.0Tonelaje recomendado para punzonar acero dulce

El punzonado de tubos es una tecnología de procesamiento importante, ampliamente utilizada en industrias como la maquinaria, la construcción y la automoción. Al punzonar tubos, es crucial garantizar la precisión del diámetro, la posición y la forma del orificio, especialmente al trabajar con tubos de diferentes materiales y especificaciones.

Las normas ISO proporcionan especificaciones detalladas sobre las tolerancias, lo que ayuda a los fabricantes a lograr un procesamiento de alta precisión y garantizar que cada orificio cumpla con los requisitos de diseño, ya sea para tubos cuadrados o redondos.

1.0Requisitos básicos para el procesamiento de perforación de orificios de tuberías

El punzonado de tubos se realiza generalmente con una máquina punzadora. La precisión de la forma y la posición del orificio afecta directamente la adaptabilidad y la eficacia del ensamblaje del tubo en las etapas posteriores de producción. Por lo tanto, controlar la precisión del procesamiento es fundamental para mejorar la calidad del producto.

2.0Aplicación de las normas ISO en la perforación de orificios de tuberías

2.1 ISO 286: Normas de tolerancia dimensional

ISO 286 Proporciona especificaciones para tolerancias dimensionales de perforación de orificios de tuberías, diámetro de orificio de cobertura, diámetro de tubería y otras tolerancias dimensionales.

El cumplimiento de la norma ISO 286 durante la perforación de orificios de tuberías garantiza que la tubería perforada cumpla con los requisitos de diseño y minimice la necesidad de tener que repetir el trabajo o los productos no conformes causados por problemas de tolerancia.

| Tolerancias ISO para agujeros (ISO 286-2) | ||||||||||||||||||||

| Tamaños nominales de los orificios (mm) | ||||||||||||||||||||

| encima | 3 | 6 | 10 | 18 | 30 | 40 | 50 | 65 | 80 | 100 | 120 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 | 355 |

| Cª. | 6 | 10 | 18 | 30 | 40 | 50 | 65 | 80 | 100 | 120 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 | 355 | 400 |

| micrómetros | ||||||||||||||||||||

| E6 | 28 | 34 | 43 | 53 | 66 | 79 | 94 | 110 | 129 | 142 | 161 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E7 | 32 | 40 | 50 | 61 | 75 | 90 | 107 | 125 | 146 | 162 | 185 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E11 | 95 | 115 | 142 | 170 | 210 | 250 | 292 | 335 | 390 | 430 | 485 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E12 | 140 | 175 | 212 | 250 | 300 | 360 | 422 | 485 | 560 | 630 | 695 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E13 | 200 | 245 | 302 | 370 | 440 | 520 | 612 | 715 | 820 | 920 | +1 015 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| F6 | 18 | 22 | 27 | 33 | 41 | 49 | 58 | 68 | 79 | 88 | 98 | |||||||||

| 10 | 13 | 16 | 20 | 2 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| F7 | 22 | 28 | 34 | 41 | 50 | 60 | 71 | 83 | 96 | 108 | 119 | |||||||||

| 10 | 13 | 16 | 20 | 25 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| F8 | 28 | 35 | 43 | 53 | 64 | 76 | 90 | 106 | 122 | 137 | 151 | |||||||||

| 10 | 13 | 16 | 20 | 25 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| G6 | 12 | 14 | 17 | 20 | 25 | 29 | 34 | 39 | 44 | 49 | 54 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| G7 | 16 | 20 | 24 | 28 | 34 | 40 | 47 | 54 | 61 | 69 | 75 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| G8 | 22 | 27 | 33 | 40 | 48 | 56 | 66 | 77 | 87 | 98 | 107 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| H6 | 8 | 9 | 11 | 13 | 16 | 19 | 22 | 25 | 29 | 32 | 36 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H7 | 12 | 15 | 18 | 21 | 25 | 30 | 35 | 40 | 46 | 52 | 57 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H8 | 18 | 22 | 27 | 33 | 39 | 46 | 54 | 63 | 72 | 81 | 89 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H9 | 30 | 36 | 43 | 52 | 62 | 74 | 87 | 100 | 115 | 130 | 140 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H10 | 48 | 58 | 70 | 84 | 100 | 120 | 140 | 160 | 185 | 210 | 230 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H11 | 75 | 90 | 110 | 130 | 160 | 190 | 220 | 250 | 290 | 320 | 360 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| J6 | 5 | 5 | 6 | 8 | 10 | 13 | 16 | 18 | 22 | 25 | 29 | |||||||||

| -3 | -4 | -5 | -5 | -6 | -6 | -6 | -7 | -7 | -7 | -7 | ||||||||||

| J7 | 6 | 8 | 10 | 12 | 14 | 18 | 22 | 26 | 30 | 36 | 39 | |||||||||

| -6 | -7 | -8 | -9 | -11 | -12 | -13 | -14 | -16 | -16 | -18 | ||||||||||

| J8 | 10 | 12 | 15 | 20 | 24 | 28 | 34 | 41 | 47 | 55 | 60 | |||||||||

| -8 | -10 | -12 | -13 | -15 | -18 | -20 | -22 | -25 | -26 | -29 | ||||||||||

| JS6 | 4 | 4.5 | 5.5 | 6.5 | 8 | 9.5 | 11 | 12.5 | 14.5 | 16 | 18 | |||||||||

| -4 | -4.5 | -5.5 | -6.5 | -8 | -9.5 | -11 | -12.5 | -14.5 | -16 | -18 | ||||||||||

| JS7 | 6 | 7.5 | 9 | 10.5 | 12.5 | 15 | 17.5 | 20 | 23 | 26 | 28.5 | |||||||||

| -6 | -7.5 | -9 | -10.5 | -12.5 | -15 | -17.5 | -20 | -23 | -26 | -28.5 | ||||||||||

| JS8 | 9 | 11 | 13.5 | 16.5 | 19.5 | 23 | 27 | 31.5 | 36 | 40.5 | 44.5 | |||||||||

| -9 | -11 | -13.5 | -16.5 | -19.5 | -23 | -27 | -31.5 | -36 | -40.5 | -44.5 | ||||||||||

| K6 | 2 | 2 | 2 | 2 | 3 | 4 | 4 | 4 | 5 | 5 | 7 | |||||||||

| -6 | -7 | -9 | -11 | -13 | -15 | -18 | -21 | -24 | -27 | -29 | ||||||||||

| K7 | 3 | 5 | 6 | 6 | 7 | 9 | 10 | 12 | 13 | 16 | 17 | |||||||||

| -9 | -10 | -12 | -15 | -18 | -21 | -25 | -28 | -33 | -36 | -40 | ||||||||||

| K8 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 20 | 22 | 25 | 28 | |||||||||

| -13 | -16 | -19 | -23 | -27 | -32 | -38 | -43 | -50 | -56 | -61 | ||||||||||

| M6 | -1 | -3 | -4 | -4 | -4 | -5 | -6 | -8 | -8 | -9 | -10 | |||||||||

| -9 | -12 | -15 | -17 | -20 | -24 | -28 | -33 | -37 | -41 | -46 | ||||||||||

| M7 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |||||||||

| -12 | -15 | -18 | -21 | -25 | -30 | -35 | -40 | -46 | -52 | -57 | ||||||||||

| M8 | 2 | 1 | 2 | 4 | 5 | 5 | 6 | 8 | 9 | 9 | 11 | |||||||||

| -16 | -21 | -25 | -29 | -34 | -41 | -48 | -55 | -63 | -72 | -78 | ||||||||||

| N6 | -5 | -7 | -9 | -11 | -12 | -14 | -16 | -20 | -22 | -25 | -26 | |||||||||

| -13 | -16 | -20 | -24 | -28 | -33 | -38 | -45 | -51 | -57 | -62 | ||||||||||

| N7 | -4 | -4 | -5 | -7 | -8 | -9 | -10 | -12 | -14 | -14 | -16 | |||||||||

| -16 | -19 | -23 | -28 | -33 | -39 | -45 | -52 | -60 | -66 | -73 | ||||||||||

| N8 | -2 | -3 | -3 | -3 | -3 | -4 | -4 | -4 | -5 | -5 | -5 | |||||||||

| -20 | -25 | -30 | -36 | -42 | -50 | -58 | -67 | -77 | -86 | -94 | ||||||||||

| P6 | -9 | -12 | -15 | -18 | -21 | -26 | -30 | -36 | -41 | -47 | -51 | |||||||||

| -17 | -21 | -26 | -31 | -37 | -45 | -52 | -61 | -70 | -79 | -87 | ||||||||||

| P7 | -8 | -9 | -11 | -14 | -17 | -21 | -24 | -28 | -33 | -36 | -41 | |||||||||

| -20 | -24 | -29 | -35 | -42 | -51 | -59 | -68 | -79 | -88 | -98 | ||||||||||

| P8 | -12 | -15 | -18 | -22 | -26 | -32 | -37 | -43 | -50 | -56 | -62 | |||||||||

| -30 | -37 | -45 | -55 | -65 | -78 | -91 | -106 | -122 | -137 | -151 | ||||||||||

| R6 | -12 | -16 | -20 | -24 | -29 | -35 | -37 | -44 | -47 | -56 | -58 | -61 | -68 | -71 | -75 | -85 | -89 | -97 | -103 | |

| -20 | -25 | -31 | -37 | -45 | -54 | -56 | -66 | -69 | -81 | -83 | -86 | -97 | -100 | -104 | -117 | -121 | -133 | -139 | ||

| R7 | -11 | -13 | -16 | -20 | -25 | -30 | -32 | -38 | -41 | -48 | -50 | -53 | -60 | -63 | -67 | -74 | -78 | -87 | -93 | |

| -23 | -28 | -34 | -41 | -50 | -60 | -62 | -73 | -76 | -88 | -90 | -93 | -106 | -109 | -113 | -126 | -130 | -144 | -150 | ||

2.2Tabla de tolerancias dimensionales ISO 286: tolerancia del diámetro del orificio

Esta tabla describe la tolerancia del diámetro del orificio en función de diferentes grados de IT (grados de tolerancia) para varios rangos de diámetro del orificio.

| Rango de tamaño (mm) | Tolerancia IT7 (mm) | Tolerancia IT8 (mm) | Tolerancia IT9 (mm) |

| 1 – 3 | ±0,020 | ±0,025 | ±0,030 |

| 3 – 6 | ±0,025 | ±0,030 | ±0,035 |

| 6 – 10 | ±0,030 | ±0,035 | ±0,040 |

| 10 – 18 | ±0,035 | ±0,040 | ±0,045 |

| 18 – 30 | ±0,040 | ±0,045 | ±0,050 |

| 30 – 50 | ±0,050 | ±0,060 | ±0,070 |

2.3Tabla de tolerancias dimensionales ISO 286: tolerancia del diámetro del eje

Esta tabla muestra la tolerancia del diámetro del eje en función de diferentes grados IT.

| Rango de tamaño (mm) | Tolerancia IT7 (mm) | Tolerancia IT8 (mm) | Tolerancia IT9 (mm) |

| 1 – 3 | ±0,020 | ±0,025 | ±0,030 |

| 3 – 6 | ±0,025 | ±0,030 | ±0,035 |

| 6 – 10 | ±0,030 | ±0,035 | ±0,040 |

| 10 – 18 | ±0,035 | ±0,040 | ±0,045 |

| 18 – 30 | ±0,045 | ±0,050 | ±0,060 |

| 30 – 50 | ±0,060 | ±0,070 | ±0,080 |

2.4Tabla de tolerancias de grado TI ISO 286

Esta tabla muestra el rango de tolerancia para diferentes grados de IT, lo que ayuda a elegir la precisión de tolerancia adecuada.

| Grado de TI | Rango de tolerancia (mm) |

| IT01 | ±0,0025 |

| IT2 | ±0,005 |

| IT3 | ±0,010 |

| IT4 | ±0,015 |

| IT5 | ±0,025 |

| IT6 | ±0,050 |

| IT7 | ±0,080 |

| IT8 | ±0,120 |

| IT9 | ±0,180 |

2.5Tabla de cálculo de la banda de tolerancia ISO 286

Esta tabla muestra la desviación permitida entre agujeros y ejes para diferentes bandas de tolerancia (como H7 y H7).

| Tipo de ajuste | Tolerancia del orificio (mm) | Tolerancia del eje (mm) |

| H7 | ±0,025 | 0.000 |

| H8 | ±0,030 | 0.000 |

| h7 | ±0,025 | ±0.000 |

| h8 | ±0,030 | ±0.000 |

2.6Tabla de tolerancias de diámetro ISO 286 (diámetros de orificio y eje)

Esta tabla muestra las tolerancias para los diámetros de orificios y ejes dentro de diferentes rangos de tamaño, aplicables para ajustar el control de precisión en el procesamiento mecánico.

| Rango de tamaño (mm) | Tolerancia del orificio (mm) | Tolerancia del eje (mm) |

| 3 – 6 | ±0,025 | ±0,020 |

| 6 – 10 | ±0,035 | ±0,030 |

| 10 – 18 | ±0,045 | ±0,035 |

| 18 – 30 | ±0,060 | ±0,045 |

| 30 – 50 | ±0,080 | ±0,060 |

2.7Banda de tolerancia y tabla de ajuste ISO 286

Esta tabla enumera las diferentes bandas de tolerancia (como H7, h7 y P7) para ajustes de orificios y ejes, lo que ayuda a garantizar la precisión del ajuste.

| Tipo de ajuste | Tolerancia del orificio (mm) | Tolerancia del eje (mm) |

| H7 | ±0,025 | 0.000 |

| H8 | ±0,030 | 0.000 |

| h7 | ±0,025 | ±0.000 |

| h8 | ±0,030 | ±0.000 |

| P7 | ±0,030 | 0.000 |

2.8 ISO 1101: Tolerancias geométricas

La norma ISO 1101 garantiza que la posición y la forma del orificio tras el punzonado cumplan con los requisitos de diseño, especialmente para el mecanizado de precisión, donde la precisión en la posición del orificio es crucial. Mediante el ajuste adecuado de las tolerancias geométricas, los fabricantes pueden garantizar la posición y la forma precisas de cada orificio, evitando errores durante el ensamblaje y la soldadura.

La norma ISO 1101 es una norma internacional que define las tolerancias geométricas para piezas mecánicas, como su forma, precisión dimensional y requisitos de montaje. Proporciona símbolos y métodos para indicar las desviaciones geométricas admisibles en los procesos de fabricación y montaje. Las tolerancias geométricas se aplican generalmente a piezas que requieren alta precisión, como rodamientos, engranajes y cremalleras.

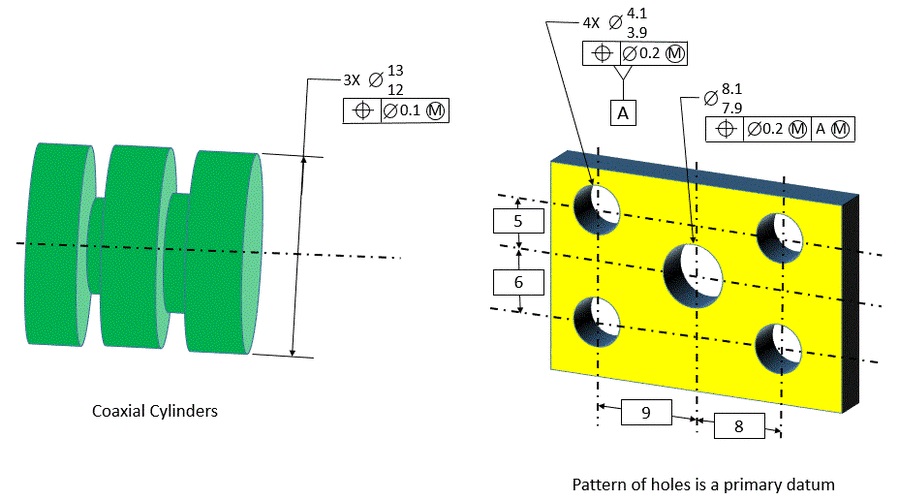

3.0Aspectos clave de la norma ISO 1101: Tolerancias geométricas

Símbolos de tolerancia geométrica

La norma ISO 1101 define diversos símbolos para representar diferentes requisitos geométricos. Los símbolos de tolerancia geométrica más comunes incluyen:

- Rectitud (⎯):Garantiza que una superficie o contorno permanezca recto dentro de un rango especificado.

- Planitud (▭):Garantiza que una superficie permanezca dentro de un plano especificado.

- Redondez (O):Garantiza que la redondez de un contorno circular esté dentro de un rango aceptable.

- Cilindricidad (◯):Garantiza que una forma cilíndrica permanezca dentro de un rango de tolerancia especificado tanto para el eje como para el diámetro.

- Perpendicularidad (⊥):Asegura que la relación entre dos superficies o ejes sea perpendicular.

- Paralelismo (∥):Garantiza que dos superficies o líneas permanezcan paralelas.

- Concentricidad (⌀):Garantiza que los ejes de dos entidades circulares se superpongan.

- Tolerancia de posición (⊙):Define la tolerancia de ubicación para agujeros, ejes u otras características en el espacio.

3.1Tolerancias geométricas con dimensionamiento

Las tolerancias geométricas suelen combinarse con el dimensionamiento para especificar la forma precisa y los requisitos de montaje de una pieza. Por ejemplo:

- Tolerancias geométricas de agujeros: a menudo se utilizan para especificar la posición y la desviación de los agujeros en un plano.

- Tolerancias geométricas del eje: pueden incluir rectitud, redondez o concentricidad.

3.2Aplicaciones de las tolerancias geométricas

En la práctica, las tolerancias geométricas se utilizan junto con otras tolerancias dimensionales para garantizar el correcto funcionamiento del producto durante el montaje y el uso. La norma ISO 1101 proporciona normas detalladas para la interpretación y aplicación de estos símbolos de tolerancia, garantizando así que los procesos de fabricación cumplan con las especificaciones de diseño.

3.3Tablas de tolerancias geométricas comunes

| Tipo de tolerancia | Símbolo | Significado | Rango de aplicación |

| Rectitud | ⎯ | Asegura que una superficie o línea esté dentro de un rango de rectitud especificado | Se utiliza para todos los contornos y superficies lineales. |

| Llanura | ▭ | Asegura que una superficie sea plana, con todos los puntos dentro de un plano especificado | Se utiliza para piezas mecanizadas planas. |

| Redondez | Oh | Asegura que un contorno esté dentro de un rango de redondez especificado | Se utiliza para características circulares como ejes y agujeros. |

| Cilindricidad | ◯ | Asegura que una superficie cilíndrica esté dentro de un rango de cilindricidad especificado | Se utiliza para todas las piezas cilíndricas. |

| Perpendicularidad | ⊥ | Asegura una relación perpendicular entre dos superficies o ejes | Se utiliza para piezas que requieren un montaje preciso. |

| Paralelismo | ∥ | Asegura que dos superficies o líneas sean paralelas | Se utiliza para componentes que requieren un ensamblaje preciso. |

4.0ISO 2768: Tolerancias generales para dimensiones

ISO 2768 Proporciona directrices generales de tolerancia para dimensiones en diseño mecánico, incluyendo tolerancias dimensionales tanto lineales como angulares. Se utiliza a menudo para dimensiones no críticas que no requieren un control preciso de tolerancia. Para el punzonado de tuberías, esta norma ayuda a mantener la precisión dimensional general en piezas que no intervienen directamente en conexiones funcionales clave, pero que deben cumplir con los estándares de calidad.

4.1Tabla de tolerancias ISO 2768: Tolerancias generales para dimensiones lineales

| Dimensión (mm) | Tolerancia (mm) |

| 0.5 – 3 | ±0,05 |

| 3 – 6 | ±0,10 |

| 6 – 30 | ±0,15 |

| 30 – 120 | ±0,20 |

| 120 – 400 | ±0,30 |

| 400 – 1000 | ±0,50 |

4.2Tabla de tolerancias ISO 2768: Tolerancias generales para dimensiones angulares

| Ángulo (°) | Tolerancia (°) |

| 0 – 10 | ±1.0 |

| 10 – 30 | ±1,5 |

| 30 – 90 | ±2.0 |

| 90 – 180 | ±2,5 |

Estas tolerancias se aplican para garantizar que las piezas se puedan ensamblar correctamente, incluso si no son tan críticas en términos de precisión dimensional.

5.0Posicionamiento de los agujeros y otras consideraciones especiales

Además de las tolerancias dimensionales y geométricas, el control de la posición de los orificios es otro factor crítico en el punzonado de tuberías. La posición de los orificios, con respecto a la estructura general de la tubería, debe cumplir con las tolerancias de posición especificadas en el diseño. La norma ISO 1101 especifica cómo definir las tolerancias de posición de los orificios, garantizando que se puncen en las ubicaciones correctas con respecto a la tubería.

Tolerancia de posición (ISO 1101)La tolerancia de posición define la desviación aceptable para la ubicación de un orificio. Generalmente se define mediante un punto de referencia y es fundamental para garantizar que los orificios se alineen correctamente con otras piezas, como cuando se sueldan tuberías o se instalan otros componentes.

6.0Guía de espacio libre para perforar acero dulce

| Guía de espacio libre para perforar acero dulce | |||||||||||||||||||

| Espesor del acero dulce | |||||||||||||||||||

| Puñetazo Tamaño |

1/8 | 1/4 | 3/8 | 1/2 | 5/8 | 3/4 | 7/8 | 1″ | |||||||||||

| 3/16 | 13/64 | ||||||||||||||||||

| 1/4 | 17/64 | ||||||||||||||||||

| 5/16 | 21/64 | 11/32 | |||||||||||||||||

| 3/8 | 25/64 | 13/32 | 13/32 | ||||||||||||||||

| 7/16 | 29/64 | 15/32 | 15/32 | ||||||||||||||||

| 1/2 | 33/64 | 17/32 | 17/32 | 9/16 | |||||||||||||||

| 9/16 | 37/64 | 19/32 | 19/32 | 5/8 | |||||||||||||||

| 5/8 | 41/64 | 21/32 | 21/32 | 11/16 | 11/16 | ||||||||||||||

| 11/16 | 45/64 | 23/32 | 23/32 | 3/4 | 3/4 | ||||||||||||||

| 3/4 | 49/64 | 25/32 | 25/32 | 13/16 | 13/16 | 27/32 | |||||||||||||

| 13/16 | 53/64 | 27/32 | 27/32 | 7/8 | 7/8 | 29/32 | |||||||||||||

| 7/8 | 57/64 | 29/32 | 29/32 | 15/16 | 15/16 | 31/32 | 31/32 | ||||||||||||

| 15/16 | 61/64 | 31/32 | 31/32 | 1 | 1 | 1-1/32 | 1-1/32 | ||||||||||||

| 1 | 1-1/64 | 1-1/32 | 1-1/32 | 1-1/16 | 1-1/16 | 1-3/32 | 1-3/32 | 1-1/8 | |||||||||||

| 1-1/16 | 1-5/64 | 1-3/32 | 1-3/32 | 1-1/8 | 1-1/8 | 1-5/32 | 1-5/32 | 1-3/16 | |||||||||||

| 1-1/8 | 1-9/64 | 1-5/32 | 1-5/32 | 1-3/16 | 1-3/16 | 1-7/32 | 1-7/32 | 1-1/4 | |||||||||||

| 1-3/16 | 1-13/64 | 1-7/32 | 1-7/32 | 1-1/4 | 1-1/4 | 1-9/32 | 1-9/32 | 1-5/16 | |||||||||||

| 1-1/4 | 1-17/64 | 1-9/32 | 1-9/32 | 1-5/16 | 1-5/16 | 1-11/32 | 1-11/32 | 1-3/8 | |||||||||||

| 1-5/16 | 1-21/64 | 1-11/32 | 1-11/32 | 1-3/8 | 1-3/8 | 1-13/32 | 1-13/32 | 1-7/16 | |||||||||||

| 1-3/8 | 1-25/64 | 1-13/32 | 1-13/32 | 1-7/16 | 1-7/16 | 1-15/32 | 1-15/32 | 1-1/2 | |||||||||||

| 1-7/16 | 1-29/64 | 1-15/32 | 1-15/32 | 1-1/2 | 1-1/2 | 1-17/32 | 1-17/32 | 1-9/16 | |||||||||||

| 1-1/2 | 1-33/64 | 1-17/32 | 1-17/32 | 1-9/16 | 1-9/16 | 1-19/32 | 1-19/32 | 1-5/8 | |||||||||||

7.0Tonelaje recomendado para punzonar acero dulce

| Tonelaje recomendado para punzonar acero dulce | |||||||||||||||||||||

| Espesor de Acero dulce |

Tamaño del punzón | ||||||||||||||||||||

| 3/16 | 1/4 | 5/16 | 3/8 | 7/16 | 1/2 | 9/16 | 5/8 | 11/16 | 3/4 | 13/16 | 7/8 | 15/16 | 1″ | 1-1/8 | 1-1/4 | ||||||

| 3/16 1/4 |

.187 | 3 | 4 | 5 | 6 | 7 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 17 | 19 | ||||

| .250 | 5 | 6 | 8 | 9 | 10 | 11 | 12 | 14 | 15 | 16 | 18 | 19 | 20 | 22 | 25 | ||||||

| 3/8 | .375 | 11 | 13 | 15 | 17 | 19 | 21 | 22 | 24 | 26 | 28 | 30 | 34 | 38 | |||||||

| 1/2 | .500 | 20 | 22 | 25 | 28 | 30 | 32 | 35 | 38 | 40 | 45 | 50 | |||||||||

| 5/8 | .625 | 31 | 34 | 38 | 41 | 44 | 47 | 50 | 56 | 62 | |||||||||||

| 3/4 | .750 | 45 | 49 | 52 | 56 | 60 | 68 | 75 | |||||||||||||

| 7/8 | .875 | 61 | 66 | 70 | 79 | 88 | |||||||||||||||

| 1 | |||||||||||||||||||||

| 1.000 | 80 | 90 | |||||||||||||||||||

7.1Conclusión

Las normas de tolerancia ISO son cruciales para garantizar la precisión en el punzonado de tubos y otras operaciones de mecanizado. Al cumplir con estas normas reconocidas internacionalmente, los fabricantes pueden garantizar que los orificios punzonados cumplan con los requisitos dimensionales y geométricos, lo que resulta en productos fiables y de alta calidad.

7.2Apéndice: Tolerancias comúnmente utilizadas en la perforación de orificios de tuberías

| Tipo | Tolerancia (mm) | Notas |

| Diámetro del agujero | ±0,10 – ±0,20 | Depende del tamaño y material de la tubería. |

| Posición del agujero | ±0,10 – ±0,20 | Basado en el punto de referencia o dato |

| Perpendicularidad | ±0,05 – ±0,10 | Asegura que los agujeros sean perpendiculares a la tubería. |

| Redondez de los agujeros | ±0,05 – ±0,10 | Asegura que los agujeros permanezcan circulares |

| Planitud del agujero | ±0,05 – ±0,10 | Asegura que la superficie del orificio perforado permanezca plana. |

Al consultar estas tablas y seguir las normas adecuadas, los fabricantes pueden garantizar que el proceso de perforación mantenga la precisión y que los tubos encajen correctamente en el producto final.

https://www.dimensionalconsulting.com/tolerance-of-position.html

https://slideplayer.com/slide/15857807/

https://www.clevelandsteeltool.com/