- 1.0Antecedentes y desafíos clave

- 2.0Forja en estampa: Problemas de desgaste del proceso y de las herramientas

- 3.0Enfoque actual: limitaciones de la soldadura de aleaciones a alta temperatura

- 4.0Implementación: Fabricación de herramientas de forja con bimetales soldados por explosión

- 5.0Ventajas clave de la nueva solución

1.0Antecedentes y desafíos clave

En la producción de forjado en caliente, el costo de las herramientas es un factor crítico: puede representar hasta 15% del precio de forjaPara muchas empresas de forja, las herramientas se consideran "consumibles" y su reemplazo frecuente incrementa significativamente los costos generales.

Desde una perspectiva de fabricación, la producción de herramientas se ha basado durante mucho tiempo en EDM (mecanizado por descarga eléctrica)Más recientemente, corte de alta velocidad se ha vuelto más común. Si bien estas máquinas pueden procesar materiales con una dureza de hasta 1600 MPa, no abordan la cuestión fundamental: Los aceros para herramientas pierden la mayor parte de su resistencia mecánica a 700 °C..

Los intentos anteriores se han centrado en soldar materiales más duros sobre las superficies de las herramientas. Sin embargo, estos métodos no han aportado soluciones prácticas. Para superar esta limitación, se ha desarrollado un nuevo enfoque basado en soldadura por explosión Se propone avanzar en la tecnología de herramientas de forja.

2.0Forja en estampa: Problemas de desgaste del proceso y de las herramientas

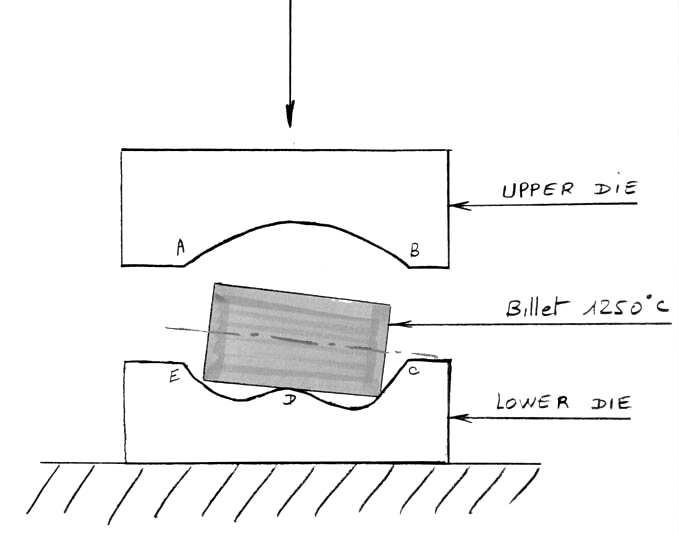

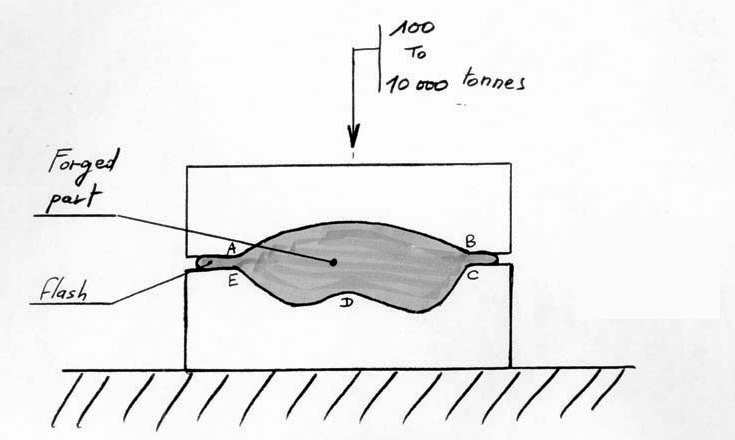

Proceso de forja por estampación:

- El tocho se calienta a 1250°Cy se coloca en el molde inferior.

- La matriz superior aplica fuerza, dando forma al tocho en la geometría requerida dentro de la cavidad.

- El exceso de material forma rebabas que se recortan después del forjado.

Causas principales del desgaste de las herramientas:

Durante la forja, las regiones de la herramienta (A, B, C, D, E) están expuestas a tres tensiones combinadas:

- Estrés térmico: Contacto directo con palanquillas a 1250°C.

- Estrés químico: Reacciones de materiales a temperaturas elevadas.

- Estrés mecánico: Alta presión desde la matriz superior.

Una limitación crítica es el rendimiento de Z38 CDV 5 acero (un acero para herramientas de trabajo en caliente de uso común). Después del tratamiento térmico, pierde gran parte de su resistencia en ~600°CEn la producción real, las temperaturas de la superficie con frecuencia alcanzan 600–700 °C, que cae exactamente dentro de la “zona de falla” del acero para herramientas.

Además, la fabricación de herramientas convencionales requiere mecanizar la cavidad completa en un bloque de acero sólido (antes o después del tratamiento térmico). Esto El proceso monolítico es extremadamente costoso, lo que aumenta aún más la carga económica.

3.0Enfoque actual: limitaciones de la soldadura de aleaciones a alta temperatura

Para mitigar el desgaste de las herramientas, la industria ha investigado revestimiento de aleación de alta temperatura, con el objetivo de crear una capa superficial protectora que pueda resistir 600–700 °CSe suelen utilizar aleaciones de níquel o cobalto. Se aplican dos métodos principales de soldadura:

- Soldadura por arco: Se depositan varillas o alambres de aleación sobre la superficie de la herramienta.

- Soldadura láser o por gas: Los polvos de aleación se funden y se fusionan con el sustrato.

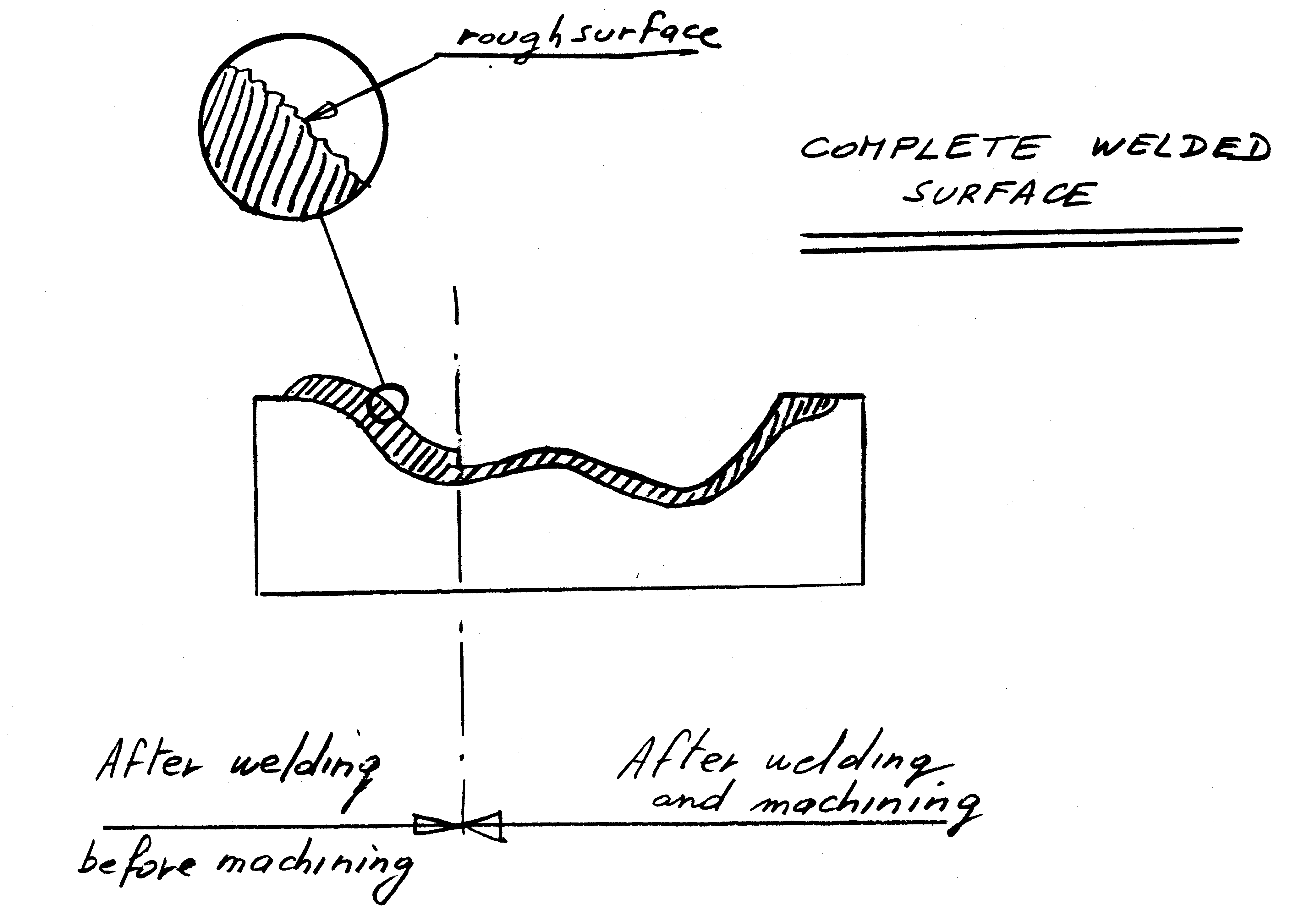

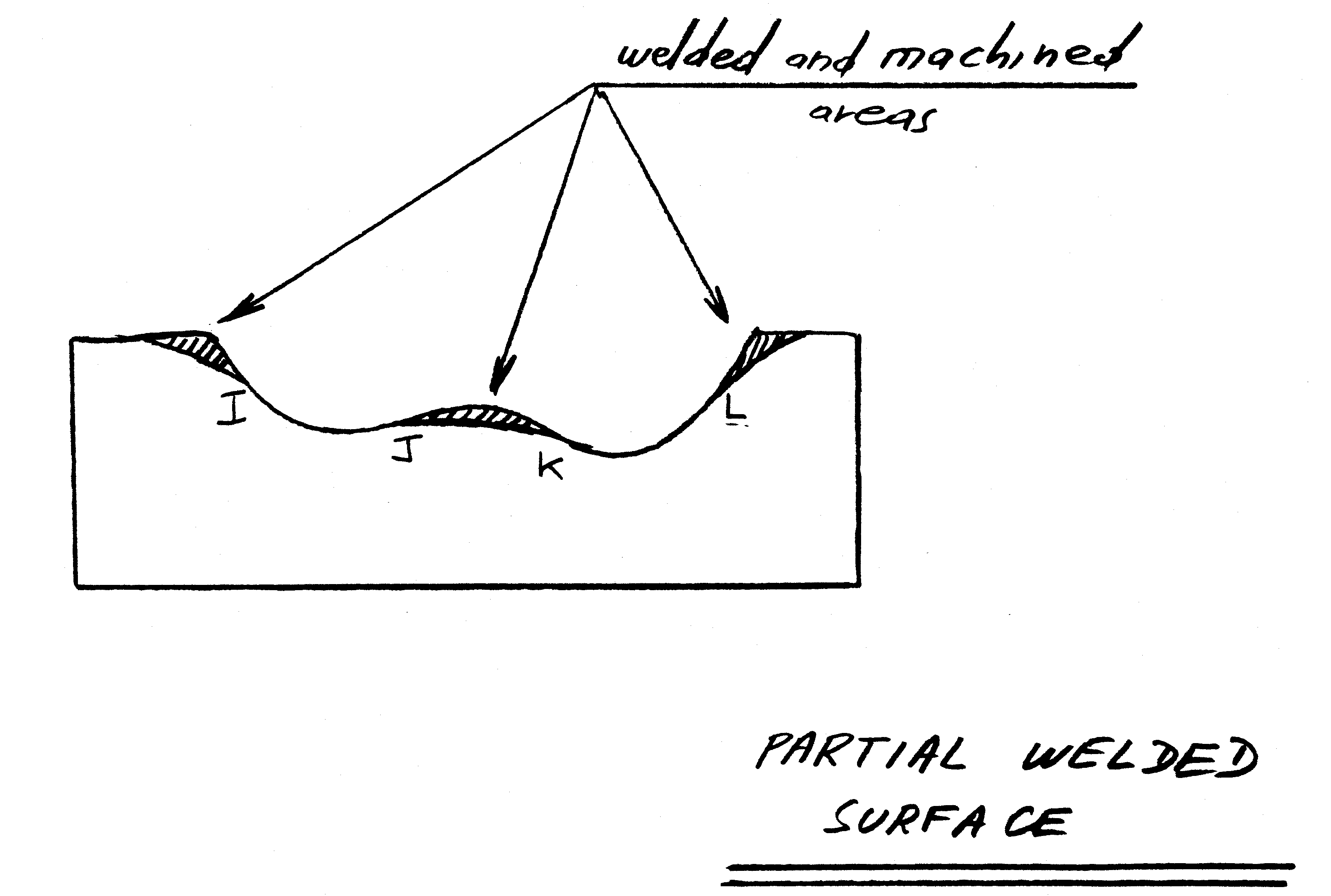

La cobertura de superficie se puede aplicar de dos maneras:

- Revestimiento de superficie completa: Recubrimiento de toda la cavidad.

- Revestimiento localizado: Orientado a zonas de alto desgaste.

Sin embargo, este método enfrenta dos inconvenientes críticos:

- Alto costo de posprocesamiento: Las capas soldadas son rugosas y heterogéneas, lo que requiere un mecanizado exhaustivo para cumplir con los estándares de precisión. Esto resulta costoso y técnicamente complejo.

- Degradación del acero para herramientas: El proceso de soldadura calienta el sustrato, reduciendo su resistencia mecánica y acelerando el desgaste en las regiones circundantes (I, J, K, L).

- Centro Tecnología: Principios y ventajas de la soldadura por explosión

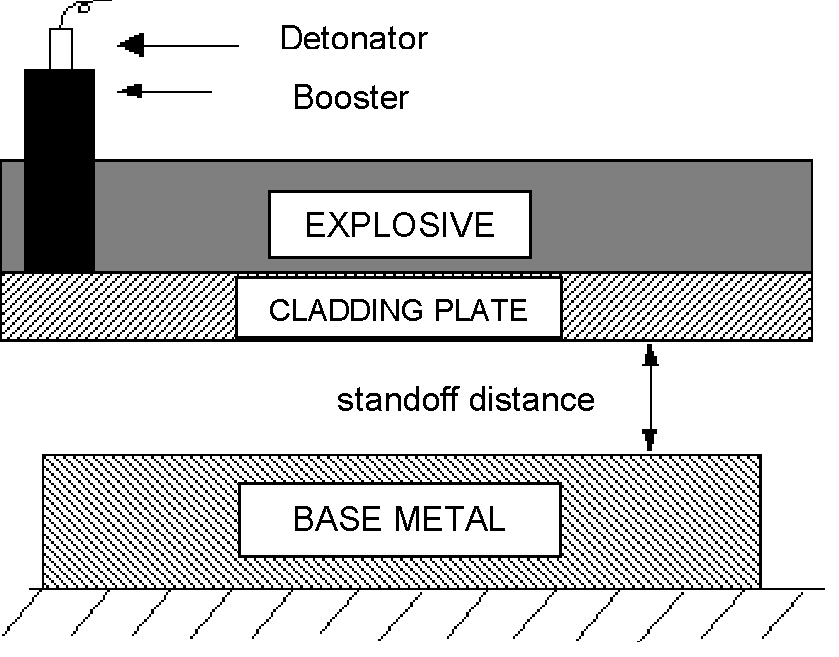

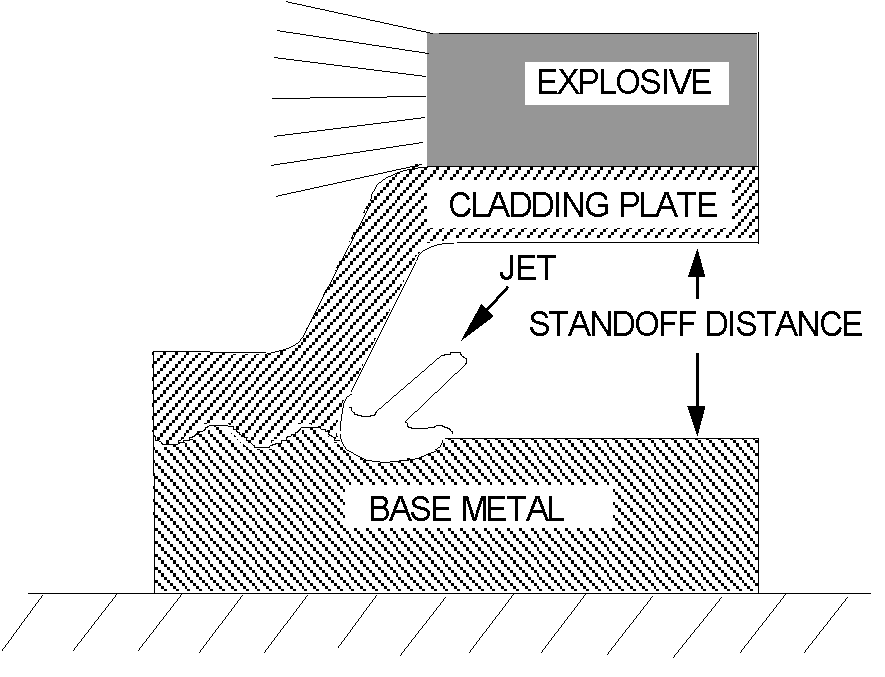

Principio básico:

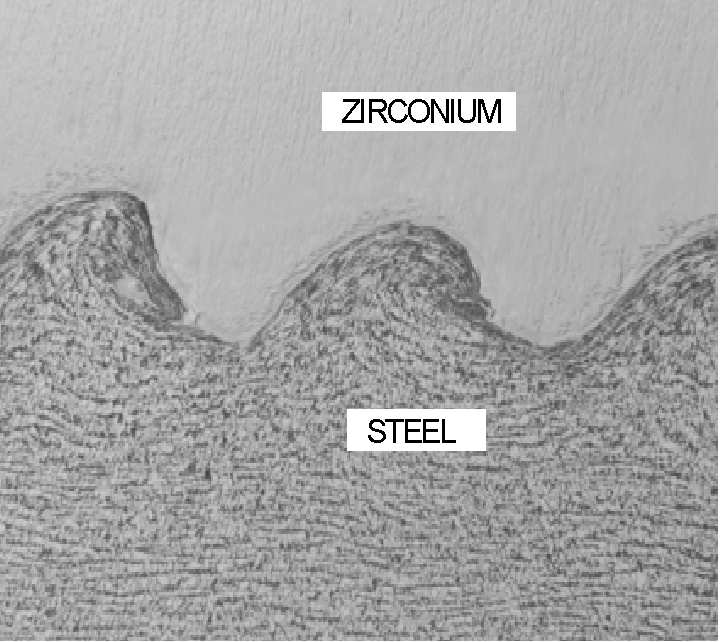

La soldadura por explosión (también conocida como tecnología de revestimiento) es un proceso de unión en estado sólido que no requiere calentamiento. El método consiste en impulsar una placa de revestimiento (p. ej., una aleación de alta temperatura) sobre una placa base (p. ej., acero para herramientas) mediante energía explosiva. Bajo impacto a alta velocidad, los metales se unen a nivel atómico.

Durante todo el proceso, ni el material base ni la capa de revestimiento se calientan. Mientras el material de revestimiento tenga baja resistencia al rendimiento y alta ductilidadSe pueden unir una amplia gama de combinaciones de metales.

Antecedentes de la aplicación:

La soldadura por explosión se ha utilizado ampliamente en industrias como: procesamiento químico y construcción navalSus ventajas — Gran área de unión, alta resistencia y sin daños por calor. — lo hacen muy prometedor para aplicaciones de herramientas de forjado en caliente.

4.0Implementación: Fabricación de herramientas de forja con bimetales soldados por explosión

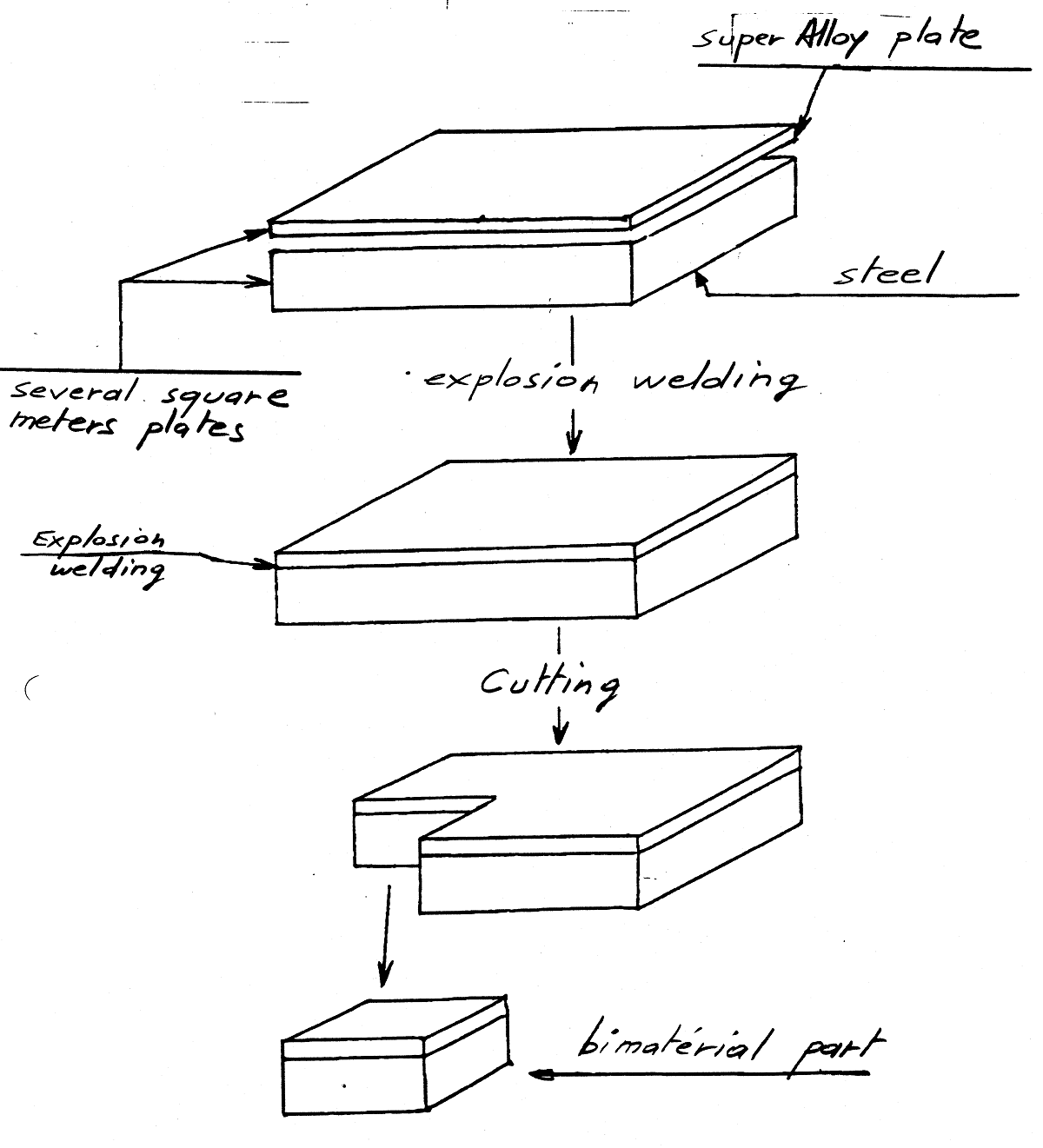

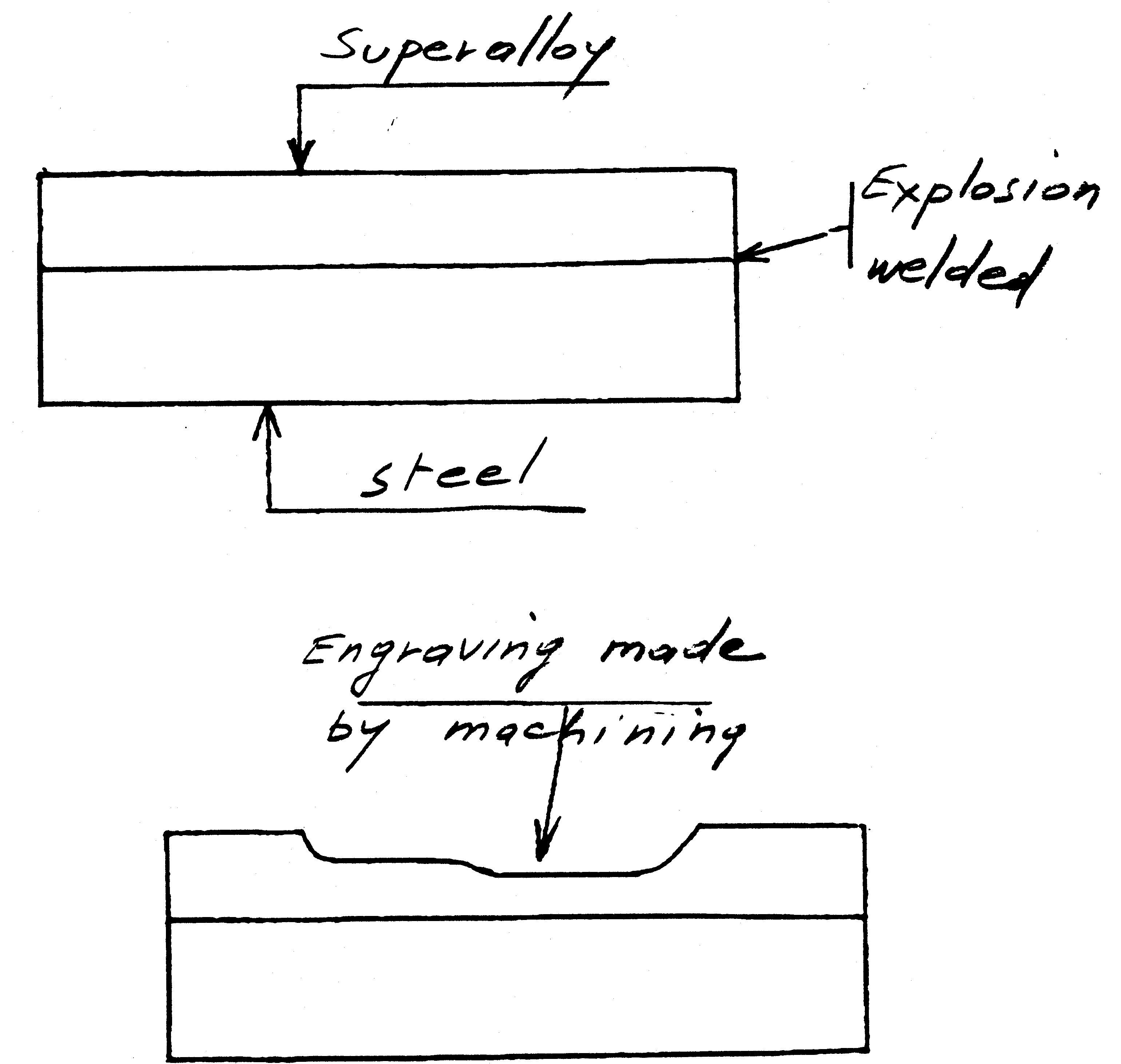

La nueva solución consta de dos etapas principales: preparación de placas bimetálicas y mecanizado de cavidades.

Etapa 1: Preparación de placas bimetálicas

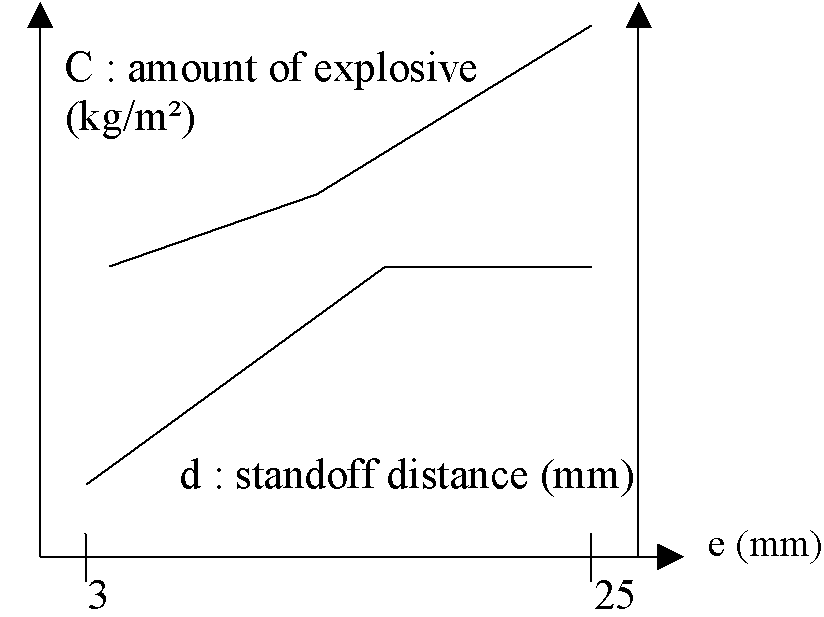

Las placas de grandes dimensiones (de hasta varios metros cuadrados) se unen mediante soldadura por explosión:

Placa de respaldo: Acero para herramientas seleccionado para proporcionar resistencia estructural.

Placa de revestimiento: Una aleación de alta temperatura, de varios milímetros a centímetros de espesor, que proporciona resistencia al desgaste y al calor.

Etapa 2: Cavidades de herramientas de mecanizado

Paso 1: Corte de tochos

Las placas bimetálicas se cortan en trozos más pequeños según las dimensiones de la herramienta (normalmente unos pocos decímetros cuadrados).

Nota: Si bien las placas más pequeñas se pueden soldar por explosión directamente, el corte de placas grandes es más rentable.

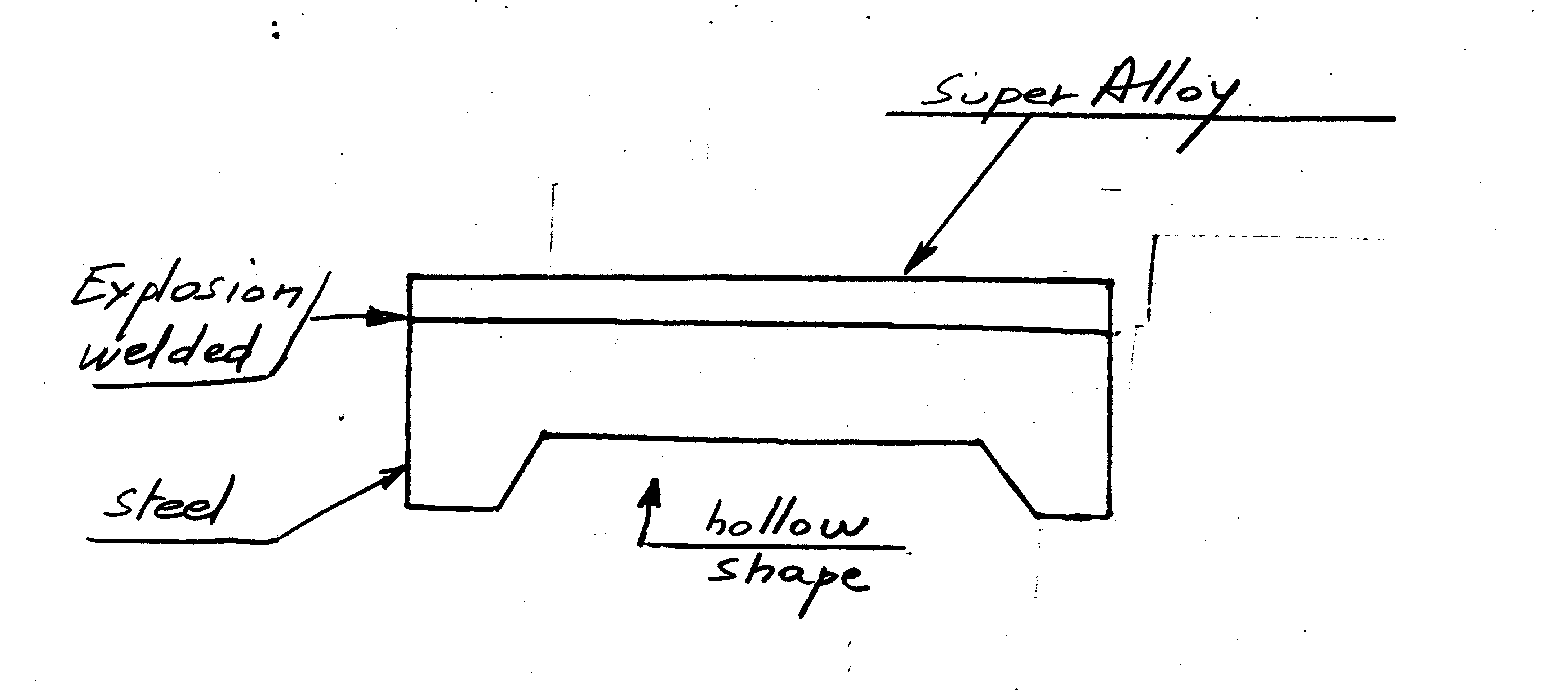

Paso 2: Premecanizado de huecos (opcional)

Se puede premecanizar un rebaje simple en el lateral del acero para herramientas para controlar la deformación durante el forjado y reducir las fuerzas de conformado. Este rebaje puede desaparecer parcialmente durante el forjado y no siempre es necesario.

Caso especial: Para herramientas grandes que requieren fuerzas de formación significativas, se puede aplicar una configuración de revestimiento más delgado.

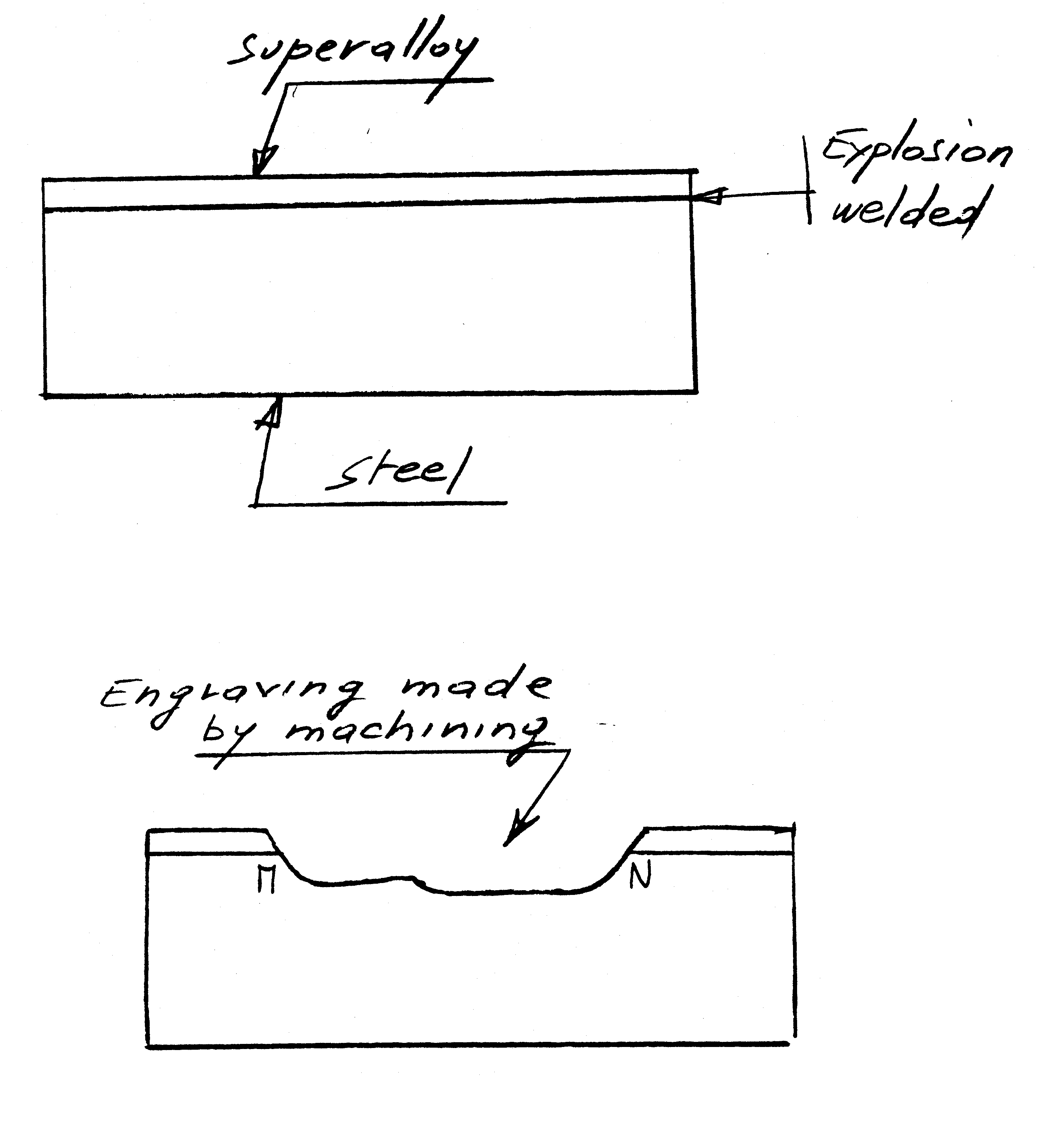

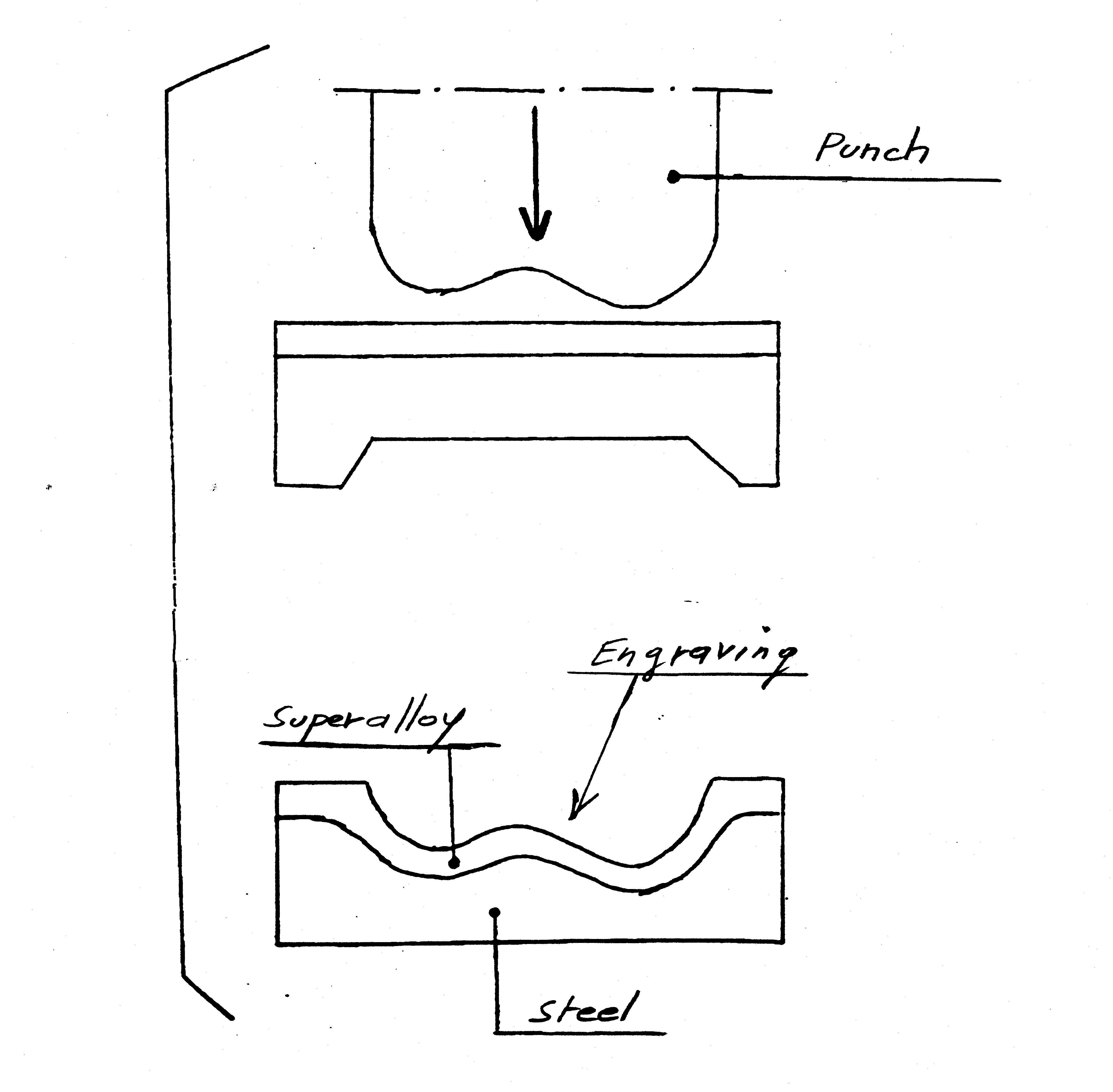

Paso 3: Forjado y acabado de cavidades

El tocho bimetálico (con o sin hueco) se calienta a la temperatura deseada (forja en frío, tibia o en caliente).

Desde el lado del revestimiento se presiona un punzón con la geometría requerida hasta la profundidad deseada.

Para requisitos de precisión, la cavidad puede mecanizarse o pulirse adicionalmente. Para cavidades poco profundas, también es posible el mecanizado directo en la capa de revestimiento.

Posprocesamiento:

Dependiendo de las propiedades de la aleación y del acero para herramientas, la herramienta forjada se somete a un tratamiento térmico específico. Las superficies externas que se conectan al equipo de forja se mecanizan según sea necesario para garantizar una instalación correcta.

5.0Ventajas clave de la nueva solución

- Vida útil de la herramienta significativamente prolongada:

Las pruebas muestran que las herramientas bimetálicas soldadas por explosión pueden lograr 3–4 veces la esperanza de vidade herramientas convencionales, reduciendo en gran medida la frecuencia de reemplazo. - Costos de fabricación reducidos:

En las herramientas tradicionales, los costos normalmente se distribuyen de la siguiente manera: Material 25%, mecanizado 65%, tratamiento térmico 10%Con la nueva solución:

Costo del material: Se mantiene prácticamente sin cambios. El gasto adicional en aleaciones de alta temperatura y soldadura por explosión puede compensarse seleccionando un acero base más económico.

Costo de mecanizado: Reducción significativa. Se evita el mecanizado de cavidades de bloque completo, lo que simplifica el proceso.

- Mayor competitividad de las piezas forjadas:

Los costos de herramientas generalmente representan 5–15% de precio de forja, dependiendo del tipo de equipo, la geometría de la herramienta y las condiciones de lubricación. Adoptar esta nueva solución puede... Reducir los precios de forja en 4% para forja con estampa y hasta 10% para forja en prensa.