- 1.0Introducción al estampado y troquelado de chapa metálica

- 2.0Comprensión de la formabilidad y la ductilidad en chapa metálica

- 3.0Matrices de estampación de chapa metálica: componentes y funciones

- 4.0Matrices de corte y operaciones de troquelado

- 5.0Matrices de conformado y sus operaciones clave

- 6.0Matrices de una y varias estaciones

- 7.0Importancia de la lubricación de matrices en el estampado

- 8.0Análisis de cuadrícula circular (CGA): optimización de la calidad de las piezas estampadas

- 9.0Uso del modelado de elementos finitos (FEM) en el diseño de matrices

- 10.0Preguntas frecuentes: Estampado y matrices de chapa metálica

El estampado de chapa metálica es un proceso de fabricación de alto volumen que moldea y corta láminas metálicas en piezas precisas mediante matrices especializadas y prensas potentes. Ampliamente utilizado en industrias como la automotriz, la aeroespacial y la de electrodomésticos, combina la conformabilidad del material con herramientas de ingeniería para producir componentes complejos de manera eficiente.

1.0Introducción al estampado y troquelado de chapa metálica

El estampado de chapa metálica es un proceso de fabricación de gran volumen que utiliza prensas de estampación y matrices especializadas para moldear y cortar chapa metálica en componentes terminados. La prensa proporciona la fuerza necesaria para cerrar el conjunto de matrices, que posteriormente forma la pieza.

Si bien el estampado de producción generalmente se realiza utilizando materiales de chapa metálica que varían de 0,020” a 0,080” de espesor, el proceso también se puede aplicar a láminas muy delgadas (0,001”) y a placas gruesas que se aproximan a 1,000”.

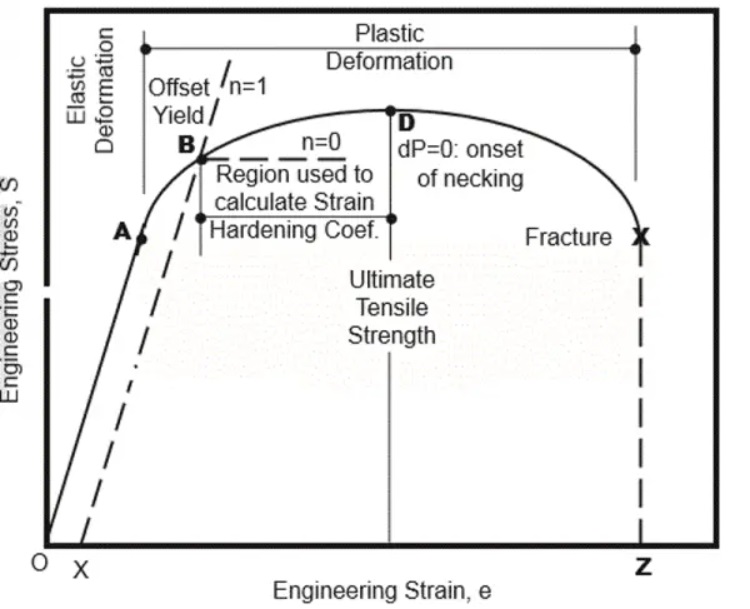

2.0Comprensión de la formabilidad y la ductilidad en chapa metálica

La conformabilidad es el atributo principal que determina el rendimiento de una chapa metálica en el estampado. Se refiere a la capacidad del material para doblarse, estirarse o estirarse hasta alcanzar la forma deseada. Estas cualidades se engloban en el término metalúrgico. ductilidad, que es la capacidad del material para deformarse y alargarse sin fracturarse. La geometría y la complejidad de la pieza influyen directamente en la deformación necesaria del material.

Además de las propiedades del material, otros factores también afectan la formabilidad, como:

- El diseño del troquel

- El tipo y las capacidades de la prensa

- Velocidad de carrera de la prensa

- Métodos de lubricación

- Mecanismos de alimentación de chapa metálica

- Sistemas de monitorización y control

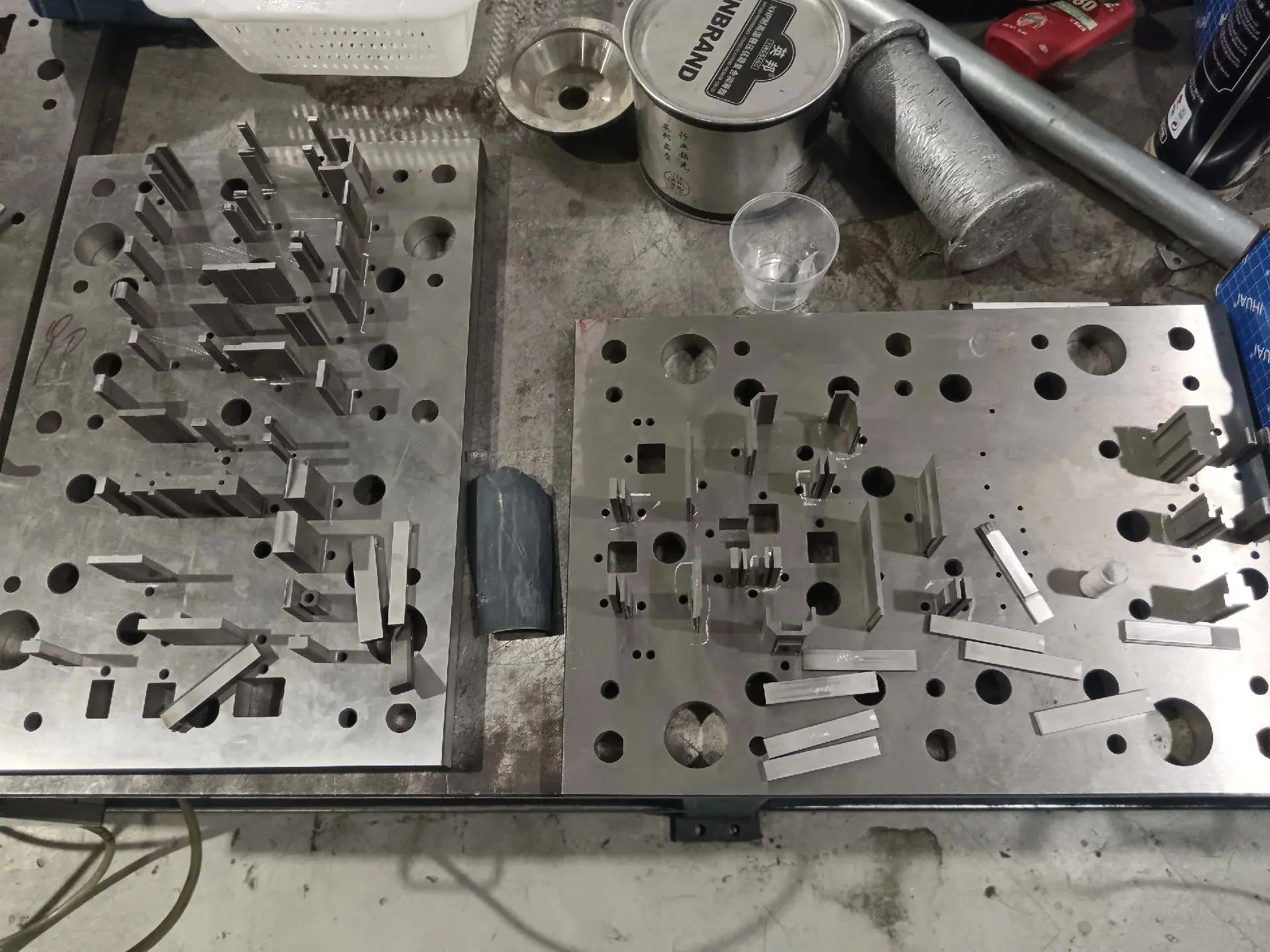

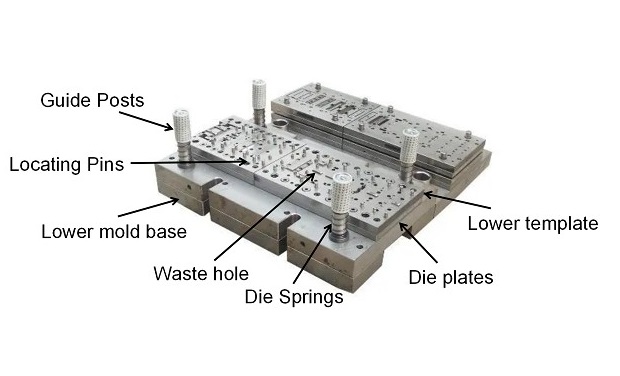

3.0Matrices de estampación de chapa metálica: componentes y funciones

Las matrices están cuidadosamente diseñadas para ofrecer resultados consistentes y precisos en cada pasada de la prensa.

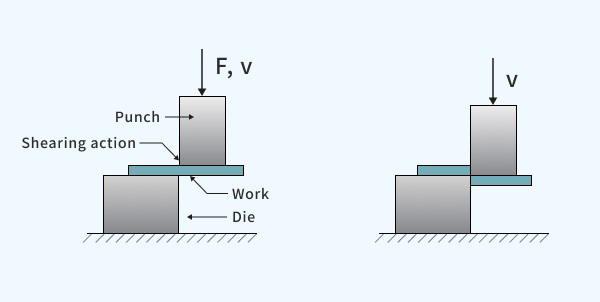

4.0Matrices de corte y operaciones de troquelado

Las matrices de corte se utilizan para cortar chapa metálica en las formas deseadas. Realizan diversas operaciones específicas, como:

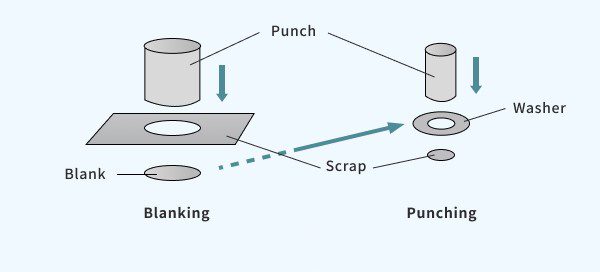

- Supresión:Cortar todo el perfil exterior de la pieza a partir de la chapa.

- Puñetazos:Extracción de babosas para formar agujeros o ranuras

- Guarnición:Corte del exceso de metal de las piezas formadas

En estas operaciones, es crucial que haya una holgura adecuada entre el punzón (macho) y la matriz (hembra). Esta holgura depende del espesor y el temple del material. Por lo general, un material más grueso o duro requiere holguras más amplias. Los metales más blandos permiten una penetración más profunda del punzón.

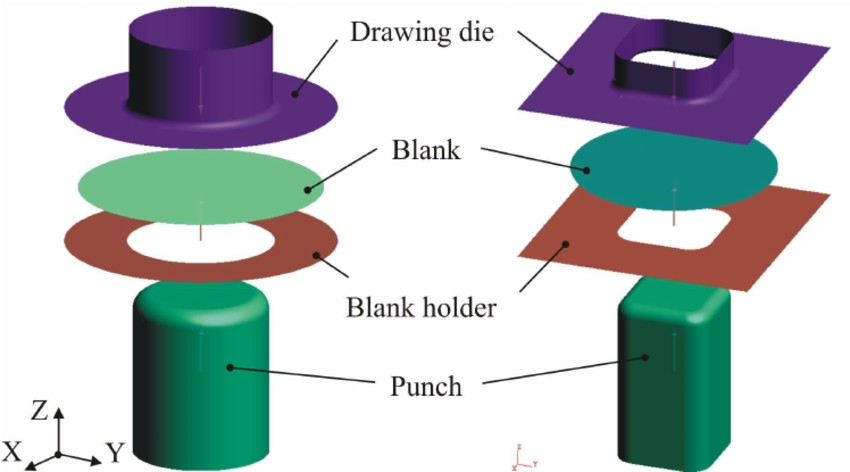

5.0Matrices de conformado y sus operaciones clave

El conformado se refiere a moldear el metal según los contornos de la matriz, no mediante corte. Las operaciones de conformado más comunes incluyen:

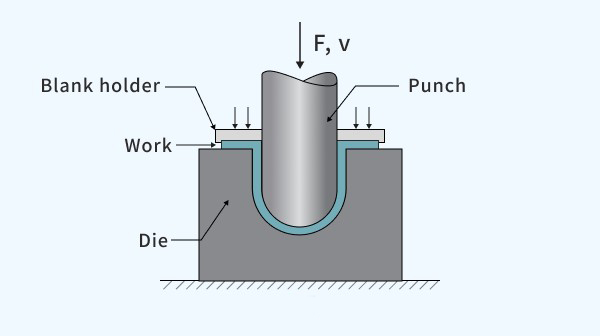

- Dibujo: Introducir una pieza en bruto en la cavidad de una matriz para crear formas profundas. Esto requiere... titular en blanco para controlar el flujo de metal y evitar arrugas o fracturas.

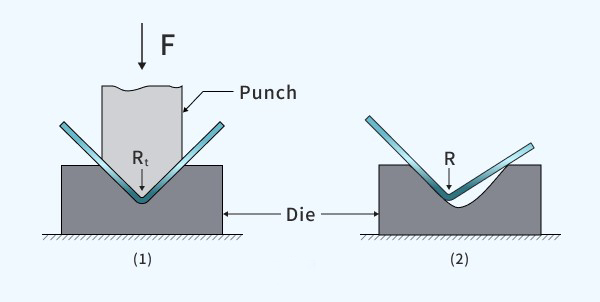

- Doblado:Creación de ángulos o curvas definidos para agregar rigidez y forma.

- Brida:Formación de pequeñas extensiones en ángulo a partir de los bordes para mayor resistencia o sujeción.

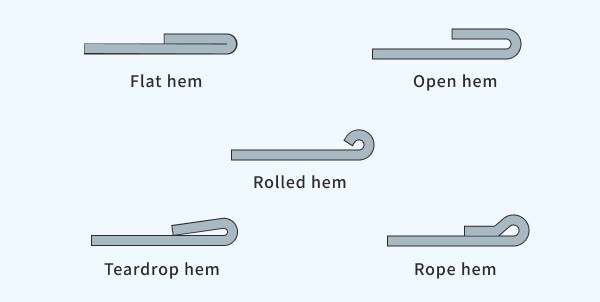

- Dobladillo:Doblar una brida sobre sí misma para crear un borde liso para las piezas acopladas

Cada operación de conformado juega un papel en la geometría general, la resistencia y la funcionalidad de la pieza final.

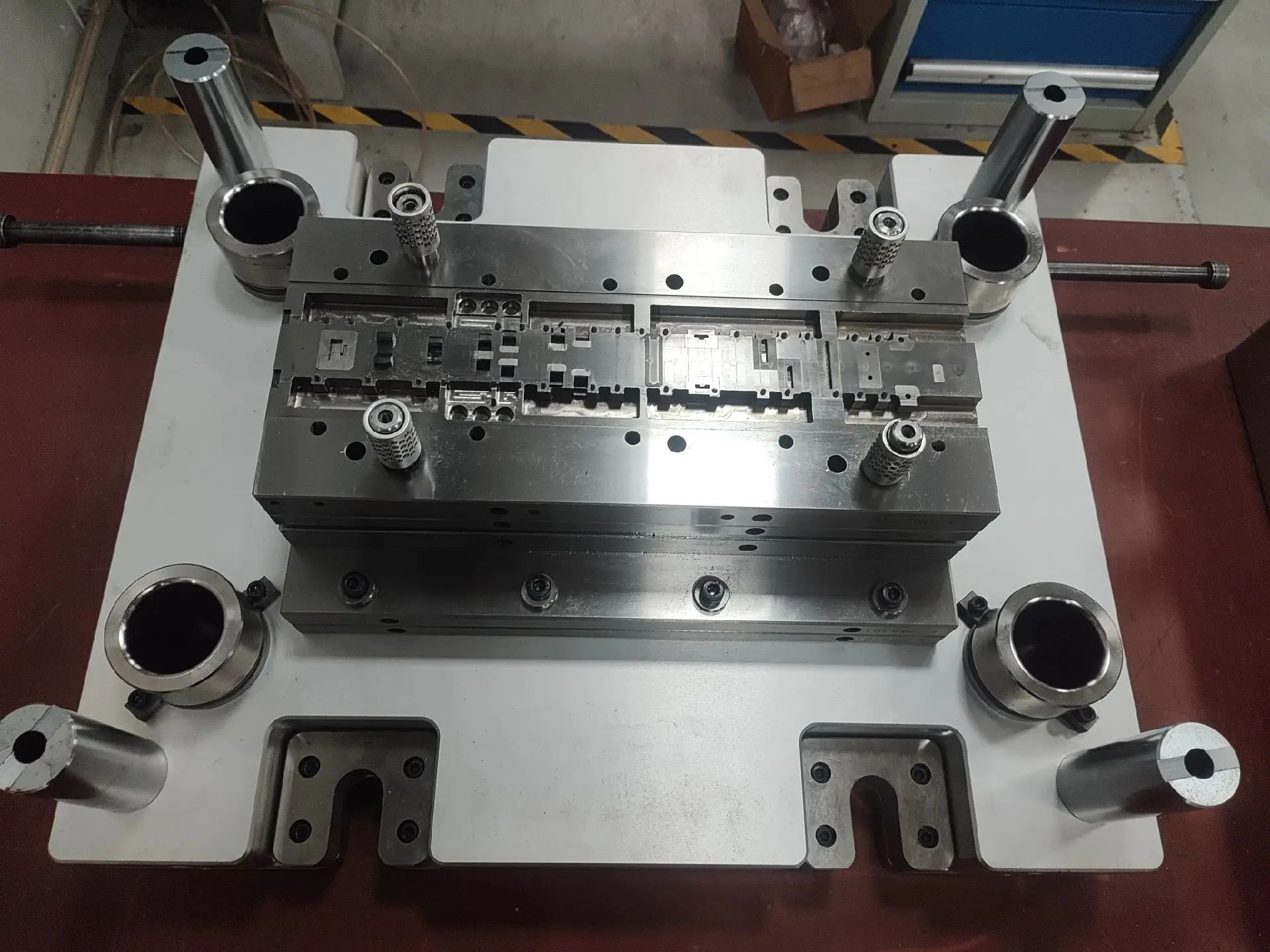

6.0Matrices de una y varias estaciones

Las operaciones de estampación se pueden realizar utilizando diferentes tipos de matrices:

- Matrices de estación única:

- Matrices compuestas:Realice múltiples operaciones de corte, como troquelado y punzonado, simultáneamente

- Matrices combinadas:Combine corte y conformación en una sola matriz

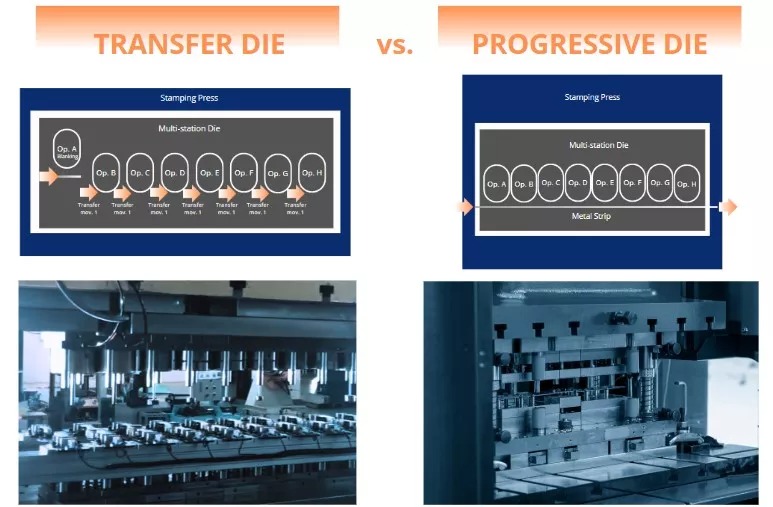

Matrices de múltiples estaciones:

- Matrices progresivas: Se utiliza material alimentado en bobina, y cada estación realiza un paso en el proceso de estampado. Las piezas permanecen conectadas mediante una tira portadora hasta que se forman y separan por completo.

- Matrices de transferencia:Utilice piezas precortadas que se transfieren mecánicamente de una estación a otra dentro del mismo juego de matrices.

- Líneas de prensado en tándem:Operaciones a gran escala donde cada prensa de una serie realiza una tarea específica (por ejemplo, dibujar o recortar)

Estas diversas configuraciones de matrices permiten producir piezas complejas con eficiencia y alto rendimiento.

7.0Importancia de la lubricación de matrices en el estampado

Durante el estampado, el contacto a alta presión entre las herramientas y el metal genera una fricción considerable. La lubricación reduce esta fricción, lo que mejora la vida útil de la herramienta, el tonelaje requerido y el acabado superficial.

Los tipos de lubricantes más comunes incluyen:

- aceites minerales ligeros

- Compuestos de trefilado de alta viscosidad

- Lubricantes a base de aceite, solubles en agua o sintéticos

Estos pueden ser aplicados por: - Cepillo o rodillo manual

- Sistemas de goteo

- Rodillos de máquinas automatizadas

- Aplicación por aspersión o inundación

Elegir el método de lubricación y el fluido adecuados es esencial para un proceso de conformado exitoso y consistente.

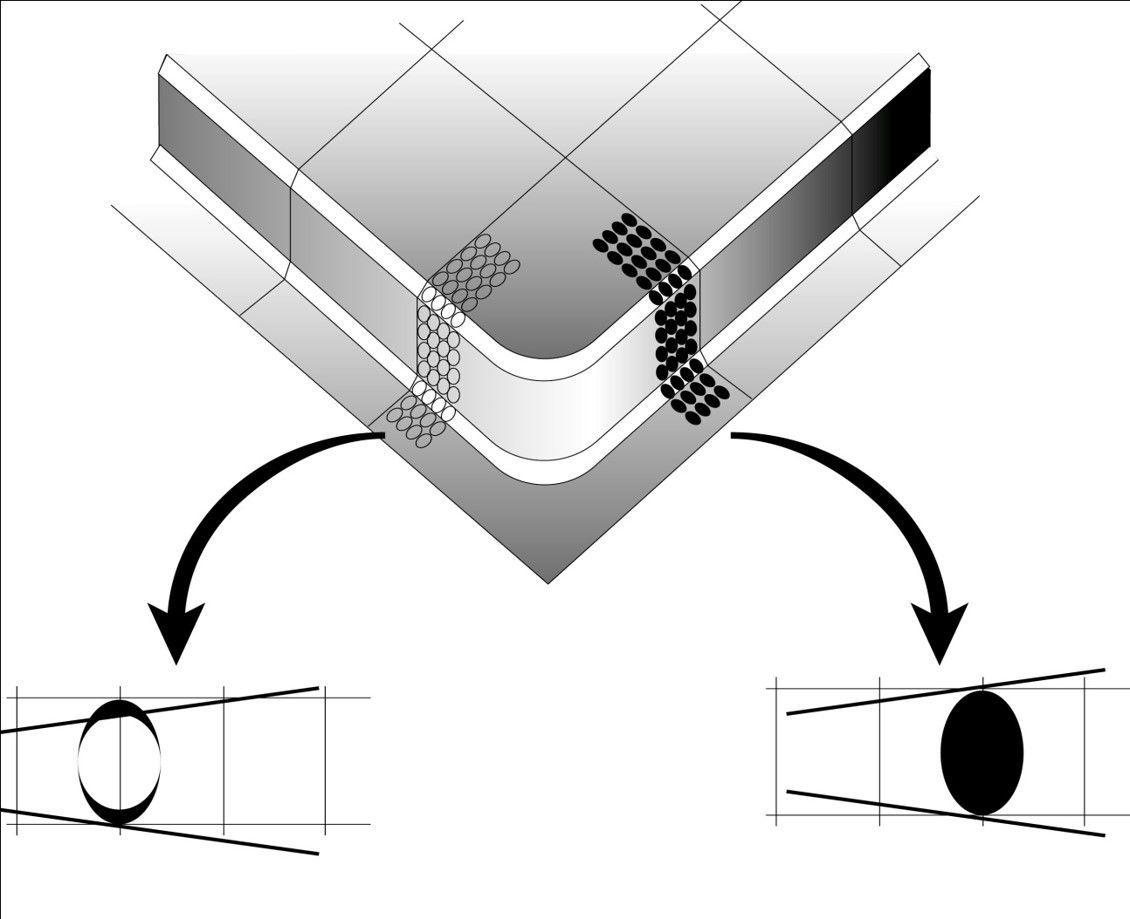

8.0Análisis de cuadrícula circular (CGA): optimización de la calidad de las piezas estampadas

Al analizar la rejilla distorsionada, los fabricantes de matrices pueden determinar dónde se requieren modificaciones. El proceso se repite hasta que la pieza final cumpla con los requisitos de calidad.

9.0Uso del modelado de elementos finitos (FEM) en el diseño de matrices

Para reducir el tiempo dedicado a prueba y error, los ingenieros utilizan cada vez más herramientas de simulación como Modelado de elementos finitos (FEM)El método FEM permite el análisis virtual de procesos de conformado complejos, como la embutición profunda, y predice el comportamiento del material antes de fabricar las herramientas físicas. Esto ayuda a:

- Minimizar la repetición del trabajo de herramientas

- Optimizar la forma y el tamaño del espacio en blanco

- Asegúrese de que las piezas se puedan fabricar antes de la fabricación de la matriz

FEM, combinado con CGA y artesanía experta, da como resultado flujos de trabajo de estampado más eficientes y piezas de mayor calidad.

10.0Preguntas frecuentes: Estampado y matrices de chapa metálica

P1: ¿Cuál es la diferencia entre troquelado y punzonado en el estampado de chapa metálica?

A1: El troquelado corta el perímetro exterior de una pieza de la chapa, mientras que el punzonado elimina un retal para crear un orificio o abertura en el interior de la pieza. Ambos se realizan mediante matrices de corte.

P2: ¿En qué se diferencian los troqueles progresivos y de transferencia?

A2: Las matrices progresivas alimentan el material en bobina a través de múltiples estaciones de matriz, cada una de las cuales realiza una operación diferente en una tira continua. Las matrices de transferencia trasladan las piezas individuales de una estación a otra mediante sistemas de transferencia mecánicos.

P3: ¿Por qué es tan importante la holgura de la matriz en las operaciones de punzonado?

A3: Una holgura adecuada de la matriz garantiza cortes limpios, evita rebabas y reduce el desgaste de la herramienta. Debe ajustarse en función del espesor del material y las propiedades del mismo.

P4: ¿Qué provoca arrugas o desgarros durante el embutido profundo?

A4: Una formabilidad deficiente, una fuerza de sujeción insuficiente o un diseño incorrecto del punzón/matriz pueden provocar arrugas, adelgazamiento o desgarros. Estos defectos suelen identificarse y corregirse mediante análisis CGA o FEM.

Q5: ¿Qué tipo de lubricante se debe utilizar en la estampación de metal?

A5: La elección del lubricante depende del tipo de operación y del material. Los aceites ligeros son comunes para el conformado de servicio ligero, mientras que el embutido de servicio pesado puede requerir compuestos sintéticos de alta viscosidad. El método de aplicación también influye en la eficiencia.

P6: ¿Puede una sola matriz realizar múltiples operaciones?

A6: Sí. Las matrices compuestas y combinadas pueden realizar el troquelado, el punzonado y el conformado simultáneamente. Las matrices multiestación, como los sistemas progresivos o de transferencia, secuencian las operaciones en estaciones separadas.

P7: ¿Cómo mejora el modelado de elementos finitos el diseño de matrices?

A7: El método FEM simula el flujo de material y la deformación antes de fabricar las herramientas. Identifica posibles zonas de fallo, reduce la necesidad de retrabajo y garantiza la producción precisa y eficiente de piezas.

Referencias

https://www.tldmetal.com.tw/news_detail/21.htm