Este documento se aplica a operaciones de fijación en diversos sectores, como la fabricación mecánica, la ingeniería de construcción y el montaje de equipos. Describe cinco métodos básicos de apriete: el método de la llave dinamométrica, el método de giro de tuerca, el método del tensor hidráulico, el método de la arandela indicadora de tensión directa (DTI) y el método de elongación de pernos.

Diseñado como guía práctica y referencia técnica, este documento sirve como recurso fundamental para las operaciones in situ, la capacitación del personal y la gestión del control de calidad. Garantiza que cada proceso de apriete cumpla con los estándares constantes de precisión, seguridad y fiabilidad, lo que contribuye a un rendimiento óptimo y una integridad a largo plazo en todas las aplicaciones de fijación.

1.0Terminología y definiciones

- Carga de prueba:La carga de tracción máxima que un sujetador puede soportar sin sufrir deformación permanente.

- Carga de sujeción:La fuerza de compresión ejercida sobre la unión después del apriete; debe ajustarse según el tipo específico de conexión.

- Factor de tuerca (valor K):Un coeficiente empírico que tiene en cuenta la fricción de la rosca y de la superficie del cojinete; un parámetro crítico en los cálculos de torque.

- Pérdida de recuperación elásticaEn operaciones de tensado hidráulico, esto se refiere a la relación entre la fuerza de tracción final sobre la tuerca y la carga inicial aplicada. Se debe considerar previamente un margen de compensación.

- Precarga:La tensión de tracción interna generada dentro de un perno después del apriete; es un indicador clave para mantener la estabilidad de la unión.

- Cepa:El grado de deformación que sufre un sujetador bajo tensión de tracción, directamente proporcional a la tensión aplicada (dentro del límite elástico).

2.0Preparaciones generales

2.1Requisitos de cualificación y formación del personal

| Tipo de operación |

Requisitos de calificación |

Temas clave de capacitación |

| Operaciones estándar |

Capacitación básica completada; familiarizado con los procedimientos estándar y protocolos de seguridad. |

Principios de los métodos de apriete, funcionamiento básico de la herramienta, criterios de evaluación de la calidad |

| Operaciones críticas |

Personal certificado con capacidad de ajuste de parámetros y resolución de problemas. |

Cálculo de par/carga, calibración de equipos, manejo de condiciones especiales, procedimientos de emergencia |

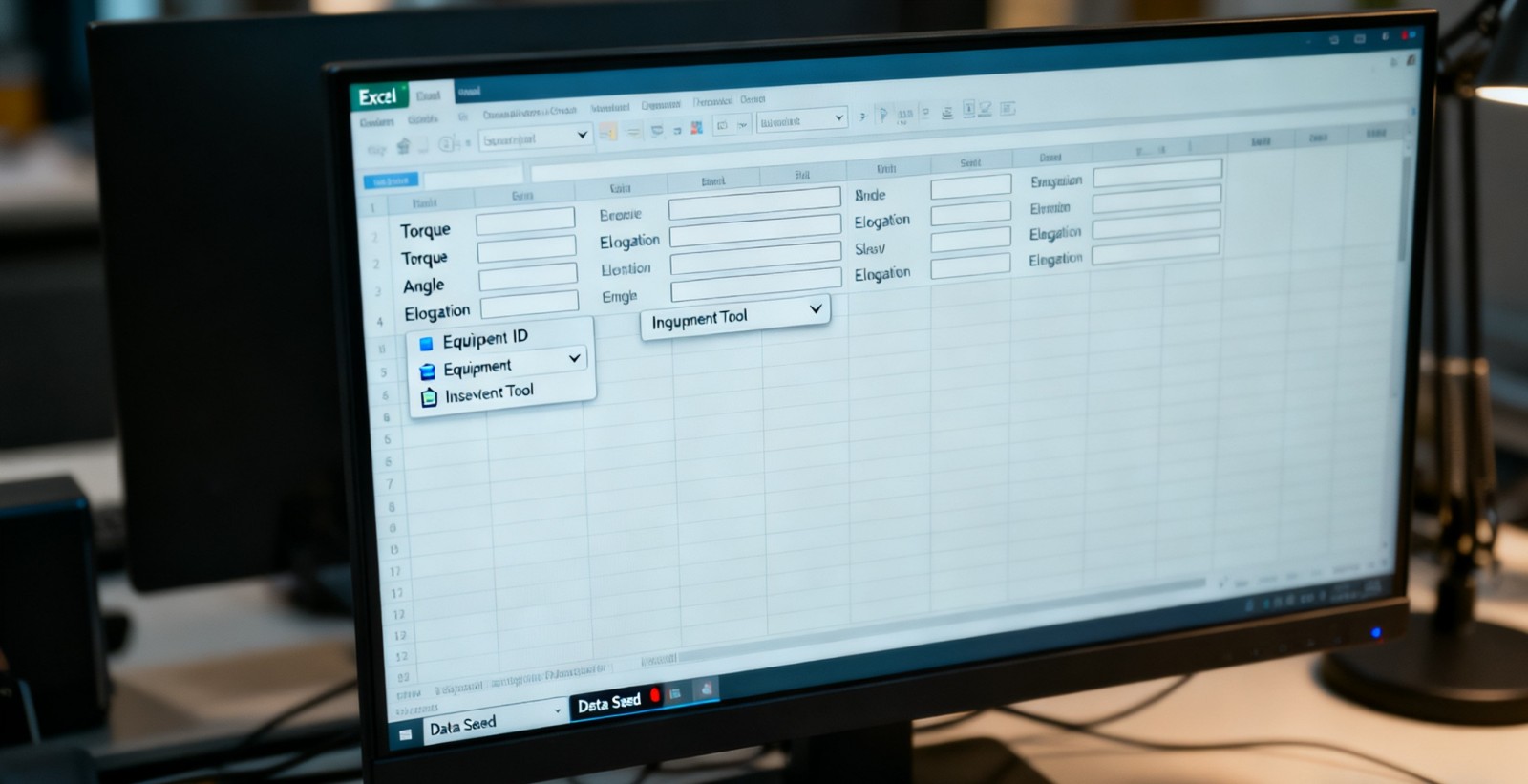

2.2Inspección de equipos y herramientas

| Tipo de equipo |

Elementos de inspección |

Requisitos estándar |

Intervalo de calibración/mantenimiento |

| Herramientas de apriete (por ejemplo, llave dinamométrica, tensor hidráulico) |

Apariencia, precisión, estado de funcionamiento. |

Sin daños ni corrosión; desviación ≤ ±2%; sin ruido anormal durante el funcionamiento |

Cada 6 meses |

| Instrumentos de medición (por ejemplo, galga de espesores, indicador de cuadrante) |

Limpieza, precisión |

Sin aceite ni residuos; la precisión cumple con los estándares de operación (calibre de espesores ≥0,01 mm, indicador de cuadrante ≥0,001 mm) |

Calibrar cada 3 meses |

| Materiales auxiliares (por ejemplo, lubricantes, equipos de seguridad) |

Compatibilidad del modelo, estado de vencimiento |

Lubricantes adecuados para las condiciones y dentro de su vida útil; equipo de protección intacto y que cumple con las normas de seguridad. |

Inspeccionar antes de cada uso |

2.3Preparación ambiental y de materiales

| Categoría |

Requisitos específicos |

| Condiciones ambientales |

Limpio y sin polvo ni aceite; humedad ≤60 °C; temperatura 5 °C–35 °C. Para operaciones en exteriores, aplique protección contra la lluvia y el viento. A bajas temperaturas, precaliente los lubricantes. |

| Inspección de materiales |

Asegúrese de que los sujetadores cumplan con las especificaciones de diseño en cuanto a tamaño y material; que no presenten daños en las roscas ni corrosión. Las superficies de contacto deben estar limpias y planas. |

| Pretratamiento |

Limpie las roscas y las superficies de contacto, elimine el aceite y el óxido; aplique el lubricante uniformemente sin acumularlo en exceso. Para aplicaciones personalizadas o de alta precisión, utilice un máquina laminadora de roscas para refinar la calidad de la rosca antes del pretratamiento, reduciendo las variaciones de fricción durante el apriete posterior. |

3.0Procedimientos operativos estandarizados por método (formato tabular)

3.1Método de llave dinamométrica

| Etapa del proceso |

Paso de operación |

Requisitos operativos |

Herramientas y equipos |

Parámetros clave |

Problemas comunes y soluciones |

| Cálculo preliminar |

Determinar la carga de prueba |

Utilice el valor especificado; si no se indica, calcule como 92% de resistencia al rendimiento. |

Calculadora, Hoja de datos del material |

– |

Límite elástico desconocido: solicitar informe de prueba al departamento técnico |

|

Carga de sujeción establecida |

Para juntas reutilizables: Carga de prueba × 75%; para juntas permanentes: Carga de prueba × 90% |

Calculadora |

Desviación de la carga de sujeción ≤ ±3% |

Condiciones especiales: ajustar según instrucciones técnicas |

|

Seleccionar y calibrar el valor K |

Elija según el estándar; realice calibración de laboratorio para casos de alta precisión |

Calibrador de par |

Consulte la Tabla 1 “Factor K de referencia” |

Desviación encontrada: vuelva a probar el coeficiente de fricción |

|

Calcular el par objetivo |

Aplicar la fórmula T = KDP (T = par, D = diámetro nominal, P = carga de sujeción) |

Calculadora |

Precisión de par de dos decimales |

Error de cálculo: comprobar dos veces los resultados con dos operadores |

| Operación en el sitio |

Limpieza y lubricación |

Roscas y superficies de contacto limpias y lubricadas uniformemente |

Cepillo, paño, lubricante |

– |

Exceso de lubricante: limpie el exceso para mantener la precisión de la fricción |

|

Precarga manual |

Apriete el sujetador con la mano hasta que quede ajustado, sin atascarse. |

Guantes |

– |

Hilos de unión: inspeccionar si hay daños y reemplazar el sujetador |

|

Juego de llave dinamométrica |

Ajuste al par objetivo, asegúrese de que la calibración sea válida |

Llave dinamométrica calibrada |

Desviación de par ≤ ±2% |

Fallo de la herramienta: reemplazar y enviar a reparar |

|

Apriete final |

Mantenga la llave perpendicular al eje del perno; aplique una fuerza constante y uniforme |

Llave dinamométrica |

Velocidad de rotación ≤ 5 r/min |

Par fuera de especificación: vuelva a verificar la fricción o el estado de la rosca |

|

Verificación |

Vuelva a verificar después de 5 minutos utilizando la misma llave calibrada. |

Llave dinamométrica |

Desviación de la nueva prueba ≤ ±5% |

Desviación demasiado alta: vuelva a apretar y documente la causa |

3.2Método de girar la tuerca

| Etapa del proceso |

Paso de operación |

Requisitos operativos |

Herramientas y equipos |

Parámetros clave |

Problemas comunes y soluciones |

| Preparación |

Verificar el paso del hilo |

Determinar el paso de la rosca y calcular el ángulo de rotación (360° = un alargamiento del paso de la rosca) |

Calibre de rosca, calculadora |

Tolerancia de paso ≤ ±0,01 mm |

Paso desconocido: consultar la hoja de datos del sujetador |

|

Comprobar el ajuste de la junta |

Asegúrese de que las superficies de contacto estén limpias y correctamente asentadas. |

galga de espesores |

Espacio inicial ≤ 0,02 mm |

Espacio demasiado grande: limpie o reposicione los componentes de la unión |

| Operación en el sitio |

Precarga manual |

Para la producción en masa de componentes estructurales: utilice un máquina de inserción de sujetadores Para lograr un preposicionamiento uniforme de pernos y tuercas, garantizando una eliminación uniforme de holguras. Para lotes pequeños: apriete a mano hasta que las superficies queden ajustadas. |

Guantes |

– |

Ajuste holgado: continúe apretando hasta que no haya juego |

|

Marcar línea de referencia |

Marque la línea de alineación en la tuerca y el perno |

Marcador |

Marcas claras y visibles |

Marca tenue: observación para garantizar la precisión del ángulo |

|

Rotación controlada |

Gire la tuerca lentamente hasta el ángulo especificado con fuerza uniforme. |

Llave inglesa con marcas angulares |

Desviación del ángulo ≤ ±2° |

Torneado duro: inspeccionar si hay atascamiento de la rosca |

|

Verificación de ajuste |

Vuelva a verificar las marcas y el espacio entre las juntas. |

galga de espesores |

No hay espacio visible |

Espacio residual: apriete más y registre un ángulo adicional |

3.3Método del tensor hidráulico

| Etapa del proceso |

Paso de operación |

Requisitos operativos |

Herramientas y equipos |

Parámetros clave |

Problemas comunes y soluciones |

| Cálculo preliminar |

Establecer carga objetivo |

Determinar la carga de sujeción según el diseño de la junta; permitir la recuperación elástica |

Calculadora |

Carga inicial = Objetivo × 1,25–1,30 |

Carga incierta: utilice 80% de carga de prueba como referencia |

|

Inspeccionar el equipo |

Asegúrese de que los insertos, los sellos y la pantalla de presión estén en buenas condiciones. |

Tensor hidráulico, bomba |

Desviación de presión ≤ ±1% |

Sello dañado: reemplácelo y vuelva a probar |

| Operación en el sitio |

Hilos limpios |

Eliminar el óxido y los residuos de las roscas expuestas |

Cepillo, paño |

– |

Corrosión severa: limpie o reemplace el perno |

|

Instalar tensor |

Profundidad de inserción ≥1,5 × espesor de la tuerca; base nivelada y al ras |

Tensor hidráulico, llave |

– |

Base desalineada: utilice calzas para corregir la verticalidad |

|

Aplicar presión |

Aumente la presión gradualmente hasta el objetivo inicial; manténgala así durante 3 a 5 minutos |

Bomba, manómetro |

Aumento de presión ≤ 0,5 MPa/s |

Caída de presión: verifique si hay fugas antes de volver a intentarlo |

|

Apretar la tuerca |

Mientras esté bajo presión, apriete la tuerca hasta que quede asentada. |

Llave inglesa |

Tuerca segura, sin desplazamiento |

Mermeladas de frutos secos: utilice una alternativa de rosca gruesa |

|

Liberación y verificación de presión |

Libere la presión gradualmente; retire el tensor y vuelva a verificar el torque. |

Llave dinamométrica |

Desviación de par ≤ ±5% |

Precarga baja: repetir con mayor presión inicial |

3.4Método de lavado DTI

| Etapa del proceso |

Paso de operación |

Requisitos operativos |

Herramientas y equipos |

Parámetros clave |

Problemas comunes y soluciones |

| Preparación |

Especificaciones de la arandela de ajuste |

Seleccione una arandela que coincida con el tamaño del perno; asegúrese de que las protuberancias estén intactas |

Calibre, lupa |

Desviación dimensional ≤ ±0,1 mm |

Protuberancias deformadas: reemplace la arandela |

|

Definir rango de brecha |

Confirmar el espacio aceptable en función de la precarga objetivo |

Hoja de especificaciones, calculadora |

Según lo especificado por el fabricante de la lavadora |

Rango desconocido: consulte datos históricos |

| Operación en el sitio |

Arandela de posición |

Coloque la arandela debajo de la cabeza del perno o la tuerca, con las protuberancias hacia arriba |

Guantes |

Alineación adecuada |

Descentrado: reposicionar la arandela |

|

Ajuste inicial |

Apriete a 80% del torque objetivo |

Llave dinamométrica |

– |

Resistencia: inspeccionar las roscas o la superficie de la arandela |

|

Medir la brecha |

Mida el espacio entre las arandelas usando un calibrador de espesores |

Galga de espesores (precisión de 0,01 mm) |

Dentro del rango preestablecido |

Espacio demasiado amplio: seguir apretando |

|

Confirmación final |

Registre el espacio final y confirme la compresión uniforme |

Hoja de registro, calibre de espesores |

Desviación de espacio ≤ ±0,02 mm |

Espacio desigual: alineación correcta de los pernos |

3.5Método de elongación de pernos (incluye técnicas de medición hidráulica, térmica y de precisión)

Este método determina la precisión del apriete midiendo directamente el alargamiento del perno, garantizando una precarga controlada mediante tensión hidráulica, expansión térmica o medición de precisión.

Proceso de tensado hidráulico

| Rama de proceso |

Etapa del proceso |

Paso de operación |

Requisitos operativos |

Herramientas y equipos |

Parámetros clave |

Problemas comunes y soluciones |

| Tensado hidráulico |

Preparación |

Calcular parámetros de estiramiento |

Alargamiento objetivo = (Esfuerzo objetivo × Longitud del perno) / Módulo elástico |

Calculadora, Hoja de especificaciones de pernos |

Desviación de elongación ≤ ±3% |

Parámetros desconocidos: contactar con el departamento técnico para obtener datos del material |

|

|

Verificar compatibilidad |

Asegúrese de que el tensor coincida con el diámetro del perno |

Calibrador, tensor |

Tolerancia de diámetro ≤ ±1 mm |

Desajuste: reemplácelo con un tensor del tamaño correcto |

|

Operación en el sitio |

Instalar tensor |

Profundidad de inserción suficiente, base colocada plana |

Tensor, llave |

Profundidad ≥ 1,5 × espesor de la tuerca |

Asientos sueltos: utilice calzas para ajustar |

|

|

Aplicar presión y medir |

Presurizar hasta alcanzar la elongación deseada; monitorear continuamente |

Bomba hidráulica, indicador de cuadrante |

Aumento de presión ≤ 0,5 MPa/s |

Alargamiento insuficiente: aumentar la presión gradualmente |

|

|

Apretar y despresurizar |

Mientras mantiene la presión, apriete la tuerca completamente y luego suelte la presión lentamente. |

Llave, bomba hidráulica |

Tuerca al ras y segura |

Aflojamiento de tuercas: volver a apretar y verificar |

|

|

Medición final |

Medir el alargamiento real después de la descarga |

Indicador de cuadrante |

Desviación del objetivo ≤ ±5% |

Desviación excesiva: repita el proceso con la configuración ajustada |

Proceso de apriete térmico

| Rama de proceso |

Etapa del proceso |

Paso de operación |

Requisitos operativos |

Herramientas y equipos |

Parámetros clave |

Problemas comunes y soluciones |

| Método térmico |

Preparación |

Determinar los parámetros de calentamiento |

Calcular el alargamiento objetivo, definir la temperatura y la duración del calentamiento. |

Calculadora, Hoja de especificaciones de la varilla calefactora |

Temperatura máxima ≤ 80% de temperatura de revenido |

Sobrecalentamiento: puede reducir la resistencia del material; detenga el calentamiento inmediatamente. |

|

|

Inspeccionar el agujero central |

Asegúrese de que el orificio central del perno esté limpio y sin rebabas. |

Taladro (si es necesario), cepillo |

Tamaño del orificio compatible con la varilla calefactora |

Agujero de tamaño insuficiente: agrandar para ajustar |

|

Operación en el sitio |

Instalar la varilla del calentador |

Inserte y asegure el elemento calefactor en el orificio central |

Varilla calefactora, abrazadera |

Espacio ≤ 2 mm entre la varilla y la pared |

Ajuste holgado: vuelva a colocarlo para garantizar un calentamiento uniforme |

|

|

Calentar y controlar la elongación |

Calentar continuamente mientras se monitorea el alargamiento en tiempo real |

Varilla calefactora, indicador de cuadrante |

Aumento de temperatura ≤ 5 °C/min |

Alargamiento rápido: reducir la potencia inmediatamente |

|

|

Apretar la tuerca |

Una vez alcanzado el alargamiento objetivo, apriete la tuerca rápidamente |

Llave inglesa, indicador de cuadrante |

Tuerca completamente asentada |

Funcionamiento lento: el enfriamiento provoca contracción; recalentar y repetir |

|

|

Enfriar y volver a inspeccionar |

Deje que el perno se enfríe a temperatura ambiente y vuelva a medir el alargamiento. |

Indicador de cuadrante |

Desviación final ≤ ±5% |

Desviación excesiva: repetir el calentamiento y ajuste |

Proceso de medición de precisión

| Rama de proceso |

Etapa del proceso |

Paso de operación |

Requisitos operativos |

Herramientas y equipos |

Parámetros clave |

Problemas comunes y soluciones |

| Medición de precisión |

Preparación |

Seleccionar herramienta de medición |

Elija un calibre de cuadrante o un medidor de alargamiento ultrasónico según el tamaño del perno y el acceso |

Reloj comparador, medidor ultrasónico |

Precisión de medición ≥ 0,001 mm |

Baja precisión: reemplazar con herramienta certificada |

|

|

Medir la longitud inicial |

Registre la longitud del perno antes de cargarlo |

Herramienta de medición |

Mide 3 veces y toma el promedio |

Datos inconsistentes: verifique la configuración de la herramienta y la planitud del extremo del perno |

|

Operación en el sitio |

Precargar y aplicar carga |

Apriete a mano y luego aplique fuerza de tracción suavemente. |

Llave inglesa, equipo de carga |

Carga uniforme sin impacto |

Carga de impacto: repetir la medición después de la estabilización |

|

|

Medición bajo carga |

Registrar la longitud durante el tensado |

Reloj comparador / Medidor ultrasónico |

Mide 3 veces y toma el promedio |

Lectura difícil: ajustar la posición de la herramienta |

|

|

Calcular elongación |

Elongación = Longitud cargada − Longitud inicial |

Calculadora |

El alargamiento cumple con la especificación objetivo |

Por debajo del objetivo: aumentar la carga aplicada de forma incremental |

|

|

Bloquear y verificar |

Apriete la tuerca para asegurarla y luego vuelva a medir para confirmar. |

Llave inglesa, herramienta de medición |

Desviación final ≤ ±3% |

Aflojamiento de tuercas: volver a apretar y comprobar |

4.0Tablas de referencia para parámetros clave

4.1Tabla de referencia para el factor de tuerca (valor K)

| Tipo de material |

Condición de lubricación |

Valor K |

Aplicación típica |

| Acero |

Grasa de grafito / aceite de motor |

0.10 |

Montaje mecánico general |

| Acero |

Grasa de disulfuro de molibdeno |

0.11 |

Aplicaciones de alta carga y baja fricción |

| Acero |

Aceite ligero para máquinas aplicado en fábrica |

0.15 |

Montaje de nuevos componentes sin lubricación adicional |

| Acero |

Compuesto antiadherente a base de cobre |

0.13 |

Conexiones en entornos de alta temperatura |

| Acero |

Sin lubricar |

0.20 |

Ensamblajes temporales o de baja precisión |

| Acero galvanizado por inmersión en caliente |

Sin lubricar |

0.25 |

Juntas resistentes a la corrosión en exteriores |

| sujetadores recubiertos |

Sin lubricar |

0.15 |

Aplicaciones anticorrosivas de uso general |

| Acero inoxidable |

Sin lubricar |

0.30 |

Requisitos de alta resistencia a la corrosión |

4.2Tabla de referencia para la pérdida de recuperación elástica

| Longitud del perno (mm) |

Tasa de pérdida de recuperación elástica |

Coeficiente de estiramiento inicial |

Método aplicable |

| ≤ 100 |

28% – 30% |

1.30 |

Método del tensor hidráulico |

| 101 – 300 |

25% – 28% |

1.28 |

Método del tensor hidráulico |

| ≥ 301 |

22% – 25% |

1.25 |

Método del tensor hidráulico |

4.3Comparación de la precisión y la aplicación de los métodos de apriete

| Método de apriete |

Rango de precisión |

Aplicación típica |

Nivel de costo |

| Método de tacto manual |

±35% |

Uniones estáticas, no críticas y sin vibraciones |

Bajo |

| Método de llave dinamométrica |

±25% |

Uniones de ingeniería estándar, ensamblaje por lotes |

Bajo a medio |

| Método de girar la tuerca |

±15% |

Atornillado estructural, aplicaciones de alta precisión |

Medio |

| Método de lavado DTI |

±10% |

Estructuras de acero, puentes y juntas de construcción |

Medio |

| Método de elongación de pernos |

±3% – ±5% |

Maquinaria pesada, conexiones críticas |

Medio a alto |

| Método de galgas extensométricas |

±1% |

Pruebas de laboratorio, equipos de precisión de alta gama. |

Alto |

5.0Formularios de inspección y registro de calidad

5.1Formulario de registro de inspección de calidad del apriete de sujetadores

| No. |

Lote N° |

Especificaciones del sujetador (modelo/material) |

Método de apriete |

Parámetro objetivo (par/ángulo/alargamiento) |

Valor medido |

Rango de desviación |

Herramienta de inspección e identificación |

Conformidad |

Operador |

Fecha de inspección |

Observaciones (Problemas y acciones) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5.2Formulario de registro de calibración de equipos

| Nombre del equipo |

Modelo / Especificación |

Identificación del equipo |

Fecha de calibración |

Agencia de Calibración |

Elementos de calibración |

Resultado de la calibración (rango de desviación) |

Próxima fecha de calibración |

Técnico |

Observaciones |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6.0Pautas de seguridad y mantenimiento

| Categoría |

Requisitos específicos |

| Seguridad operacional |

1. Use siempre equipo de protección, como gafas de seguridad y guantes, durante las operaciones. Nunca se sitúe directamente en línea con el extremo del perno durante los procedimientos de tensado hidráulico o calentamiento. 2. Para trabajos en altura, utilice un arnés de seguridad y construya plataformas de trabajo estables. Las operaciones al aire libre deben cumplir con las advertencias meteorológicas y las alertas de seguridad locales. |

| Mantenimiento de equipos |

1. Limpie y realice el mantenimiento de todas las herramientas después de usarlas. Libere la tensión del resorte de las llaves dinamométricas antes de guardarlas y asegúrese de que los sistemas hidráulicos estén completamente despresurizados después de su uso. 2. Inspeccione las herramientas y el equipo regularmente para detectar desgaste o daños; reemplace los componentes defectuosos inmediatamente. Está estrictamente prohibido operar con equipos defectuosos. |

| Trazabilidad de la calidad |

1. Conserve todos los registros operativos y los datos de inspección durante un mínimo de un año; conserve los registros de los procesos críticos durante tres años o más. 2. En caso de incumplimiento de un lote, detenga las operaciones inmediatamente, investigue la causa raíz e implemente medidas correctivas. |

| Respuesta de emergencia |

1. En caso de falla del equipo, corte la alimentación o libere la presión inmediatamente para evitar lesiones secundarias. Utilice extintores específicos para cualquier peligro relacionado con incendios. 2. Establezca un protocolo de comunicación de emergencia con el personal responsable designado y procedimientos de respuesta claramente definidos. |

Referencias

www.totem-forbes.com

www.waltontools.com