- 1.0¿Qué es la aleación de aluminio 6061?

- 2.0Aplicaciones comunes de la aleación de aluminio 6061

- 3.0Comparación de la resistencia del aluminio 6061 con otras aleaciones de aluminio

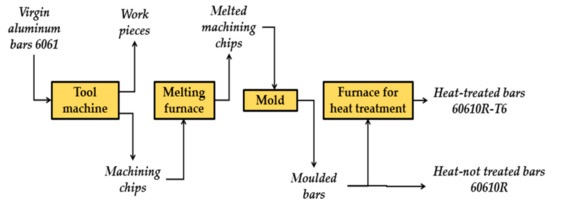

- 4.0Cómo procesar la aleación de aluminio 6061

- 5.0Cómo soldar correctamente la aleación de aluminio 6061

- 6.0¿El aluminio 6061 es adecuado para aplicaciones estructurales o de soporte de carga?

- 7.0¿El aluminio 6061 ofrece buena resistencia a la corrosión?

- 8.0¿Se puede anodizar el aluminio 6061?

- 9.0¿Por qué elegir aleación de aluminio 6061 en lugar de 5052 o 7075?

- 10.0Tratamiento térmico del aluminio 6061 (T6, T651)

aluminio 6061 Esta aleación es una de las aleaciones termotratables más destacadas de la serie 6000. Designada por la Asociación del Aluminio (AA) con el número UNS A96061, se posiciona como una aleación versátil, rentable y de uso general. Con magnesio (Mg) y silicio (Si) como principales elementos de aleación, ofrece una mejora significativa de la resistencia mediante tratamiento térmico, a la vez que ofrece excelente resistencia a la corrosión, maquinabilidad, soldabilidad y conformabilidad.

Como resultado, es una de las aleaciones de aluminio más utilizadas en aplicaciones industriales y a menudo se considera un verdadero "todoterreno".

1.0¿Qué es la aleación de aluminio 6061?

El aluminio 6061 es una aleación de Al-Mg-Si tratable térmicamente (un grado fundamental de la serie 6xxx). Utiliza magnesio (Mg) y silicio (Si) como principales elementos de aleación, con pequeñas adiciones de cobre (Cu) y cromo (Cr). El resto es aluminio (Al).

1.1¿Por qué se prefiere ampliamente el 6061?

- Propiedades mecánicas equilibradas: Resistencia moderada (resistencia a la tracción típica: 200-310 MPa) con buena tenacidad. La resistencia puede incrementarse significativamente mediante el tratamiento térmico T6 para cumplir con los requisitos estructurales generales.

- Excelente maquinabilidad: Apto para corte, taladrado, doblado y soldadura (TIG y MIG). Funciona bien con equipos de corte de aluminio y admite procesos de conformado complejos.

- Fuerte resistencia a la corrosión: forma una densa capa de óxido natural y admite el anodizado o recubrimiento, lo que lo hace adecuado para entornos exteriores o húmedos.

- Alta relación costo-rendimiento: materias primas fácilmente disponibles, tecnología de procesamiento madura y menor costo en comparación con aleaciones de alta resistencia como 7075.

- Características de peso ligero: densidad de aproximadamente 2,7 g/cm³ (un tercio de la del acero), ideal para diseño ligero en la industria aeroespacial, automotriz y de construcción.

Las aplicaciones incluyen componentes de maquinaria, paneles arquitectónicos, piezas de automóviles, accesorios aeroespaciales y marcos de equipos electrónicos.

1.2Propiedades mecánicas de la aleación de aluminio 6061

| Propiedad | Unidad | O Temple (Recocido) | T4 Temper (Solución + Envejecimiento Natural) | Temperamento T6 (Solución + Envejecimiento Artificial) | Notas |

| Resistencia a la tracción (σb) | MPa | ≥110 | ≥240 | ≥290 | T6 es la condición de alta resistencia más comúnmente utilizada |

| Límite elástico (σ0,2) | MPa | ≥35 | ≥140 | ≥240 | El límite elástico define la capacidad de soportar carga |

| Elongación (δ5) | % | ≥25 | ≥12 | ≥8 | Los valores más altos indican mejor ductilidad y trabajabilidad. |

| Dureza Brinell (HB) | – | ≤30 | ≤65 | ≤95 | La dureza se correlaciona con la dificultad de corte. |

| Densidad (ρ) | g/cm³ | 2.70 | 2.70 | 2.70 | La densidad permanece constante en todos los temperamentos. |

| Módulo elástico (E) | GPa | 69 | 69 | 69 | Indicador clave de rigidez para el diseño estructural |

1.3Resumen de características clave

- Respuesta significativa al tratamiento térmico: la resistencia T6 es más del doble que la del temple O, adecuado para componentes estructurales.

- Equilibrio resistencia-ductilidad: Incluso en T6, elongación ≥8%, soportando aplicaciones de doblado y estampado.

- Rendimiento estable: la densidad y el módulo permanecen inalterados en todos los temples, lo que simplifica el diseño de ingeniería.

- Fácil de mecanizar: la dureza moderada (HB ≤95 en T6) permite realizar cortes y perforaciones precisos con equipos de corte de aluminio.

1.4Composición química de la aleación de aluminio 6061

| Categoría | Elemento | Gama de contenidos | Notas |

| Principales elementos de aleación | magnesio | 0,80–1,20 | Forma la fase de fortalecimiento de Mg₂Si |

| Si | 0,40–0,80 | Elemento clave para el fortalecimiento mediante tratamiento térmico | |

| Cu | 0,15–0,40 | Mejora la resistencia y la resistencia a la corrosión. | |

| Cr | 0,04–0,35 | Refinamiento de grano y mejora de la resistencia a la corrosión bajo tensión | |

| Impurezas (Máx.) | Fe | ≤0.70 | El exceso puede reducir la calidad de la superficie y la maquinabilidad. |

| Minnesota | ≤0.15 | Controlado para evitar problemas de corrosión. | |

| Zn | ≤0.25 | Impureza residual; se mantiene baja | |

| Ti | ≤0.15 | Ayuda a refinar la estructura del grano. | |

| Otras impurezas | Individual ≤0,05, total ≤0,15 | Garantiza la pureza de la aleación. | |

| Elemento base | Alabama | Balance | Proporciona propiedades mecánicas primarias |

1.5Notas clave

- La relación Mg+Si optimizada permite la precipitación de Mg₂Si durante el tratamiento térmico T6 para lograr una alta resistencia.

- Un estricto control de impurezas (especialmente Fe) evita la formación de fases frágiles y garantiza una buena maquinabilidad y soldabilidad.

- Su composición química equilibrada proporciona la base para su resistencia combinada, resistencia a la corrosión y rendimiento de procesamiento.

2.0Aplicaciones comunes de la aleación de aluminio 6061

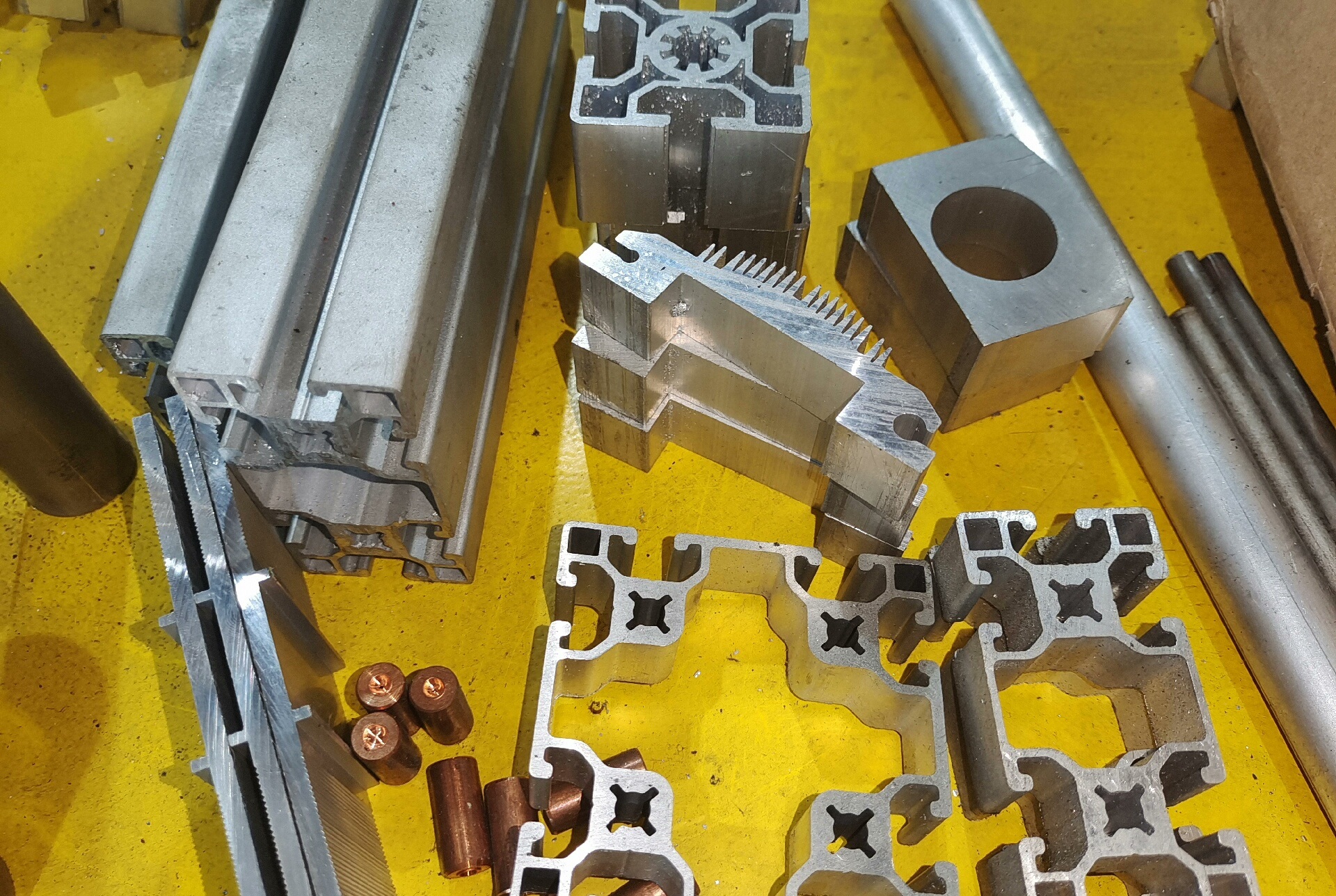

2.1Fabricación de maquinaria

- Componentes mecánicos generales: engranajes, ejes, soportes, bases

- Bastidores de equipos de automatización y conjuntos transportadores

- Piezas mecanizadas personalizadas producidas mediante equipos de corte o doblado; bases de moldes

2.2Materiales de construcción y edificación

- Sistemas de muro cortina, perfiles de ventanas y puertas, barandillas y pasamanos

- Marcos de solárium y paneles decorativos (aptos para coloración anodizada)

- Componentes estructurales para puentes e instalaciones públicas (ligeros + resistentes a la corrosión para uso exterior)

2.3Industria del transporte

- Piezas de automóvil: chasis, ruedas, soportes de motor, radiadores

- Componentes aeroespaciales: estructuras de alas, elementos del fuselaje, portaequipajes

- Piezas interiores para tránsito ferroviario; cubiertas antideslizantes para embarcaciones marinas

2.4Electrónica y electrodomésticos

- Marcos para dispositivos electrónicos: cajas de PC, soportes para monitores

- Carcasas de electrodomésticos: marcos de aire acondicionado, molduras de refrigeradores

- Disipadores de calor y componentes de refrigeración (excelente conductividad térmica y maquinabilidad)

2.5Otros campos

- Dispositivos médicos: estructuras de sillas de ruedas, componentes de equipos de rehabilitación

- Artículos deportivos: cuadros de bicicletas, esquís, bastones de trekking.

- Recipientes a presión y sistemas de tuberías (aptos para aplicaciones de presión media/baja)

2.6Lógica de aplicación

Todas las aplicaciones se benefician de su maquinabilidad equilibrada, ligereza y resistencia a la corrosión. Es especialmente adecuado para el procesamiento de alta precisión con máquinas de corte de aluminio y equipos de soldadura, lo que lo convierte en una de las aleaciones de uso general más utilizadas.

3.0Comparación de la resistencia del aluminio 6061 con otras aleaciones de aluminio

| Aleación | Serie | Temperamento común | Rango de resistencia a la tracción | Nivel de fuerza | Características principales (en comparación con el modelo 6061) |

| 1100 | 1xxx | H14 | 95–120 MPa | Muy bajo | Mínima resistencia; se utiliza para piezas decorativas o conductoras; excelente trabajabilidad pero poca capacidad de soportar cargas. |

| 3003 | 3xxx | H18 | 160–180 MPa | Bajo | Ligeramente más fuerte que el aluminio puro; buena resistencia a la corrosión; no tratable térmicamente; ideal para piezas estampadas |

| 5052 | 5xxx | H32 | 210–230 MPa | Bajo–Medio | Resistencia cercana a 6061-O/T4; resistencia superior a la corrosión, especialmente en ambientes marinos; no tratable térmicamente |

| 6061 | 6xxx | T6 | 290–310 MPa | Medio | Tratable térmicamente; resistencia equilibrada, maquinabilidad y costo. |

| 6063 | 6xxx | T6 | 240–260 MPa | Medio | Ligeramente menor resistencia; mejor conformabilidad y soldabilidad; ideal para perfiles extruidos como puertas y ventanas |

| 7075 | 7xxx | T6 | 480–510 MPa | Muy alto | Aleación de alta resistencia; aproximadamente 1,6 veces más resistente que 6061-T6; menor maquinabilidad, mayor costo, resistencia moderada a la corrosión |

| 2024 | 2xxx | T3 | 420–480 MPa | Alto | Mayor resistencia que el 6061; se utiliza en aplicaciones aeroespaciales de alto estrés; menor resistencia a la corrosión (requiere revestimiento) |

3.1Conclusiones clave

- El aluminio 6061 (especialmente el T6) es una aleación de resistencia media, significativamente más resistente que las aleaciones 1xxx, 3xxx y 5xxx no tratables térmicamente.

- Aunque tiene una resistencia menor que las aleaciones 7xxx y 2xxx, ofrece una maquinabilidad (corte, soldadura, doblado) y una rentabilidad mucho mejores, y se puede procesar utilizando equipos de corte de aluminio estándar.

- En comparación con el 6063, el 6061 ofrece mayor resistencia y es más adecuado para componentes estructurales, mientras que el 6063 está optimizado para extrusión y perfiles arquitectónicos.

3.2Guía de solicitud

- Para componentes estructurales generales: 6061

- Para piezas aeroespaciales de alta presión y carga pesada: 7075/2024

- Para entornos marinos y críticos frente a la corrosión: 5052/5083

4.0Cómo procesar la aleación de aluminio 6061

4.1Preparación del material

Antes del mecanizado de precisión, la precisión del corte de la materia prima afecta directamente la fijación y la alineación posicional posteriores.

4.2Selección de equipos

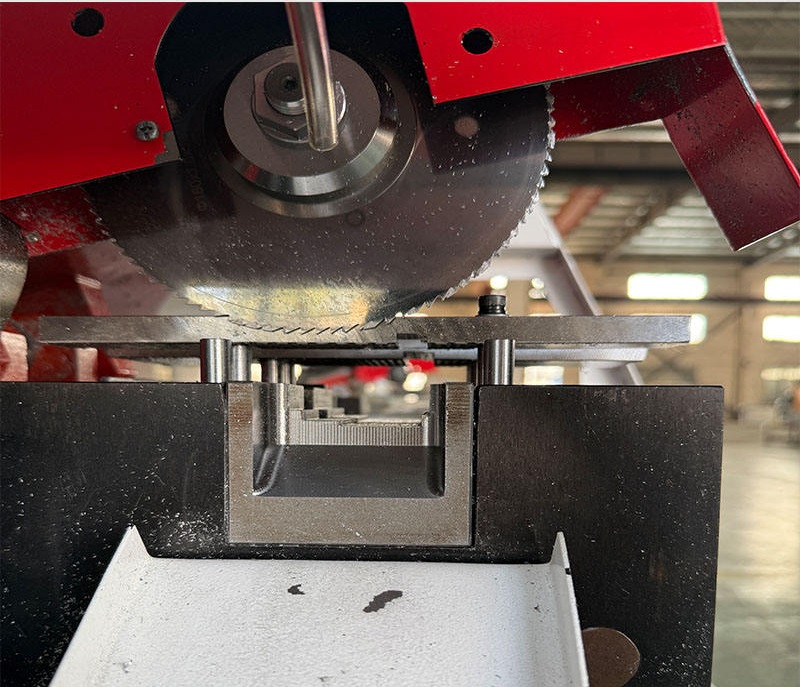

Para el corte preciso de longitudes de barras, tubos y perfiles extruidos, una Máquina de corte de aluminio CNC Es esencial. En comparación con las sierras convencionales, los sistemas CNC ofrecen las siguientes ventajas:

- Husillo de alta velocidad (3000–5000 RPM)

- Alimentación servocontrolada, manteniendo tolerancias de longitud dentro de ±0,1 mm

- Compatible con hojas de carburo ultradelgadas (minimiza la pérdida de corte, proporciona superficies de corte limpias y a menudo elimina el fresado frontal secundario)

4.3Refrigeración y lubricación

- Adopte sistemas de microlubricación (MQL) combinados con aceites de corte específicos para aluminio

- Evitar la adhesión de virutas en la hoja durante el proceso de corte

4.4Estrategia de mecanizado CNC

El aluminio 6061 tiende a ser blando y gomoso, lo que lo hace susceptible a la acumulación de filo (BUE). Por lo tanto, la estrategia de mecanizado se centra en altas velocidades de corte, un gran volumen de evacuación de viruta y una geometría de corte afilada.

Estampación

| Parámetro | Presupuesto |

| Material para herramientas | Carburo de grano fino (grado YG) |

| Recubrimientos | Preferible: Herramientas sin recubrimiento (acabado muy pulido/brillante) o con recubrimiento DLC; Evitar: TiAlN (recubrimientos que contienen aluminio) |

| Conde de flauta | 2 o 3 flautas (para fresado, proporciona bolsillos de viruta más grandes) |

| Ángulo de hélice | ≥45° (mejora la suavidad del corte y el flujo de viruta) |

Parámetros de corte

| Parámetro | Rango/Requisito |

| Velocidad de corte (Vc) | 150–400 m/min (ajustable según la rigidez de la máquina; se aceptan velocidades más altas) |

| Avance por diente (fz) | Velocidad de avance relativamente alta (garantiza el corte en lugar del roce; evita el endurecimiento por trabajo) |

| Profundidad de corte (ap/ae) | Desbaste: Se permiten cortes pesados; Acabado: Deje un stock de 0,1 a 0,2 mm para pasadas ligeras de alta velocidad |

4.5Desafíos y soluciones clave

Control de deformación

El 6061 retiene una tensión interna significativa, lo que produce deformaciones en piezas de paredes delgadas o componentes con una alta relación de eliminación de material.

- Secuencia de proceso: Mecanizado en bruto → Alivio de tensiones/envejecimiento natural → Mecanizado de acabado

- Sujeción: utilice mordazas blandas o accesorios de vacío durante el acabado (minimiza la deformación elástica causada por las fuerzas de sujeción)

Adhesión de viruta y borde reconstruido

- Requisito de refrigerante: refrigerante emulsionado de alta presión y alto flujo (concentración 8–10%)

- Funciones: Refrigeración, asistencia en la evacuación de virutas, reduce el recorte/compactación de virutas en las flautas

Acabado de superficies

El aluminio 6061 es muy adecuado para el anodizado. Proceso estándar:

- Arenado posterior al mecanizado (enmascara las marcas de las herramientas)

- Tratamiento de anodizado:

- Tipo II: Anodizado natural/coloreado

- Tipo III: Anodizado duro (mejora la resistencia al desgaste y la estética)

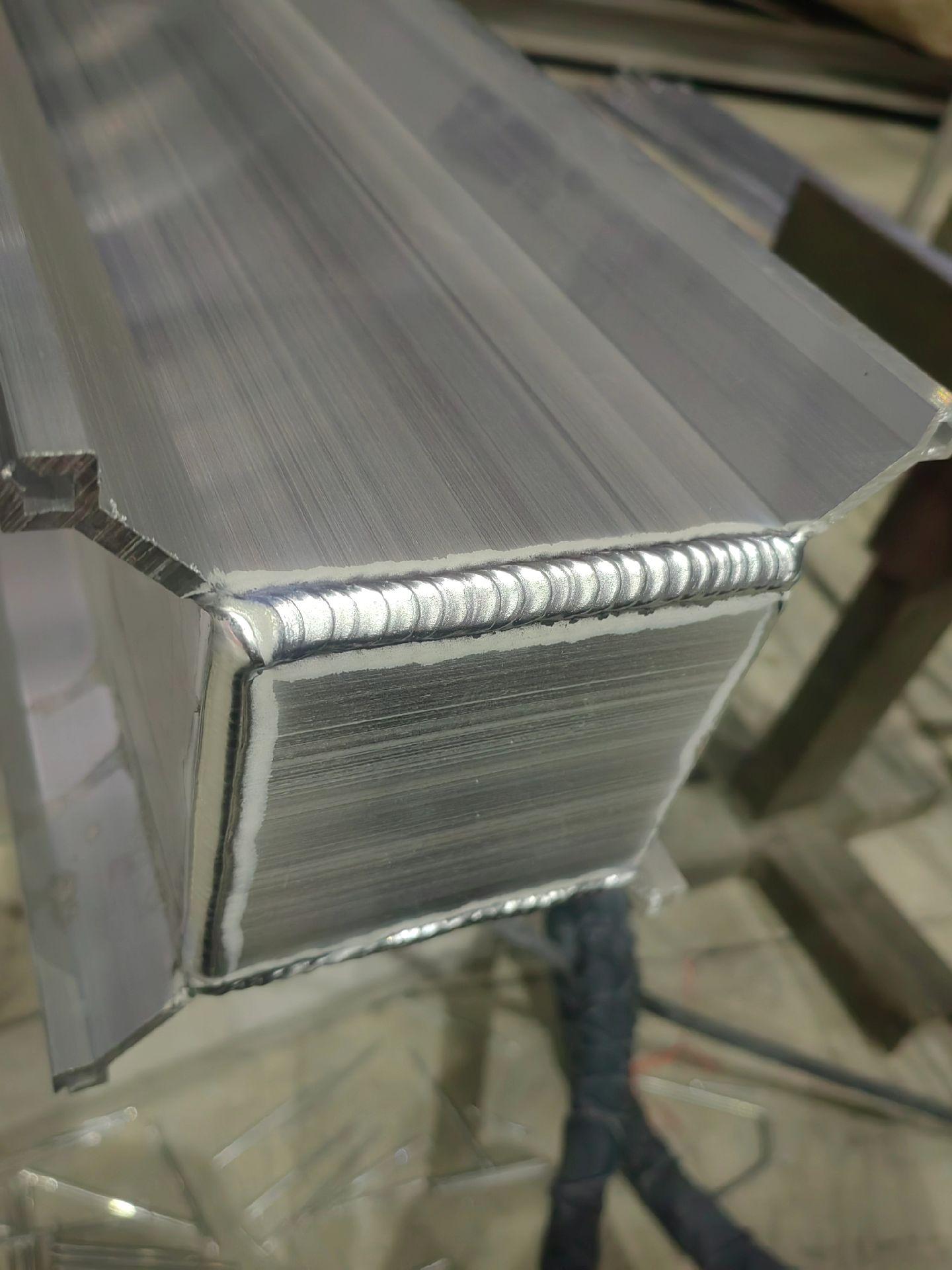

5.0Cómo soldar correctamente la aleación de aluminio 6061

5.1Preparaciones esenciales antes de soldar

- Limpieza de superficies: Retire la capa de óxido (Al₂O₃) del área de unión utilizando un cepillo de alambre de acero inoxidable o papel abrasivo, luego limpie el aceite o los contaminantes con acetona o alcohol para evitar la porosidad y la falta de fusión.

- Selección del metal de relleno: prefiera ER5356 (mejor resistencia al agrietamiento) o ER4043 (mejor fluidez) para que coincida con la química Mg-Si del 6061.

- Requisitos de precalentamiento: precalentar a 80–120 °C para placas con un espesor superior a 6 mm; las secciones delgadas (≤6 mm) normalmente no requieren precalentamiento para evitar la distorsión térmica.

- Elección del equipo: Se recomienda TIG (GTAW) o MIG (GMAW); se debe evitar la soldadura con arco metálico protegido.

5.2Parámetros clave de soldadura (valores de referencia)

| Método de soldadura | Espesor (mm) | Corriente (A) | Voltaje (V) | Gas de protección | Velocidad de soldadura (mm/min) |

| TIG | 1–3 | 60–100 | 10–14 | Ar puro, 8–12 L/min | 50–100 |

| TIG | 4–8 | 100–150 | 14–18 | Ar puro, 10–15 L/min | 80–120 |

| MIG | 3–12 | 120–200 | 18–24 | Ar puro, 15–20 L/min | 100–150 |

5.3Pautas para la operación de soldadura

- Gas de protección: utilice argón puro en toda la soldadura; mantenga una distancia entre la boquilla y la pieza de trabajo de 3 a 5 mm para evitar la entrada de aire y la porosidad.

- Secuencia de soldadura: suelde desde el centro hacia afuera en segmentos utilizando soldadura salteada o una secuencia simétrica para minimizar la tensión residual y la distorsión.

- Técnica de soldadura: Aplique soldadura de baja corriente y recorrido rápido para evitar el sobrecalentamiento, ya que el 6061 es susceptible a agrietarse en caliente. Reduzca gradualmente la soldadura en el extremo para rellenar completamente el cráter.

- Diseño de juntas: Prefiera las juntas a tope o de filete; evite las juntas traslapadas, que son propensas a la acumulación de escoria. Mantenga una separación entre juntas de 0,5 a 1,5 mm.

5.4Tratamiento post-soldadura

- Limpieza de la superficie: después de enfriar, retire las salpicaduras e inspeccione la unión para asegurarse de que no haya porosidad ni grietas.

- Protección contra la corrosión: aplique anodizado si se requiere una mayor resistencia a la corrosión.

- Verificación de calidad: Los componentes estructurales críticos deben someterse a pruebas no destructivas, como la inspección con líquidos penetrantes.

6.0¿El aluminio 6061 es adecuado para aplicaciones estructurales o de soporte de carga?

Conclusión principal: Adecuado para estructuras de carga media; no recomendado para aplicaciones de carga extremadamente pesada.

6.1Razones clave por las que es adecuado

- Resistencia adecuada (condición T6 requerida): una resistencia a la tracción de 290 a 310 MPa y un límite elástico de alrededor de 240 MPa satisfacen las necesidades de la mayoría de las aplicaciones estructurales generales, como marcos de equipos, soportes y vigas secundarias.

- Propiedades mecánicas equilibradas: ofrece un buen equilibrio entre resistencia y tenacidad; mejor resistencia al impacto que las aleaciones de alta resistencia como 7075, lo que reduce el riesgo de falla frágil.

- Ventaja de peso ligero: La densidad de 2,7 g/cm³ lo hace aproximadamente 60% más liviano que el acero, lo que permite diseños livianos en aplicaciones aeroespaciales, automotrices y de maquinaria.

- Facilidad de fabricación: Buena soldabilidad y maquinabilidad, compatible con corte de precisión y conjuntos atornillados y soldados para estructuras complejas.

6.2Aplicaciones típicas

- Bastidores de equipos mecánicos, vigas de soporte de transportadores, bases de máquinas herramienta

- Estructuras arquitectónicas como marcos de solarios, barandillas de escaleras y soportes secundarios

- Componentes de transporte, incluidos bastidores de automóviles, soportes de cubiertas marinas y subestructuras aeroespaciales

- Usos estructurales generales como racks, estaciones de trabajo y barreras industriales.

6.3Limitaciones y consideraciones

- No recomendado para: estructuras de puentes primarios, componentes de carga central de maquinaria pesada o trenes de aterrizaje aeroespaciales, que requieren aleaciones de mayor resistencia como 7075 o 2024.

- Requisitos críticos:

- Debe utilizarse en el temple T6; los temples O/T4 no proporcionan la resistencia adecuada

- Puede ser necesario aliviar la tensión después de la soldadura debido a la reducción de la resistencia localizada.

- Las aplicaciones al aire libre deben anodizarse o recubrirse para protegerlas contra la corrosión.

- Consideraciones de diseño: El diseño estructural debe seguir los cálculos de carga de ingeniería, evitar la concentración de tensiones e incorporar refuerzo cuando sea necesario.

7.0¿El aluminio 6061 ofrece buena resistencia a la corrosión?

7.1Ventajas clave en la resistencia a la corrosión

Protección natural: Una densa capa de óxido de Al₂O₃ se forma naturalmente en la superficie, proporcionando una fuerte protección contra ambientes atmosféricos, de agua dulce y ligeramente alcalinos o ácidos.

- Composición de aleación optimizada: Las trazas de cromo mejoran el refinamiento del grano y la resistencia al agrietamiento por corrosión bajo tensión, lo que reduce los riesgos de corrosión posterior al procesamiento por corte o soldadura.

- Opciones de protección mejoradas: el anodizado, el recubrimiento o la deposición electroforética pueden engrosar aún más la capa protectora, mejorando significativamente el rendimiento en ambientes exteriores o húmedos.

7.2Desempeño ambiental y limitaciones

| Ambiente | Resistencia a la corrosión | Notas |

| Atmosférico / Agua dulce | Excelente sin corrosión significativa a largo plazo. | La película de óxido natural suele ser suficiente |

| Ácidos/álcalis suaves (pH 4–9) | Buena resistencia a corto plazo | Evite la inmersión prolongada; limpie los contaminantes de la superficie rápidamente |

| Marina / Niebla salina | Moderado; susceptible a picaduras y corrosión por grietas | El anodizado con sellado es esencial; se puede preferir 5052/5083 |

| Ácidos fuertes / Medios químicos | Pobre; fácilmente atacable | No recomendado sin recubrimientos especializados. |

8.0¿Se puede anodizar el aluminio 6061?

El aluminio 6061 se puede anodizar con gran eficacia y es una de las aleaciones anodizables más utilizadas en aplicaciones industriales. Al ser una aleación termotratable de la serie 6000 (sistema Mg-Si), su composición química y microestructura favorecen la formación de una capa de óxido anódico duradera, resistente a la corrosión y al desgaste, a la vez que ofrece excelentes posibilidades estéticas.

8.1Razones principales para la compatibilidad del anodizado

- Composición estable: Los contenidos de magnesio (0,8-1,2 % p/p) y silicio (0,4-0,8 % p/p) están bien equilibrados, mientras que las impurezas como el hierro (≤0,7 % p/p) y el cobre (≤0,15 % p/p) se controlan para evitar interferencias en la formación de la película de óxido. Esto garantiza una capa anódica uniforme y densa.

- Microestructura favorable: después del tratamiento en solución y el envejecimiento artificial (por ejemplo, temple T6), la estructura del grano se vuelve uniforme y las partículas de Mg₂Si se distribuyen bien, lo que permite una fuerte unión entre la película anódica y el sustrato.

8.2Parámetros típicos del proceso

| Paso del proceso | Parámetros clave |

| pretratamiento | Limpieza alcalina (5–10% NaOH, 40–60 °C, 1–3 min) → Neutralización (10–15% HNO₃, temperatura ambiente, 30 s) → Enjuague |

| Anodizado | Electrolito de ácido sulfúrico (15–20% H₂SO₄), 18–22 °C, 12–18 V, 20–60 min |

| Espesor de la película | Tipo II: 5–25 µm; Anodizado duro tipo III: 50–100 µm |

| Postratamiento | Sellado con agua caliente o con sal de níquel (95–100 °C, 15–30 min), teñido opcional |

8.3Mejoras de rendimiento después del anodizado

- Resistencia a la corrosión: La densa capa de Al₂O₃ bloquea el aire, la humedad y los agentes corrosivos, lo que reduce la tasa de corrosión del 6061 en entornos hostiles (como la exposición marina) a menos de 0,05 mm/año.

- Dureza de la superficie: Las películas anodizadas típicas alcanzan entre 200 y 300 HV, mientras que los recubrimientos anodizados duros pueden alcanzar entre 400 y 500 HV, lo que mejora significativamente la resistencia al desgaste de los componentes que requieren contacto o deslizamiento frecuente.

- Opciones estéticas: La estructura porosa de la película anódica acepta tintes de manera efectiva, ofreciendo colores estables y resistentes a la decoloración adecuados para aplicaciones arquitectónicas y electrónicas.

9.0¿Por qué elegir aleación de aluminio 6061 en lugar de 5052 o 7075?

El aluminio 6061 se selecciona ampliamente para aplicaciones industriales debido a su equilibrado perfil de propiedades. Ofrece una resistencia media alcanzable mediante tratamiento térmico, excelente maquinabilidad y soldabilidad, sólida resistencia a la corrosión y una excelente relación calidad-precio. Esta combinación permite que el 6061 tenga un buen rendimiento en la mayoría de las condiciones de servicio no extremas. Por el contrario, el 5052 (no tratable térmicamente) y el 7075 (de ultraalta resistencia) se utilizan en nichos de aplicación más específicos y no pueden cumplir con los requisitos multidimensionales de proyectos de ingeniería de uso general.

9.1Tabla comparativa de rendimiento

| Categoría de rendimiento | 6061-T6 | 5052-H32 | 7075-T6 | Ventaja del 6061 |

| Resistencia a la tracción | 310 MPa (45 ksi) | 230 MPa (33 ksi) | 570 MPa (83 ksi) | La resistencia media satisface las necesidades estructurales del 80% sin la carga de costos que supone un exceso de resistencia. |

| Fuerza de fluencia | 275 MPa (40 ksi) | 195 MPa (28 ksi) | 500 MPa (73 ksi) | Resistencia estable, tratada térmicamente, adecuada para cargas dinámicas como brazos de suspensión de automóviles. |

| Resistencia a la corrosión (niebla salina) | Excelente (≤0,08 mm/año) | Superior (≤0,05 mm/año) | Moderado, propenso al agrietamiento por corrosión bajo tensión | Resistencia adecuada al aire libre/marina leve sin tratamientos protectores fuertes |

| Soldabilidad (MIG/TIG) | Excelente (retención de la resistencia de la soldadura ≈85%) | Bueno (≈75%) | Pobre, sensible a las grietas y requiere un procedimiento especializado. | Ideal para conjuntos modulares; no requiere tratamiento térmico posterior a la soldadura |

| Maquinabilidad (velocidad de corte) | Bueno (≈800 m/min) | Moderado (≈600 m/min, tendencia a la formación de llagas) | Pobre (≈500 m/min, desgaste rápido de la herramienta) | Alta eficiencia de mecanizado y baja tasa de desperdicio para producción en masa |

| Tratabilidad térmica | Sí (T6/T4 con variabilidad de fuerza) | No (solo trabajo en frío) | Sí (muy alta resistencia en T6) | El ajuste flexible de la resistencia mediante tratamiento térmico mejora la adaptabilidad del diseño |

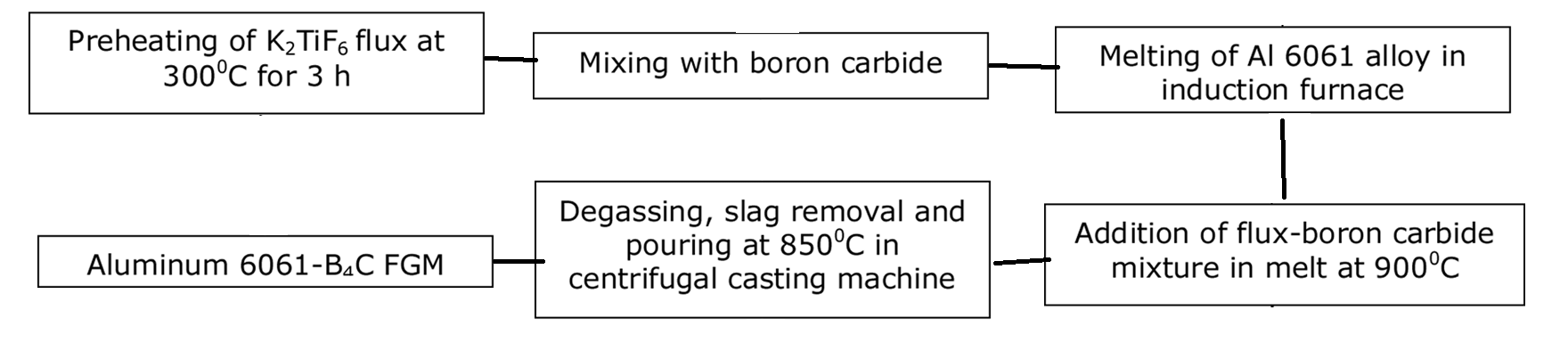

10.0Tratamiento térmico del aluminio 6061 (T6, T651)

Como aleación típica de la serie 6000, la 6061, susceptible de tratamiento térmico, alcanza su resistencia mediante una combinación de tratamiento en solución, temple y envejecimiento. Este proceso promueve la formación de precipitados de refuerzo de Mg₂Si, lo que aumenta significativamente la resistencia y la dureza, a la vez que mantiene la maquinabilidad y la resistencia a la corrosión. T6 y T651 son los temples más comunes: T6 maximiza la resistencia, mientras que T651 prioriza la estabilidad dimensional.

10.1Principios básicos del tratamiento térmico

- Tratamiento de solución: La aleación se calienta a una temperatura alta para disolver Mg₂Si y otros precipitados en la matriz de aluminio, formando una solución sólida sobresaturada uniforme.

- Enfriamiento rápido: el enfriamiento rápido fija el estado sobresaturado y evita la precipitación prematura, lo que permite un endurecimiento por envejecimiento posterior.

- Envejecimiento (natural o artificial): la precipitación controlada de partículas finas y dispersas de Mg₂Si fortalece la aleación fijando las dislocaciones.

Nota: La temperatura y el tiempo deben controlarse con precisión para evitar el sobrecalentamiento (engrosamiento del grano) o el envejecimiento insuficiente (resistencia insuficiente).

10.2Procesos de tratamiento térmico T6 y T651

Temperamento T6 (Tratamiento de solución + Envejecimiento artificial) — Máxima resistencia

Adecuado para componentes estructurales que requieren alta capacidad de carga.

| Etapa del proceso | Parámetros clave | Objetivo |

| pretratamiento | Limpieza alcalina (5–10% NaOH, 40–60 °C, 1–3 min) → Neutralización (10% HNO₃, 30 s) | Eliminar el aceite y el óxido para garantizar un tratamiento de solución uniforme. |

| Tratamiento de solución | 530–540 °C (±5 °C), 1–2 horas (1 hora para ≤20 mm; 1,5–2 horas para 20–50 mm) | Disuelva completamente Mg₂Si y obtenga una solución sobresaturada |

| Temple | Temple en agua (≤30 °C), inmersión en 10 s, velocidad de enfriamiento ≥150 °C/min | Conservar el estado sobresaturado |

| Envejecimiento artificial | 170–175 °C (±3 °C), 8–12 horas | Precipitación controlada para alcanzar la intensidad máxima |

| Enfriamiento | Aire fresco a temperatura ambiente | Estabilizar la distribución del precipitado |

Propiedades mecánicas típicas para 6061-T6 (según ASTM B221):

- Resistencia a la tracción: 310 MPa (45 ksi)

- Límite elástico: 275 MPa (40 ksi)

- Alargamiento (50 mm): 17%

- Dureza Brinell: 95 HB

Templado T651 (Solución + Estiramiento para Alivio de Tensiones + Envejecimiento Artificial) — Alta Estabilidad Dimensional

El T651 es una versión optimizada del T6. Tras el temple, se añade un paso de estiramiento para aliviar la tensión residual, ideal para componentes de precisión como extrusiones aeroespaciales y sistemas de guías de máquinas.

| Etapa del proceso | Parámetros clave | Objetivo |

| Pretratamiento → Tratamiento en solución → Enfriamiento | Idéntico a T6 | Lograr la sobresaturación para el envejecimiento |

| Estiramiento para aliviar el estrés | Estiramiento por tracción de 1–3% (1–2% para extrusiones, 2–3% para placas); 5–10 mm/min | Liberar la tensión residual inducida por el enfriamiento y minimizar la deformación |

| Envejecimiento artificial | Igual que T6 (170–175 °C, 8–12 horas) | Alcanza la máxima fuerza con una estabilidad mejorada |

| Alisado | Correcciones menores según sea necesario | Mantener tolerancias dimensionales estrictas (por ejemplo, rectitud ≤0,1 mm/m) |

Ventajas del T651:

- Tensión residual ≤50 MPa (sobre 60% menor que T6)

- Excelente estabilidad dimensional; distorsión de mecanizado ≤0,05 mm/m

- Alta uniformidad de propiedades mecánicas, con variación ≤5% entre secciones

10.3Diferencias clave entre T6 y T651

| Categoría | T6 | T651 |

| Diferencia de proceso | Sin estiramiento para aliviar el estrés | Incluye estiramiento 1–3% después del enfriamiento |

| Estrés residual | Alto (≈120–150 MPa) | Muy bajo (≤50 MPa) |

| Estabilidad dimensional | Moderado; propenso a la distorsión | Excelente; adecuado para mecanizado de precisión. |

| Aplicaciones típicas | Componentes estructurales generales (soportes, carcasas, tubos) | Piezas de precisión (formas aeroespaciales, guías de máquinas) |

| Tiempo de producción | Más corto | Más largo debido al estiramiento y al enderezamiento. |

| Costo | Línea base (1.0) | Superior (1,2–1,3) |

Referencia:

titanium.com/alloys/aluminum-alloys/aluminum-alloy-6061/

asm.matweb.com/search/materialespecífico.asp?bassnum=ma6061t6