- 1.0¿Qué es el conformado de extremos de tubos?

- 2.0Tipos y clasificaciones estructurales del conformado de extremos de tubos

- 3.0Descripción detallada de los métodos de conformado de extremos de tubos centrales

- 4.0¿Qué es una máquina formadora de extremos de tubos?

- 5.0Conformado de extremos de tubos: preguntas frecuentes

Introducción: La importancia del conformado de extremos de tubos

En la fabricación moderna, la fiabilidad de las conexiones y la integridad estructural son esenciales para la seguridad y el rendimiento del sistema. El conformado de los extremos de los tubos desempeña un papel fundamental para garantizar ambas.

A diferencia de los procesos de doblado o bobinado de tubos, más familiares para muchos, el conformado de extremos de tubos se centra en dar forma a la geometría del tubo. extremo abiertoSu propósito se extiende más allá de la mejora de la conexión para incluir el sellado, la prevención de fugas, la alineación y el refuerzo estructural.

Aplicaciones ubicuas: Desde las líneas de freno de su vehículo hasta los tubos de refrigeración de cobre en la oficina Climatización En sistemas e incluso líneas de suministro de gas en dispositivos médicos, la formación de extremos de tubos está presente en innumerables escenarios industriales y cotidianos.

1.0¿Qué es el conformado de extremos de tubos?

El conformado de extremos de tubos es un proceso metalúrgico que remodela el extremo de un tubo para facilitar funciones como la conexión, el sellado, la retención o la integración de características. Implica la deformación plástica localizada de la abertura del tubo mediante fuerza mecánica o hidráulica, modificando su diámetro, perfil transversal o forma terminal.

A diferencia del doblado de tubos, el conformado de extremos de tubos no modifica el trazado del tubo, sino que se centra en el conformado preciso del extremo abierto. Esta técnica se utiliza ampliamente en industrias como sistemas de escape de automóviles, líneas hidráulicas, conductos de climatización (HVAC), estructuras de muebles y líneas de combustible para la industria aeroespacial.

Características principales:

- Área de procesamiento: Limitado estrictamente a la sección final del tubo

- Tipo de proceso: Una técnica de deformación plástica (conformado en frío o en caliente)

- Compatibilidad de materiales: Funciona con acero con bajo contenido de carbono, acero inoxidable, cobre, aluminio, aleaciones de titanio e incluso termoplásticos como PP y PVC.

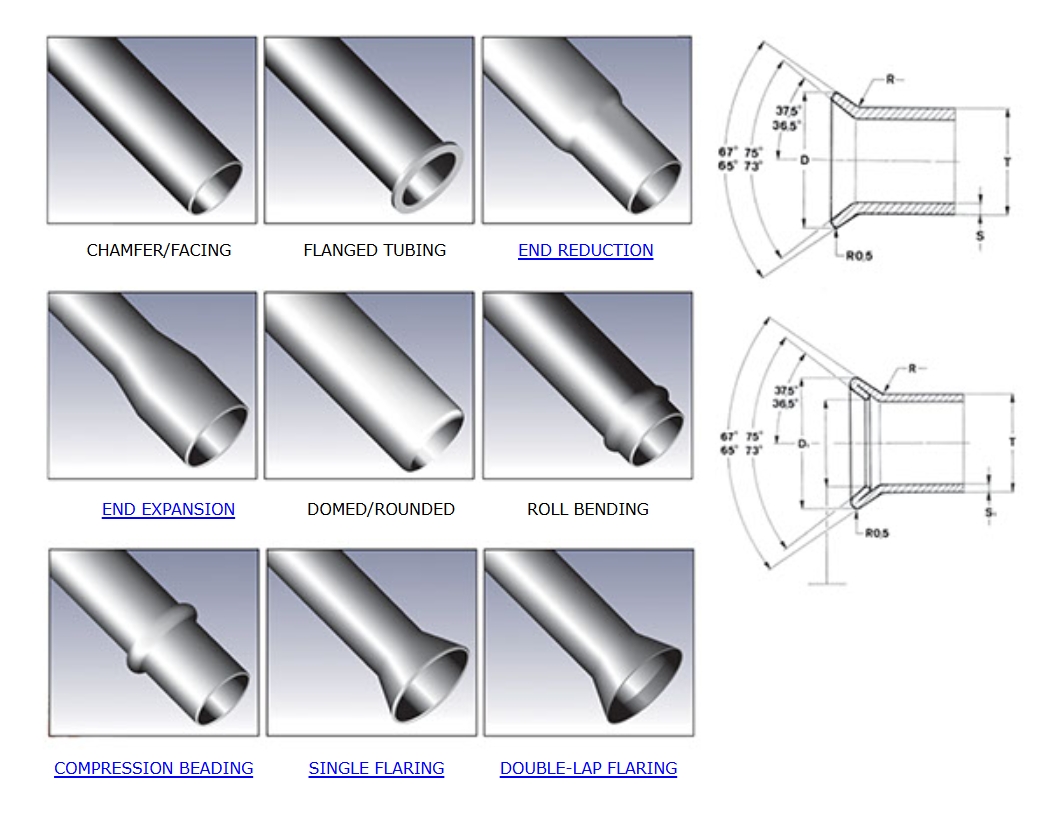

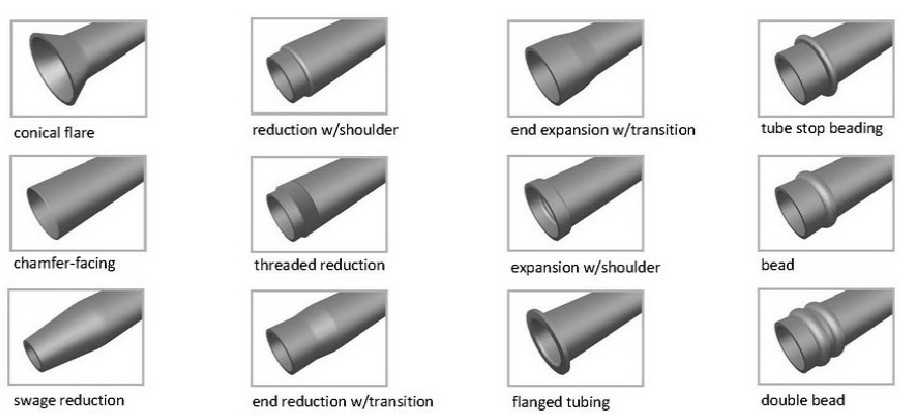

2.0Tipos y clasificaciones estructurales del conformado de extremos de tubos

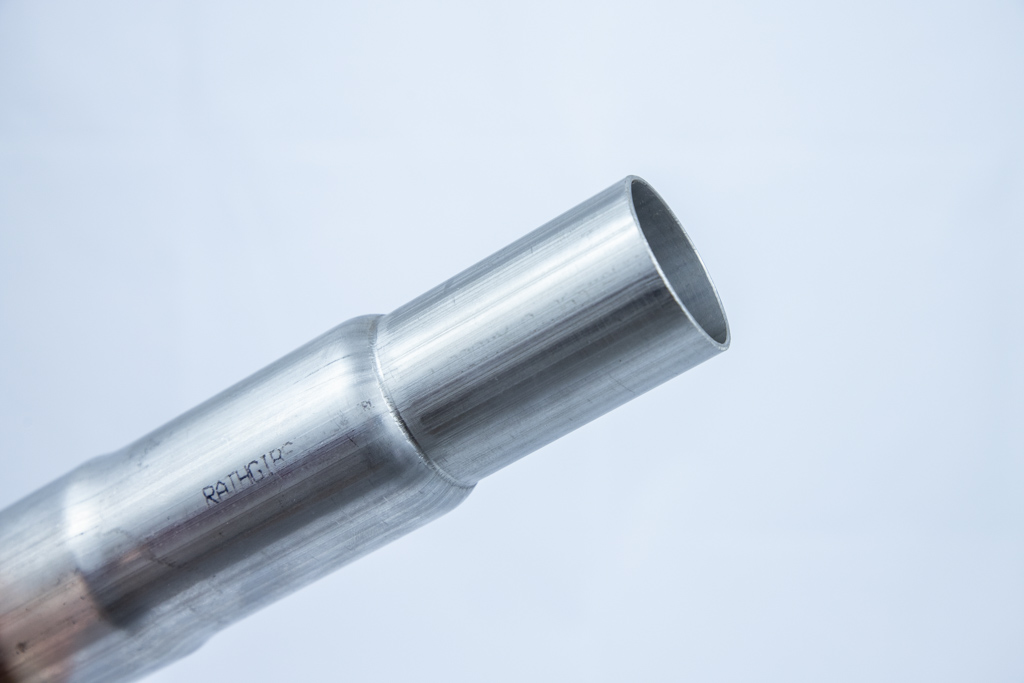

2.1Reducción:

Se utiliza para ajustes de inserción, topes estructurales o conexiones roscadas.

Equipo común: Máquina de prensado de extremos de tubos, máquina de estrangulación de tubos

- Reducción de hombros: Después de la reducción se forma un escalón que resulta útil para anidar o como tope mecánico.

- Reducción suave: Una transición cónica sin un hombro definido, adecuada para conexiones deslizantes.

- Reducción roscada: El extremo reducido se mecaniza para formar roscas externas para la fijación del accesorio.

2.2Quema y expansión:

Diseñado para crear uniones selladas, conectar accesorios o permitir transiciones de formas.

Equipo común: Máquina abocardadora de extremos de tubos, máquina expandidora de tubos, máquina formadora de extremos rotativa

- Destello estándar: Geometría de llamarada típica de 37° o 45°, ampliamente utilizada en sistemas de fluidos hidráulicos y de alta presión.

- Acampanado con hombros: La formación de llamarada incluye un hombro para una mayor estabilidad de la articulación.

- Boca de campana (20°/37°/45°): Abocardados cónicos para conexiones con accesorios Marmon o SAE.

- Desplazamiento de destello: La llamarada se forma descentrada y suele observarse en componentes irregulares como embudos de combustible.

- Llamarada esférica: La El extremo del tubo tiene forma de cúpula, lo que permite conexiones de casquillo tipo bola.

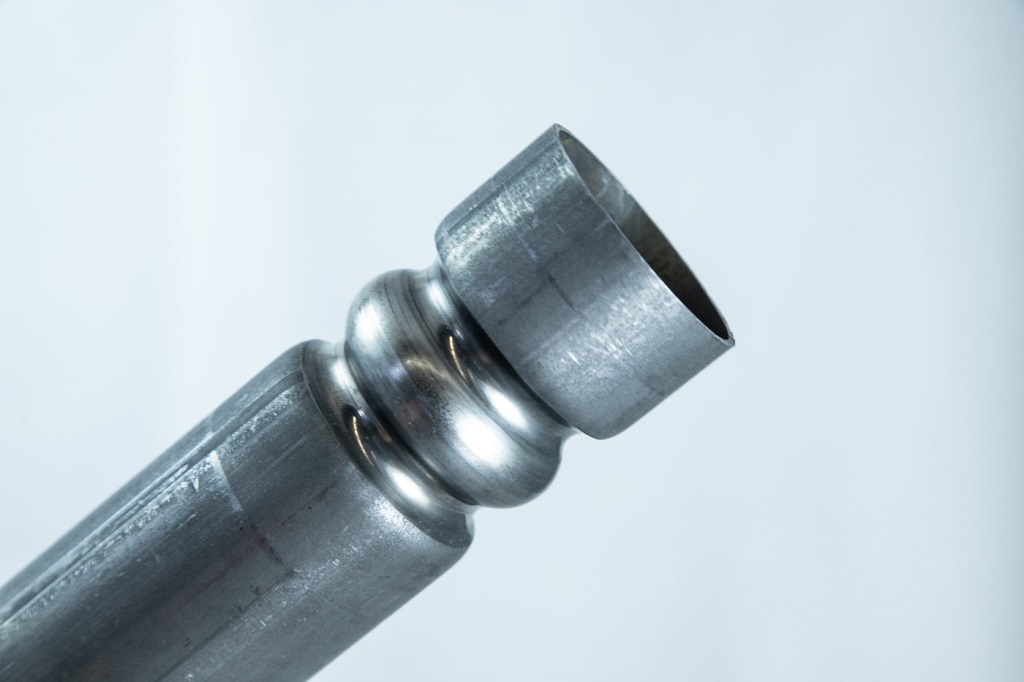

2.3Cuentas:

Principalmente para retención de mangueras, antideslizante o refuerzo de sellado.

Equipo común: Máquina formadora de cuentas de tubo, máquina rotativa formadora de cuentas

- Perla individual: Una cresta circular cerca del extremo del tubo para sellar y retener la manguera.

- Doble cuenta: Dos crestas paralelas que mejoran la resistencia a la presión y la integridad del sellado.

- Perla invertida: El cordón se forma hacia adentro de la pared del tubo y se usa comúnmente para ubicar juntas tóricas o sellos.

- Norma Ball / Marmon Bead: Diseñado para conexiones de sellado rápido en sistemas de escape de automóviles.

2.4Brida:

Se utiliza para crear interfaces para soldadura, uniones atornilladas o conjuntos mecánicos.

Equipo común: Máquina de rebordeado de extremos de tubos, máquina formadora de abocardado de tubos

- Brida de 90°: El extremo del tubo está bridado hacia afuera en ángulo recto, ideal para conexiones soldadas o con abrazaderas.

- Brida cónica: Con bridas en un ángulo de entre 20° y 45°, normalmente para acoplarse con accesorios perfilados.

2.5Otras características finales:

Conexión de soporte, refuerzo estructural o requisitos funcionales específicos.

Equipo común: Máquina formadora de extremos rotativos, revestimiento de extremos de tubos y Máquina de biselado

- Extremo biselado: El borde del tubo está biselado para eliminar rebabas y facilitar la inserción.

- Moleteado: Patrón de textura fina en la superficie del tubo exterior para mejorar el agarre o la retención de la manguera.

- Enhebrado: Se mecanizan roscas externas en el extremo del tubo para conectarlo con accesorios o válvulas.

- Ranuras y muescas: Cortes o ranuras parciales para posicionamiento, soldadura o acoplamiento con piezas personalizadas.

- Extremos enfrentados: El extremo del tubo está cuadrado con precisión para garantizar la planitud del sellado o la soldadura.

- Características de sellado o parada: Anillos o formaciones similares a cuentas que se utilizan para bloquear fluidos o controlar la profundidad de inserción.

3.0Descripción detallada de los métodos de conformado de extremos de tubos centrales

3.1Resplandeciente:

Principio del proceso: El extremo del tubo se expande radialmente utilizando una matriz cónica o un mandril para formar una estructura ensanchada en un ángulo específico, mejorando la integridad del sello o la compatibilidad del ajuste.

Pasos del proceso:

① Sujeción del tubo → ② Inserción del mandril o cono → ③ El material se expande a lo largo de la herramienta → ④ Se logra el ángulo de abocardado final

Técnicas comunes:

Ensanchamiento de sellos: Adecuado para antorchas estandarizadas (por ejemplo, líneas de combustible de automóviles); alta eficiencia e ideal para producción en volumen

Abocardado rotatorio: Se utiliza para ensanchamientos irregulares o de ángulo amplio (por ejemplo, HVAC, sellos de rótula); formación más precisa

Parámetros clave:

Ángulos de abocardado típicos: 37° (SAE), 45° (JIS), 90° (sellado de alta presión)

La tasa de adelgazamiento de la pared debe estar dentro de 15%; ≤10% para piezas de grado aeroespacial

3.2Reducción/recalcado:

Principio del proceso: La compresión radial del extremo del tubo mediante matrices reduce el diámetro exterior con un ligero aumento del espesor de pared. El espesor en conformado en frío aumenta ≤8%, y en conformado en caliente hasta 15%.

Aplicaciones típicas:

Anidación en múltiples etapas: Común en pasamanos de muebles, tubos telescópicos.

Conformación de la boquilla: Se utiliza para optimizar el flujo en la entrada de la boquilla; el ángulo cónico típico es de 12° a 15°

3.3Brida:

Brida externa: El extremo del tubo se dobla hacia afuera para formar una superficie de brida para un montaje atornillado o sellado. La altura de la brida suele ser de 1,2 a 2 veces el espesor de la pared.

Brida interna: El extremo se enrolla hacia adentro para formar una ranura para la junta tórica. La profundidad de la ranura debe coincidir exactamente con el diámetro de la junta tórica (la tolerancia recomendada es de ±0,05 mm).

3.4Ranurado:

Principio del proceso: Los rodillos aplican presión para formar una ranura simétrica en la pared del tubo, a menudo utilizada para uniones tipo abrazadera o colocación de sellos.

Estándares de la industria:

NFPA 1963 (Acoplamiento de manguera contra incendios): Profundidad de ranura 1,2 ± 0,1 mm, ancho 2,0 ± 0,2 mm

Las máquinas de tres rodillos alcanzan una precisión de ±0,05 mm; mejor que los sistemas de un solo rodillo (±0,15 mm)

Notas de diseño:

El radio mínimo de la raíz de la ranura debe ser ≥0,3 × espesor de la pared para evitar la concentración de tensión y el agrietamiento.

3.5Técnicas de conformado auxiliares

Curvado de extremos: Una ligera curva de 15° a 30° en el extremo del tubo, que normalmente se utiliza para enrutamiento de escape o ajustes de espacio libre.

Aplanamiento y cierre: El extremo del tubo se aplana y se sella con troqueles; se utiliza a menudo en patas de muebles o estructuras de exhibición. La longitud de aplanamiento debe ser al menos tres veces el diámetro del tubo para una resistencia adecuada.

Biselado y desbarbado: Los extremos de los tubos deben biselarse para evitar daños en las juntas o la acumulación de tensiones. Ángulo recomendado: 45°; profundidad: 0,2–0,5 mm.

3.6Diferencias clave entre el conformado de extremos de tubos y el doblado de tubos

Perspectiva de definición:

Conformado de extremos de tubos: Se centra en alterar la geometría del extremo abierto del tubo mediante deformación plástica localizada. Este proceso modifica el diámetro, la sección transversal o las características terminales para facilitar funciones como la conexión, el sellado, el posicionamiento o la integración.

Doblado de tubos: Modifica la trayectoria o forma general del tubo, creando curvas o desviaciones angulares. El objetivo principal es modificar el trazado del tubo para adaptarlo a las necesidades de instalación o distribución del espacio.

Área de formación:

Conformado de extremos de tubos: Actúa únicamente en la sección final localizada del tubo, generalmente a pocos milímetros o centímetros de la abertura. El conformado se controla rigurosamente para obtener características finales funcionales.

Doblado de tubos: Se aplica a cualquier sección del tubo, alterando su orientación espacial. Generalmente afecta a segmentos más largos y a todo el trazado del tubo.

Diferencias de propósito y funcionalidad:

Conformado de extremos de tubos: Su objetivo es mejorar el rendimiento de la conexión del extremo del tubo. Los objetivos comunes incluyen:

- Resplandeciente para inserción y sellado

- Reducir Para apareamiento y paradas

- Brida para conexiones atornilladas o soldadas

- Ranurado para la colocación de la abrazadera

Estas características mejoran el sellado, la prevención de fugas, la alineación y el refuerzo estructural.

Doblado de tubos: Diseñado para redirigir la ruta de la tubería y adaptarse al entorno de instalación. Ayuda a evitar obstrucciones y admite configuraciones espaciales complejas.

4.0¿Qué es una máquina formadora de extremos de tubos?

Una máquina formadora de extremos de tubo es un equipo diseñado para realizar operaciones de conformado —como compresión, abocardado, reducción, rebordeado, biselado, laminado y cerrado— en los extremos abiertos de los tubos. Su objetivo principal es mejorar el sellado, la fiabilidad de la conexión y la resistencia estructural del extremo del tubo.

Métodos de conformado comunes

| Método de formación | Descripción |

| Resplandeciente | Expande el extremo del tubo en forma de campana para facilitar la inserción y el sellado. |

| Reducir | Estrecha el diámetro del extremo del tubo para acoplarlo con componentes más pequeños. |

| Cuentas | Forma una brida o reborde elevado en el extremo del tubo para mejorar la resistencia o acomodar anillos de sellado. |

| Biselado | Elimina rebabas para suavizar el borde del tubo y facilitar el montaje. |

| Cierre | Sella el extremo del tubo, comúnmente utilizado en sistemas de escape o contención de fluidos. |

| Ranurado | Crea ranuras o corrugaciones circunferenciales para uniones mecánicas o fines de sellado. |

Componentes estructurales principales

- Bastidor y bancada de la máquina: Soporta todo el sistema y garantiza la estabilidad operativa.

- Matrices de conformado: Fabricados a medida según procesos específicos, determinando la forma final del tubo.

- Sistema hidráulico o servo: Proporciona una fuerza de sujeción o formación precisa.

- Unidad de sujeción: Asegura el tubo en su lugar durante el formado para evitar desplazamiento.

- Sistema de control (PLC o panel táctil): Permite el control programable y la configuración de parámetros.

Métodos de clasificación

Por mecanismo de accionamiento

- Máquina formadora de extremos de tubos hidráulica:

Ofrece un alto empuje; ideal para conformar materiales de alta resistencia, como acero de pared gruesa o acero inoxidable. Capaz de realizar operaciones complejas como abocardado, reducción, rebordeado y ranurado. Se utiliza comúnmente en sistemas de escape de automóviles y tuberías industriales. - Máquina formadora de extremos de tubos neumáticos:

Estructura sencilla y respuesta rápida; ideal para el procesamiento rápido de tubos de diámetro pequeño y pared delgada. Se utiliza frecuentemente para componentes ligeros y tubos de laboratorio. - Máquina formadora de extremos de tubos servoeléctrica:

Alta precisión de conformado, control preciso y bajo consumo energético. Ofrece alta repetibilidad y es ideal para líneas automatizadas y fabricación de precisión.

Por número de estaciones de trabajo

- Máquinas de una sola estación:

Diseño compacto para un solo proceso de conformado, como abocardado, reducción o cierre. Ideal para lotes pequeños o etapas de producción modulares. - Máquinas de doble estación:

Capaz de realizar dos operaciones consecutivas (p. ej., reducción + rebordeado, abocardado + ranurado). Ofrece un equilibrio entre diseño compacto y eficiencia de producción. - Máquinas multiestación:

Admite tres o más pasos de conformado en secuencia (p. ej., reducción + abocardado + ranurado + cierre) con una sola configuración. Mejora la automatización y la producción, ideal para la producción de piezas complejas y de gran volumen.

Por nivel de automatización

- Máquinas manuales: Bajo costo De construcción sencilla. Requiere carga y operación manual. Ideal para prototipado, reparaciones o uso temporal en laboratorios.

- Máquinas semiautomáticas: Las operaciones de conformado de machos están automatizadas; aún se requiere la carga y descarga manual. Ofrece un equilibrio entre costo y eficiencia para volúmenes de producción bajos y medianos.

- Máquinas totalmente automáticas: Equipada con sistemas automáticos de alimentación, posicionamiento y cambio de troqueles. Puede funcionar de forma independiente o integrarse en líneas automatizadas para un procesamiento continuo sin supervisión, ideal para producciones de alto volumen.

5.0Conformado de extremos de tubos: preguntas frecuentes

¿Cuál es la diferencia entre el conformado de extremos de tubos y el doblado de tubos?

El conformado de extremos de tubos se centra en dar forma al extremo abierto del tubo sin alterar su trayectoria. El doblado de tubos, por otro lado, modifica su forma y recorrido.

¿Cuáles son los tipos más comunes de conformado de extremos de tubos?

Los tipos típicos incluyen reducción, ensanchamiento y expansión, rebordeado, bridado y características adicionales como biselado, moleteado y roscado.

¿Cuáles son los ángulos de ensanchamiento estándar utilizados en el ensanchamiento?

Los ángulos de abocardado más comunes son 37° (norma SAE), 45° (norma JIS) y 90° (para sellado a alta presión). Cada ángulo cumple diferentes funciones de sellado y conexión.

¿Cuáles son las aplicaciones típicas del proceso de reducción?

La reducción se utiliza principalmente para conexiones deslizantes, anidamiento multietapa y conformación de boquillas. Reduce el diámetro del extremo del tubo, a menudo con un ligero aumento del espesor de la pared.

¿Cuál es la diferencia entre abocardar y rebordear?

El abocardado consiste en doblar el extremo del tubo hacia afuera para crear una superficie de unión, a menudo para soldadura o ensamblaje atornillado. Una brida es una forma abocardada más estandarizada, diseñada para un sellado e instalación estructurados.

¿Cuál es el propósito principal del ranurado?

El ranurado forma un hueco en la pared del tubo para sujetar abrazaderas o ubicar anillos de sellado, mejorando la seguridad de la unión y el rendimiento del sellado.

Referencias

gjsteel.com/capacidades/conformación-de-extremos-de-tubos

proto1mfg.com/2021/07/27/conformado-de-extremos-de-tubos-tipos-de-conformado-de-extremos-de-tubos

www.rs-traut.de/es/productos/conformación-de-tubos