- 1.0¿Qué es el corte biselado de tubos?

- 2.0Capacidades de corte biselado de las máquinas de corte láser de tubos

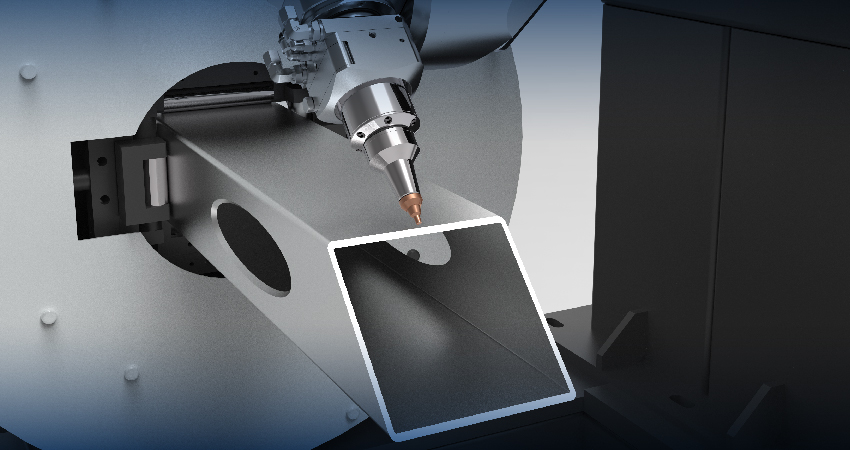

- 3.0Principios técnicos del corte en bisel

- 4.0Importancia y ventajas del corte biselado de tubos

- 5.0Desafíos de los métodos tradicionales de corte de bisel de tubos

- 6.0Cómo elegir una máquina de corte láser de tubos con capacidad de biselado

- 7.0Guía paso a paso para el funcionamiento de una máquina de corte láser de tubos con bisel

- 8.0Procesos comunes de corte avanzado de tubos

- 9.0Problemas comunes y soluciones en el corte por láser de biselado de tubos

- 10.0Aplicaciones típicas del corte por biselado láser para tubos

- 11.0Conclusión y recomendaciones operativas

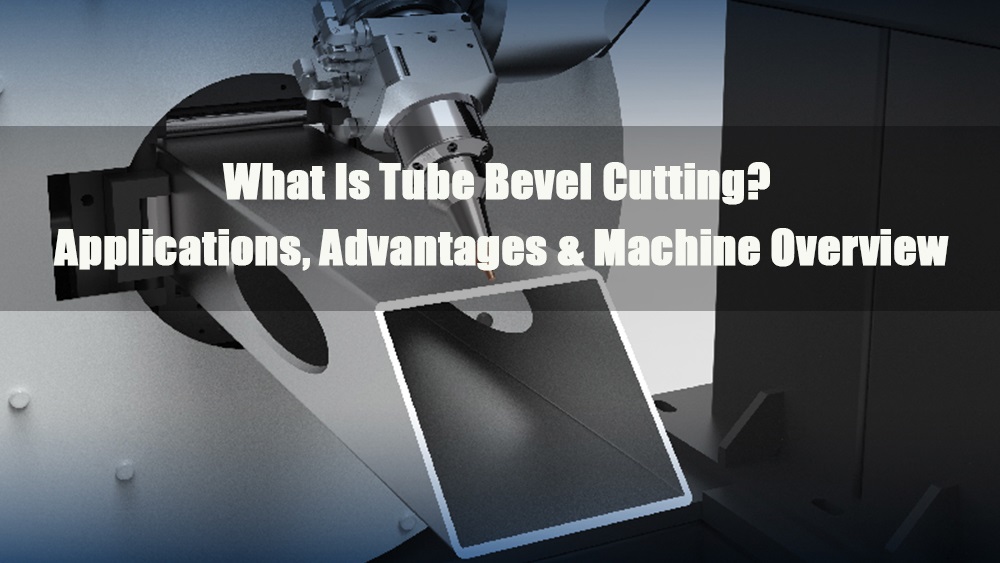

Corte por láser de tubos La tecnología se ha adoptado ampliamente en la industria manufacturera, especialmente en el campo del procesamiento de precisión. Más allá de los cortes perpendiculares convencionales, corte biselado Ha surgido como una técnica de nivel superior que mejora significativamente la calidad de la soldadura y apoya la creación de uniones estructurales de alta resistencia.

1.0¿Qué es el corte biselado de tubos?

El corte en bisel de tubos se refiere al proceso de retirar material del borde de un tubo en un ángulo específico. Este ángulo es crucial para asegurar un ajuste correcto de la unión, especialmente cuando dos tubos deben conectarse en un ángulo definido. Los ángulos de bisel más comunes son 15°, 30°, 45° y 60°, que pueden ajustarse según los requisitos estructurales.

En comparación con un corte perpendicular estándar, un corte biselado crea una superficie de corte en ángulo, lo que permite una preparación precisa de la soldadura, un ensamblaje más suave y conexiones mecánicas más fuertes.

Las aplicaciones típicas incluyen:

- Preparación del bisel antes de soldar

- Uniones a inglete para perfiles de tubos no estándar

- Conexiones de tubos estructurales 3D

- Diseño de juntas de alta tensión en conjuntos portantes

2.0Capacidades de corte biselado de las máquinas de corte láser de tubos

Un bisel máquina de corte por láser de tubos Es un sistema láser de fibra especializado, diseñado para cortar tubos metálicos con bordes angulados o inclinados. A diferencia de las cortadoras láser estándar, que solo realizan cortes rectos perpendiculares a la superficie del tubo, los sistemas de corte en bisel permiten trayectorias de corte en ángulo, generalmente en un rango de 0° a 45°, según el modelo.

Las máquinas modernas integran múltiples funciones de corte en bisel, como:

- Corte de ángulo fijo: Biseles estándar como 45° para costuras de soldadura consistentes

- Corte de ángulo variable:Ajustes de trayectoria dinámicos para chaflanes 3D complejos

- Biselado de un solo lado:Cortes en ángulo en una cara del tubo

- Biselado de múltiples caras:Cortes en ángulo de cuatro o seis caras para diseños de juntas intrincados

Materiales compatibles:

Acero al carbono, acero inoxidable, aleación de aluminio, aleación de titanio y otros materiales de tubos industriales estándar.

3.0Principios técnicos del corte en bisel

La clave del corte biselado reside en el control multieje del cabezal láser. Normalmente, las máquinas deben estar equipadas con movimiento de cinco ejes (X/Y/Z + eje de rotación + eje de inclinación) o funciones de ajuste dinámico 3D.

Componentes técnicos clave:

- Mecanismo de cabezal láser inclinable:Controlado por motores o sistemas mecánicos, el cabezal del láser se inclina en un ángulo preestablecido alejándose de lo normal del tubo, lo que permite realizar cortes angulares precisos.

- Compatibilidad con algoritmos de ruta:El sistema CAD/CAM debe generar código G que admita trayectorias de herramientas inclinadas para garantizar trayectorias de corte precisas y controlables.

- Compensación del ángulo de incidencia:Se realizan ajustes para el desplazamiento del foco y los cambios de ancho de corte en superficies inclinadas, manteniendo la precisión del corte.

- Ajuste del gas de asistencia:Los ángulos de bisel más grandes requieren un mayor flujo y presión de gas auxiliar para evitar la acumulación de escoria y garantizar bordes lisos.

4.0Importancia y ventajas del corte biselado de tubos

- Paso de preparación de la soldadura:El corte en bisel es una parte fundamental de la preparación para la soldadura, ya que garantiza la resistencia y la estabilidad de la unión.

- Calidad de soldadura mejorada: Produce biseles en forma de V, K o X que aumentan la profundidad de penetración y el área de soldadura, reduciendo los riesgos de fusión incompleta, agrietamiento y concentración de tensión.

- Mayor fuerza articular:Especialmente beneficioso en aplicaciones de alta confiabilidad, como tuberías de presión, componentes estructurales y marcos de equipos pesados.

- Mayor eficiencia de soldadura:Reduce la necesidad de pulido y retoques posteriores a la soldadura, acortando el ciclo de producción general.

- Integrado en sistemas automatizados:El corte en bisel se ha convertido en un proceso estándar en los sistemas láser automatizados para uniones soldadas de alta consistencia y alta precisión.

- Apoyo a la fabricación inteligente:Permite la optimización estructural impulsada por el diseño y la fabricación de precisión, alineándose con los objetivos de fabricación inteligente.

5.0Desafíos de los métodos tradicionales de corte de bisel de tubos

- Dificultades de soldadura:Los métodos convencionales a menudo generan espacios demasiado grandes o ángulos de bisel incorrectos, lo que complica el proceso de soldadura y requiere una repetición del trabajo manual.

- Limitaciones de precisiónEl corte con llama o plasma presenta dificultades para mantener la precisión en ángulos complejos y puede provocar deformaciones inducidas por el calor.

- Velocidad de procesamiento lenta:El corte tradicional requiere mucho tiempo y a menudo múltiples ajustes para lograr el bisel deseado.

- Desperdicio de material:Una menor precisión y la necesidad de procesamiento secundario resultan en un mayor consumo de material y costos adicionales.

- Flexibilidad limitada:Los métodos mecánicos y térmicos carecen de adaptabilidad a diferentes materiales y espesores de pared, por lo que a menudo requieren cambios de herramientas y modificaciones de configuración.

6.0Cómo elegir una máquina de corte láser de tubos con capacidad de biselado

No todos los sistemas de corte láser de tubos están equipados para el corte biselado. Al seleccionar una máquina, preste atención a las siguientes características:

- Cabezal de corte láser de cinco ejes:Permite un ajuste dinámico con movimiento giratorio y de inclinación.

- Sistema de control inteligente:Admite programación de trayectoria de bisel y vista previa de simulación.

- Sistema de mandril rotatorio:Sujeta y gira automáticamente el tubo para garantizar trayectorias de corte biselado estables.

- Sistema de soporte automático:Proporciona soporte dinámico para tubos largos para evitar la deflexión y la vibración.

- Funciones auxiliares:Características como el enfoque automático, las unidades de enfriamiento y la extracción de polvo ayudan a mejorar la precisión y la seguridad operativa.

7.0Guía paso a paso para el funcionamiento de una máquina de corte láser de tubos con bisel

7.1Etapa de preparación

- Configuración del material: Confirme el material del tubo, el diámetro exterior y el espesor de la pared.

- Instalación del mandril:Monte el tubo en el mandril automático y alinéelo con el eje central.

- Importación de modelos:Cargue un modelo de corte 3D con rutas de bisel, como un archivo STEP.

7.2Configuración de parámetros

- Ajustes de ángulo:Establezca el ángulo de corte de acuerdo con el diseño (por ejemplo, bisel de 45°).

- Parámetros del láser:Ajuste la potencia del láser (normalmente entre 1500 W y 3000 W) y la presión del gas de asistencia.

- Configuración de la ruta de corte:Definir el punto de perforación y la ruta de corte para evitar zonas de distorsión térmica.

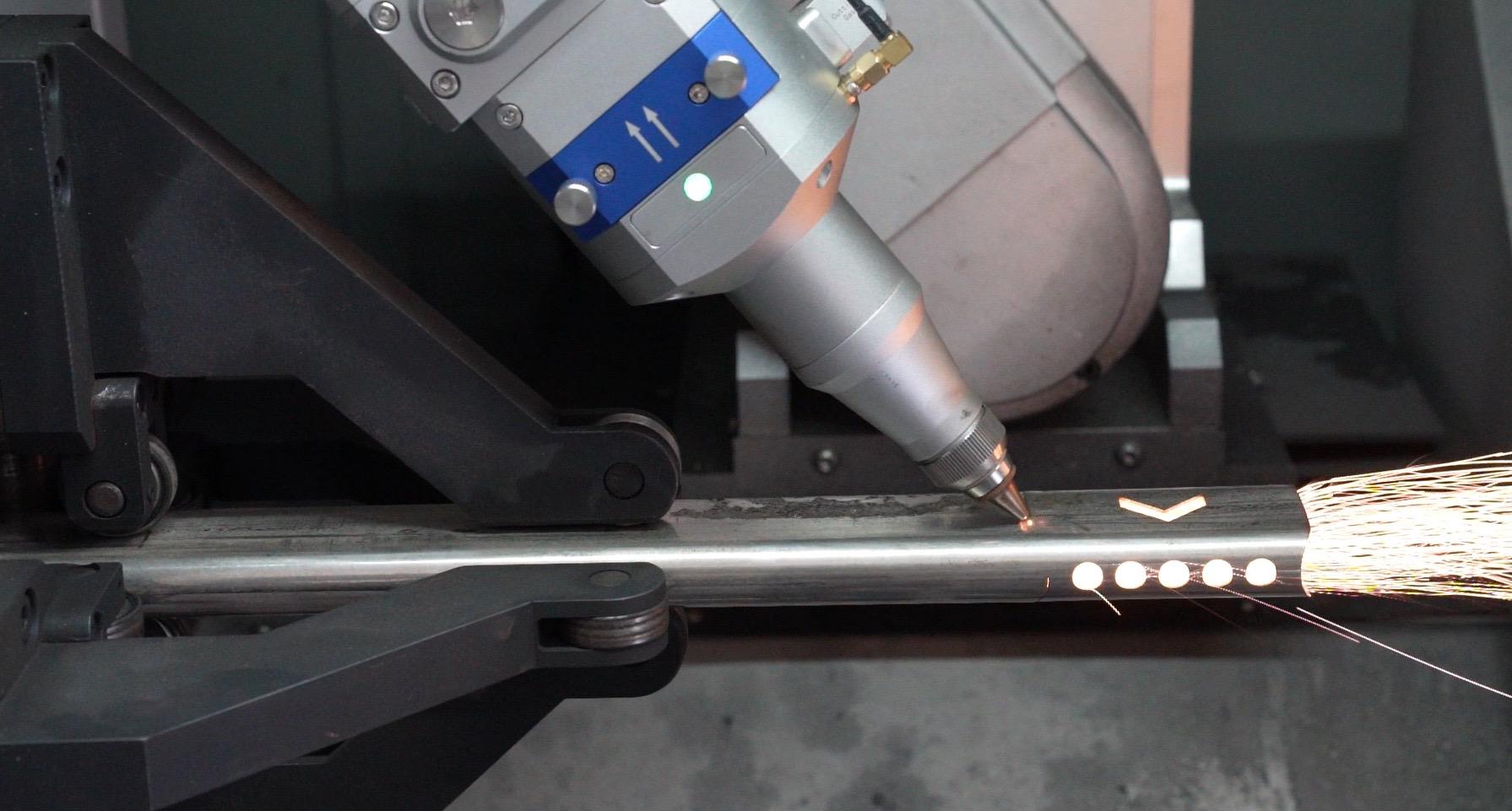

7.3Proceso de corte

- El cabezal del láser se inclina hasta el ángulo preestablecido y se sincroniza con la rotación del mandril.

- La trayectoria de corte y el ángulo de incidencia se ajustan dinámicamente para lograr la precisión del bisel.

- Todo el proceso se monitoriza en tiempo real para evitar desviaciones de ángulo o interferencias de vibración.

7.4Procedimientos posteriores al corte

- Desbarbado:Utilice una muela abrasiva o una herramienta desbarbadora para limpiar los bordes.

- Verificación de ángulo:Verifique la precisión del bisel utilizando un transportador o un escáner 3D.

- Inspección de calidad:Evaluar el acabado de la superficie, la desviación de la perpendicularidad y la geometría del bisel.

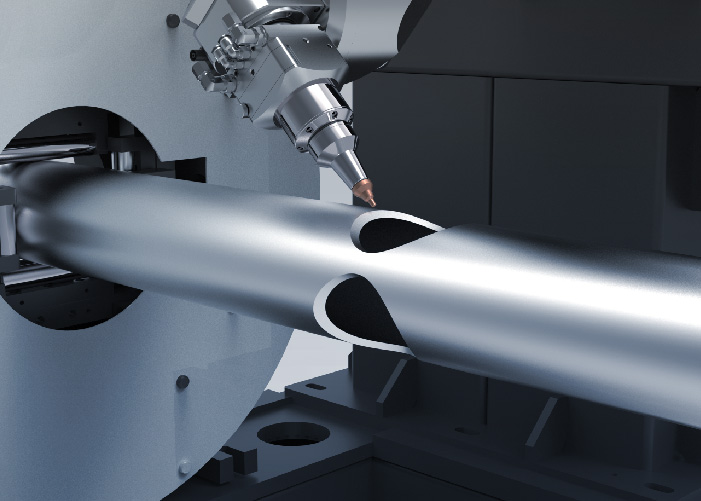

8.0Procesos comunes de corte avanzado de tubos

A medida que los diseños estructurales se vuelven más complejos y los estándares de fabricación siguen mejorando, se han desarrollado diversas técnicas especializadas de corte de tubos. Estos procesos no solo satisfacen diversos requisitos de ensamblaje, sino que también mejoran significativamente la calidad de la soldadura y el rendimiento estructural.

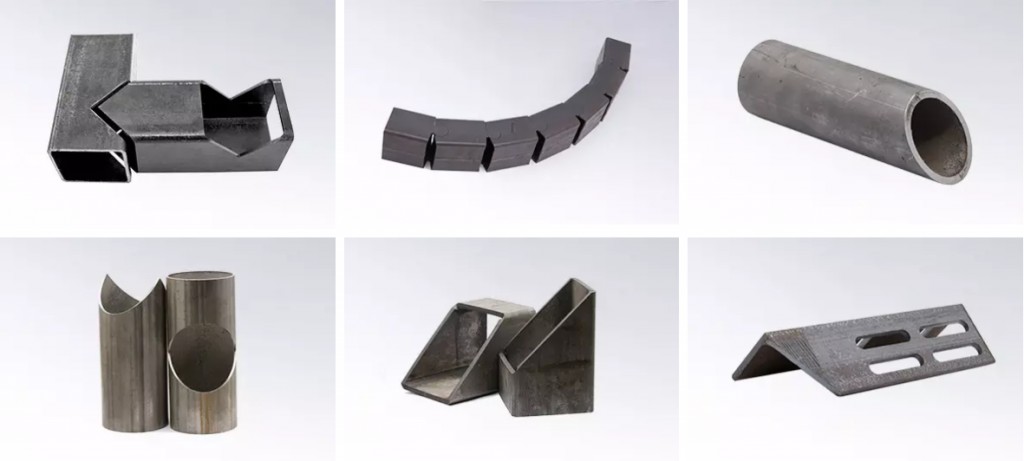

8.1Corte en bisel

El corte en bisel consiste en recortar el extremo del tubo o el borde de la placa en un ángulo específico, principalmente para la preparación de la soldadura. Al crear un bisel, este proceso mejora la resistencia de la soldadura y la integridad de la unión. Se utiliza ampliamente en la fabricación de tuberías y estructuras.

8.2Corte de contorno 3D

El corte de contornos 3D utiliza sistemas láser multieje para seguir perfiles tridimensionales complejos. Ideal para formas de tubos no estándar y componentes complejos, este método garantiza cortes de contorno precisos que cumplen con las especificaciones de ensamblaje detalladas.

8.3Corte y conformado de extremos de tubos

Esto incluye procesos como el abocardado, el ahusado y el corte de los extremos de las bridas para facilitar conexiones efectivas en los extremos de los tubos. Se aplica comúnmente en sistemas de tuberías y conjuntos mecánicos para garantizar la fiabilidad del sellado y la resistencia de las uniones.

8.4Corte de ramas

El corte de ramales se utiliza para crear aberturas de salida en una tubería principal, a menudo en combinación con cortes de intersección (o de silla). Este proceso es esencial para el diseño de redes de tuberías y garantiza un trazado y montaje sin problemas de sistemas de tuberías complejos.

8.5Corte multicara

Esta técnica se centra en múltiples lados de un tubo o perfil, lo que permite cortes simultáneos o secuenciales para preparar interfaces de unión precisas. Es especialmente adecuada para conexiones de tubos multiángulo de alta precisión.

8.6Corte de bisel de juntas

El corte de bisel de unión forma biseles específicos en las superficies de conexión para garantizar un sellado hermético y resistencia mecánica al unir múltiples secciones de tubería. Desempeña un papel fundamental en la fiabilidad a largo plazo de las instalaciones de tuberías.

9.0Problemas comunes y soluciones en el corte por láser de biselado de tubos

| Asunto | Posible causa | Solución recomendada |

| Ángulo de bisel inexacto | Cabezal láser no calibrado; rieles guía desgastados o sueltos | Realizar la recalibración; inspeccionar y asegurar los rieles guía |

| Corte áspero o escoria pesada | Presión de gas insuficiente o desalineación del enfoque | Aumentar la presión de oxígeno/nitrógeno; reenfocar el rayo láser |

| Colisión del cabezal del láser con la pared del tubo | Despeje de ruta inadecuado en la programación | Optimizar la trayectoria del bisel; ajustar el punto de inicio o agregar movimientos de holgura |

| La precisión del corte se ve afectada por la vibración | Soporte de tubo insuficiente o sujeción inestable del mandril | Utilice un sistema de soporte automático; garantice una sujeción confiable del mandril |

| Marcas de quemaduras en la superficie de corte | Potencia láser excesiva o baja velocidad de corte | Reducir la potencia del láser o aumentar la velocidad de corte; ajustar los parámetros |

| Borde de corte desigual | Desviación entre la ruta preestablecida y el corte real | Inspeccionar y calibrar periódicamente el equipo; mejorar la precisión de la trayectoria |

| Desajuste del bisel durante la soldadura | Ángulos de bisel inconsistentes o baja precisión de corte | Utilice un sistema láser de alta precisión; garantice una salida de ruta consistente |

| Deformación del material | Zona afectada por calor excesivo o alto aporte térmico | Optimice los parámetros de corte; aplique el gas auxiliar adecuado para reducir el calor. |

| Velocidad de corte lenta | Potencia láser insuficiente o haz desenfocado | Aumentar la potencia; ajustar el enfoque al punto óptimo |

| Oxidación intensa en la superficie cortada | Flujo de gas inadecuado o baja pureza del gas | Aumente el flujo de gas; utilice gas de mayor pureza para evitar la oxidación. |

10.0Aplicaciones típicas del corte por biselado láser para tubos

Preparación de la soldadura

Objetivo:Para crear biseles en juntas de soldadura para soldadura de penetración total o conexiones de alta resistencia.

Tipos comunes de bisel:

- Bisel tipo V (un solo lado 30°/45°)

- Bisel tipo Y

- Bisel tipo K (simétrico 45° en ambos lados)

- Bisel tipo X (utilizado para uniones a tope de tubos de paredes gruesas)

Escenarios típicos:

- Soldadura de oleoductos y gasoductos

- Conjunto de recipientes a presión

- Conexiones de celosía con tubos de paredes gruesas

- Fabricación de tanques de almacenamiento de acero inoxidable

Montaje y enmarcado estructural

Objetivo:Unión de tubos de múltiples ángulos en nodos estructurales para mejorar la precisión del ajuste y el rendimiento de carga.

Componentes típicos:

- Marcos espaciales 3D (cerchas triangulares, estructuras de puentes)

- Bastidores de equipos de fitness (uniones de tubos multidireccionales)

- Estructuras de muebles metálicos o de casas inteligentes (por ejemplo, patas de mesa)

Ventajas:

- No es necesario rectificar biseles manualmente

- Alta precisión angular con espacios entre juntas mínimos

- Mejor apariencia de la soldadura y estabilidad estructural

Fabricación de automóviles

Aplicaciones:

- Uniones soldadas del sistema de escape (codos de acero inoxidable o titanio)

- Tuberías del chasis (conexiones antivibración o de refuerzo)

- Unión del marco de la bandeja de la batería (para vehículos eléctricos e híbridos)

Aspectos técnicos destacados:

- Corte biselado de paredes delgadas sin deformación

- Alta consistencia en los espacios de soldadura

- Adecuado para producción automatizada a gran escala.

Tránsito ferroviario y aeroespacial

Aplicaciones:

- Componentes estructurales tubulares ligeros

- Uniones biseladas para optimizar la distribución de tensiones

- Preparación de ranuras de soldadura para un diseño resistente a la fatiga

Materiales:Acero de alta resistencia, aleaciones de titanio, aleaciones de aluminio y magnesio.

Características principales:

- Tolerancia de ángulo estrecho (dentro de ±0,2°)

- Superficies de corte limpio (sin necesidad de acabado secundario)

Estructuras de acero y sistemas de muro cortina

Aplicaciones:

- Biselado prefabricado de ángulos y tubos redondos para conexiones de nudos

- Costuras de soldadura optimizadas tanto para la estética como para la integridad estructural

- Unión diagonal de perfiles de aluminio de muro cortina

Ventajas:

- Reemplaza el proceso tradicional de aserrado + biselado.

- Mejora la precisión y la eficiencia del montaje en obra

- Admite modelado integrado BIM y programación de trayectorias de herramientas

Fabricación de tuberías y sistemas de presión

Industrias aplicables:Sectores energético, eléctrico, químico, alimentario y farmacéutico

Aplicaciones clave:

- Soldadura biselada de tuberías a presión

- Corte biselado limpio de tubos sanitarios de acero inoxidable

- Aberturas inclinadas para conexiones de tubos en forma de Y y de T

Requisitos técnicos:

- Ángulos de bisel de alta precisión con bordes sin rebabas

- Paredes interiores limpias sin escoria ni oxidación (cumple con las normas GMP y ASME)

11.0Conclusión y recomendaciones operativas

La integración de la tecnología de corte biselado marca una nueva era en el procesamiento láser de tubos, permitiendo una mayor precisión y geometrías más complejas. Para lograr un corte biselado estable y eficiente, los fabricantes deben:

- Elija cortadores láser de tubos con capacidad de movimiento simultáneo de 5 ejes

- Utilice un software especializado en diseño de trayectorias biseladas

- Proporcionar capacitación al operador sobre las funciones de la máquina y los parámetros del proceso.

- Realice el mantenimiento del sistema periódicamente para garantizar la precisión y repetibilidad del movimiento.

Con el equipo y la gestión de procesos adecuados, el corte biselado no solo mejora la calidad del producto, sino que también reduce los costos de mano de obra y mejora la competitividad general de la fabricación.

Referencias

https://en.wikipedia.org/wiki/Pipe_Cutting