1.0¿Qué es el Swaging?

1.1Origen y desarrollo del prensado

El proceso de recalcado se originó en Alemania y se desarrolló inicialmente para conformar piezas cilíndricas huecas en perfiles complejos. Se han realizado extensas investigaciones para comprender el flujo de material y la variación del espesor de pared durante el proceso. Ya en 1964, Kegg propuso un modelo mecánico del proceso de recalcado, que predecía el movimiento de rotación relativo entre la matriz y la pieza, especialmente bajo diferentes configuraciones de husillo que influyen en los patrones de movimiento y las variaciones de velocidad.

1.2Diferencia entre el recalcado y el forjado convencional

Los procesos de forja generalmente se pueden dividir en dos categorías:

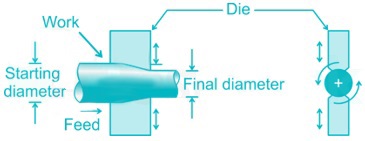

- Dibujo de tubosReduce el diámetro de tubos metálicos mediante tracción o extrusión a través de una matriz reductora. Similar al trefilado, este método se utiliza para reducir el tamaño de piezas tubulares.

- Recalcado / Forjado radial: Implica dos o más matrices que martillan la pieza mediante un movimiento alternativo continuo o de alta frecuencia, lo que induce una deformación plástica localizada. Este método se utiliza ampliamente para la reducción de diámetro, el conformado cónico, el apuntado y el conformado de cavidades internas en piezas huecas.

Una ventaja clave del recalcado es su capacidad para realizar conformados complejos a temperatura ambiente, manteniendo una alta precisión dimensional y ahorrando material. Esto lo hace especialmente favorable para el procesamiento de metales preciosos.

1.3Principio de funcionamiento

Los procesos de recalcado se realizan normalmente en los dos modos siguientes:

- Estampación axial:El metal fluye lateralmente bajo los golpes radiales de las matrices, cambiando efectivamente su diámetro o creando un perfil cónico.

- Estampación rotativa con rodillosUtiliza un conjunto de rodillos que orbitan alrededor de la pieza para ensanchar o expandir los bordes de forma controlada. Este método se usa comúnmente para ensamblar componentes como rodamientos a presión en carcasas. Este método suele incluir lubricantes para reducir la fricción y el desgaste, y es ideal para aplicaciones que requieren alta concentricidad y un ajuste preciso.

El recalcado también se puede realizar con un mandril para controlar la forma interna de piezas huecas, siempre que la zona de deformación mantenga un área de sección transversal constante.

2.0¿Qué es una máquina de estampación?

Una máquina de estampación es un dispositivo de conformado de metales que se utiliza para modificar la forma y las dimensiones de piezas metálicas, generalmente varillas o tubos, mediante martilleo radial de alta velocidad con dos o cuatro matrices partidas. Sus aplicaciones comunes incluyen la reducción de diámetro, la conformación de conos, el conformado de puntas y el conformado de perfiles internos de componentes huecos. Se utiliza principalmente en operaciones de trabajo en frío.

Principio de funcionamiento de una máquina de estampación

Los componentes principales de una máquina de estampación incluyen:

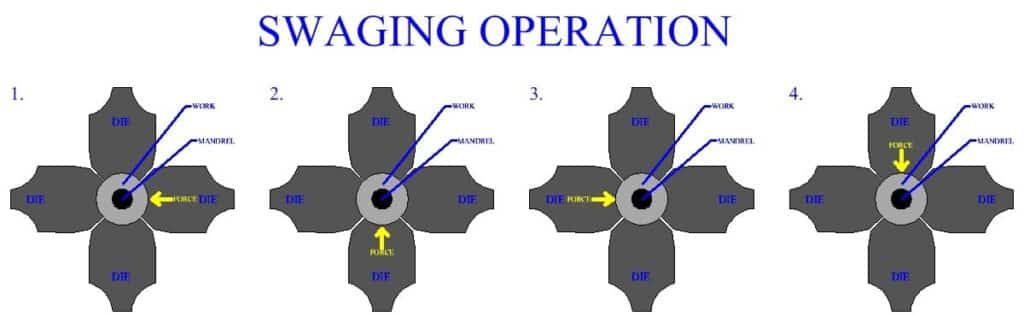

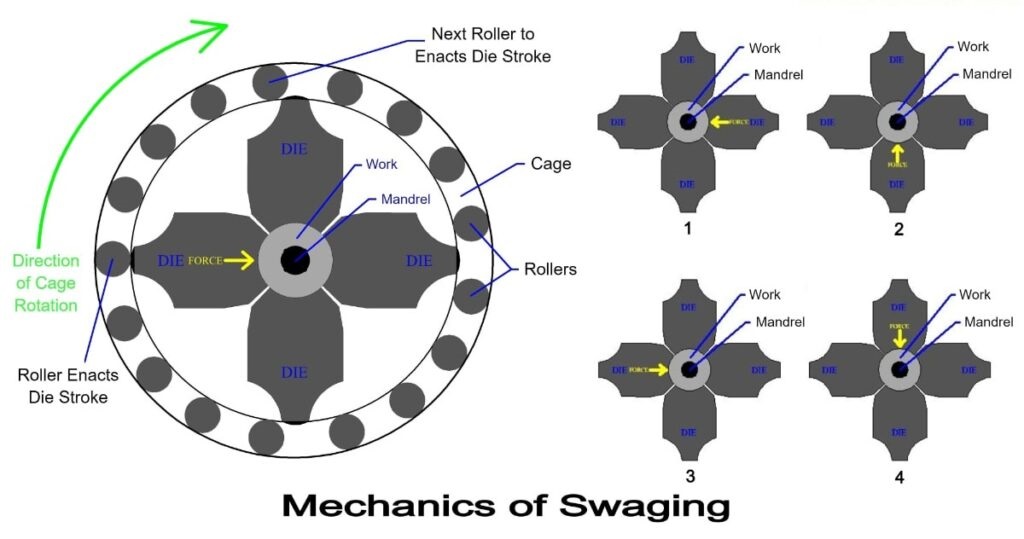

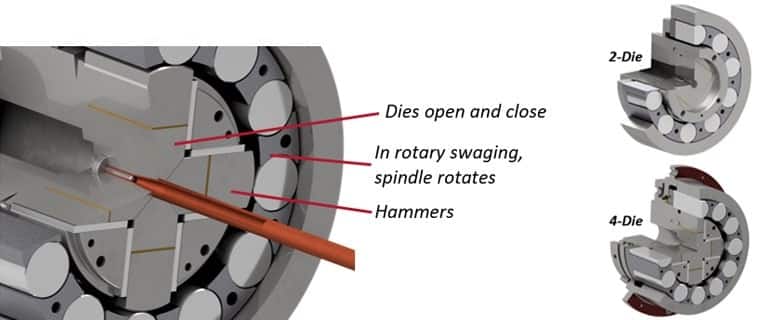

- Sistema de husillo y matriz:Las matrices están montadas en un husillo accionado por motor, que está encerrado en una jaula de rodillos, similar en diseño a un cojinete de rodillos.

- Movimiento de troquelesA medida que el husillo gira, la fuerza centrífuga impulsa las matrices hacia afuera para que se deslicen sobre la jaula. Al pasar sobre rodillos grandes, las matrices se cierran momentáneamente, aplicando fuerza de impacto a la pieza.

- Frecuencia de operación:Las matrices se abren y se cierran a frecuencias extremadamente altas (hasta 2000 veces por minuto), lo que permite un conformado rápido y eficiente.

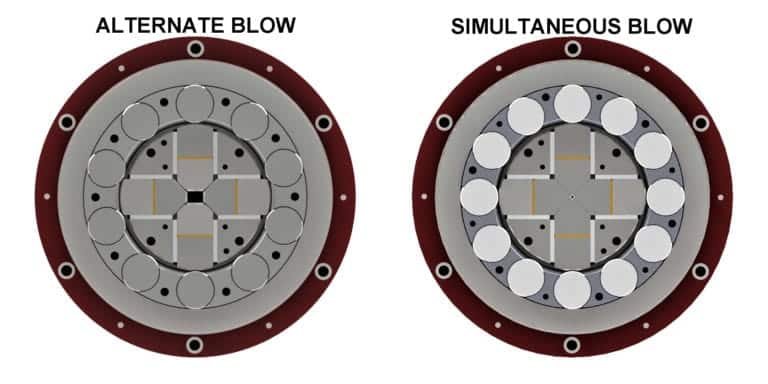

Dependiendo de la disposición de los rodillos, las matrices pueden cerrarse simultáneamente (en máquinas de recalcado estándar) o secuencialmente (una configuración a menudo denominada forjado rotatorio, aunque fundamentalmente sigue siendo un proceso de recalcado).

2.1Tipos de máquinas de estampación

Las máquinas de estampación se pueden clasificar en los siguientes tipos básicos:

- Marcador Swager:También conocida como máquina de estampación automática, presenta un movimiento de matriz continuo impulsado por motor y es ideal para producción de alto volumen y alta velocidad.

- Prensa cónicaUtiliza un mecanismo de cuña para acoplar las matrices a los rodillos. Este diseño, que suele accionarse con el pie, permite la inserción de piezas largas con las matrices abiertas y facilita el conformado localizado, especialmente para extremos cónicos.

2.2Configuración especial de estampación: máquina de estampación con husillo oscilante

Una variante del estampado rotatorio, este diseño incorpora husillos y jaulas contrarrotativos, lo que ayuda a eliminar la formación de aletas metálicas no deseadas entre las matrices. Esto mejora la calidad del borde y la concentricidad de las piezas terminadas.

Principio de formación y detalles del proceso

- Método de formación:Las matrices aplican golpes radiales rápidos a una pieza de trabajo estacionaria, golpeando a una velocidad de 10 a 20 veces por segundo.

- Tipos de piezas de trabajo:Generalmente barras o tubos, ideales para conificar extremos, conformar puntas o dar forma interna a piezas huecas.

- Procedimiento de formaciónUn mandril permite controlar las dimensiones internas de piezas huecas. Las matrices pueden operar con un movimiento de entrada y salida o girar alrededor de la pieza.

- Aplicaciones típicas:Cojinetes para encajar a presión en carcasas, reduciendo o ensanchando extremos de tubos, formando puntas puntiagudas o impartiendo geometrías internas.

- Lubricación:La lubricación con grasa se aplica comúnmente para reducir el desgaste de la matriz y mejorar la calidad del conformado.

2.3Comparación de clasificación de procesos

| Categoría | Descripción | Nombre(s) alternativo(s) |

| Tipo I | La pieza de trabajo se fuerza a través de una matriz reductora para disminuir el diámetro. | Estampado de tubos, trefilado de tubos |

| Tipo II | Dos o más matrices martillan la pieza de trabajo para reducir el diámetro. | Recalcado, forjado radial |

El recalcado se utiliza ampliamente en la industria de procesamiento de metales preciosos debido a su naturaleza de conformación en frío, pérdida mínima de material y alta eficiencia en la conformación de geometrías complejas.

3.0Principio de estampación rotatoria para tubos metálicos

Estampado rotatorio de tubos metálicos Es un proceso de conformado de plásticos que combina el impacto radial de alta frecuencia con el movimiento rotacional. Generalmente, implica múltiples matrices de forjado (comúnmente tres, cuatro u ocho) dispuestas uniformemente alrededor de la circunferencia del tubo. Mediante un movimiento radial alternativo sincronizado de carrera corta, el proceso permite un conformado preciso, como la reducción de extremos, el estrechamiento de secciones medias y el conformado cónico.

3.1Características del proceso y flujo de trabajo

- Disposición de la matrizMúltiples matrices de forja se distribuyen uniformemente alrededor del tubo. Al girar, las matrices aplican impactos radiales de alta frecuencia y corta distancia a la superficie del tubo, lo que provoca una deformación plástica continua.

- Tipos de procesos:

- Estampado progresivo:El tubo se estrecha gradualmente desde un extremo mientras avanza lentamente en dirección axial, lo que permite una deformación continua a lo largo de su longitud.

- Estampado de ranuras:La pieza de trabajo permanece estacionaria mientras las matrices realizan una reducción de diámetro localizada o una formación de contorno rebajado en posiciones específicas, adecuadas para una conformación estructural precisa.

- Mecanismo de deformación:Los impactos multidireccionales y la carga cíclica rápida promueven el refinamiento del grano y la densificación del material, al tiempo que garantizan una alta precisión de conformado y un acabado superficial superior.

3.2Ventajas del Proceso

- Deformación plástica eficiente con mínimo desperdicio de material y sin generación de virutas

- Mayor resistencia estructural y durabilidad

- Capacidad para formar geometrías complejas para diversas aplicaciones industriales.

- La operación de conformado en frío elimina los problemas asociados con el tratamiento térmico.

4.0¿Qué es la forja?

La forja es un proceso de conformado de metales en el que una pieza sufre una deformación plástica bajo la acción de una fuerza externa, generalmente mediante martillado o prensado. El material se moldea dentro de una matriz, lo que mejora su estructura interna y aumenta sus propiedades mecánicas y su resistencia. La forja es una de las técnicas de conformado de metales más fundamentales y ampliamente utilizadas en la fabricación industrial.

5.0¿Qué es el proceso de forja?

Principio de funcionamientoEn la forja con matriz cerrada, se inserta una pieza metálica (ya sea una varilla o un tubo) en una cavidad de matriz con una forma definida. Múltiples cabezas de martillo golpean el material con un movimiento radial de alta frecuencia, impulsándolo hacia adentro para llenar progresivamente la cavidad. El movimiento de la matriz puede ser:

- Movimiento alternativo (axial de entrada y salida)

- Movimiento rotatorio (que a menudo se logra mediante un sistema de jaula de rodillos similar a un cojinete de rodillos)

En el recalcado rotatorio, las matrices giran a alta velocidad, aplicando de 10 a 20 golpes por segundo mientras la pieza permanece fija. Para componentes tubulares, se puede utilizar un mandril para controlar el diámetro interior y el espesor de la pared. Los mandriles conformados permiten la creación de geometrías internas complejas.

5.1Capacidad de conformado y precisión:

- Rango de tamaño de pieza de trabajo: diámetros de 0,5 mm a 150 mm

- Velocidad de producción: hasta 30 piezas por minuto (dependiendo de la complejidad y la automatización)

- Tolerancia dimensional: tan estrecha como ±0,05 mm a ±0,5 mm

- Compatibilidad del material: adecuado para una amplia gama de metales, desde aluminio, cobre y acero inoxidable hasta metales difíciles de deformar como tungsteno y molibdeno; el forjado en caliente se utiliza normalmente para materiales de baja ductilidad.

- A menudo se aplican lubricantes para reducir el desgaste de las herramientas y mejorar el acabado de la superficie durante el procesamiento.

5.2Aplicaciones de la forja:

La forja se aplica ampliamente en todas las industrias debido a su eficiencia y versatilidad, particularmente para:

- Componentes tubulares de extremo cerrado

- Reducción y ahusamiento de extremos de tubos

- Conjuntos de cables eléctricos y soportes estructurales

- Componentes de punzones, cinceles, mangos y alicates

- Sistemas de escape y tubos de conexión para automóviles

- Ejes de herramientas, conos segmentados y elementos de sujeción

6.0¿Qué es el recalcado rotatorio?

El recalcado rotatorio es una técnica especializada de forjado que implica impactos radiales rápidos y continuos, combinados con movimiento rotatorio, para reducir, dar forma o ahusar barras redondas, tubos o alambres sin necesidad de cortar. Una máquina de recalcado rotatorio utiliza múltiples cabezas de martillo (normalmente 3 o 4) que giran alrededor de la pieza de trabajo mientras aplican golpes radiales sincronizados, lo que provoca una deformación plástica localizada que gradualmente forma el perfil deseado.

En comparación con la forja convencional, el recalcado rotatorio ofrece mayor precisión dimensional, menor desperdicio de material y una mejor uniformidad en la estructura del grano. Es un proceso de conformado de metales energéticamente eficiente y sin virutas.

6.1Tipos de estampación rotatoria

| Tipo | Descripción |

| Estampado en frío | Realizado a temperatura ambiente, adecuado para materiales dúctiles como cobre y aluminio. |

| Estampado en caliente | Se realiza después de calentar materiales de alta resistencia para reducir la dureza; se utiliza para aceros aleados, aceros inoxidables, etc. |

| Estampado sólido | Se utiliza para reducir o ahusar barras y alambres sólidos. |

| Estampado hueco | Principalmente para tubos; se utiliza para reducir, expandir o ahusar perfiles huecos. |

| Estampado externo | Deformación aplicada desde el exterior; típica en máquinas de estampación rotatorias estándar |

| Estampado interno | Utiliza mandriles internos o varillas de soporte para controlar los contornos internos, ideal para piezas huecas de precisión |

6.2Pasos del proceso de estampación rotatoria

- Preparación de la pieza de trabajo:Seleccione el material de barra o tubo apropiado

- Sujeción y posicionamiento: Asegure la pieza de trabajo en el soporte de la máquina.

- Rotación de matrices y martilleo:Las matrices giran a alta velocidad y producen golpes radiales sincronizados.

- Formación incremental:El impacto continuo reduce gradualmente el diámetro exterior y cambia la forma.

- Retirada de piezas:Una vez alcanzado el tamaño o forma final, la pieza se retira de forma manual o automática.

7.0Tipos de máquinas de estampación: una guía completa desde sistemas fijos hasta rotativos

Las máquinas de estampación se utilizan ampliamente en aplicaciones de conformado de metales, reducción de diámetro y conicidad. Según su estructura y mecanismos de conformado, se pueden clasificar en los siguientes tipos principales:

7.1Máquina de estampación de matriz fija

También conocidas como máquinas de estampación estacionarias, son dispositivos muy versátiles, adecuados tanto para la forja en caliente como en frío. Durante el funcionamiento, el husillo permanece estacionario mientras la jaula de rodillos exterior gira, impulsando las matrices para cerrar y comprimir la pieza.

Características y beneficios:

- Capaz de procesar varias formas de sección transversal (redonda, cuadrada, rectangular);

- Alta flexibilidad para formar geometrías complejas;

- Compatible con procesos de trabajo tanto en caliente como en frío.

Variantes:

- Tipo de soplado síncrono:Adecuado para producir tubos redondos y ranurados.

- Tipo de soplado alterno:Ideal para perfiles cuadrados, rectangulares o hexagonales.

Aplicaciones:Los tubos aeroespaciales, las tuberías de control de fluidos y otras industrias requieren componentes tubulares de alta precisión.

7.2Máquina de estampación con matriz rotativa

También conocidas como máquinas de estampación rotativa, son herramientas de alta eficiencia y alta consistencia, comúnmente utilizadas en aplicaciones modernas de estampación. Las matrices están montadas sobre múltiples bloques de martillos que giran alrededor de la pieza. A medida que el husillo gira, la fuerza centrífuga impulsa los bloques de martillos para que golpeen los rodillos, lo que provoca el cierre periódico de las matrices y la forja radial.

Configuraciones de matriz:

- Sistema de dos matrices:Ideal para piezas pequeñas con excelente acabado superficial;

- Sistema de cuatro matrices:Adecuado para componentes más grandes que requieren una gran compresión y conformación de la punta.

Aplicaciones: Calentadores de cartuchos, agujas hipodérmicas, componentes de armas de fuego, herramientas forestales y diversos productos basados en tubos.

7.3Máquina de estampación hidráulica

Las máquinas de estampación hidráulicas combinan el movimiento de la matriz rotatoria con el control hidráulico y se utilizan principalmente para el montaje de accesorios para cables, la reducción de hombros y el conformado de tubos corrugados. Durante la operación, la pieza se inserta a través de las matrices abiertas, que se cierran mediante el husillo giratorio y el mecanismo de cuña. Tras el estampación, el sistema vuelve a abrir automáticamente las matrices.

Ventajas clave:

- Mayor flexibilidad en la manipulación de piezas;

- Fácil sujeción y extracción, ideal para tareas orientadas al montaje.

Aplicaciones típicas:Barandillas de cables arquitectónicos, aparejos marinos, cursos de cuerdas al aire libre y herramientas de mantenimiento.

7.4Máquina de estampación de matriz larga

Diseñada para la fabricación de tubos cónicos extralargos, esta máquina funciona de forma similar a la prensa rotativa, pero está equipada con matrices de mayor longitud para superar las limitaciones de longitud de las prensadoras estándar. Puede formar piezas cónicas de hasta 60 cm de largo, lo que la hace ideal para aplicaciones en muebles, artículos deportivos y componentes aeroespaciales.

Compatibilidad de materiales:Aplicable tanto a metales ferrosos como no ferrosos, incluidos acero inoxidable, aluminio, tubos soldados y sin costura.

Aplicaciones :Patas cónicas para muebles, equipos deportivos y tubos aeroespaciales donde se requiere longitud extendida y consistencia de forma.

7.5Resumen

| Tipo de máquina | Formación de aplicaciones | Ventajas | Usos típicos |

| Estampado de matriz fija | Varias secciones transversales | Conformación versátil, estructura estable. | Tubos aeroespaciales, perfiles perfilados |

| Estampado de matrices rotativas | Perfiles redondos | Alta velocidad, alta precisión, continuo. | Agujas, calentadores, cañones de armas, tubos de acero. |

| Estampado hidráulico | Cables y tubos | Fácil manejo, adecuado para montajes. | Accesorios para cables, barandillas, equipos para circuitos de cuerdas |

| Estampado de matriz larga | Componentes cónicos largos | Longitud de pieza extendida, soporte multimetal | Patas de muebles, conos aeroespaciales, artículos deportivos |

Referencias

https://en.wikipedia.org/wiki/Swaging

https://thelibraryofmanufacturing.com/swagging.html

https://www.researchgate.net/publication/275540272_Rotary_Swaging_Forming_Process_of_Tube_Workpieces