- 1.0¿Qué es el hilado de metales?

- 2.0Materiales adecuados para el hilado de metales CNC

- 3.0¿Qué es una máquina de hilar metales?

- 4.0Fabricantes recomendados de máquinas de hilado de metales

- 5.0¿Cómo elegir las máquinas de hilar metales adecuadas?

- 6.0Cuándo utilizar el hilado de metales

- 7.0Tipos de procesos de hilado de metales

- 8.0¿Por qué elegir la hilatura de metales?

- 9.0Preguntas frecuentes (FAQ) sobre el hilado de metales

Introducida originalmente en Norteamérica a principios del siglo XIX, la hilatura manual de metales ha evolucionado hasta convertirse en un proceso de fabricación altamente avanzado y automatizado. Los avances tecnológicos han mejorado la velocidad de producción, la repetibilidad y la eficiencia general, convirtiendo la hilatura de metales en una solución fiable y rentable para muchos fabricantes.

1.0¿Qué es el hilado de metales?

1.1Introducción

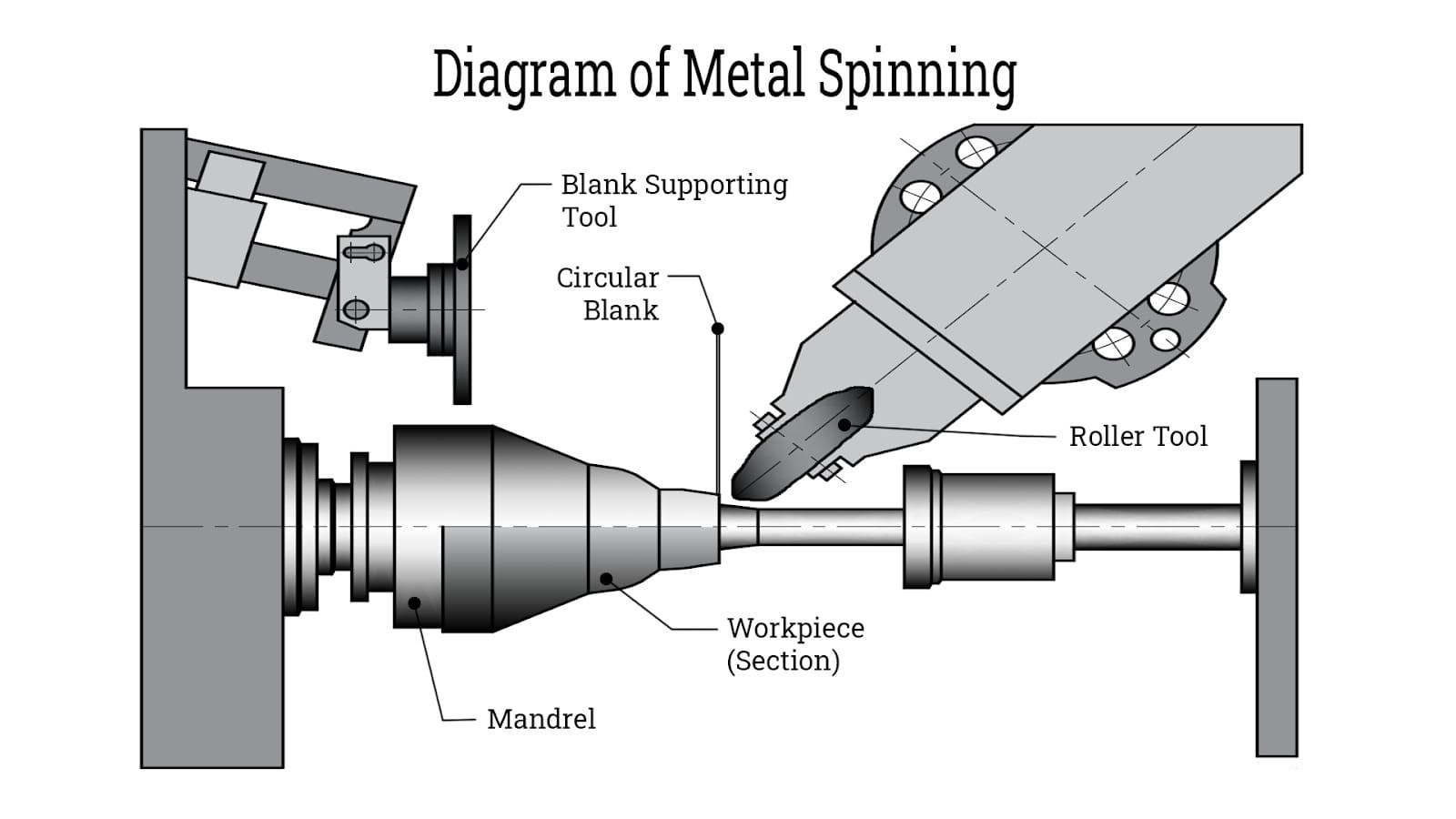

Según la clasificación DIN 8584, el hilado de metales es un proceso de conformado sin viruta en el que se utilizan un mandril y un rodillo giratorios para transformar piezas planas o tubulares en piezas huecas axialmente simétricas. Conocido a menudo como conformado por centrifugación, torneado por flujo o simplemente hilado, este proceso implica la rotación a alta velocidad de un disco o tubo metálico para conformar un componente hueco de sección transversal circular.

1.2¿Cómo funciona el hilado de metales?

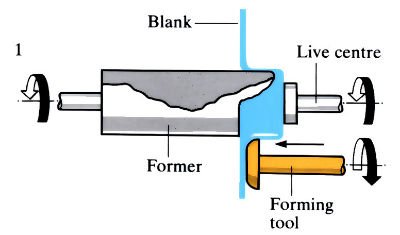

El hilado de metales es una técnica de conformado de metales en la que una pieza plana, un tubo o una preforma cilíndrica se monta en un torno y gira a alta velocidad. Un rodillo de conformado aplica presión localizada a la pieza en rotación, moldeándola gradualmente hasta obtener una forma simétrica (normalmente conos, cilindros o semiesferas) sin necesidad de soldaduras ni costuras.

Este proceso es compatible con una amplia gama de materiales, como aluminio, acero inoxidable y aleaciones de alta resistencia y resistentes al calor. Según las necesidades de producción, el hilado de metales puede realizarse manualmente o con maquinaria controlada por CNC.

Aplicaciones: El hilado de metales se utiliza ampliamente en la producción de componentes de automóviles y motocicletas, cilindros de gas, utensilios de cocina (como sartenes) y en sectores como el de defensa y el aeroespacial, donde la precisión y la resistencia son fundamentales.

1.3Ventajas del hilado de metales

- Resistencia estructural superiorEl diseño sin costuras de las piezas hiladas les permite soportar altas presiones internas y externas. El trabajo en frío también mejora la resistencia a la tracción al refinar la estructura del grano.

- Eficiencia del materialSe pueden utilizar metales más ligeros y delgados de forma eficaz, lo que se traduce en una reducción de peso y un ahorro de costes.

- Acabado de superficie lisa:Las piezas a menudo surgen con superficies de alta calidad, lo que minimiza la necesidad de procesamiento secundario.

- Alternativa rentable:Puede reemplazar procesos de embutición profunda o estampación, reduciendo la dependencia de herramientas costosas.

- Prototipado rápido:Se pueden realizar ajustes rápidos al diseño sin incurrir en grandes costos de herramientas.

- Configuración y cambio rápidos:Ideal para producciones de volumen bajo a medio o cuando se requieren variaciones frecuentes de diseño.

- Ecológico:Genera un mínimo de desechos, optimizando el uso del material.

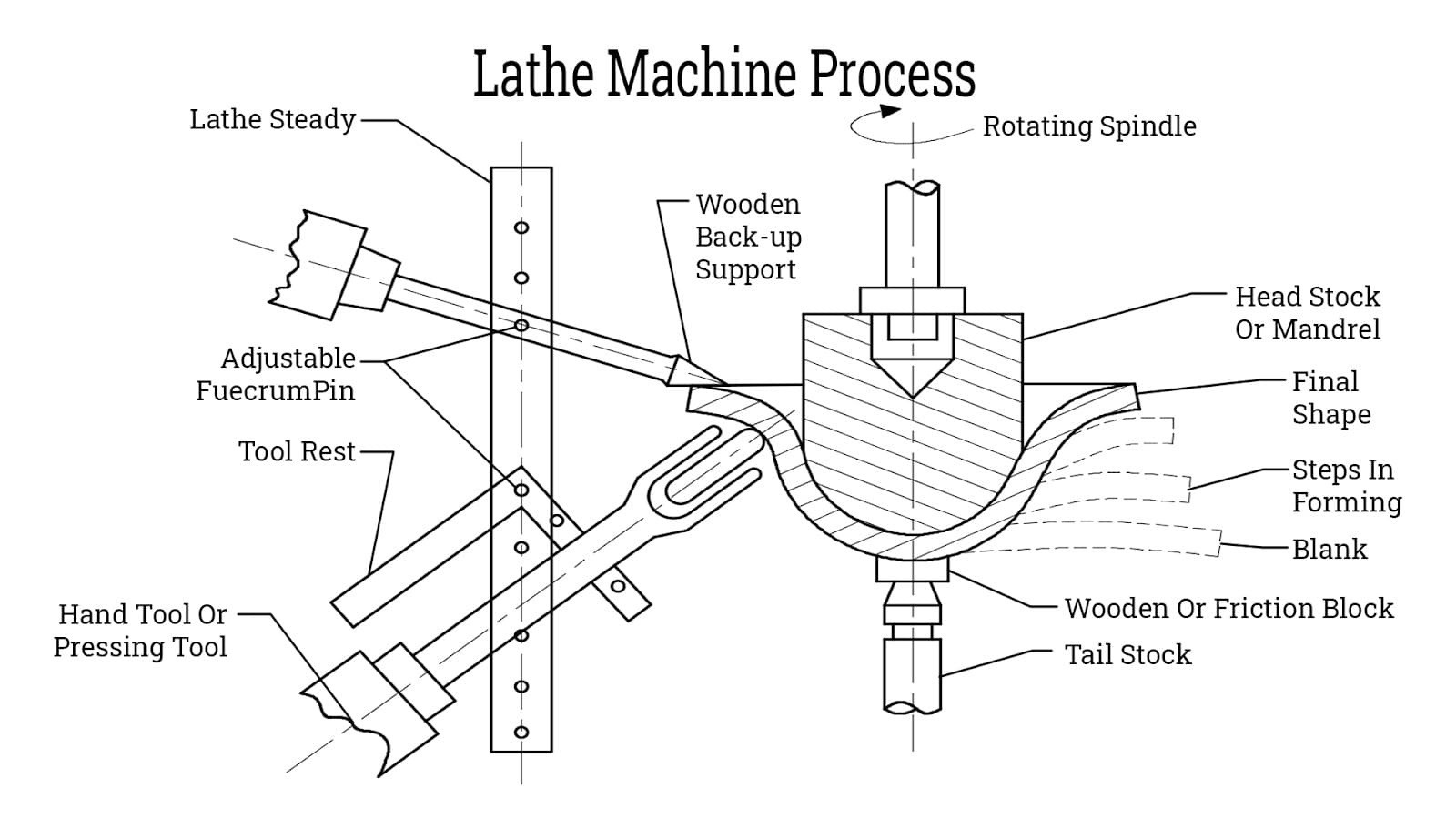

1.4Pasos básicos en el proceso de hilado

- El mandril se monta en el cabezal del torno giratorio.

- Se instala un bloque seguidor en el lado del contrapunto.

- La pieza circular se sujeta entre el mandril y el seguidor mediante fuerza axial.

- Una herramienta de rodillo, montada en un brazo de palanca, aplica presión lateral sobre la pieza. Una estructura de soporte tipo tijera estabiliza el brazo de conformado.

- El rodillo traza una trayectoria programada, dando forma progresiva al bloque hasta convertirlo en la pieza final.

1.5Principio de formación de flujo

Para materiales más gruesos, los rodillos de presión inducen deformación plástica, reduciendo el espesor de la pared y manteniendo la integridad de la pieza. El conformado por flujo logra formas alargadas con propiedades mecánicas mejoradas.

1.6Un híbrido de flexión y estiramiento

El hilado de metales implica una combinación de flexión y deformación por tracción. Como resultado, el proceso produce componentes con excelente conformabilidad y resistencia.

2.0Materiales adecuados para el hilado de metales CNC

El hilado de metales es compatible con una amplia gama de metales dúctiles, incluidos:

- Aluminio

- Acero inoxidable

- Acero carbono

- Cobre

- Latón

- Hastelloy

- Inconel

- Titanio

- acero laminado en frío

3.0¿Qué es una máquina de hilar metales?

A máquina de hilar metales, también conocido como torno giratorio o máquina formadora de flujo, se utiliza para formar piezas metálicas redondas y huecas como cilindros, conos y formas complejas.

Estas máquinas ofrecen resultados precisos y repetibles, además de permitir diseños personalizados. Además de hilar, pueden realizar tareas como corte, taladrado CNC y lijado. Un mandril define la forma interna, mientras que los movimientos coordinados de la herramienta conforman la pieza final con tolerancias ajustadas.

3.1Tipos de máquinas de hilar metales

| Tipo | Descripción |

| Tornos manuales de hilado | Rodillos controlados por el operador, ideales para prototipos, trabajos artísticos y pequeñas tiradas de producción. |

| Tornos CNC para hilado de metales | Control totalmente automatizado de trayectorias de rodillos, presión y velocidad para producción a escala industrial. |

| Máquinas de hilado en caliente | Equipados con sistemas de calentamiento para trabajar con aleaciones difíciles de conformar o de alta resistencia. |

| Máquinas de hilado con cizalla | Diseñado para alto torque y rigidez, adecuado para adelgazamiento de precisión del espesor de la pared. |

3.2Tecnologías clave de hilatura

Hilado de metales por CNC (control numérico por computadora)

El hilado CNC utiliza modelos CAD y trayectorias de herramientas programadas para ofrecer resultados de alta precisión y repetibilidad. Sus principales características incluyen:

- Configuración y cambios rápidos

- Tolerancias estrictas (hasta ±0,1 mm)

- Excelente repetibilidad y consistencia.

- Ideal para producciones de volumen medio a alto.

PNC (Control numérico de reproducción) Girando

Los sistemas PNC registran el movimiento manual inicial de un operador y lo reproducen automáticamente para la producción futura. Este enfoque ofrece:

- Alta flexibilidad para geometrías complejas

- Escalabilidad para la fabricación por lotes

- Un equilibrio entre el control manual y la automatización

Hilado automatizado de metales con CNC

El hilado automatizado reemplaza el esfuerzo manual con precisión controlada por computadora. La tecnología CNC permite un conformado de plástico preciso y sin virutas al guiar las herramientas a lo largo de trayectorias programadas. En comparación con el hilado manual, el hilado CNC ofrece:

- Mayor precisión y consistencia durante toda la producción.

- Reducción del error humano mediante la automatización y la minimización de la intervención manual.

- Menor demanda de mano de obra para producciones a gran escala

- Operación continua, reduciendo costos operativos y aumentando el rendimiento

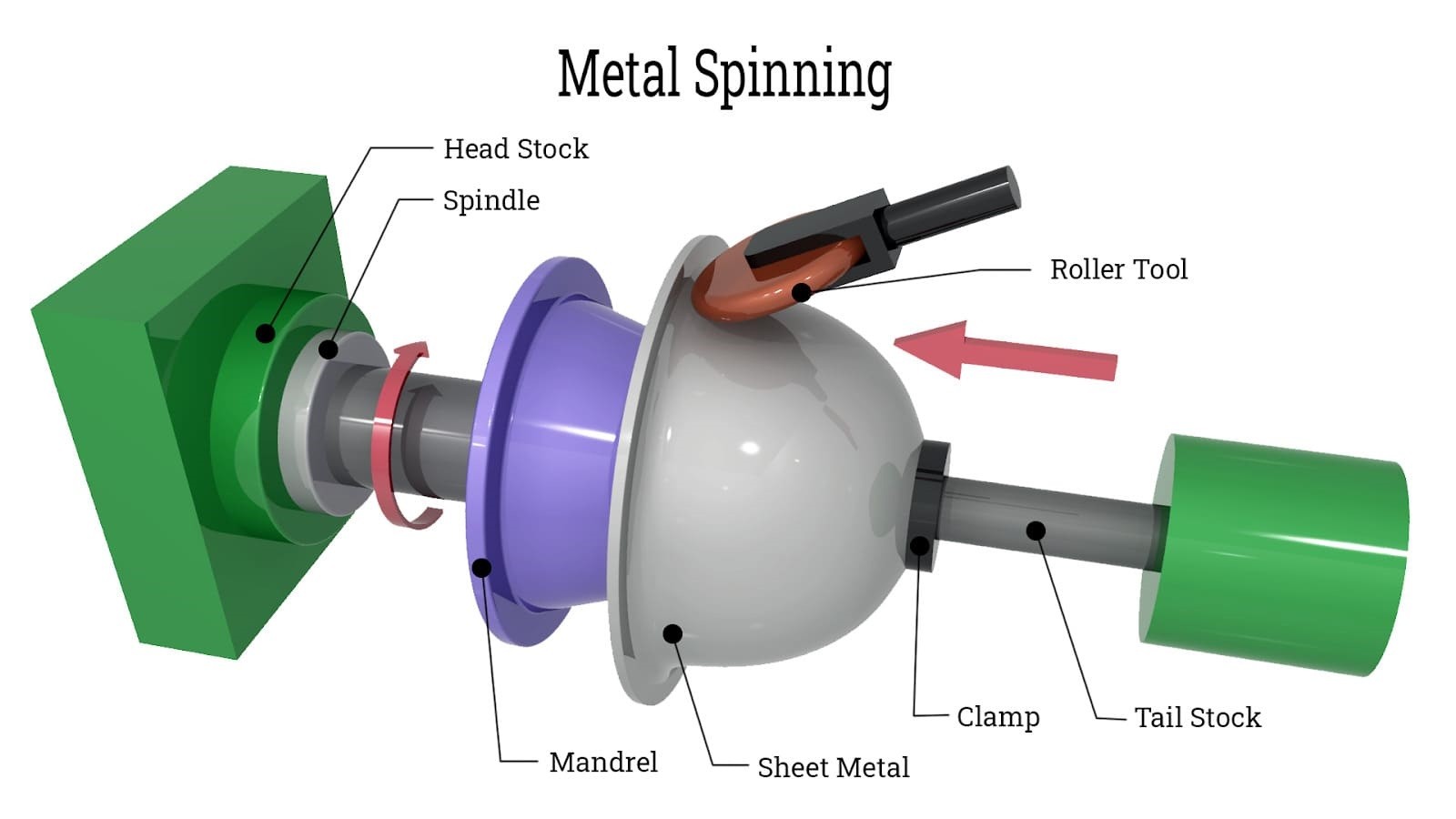

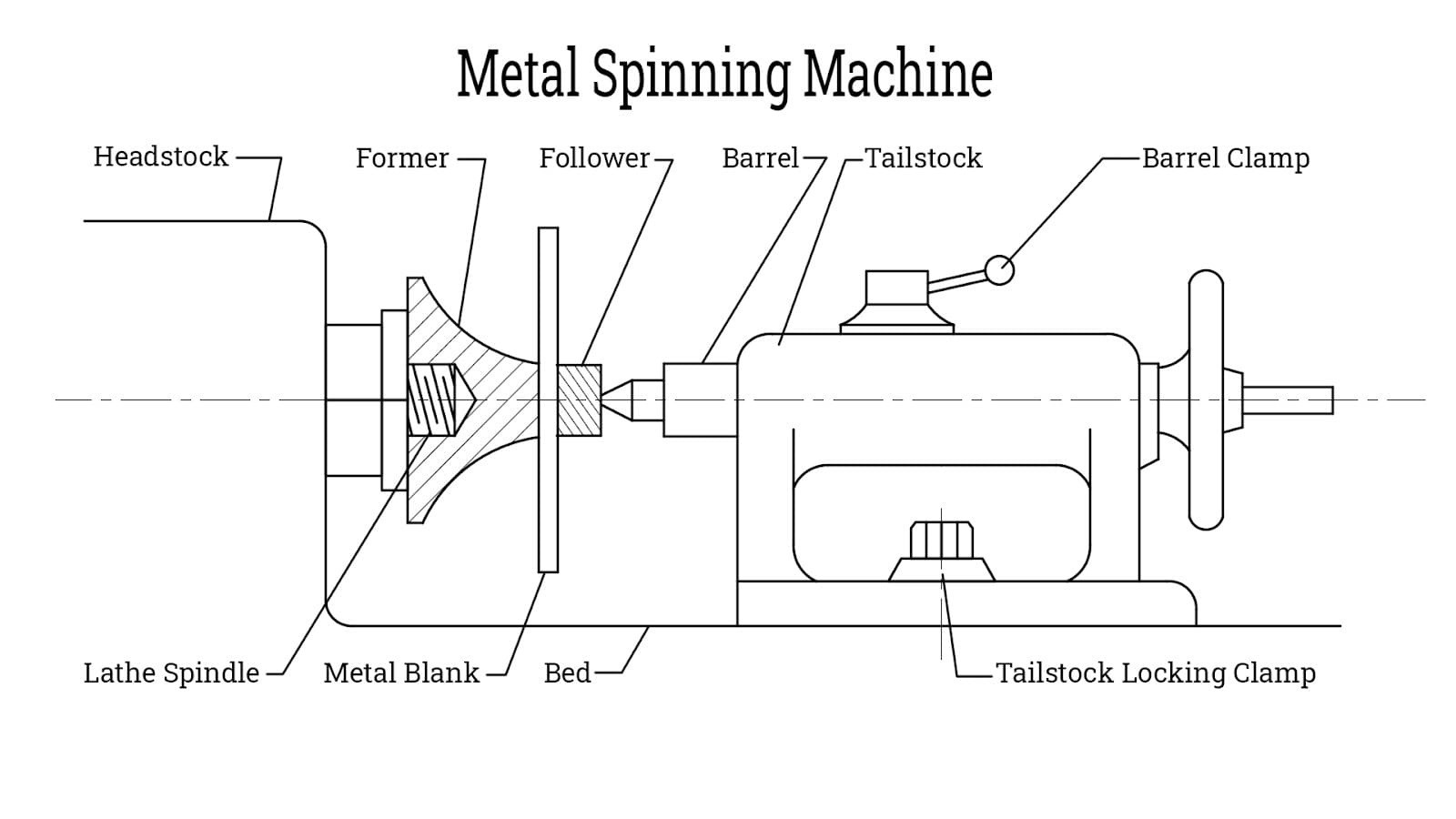

3.3Componentes principales de una máquina de hilar metales

- Mandril: La matriz central que define la forma interna de la pieza. Fabricada en acero endurecido o aleaciones de aluminio para mayor resistencia y durabilidad.

- Rodillo: Herramienta de conformado que aplica presión a lo largo del perfil del mandril para dar forma al metal. Suele estar equipada con rodamientos de bolas para un funcionamiento suave.

- Contrapunto: proporciona posicionamiento axial y soporte para la pieza de trabajo durante el conformado.

- Seguidor (Bloque seguidor): se monta en el contrapunto para sujetar de forma segura la pieza metálica, lo que garantiza precisión y estabilidad.

- Husillo: El eje giratorio que impulsa la pieza de trabajo, determinando la velocidad de rotación y el suministro de torque.

- Cabezal: alberga el motor y el sistema de accionamiento, controlando la potencia y la estabilidad del husillo.

- Cama: La base de la máquina, que proporciona rigidez estructural, alineación precisa y resistencia a las vibraciones.

4.0Fabricantes recomendados de máquinas de hilado de metales

Leifeld Metal Spinning AG

Conocido por su precisión, automatización y capacidad para grandes diámetros. Ideal para los sectores aeroespacial y automotriz que requieren piezas hiladas sin costura.

MJC Ingeniería y Tecnología, Inc.

Reconocido por su capacidad de hilado de alta resistencia y control de calidad en tiempo real, al servicio de industrias como la tecnología médica y la energía renovable.

ALEKVS, Inc.

Ofrece una línea completa de máquinas de hilar, desde pequeñas hasta pesadas. Reconocida mundialmente por su excepcional relación calidad-precio.

Baileigh Industrial, Inc.

Ofrece máquinas de hilar manuales ideales para pequeños talleres y tareas de prototipado. Asequibles y fáciles de usar.

Ingeniería PNC

Se especializa en husillos de alto par y sistemas de rodillos programables. Diseñados para la producción automatizada en diversas industrias.

5.0¿Cómo elegir las máquinas de hilar metales adecuadas?

Factores clave a considerar:

- Volumen de producción: Las máquinas manuales son ideales para piezas individuales o personalizadas; los sistemas CNC y PNC son mejores para la producción en lotes.

- Tipo de material: Las aleaciones más resistentes requieren husillos de alto torque y bastidores de máquinas rígidos.

- Tamaño y complejidad de la pieza: Los diámetros grandes o los perfiles intrincados exigen una mayor capacidad de conformado y precisión.

- Sistema de control: La programación CNC permite operaciones complejas de varios pasos con alta precisión.

- Automatización: Para la carga, descarga e inspección durante el proceso, considere máquinas con integración de automatización.

- Soporte del proveedor: Elija proveedores que ofrezcan capacitación técnica, repuestos y servicios de mantenimiento.

6.0Cuándo utilizar el hilado de metales

El hilado de metales es ideal para producir piezas huecas y redondas con formas como conos, cúpulas, bridas, hemisferios, elipses o trompetas. A diferencia del mecanizado tradicional, forma las piezas sin eliminar material. En su lugar, el operador moldea una preforma metálica en bruto, contra un mandril, para crear la pieza final.

Este proceso puede realizarse en caliente o en frío, según el material. El hilado de metales también es rentable, con gastos en herramientas que suelen ser tan bajos como 10% en comparación con otros métodos de conformado. Ofrece plazos de entrega más rápidos (a menudo de tan solo semanas) y es ideal para diseños de productos en constante evolución gracias a su flexibilidad y breves tiempos de preparación.

7.0Tipos de procesos de hilado de metales

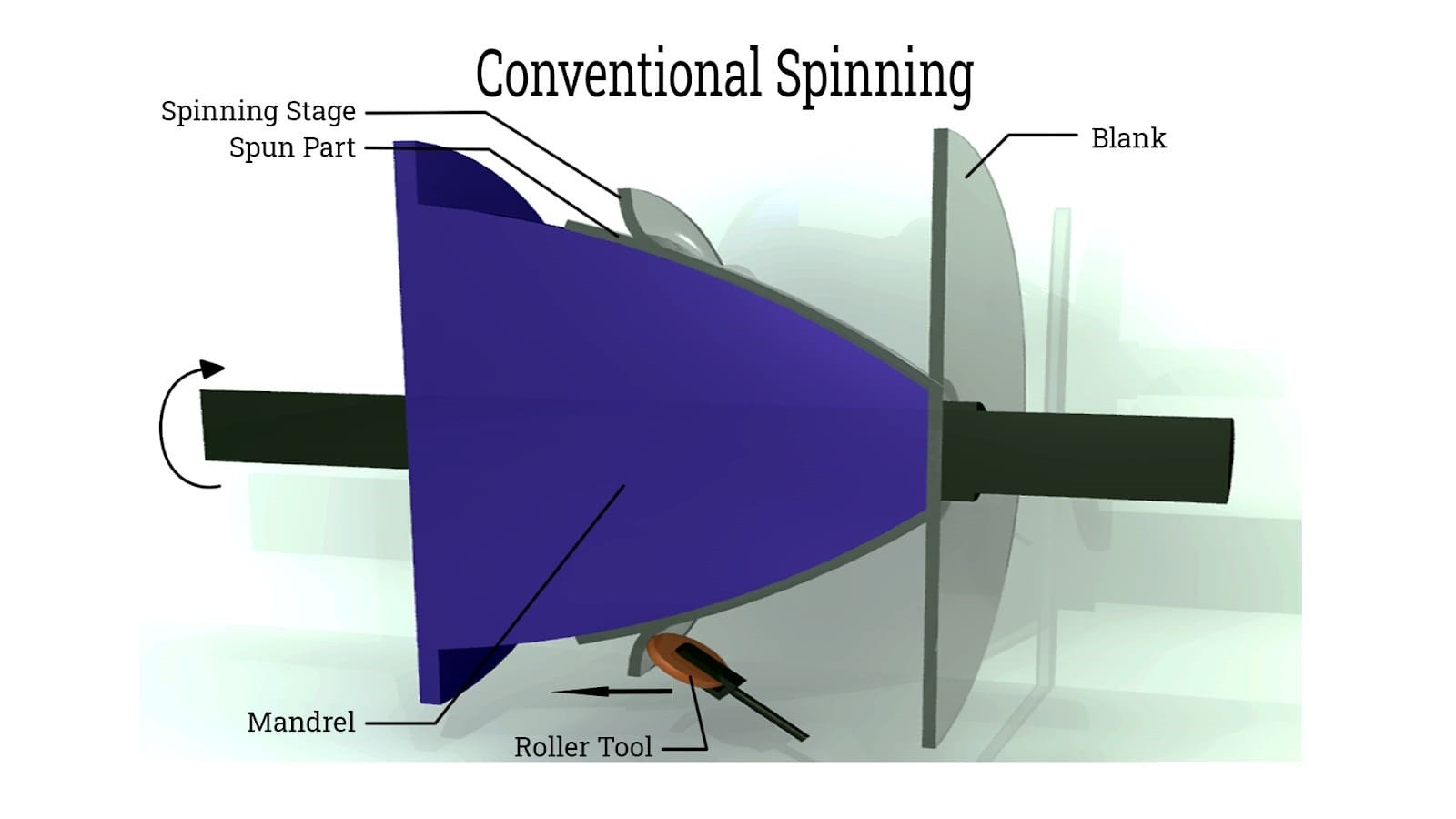

- Hilado convencional: En este método, los rodillos guían la pieza en bruto sobre el mandril para formarla, manteniendo su espesor original. Es adecuado para producir piezas de formas profundas con espesor constante.

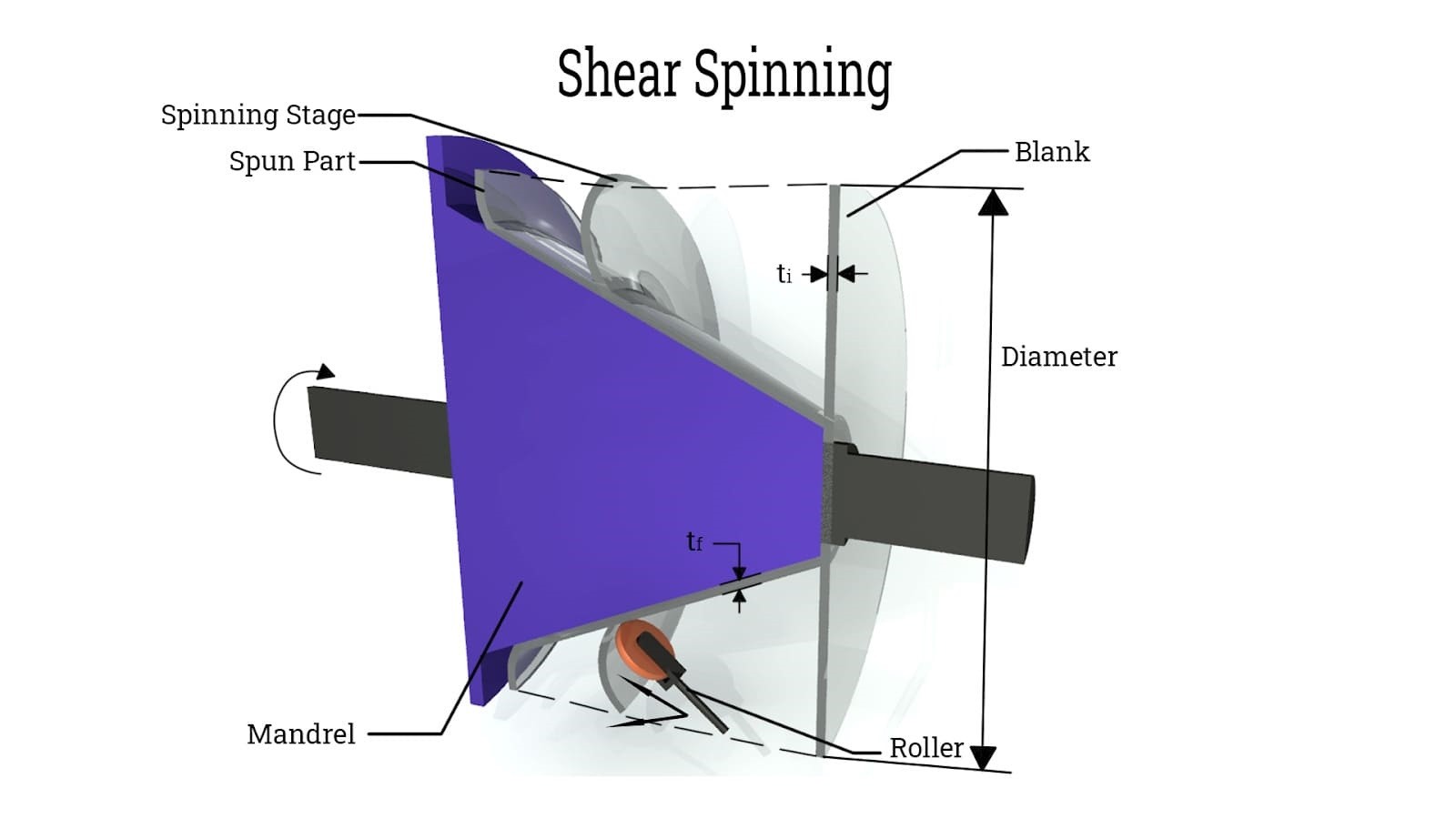

- Hilado con cizallamiento: En este proceso, el rodillo aplica fuerza axial, reduciendo el espesor del material y manteniendo el diámetro original. Este proceso mejora la resistencia y dureza de la pieza, ideal para componentes de precisión y alta resistencia.

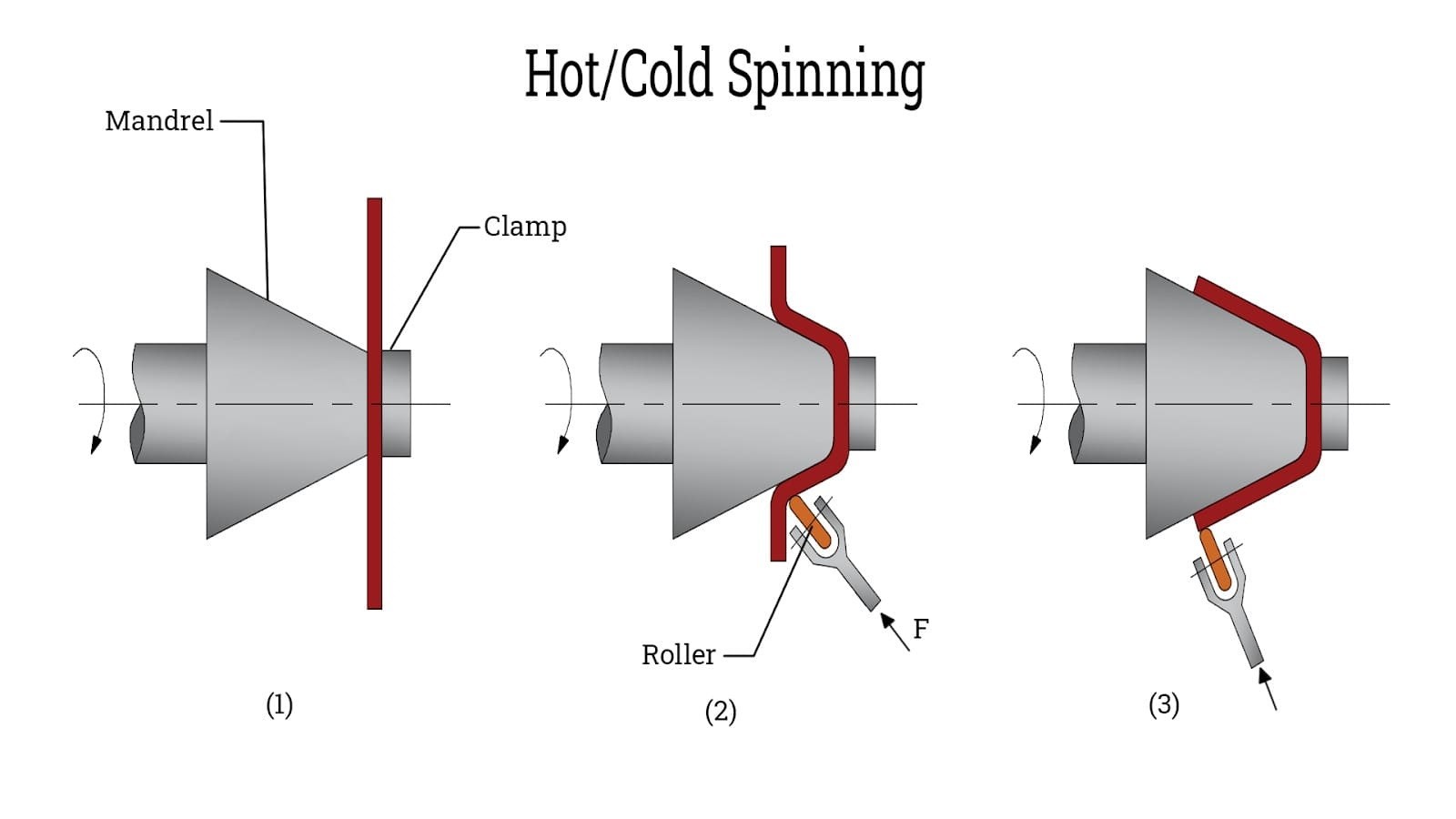

- Hilado en caliente: Utiliza calentamiento por llama o inducción para aumentar la ductilidad del material durante el hilado. Es eficaz para materiales gruesos, metales difíciles de conformar o piezas que requieren altas relaciones de deformación. Sin embargo, implica un mayor coste y un mayor riesgo de oxidación.

- Hilado en frío: Realizado a temperatura ambiente, el hilado en frío ofrece alta eficiencia y una amplia aplicabilidad de materiales. Es el proceso estándar para la mayoría de las operaciones de hilado de uso general.

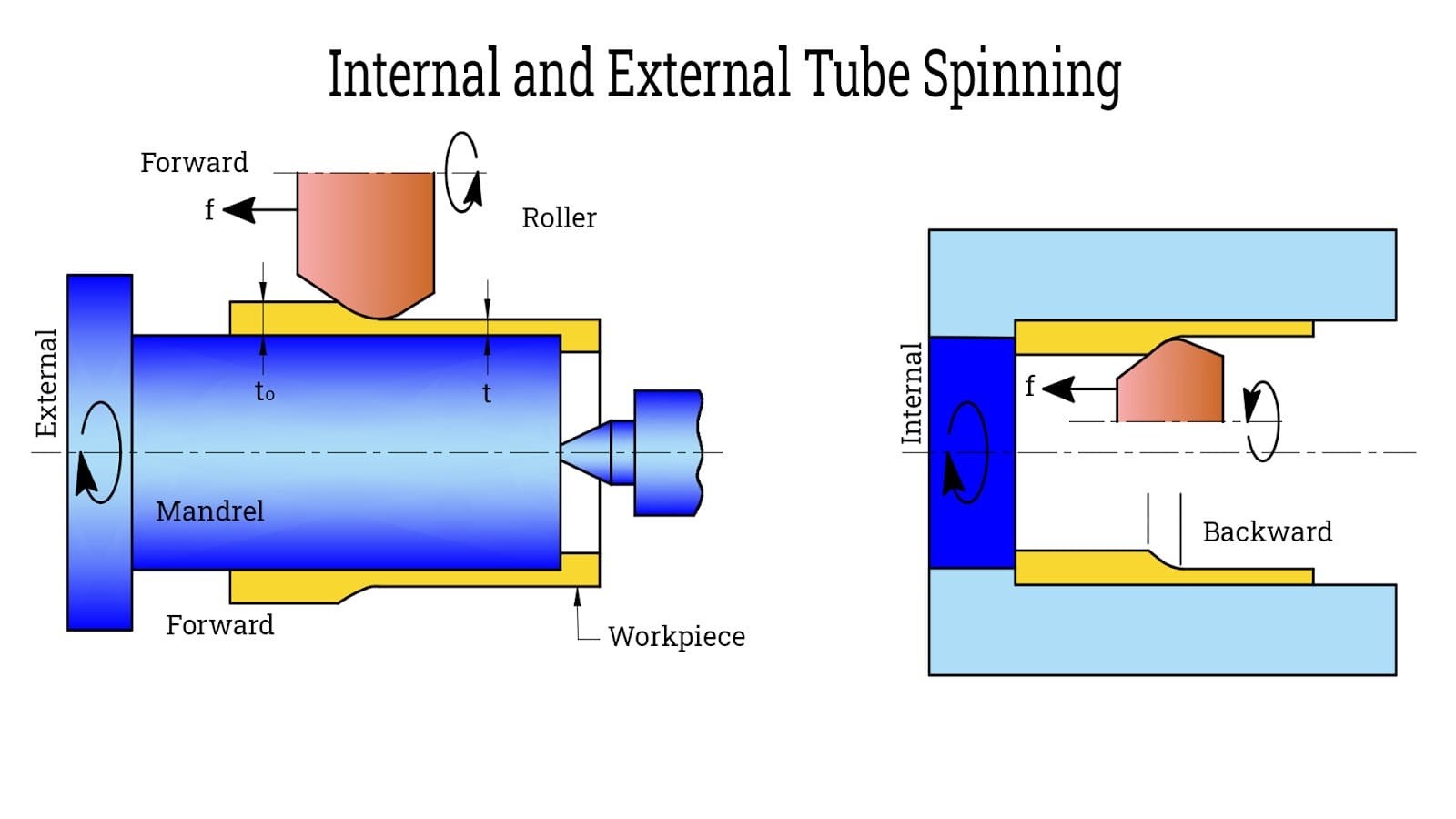

- Hilado de tubos: Diseñado para piezas cilíndricas huecas, este proceso reduce el espesor de la pared y alarga la pieza. Puede ser interno o externo y es ideal para el ajuste dimensional y la mejora de las propiedades mecánicas de tubos metálicos.

7.1Principios clave y técnicas de apoyo en el hilado

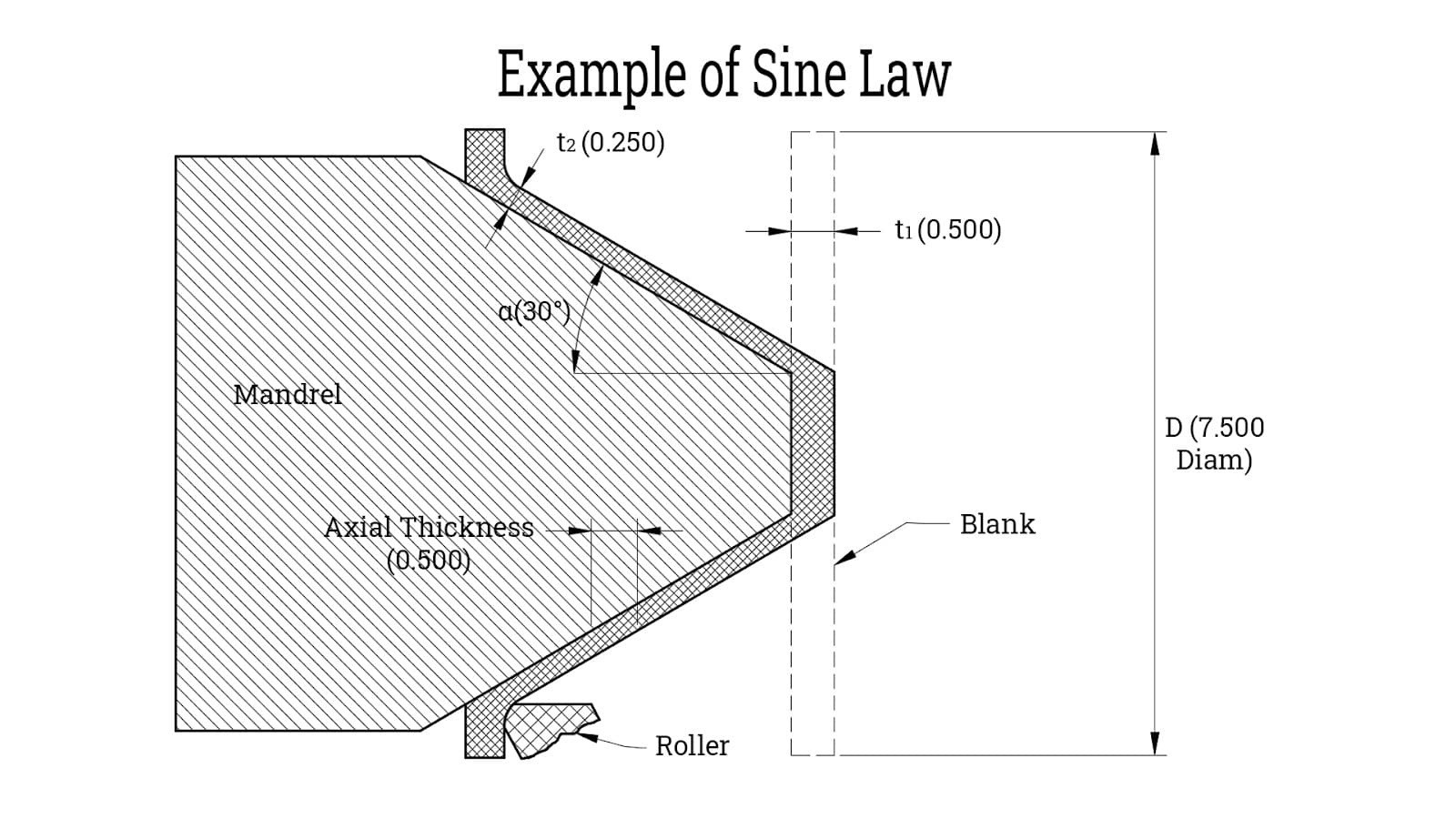

- Ley del seno para la predicción del espesor: En el hilado por cizallamiento, el espesor final ≈ espesor inicial × seno del semiángulo del cono. Esto ayuda a estimar los cambios en el espesor de la pared en piezas cónicas.

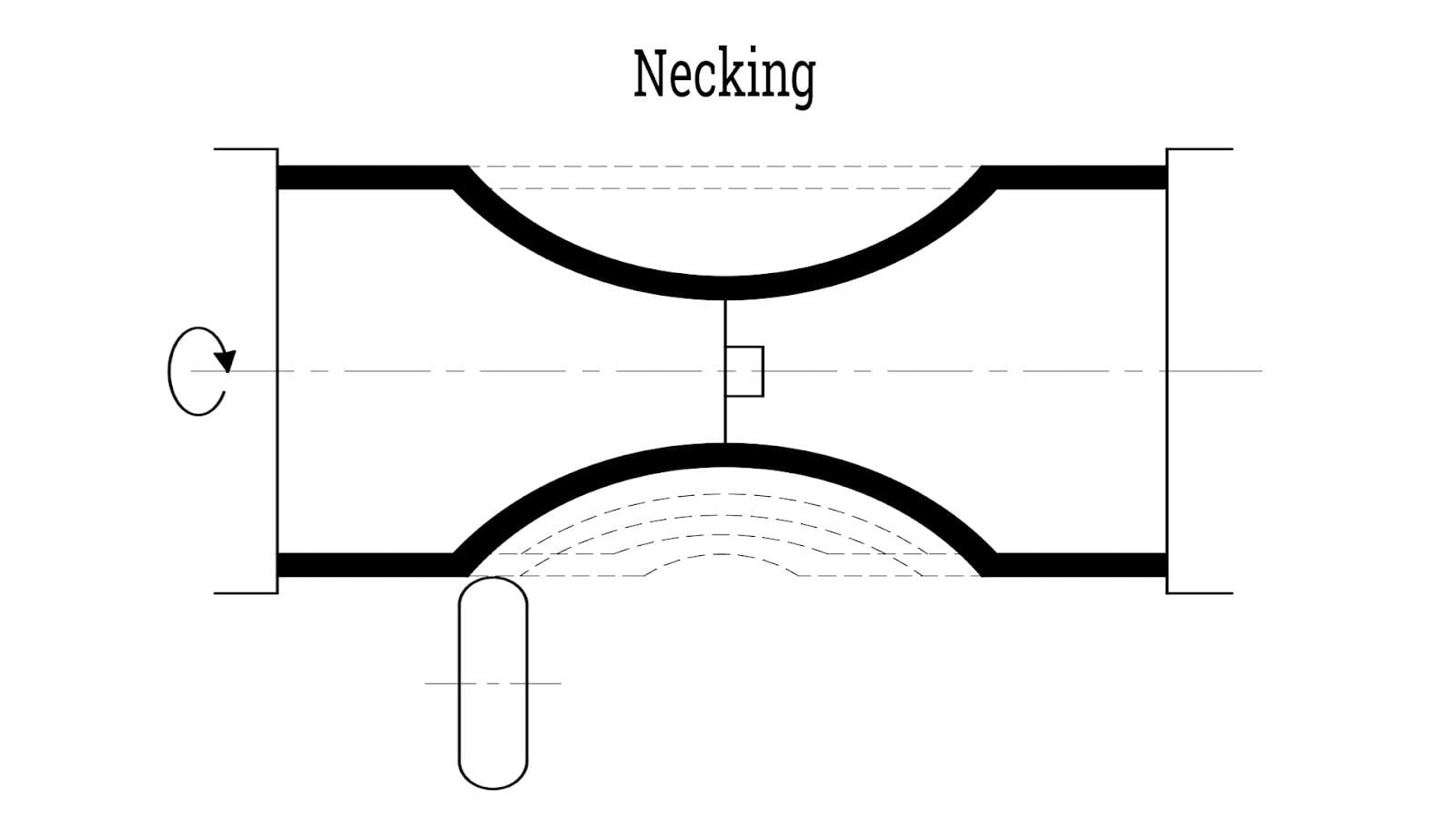

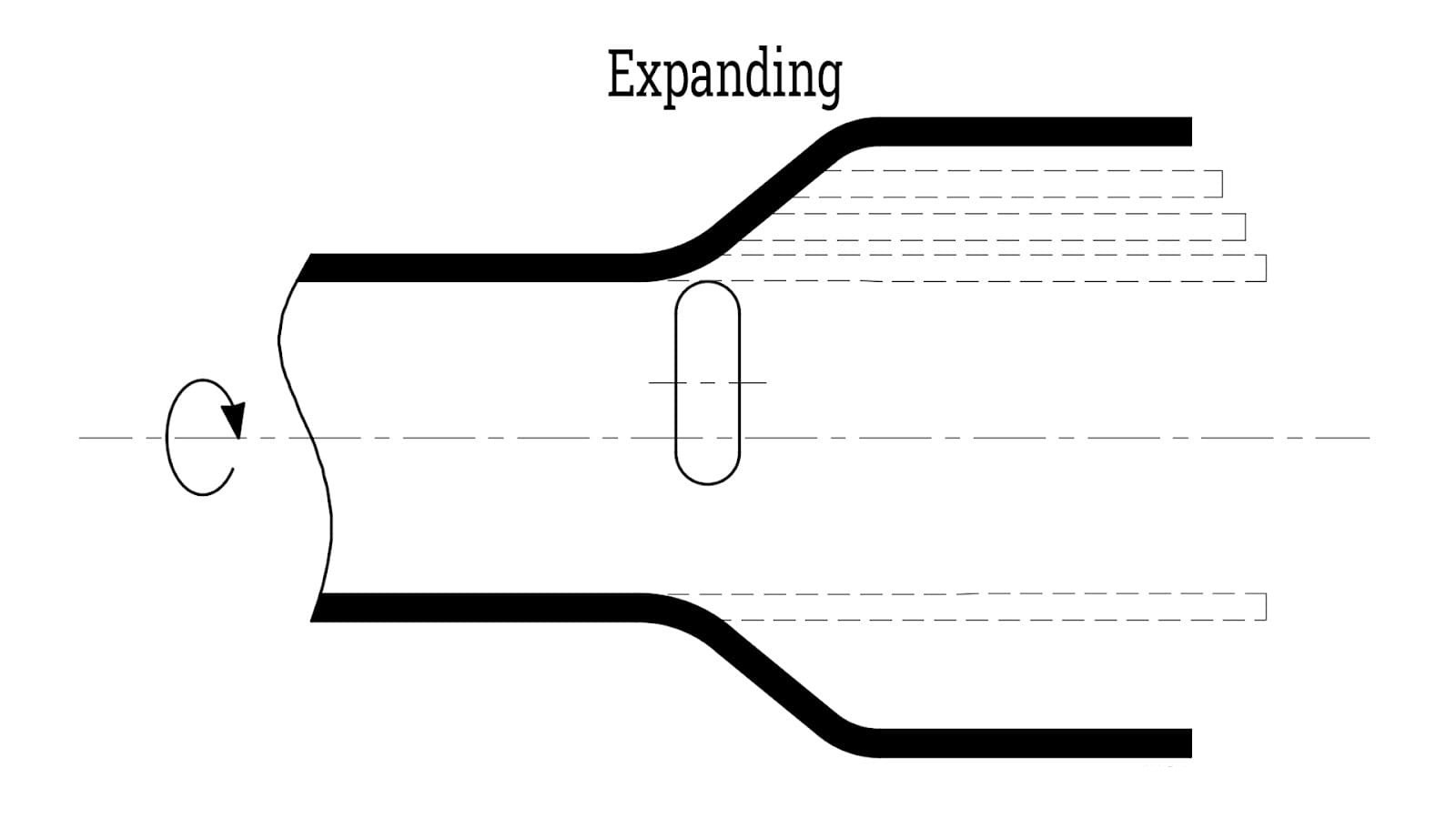

- Estrechamiento y expansión: El estrechamiento reduce el diámetro de una sección, mientras que la expansión lo aumenta, lo cual es ideal para dar forma a perfiles complejos.

- Ajuste fino y hilatura multi-pasada: El ajuste de la presión del rodillo, la velocidad del husillo y los ángulos de alimentación, junto con múltiples pasadas, mejora la precisión dimensional y el acabado de la superficie.

- Planchado y recorte: El planchado suaviza las arrugas para una mejor calidad de la superficie; el recorte elimina el exceso de bordes para lograr un contorno final limpio.

7.2Técnicas comunes de hilado

- Hilado convencional de múltiples pasadas

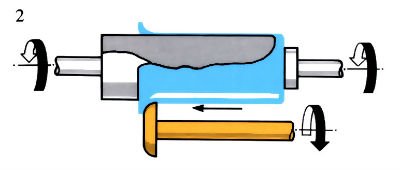

Un método típico consiste en que el rodillo barre progresivamente la pieza en bruto para moldearla en el mandril. Esto puede realizarse manualmente o con máquinas CNC. El espesor de la pared suele permanecer constante a menos que la dirección del rodillo lo altere. Las pasadas hacia adelante reducen el espesor, mientras que las pasadas hacia atrás controlan la deformación y la recuperación elástica. El CNC permite un control programable para obtener espesores de pared consistentes. - Conformado por cizallamiento (hilado por cizallamiento)

Un método de una sola pasada que moldea la pieza a la vez que reduce significativamente su espesor. El rodillo aplica presión en un ángulo de corte definido, reforzando el material delgado para que se ajuste a las propiedades de un material más grueso. Este método se utiliza ampliamente en la industria aeroespacial y automotriz, donde la reducción de peso es crucial. Los ángulos de corte inferiores a 8° tienden a provocar arrugas o grietas debido a una fuerza tangencial insuficiente, ya que causan arrugas o desgarros. Ideal para conos y formas curvas, no para piezas cilíndricas. - Estrechamiento (hilatura por reducción)

También conocido como "hilado al aire", este método generalmente prescinde del mandril. Se utiliza para estrechar tubos y producir artículos como cilindros de gas.

7.3Principios formativos y factores influyentes

- Mecanismo de deformación del material: La presión localizada del rodillo provoca deformación plástica y trabajo en frío. Las estructuras del grano se comprimen y endurecen, especialmente durante el conformado por cizallamiento.

- Control del espesor de la pared: En la hilatura multipaso, el espesor de la pared depende de las pasadas y la dirección del rodillo. En la hilatura por cizallamiento, el espesor se rige por la holgura del mandril y el ángulo de cizallamiento, siguiendo la ley del seno. Los parámetros clave incluyen el espesor inicial, el espesor objetivo y el ángulo de conformado.

- Distribución del estrés: En el conformado por cizallamiento, la tensión se concentra en la zona de contacto del rodillo, mientras que el resto de la pieza permanece libre de tensión. No se induce tensión radial; la pieza mantiene un perfil anular estable durante todo el proceso.

- Aplicaciones del hilado de metales

Si bien el estampado de metal suele ser más rentable y rápido para la producción de gran volumen, el hilado de metal sigue siendo la mejor opción para piezas con geometrías complejas y diseños únicos.

7.4Productos y aplicaciones comunes de hilatura de metal

- Partes hemisféricas: Se utiliza ampliamente en reflectores de iluminación, mezcladores, antenas parabólicas, tapas de tanques, domos y tapas. Los materiales incluyen acero laminado en frío, acero inoxidable (grados 304 y 316), aluminio, cobre y latón. Los perfiles de pared pueden ser rectos o curvos según las necesidades funcionales y estéticas.

- Formas cónicas: Ideal para producir embudos, tolvas y accesorios colgantes en forma de cono.

- Tubos Venturi: Se utiliza en colectores de polvo, ventiladores, sopladores y depuradores de aire para controlar la dinámica de fluidos a través del efecto Venturi.

- Formas parabólicas: Común en carcasas de campanas, reflectores de antenas satelitales, componentes de iluminación y soportes estructurales.

- Cilindros: Se utiliza para tuberías, contenedores, carcasas externas de tanques y diversos cilindros de gas.

- Cubiertas y bases de tolva: A menudo se fabrican mediante hilado manual a partir de aluminio de primera calidad u otros metales. Estas piezas se pueden recortar, perforar o ranurar después del hilado para satisfacer necesidades funcionales personalizadas.

- Tapas de tanque (tapas de extremos de recipientes a presión): El hilado de metales se utiliza ampliamente para fabricar tapas para recipientes a presión, tanques de almacenamiento y equipos de proceso. Estos cabezales hilados son sin costuras, estructuralmente robustos y resistentes a entornos de alta presión. Las formas típicas incluyen:

- Solo con brida

- Solo en plato

- Bridado y cóncavo

- Hemisférico

- Corona alta

- Cuasi-esférico

- Semielíptica 2:1

8.0¿Por qué elegir la hilatura de metales?

El hilado de metales ofrece a los fabricantes una flexibilidad inigualable para adaptar la producción a distintas escalas y complejidades de diseño.

En esencia, el proceso de hilado de metales es simple:

Una pieza redonda (plana o preformada) se sujeta a un torno giratorio. A medida que gira, un rodillo de conformado aplica presión, generalmente contra un mandril, forzando al material a fluir y adoptar la forma deseada mediante deformación plástica. El resultado es una pieza sin costuras con una superficie lisa, que a menudo elimina la necesidad de mecanizado secundario.

Este proceso disipa dos mitos comunes:

La hilada de metales no se limita al trabajo manual calificado.

No sólo es adecuado para producciones de bajo volumen.

Aunque el hilado manual aún se utiliza para prototipos y lotes pequeños, el hilado de metales CNC moderno facilita la producción a gran escala. Por ejemplo, las líneas de hilado automatizadas son estándar en la producción de llantas para automóviles. Las operaciones de hilado de gran volumen pueden automatizarse por completo con sistemas robóticos de carga y descarga, lo que permite una fabricación sin intervención del operador, lo que mejora la eficiencia y reduce la mano de obra.

8.1Ventajas del hilado de metales

- Confiabilidad superior de los componentes: La estampación de metales produce piezas sin costuras que soportan altas presiones internas y externas. A diferencia de los métodos de soldadura o fabricación, donde las costuras son puntos de falla potenciales, la estampación elimina esta debilidad al formar piezas a partir de una sola pieza de material.

- Propiedades mecánicas mejoradas: El proceso de hilado refina la estructura del grano del metal, mejorando la resistencia a la tracción, la tenacidad y la dureza. Esto permite que materiales más ligeros soporten las mismas cargas, lo que hace que el hilado sea ideal para aplicaciones ligeras pero de alta resistencia.

- Bajo costo de herramientas y mantenimiento: En comparación con la estampación, la fundición, la forja o el hidroconformado, el hilado requiere herramientas más sencillas y rentables. Para producciones de bajo volumen o únicas, se pueden utilizar incluso mandriles blandos y económicos. Para la producción en masa, unas herramientas más rígidas garantizan una calidad constante con un desgaste mínimo.

- Adaptabilidad rápida al cambio de diseño: Pequeños cambios de diseño, especialmente reducciones de dimensiones, se pueden implementar rápidamente ajustando la herramienta de conformado o el mandril, sin necesidad de crear matrices completamente nuevas. Esto hace que la hilatura de metal sea ideal para el desarrollo acelerado de productos o el diseño iterativo.

- Desperdicio mínimo de material:El proceso produce bajos índices de desperdicio, lo que ayuda a reducir el uso de materia prima y mejorar la eficiencia del material.

- Rentabilidad y versatilidad: El hilado de metales es un proceso muy económico que combina un bajo desperdicio de material con altas velocidades de conformado y herramientas económicas. Suele ser una alternativa competitiva a la embutición profunda o la estampación para muchos tipos de piezas.

- Alta capacidad de endurecimiento por trabajo: El proceso de hilado puede fortalecer significativamente el material que se está formando, lo que permite el uso de metales base de menor costo y, al mismo tiempo, la obtención de piezas de alto rendimiento. Los componentes finales presentan características mecánicas superiores.

- Soporte para geometrías complejas: El rodillo de conformado (herramienta de hilado) presenta mínimas restricciones geométricas. Con sencillos ajustes de programación CNC, se puede modificar la forma de la pieza a lo largo de su longitud, ofreciendo gran flexibilidad para conformar diseños complejos con simetría axial.

- Respetuoso con el medio ambiente: El hilado de metales consume menos energía y genera menos residuos que muchos otros métodos de conformado de metales. Favorece el reciclaje de materiales y contribuye a prácticas de fabricación sostenibles.

8.2Desventajas del hilado de metales

- Tiempo de procesamiento más largo: En comparación con la fundición y otros procesos de producción en masa, el hilado de metales suele requerir más tiempo por pieza, especialmente en grandes volúmenes. Es ideal para tiradas de producción pequeñas y medianas.

- La consistencia depende de la habilidad del operador: En el hilado manual, la uniformidad y la calidad de las piezas dependen en gran medida de la experiencia y la habilidad del operador. Esto puede generar variabilidad en las dimensiones y el acabado superficial de las piezas.

- Limitaciones geométricas: El hilado de metales es ideal para formar piezas axisimétricas como conos, hemisferios y parábolas. Sin embargo, no es adecuado para geometrías no axisimétricas o muy irregulares.

- Baja tolerancia a errores: El proceso tiene poco margen de error. Cualquier defecto, como grietas, abolladuras o deformaciones, suele resultar en el descarte de piezas, ya que la reparación es difícil o poco práctica. Esto exige un estricto control de calidad.

- Preocupaciones de seguridad: Durante el hilado manual, las piezas giran a alta velocidad, lo que supone riesgos de seguridad. Si la pieza no está bien sujeta entre el contrapunto y el mandril, podría desprenderse. Los operadores deben permanecer atentos y seguir estrictos protocolos de seguridad.

- Conclusión: ¿Por qué el hilado de metales sigue siendo un método de conformado competitivo?

La hilatura de metal destaca por ser un proceso versátil, rentable y mecánicamente ventajoso para la producción de piezas metálicas de alto rendimiento y simetría axial. Ya sea para el desarrollo de prototipos, la gestión de pequeñas series de producción o la automatización de líneas de alto volumen, la hilatura de metal ofrece:

- Piezas sin costura con resistencia superior

- Mínimo desperdicio de material y costo de herramientas

- Adaptabilidad rápida a los cambios de diseño

- Fuerte soporte para geometrías complejas y simétricas

A pesar de algunas limitaciones en el tiempo de procesamiento y la geometría de las piezas, los avances en la automatización CNC y el control de conformado han expandido significativamente su relevancia industrial, especialmente en la industria aeroespacial, la iluminación, los recipientes a presión y Climatización Industrias. Para los fabricantes que buscan un equilibrio entre rendimiento, flexibilidad y costo, el hilado de metales es un proceso que vale la pena considerar.

9.0Preguntas frecuentes (FAQ) sobre el hilado de metales

P1: ¿Qué materiales se utilizan comúnmente en el hilado de metales?

A: Los materiales comunes incluyen aleaciones de aluminio (p. ej., 1100, 6061), aceros inoxidables (p. ej., 304, 316), aceros al carbono, cobre, latón y titanio. La selección del material depende de la conformabilidad, los requisitos de resistencia y las condiciones de uso final.

P2: ¿Qué formas se pueden formar usando el hilado de metal?

A: Las formas típicas incluyen conos, hemisferios, cilindros, parábolas, tubos Venturi, tapas de tanque y otros perfiles axialmente simétricos. Se pueden lograr curvas complejas mediante hilado CNC de múltiples pasadas.

P3: ¿Cuál es la diferencia entre el hilado con cizallamiento y el hilado convencional?

A: El hilado convencional mantiene el espesor del material durante el conformado, mientras que el hilado por cizallamiento lo reduce al aplicar fuerza axial al rodillo. El hilado por cizallamiento aumenta la resistencia del material, pero requiere un control más estricto.

P4: ¿El hilado de metal CNC es adecuado para la producción de gran volumen?

A: Sí. El hilado de metales CNC permite un conformado consistente y repetible con mínima intervención del operador. Las celdas totalmente automatizadas con carga y descarga robótica son comunes en industrias como la automotriz y la fabricación de utensilios de cocina.

P5: ¿Cómo se compara el hilado de metales con la embutición profunda o el estampado?

A: El hilado de metal es más flexible y económico para tiradas de bajo a mediano volumen y formas personalizadas. El estampado es mejor para piezas planas o poco profundas en grandes volúmenes. El hilado requiere una menor inversión en herramientas y permite cambios de diseño más rápidos.

P6: ¿Puedo utilizar el hilado de metales para fabricar componentes de recipientes a presión?

A: Por supuesto. La estampación de metales se utiliza ampliamente para producir tapas de tanques y tapas de extremo sin costuras con alta integridad estructural, como tapas hemisféricas o elípticas para recipientes de almacenamiento y procesamiento.

P7: ¿El hilado de metales es un proceso respetuoso con el medio ambiente?

A: Sí. Genera una cantidad mínima de desechos, consume menos energía que la forja o la fundición y apoya prácticas sustentables al mejorar el rendimiento del material y permitir el uso de aleaciones reciclables.

Referencias:

https://www.iqsdirectory.com/articles/metal-spinning.html

https://www.open.edu/openlearn/science-maths-technology/engineering-technology/manupedia/metal-spinning/flow-turning

https://en.wikipedia.org/wiki/Metal_spinning