- 1.0Descripción general de la norma ISO 12100:2010: Principios básicos del diseño de seguridad de maquinaria

- 2.0¿Por qué utilizar la norma ISO 12100?

- 3.0¿Quién debería utilizar la norma ISO 12100?

- 4.0Responsabilidades legales de los empleadores

- 5.0¿Qué incluye una evaluación de riesgos?

- 6.0Los cinco pasos de la evaluación de riesgos (basado en la norma EN ISO 12100)

- 7.0ISO 12100 y evaluación de riesgos

- 8.0ISO 12100 VS ANSI B11.0: Diferencias y equivalencias entre las normas ISO y ANSI

1.0Descripción general de la norma ISO 12100:2010: Principios básicos del diseño de seguridad de maquinaria

La norma ISO 12100:2010 (equivalente a la norma ISO 12100:2010 adoptada por ANSI en Estados Unidos) es una norma de seguridad de Tipo A con reconocimiento internacional, cuyo objetivo es guiar el diseño de maquinaria hacia la seguridad inherente. Esta norma define la terminología, los principios y la metodología fundamentales necesarios para lograr la seguridad en la maquinaria y es aplicable al proceso de gestión de riesgos de toda la maquinaria industrial.

1.1Los elementos centrales de la norma incluyen:

- Principios de evaluación de riesgos:Basándose en la experiencia relacionada con el diseño de maquinaria, su uso, los incidentes y los peligros asociados, la norma describe principios para la identificación de peligros, la estimación de riesgos y la evaluación de riesgos.

- Gestión del ciclo de vida:La norma especifica el proceso para identificar peligros y evaluar riesgos a lo largo de todo el ciclo de vida de la maquinaria, incluidas las etapas de diseño, fabricación, operación y mantenimiento.

- Medidas de reducción de riesgos:Prescribe procedimientos para eliminar peligros o reducir riesgos a un nivel aceptable mediante medidas de diseño inherentemente seguras, dispositivos de protección y salvaguarda, y el suministro de información al usuario.

- Documentación y Validación:Se proporciona orientación específica para registrar y verificar los procesos de evaluación y reducción de riesgos para garantizar el cumplimiento y la trazabilidad.

- Fundación para el Sistema de Normas:La norma ISO 12100:2010 sirve como marco fundamental para el desarrollo de normas Tipo B (requisitos de seguridad genéricos) y Tipo C (requisitos de seguridad específicos de la máquina).

Para los fabricantes, instaladores y empleadores que desean cumplir con las regulaciones legales actuales y proteger la seguridad del operador, comprender e implementar los requisitos de la norma ISO 12100:2010 es un paso fundamental para garantizar la seguridad del equipo y la responsabilidad regulatoria.

1.2Descargas de recursos

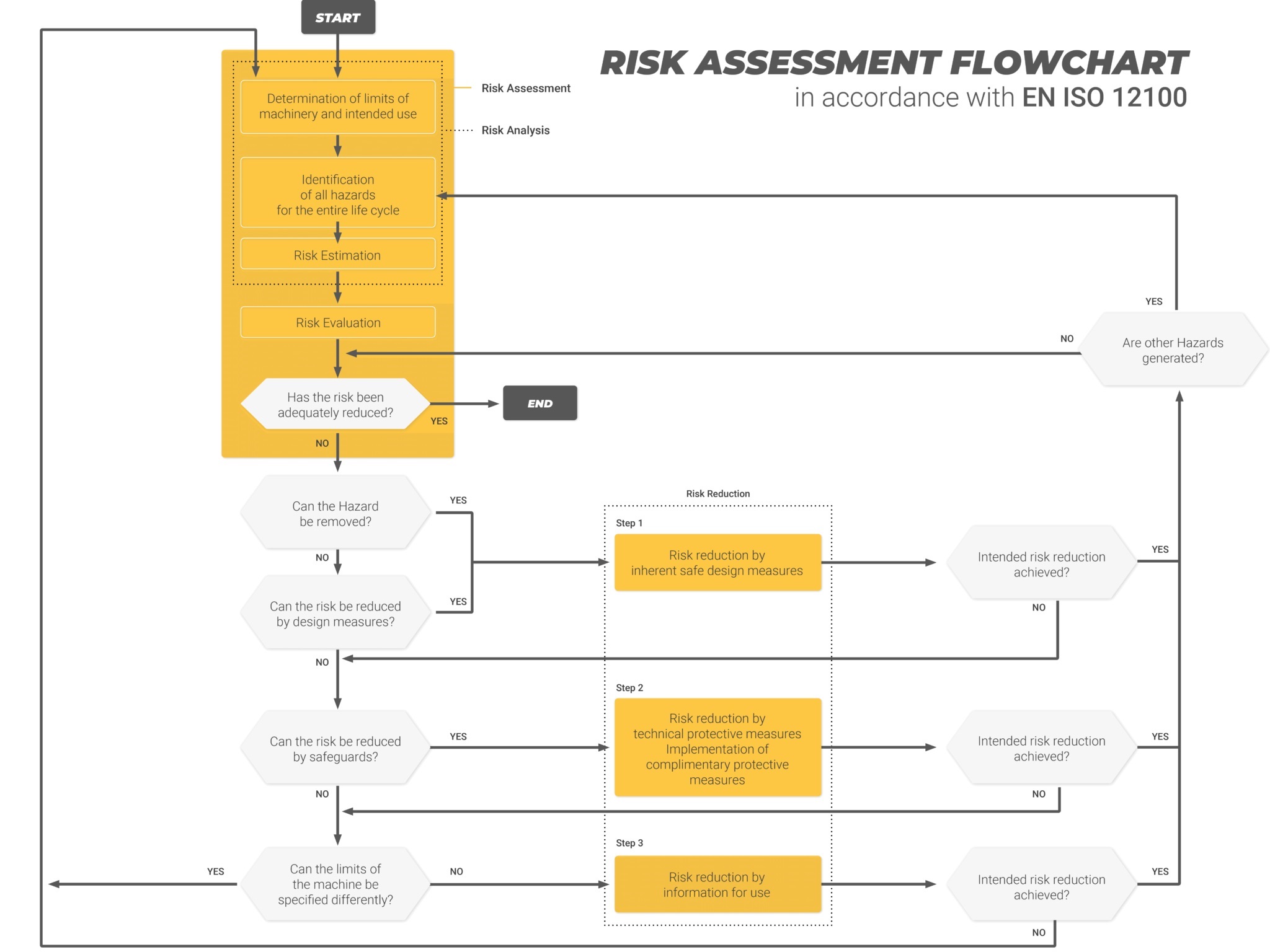

1.3EN-ISO-12100-Flujo de evaluación y reducción de riesgos

2.0¿Por qué utilizar la norma ISO 12100?

Las principales razones para adoptar la norma ISO 12100 incluyen:

- Mejorar la seguridad inherente de la maquinaria y reducir el riesgo operativo

- Cumplir con los requisitos legales internacionales, el marcado CE u otras regulaciones de acceso al mercado

- Estandarizar el proceso de evaluación de riesgos para reducir la responsabilidad y los costos relacionados con los accidentes

- Ayudar a los fabricantes y diseñadores a identificar y gestionar sistemáticamente los riesgos relacionados con la maquinaria.

- Mejorar el rendimiento de seguridad y la trazabilidad en escenarios de equipos complejos y altamente automatizados

En particular, en el caso de la maquinaria de precisión y los sistemas automatizados, la identificación oportuna de los peligros potenciales y las medidas correctivas es esencial para proteger al personal y la propiedad.

3.0¿Quién debería utilizar la norma ISO 12100?

La norma ISO 12100 es relevante para los siguientes roles y organizaciones:

- Ingenieros mecánicos y fabricantes de maquinaria

- Diseñadores de máquinas, desarrolladores e integradores de sistemas de automatización.

- Profesionales de seguridad, medio ambiente, salud (EHS) y gestión de riesgos

- Compradores, usuarios e instaladores de equipos industriales

- Empleadores (para garantizar el cumplimiento de las normas de seguridad laboral)

Esta norma funciona en conjunto con normas armonizadas como EN ISO 13849 (Seguridad de los sistemas de control) y EN IEC 62061 (Seguridad funcional), que constituye el marco fundamental para el cumplimiento de la seguridad de la maquinaria y sirve como referencia técnica clave para cumplir la Directiva de Maquinaria de la UE y el nuevo Reglamento de Maquinaria.

4.0Responsabilidades legales de los empleadores

Para los empleadores que utilizan o instalan maquinaria industrial, realizar una evaluación de riesgos no es solo un requisito técnico, sino una obligación legal. La normativa de seguridad laboral de diversos países, junto con las directivas internacionales sobre seguridad de maquinaria, exige realizar evaluaciones sistemáticas de riesgos antes de la puesta en servicio del equipo o siempre que se realicen cambios en la maquinaria o su funcionamiento.

5.0¿Qué incluye una evaluación de riesgos?

De acuerdo a ANSI/ISO 12100:2012Una evaluación de riesgos integral normalmente incluye los siguientes elementos:

Determinación de los límites de la maquinaria:Definir las condiciones de operación, métodos de uso, personal involucrado, factores ambientales y características del producto a lo largo de todo el ciclo de vida de la maquinaria.

Identificación de peligros:Identificar todas las fuentes razonablemente previsibles de peligros, situaciones peligrosas o eventos peligrosos que puedan ocurrir durante las fases de transporte, instalación, puesta en servicio, operación, mantenimiento y desmantelamiento.

Análisis y evaluación de riesgos

- Evaluar la gravedad del daño potencial y el número de personas expuestas

- Determinar la probabilidad y frecuencia de exposición a cada peligro identificado

- Evaluar el nivel de riesgo y decidir si son necesarias medidas adicionales de reducción del riesgo

Estrategias de reducción de riesgos:Implementar medidas de diseño inherentemente seguras, agregar dispositivos de protección y proporcionar advertencias e información al usuario como medidas complementarias cuando persistan riesgos residuales. Asegurarse de que estas medidas estén debidamente documentadas y validadas para confirmar su eficacia.

Importancia de la evaluación de riesgos:La realización de evaluaciones sistemáticas de riesgos no solo mejora la seguridad de los trabajadores y reduce las responsabilidades legales, sino que también minimiza el tiempo de inactividad del equipo causado por fallas, lo que garantiza la continuidad de la producción y la eficiencia operativa.

6.0Los cinco pasos de la evaluación de riesgos (basado en la norma EN ISO 12100)

- Identificación de peligros:Inspeccione el lugar de trabajo y los procesos operativos para identificar posibles fuentes de peligros mecánicos, eléctricos, térmicos y de otro tipo. Evalúe los límites operativos de la máquina consultando los manuales del fabricante y los registros de incidentes.

- Evaluación de riesgos:Analice cómo, cuándo, dónde y con qué frecuencia los trabajadores pueden estar expuestos a cada peligro. Utilice una matriz de riesgos para determinar el nivel de riesgo de cada peligro identificado, incluyendo los riesgos residuales.

- Establecimiento de medidas de control:En función del nivel de riesgo, implementar sistemas de control efectivos o estrategias de protección para garantizar la seguridad del personal, el equipo y el medio ambiente.

- Documentación de resultados:Registrar todo el proceso de evaluación, incluidos los riesgos identificados y las medidas de mitigación correspondientes, para crear un registro de evaluación de riesgos rastreable.

- Revisión y actualización:Revise periódicamente la eficacia de las medidas implementadas. Actualice la evaluación de riesgos según sea necesario, especialmente en casos de puesta en servicio de equipos, modificaciones estructurales o cambios en la operación.

7.0ISO 12100 y evaluación de riesgos

ISO 12100:2010 reemplaza ISO 12100-1:2003, ISO 12100-2:2003, y ISO 14121:2007, consolidándolos en una única norma internacional.

Proporciona un enfoque sistemático para ayudar a los diseñadores a determinar los límites de la maquinaria y evaluar una amplia gama de peligros (incluidos cortes, aplastamientos, descargas eléctricas y fatiga), así como sus fuentes, como el mal funcionamiento del equipo o el error humano.

Como estándar general reconocido mundialmente para la seguridad de la maquinaria, la norma ISO 12100 cumple con los requisitos legislativos de muchos países y es particularmente aplicable a diseñadores de máquinas y fabricantes de equipos.

8.0ISO 12100 VS ANSI B11.0: Diferencias y equivalencias entre las normas ISO y ANSI

Antes de implementar prácticas de seguridad en la maquinaria, los fabricantes deben identificar las normas de seguridad aplicables. ISO 12100:2010 (internacional) y ANSI B11.0-2010 (Norteamericanos) están estrechamente alineados en sus enfoques de evaluación de riesgos, pero difieren en alcance y terminología.

8.1Ámbito de aplicación

- ISO 12100:Destinado principalmente a fabricantes de equipos originales (OEM), centrándose en la identificación y el control de riesgos durante la fase de diseño de la maquinaria.

- ANSI B11.0Se aplica a maquinaria motorizada nueva, reconstruida o modificada. No se limita a los fabricantes, sino que también incluye a los usuarios finales. Esta norma generalmente abarca la maquinaria no portátil utilizada en procesos de conformado que involucran metales u otros materiales, como corte, punzonado, prensado, procesamiento eléctrico o combinaciones de estos.

8.2Diferencias terminológicas

Como ANSI B11.0 se dirige tanto a los fabricantes como a los usuarios finales, puede incluir ciertos términos u orientaciones que no tienen equivalentes directos en las normas ISO.

8.3Coherencia en los principios de evaluación de riesgos

A pesar de las diferencias en redacción y estructura, ambas normas están fundamentalmente alineadas en cuanto a identificación de peligros, procesos de evaluación de riesgos y requisitos de documentación.

ANSI B11.0 adopta una metodología armonizada con las normas ISO y EN, enfatizando la evaluación de riesgos como un elemento central para el control de peligros y el logro de niveles de riesgo aceptables.

8.4Integración estándar

ANSI B11.0 incorpora elementos de:

- ANSI/ISO 12100 Partes 1 y 2

- ISO 14121(ahora totalmente integrado en ISO 12100)

- Varias normas nacionales estadounidenses relacionadas

Los fabricantes que cumplen con ANSI B11.0 generalmente también cumplen con los requisitos de ISO 12100.

8.5Aplicabilidad global y equivalencia de normas

- Maquinaria diseñada de acuerdo con ANSI B11.0Por lo general, se puede exportar a Europa u otras regiones que cumplen con la norma ISO, ya que satisface los requisitos de ISO 12100 o EN ISO 12100.

- De manera similar, las máquinas desarrolladas según la norma ISO 12100 suelen ser aceptadas en el mercado norteamericano.

- Ambas normas gozan de un amplio reconocimiento internacional y proporcionan una base de cumplimiento común que respalda el comercio global de maquinaria industrial.

Referencias:

us.idec.com/RD/seguridad/ley/iso-iec/iso12100

blog.ansi.org/ansi-iso-12100-2012-evaluaciones-de-riesgos-de-seguridad-de-máquinas/