- 1.0¿Qué es la bobina laminada en caliente (HRC)? Definición, proceso de producción y usos

- 1.1Proceso de producción de bobinas laminadas en caliente (HRC)

- 1.2Tipos de bobinas laminadas en caliente (HRC) y ventajas clave

- 1.3Ventajas clave del HRC en comparación con otros productos de acero:

- 1.4Características de procesamiento y rendimiento del acero laminado en caliente

- 1.5Aplicaciones industriales típicas del acero laminado en caliente

- 2.0Bobina de acero laminado en caliente (HRC): fabricación, propiedades y aplicaciones

- 2.1Indicadores comunes de rendimiento del acero laminado en caliente

- 2.2Características principales del acero laminado en caliente

- 2.3Condiciones de entrega de bobina laminada en caliente

- 2.4Normas ASTM comunes para acero laminado en caliente: descripción general orientada a la aplicación

- 2.5Comparación de propiedades mecánicas de grados ASTM laminados en caliente comunes

1.0¿Qué es la bobina laminada en caliente (HRC)? Definición, proceso de producción y usos

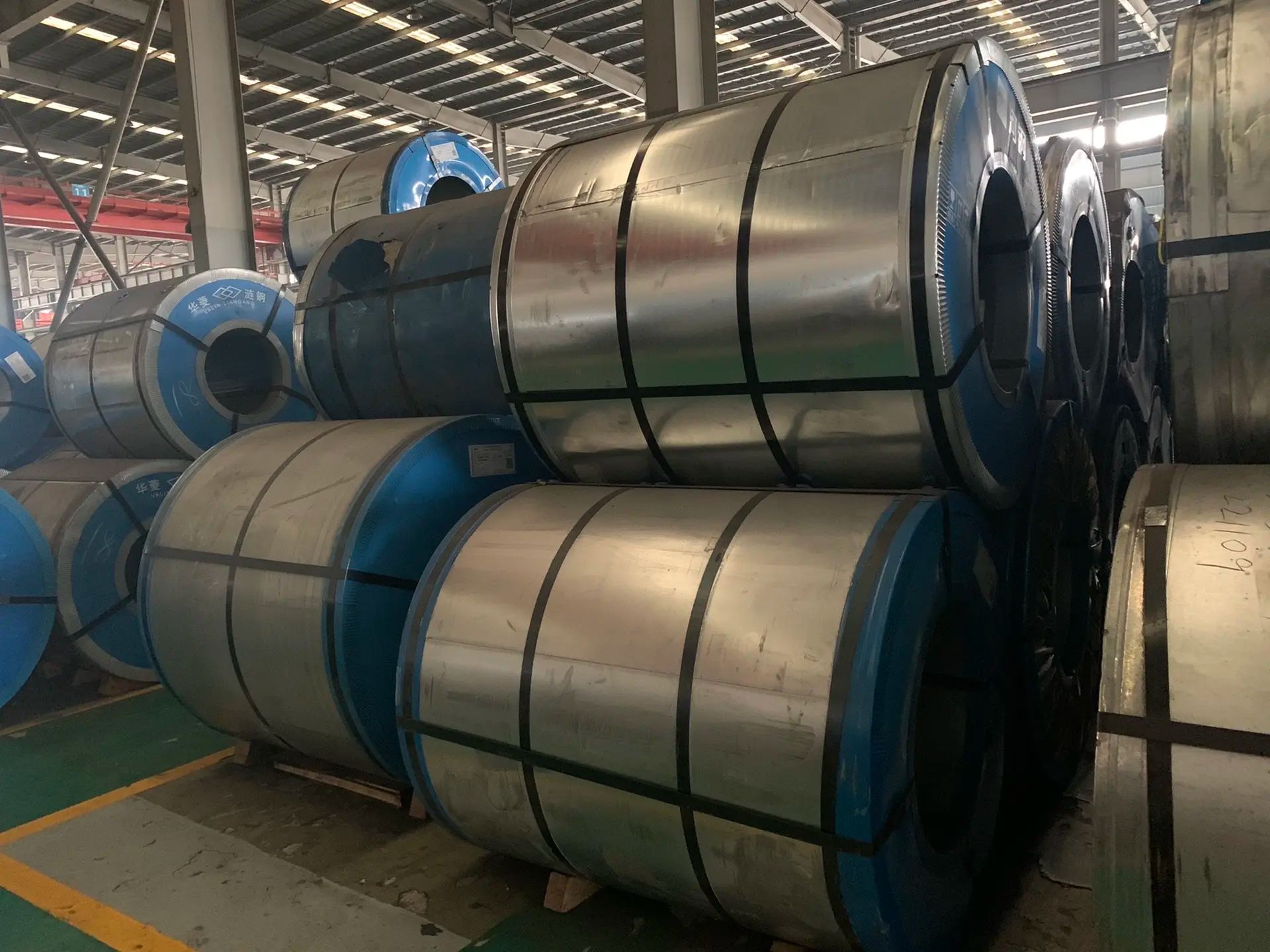

La bobina laminada en caliente (HRC) es un producto de acero plano fabricado mediante laminación continua de planchas de acero calentadas en un laminador en caliente. Se suministra generalmente en bobina y se utiliza ampliamente en industrias como la construcción, la maquinaria, la automoción, la construcción naval y la fabricación de recipientes a presión.

El acero laminado en caliente es un material fundamental en la industria siderúrgica debido a su bajo costo, buena conformabilidad y alta eficiencia de producción. Es adecuado para aplicaciones estructurales que requieren resistencia, pero no alta precisión superficial. Para mejorar la precisión dimensional o el acabado superficial, a menudo se requieren procesos adicionales como el laminado en frío o el tratamiento superficial.

- Superficie: Un acabado rugoso y oxidado causado por la descamación a alta temperatura (no tan suave como el acero laminado en frío).

- Propiedades mecánicas: Resistencia relativamente baja pero excelente ductilidad, lo que lo hace adecuado para procesamiento secundario como laminado en frío o estampación.

- Rango de tallas: El espesor habitual oscila entre 1,2 mm y 25,4 mm, con anchos superiores a 2000 mm.

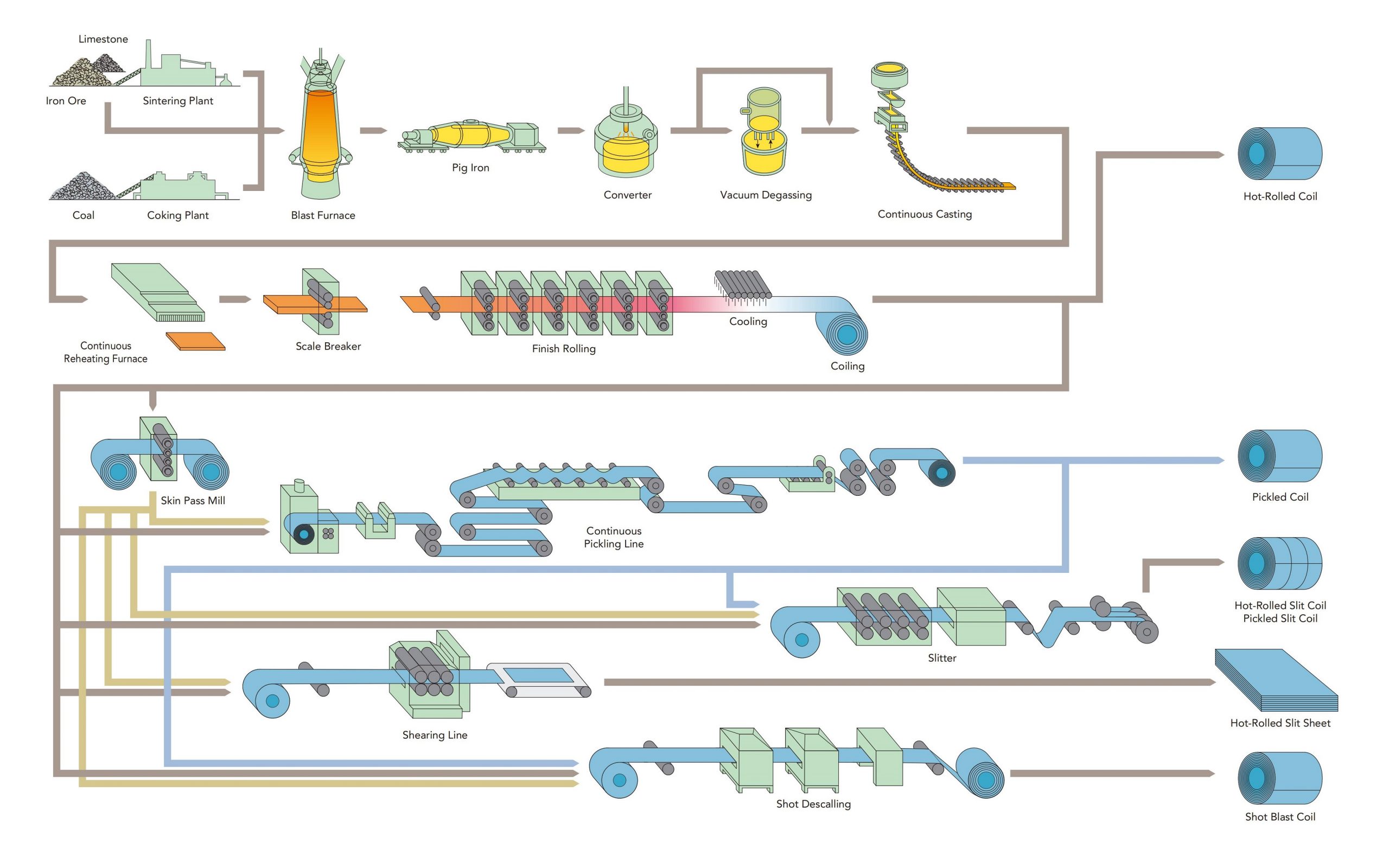

1.1Proceso de producción de bobinas laminadas en caliente (HRC)

- Preparación y calentamiento de losas: La producción comienza con losas gruesas o delgadas (normalmente de colada continua) que se introducen en un horno de recalentamiento. Las losas se calientan por encima de su temperatura de recristalización (normalmente alrededor de 1700 °F [927 °C]) para garantizar la plasticidad suficiente para el laminado.

- Descalcificación: Tras el calentamiento, la superficie de la losa se cubre con cascarilla de laminación (óxido de hierro). Se utilizan chorros de agua a alta presión para eliminar la cascarilla y garantizar una superficie de calidad adecuada para el laminado.

- Laminado grueso: yoLas losas pasan a través de un laminador de desbaste (a menudo de múltiples cajas), lo que reduce el espesor y extiende la longitud mientras se descompone la estructura fundida. Algunos laminadores utilizan un laminador reversible, donde las losas pasan de un lado a otro a través de una sola caja para lograr una reducción del espesor.

- Terminar de rodar: La tira se procesa posteriormente en cinco a siete cajas de acabado para una reducción precisa del espesor. Durante esta etapa, puede realizarse una decapado adicional. El laminado de acabado es fundamental para determinar la forma final, la uniformidad del espesor y las propiedades mecánicas internas.

- Enfriamiento controlado: La banda laminada se enfría rápidamente mediante rociadores de agua a lo largo de la mesa de salida. Esto controla la estructura del grano y mejora el rendimiento mecánico.

- Bobinado y embalaje: Después de enfriarse, la tira se enrolla en un rollo usando una bobinadora. Las bobinas terminadas se flejan, etiquetan y empaquetan, listas para su almacenamiento o envío.

1.2Tipos de bobinas laminadas en caliente (HRC) y ventajas clave

Las bobinas laminadas en caliente (HRC) generalmente se clasifican en tres tipos principales:

- Calidad Comercial (CQ): El tipo más utilizado, adecuado para aplicaciones de uso general, como tuberías, tubos y componentes automotrices.

- Calidad estructural (CS): Diseñado para aplicaciones estructurales como vigas, placas y piezas portantes donde se requiere mayor resistencia.

- Calidad de sorteo (DQ): Se utiliza en aplicaciones que requieren una buena formabilidad, como componentes estampados o embutidos.

1.3Ventajas clave del HRC en comparación con otros productos de acero:

- Alto límite elástico: ideal para entornos de alto estrés y aplicaciones de trabajo pesado.

- Excelente resistencia a la abrasión: adecuado para operaciones que implican alto desgaste y fricción superficial.

- Buena soldabilidad y formabilidad: fácil de fabricar y dar forma a diversas piezas y componentes industriales.

1.4Características de procesamiento y rendimiento del acero laminado en caliente

- Buena formabilidad: adecuado para procesos de doblado, estampado y embutido.

- Excelente soldabilidad: Compatible con diversas técnicas y métodos de soldadura.

- Resistencia moderada con buena tenacidad: capaz de soportar cargas significativas; adecuado para aplicaciones estructurales.

- Escala de superficie: La superficie puede contener escala de laminación proveniente de la oxidación a alta temperatura, que normalmente se elimina mediante decapado o procesamiento posterior.

- Menor precisión dimensional: la contracción durante el enfriamiento puede generar tolerancias más flexibles que los productos laminados en frío.

- Bordes irregulares:Los bordes pueden ser ligeramente opacos o desiguales en comparación con el acero laminado en frío.

- Baja tensión interna: tensión residual mínima, lo que reduce el riesgo de deformación o distorsión durante la fabricación.

- Granos gruesos, estructura uniforme: rendimiento estable y constante, aunque no tan refinado como el acero laminado en frío.

- Rentable: ofrece una alta eficiencia de producción y menores costos de fabricación, lo que lo hace ideal para aplicaciones de acero estructural de gran volumen.

1.5Aplicaciones industriales típicas del acero laminado en caliente

| Industria | Solicitud | Detalles |

| Construcción | Vigas, columnas, marcos estructurales | Se utiliza en edificios, puentes, almacenes, ingeniería civil. |

| Placas base y ángulos de hierro | Soporte de carga y estructura de armazón | |

| Automotor | Chasis, bastidores, ruedas | Se utiliza en camiones, remolques, autobuses y vehículos de pasajeros. |

| Paneles de refuerzo | Se aplica a estructuras de carrocería de alta resistencia y resistentes al impacto. | |

| Construcción naval | Placas de casco y cubierta | Placas de gran formato para buques y barcazas |

| Petróleo y gas | Tuberías y tubos (baja presión) | Tubos soldados, soportes de plataforma |

| Carcasas y revestimientos de tanques | Almacenamiento de petróleo, gas y productos químicos | |

| Equipo pesado | Componentes de grúas y excavadoras | Brazos de pluma, bastidores, piezas portantes |

| Fabricación | Sustrato para productos laminados en frío | El HRC a menudo se decapa y se aceita antes de su posterior procesamiento. |

| Tambores y barriles de acero | Se utiliza para el almacenamiento y transporte de líquidos. | |

| Ferrocarril | Bastidores y bases de ruedas de vagones de ferrocarril | Elementos estructurales y portantes |

| Energía | Segmentos de torres eólicas | Acero laminado en caliente de gran espesor utilizado para torres y góndolas |

| Fabricación general | Barandillas, vallas, portones | Seguridad vial y uso estructural |

| Sistemas de almacenamiento | Estanterías y estanterías para almacén | BRC de resistencia media para logística y almacenamiento |

| Contenedores de envío | Paneles y marcos de pared | Acero de alta resistencia para estructuras de contenedores |

2.0Bobina de acero laminado en caliente (HRC): fabricación, propiedades y aplicaciones

2.1Indicadores comunes de rendimiento del acero laminado en caliente

(Valores típicos para acero estructural al carbono)

| Propiedad | Rango típico |

| Resistencia a la fluencia (MPa) | 235–355 |

| Resistencia a la tracción (MPa) | 370–550 |

| Elongación (%) | 20–35 |

| Dureza (HB) | 100–170 |

| Rango de temperatura de trabajo | Temperatura ambiente hasta ~400°C |

2.2Características principales del acero laminado en caliente

| Característica | Descripción |

| Laminación a alta temperatura | Laminado por encima de la temperatura de recristalización, proporcionando excelente ductilidad y trabajabilidad. |

| Escala de superficie | Las incrustaciones de óxido se forman durante el enfriamiento y afectan la apariencia, pero se pueden eliminar mediante decapado. |

| Precisión dimensional más baja | Debido a la expansión térmica y al enfriamiento natural, las tolerancias son más flexibles que las del acero laminado en frío. |

| Ligera deformación | Puede producirse una ligera contracción; las esquinas y los bordes pueden ser redondeados o ligeramente irregulares. |

| Ideal para uso estructural | Se utiliza ampliamente en aplicaciones donde se necesita alta resistencia pero la precisión dimensional es secundaria (por ejemplo, edificios, puentes). |

2.3Condiciones de entrega de bobina laminada en caliente

| Condición | Descripción |

| Superficie negra (HR) | Superficie sin tratar con cascarilla de laminación, rentable e ideal para un procesamiento posterior. |

| Encurtido y engrasado (HRPO) | Se elimina la incrustación y se recubre con aceite antioxidante; ofrece una superficie más limpia para los procesos posteriores. |

2.4Normas ASTM comunes para acero laminado en caliente: descripción general orientada a la aplicación

La siguiente tabla resume las normas ASTM ampliamente utilizadas para láminas, tiras y productos estructurales de acero laminados en caliente, centrándose en sus escenarios de aplicación:

| Norma N° | Nombre abreviado | Tipo de material | Aplicaciones típicas |

| ASTM A1011 | Chapa/tira de acero al carbono, estructural, HSLA y UHSS laminado en caliente | Acero al carbono, acero estructural, HSLA, UHSS | Automoción, estructuras de construcción, componentes mecánicos |

| ASTM A36 | Acero estructural al carbono | Placa de acero estructural laminada en caliente de uso general | Vigas, columnas, ménsulas, puentes |

| ASTM A569 | Chapa y tiras de acero al carbono laminado en caliente de calidad comercial | Acero al carbono comercial (obsoleto, reemplazado por A1011) | Estampación general, soldadura (no estructural) |

| ASTM A572 | Acero estructural HSLA | Acero estructural de baja aleación y alta resistencia | Puentes, edificios de gran altura, componentes de servicio pesado |

| ASTM A992 | Perfiles de acero estructural | Vigas H y vigas I laminadas en caliente | Vigas y columnas estructurales en edificios modernos |

| ASTM A715 | Lámina/tira laminada en caliente de alta resistencia y conformada en frío | Acero laminado en caliente de alta resistencia y conformable en frío | Piezas estampadas, marcos, refuerzos |

| ASTM A606 | Acero HSLA con resistencia a la corrosión atmosférica | Acero corten (por ejemplo, Cor-Ten) | Estructuras exteriores, vagones de ferrocarril, contenedores |

| ASTM A635 | Fleje laminado en caliente, de carbono y HSLA, de gran ancho | Acero al carbono y HSLA de banda ancha | Aplicaciones que requieren placas laminadas en caliente más gruesas |

| ASTM A1008 | Chapa y fleje de acero laminado en frío (para comparación) | Acero laminado en frío (en comparación con A1011) | Piezas que requieren un alto acabado superficial |

2.5Comparación de propiedades mecánicas de grados ASTM laminados en caliente comunes

Esta tabla presenta una comparación de las propiedades mecánicas típicas de los grados de acero ASTM laminados en caliente más utilizados, incluidos el límite elástico, la resistencia a la tracción y el alargamiento:

| Grado ASTM | Tipo | Fuerza de fluencia | Resistencia a la tracción | Elongación (%) | Observaciones |

| A36 | Acero estructural al carbono | ≥ 250 MPa | 400–550 MPa | ≥ 20% | Acero estructural común para la construcción |

| A1011 CS Tipo B | Acero comercial | ≥ 170 MPa | ≥ 270 MPa | ≥ 28% | Conformación general, no estructural |

| A1011 SS Grado 36 | Acero estructural | ≥ 250 MPa | ≥ 400 MPa | ≥ 20% | Sustituto del A36, ampliamente utilizado en la construcción. |

| A1011 SS Grado 50 | Acero estructural de alta resistencia | ≥ 345 MPa | ≥ 450 MPa | ≥ 18% | Mayor resistencia, utilizado en puentes y equipos pesados. |

| A1011 HSLAS Grado 50 | Acero HSLA | ≥ 345 MPa | ≥ 450 MPa | ≥ 20% | Mejor formabilidad que los grados SS, adecuado para bastidores de automóviles |

| A1011 HSLAS-F Grado 50 | HSLA – Formabilidad mejorada | ≥ 345 MPa | ≥ 450 MPa | ≥ 22% | Mejorado para el rendimiento de estampado |

| A1011 Grado 100 (UHSS) | Acero de ultra alta resistencia | ≥ 690 MPa | ≥ 830 MPa | ≥ 10% | Piezas estructurales de automoción, carcasas de seguridad |

| A572 Grado 50 | Acero estructural HSLA | ≥ 345 MPa | ≥ 450 MPa | ≥ 18% | Puentes, equipos de elevación, maquinaria de construcción. |

| A992 | Acero estructural para perfiles en H | ≥ 345 MPa | 450–620 MPa | ≥ 18% | Reemplaza al A572 para vigas en I y vigas en H |